задача, ГРП. Общий раздел 1 Виды Безбалансирных приводов шсну

Скачать 2.24 Mb. Скачать 2.24 Mb.

|

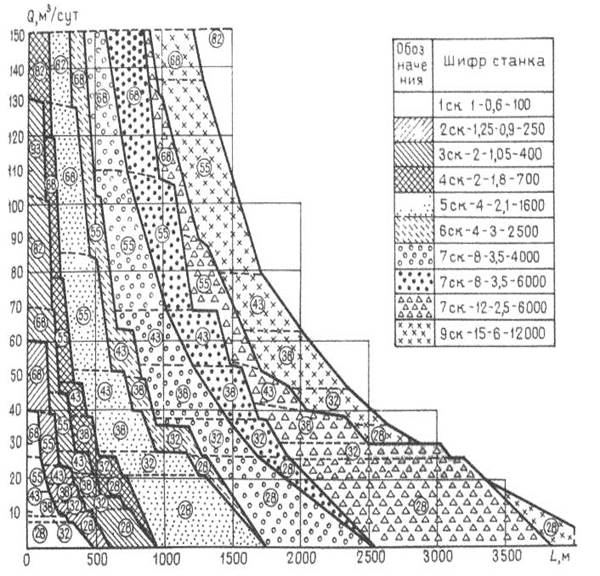

2.3 Подбор Безбалансирного привода, выбор ШСНУГрафический метод основан на применении диаграмм А.Н. Адонина. При его применении необходимо знать дебит скважины Q в м3 /сут и глубину спуска насоса L в м. Типоразмер станка-качалки и диаметр плунжера насоса определяют непосредственно по диаграмме А.Н. Адонина в точке пересечения проекций дебита и глубины спуска насоса. Тип насоса определяют в зависимости от глубины спуска и параметров добываемой жидкости.  Рисунок 1 - диаграмма А. Н. Адонина Выбрать станок-качалку, диаметр и тип насоса, штанг и НКТ и установить режимные параметры работы насоса для заданных условий: дебит скважины - 30 м3 /сут., плотность нефти ρн = 820 кг/м3, глубина спуска насоса - 1750 м, коэффициет подачи насоса η = 0.6. По диаграмме А.Н. Адонина на пересечении проекций (Q = 30 м3 /сут и L = 1750 м находим 7СК-8-3,5-6000 и диаметр плунжера насоса 32 мм. Глубина 1750 м. Режимные параметры 7СК-8-3,5-6000 по ГОСТ 5866 SA = 1,2;1,5;1,8; 2,1; 2,5 м - длина хода точки подвески штанг. Число качаний, n = 6 - 15 мин-1. Редуктор - Ц2Н-750 с передаточным отношением i = 38, и диаметром шкива - 1000 мм. Так как глубина не больше 1750 м, выбираем одноступенчатый, невставной насос типа НН2С Для НН2С требуется НКТ 60 x 5 мм. Выбираем штанги из нормализованной стали 20 х Н (σпр = 90 МПа) диаметр = 25 мм Таблица 2. Рекомендуемые глубины спуска насосов на штангах из нормализованной стали 20 х Н (σпр = 90 МПа)

По диаграмме находим  = 40 м3 /сут. = 40 м3 /сут. При длине хода  = 3,5 м = 3,5 мЧисло качаний определяем по формуле (6):

где  - максимальное число качаний по характеристике станка-качалки; - максимальное число качаний по характеристике станка-качалки;  - фактический дебит скважины; - фактический дебит скважины;  - максимальная производительность насоса при работе на максимальных параметрах (находят по диаграмме А.Н. Адонина). - максимальная производительность насоса при работе на максимальных параметрах (находят по диаграмме А.Н. Адонина). Для получения минимума напряжений в штангах основные параметры работы насоса (при коэффициенте подачи η = 0.6 и плотности нефти ρ = 820 кг/м3) находятся между собой в следующей зависимости:

где  - средняя масса 1 п. м штанги 25мм = 4,14 кг - средняя масса 1 п. м штанги 25мм = 4,14 кг  Для выбора оптимального режима сначала задаются рядом возможных значений S для принятого типа станка-качалки и находят по формуле (7) соответствующие им значения n. Далее для принятых значений S и полученных значений n определяют площадь сечения плунжера из формулы производительности насоса, см2:

где Q - производительность насоса, м3 /сут; S - длина хода сальникового штока, м.  Отсюда  Определим параметры работы насоса аналитическим методом, исходя из минимума напряжений в штангах. Зададимся стандартными значениями  и n и по формулам (7) - (9) определим и n и по формулам (7) - (9) определим  и и  и составим таблицу 3 и составим таблицу 3Таким образом, исходя из таблицы 2 видно, что наиболее приемлемыми режимами работы насоса при среднем коэффициенте подачи насоса η = 0.6 являются 2-й и 3-й, однако диаметр плунжера при этих режимах получился больший. Таблица 3 – Параметры работы насоса

Таким образом, исходя из таблицы 2 видно, что наиболее приемлемыми режимами работы насоса при среднем коэффициенте подачи насоса η = 0.6 являются 2-й и 3-й, однако диаметр плунжера при этих режимах получился больший. Для выбора оптимального режима определим максимальные значения нагрузок в точке подвеса штанг по формуле (10):

где L - глубина спуска насоса, м;  - коэффициент облегчения штанг в жидкости; - коэффициент облегчения штанг в жидкости;  - плотность материала штанг и жидкости соответственно; - плотность материала штанг и жидкости соответственно;  - фактор инерционных нагрузок; - фактор инерционных нагрузок; g - ускорение свободного падения.    Наиболее выгодным режимом будет 3-й, при котором  наименьшая. Минимальную нагрузку найдем по формуле (11): наименьшая. Минимальную нагрузку найдем по формуле (11):

Определим максимальное и минимальное напряжения по формуле (12) и  по формуле (2.4): по формуле (2.4):

где  - площадь поперечного сечения штанг - площадь поперечного сечения штанг

где  - амплитудное значение напряжения в асимметричном цикле. - амплитудное значение напряжения в асимметричном цикле.    Выбираем штанги из стали 20Н2М коррозионные без влияния Н2S с  . .Коэффициент запаса прочности штанг определим по формуле (14)

где  - предел текучести материала штанг. - предел текучести материала штанг. Определим необходимое число качаний при использовании стандартного диаметра плунжера (для 3-го режима это будет 42,5 мм) по формуле (15):

где  - расчетное число качаний; - расчетное число качаний;  - расчетный диаметр плунжера; - расчетный диаметр плунжера;  - стандартный диаметр плунжера. - стандартный диаметр плунжера. Определим диаметр шкива электродвигателя для нестандартного числа качаний по формуле (16):

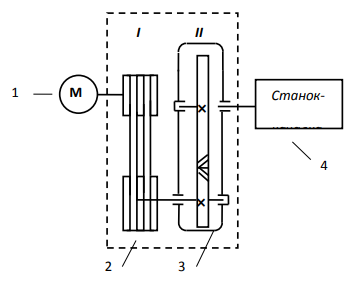

где n - число качаний в мин;  - диаметр шкива редуктора; - диаметр шкива редуктора; i - передаточное число редуктора;  - частота вращения вала электродвигателя, мин-1 - частота вращения вала электродвигателя, мин-1 Определение КПД привода станка-качалки КПД привода определяется как произведение КПД отдельных передач общ = 1 * 2, где: η1- КПД ременной передачи; η2- КПД зубчатой передачи. Для расчета данного механизма принимаем ременную и зубчатую передачи. Плавность работы обеспеченна ременной передачи даже при отсутствии равномерной нагрузки на рабочем органе. При расчете привода станка-качалки принимается ременная передача клиноременного типа. Компактностью и большим передаточным отношением отличается зубчатая передача. При расчете привода станка-качалки зубчатая передача - цилиндрическая закрытого типа. Значения КПД принимаем равным 0,96. [12]. общ 0,96 0,96 0,9216 Развиваемый момент на выходном звене привода найдем по формуле: M  где: N – заданная мощность; ω1 – угловая скорость кривошипа, ηобщ – КПД привода. M  = 8,15 кНм. = 8,15 кНм.Подбор электродвигателя Необходимая мощность двигателя для привода станка-качалки с учетом КПД определится: N =  = =  = 21,7 кВт = 21,7 кВтИз условия что мощность электродвигателя не меньше мощности на кривошипе подбираем модель электродвигателя. Ближайшее большее значение мощности имеют двигатели серии АОП2 следующих типоразмеров: 71-4 (n=1450об/мин), 72-6 (n=970об/мин). Выбираем электродвигатель с большим числом оборотов – электродвигатель серии АОП2 типоразмера 71-4 Определение передаточных чисел привода станка-качалки Определим общее передаточное число привода станка-качалки: Uобщ =  Так как число оборотов на выходном валу привода должно соответствовать числу оборотов входного вала станков качалки - 10 об/мин, то требуемое передаточное отношение привода определится из соотношения: Uобщ =  = 145 = 145Разобьем общее передаточное число по ступеням привода: Uзуб =  В частности, для первой ступени привода (ременной передачи), исходя из рекомендаций ( Uрем 2...4 ), передаточное число принимаем Uрем 3. Uзуб =  = 48 = 48Для зубчатой передачи рекомендованные передаточные числа принимаем в диапазоне Uзуб 3...7 . Так передаточное число выходного вала привода Uвых.вала составляет 10 об/мин, то требуемое передаточное отношение зубчатой передачи найдем по соотношению: Разобьем Uзуб по ступеням.  = =  вых.вала вых.валаUзуб  = 4,8 = 4,8Полученное значение лежит в необходимом диапазоне передаточных чисел зубчатой передачи. Таким образом, для привода станка-качалки получили одноступенчатую зубчатую передачу. Если при расчете Uзуб >7, то следует принимать большее число ступеней. Составляем кинематическую схему привода рисунок 9.  Рис.9 Схема привода станка-качалки. 1 – «М» (мотор) – электродвигатель; 2 – клиноременная передача (первая ступень привода); 3 – зубчатая передача (одноступенчатый косозубый редуктор); 4- исполнительный механизм (станоккачалка). Определим частоту вращения валов привода. Для выходного вала ременной передачи:  рем.вых = рем.вых =  = =  = 483 = 483Число оборотов выходного вала ременной передачи равно числу оборотов входного вала зубчатой передачи. Число оборотов выходного вала редуктора (зубчатой передачи) равно числу оборотов входного вала станка-качалки (кривошипа). Определение мощностей по валам привода Мощность ведущего вала ременной передачи равна мощности электродвигателя Nвход. рем Nдв 10 кВт. Мощность на выходном валу ременной передачи: Nвых рем = Nдв * рем = 100,96 9,6 кВт. Мощность входного вала зубчатой передачи равна мощности выходного вала ременной передачи Nвых. рем Nвход.зуб. 9,6 кВт. Мощность на выходном валу зубчатой передачи: Nвых зуб = Nвых рем * зуб Nвых.зуб 9,60,96 9,216 кВт. Определение моментов по валам привода Моменты на валах определим из соотношения: M =  Для входного вала ременной передачи (первого вала привода): M вход рем =  где ωдв – угловая скорость вала двигателя. ωдв =  = =  = 150,7 рад/с = 150,7 рад/сMвход рем =  = 66,4 Нм. = 66,4 Нм.Момент на выходном валу ременной передачи: M вход рем =  ω вход рем =  = =  = 50,2 рад/с = 50,2 рад/сM вход рем =  = 191 Нм. = 191 Нм.Момент на входном валу зубчатой передачи равен моменту на выходном валу ременной передачи Mвых. рем Mвход.зуб 191 Нм. Момент на выходном валу зубчатой передачи: M вых зуб =  ω вход рем =  = =  = 1,046 рад/с = 1,046 рад/сM вых зуб =  = 8810 Нм. = 8810 Нм.Исходя из полученного крутящего момента на выходном валу редуктора и сравнив его с паспортными данными можно сделать вывод что привод УШСН подобран верно. Также данный привод экономически целесообразен. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||