ПЗ. Общий раздел

Скачать 1.46 Mb. Скачать 1.46 Mb.

|

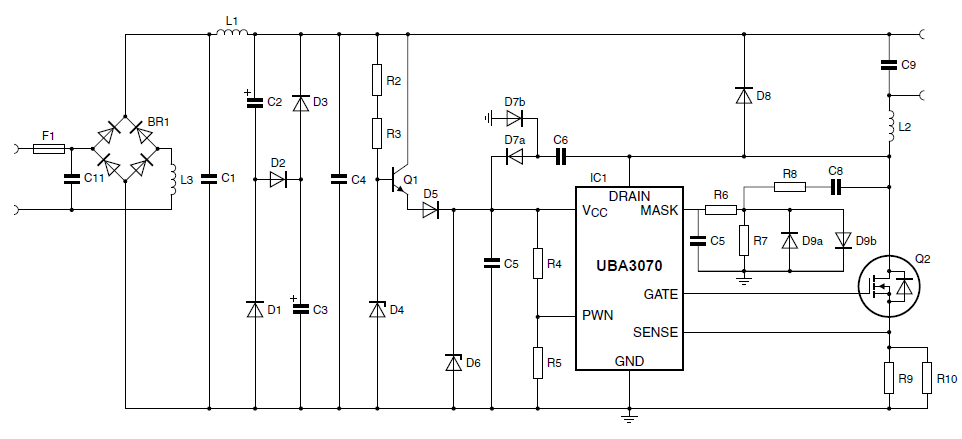

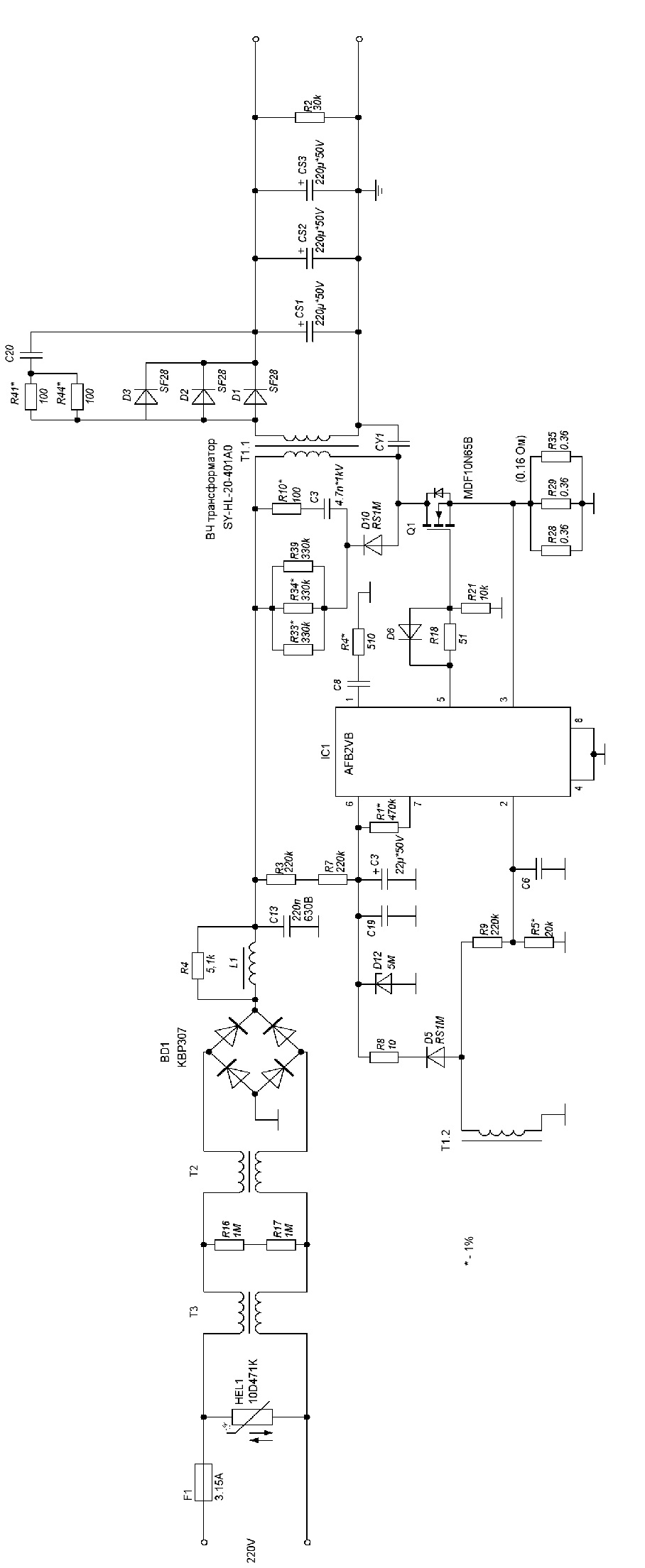

Введение В настоящее время люди просто не могут обходиться без искусственных источников света. Осветительные установки дают необходимые и благоприятные условия освещения для зрительного восприятия информации. Без освещения не может осуществляться работа ни одного предприятия, поэтому основной задачей современной светотехники на данный момент является создание удобной световой среды для труда и отдыха человека, а также эффективное использование оптического излучения при рациональном использовании электрической энергии. Хорошим решением данной проблемы является светодиодное освещение, использующее светодиоды как источники света. В сравнении с лампами накаливания или люминесцентными лампами – светодиоды имеют много преимуществ: а) экономично используют энергию б) срок службы в несколько раз больше , чем у ламп накаливания или люминесцентных в) безопасность использования и высокая прочность г) малые размеры В связи с очевидными плюсами светодиодов возникла необходимость перехода на светодиодное освещение. Однако, в связи с тем, что напряжение питания светодиода значительно меньше напряжения питания обычных ламп накаливания - для питания светодиодов от сети необходимо изготовить блок питания. В данной работе будет рассмотрена разработка источника питания на микросхеме BP2857D, которая позволяет осуществить понижающее импульсное преобразование без гальванической развязки со стабилизацией выходного тока. 1 Общий раздел Анализ существующих аналогичных устройств и приборов Блоки питания для светодиодного освещения востребованы во многих сферах жизнедеятельности человека. Именно поэтому блоков питания большое разнообразие. В данном разделе проводится анализ нескольких блоков питания для светодиодного освещения это: а) источник питания на микросхеме UBA3070; б) источник питания на микросхеме AFB2VB; в) источник питания на микросхеме BP2857D. 1.1.1 Описание первого аналога Источник питания (ИП) на микросхеме UBA3070 (рисунок 1.1) чувствительна к температурному режиму и не рекомендована к использованию для уличного освещения. ИП предназначен для питания светодиодных светильников.  Рисунок 1.1 - Источник питания на микросхеме UBA3070. Основные параметры и характеристики ИП: а) питание ИП должно осуществляться от сети переменного тока напряжением (220±22) В с частотой 50 Гц; б) КПД ИП 85%; в) выходной ток 350 мА; г) интервал выходного напряжения 60…110В; д) коэффициент пульсации светового потока 6%; 1.1.2 Описание второго аналога Источник питания (ИП) на микросхеме AFB2VB (рисунок 1.2) предназначен для питания светодиодных светильников и не предназначена для установки и эксплуатации в пожароопасных и взрывоопасных зонах. Основные параметры и характеристики ИП: а) питание ИП должно осуществляться от сети переменного тока напряжением (220±22) В с частотой 50 Гц; б) КПД ИП 80%; в) выходной ток 280 мА; г) интервал выходного напряжения 60…120В; д) коэффициент пульсации светового потока 1%;

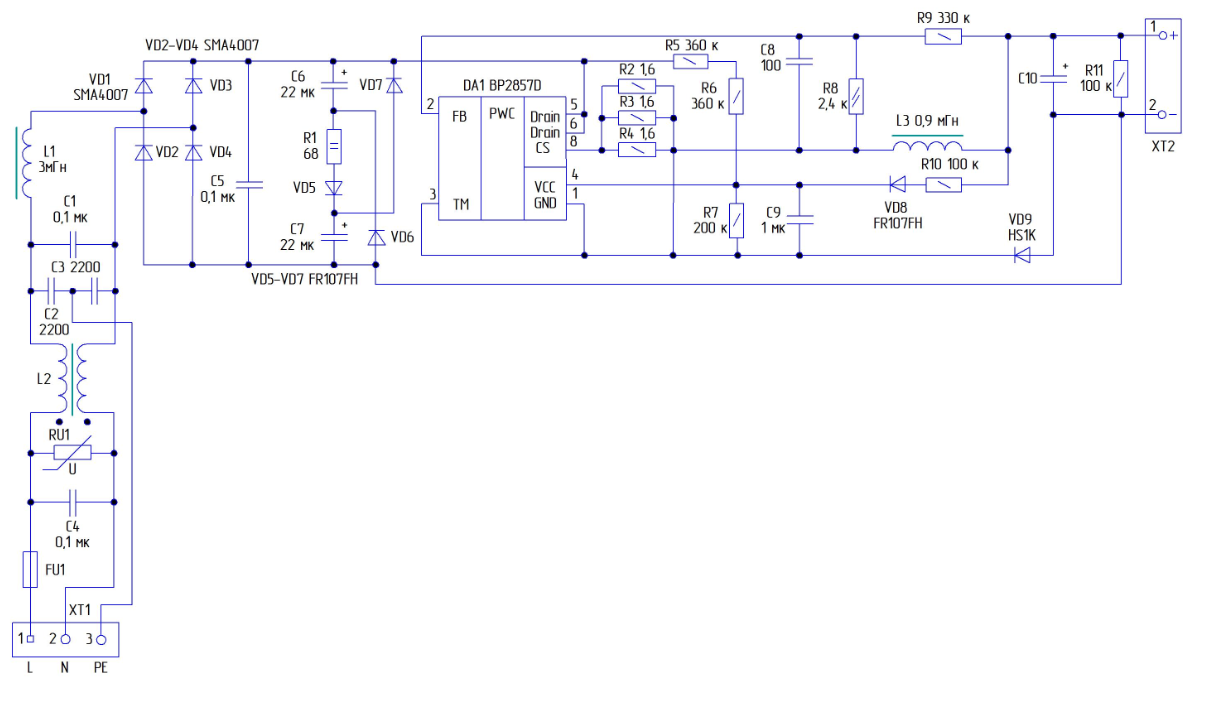

1.1.3 Описание третьего аналога Источник питания на микросхеме BP2857D (рисунок 1.3) предназначен для питания светодиодных светильников.  Рисунок 1.3 - Источник питания на микросхеме BP2857D. Исходные данные для разработки конструкции источника питания на микросхеме BP2857D: а) входное переменное напряжение, 220 В; б) выходной ток 380 мА; в) КПД не менее 93%; г) Нестабильность выходного тока не более 3%; д) Интервал выходного напряжения 60…110 В; е) Коэффициент пульсации светового потока 1%. 1.1.4 Обоснование выбора схемы На основании анализа аналогичных устройств составляем сравнительную таблицу технических параметров и характеристик 1.3. Таблица 1.3 – Технические параметры блоков питания

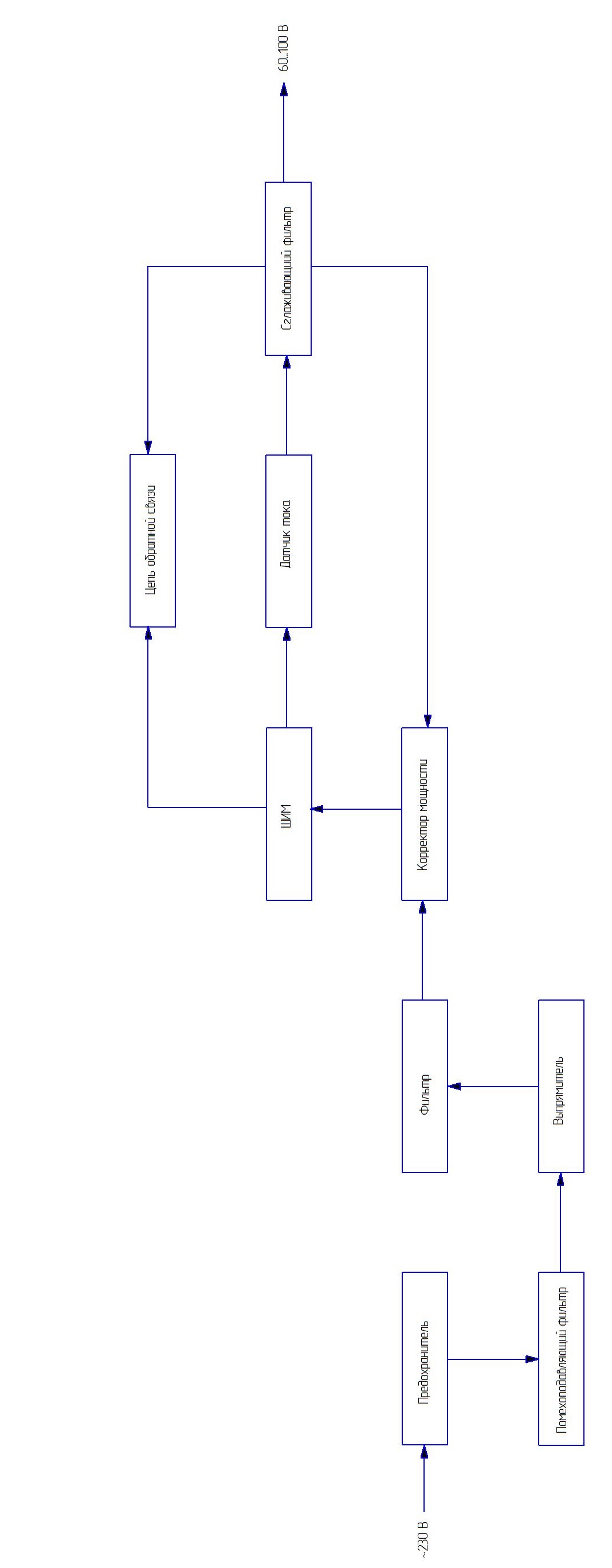

В разрабатываемом источнике питания на микросхеме BP2857D реализованы гораздо лучшие характеристики, чем у представленных аналогов. Более высокое КПД позволит минимизировать потери энергии, что положительно скажется на экономии электрической энергии, а коэффициент пульсации светового потока меньше 5%, согласно нормам СанПиН позволит использовать данный источник питания в помещениях, оборудованных компьютерами. 1.2 Разработка структурной схемы разрабатываемого устройства 1.2.1 Описание работы устройства по схеме структурной Для того, чтобы разработать структурную схему необходимо изучить работу схемы электрической принципиальной источника питания и выделить основные функционально законченные узлы или блоки. В результате изучения схемы электрической принципиальной были выявлены следующие функционально законченные блоки: а) предохранитель используется для предотвращения перегрузок и замыканий; б) фильтр препятствует прохождению высокочастотных помех от импульсного блока питания в сеть; в) выпрямитель выпрямляет переменное напряжение 220 В в постоянное; г) корректор выполняет роль пассивного корректора коэффициента мощности; д) питание питает блок ШИМ; е) блок ШИМ используется для преобразования постоянного напряжения; ж) токоизмерительный шунт обеспечивает регулировку выходного тока с большой точностью; з) блок накопления энергии служит накопителем энергии для обеспечения питания нагрузки; и) блок обратной связи необходим для контроля напряжения. В результате объединения самостоятельных функциональных законченных блоков внутренними и внешними межблочными связями была построена электрическая структурная схема блока питания для светодиодных светильников (рисунок 1.4).

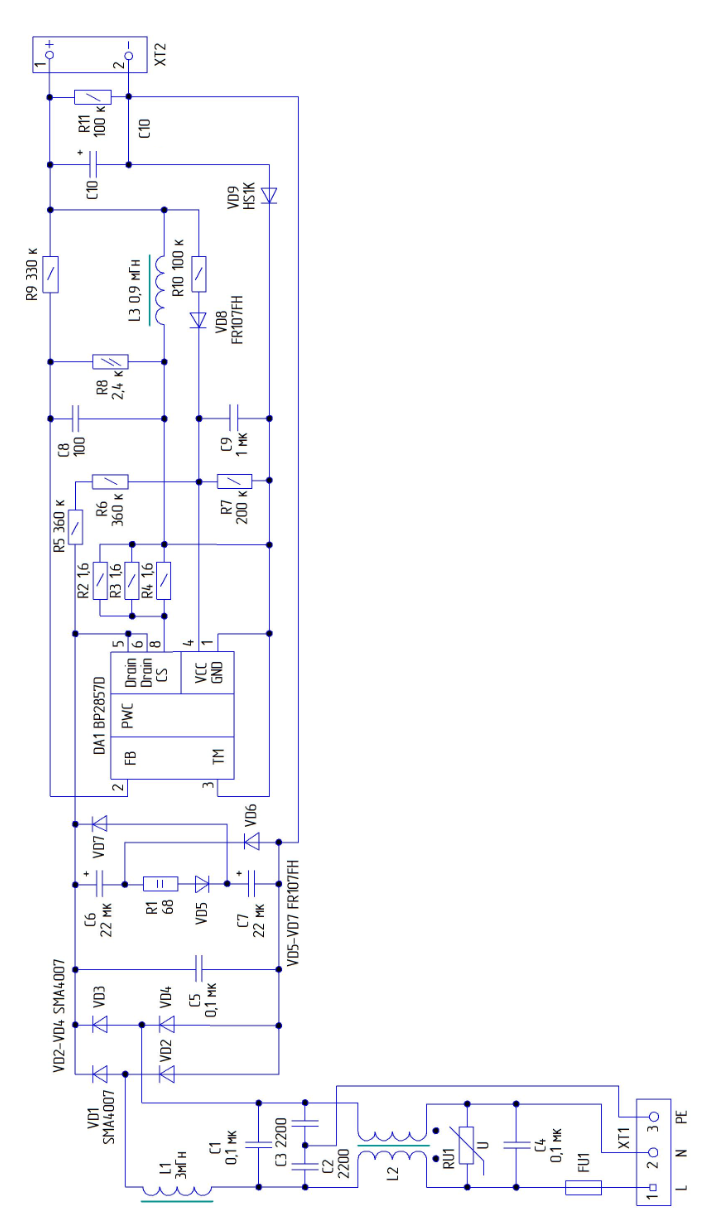

1.3 Описание работы устройства по принципиальной схеме Разработанное устройство представляет собой источник питания для светодиодных светильников. За его основу был взят ШИМ-контроллер типа BP2857D, на основе которого при минимальном наборе дополнительных элементов можно построить необходимый источник питания с заданными параметрами. Электрическая принципиальная схема источника питания для светодиодных светильников представлена на рисунке 1.5.

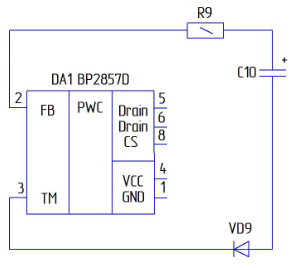

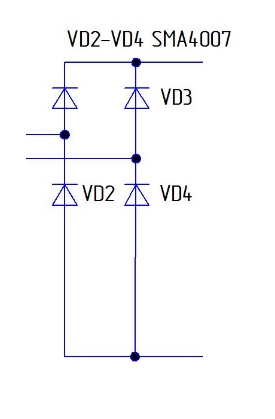

В момент подачи сетевого напряжения встроенный в микросхему DA1 полевой транзистор открыт. Ток протекает по цепи: плюс диодного моста (корректора коэффициента мощности), сток полевого транзистора (выводы 5 и 6 микросхемы DA1), исток (вывод 8), токоизмерительный резистор R2-R4, дроссель L3, нагрузка, минус диодного моста. В это время дроссель накапливает энергию, одновременно заряжается конденсатор С10. Когда полевой транзистор закроется, нагрузка начнёт питаться запасённой в конденсаторе С10 энергией, а дроссель L3 станет поддерживать ток через диод VD9, подпитывая конденсатор С10. Микросхема DA1 контролирует напряжение на конденсаторе С10 через делитель R8R9C8. Вывод 8 микросхемы является одновременно и истоком полевого транзистора, и входом токоизмерительной цепи. Падение напряжения на датчике тока R2-R4 служит для контроля микросхемой протекающего через полевой транзистор и нагрузку тока. Моменты открывания и закрывания коммутирующего полевого транзистора зависят от уровней напряжения на выводах 8 и 2 микросхемы. Запуск и питание микросхемы осуществляются через делитель R5-R7. Цепь R10VD8, подключённая к выводу 4 микросхемы, - дополнительное питание в рабочем режиме. Три параллельно включённых резистора R2-R4 позволяют выставить выходной ток с большой точностью. 2 Расчётно-конструкторский раздел Электрический расчет отдельных элементов или устройства 2.1.1 Расчёт конденсатора Расчет конденсатора, используемого для обратной связи микросхемы BP2857D (рисунок 2.1).  Рисунок 2.1 – Схема для расчета конденсатора При рабочей частоте 50 кГц и рабочем токе 350 мА - ёмкость рассчитывается по формуле 2.1. ∆U=Iнагр/2fC (2.1) где ∆U – падение напряжение = 0,4 В. Выразим из формулы (2.1) ёмкость и получаем формулу (2.2) C= Iнагр/2∆Uf. (2.2) Подставляем данные в полученную формулу и получаем: C= 350*10-3/2*0,4*50*103= 8,75*10-6Ф (2.3) По результатам расчёта выбираем конденсатор C10 10 мкФ 160 В. 2.1.2 Выбор диодного моста для преобразования переменного тока в постоянный Диоды VD1-VD4 SMA4007 (рисунок 2.2), соединённые в диодный мост, предназначены для преобразования переменного тока в постоянный. Максимальное напряжение в режиме работы диодного моста 700В, максимальный ток 1А, рабочая температура -65…+175 оС, время обратного восстановления 25мкс.  Рисунок 2.2 – Схема для расчета. Выбранные диоды оптимально подходят по всем необходимым параметрам и параметрам надёжности. 2.2 Разработка конструкции печатного узла 2.2.1 Условия эксплуатации разрабатываемого устройства или прибора Данный источник питания для светодиодных светильников эксплуатируется в закрытом помещении при нормальной температуре 20°С±10°С, влажности 720-780 мм и давления воздуха 50-70%. 2.2.2 Выбор элементов схемы Выбор элементной базы проводится на основе схемы электрической принципиальной с учетом требований изложенных в техническом задании. Эксплуатационная надежность элементной базы во многом определяется правильным выбором типа элементов при проектировании и использовании в режимах, не превышающие допустимые. Следует отметить, что ниже рассматриваются допустимые режимы работы и налагаемые при этом ограничения в зависимости от воздействующих факторов лишь с точки зрения устойчивой работы самих элементов, не касаясь схемотехники и влияния параметров описываемых элементов на другие элементы. Влияние Э.Д.С. шумов, коэффициентов нелинейности, паразитных емкости и индуктивности и др., должны учитываться дополнительно исходя из конкретных условий применения. Критерием выбора электрорадиоэлементов (ЭРЭ) в любом радиоэлектронном устройстве является соответствие технологических и эксплуатационных характеристик ЭРЭ заданным условиям работы и эксплуатации. Основными параметрами при выборе ЭРЭ являются: а) технические параметры: - номинальное значение параметров ЭРЭ согласно принципиальной электрической схеме устройства; - допустимые отклонения величин ЭРЭ от их номинального значения; - допустимое рабочее напряжение ЭРЭ; - допустимое рассеивание мощности ЭРЭ; - диапазон рабочих частот ЭРЭ; - коэффициент электрической нагрузки ЭРЭ. б) эксплуатационные параметры: - диапазон рабочих температур; - относительная влажность воздуха; - давление окружающей среды; - вибрационные нагрузки; - другие (специальные) показатели. Дополнительными критериями при выборе ЭРЭ являются: - унификация ЭРЭ; - масса и габариты ЭРЭ; - наименьшая стоимость; - надежность. Выбор элементной базы по вышеназванным критериям позволяет обеспечить надежную работу изделия. Применение принципов стандартизации и унификации при выборе ЭРЭ, а также конструировании изделия позволяет получить следующие преимущества: - значительно сократить сроки и стоимость проектирования. - сократить на предприятии изготовителе номенклатуру применяемых деталей и сборочных единиц, увеличить применяемость и масштаб производства. - исключить разработку специальной оснастки и специального оборудования для каждого нового варианта РЭС, т.е. упростить подготовку производства. - создать специализированное производство стандартных и унифицированных сборочных единиц для централизованного обеспечения предприятий. - улучшить эксплуатационную и производственную технологичность. - снизить себестоимость выпускаемого изделия. Учитывая вышесказанное, перейдем к выбору элементной базы: Конденсаторы электролитические, алюминиевые размером 10х17мм. Допустимые воздействующие факторы при эксплуатации: температура окружающей среды,˚С: - верхнее значение +105; - нижнее значение -55. Основные технические данные: - рабочее напряжение до 250 В; - ёмкость 22 мкф. Резисторы с углеродным проводящим слоем, предназначенные для работы в цепях постоянного, переменного и импульсного тока. Допустимые воздействующие факторы при эксплуатации: температура окружающей среды,˚С: - верхнее значение +125; - нижнее значение -55. Основные технические данные: - рабочее напряжение до 200 В; - номинальная мощность 0,125 Вт. Диоды FR107FH малогабаритные в исполнении для поверхностного монтажа, быстродействующие применяются в корректоре мощности. Допустимые воздействующие факторы при эксплуатации: температура окружающей среды,˚С: - верхнее значение +105; - нижнее значение -35. Основные технические данные: - действующее напряжение до 1000 В; - действующий ток до 1 А. Диод HS1K сверхбыстродействующий, используется в блоке обратной связи шим-контроллера. Допустимые воздействующие факторы при эксплуатации: температура окружающей среды,˚С: - верхнее значение +115; - нижнее значение -40. Основные технические данные: - действующее напряжение до 800 В; - действующий ток до 1 А. Микросхема BP2857D является шим-контроллером, без гальванической развязки со стабилизацией выходного напряжения, с защитой от холостого хода и замыкания нагрузки в корпусе DIP7. Допустимые воздействующие факторы при эксплуатации: температура окружающей среды,˚С: - верхнее значение +105; - нижнее значение -40. Основные технические данные: - напряжение на встроенном транзисторе 500В; - пороговое напряжение включения 13,8В; - пороговое напряжение отключения 9В; - операционный ток 120 мкА. Дроссели помехоподавляющего фильтра и блока накопления энергии. Допустимые воздействующие факторы при эксплуатации: температура окружающей среды,˚С: - верхнее значение +120; - нижнее значение -45. Основные технические данные: - допустимый ток не менее 150мА; К винтовым клеммникам подключаются питание 220 В. Допустимые воздействующие факторы при эксплуатации: температура окружающей среды,˚С: - верхнее значение +120; - нижнее значение -30. Основные технические данные: - напряжение пробоя 2500 В. 2.2.3 Выбор типа печатной платы Печатная плата – это изоляционное основание с нанесенными на него печатными проводниками. Печатные проводники – это возможность электрического соединения элементов схемы. Печатные платы делятся на два типа: а) однослойные; б) многослойные. Однослойная печатная плата всегда имеет один изоляционный слой, на которой наносятся печатные проводники. Когда печатные проводники наносятся на двух сторонах, - это называется двухсторонней. Но если печатная плата состоит из нескольких слоев изоляционного материала с печатными проводниками, то такая плата является многослойной. Многослойные печатные платы позволяют значительно уменьшить габаритные размеры плат, по сравнению с односторонней печатной платой. Процесс изготовления изоляции печатной платы состоит из: а) копирование изображения с негатива на светочувствительный слой; б) с помощью сетчатого трафарета наносится изображение защитной краски. Для разрабатываемого источника питания светодиодных светильников выбирается двухсторонняя печатная плата. 2.2.4 Выбор материала печатной платы Перед изготовлением печатной платы необходимо выбрать следующие материалы: а) для диэлектрического основания печатной платы; б) для печатных проводников; в) для защитного покрытия от воздействия внешнего фактора. Когда выбираем материал для печатной платы необходимо учитывать производственно - экономические факторы, стоимость, степень сложности и т.д. Самый популярный материал печатной платы применяют фольгированные медью, они подразделяются на: а) бумажной основе; б) на основе стеклоткани. Материалы в виде жестких листов формируются из нескольких слоев стеклоткани или бумаги, соединенные между собой связующим веществом путем горячего прессования. Связующие вещество обычно являются фенольная смола для бумаги и эпоксидная для стеклоткани. Слоистые пластики покрываются с одной или обеих сторон медной фольгой стандартной толщины. Характеристики печатной платы зависят от сочетания исходных материалов, а также от технологии, включающей и механическую обработку плат. В зависимости от основы и пропиточного материала различают несколько типов материалов для диэлектрической основы печатной платы: а) фенольный гетинакс - это бумажная основа, пропитанная фенольной смолой; б) эпоксидный гетинакс - это материал на бумажной основе, пропитанный эпоксидной смолой; в) эпоксидный стеклотекстолит - это материал на основе стеклоткани, пропитанный эпоксидной смолой. В материале сочетаются высокая механическая прочность и хорошие электрические свойства. Прочность печатной платы должна быть достаточно высокой, чтобы без повреждений могла быть нагружена элементами с различными габаритами. В качестве фольги используется для фольгирования диэлектрического основания можно использовать медную, алюминиевую или никелевую фольгу. Алюминиевая фольга уступает медной из-за плохой паяемости, а никелевая в свою очередь, так же уступает медной из за высокой стоимости. Поэтому в качестве фольги выбирается медь. Медная фольга выпускается различной толщины. Стандартные толщины фольги наиболее широкого применения - 17,5; 35; 50; 70; 105 мкм. Выбираем медную фольгу толщиной 35 мкм. Для изготовления печатной платы учитывая условия работы разрабатываемого источника питания, выбираем исходя из перечисленного стеклотекстолит марки СФ-2Н-35Т-1,5. 2.2.5 Выбор метода изготовления печатной платы Для изготовления печатных плат широко используются следующие методы создания токопроводящего слоя: а) химический метод; б) электрохимический метод; в) комбинированный метод. Химический метод производит вытравливание незащищенных участков фольги, предварительно наклеенной на диэлектрик. Плюсы этого метода большая производительность, минус рисунок, располагается только на одной стороне печатной платы. Электрохимический метод – это методом химического осаждения создается слой металла толщиной 1-2 мкм, наращиваемый затем гальваническим способом до нужной толщины. При электрохимическом методе, одновременно с проводниками, металлизируются стенки отверстий, которые можно использовать как перемычки для соединения проводников, расположенных на разных сторонах платы. Комбинированный метод создает токопроводящий слой печатной платы состоящий в сочетании химического и электрохимического метода. При использовании комбинированного метода проводники получаются травлением фольги, а металлизация отверстий осуществляется электрохимическим методом. Комбинированный метод используют для получения односторонних и двусторонних печатных плат. После всего перечисленного с уверенностью выбирается комбинированный метод изготовления печатной платы. 2.2.6 Выбор шага координатной сетки На сборочном чертеже печатной платы, указываются размеры печатных проводников, с помощью координатной сетки в прямоугольной системе координат. Типы координатной сетки: Шаг 2,5 мм – это основной шаг координатной сетки, он универсальный применяется в 85% случаях, в двух, взаимно перпендикулярных. Координатную сетку наносят сплошными тонкими линиями. При установки на печатную плату, элементы имеющих более двух выводов, имеют расстояние, равное шагу координатной сетки, то отверстие под выводы должно располагаться в углах сетки. В случае если устанавливаемый элемент имеет только один, то его следует располагать в узле координатной сетки. Следовательно центр отверстия под другой вывод- на вертикальной или горизонтальной линиях координатной сетки. Шаг 1,25 применяют, когда на плату устанавливают элементы с шагом расположения 1,25мм, а так же если на плату устанавливают многовыводные элементы при более плотном монтаже. На основание выше изложенного, для печатной платы источника питания для горизонтально расточного станка выбирается шаг координатной сетки 1,25 мм в связи с тем, что используется стабилизаторы напряжения с шагом выводов 1,25. Чертеж выполняется в соответствии с ГОСТ 10.317-79. 2.2.7 Выбор способа установки элементов Размещение элементов на печатной плате проводят с учетом следующих требований: - полупроводниковые приборы и микросхемы не следует располагать близко к элементам, выделяющим большое количество теплоты, а также к источникам сильных магнитных полей (постоянным магнитам, трансформаторам и др.); - должна быть предусмотрена возможность конвекции воздуха в зоне расположения элементов, выделяющих большое количество теплоты; - должна быть предусмотрена возможность легкого доступа к элементам, которые подбирают при регулировании схемы. Возможность применения автоматизации и механизации сборки при использовании печатных схем во многом зависит от конструкции выводов навесных деталей и способа их установки. Существует три способа механического крепления навесных деталей: - крепление радиоэлемента дополнительными упругими приспособлениями, путем приклеивания или применения упругих механических держателей; - крепления за выводы свободноподвижного или лежащего на печатной плате корпуса прибора, при этом выводы пропускаются в отверстия и подгибаются под платой; - крепления за выводы свободноподвижного или лежащего на печатной плате корпуса прибора, при этом выводы пропускаются в отверстия и подгибаются под платой; - крепление корпуса частичной или полной заливкой жесткими компаундами. Печатную плату сустановленными на ней электрорадиоэлементами называют печатным узлом. Если электрорадиоэлементы имеют штыревые выводы, то их устанавливают в отверстие печатной платы и запаивают. Если корпус электрорадиоэлементаимеет планарные выводы, то их припаивают к соответствующим площадкам внахлест. Электрорадиоэлементы со штыревыми выводами нужно устанавливать на плату с одной стороны. Для платы с односторонней фольгой – на стороне, где нет фольги. Это обеспечивает возможность высокопроизводительных процессов пайки, например, пайку «волной». Электрорадиоэлементы должны располагаться на печатной плате таким образом, чтобы осевые линии их корпусов были параллельны или перпендикулярны друг другу. Это обеспечит при необходимости возможность применения специальных машин для автоматической установки и пайки электрорадиоэлементов на печатной плате. При большом количестве микросхем в однотипных корпусах их следует располагать правильными рядами. Зазор между корпусами должен быть не менее 1,5мм (в одном из направлений). Указанный зазор необходим для возможности захвата микросхемы специальными устройствами при автоматической установке. 2.2.8 Расчет размеров печатной платы После ознакомления с принципиальной схемой электрической выбираются элементы, которые будут устанавливаться на печатной плате. При выборе элементов ссылаемся на таблицу 2.1. Таблица 2.1 - Габаритные размеры элементов

Расчет размера печатной платы блока питания для светодиодных светильников произведем следующим образом согласно формуле 2.1: Sобщ = ΣSобщ / K, (2.1) где К - коэффициент плотности компоновки элементов на печатной плате и выбирается в пределах от 0 до 1. Выбираем для наших расчетов К=0,2. ΣSобщ - общая площадь всех элементов мм2 (по данным таблицы 2.2) Sобщ = 11305/0,1 = 1130,5 мм2 После необходимо определить размеры сторон печатной платы источника питания для светодиодного светильника. Размеры выбираем на основании ГОСТ 10317. Отношение размеров должно быть меньше или равно 3:1. С учетом вышеизложенного выбираем следующие размеры печатной платы разрабатываемого источника питания: а = 148,75 мм (длина печатной платы); в = 76 мм (ширина печатной платы). Таким образом, рассчитанная печатная плата источника питания для светодиодного светильника имеет размеры 148,75×76×1,5 мм. 2.2.9 Выбор способа установки элементов на плату Печатный узел – это печатная плата с электрорадиоэлементами установленными двумя способами монтажа. а) штыревой монтаж изображен на рисунки 2.3; б) планарный монтаж изображен на рисунки 2.4. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||