ТО 1. Одно из направлений повышения эффективности работы горнодобывающих предприятий внедрение комплексной механизации и автоматизации производственных процессов

Скачать 68.94 Kb. Скачать 68.94 Kb.

|

|

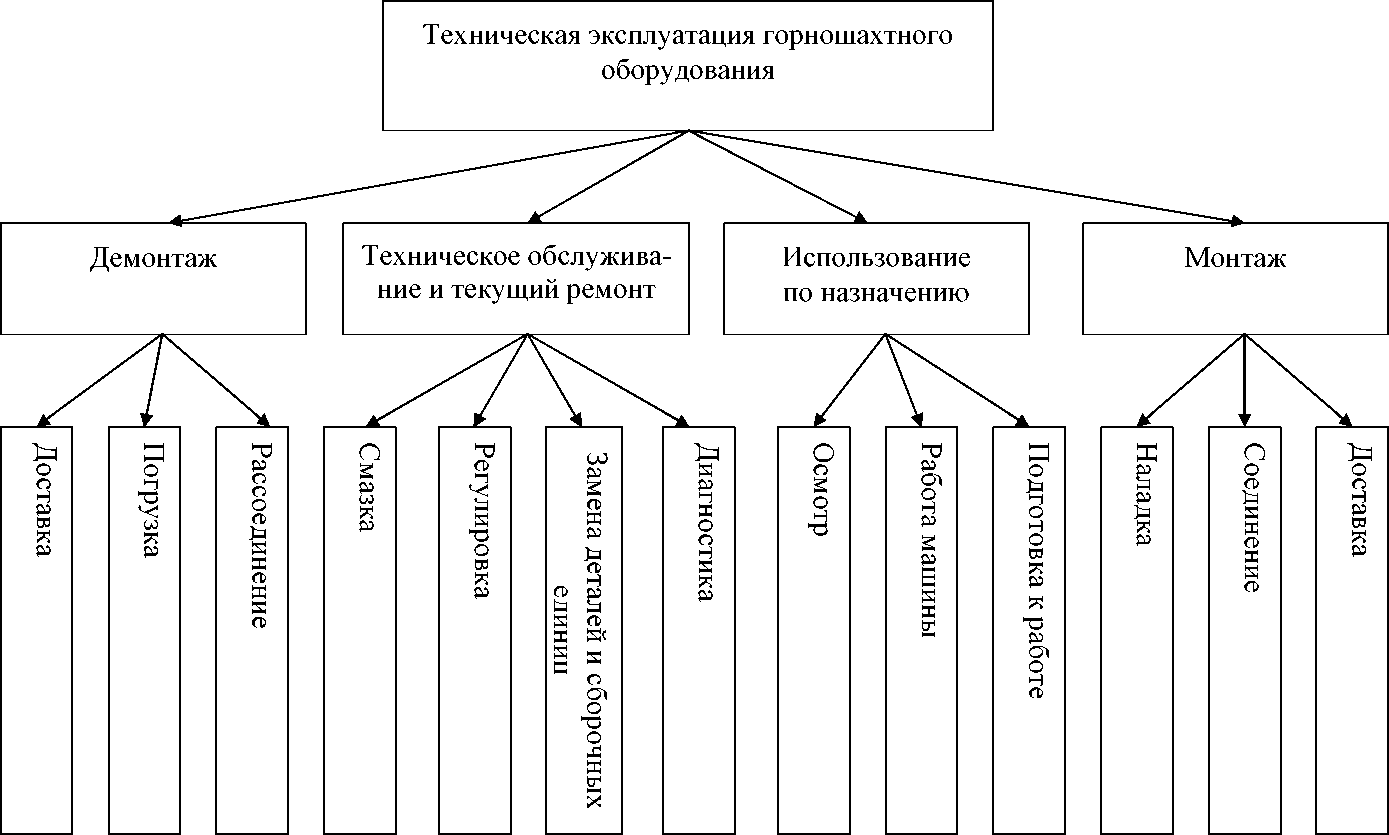

Необходимость повышения эффективности производства требует более рационального использования промышленного потенциала страны, совершенствования ремонтного производства, развития фирменного ремонта и обслуживания предприятиями- изготовителями, обеспечения потребностей в запасных частях к машинам и оборудованию. Одно из направлений повышения эффективности работы горнодобывающих предприятий — внедрение комплексной механизации и автоматизации производственных процессов. Это направление реализуется не только увеличением количества средств механизации и автоматизации на шахтах, но и более высоким техническим уровнем горно-шахтного оборудования (ГШО) по таким показателям, как энерговооруженность и производительность. Значительные качественные сдвиги за счет замены устаревшего оборудования на более совершенное с повышенными конструктивной сложностью и энерговооруженностью приводят к увеличению трудоемкости выполнения работ по техническому обслуживанию и ремонту оборудования (ТОР) и соответствующему увеличению численности промышленно-производственного персонала, занятого в системе планово- предупредительного ремонта (ППР). В процессе эксплуатации ГШО под воздействием различных факторов, обусловленных горно-геологическими, горно- и организационно-техническими факторами, перегрузками или низким уровнем ТОР, происходят разрегулирование и отказы как отдельных сборочных единиц, так и машины в целом, что приводит к снижению выполнения машинами заданных функций или простоям. Существует система технического обслуживания и ремонта ГШО, которая обусловливается суточными режимами работы шахт и забоев, применяемой технологией, техническим состоянием оборудования, условиями эксплуатации; представляет собой совокупность заранее запланированных и технически обоснованных мероприятий в целях предотвращения отказов оборудования и включает ежесменные, ежесуточные, еженедельные работы по техническому обслуживанию, ежемесячные ремонтные осмотры и периодические текущие ремонты (ТР). Определение оптимального состава и периодичности всех работ по ТОР, технически обоснованной потребности в запасных частях, планирование и организация ремонтов для предотвращения внезапных отказов обеспечивают повышение эффективности использования ГШО. Рассеивание ресурса изнашивающихся элементов машин влияет также на оценку и нормирование показателей их надежности, характеристику однородности качества, оценку условий эксплуатации, организацию ТОР и др. Назначенный ресурс для ГШО (принудительная замена по определенной наработке) может быть оправдан только в случае, если разброс фактических ресурсов этих изделий и их составных частей невелик, т. е. когда заранее известно, что в течение ограниченного периода времени работы после отработки назначенного ресурса изделие выйдет из строя с высокой степенью вероятности («0,8), что практически неосуществимо. Таким образом, прекращение эксплуатации машин по назначенным жестким нормативам нельзя считать целесообразным. В ряде ведущих отраслей промышленности не практикуется полнокомплектный вывод оборудования в капитальный ремонт (КР). Нормативы на межремонтные ресурсы устанавливаются по фактическим данным на отдельные агрегаты. Ресурс должен рассчитываться исходя из основной задачи — найти такой период работы машины, в течение которого она удовлетворяла бы требованиям по надежности, а затраты на ее эксплуатацию и ремонт были бы минимальными. При современном уровне комплексной механизации и автоматизации производственных процессов система принудительных ремонтов на базе календарного исчисления не отражает всего многообразия условий работы техники и степени их воздействия на износостойкость сборочных единиц и деталей. Кроме принудительных применяются послеосмотровые и периодические ремонты. Система послеосмотровых ремонтов устанавливает конкретное содержание и объемы ремонтов, сроки их выполнения после осмотра фактического состояния оборудования. При такой системе наиболее полно используются ресурсы деталей и сборочных единиц. В то же время перспективное планирование ремонтов затруднено, так как заранее объем ремонтных работ неизвестен. Система периодических ремонтов предполагает: предварительное изучение на однотипных машинах износа деталей, сборочных единиц и машины в целом по времени, потребности в техническом обслуживании и ремонтах; осуществление ремонтных работ по объему и соблюдение периодичности на основании структуры ремонтного цикла (схемы чередования работ по ППР на протяжении ремонтного цикла через равные промежутки времени). Система стандартных ремонтов более рациональна в случае, когда непредвиденный выход из строя машины и ее составных частей недопустим по правилам техники безопасности и др. Структура ремонтного цикла (РЦ) должна быть динамичной и предусматривать дифференцированный ремонт машины в зависимости от фактических объемов выполненной ею работы в конкретных условиях. Простейшее решение этой задачи достигается применением картограмм, когда на планах горных работ, в зависимости от подвигания конкретного очистного забоя, указываются сроки проведения ремонтных работ. Применение средств диагностики, с помощью которых осуществляется безразборный контроль технического состояния машины и ее составных частей, позволяет планировать работы по ТОР, обеспечивая большую вероятность предупреждения отказов. Специфичность шахтных условий, когда из- за стесненности рабочего пространства производительность труда ремонтных рабочих уменьшается в несколько раз в сравнении с нормальными условиями, предъявляет особые требования к управлению ТОР, а также к безотказности машины. В целях обеспечения равнопрочности деталей в пределах сборочных единиц и кратности сроков службы последних необходимо осуществлять принципы рационального, экономически целесообразного членения горных машин на функционально самостоятельные, взаимозаменяемые сборочные единицы. Типовой регламент технического обслуживания (ТО), планового ТР и устранения возможных неисправностей и отказов (технологическая карта) входит в состав эксплуатационной документации, поставляемой в комплекте с оборудованием. Реальная возможность сокращения разрыва между требуемой по технологическим картам трудоемкостью работ ТОР и фактической возможностью ее реализации эксплуатационным персоналом — создание и расширение специализированных подразделений. Анализ эффективности централизованных видов обслуживания ГШО позволяет сформулировать следующие основные направления: преобразование структуры энергомеханических служб шахт за счет создания участков по ремонту оборудования (по специализации и направлениям); расширение услуг специализированных предприятий за счет производства ими ремонтно-наладочных работ механизированных крепей, очистных и проходческих комбайнов, выполнения текущих ремонтов при перемон- тажах; развитие сервисного обслуживания оборудования его поставщиками. Реализация основных идей ремонтного обслуживания оборудования и достижение максимальной эффективности от его использования во многом зависят от качества первичной информации, методов ее обработки и анализа полученных данных, т. е. от организации учета в ремонтном обслуживании. В горнодобывающей отрасли ведутся работы по совершенствованию ремонтного производства за счет специализации и централизации капитального ремонта оборудования, по оптимальному сочетанию обезличенного и индивидуального методов и расширению агрегатно-узлового метода ремонта. Осуществляется комплекс мероприятий по повышению технического уровня и стандартизации ремонтного производства, аттестации качества промышленной продукции. Значительный резерв повышения качества капитального ремонта оборудования и эффективности использования запасных частей — широкое освоение на ремонтных предприятиях прогрессивных способов восстановления и упрочнения деталей, в том числе плазменной наплавкой порошками; электроконтактной наплавкой; гальваническим натиранием; применением эпоксидных композиций при восстановлении посадочных мест в корпусных деталях, пружинных втулок при восстановлении резьбовых отверстий; пластическим деформированием зубчатых колес, хромированием, осталиванием и др. Технический уровень производства ремонтных предприятий повышается по следующим основным направлениям: внедрение прогрессивной технологии; механизация и автоматизация производства; модернизация оборудования; освоение новых видов продукции и др. Одно из действенных направлений дальнейшего качественного совершенствования управления ремонтом ГШО — широкое использование ЭВМ, эксплуатируемых в автоматизированной системе управления производством объединений (АСУ ПО) и автоматизированной системе управления технологией производства (АСУ ТП). Комплекс задач, разрабатываемых по данной проблематике, объединен в подсистему «Использование и ремонт оборудования» и включает: планирование ТО и ТР ГШО; учет и анализ наличия, движения и использования ГШО; учет и анализ простоев ГШО; планирование потребности, учет наличия, движения и расхода запасных частей ГШО; планирование централизованного ТО очистных механизированных комплексов; обучение ремонтного персонала шахт рациональным методам поиска и устранения неисправностей ГШО. Оборудование шахт. Классификация оборудования шахт Оборудование шахт подразделяют на следующие основные группы: горно- шахтное; техники безопасности, газовой и пожарной защиты шахт; общепромышленное поверхностных сооружений шахт; средства автоматизации; электротехническое. В зависимости от назначения, в ы п о л н я е м ы х функций и места применения горно- шахтное оборудование подразделяют на подгруппы: очистное оборудование, применяемое для механизации выемки полезного ископаемого, — автоматизированные и механизированные комплексы, агрегаты, выемочные машины, забойные скребковые конвейеры и средства их передвижки, механизированные и индивидуальные металлические крепи; оборудование для подготовительных работ, применяемое для механизации проведения горных выработок, — проходческие комбайны, оборудование для бурения шпуров, для подземного бурения скважин различного назначения, погрузочные и буропогрузочные машины и комплексы, проходческие комбайновые комплексы, оборудование местной вентиляции, для возведения постоянной крепи, призабойные транспортные средства, передвижные компрессорные станции, оборудование для различного рода вспомогательных работ, выполняемых при проведении выработок оборудование шахтного транспорта и поверхностного технологического комплекса, применяемое для транспортирования полезного ископаемого, породы, материалов, оборудования и доставки людей по подземным выработкам, — ленточные конвейеры, механизированные бункера и пластинчатые конвейеры, рудничные локомотивы, канатные дороги, шахтные грузовые вагонетки и секционные поезда, оборудование путевого хозяйства, средства механизации погрузочных, разгрузочных и маневровых работ, вспомогательный транспорт для транспортирования породы в отвалы; оборудование для подземной добычи угля гидравлическим способом — гидромониторы, механогидрав- лические комбайны, средства гидротранспорта, гидроподъема (в том числе эрлифтные гидроподъемные установки гидрошахт), углесосные установки, насосные установки подачи технической воды гидрошахт, дробильноклассификационные установки,запорно- регулирующиеустройства; стационарное оборудование — установки подъемные вертикальных и наклонных стволов и магистральных (основных) наклонных выработок, главного проветривания, поршневые и центробежные компрессорные, насосные главного и участкового водоотливов. К оборудованию техники безопасности, газовой и пожарной защиты угольных шахт относятся все виды аппаратуры газовой защиты и контроля атмосферы, дегазационные установки, оборудование кондиционирования воздуха и пылеподавления, стационарные и передвижные противопожарные насосные установки, сети противопожарного водопровода на поверхности шахты и в горных выработках, оборудование осланцевания выработок и горноспасательное. Общепромышленное оборудование поверхностных сооружений шахт включает в себя котельные и калориферные установки, установки питьевого водопровода и канализации, грузоподъемное оборудование (краны, тельферы, тали, лебедки) машинных помещений, металлообрабатывающее оборудование шахтных механических мастерских (цехов), оборудование лесных складов, самоходные грузоподъемные краны, бульдозеры. К средствам автоматизации относится аппаратура автоматических систем управления, сигнализации и связи с оборудованием: очистных и подготовительных работ, шахтного транспорта и поверхностного технологического комплекса, для подземной добычи угля гидравлическим способом, стационарным; технические средства АСУ ТП (средства получения, передачи, преобразования, обработки и использования информации). Электротехническое оборудование угольных шахт подразделяется на следующие подгруппы: оборудование главных поверхностных подстанций; оборудование напряжением 6 и 6/0,66 (0,4) кВ распределительных пунктов поверхности шахты, центральных (ЦПП), участковых (УПП) подземных подстанций и преобразовательных устройств аккумуляторных и контактных рудничных электровозов; электрические приводы и системы управления ГШО, перечисленные ранее; оборудование рудничного освещения (светильники, питаемые от электрической сети, аккумуляторные светильники индивидуального использования, ламповые и зарядные установки). Основные термины и определения Оборудование — совокупность машин, устройств, приборов и аппаратов определенного целевого назначения, необходимых для нормального функционирования данного производства или какого- либо технологического процесса. Эксплуатация — одна из стадий существования изделия, представляющая собой совокупность всех этапов его работы в распоряжении потребителя от момента приобретения (постановки на баланс) до списания. Монтаж — комплекс операций, связанных со сборкой и непосредственной подготовкой изделия к эксплуатации после его транспортирования от предприятия- поставщика и доставки к месту использования по назначению. Демонтаж — комплекс операций, связанных с разборкой изделия после завершения его эксплуатации и доставкой его к месту отправки в КР, на хранение, другому предприятию или в металлолом. Деталь — изделие, изготовленное из материала одной марки, без применения сборочных операций. Сборочная единица — изделие, составные части которого подлежат соединению между собой на предприятии- изготовителе сборочными операциями (свинчиванием, сочленением, клепкой, пайкой и т. д.). Качество — совокупность свойств изделия, обусловливающих его пригодность удовлетворять определенным требованиям в соответствии с его назначением. Изнашивание — процесс постепенного ухудшения физических параметров изделия, проявляющийся в отработке его технического ресурса. Комплектующее изделие — изделие (составная часть изделия), предназначенное для применения в составе другого изделия. Покупное изделие — изделие (составная часть изделия), получаемое потребителем в готовом виде и изготовленное по конструкторской документации предприятия-поставщика. Запасная часть — составная часть изделия, предназначенная для замены находящейся в эксплуатации такой же части в целях поддержания или восстановления исправности или работоспособности изделия. Комплект ЗИП — запасные части, инструменты, приспособления и материалы, необходимые для технического обслуживания и ремонта изделий и скомплектованные в зависимости от назначения и особенностей использования. Техническое обслуживание — комплекс операций или операция по поддержанию работоспособности или исправности изделий при использовании по назначению, ожидании, хранении и транспортировании. Ремонт — комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей. Система технического обслуживания и ремонта — совокупность взаимосвязанных средств, документации по техническому обслуживанию и ремонту и исполнителей, необходимых для поддержания качества изделий, входящих в эту систему. Метод технического обслуживания (ремонта) — совокупность технических и организационных правил выполнения операций технического обслуживания (ремонта). Периодичность ТО — интервал времени или наработки между данным видом технического обслуживания (ремонта) и последующим таким же видом или другим большей сложности. Цикл технического обслуживания (ремонтный цикл) — наименьшие повторяющиеся интервалы времени или наработки изделия, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно-технической документации все установленные виды периодического технического обслуживания (ремонта). Структура ремонтного цикла — перечень и последовательность всех видов ремонта изделия от ввода его в эксплуатацию до первого капитального ремонта или между соседними плановыми капитальными ремонтами. Межремонтный период — время между двумя последовательно проведенными ремонтами. Техническое обслуживание при использовании — ТО при подготовке к использованию по назначению, использовании по назначению, а также непосредственно после его окончания. Техническое обслуживание при хранении — ТО при подготовке к хранению, хранении, а также непосредственно после его окончания. Периодическое техническое обслуживание — техническое обслуживание, выполняемое через установленные в эксплуатационной документации значения наработки или интервалы времени. Регламентированное техническое обслуживание — ТО, предусмотренное в нормативно-технической документации и выполняемое с периодичностью и в объеме, установленными в ней, независимо от технического состояния изделия в момент начала технического обслуживания. Методы технического обслуживания. Централизованный метод технического обслуживания — метод выполнения ТО персоналом и средствами одного подразделения организации или предприятия. Децентрализованный метод технического обслуживания — метод выполнения ТО персоналом и средствами нескольких подразделений организации или предприятия. Метод технического обслуживания эксплуатационным персоналом — метод выполнения ТО персоналом, работающим на данном изделии при использовании его по назначению. Метод технического обслуживания специализированным персоналом — метод выполнения ТО персоналом, специализированным на выполнении операций технического обслуживания. Метод технического обслуживания специализированной организацией — метод выполнения ТО организацией, специализированной на выполнении операций технического обслуживания. Виды ремонта. Капитальный ремонт — ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых частей, включая базовые. Значение, близкое к полному ресурсу, устанавливается в нормативно- технической документации. Текущий ремонт — ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей. Плановый ремонт — ремонт, постановка изделий на который осуществляется в соответствии с требованиями нормативно-технической документации. Внеплановый ремонт — ремонт, постановка изделий на который осуществляется без предварительного назначения. Регламентированный ремонт — плановый ремонт, выполняемый с периодичностью и в объеме, установленными в эксплуатационной документации, независимо от технического состояния изделия в момент начала ремонта. Ремонт по техническому состоянию — плановый ремонт, при котором контроль технического состояния выполняется с периодичностью и в объеме, установленными в нормативно-технической документации, а объем и момент начала ремонта определяются техническим состоянием изделия. Методы ремонта. Обезличенный метод ремонта — метод ремонта, при котором не сохраняется принадлежность восстановленных составных частей к определенному типу изделия. Необезличенный метод ремонта — метод ремонта, при котором сохраняется принадлежность восстановленных составных частей к определенному типу изделия. Агрегатный метод ремонта — обезличенный метод ремонта, при котором неисправные агрегаты заменяют новыми или заранее отремонтированными (под агрегатом понимается сборочная единица, обладающая свойствами полной взаимозаменяемости, независимой сборки и самостоятельного выполнения определенной функции в изделиях различного назначения, например электродвигатель, редуктор, насос и т. д.). Метод ремонта специализированной организацией — метод выполнения ремонта организацией, специализирующейся на операциях ремонта. Надёжность оборудования Повышение уровня механизации и автоматизации производственных процессов, увеличение числа единиц оборудования на участках, технологических линиях и звеньях, повышение кон структивной сложности оборудования и его энерговооруженности, тесная увязка в технологическом процессе большого числа машин, механизмов, аппаратов и других технических средств предъявляют повышенные требования к надежности оборудования — как отдельных его единиц, так и комплекса и систем технических средств. В современных условиях уровень работоспособности ГШО, в том числе его эксплуатационной надежности, в значительной мере определяет и технико-экономические показатели работы как отдельных участков, технологических звеньев и линий, так и шахты в целом. Уровень эксплуатационной надежности в некоторой степени также определяет и безопасность работ в шахтах, особенно в подземных выработках. Термины, общие понятия и номенклатура показателей надежности установлены государственными стандартами. Надежность — это свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. В теории надежности различают: техническую надежность, оценка которой производится на базе результатов испытаний изделий в заводских или лабораторных (стендовых) условиях при работе в режимах, заданных методикой и программой испытаний; эксплуатационную надежность, которая определяется в реальных условиях применения изделий при воздействии всех влияющих факторов: внешних, использования по назначению (эксплуатации), в том числе горно-геологических, горнотехнических, с учетом технологической и конструктивной увязок с другим оборудованием и т. д., фактических режимов и действующих нагрузок, уровня и качества управления, технического обслуживания и текущего ремонта. В практике оценки надежности основного очистного и проходческого оборудования (как отдельных единиц и их составных элементов, так и комплексов или систем оборудования) получили применение следующие общие понятия и показатели надежности. Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. В характеристиках безотказности основного ГШО (в том числе для очистных и подготовительных работ) применяются следующие понятия и показатели. Отказ — событие, заключающееся в нарушении работоспособности состояния объекта. Иначе говоря, отказ — это состояние оборудования, при котором оно не может выполнять функциональное назначение. Неисправное состояние (неисправность) — состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской документации. Главное отличие этого понятия от отказа состоит в том, что при неисправном состоянии оборудование может выполнять полностью или частично основное функциональное назначение. Исправное состояние (исправность) — такое состояние, при котором объект соответствует всем требованиям нормативно-технической и (или) конструкторской документации. На практике при оценке этого состояния ГШО может быть в исправном состоянии фактически только после изготовления или капитального ремонта, так как при предэксплуатационной подготовке, монтаже или в процессе использования по назначению возможны отклонения от указанных требований. Неработоспособное состояние (неработоспособность) — состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской документации. Работоспособное состояние (работоспособность) — состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации. Работоспособный объект в отличие от исправного должен удовлетворять лишь тем требованиям нормативно-технической и (или) конструкторской документации, выполнение которых обеспечивает нормальное применение объекта по назначению. Очевидно, что работоспособный объект может быть неисправным, однако неисправность при этом не препятствует его применению по назначению. Переход объекта из исправного состояния в неисправное происходит вследствие дефектов. Если объект переходит в неисправное, но работоспособное, состояние, то это событие называют повреждением, а если объект переходит в неработоспособное состояние, — отказом. Переход объекта в предельное состояние влечет за собой временное или окончательное прекращение применения объекта по назначению. При этом предельном состоянии дальнейшее применение объекта по назначению недопустимо или нецелесообразно либо восстановление его исправного или работоспособного состояния невозможно или нецелесообразно. Для горно-шахтного оборудования и его основных элементов выделяют три вида предельных состояний. Первые два вида исключают применение объекта по назначению без выполнения технического обслуживания и текущего (первый) или капитального (второй) ремонта. Третий вид предельного состояния предполагает окончательный выход из строя объекта, т. е. его ликвидацию (списание). Это состояние оценивается по критерию предельного состояния — признаку (или совокупности признаков) объекта, установленному в нормативно- технической и (или) конструкторской (в том числе эксплуатационной и ремонтной) документации. При оценке безотказности ГШО используются следующие показатели. Средняя наработка на отказ (наработка на отказ) — отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки. Иными словами, средняя наработка на отказ означает наработку восстанавливаемого объекта (отдельных единиц оборудования (в том числе и его составных частей) или комплекса (системы) оборудования, приходящуюся в среднем на один отказ в рассматриваемом интервале суммарной наработки или определенной продолжительности эксплуатации. Средняя наработка на отказ определяется по формуле  (1.1) n To=EtoJn, i=1 где tо i — интервал времени между последовательными отказами; n — число отказов за время испытаний или наблюдений. Наработка на отказ для основного очистного и проходческого оборудования определяется, как правило, не только по машинному времени, но и в тоннах добытого полезного ископаемого, разрушенной или погруженной горной массы. Тогда вместо интервала времени берется показатель в тоннах добытого полезного ископаемого, разрушенной или погруженной горной массы за каждый интервал времени между последовательными отказами. Работа горных предприятий характеризуется большими объемами добычных и подготовительных работ для подземных разработок, вскрышных и добычных для открытых разработок, а также переработки и транспортирования горной массы. Для этого используется большое количество различного оборудования, характерного для определенных горногеологических, метеорологических и климатических условий, потребляемые мощности которого колеблются в больших пределах. Все производственные процессы на горных предприятиях делятся на основные и вспомогательные, связанные между собой в пространстве и во времени единой технологической схемой, предназначенной для выпуска продукции (угля и руды). Операции выполняются последовательно различными машинами в определенном темпе на основе сохранения непрерывности общего процесса. Машины и механизмы, используемые при организации работ на горных предприятиях, образуют технологический комплекс, т.е. технологически связанную совокупность горных машин и транспортных средств, обеспечивающих максимальную производительность добычных машин, начиная с подготовки горных работ к выемке и кончая переработкой полезного ископаемого. Производственный процесс заключается в действии людей и орудий производства по добыче и переработке полезного ископаемого, следовательно, в состав производственного процесса входит не только монтаж и эксплуатация оборудования, но и работы по поддержанию его в исправном состоянии. Высокую производительность труда при использовании горных машин и оборудования можно достигнуть только при условии высококачественного монтажа, технического обслуживания и ремонта, гарантирующих надежную и долговечную работу. МОНТАЖ И РЕМОНТ ГОРНЫХ МАШИН УСЛОВИЯ ЭКСПЛУАТАЦИИ ГОРНЫХ МАШИН Техническая эксплуатация горных машин Под эксплуатацией горных машин и оборудования (ГМиО) (РД 50204-87) понимается совокупность его подготовки, использования, хранения и транспортировки. При этом в состав подготовительных работ входят монтаж, демонтаж оборудования и его наладка. Для поддержания горных машин и электрооборудования в исправном состоянии проводится техническое обслуживание. В соответствии с ГОСТ 18322-78 (СТ СЭВ 5151-85) под техническим обслуживанием понимают комплекс работ для поддержания исправности или только работоспособности ГМиО при подготовке к использованию по назначению, при хранении и транспортировки [9]. Ремонтом называют комплекс работ для поддержания и восстановления исправности или работоспособности ГМиО. Из этого следует, что ремонт можно выполнять с различными целями: для поддержания исправности (работоспособности); для поддержания ресурса ГМиО. Ремонт, преследующий первую цель, является составной частью технического обслуживания (ТО). Такой ремонт, осуществляемый в процессе эксплуатации для гарантированного обеспечения работоспособности изделия, состоящий в замене и восстановлении отдельных его частей и их регулировке, называют текущим (ГОСТ 18322-78). Ремонт, преследующий вторую цель - восстановление исправности изделия и полное или близкое к полному, восстановление его ресурса, называют капитальным [9]. В монтаж (демонтаж) входят доставка оборудования к месту установки. Соединение (рассоединение) отдельных узлов, наладка ГМиО. Монтаж (демонтаж), использование ГМиО по назначению, техническое обслуживание и ремонт подразделяются, в свою очередь, на отдельные операции. Структурная схема технической эксплуатации ГМиО представлена на рис. 1.1. Условия эксплуатации горного оборудования Вводимая в эксплуатацию новая или отремонтированная горная техника находится в состоянии оптимальной работоспособности, при которой обеспечивается в течение заданного времени необходимая производительность, а эксплуатационные качества сохраняются на заданном уровне. В процессе эксплуатации горная машина взаимодействует с окружающей средой, а ее элементы - между собой.  Это сопровождается разрушением деталей, их взаимным перемещением, трением, нагревом, химическим преобразованием, изменением в процессе работы физических величин и конструктивных параметров (размеров, взаимностью расположения и т.д.). На процессы, протекающие в машине, особое влияние оказывает окружающая среда и условия эксплуатации. Так, на горные машины, эксплуатируемые на открытых работах, особенно большое влияние оказывают климатические факторы. Низкие температуры вызывают резкое уменьшение ударной вязкости нехладостойких сталей, застывание смазочных масел. Снижение ударной вязкости сталей, в свою очередь, вызывает их низкотемпературную хрупкость, или хладоломкость, делает чувствительными к ударным нагрузкам и к концентраторам напряжений в элементах, поэтому в зимнее время возникает наибольшее число поломок. С застыванием масел и технических жидкостей резко увеличивается их вязкость и уменьшается жидкотекучесть, становится затруднительным поступление масел и технических жидкостей по каналам и трубопроводам к точкам смазки. Все это приводит к повышенному износу деталей. Высокие и низкие температуры воздуха оказывают неблагоприятное воздействие на детали из пластмасс, изоляцию электротехнических оболочек, вызывая их старение. Солнечная радиация, воздействуя на машину, ускоряет процесс естественного старения пластмасс, резины, изоляции обмоток электрических машин. Материалы становятся более ломкими, в них образуются трещины, поэтому снижается механическая прочность и электрическое сопротивление изоляции. Содержание влаги в воздухе свыше 70% вызывает атмосферную коррозию металлов, а образование пленок окислов интенсифицирует процесс механического изнашивания. Влага ускоряет процесс изнашивания полимерных материалов, снижает электрическую прочность (пробивное напряжение) изоляции. Попадая во влагостойкие смазки, она образует с ними эмульсии и снижает смазывающие свойства. К этому же приводит попадание влаги в жидкие масла. Некоторые горные машины работают в условиях воздействия газов, выделяющихся при самовозгорании углей, газы ускоряют процесс старения полимерных материалов и металлических частей. Высокая запыленность воздуха возникает при разработке и перевалке сыпучих пород в условиях сухого воздуха и действия ветра. Частицы и пыль, попадая в смазку, загрязняют ее, царапают металлическую поверхность, вызывая абразивное изнашивание. Осаждение пыли на обмотках электрических машин ухудшает теплоотдачу обмоток, вызывая их перегрев. Пыль с высоким содержанием угля или руды становится токопроводящей, осаждаясь на оголенные токоведущие элементы, может вызвать утечку тока или короткое замыкание На элементы машин оказывает вредное влияние биологическая среда - плесень, микроорганизмы, насекомые. Они разрушают текстильные материалы, дерево и резину, наполнители пластмасс, лаки, снижая их механические и электрические свойства. Горные машины, работающие в подземных условиях, подвергаются воздействию шахтных вод, которые в зависимости от пород разрабатываемого месторождения могут быть кислотными или щелочными, вызывающими коррозию оборудования. Проникая в редукторы. Вызывают коррозию подшипников и зубчатых передач, а вместе с пылью - абразивное изнашивание. Горные машины испытывают динамические нагрузки, в 1,5-2 раза превышающие средние значения. Динамические нагрузки вызывают усталостный износ и приводят к быстрому разрушению зубчатых передач, подшипников. Стесненность рабочего пространства под землей ограничивает размеры горных машин. Затрудняет их монтаж, проведение технического обслуживания и ремонта [5; 6; 7]. Вредные процессы могут возникать из-за несовершенства конструкции деталей, точности регулировки, взаимной увязки деталей в сборочных единицах, неправильной замены материалов деталей, нарушения технологии сборки, обработки и монтажа. На рис. 1.2. представлена классификация факторов, влияющих на изменение технологического состояния горного оборудования. Все это ведет к быстрому разрушению горного оборудования или отдельных его частей. Приемка оборудования на горном предприятии Приемку оборудования, поступившего с завода, производят специалисты горного предприятия. Они несут ответственность за соблюдение правил приемки. Поступившее оборудование ставится на учет в бухгалтерии по актам приемки основных средств. При приемке должна быть обеспечена правильная разгрузка с транспортных средств. Для этой цели пункты разгрузки оборудуются подъемнотранспортными средствами необходимой грузоподъемности. При расположении груза в несколько рядов по высоте элементы крепления снимают последовательно по мере выгрузки, убедившись, что груз находится в устойчивом состоянии. Место разгрузки должно быть хорошо освещено, рабочие - обеспечены всеми требуемыми инструментами. Разгрузочные средства - удовлетворять требованиям безопасности, действия крановщика и стропальщика - согласованными и четкими, в опасной зоне не должно быть людей. Предприятие, получившее новую технику, должно обеспечить входной контроль качества. Выявление дефектов горного оборудования при его приемке включает: внешний осмотр упаковки оборудования, состояние консервации, комплектность [51]. Внешний осмотр упаковки оборудования и его элементов производится по прибытии на склад горного предприятия непосредственно перед его разгрузкой с транспортных средств, а также при распаковке и перед подготовкой его к транспортированию к месту установки. Внешний осмотр упаковки заключается в проверке ее соответствия техническим условиям на поставку оборудования и действующим ГОСТам на конструкцию, размеры, материал, качество изготовления упаковочных материалов (ящиков). В каждый ящик должен быть вложен упаковочный лист с перечнем содержимого ящика. Ящик, в котором находится техническая документация на поставляемое оборудование, имеет маркировку «Документация здесь!». Распаковку оборудования начинают с этого ящика. Претензии, возникающие при внешнем осмотре упаковки, следует предъявлять в случае повреждения упаковки организации, перевозившей оборудование, а при дефектах конструкции упаковки - заводу-изготовителю. Внешний осмотр состояния консервации открытых рабочих поверхностей оборудования производится вначале без вскрытия машины. Затем после вскрытия и при переконсервации. Претензии за порчу или низкое качество консервации предприятие предъявляет заводу изготовителю. Внешний осмотр защитных средств выступающих деталей заключается в проверке состояния защитных деревянных или металлических конструкций валов, рычагов, труб и других деталей. После осмотра производится проверка комплектности прибывшего оборудования по спецификации. Если установлена некомплектность оборудования, отгруженного без упаковки, то претензии предъявляют транспортной организации. А если в упаковке - то поставщику. Если оборудование будет храниться на складе, то упаковка восстанавливается. В соответствии с ГОСТ 2.601-68 «Эксплуатационные документы к оборудованию» должны прилагаться следующие документы: техническое описание конструкции и принципа работы оборудования; инструкция по эксплуатации оборудования; инструкции по межремонтному обслуживанию; инструкция по монтажу, пуску, регулированию и обкатке на месте применения оборудования; формуляр на оборудование и паспорта на отдельные детали и узлы; ведомости ЗИП (запасные детали, инструменты, принадлежности и материалы); каталоги и спецификации [18]. Объем и содержание эксплуатационной документации определяется по ГОСТ 2.601-68 (СТ. СЭВ 1798-79), согласно которому техническое описание конструкции и принципа работы горных машин и электрооборудования должно содержать описание устройства и принципа действия, а также технические характеристики и другие сведения, необходимые для обеспечения полного использования технических возможностей ГМиО. В инструкции по эксплуатации приводятся сведения, необходимые для правильной эксплуатации (использования, транспортирования, хранения и технического обслуживания машины и поддержания ее в постоянной готовности к действию). На основании общей инструкции завода- изготовителя эксплуатирующая организация обычно разрабатывает собственную инструкцию по эксплуатации, которая отражает специфику работы ГМиО в данных климатических и горно-геологических условиях и включает: права, обязанности и ответственность обслуживающего персонала; порядок приемки и сдачи смены; последовательность пуска и остановки горной машины и электрооборудования; технологическую последовательность выполняемых операций; порядок технического обслуживания и устранения неисправностей; правила техники безопасности. В инструкции по техническому обслуживанию излагают порядок и правила технического обслуживания машин в различных условиях, Документом, удостоверяющим гарантированные предприятием-изготовителем основные параметры и характеристики машины, является паспорт. Формы паспортов для горных машин и электрооборудования утверждаются ГОСГОРТЕХНАДЗОРОМ. Формуляр - общий документ по сравнению с паспортом. Кроме основных параметров и технических характеристик, он отражает техническое состояние конкретной машины или установки, содержит сведения по ее эксплуатации (длительность условия работы, ТО, виды ремонта и другие данные за весь период использования). Ведомость запасных частей, инструмента, принадлежностей устанавливает номенклатуру, назначение, количество и места хранения ЗИП и материалов, необходимых для эксплуатации и ремонта на начальной стадии использования машины. При приемке оборудования в первую очередь проверяют наличие комплектности поставки, свидетельства о приемке ОТК завода- изготовителя, о консервации, об упаковке, гарантийные обязательства производителя, ведомости ЗИП. По действующему «Положению о поставках продукции производственно-технического назначения» заводы-изготовители гарантируют исправную работу машины в течение определенного срока, предусмотренного технической документацией, при условии соблюдения установленных инструкциями правил обкатки, эксплуатации и хранения. В течение этого срока, называемого гарантийным (обычно 6-18 месяцев), все неисправности, возникающие в период этого срока, устраняются заводом- изготовителем. Претензию потребителя рассматривают образованная им комиссия с участием представителя завода-изготовителя или без него, если он не пребудет к заданному сроку. По результатам рассмотрения составляется акт, который является обязательным для изготовителя. В рекламационном акте указывается время и место составления, дата получения оборудования, его номер, номер документа, по которому оно получено, число часов работы, условия эксплуатации, наименование дефектов и причин, количество и стоимость подлежащих замене деталей, стоимость связанных с этим работ. Акт может быть оспорен в арбитражном порядке, но обычно заводы-изготовители удовлетворяют справедливые претензии потребителей. |