Оглавление введение Производства органических веществ Производства высокомолекулярных соединений Производства неорганических веществ Схемы материальных потоков химических предприятий Литература введение

Скачать 0.93 Mb. Скачать 0.93 Mb.

|

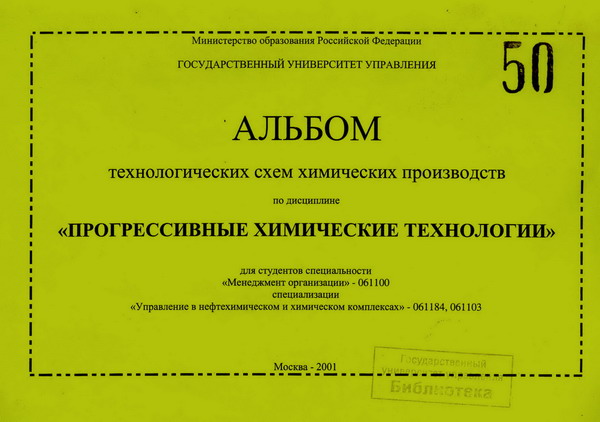

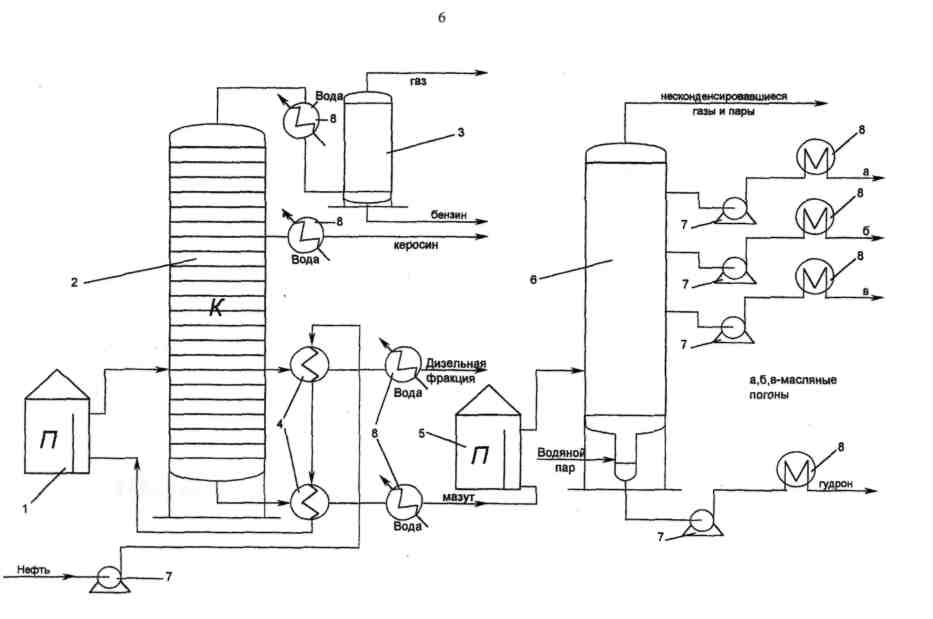

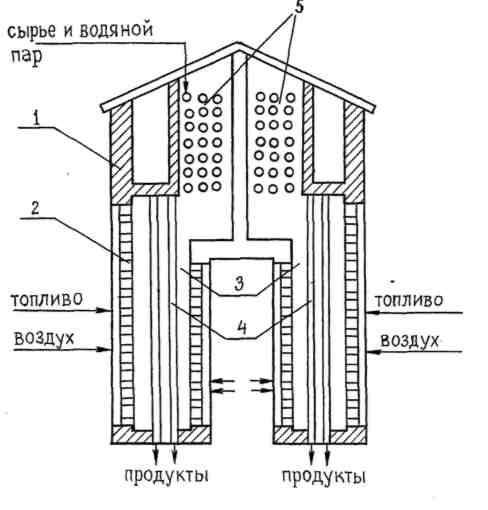

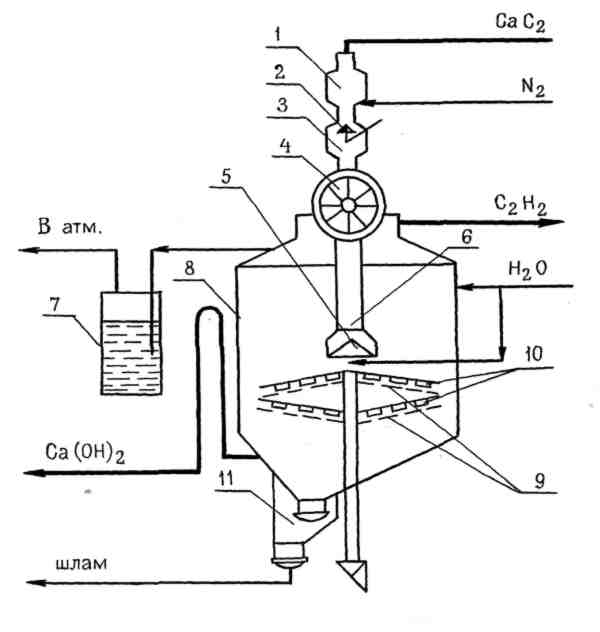

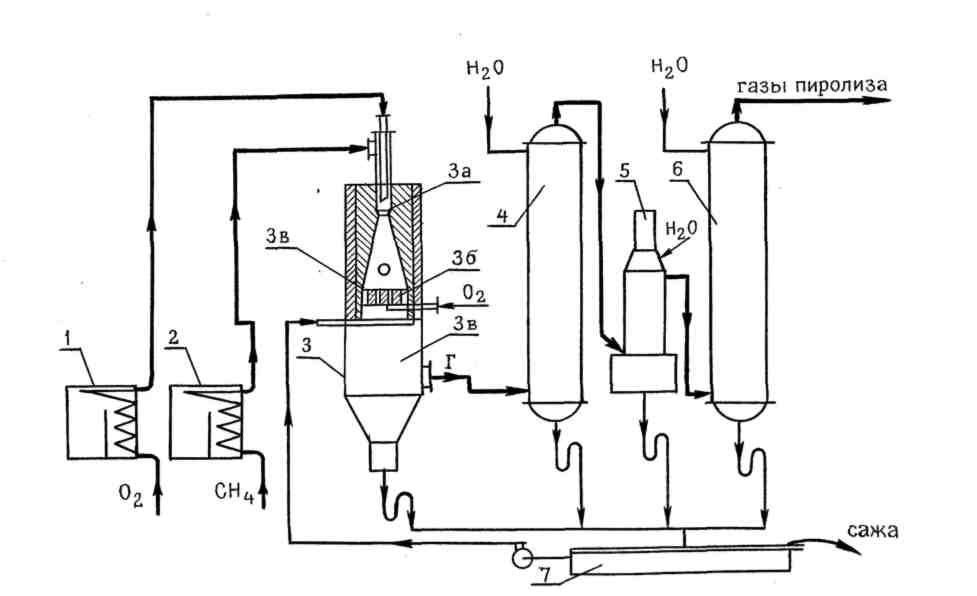

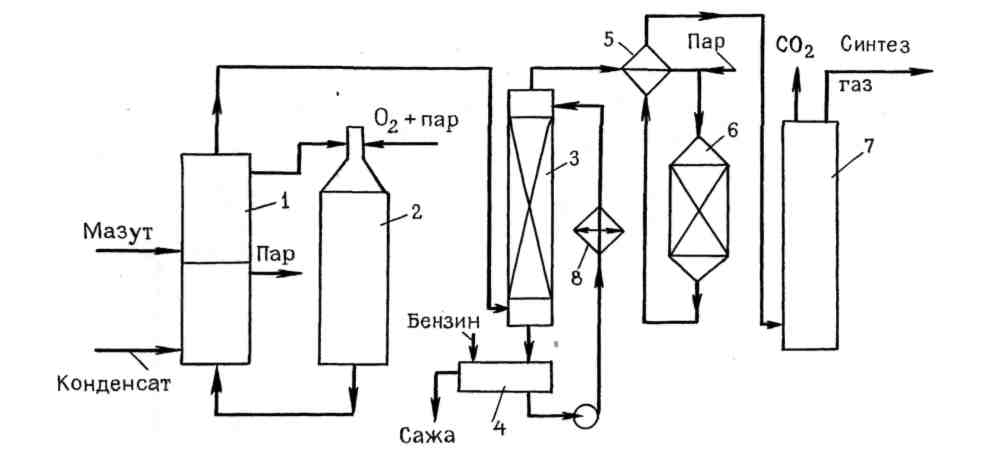

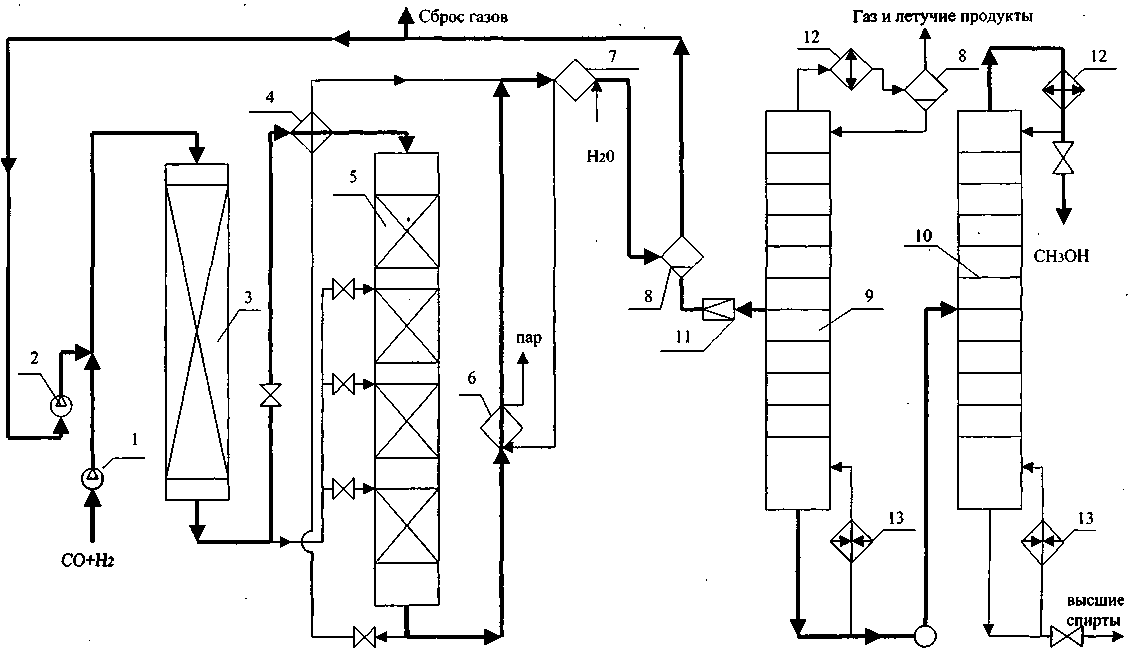

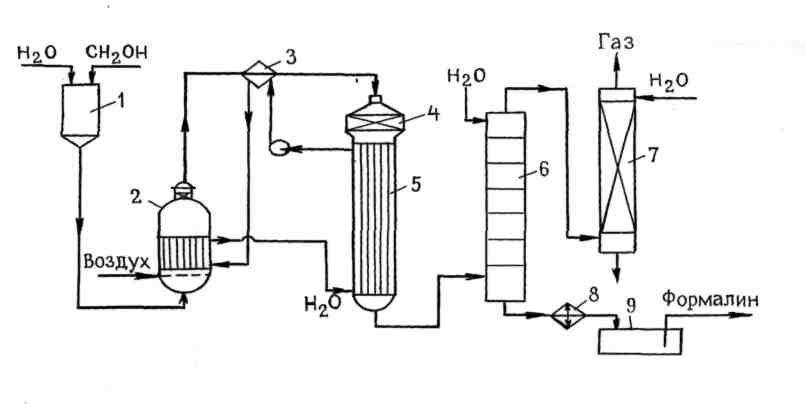

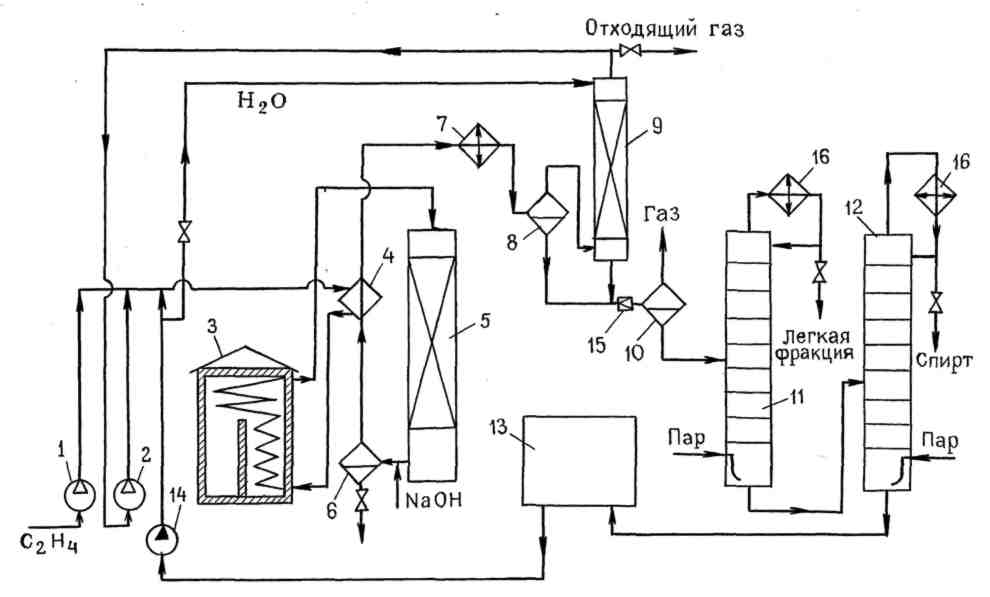

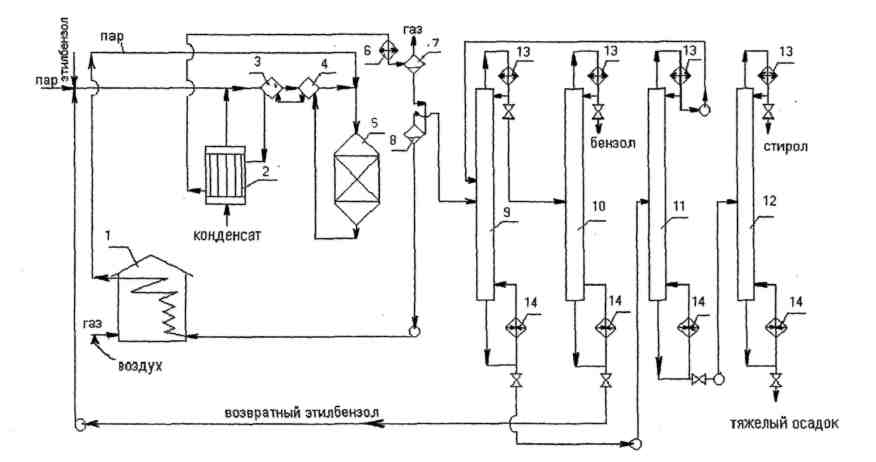

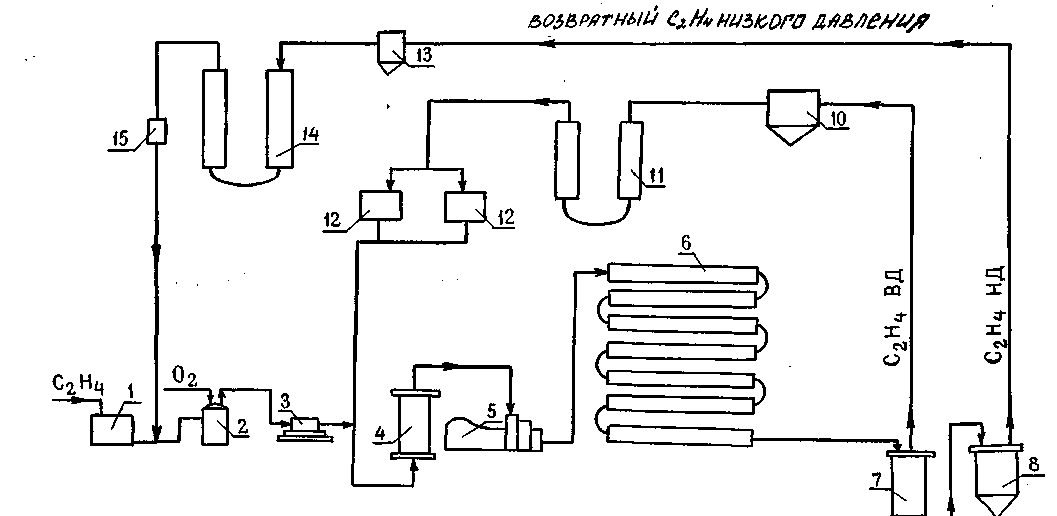

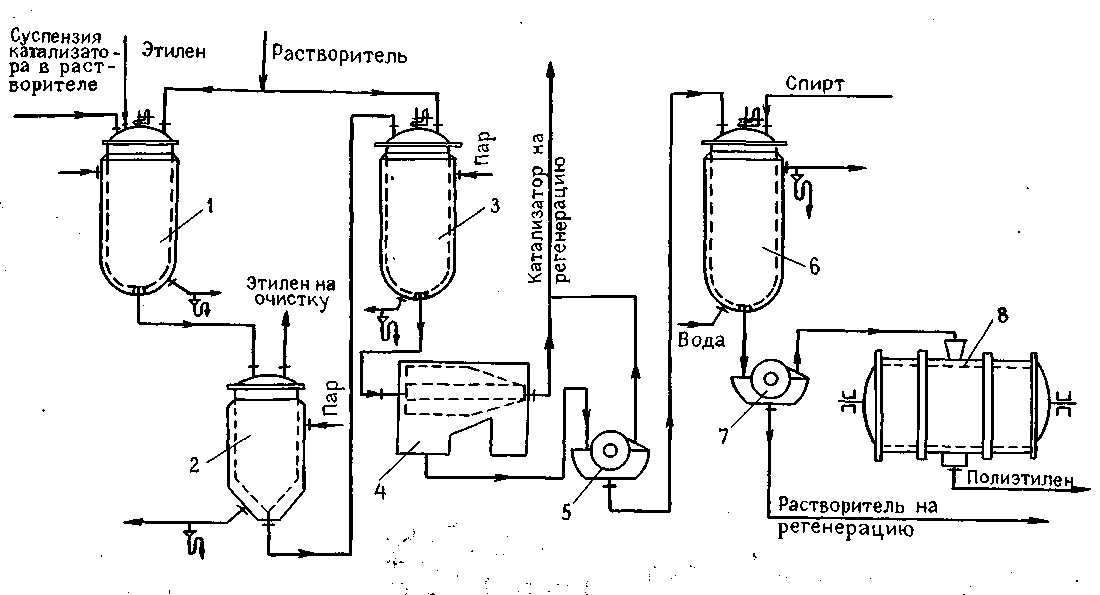

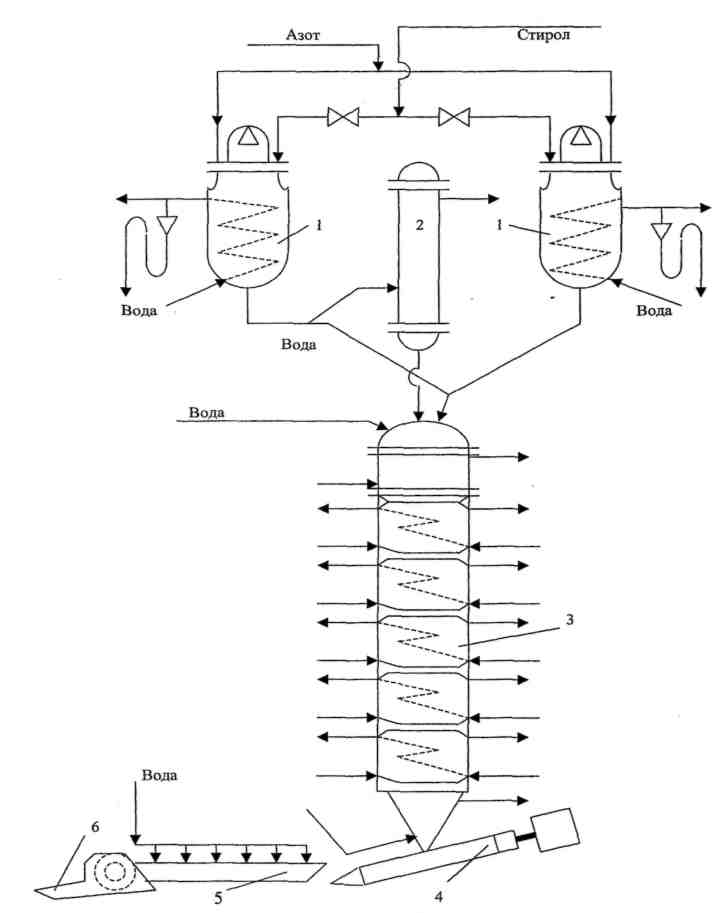

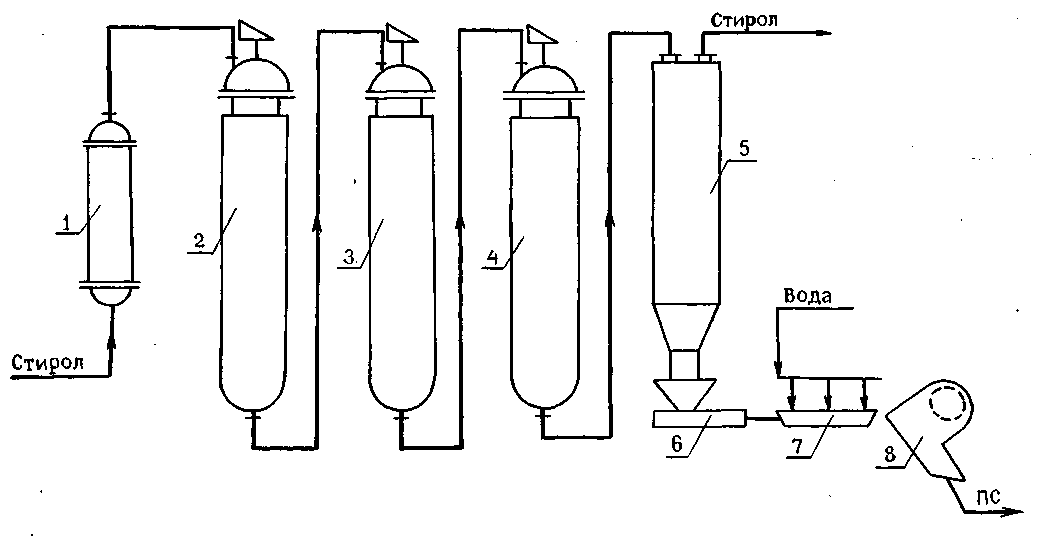

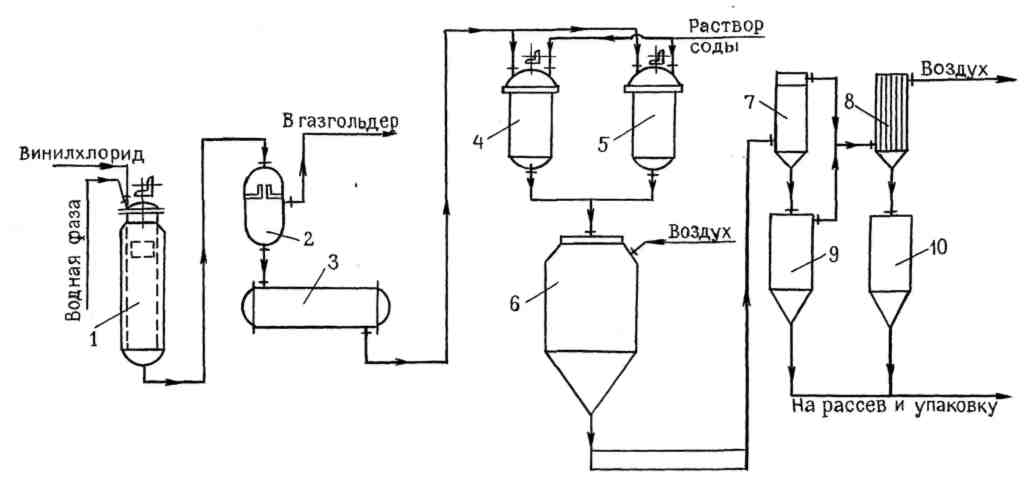

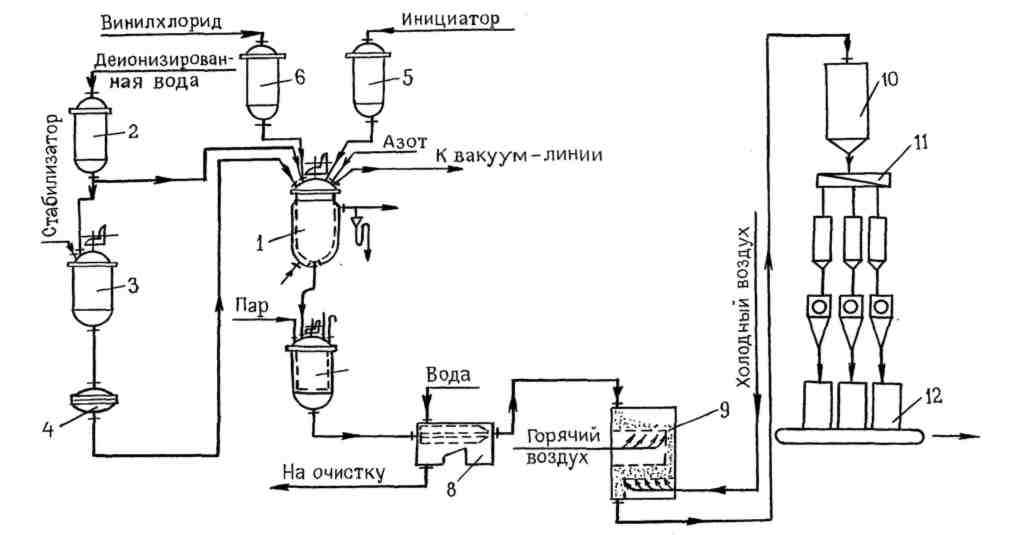

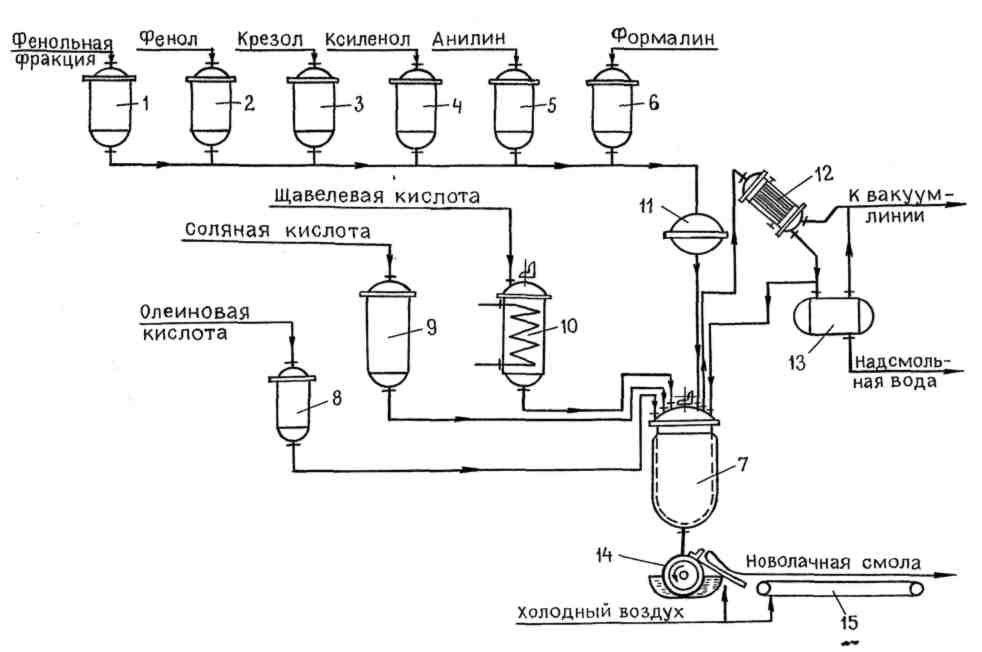

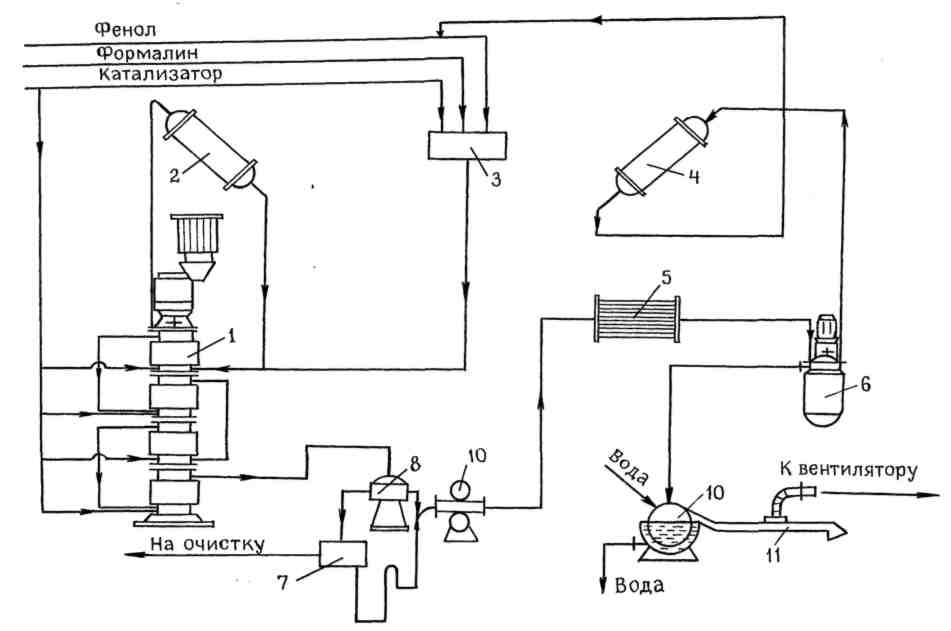

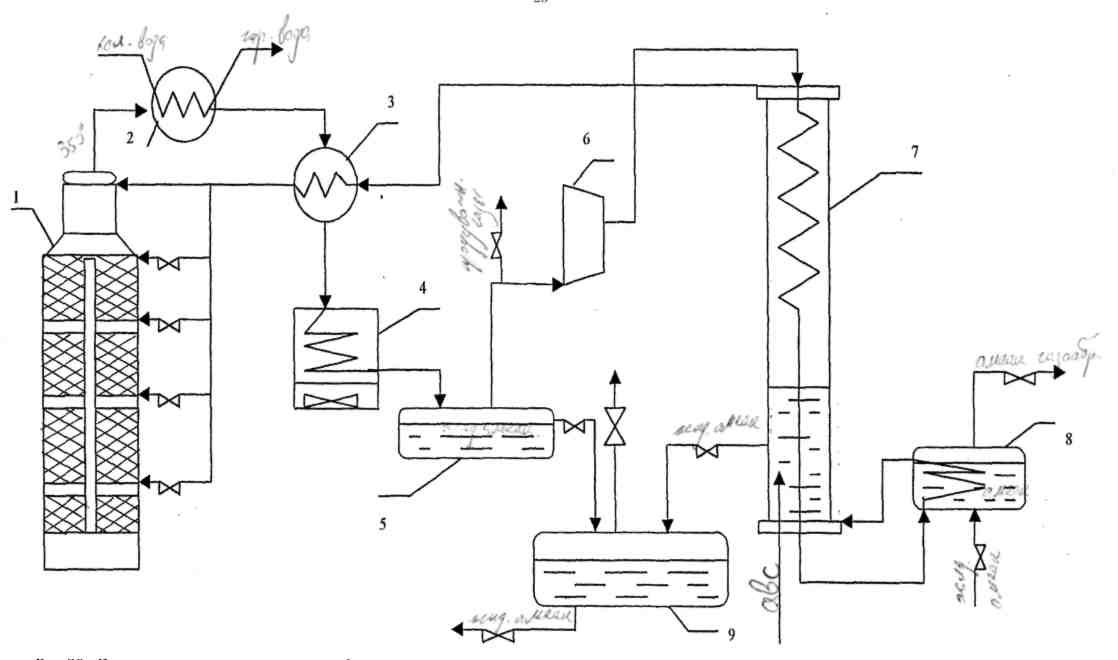

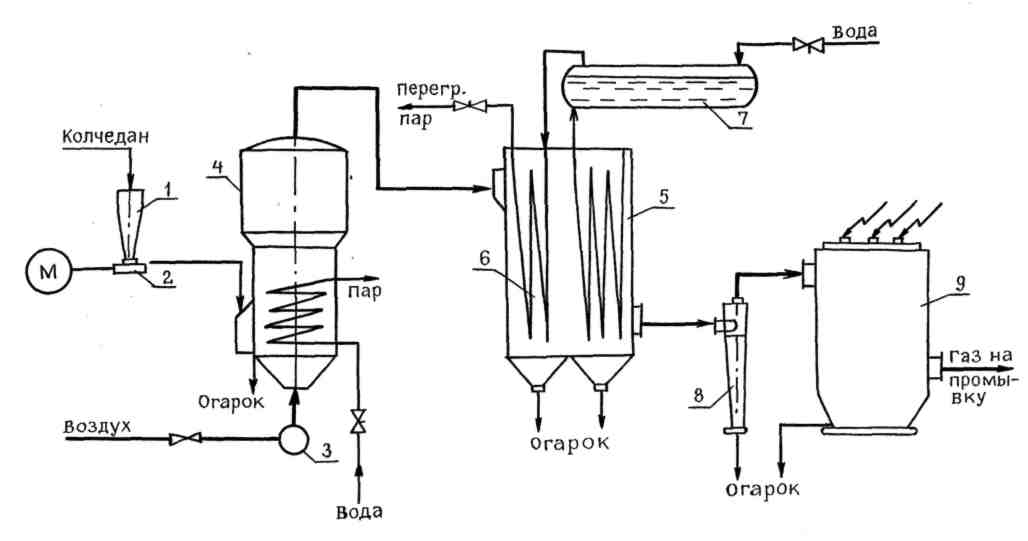

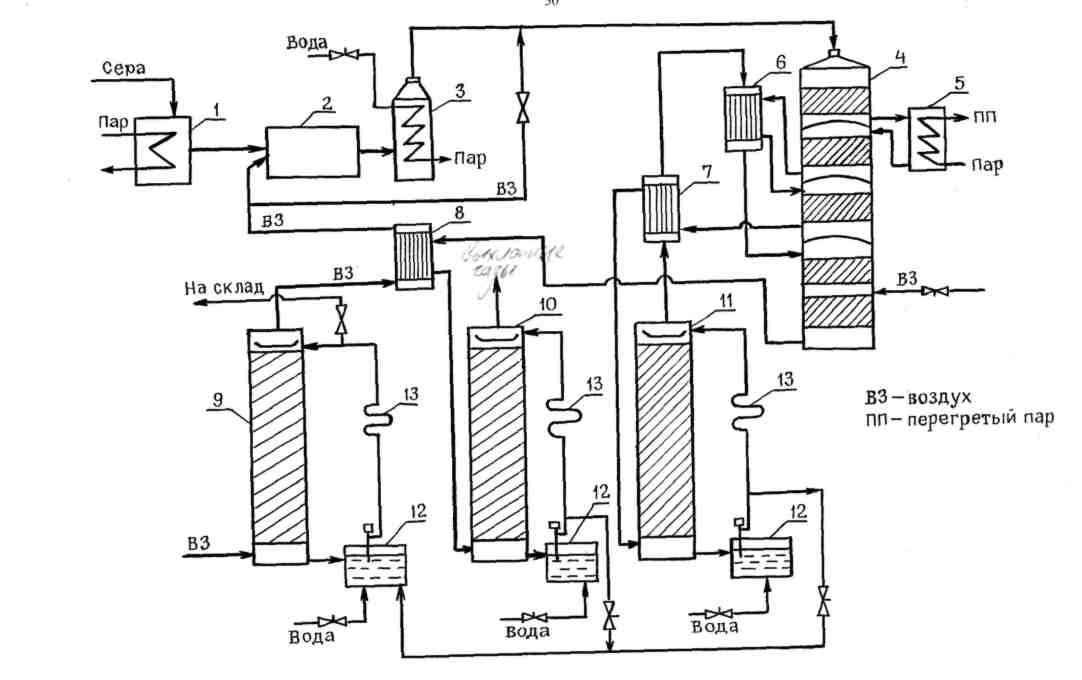

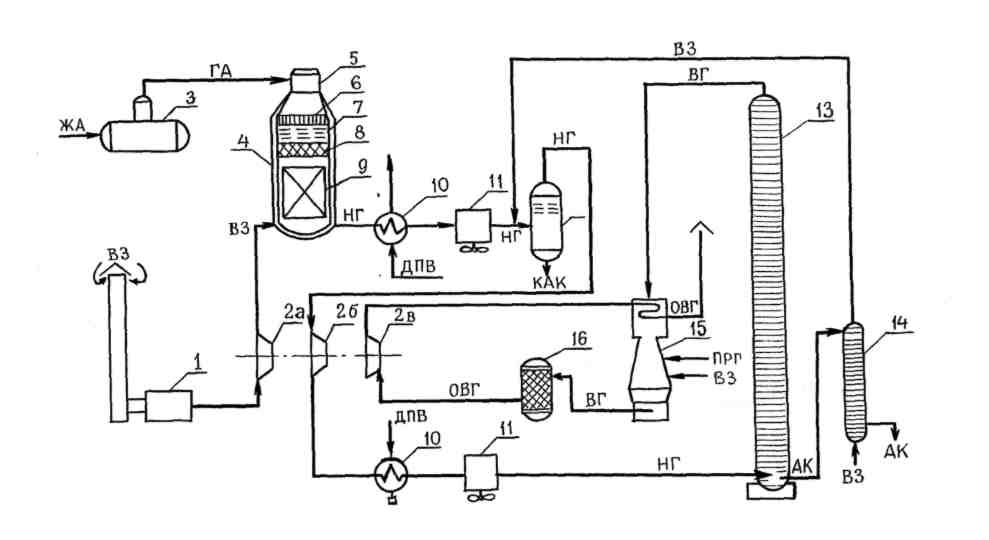

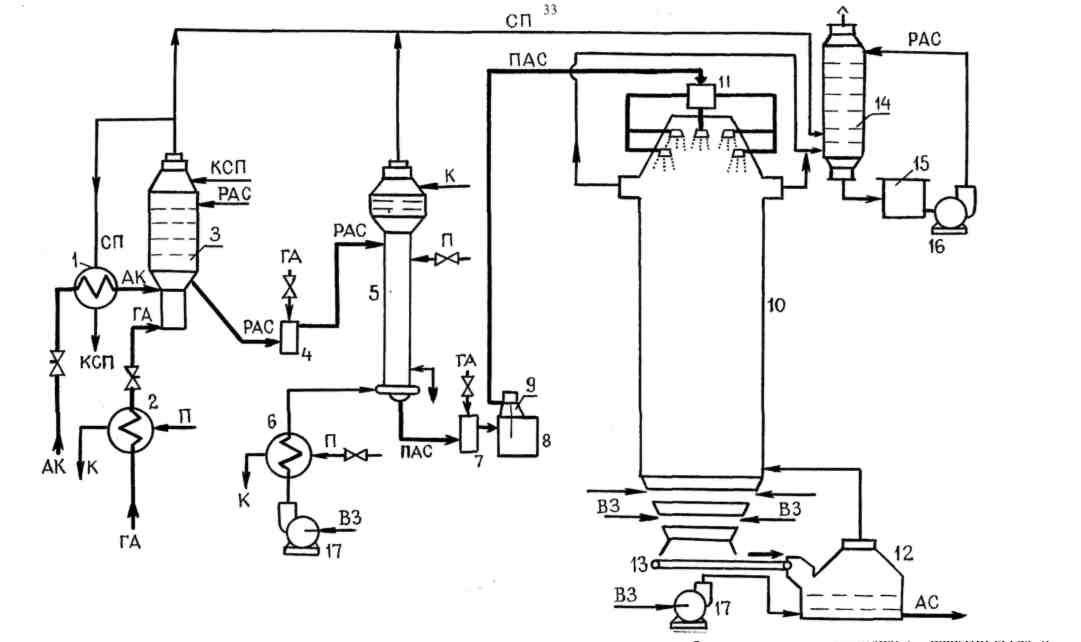

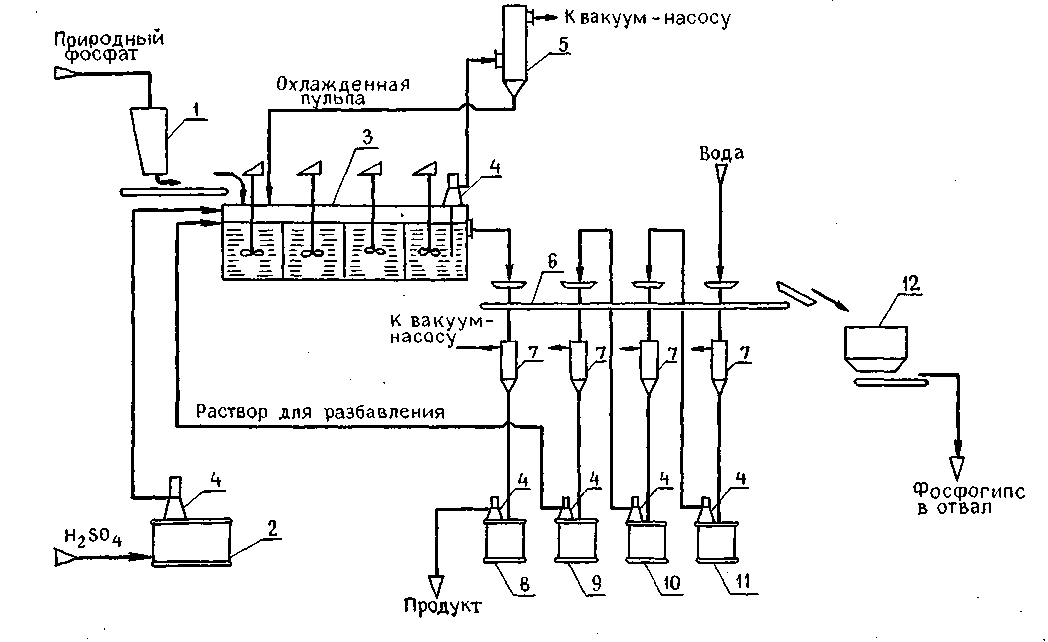

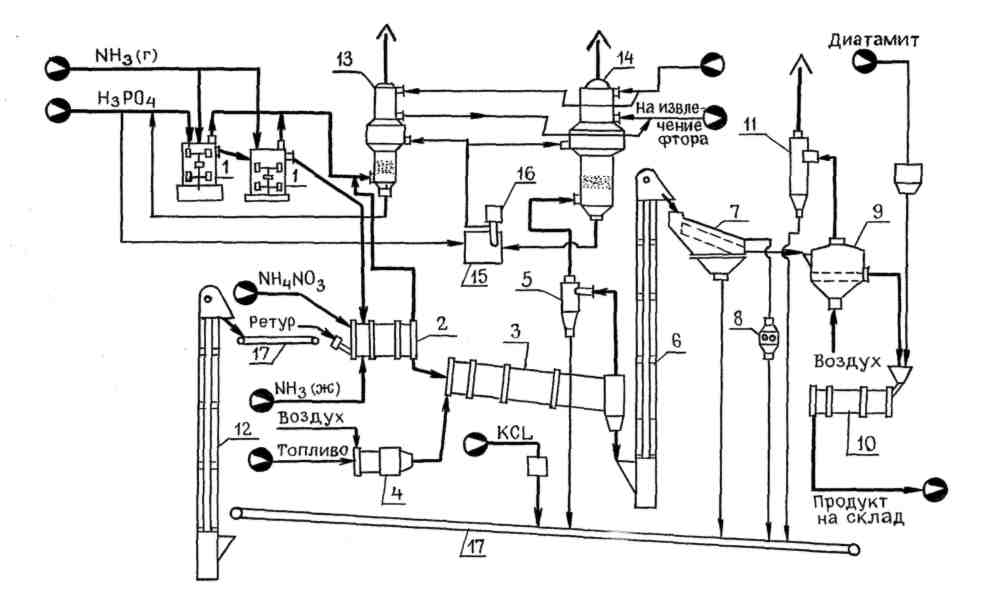

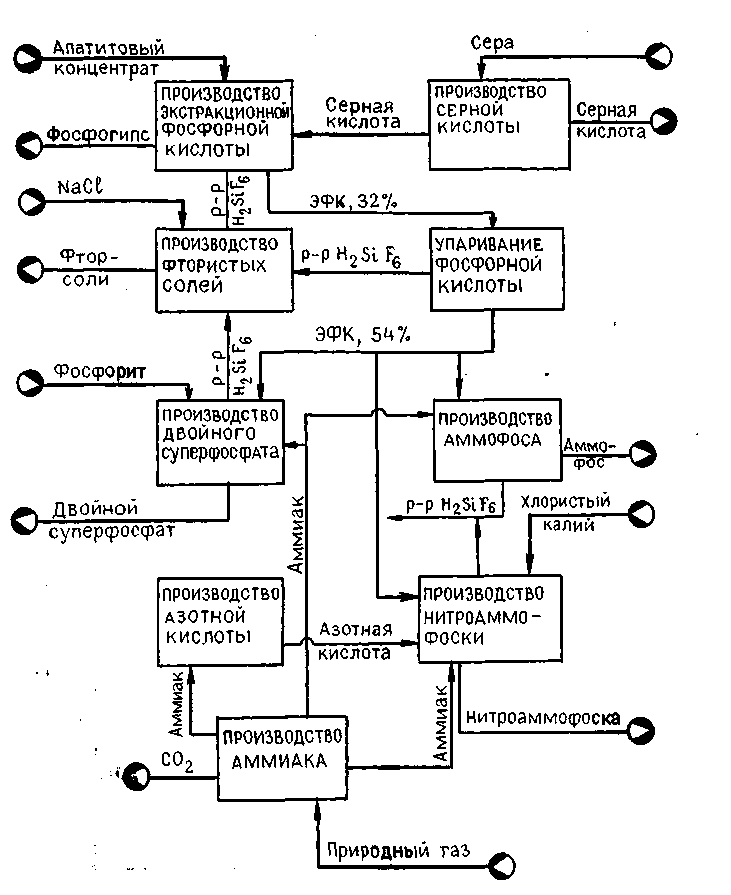

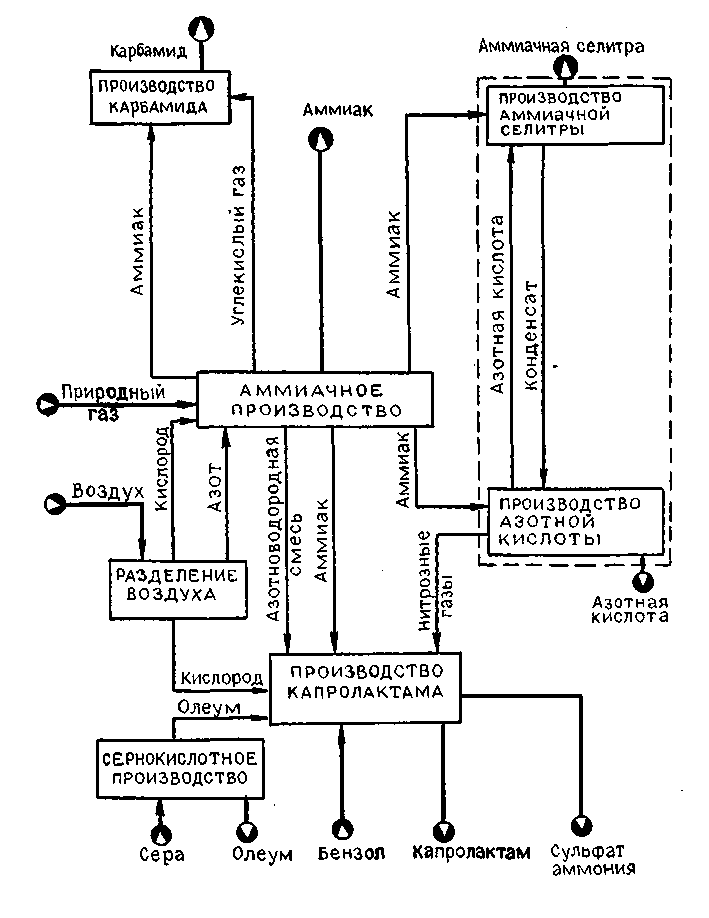

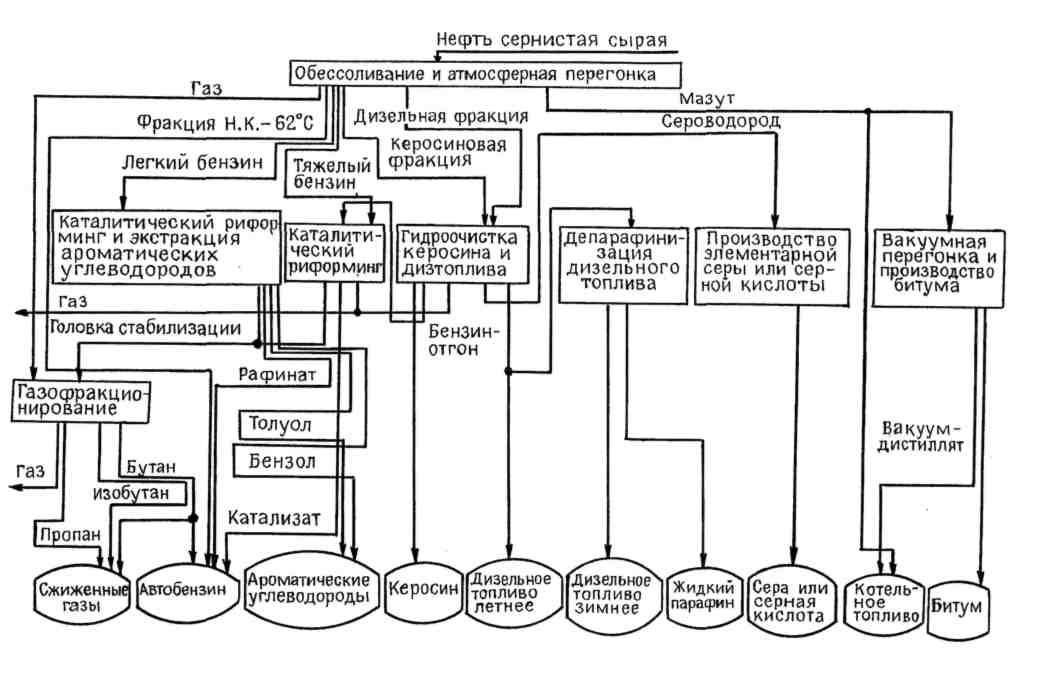

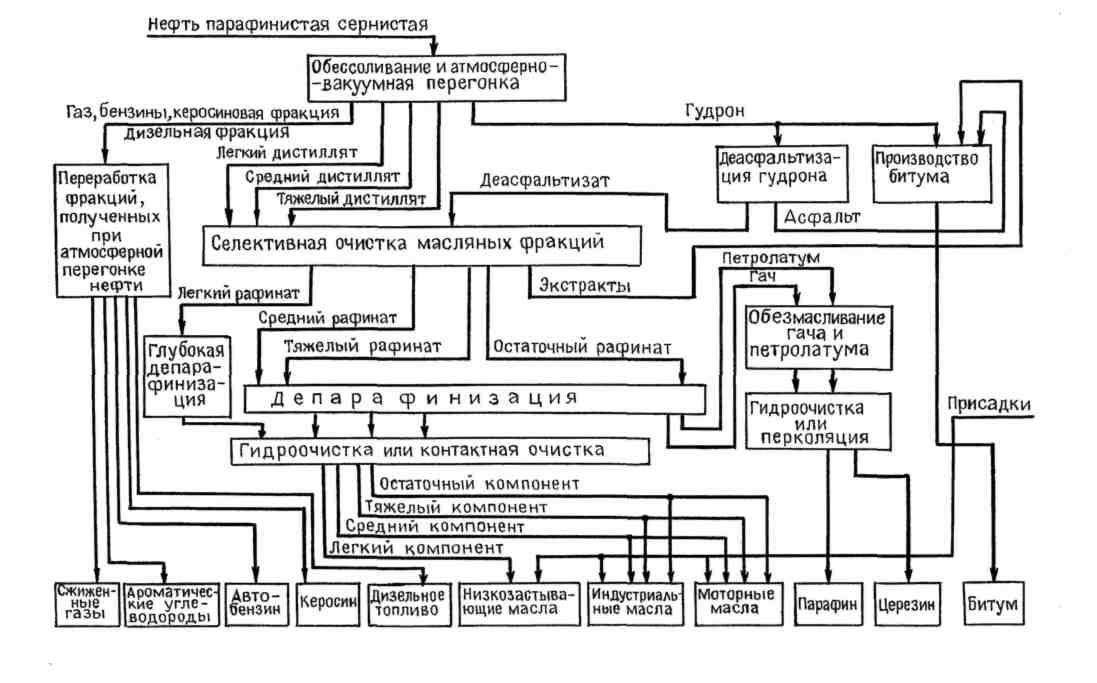

УДК 66 (084) 6Н1 Альбом технологических схем химических производств по дисциплине «Прогрессивные химические технологии» / Сост. Л.Л. Ромашкина; ГУУ. - М, 2001. - 43 с. Альбом включает как технологические схемы химических производств, так и структуры некоторых предприятий в виде материальных потоков,- в частности, представлены технологические связи на нефтеперерабатывающих заводах и в комплексах по производству неорганических веществ. Составитель кандидат химических наук, доцент Л.Л. РОМАШКИНА Ответственный редактор заведующая кафедрой экономики и управления в нефтехимическом и химическом комплексах, кандидат экономических наук, доцент Н.В. ЗИНЬКОВСКАЯ Рецензент доцент кафедры экономики и управления в металлургии ГУУ, кандидат экономических наук Т.В. КОКОРЕВА Перевод в электронный вид: Стариннов С.А. ГУУ, ИУХМП, МБХТ 3-1; 2007; starinnov@gmail.com ОГЛАВЛЕНИЕ Введение Производства органических веществ Производства высокомолекулярных соединений Производства неорганических веществ Схемы материальных потоков химических предприятий Литература ВВЕДЕНИЕ Пособие включает наиболее прогрессивные или используемые в настоящий момент технологические схемы производств химического комплекса. Представлены такие подотрасли, как основная химия, основной органический и нефтехимический синтез, производство высокомолекулярных соединений. Даны схемы взаимосвязи установок и производств для нефтеперерабатывающих предприятий различного профиля, а также схемы по получению азотных и фосфорных удобрений. Альбом предназначен для использования на лекционных и практических занятиях, при работе над курсовым проектом и для самостоятельной работы студентов. Его применение повысит эффективность учебного процесса, сэкономит время при изучении технологических схем на лекциях. Производства органических веществ  Рис.1. Схема установки АВТ: 1 - трубчатая печь, работающая при атмосферном давлении; 2 -ректификационная колонна, работающая при атмосферном давлении; 3 - газоотделитель; 4 -теплообменники; 5 - трубчатая печь, работающая при пониженном давлении; 6 - ректификационная колонна, работающая при пониженном давлении; 7 - насосы; 8 - холодильники.  Рис.2. Схема печи пиролиза: 1 - корпус; 2 - панельные камеры; 3 - радиантные камеры; 4 - вертикальные трубы; 5 - конвекционная камера. Р  ис.З. Схема ацетиленового генератора «карбид в воду»: 1,3 - бункеры для карбида кальция; 2 -коническая пробка; 4 - секторный барабан; 5 -распределительный конус; 6 - питающая труба; 7 -гидравлический затвор; 8 - корпус; 9 - дырчатые полки; 10-скребковая мешалка; 11 -шлюзовой затвор.  Рис.4. Схема получения ацетилена термоокислительным пиролизом: 1,2 - трубчатые печи; 3 - реактор (За - смесительная камера; 36 - камера горения; Зв - нижняя камера ); 4 - скруббер; 5 - мокропленочный электрофильтр; 6 - холодильник смешения; 7 - сажеотстойник.  Рис. 5. Схема высокотемпературной конверсии мазута: 1 - блок рекуперации тепла; 2 - конвертор; 3 - скруббер-сажеуловитель; 4 - отстойник; 5 - теплообменник; 6 - конвертор оксида углерода; 7 - блок очистки от СО2 ; 8 - холодильник  Рис.6. Схема синтеза метанола: 1 - турбокомпрессор; 2 - циркуляционный турбокомпрессор; 3 - адсорбер; 4 - теплообменник; 5 - реактор; б -парогенератор; 7 - холодильник; 8 - сепаратор; 9,10 - ректификационные колонны; 11 - дроссельный вентиль; 12 - дефлегматоры; 13 - кипятильники  Рис.7. Схема производства формалина: 1 - напорный бак- 2 – испаритель , 3 – перегреватель ,4- реактор; 5,8 - холодильники; 6 - абсорбер; 7 – скруббер, 9 – сборник  Рис.8. Схема производства этанола: 1,2 - компрессоры; 3 - трубчатая печь; 4 - теплообменник; 5 - реактор; 6 - солеотделитель; 7 - холодильник; 8,10 - сепараторы; 9 - абсорбер; 11 - колонна отгонки легкой фракции; 12 - колонна отгонки этанола; 13 -установка ионообменной очистки оборотной воды; 14 - насос; 15 - дроссельный вентиль; 16 - конденсаторы.  Рис.9. Схема производства этилбензола: 1 - насосы; 2 - теплообменник; 3 - колонна осушки бензола; 4,10 - конденсаторы; 5 - сепаратор; 6 - аппарат для получения каталитического комплекса; 7 - кипятильник; 8 - сборник; 9 - алкилатор; 11 - газоотделитель; 12,16 - сепараторы; 13 - абсорбер; 14 - водяной скруббер; 15 - холодильник; 17,18 - промывные колонны.  Рис. 10. Схема производства стирола: 1 - трубчатая печь; 2 - котел-утилизатор; 3,4 - теплообменники; 5 - реактор; 6 -холодильники; 7,8 - сепараторы; 9 - 12 - ректификационные колонны; 13 - дефлегматоры; 14 - кипятильники. Производства высокомолекулярных соединений   Рис.11. Схема производства полиэтилена при высоком давлении: 1 - хранилище этилена; 2 - смеситель этилена низкого давления; 3,5 - компрессоры; 4 - смеситель этилена высокого давления; б - трубчатый реактор; 7 - отделитель высокого давления; 8 - отделитель низкого давления; 9 - гранулятор; 10,13 -циклоны; 11,14 - холодильники; 12,15 - фильтры.  Рис. 12. Схема производства полиэтилена при среднем давлении: 1 - реактор; 2 - газоотделитель; 3 - аппарат для разбавления; 4 -центрифуга; 5,7 - барабанные фильтры; 6 - осадитель; 8 - сушилка.  Рис. 13. Схема получения полиэтилена при низком давлении: 1 - смеситель; 2 - разбавитель; 3 - емкость; 4 -реактор; 5,7,9 - центрифуги; 6,8 - аппараты для промывки; 10 - сушилка.  Рис.14. Схема производства полистирола в аппарате колонного типа: 1 - форполимеризаторы; 2 - холодильник; 3 - колонна полимеризации; 4 - экструдер; 5 - ванна; 6 - дробилка.  Рис. 15. Схема производства полистирола в батарее реакторов: 1 - теплообменник; 2,3,4 - реакторы; 5 -вакуумная камера; 6 - экструдер; 7 - ванна; 8 - дробилка.  Рис.16. Схема производства поливинилхлорида эмульсионным способом: 1 - реактор-автоклав; 2 -дегазатор; 3 - сборник латекса; 4,5 - аппараты для стабилизации; 6 - сушилка; 7 - циклон; 8 - рукавный фильтр; 9,10 - бункеры.  Рис. 17. Схема производства поливинилхлорида суспензионным способом: I - реактор; 2 - емкость деионизированной воды; 3 - емкость раствора стабилизатора; 4 - фильтр; 5 - весовой мерник раствора инициатора; 6 - сборник винилхлорида; 7 - сборник-усреднитель; 8 - центрифуга; 9 - сушилка; 10 - бункер; 11 - узел рассева порошка; 12 - тара для порошка поливинилхлорида.  Рис 18 Схема производства фенолоформальдегидных новолачных смол периодическим способом: 1-6,8,9 - весовые мерники; 7 -реактор; 10 - растворитель щавелевой кислоты; 11 - фильтр; 12 - холодильник; 13 - сборник; 14 - охлаждающий барабан; 15- транспортер.  Рис. 19. Схема производства фенолоформальдегидных новолачных смол непрерывным способом: 1 - колонна; 2,4 -холодильники; 3 - смеситель; 5 - сушильный аппарат; б - смолоприемник; 7 - отстойник; 8 - флорентийский сосуд; 9 - насос; 10 - охлаждающий барабан; 11 - транспортер. Производства неорганических веществ  Рис.20. Схема цикла синтеза аммиака: 1 - колонна синтеза; 2 - подогреватель воды для котла-утилизатора; 3 - теплообменник- 4 -воздушный холодильник; 5 - сепаратор первой ступени; 6 - циркулярный компрессор; 7 - конденсационная колонна; 8 - аммиачный холодильник; 9 - сборник аммиака (танк).  Рис.21. Схема установки обжига колчедана в печи КС: 1 - бункер колчедана; 2 - тарельчатый дозатор; 3 - воздуходувка; 4 - печь КС; 5 - котел-утилизатор; 6 - пароперегреватель; 7 - барабан-сепаратор; 8 - циклон; 9 - электрофильтр.  Рис. 22. Схема производства серной кислоты из серы по методу ДК: 1-сборник жидкой серы, 2-серная печь, 3-котёл утилизатор, 4-контактный аппарат, 5-пароперегреватель, 6,7,8 – теплообменники, 9 – сушильная башня, 10 -2й моногидратный абсорбер, 11-1-й моногидратный абсорбер, 12 – сборник кислот, 13 – холодильники кислот  1 рис.23. Схема производства азотной кислоты с комбинированным давлением: 1 - агрегат очистки воздуха; 2а, 26, 2в - газотурбинный агрегат; 3 - агрегат очистки аммиака; 4 - конвертер; 5 - фильтр; 6 - платиновые сетки; 7 - фильтр для платины: 8 - не платиновый катализатор; 9 - котел-утилизатор; 10 - подогреватели воды; 11 - воздушные холодильники; 12 - промыватель питрозных газов: 13 -абсорбционная колонна; 14 - отбеливающая колонна; 15 - подогреватель выхлопных газов; 16 - реактор каталитической очистки выхлопных газов. ЖЛ - жидкий аммиак; ГА - газообразный аммиак; ВЗ - воздух; НГ - нитрозные газы; 13Г - выхлопные газы; ДГШ - деаэрированная питательная вода; ОВГ - очищенные выхлопные газы; ПРГ - природный газ; КАК - конденсат азотной кислоты; АК - азотная кислота.  Рис. 24. Схема производства азотной кислоты под единым давлением: 1 - агрегат очистки воздуха; 2 - газотурбинный агрегат; 3 - подогреватель воздуха; 4 - агрегат очистки аммиака; 5 - смеситель; 6 - конвертер; 7, 15 - котлы-утилизаторы; 8 -окислитель; 9 -теплообменник; 10 - холодильник; 11 - абсорбционная колонна; 12 - отбеливающая колонна; 13 - топка; 14 -реактор каталитической очистки выхлопных газов. ОВ - охлаждающая вода; ЖА - жидкий аммиак; ГА - газообразный аммиак; 133 - воздух; В - вода; ИГ - циррозные газы; ABC -аммиачно-воздушная смесь; АК - азотная кислота; ВГ - выхлопные газы; ОВГ - очищенные выхлопные газы; ПРГ - природный газ; П - пар.  Рис.25. Схема производства аммиачной селитры: 1 - подогреватель азотной кислоты; 2 - подогреватель аммиака; 3 - реактор ИТМ; 4. 7 - донейтрализаторы; 5 - выпарной аппарат; 6 - подогреватель воздуха; 8 - бак плава селитры; 9 - насос; 10 – грануляционная башня; 11 - напорный бачок; 12 - холодильник кипящего слоя; 13 - транспортер; 14 - скруббер; 15 - бак; 16 - насос; 17- воздуходувка. АК - азотная кислота; ГА - газообразный аммиак; СП - соковый пар; КСП - конденсат сокового пара; РАС - раствор аммиачной селитры; П - пар; К - конденсат; ВЗ - воздух; ПАС - плав аммиачной селитры.  Рис. 26. Схема производства экстракционной фосфорной кислоты, 1 – бункер фосфата, 2 – резервуар серной кислоты, 3 – экстрактор 4 – погружные насосы, 5 – ваккум-испаритель, 6 – ваккум-фильтр, 7 – ваккум-сборник, 8,9,10,11 – сборники фильтров, 12 – бункер фосфогипса  Рис.27. Схема производства нитроаммофоски: 1 - нейтрализаторы; 2 - аммонизатор-гранулятор; 3 - сушилка; 4 - топка; 5, 11 - циктоны; 6, 12-элеваторы; 7-грохот; 8-дробилка; 9-холодильник; 10-кондиционер; 13, 14 - абсорберы; 15-бак; 16-насос; 17 - конвейеры. Схема материальных потоков химических предприятий Рис. 29. Схема основных производств и материальных потоков в АО «Воскресенские минеральные удобрения».   Рис. 28. Схема основных производств и материальных потоков АК «АЗОТ». Рис. 28. Схема основных производств и материальных потоков АК «АЗОТ». Рис. 30. Схема переработки нефти по топливному варианту с невысоким уровнем отбора светлых продуктов.  Рис. 32. Схема переработки нефти по топливно-масляному варианту. ЛИТЕРАТУРА

_____________________________________________________________________________________________________________________ Ответственность за сведения, представленные в издании, несет автор  |