отжт. Омский государственный университет путей сообщения

Скачать 4.15 Mb. Скачать 4.15 Mb.

|

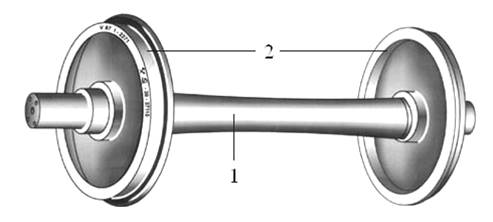

(2.1) (2.1)где  – количество колёсных пар, выкатываемых из-под вагонов; – количество колёсных пар, выкатываемых из-под вагонов; – годовая программа деповского ремонта вагонов; – годовая программа деповского ремонта вагонов;  (2.2) (2.2)где  – годовая программа ремонта колесных пар со сменой элементов. – годовая программа ремонта колесных пар со сменой элементов.  (2.3) (2.3) где  – годовая программа колёсного участка – годовая программа колёсного участкаСменную программу участка вычисляем по формуле:  (2.4) (2.4)где  – количество рабочих дней в году; – количество рабочих дней в году; – количество смен работы участка в день. – количество смен работы участка в день. На основании этих вычислений мы определили программу колёсного участка. 2.3. Технология и организация ремонта колесных пар Колесные пары, воспринимают статическую и динамическую нагрузку, обеспечивают непосредственный контакт вагона и пути и направляют подвижной состав в рельсовой колее, через них передается на рельсы нагрузка от вагона, а колесные пары жестко воспринимают все толчки и удары от неровностей пути. При следовании подвижного состава по кривым участкам пути появляются дополнительные нагрузки на колесные пары от воздействия центробежных сил, а при торможении - от тормозных сил. Бывают также случаи, когда колеса скользят по рельсам без вращения (идут юзом). Кроме того, оси колесных пар пассажирских вагонов взаимодействуют с элементами приводов электрогенераторов. Изменение режима движения поезда, прохождение вагонов по кривым участкам и стрелочным переводам вызывают изменение направления действующих на колесную пару сил и перераспределение нагрузок на ее элементы. Поэтому при изготовлении и эксплуатации к колесным парам предъявляются высокие требования. Типы колесных пар, их основные размеры и технические условия на изготовление определены государственными стандартами. Специальной инструкцией установлены порядок и сроки осмотра, освидетельствования и ремонта колесных пар, а также нанесения на них знаков и клейм. Наиболее важные для обеспечения безопасности движения нормы и требования изложены в Правилах технической эксплуатации железных дорог (ПТЭ). Колесная пара — элемент ходовой части (вагонной тележки) подвижного состава, состоящий из цельнокатаных колес, напрессованных в холодном состоянии на ось (рисунок 2.3), воспринимающий и передающий статическую и динамическую нагрузки от вагона на рельсы и служащий для направления его движения по рельсовому пути.  Рисунок2.3– Колесная пара: 1 - ось; 2 - колёса Колеса насаживаются на ось на равных расстояниях от ее середины так, чтобы расстояние между их внутренними гранями было в установленных пределах. Правильное положение колес и прочное соединение их с осью - важные условия обеспечения безопасности движения подвижного состава по рельсовому пути. Проверка колесных пар на соответствие этим условиям осуществляется в процессе эксплуатации вагонов постоянно. У внутренней грани колеса имеется гребень высотой 28 мм. Такая высота достаточна для предотвращения схода подвижного состава с рельсов и вместе с тем исключает возможность повреждения деталей рельсовых скреплений и стрелочных переводов. Толщина гребня, измеряемая на расстоянии 18 мм от вершины, у новых и обточенных колес составляет 33 мм. Вследствие трения гребня о головку рельса в эксплуатации эта величина уменьшается, поэтому установлены предельные нормы износа. Основные параметры колесных пар приведены в таблице 2.1. Таблица 2.1. – Основные параметры колесных пар

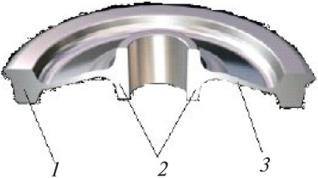

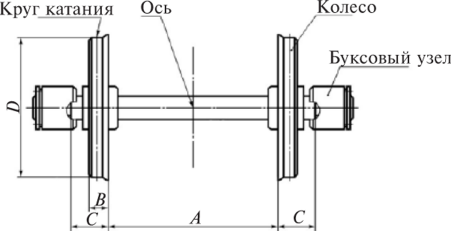

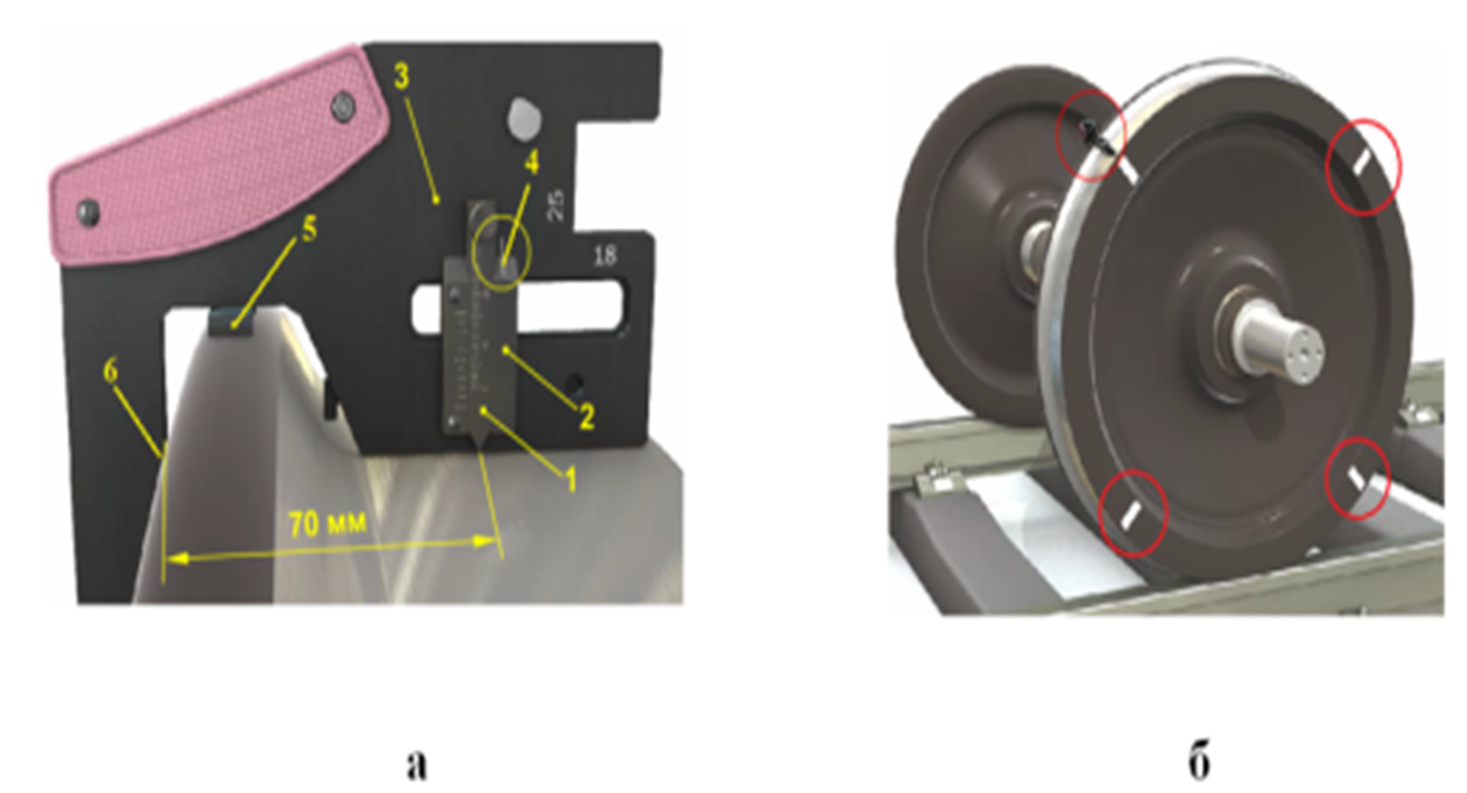

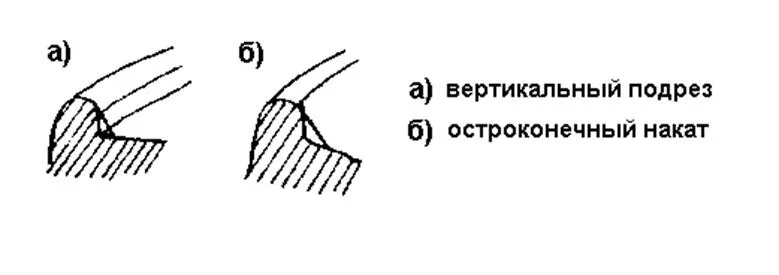

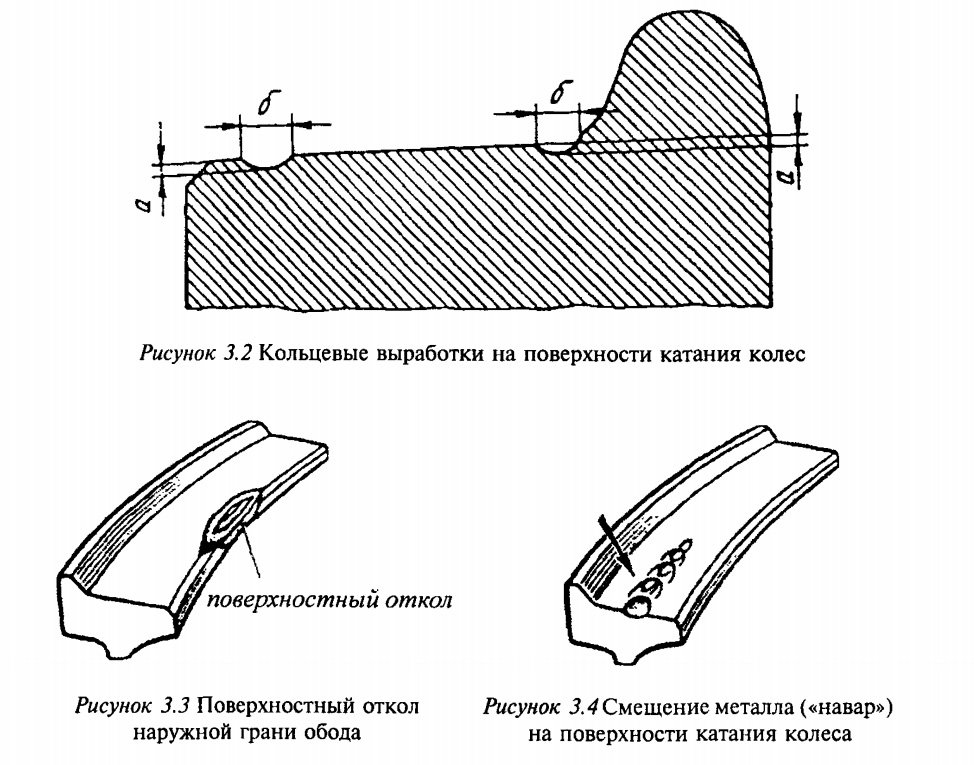

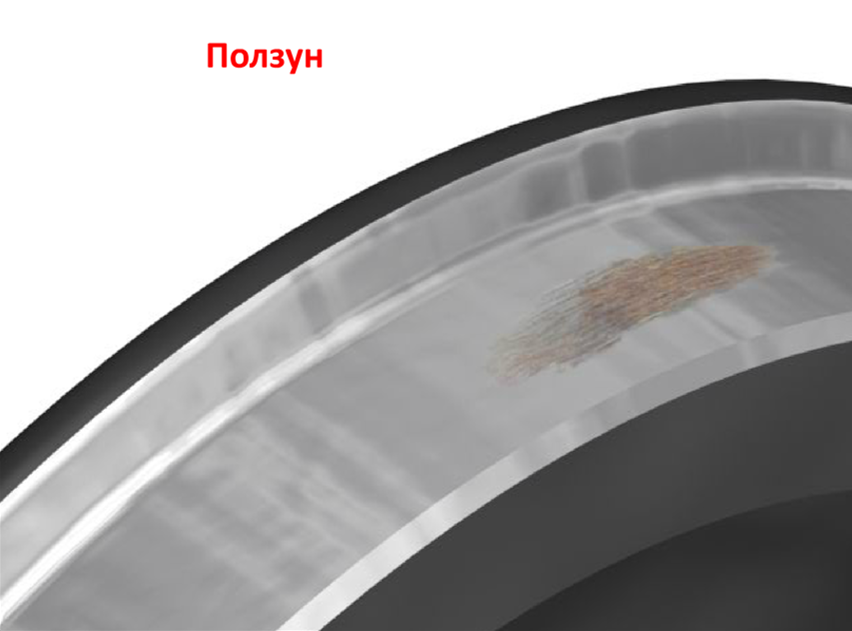

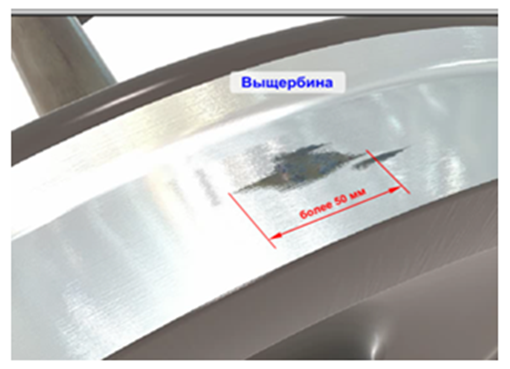

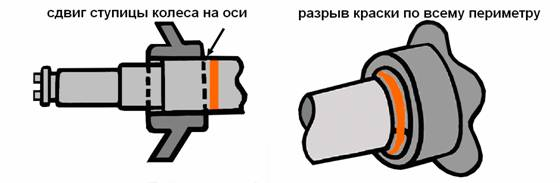

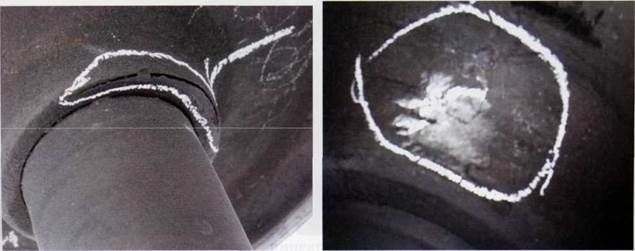

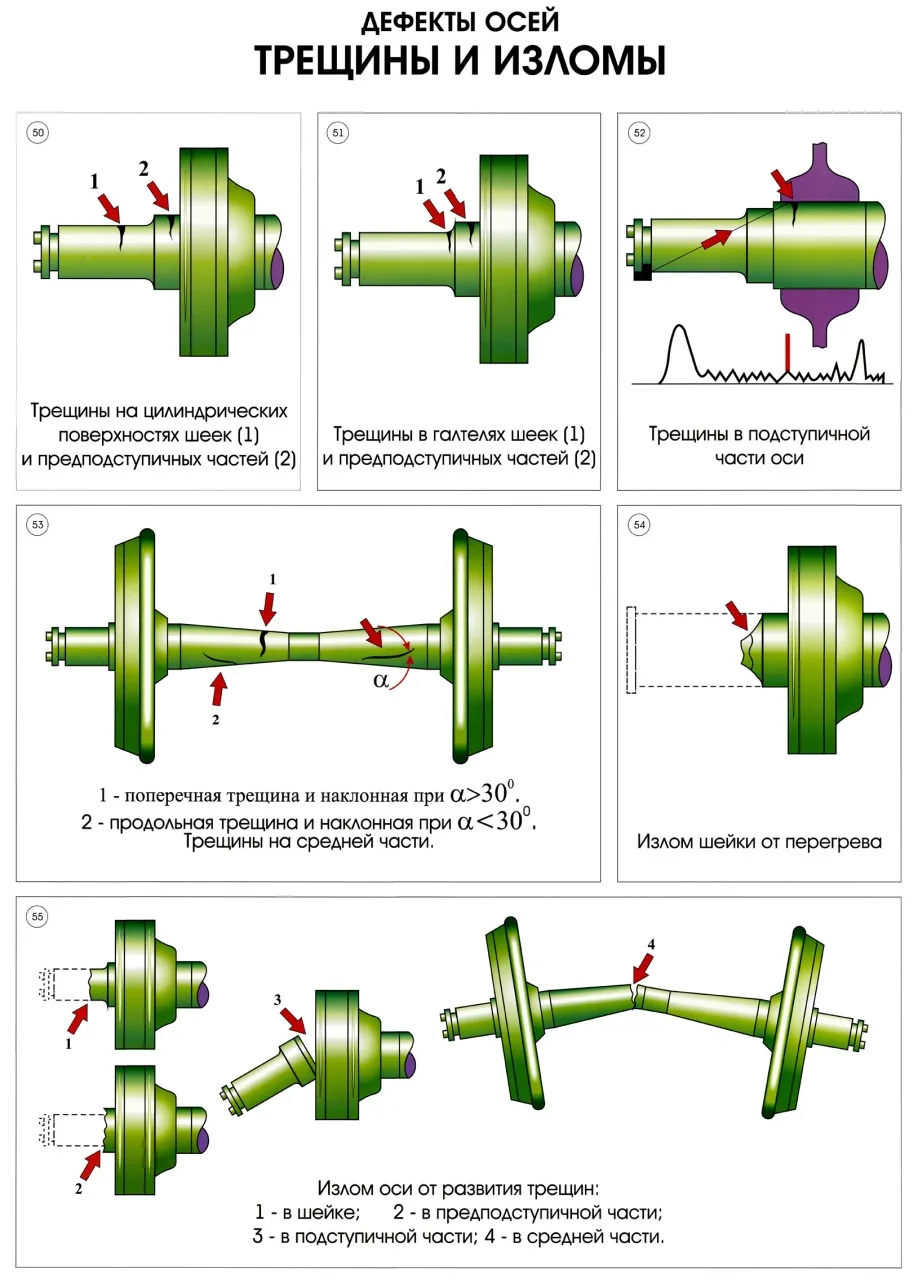

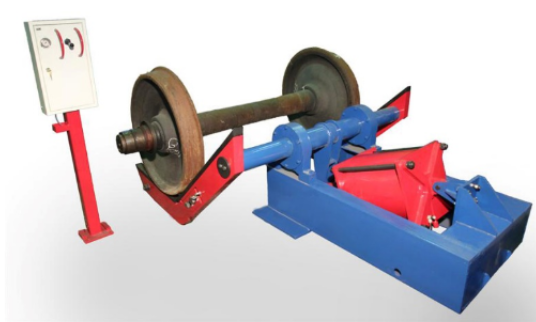

На рисунке 2.4 указаны основные элементы колёса.  Рисунок 2.4–Части вагонного колеса: 1 - обод; 2 - ступица; 3 - диск Ширина обода - 130 мм. На расстоянии 70 мм от внутренней базовой грани поверхности обода находится так называемый круг катания, по которому измеряют прокат, диаметр колеса и толщину обода. Обод - изнашиваемая часть цельнокатаного колеса, контактирующая с рельсом. Поверхность катания обода колеса непосредственно контактирует с рельсом. Это поверхность специального профиля, обеспечивающая устойчивое положение колесной пары на рельсовой колее и определяющая направление движения подвижного состава. Гребень - часть обода колеса, удерживающая колесную пару от схода с рельсовой колеи. Поверхность катания имеет: - конусность 1:10 Конусность поверхности 1:10 обеспечивает центрирование колесной пары при движении ее на прямом участке пути, предотвращая образование неравномерного проката по ширине обода, и улучшает прохождение кривых участков пути. - конусность 1:3,5 Конусность поверхности 1:3,5 и фаска 6x45’ приподнимают наружную грань колеса над головкой рельса, что улучшает прохождение стрелочных переводов, особенно при наличии проката и других дефектов поверхности катания колес. Диск - часть цельнокатаного колеса, соединяющая ступицу с ободом. Переход от ступицы к ободу выполнен в форме диска, расположенного под некоторым углом к этим частям, что придает колесу упругость и снижает воздействие динамических сил. Ступица — центральная часть цельнокатаного колеса с отверстием для установки его на оси. В холодном состоянии прочно запрессована на ось. Ступица колеса непосредственно контактирует с подступичной частью оси. Основные размеры колесной пары. Для безопасного движения вагона по рельсовому пути колеса прочно закрепляются на ось с соблюдением строго определенных размеров (рисунок 2.5).  Рисунок 2.5 – Основные размеры колесной пары На рисунке представлено: А - расстояние между внутренними боковыми поверхностями ободьев колес; В - ширина обода колеса; С - расстояние между упорным торцом предподступичной части оси и внутренним торцом обода колеса; D - диаметр колес по кругу катания Расстояние А между внутренними гранями колес у не нагруженной колесной пары должно быть 1440 мм. Колесные пары должны удовлетворять определенным требованиям: - обладать достаточной прочностью и износостойкостью; - иметь небольшую массу для снижения тары вагона и уменьшения динамического воздействия на верхнее строение пути; - обладать некоторой упругостью для смягчения динамических сил, возникающих при движении вагона. Техническое состояние поверхности катания и гребня оказывает огромное влияние на плавность хода вагона и взаимодействие с путями, особенно при прохождении стрелочных переводов. Различают следующие группы неисправностей: естественные износы, термомеханические повреждения, нарушения сплошности металла. К группе естественного износа относятся такие износы как различные виды проката поверхности катания колеса, износы гребня, ползуны и другие. Равномерный круговой износ - прокат поверхности катания колеса (рисунок 2.6) в плоскости круга катания происходит от взаимодействия колеса с рельсом и тормозной колодкой. Образование проката от взаимодействия с рельсом происходит вследствие одновременного действия двух процессов: смятие волокон металла на площадке контакта колеса с рельсом и истирания металла под действием сил трения, возникающих при торможении от проскальзывания колеса по рельсу и колодки по ободу.  Рисунок 2.6– Равномерный круговой износ Неравномерный по профилю круговой износ - ступенчатый прокат (рисунок 2.7), при котором на поверхности катания образуется ярко выраженная ступень, возникает при смещении зоны контакта колеса с рельсом в основном из-за несимметричной посадки колес на ось, большой разницы диаметров колёс на одной оси по кругу катания, неправильной установке колесной пары в тележке.   Рисунок 2.7 – Неравномерный прокат колеса Износы гребня цельнокатаного колеса образуются вследствие интенсивного взаимодействия гребня колеса с головкой рельса. Этот процесс интенсифицируется при ненормальной работе колесной пары, вызываемой неправильной установкой колесной пары в тележке, значительной разницей диаметров кругов катания колес одной колесной пары, несимметричной посадкой колес на ось, а также из-за сужения рельсовой колеи. Различают три вида износов гребней: равномерный износ, вертикальный подрез и остроконечный накат (рисунок 2.8).  Рисунок 2.8 Неисправности гребня колеса а – вертикальный подрез, б – остроконечный накат Вертикальный подрез гребня - это износ гребня, при котором угол наклона профиля боковой поверхности гребня приближается к 90°. Остроконечный накат – это механическое повреждение, при котором по круговому периметру гребня в месте перехода его изношенной боковой поверхности к вершине образуется выступ. Этот дефект возникает в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины из-за высокого контактного давления и интенсивного трения в зоне взаимодействия с головкой рельса. Откол кругового наплыва обода (рисунок 2.9) колеса встречается в виде кругового откола на отдельных участках, либо по всему кругу обода.  Рисунок 2.9– Откол кругового наплыв на фаску обода колеса Кольцевые выработки (рисунок 2.10) - это износы, при которых на поверхностях катания колес образуются местные кольцевые углубления различной ширины. Эти явления наблюдаются, как правило, у колесных пар, взаимодействовавших с композиционными тормозными колодками. Кольцевые выработки образуются по краям зоны контакта поверхности катания с тормозной колодкой, и эта закономерность их появления объясняется неодинаковыми термическими условиями работы поверхностных слоев металла колеса и композиционной колодки по ширине зоны контакта и воздействием абразивных частиц пыли на поверхность трения по краям колодки.  Рисунок 2.10– Кольцевая выработка на поверхности катания колеса Ползун (рисунок 2.11) - локальный износ колеса, который характеризуется образованием плоской площадки на поверхности катания. Ползун возникает при движении колеса по рельсу юзом вследствие действия в зоне контакта комплекса явлений: разогрева зоны контакта до высоких температур, контактного схватывания металла и интенсивной пластической деформации.   Рисунок 2.11– Ползун на поверхности катания колеса Основными причинами заклинивания колесных пар тормозными колодками, приводящими к юзу колес, являются неисправности тормозных приборов, неправильная регулировка рычажной передачи, неправильное управление тормозами, изменения взаимного соотношения коэффициента трения тормозной колодки с колесом и сцепления колеса с рельсом (увлажнение поверхностей, попадание смазки и др.). Высокая температура зоны ползуна приводит при отпуске тормозов и проворачивании колесной пары к огромной теплоотдаче с нагретой поверхности, при низких температурах окружающего воздуха и образованию закалочных структур металла в зоне ползуна, что вызывает возрастание хрупкости металла и в дальнейшем может стать причиной выкрашивания металла из зоны ползуна и образования выщербин. Выщербина (рисунок 2.12) - местное разрушение обода колеса в виде выкрашивания металла поверхности катания. Причиной их образования являются термомеханические повреждения, явления усталости металла и термические трещины обода. Выщербины в местах термомеханических повреждений и термических трещин образуются под действием касательных и нормальных сил во время торможения. Образованию выщербин способствует мартенситная структура верхних слоев металла колес, которая обладает высокой твердостью и хрупкостью. Большие остаточные напряжения закаленного верхнего слоя металла колес вызывают образование микротрещин, которые, постепенно развиваясь, соединяются между собой и в результате происходит выкрашивание металла. Выщербины в местах термомеханических повреждений и в местах термических трещин характеризуются небольшой глубиной, не превышающей 2...3 мм, причем они имеют, как правило, групповое расположение.  Рисунок 2.12 – Выщербина на поверхности катания колеса Навар металла на поверхности катания (рисунок 2.13) - термомеханическое повреждение, при котором на поверхности катания образуются участки сдвига металла U-образной формы. Такая форма пластической деформации с максимальным сдвигом в центре полосы контакта и минимальным по краям объясняется эллиптическим законом распределения давлений на контактной площадке. Наибольшие деформации возникают в центре площадки контакта, где создается максимальное давление, которое развивается в направлении скольжения колес.  Рисунок 2.13 Навар на поверхности катания колеса Навар располагается на поверхности катания в виде одной или нескольких зон, может быть однослойным и многослойным. Навар определяется высотой сдвига металла, измеряемой от неповрежденной поверхности катания до вершин сдвигов. Основной причиной этого дефекта является нарушение режимов торможения, в результате чего происходит проскальзывание колеса по рельсу на 20...30 мм в течение очень коротких промежутков времени. Значительную долю дефектов колес составляют механические повреждения, к которым относятся ослабление посадки ступицы колеса на оси, сдвиг ступицы колеса. Сдвиг ступицы колеса (рисунок 2.14) - это смещение ступицы колеса вдоль оси. Этот дефект также является следствием нарушения технологии формирования колесной пары или ударов при авариях.  Рисунок 2.14– Сдвиг ступицы колеса Сдвиг ступицы колеса ведет к изменению расстояния между внутренними гранями ободов колес и представляет серьезную угрозу безопасности движения, и поэтому колесные пары исключаются из эксплуатации. Продольная трещина обода колеса (рисунок 2.15) – это нарушение сплошности металла в виде единичных продольных или поперечных трещин. Такие трещины возникают из-за наличия очагов неметаллических включений или местной неоднородности металла обода колеса.  Рисунок 2.15– Продольная трещина обода колеса Трещины на шейке и предподступичной части оси (рисунок 2.16) - это нарушение сплошности металла, которые характеризуются расположением чаще всего вблизи галтелей, как концентратов напряжений. Основной причиной образования трещин в шейках осей с роликовыми подшипниками на втулочной посадке является местная концентрация напряжений в зоне прилегания тонкого конца закрепительной втулки или торца внутреннего кольца подшипника на горячей посадке. 1    2 2Рисунок 2.16–Трещины на шейке и предподступичной части оси 1 – трещина на шейке, 2 – трещина на подступичной части оси Общими причинами образования поперечных трещин в осях являются: - явление усталости металла; - загрузка вагона сверх установленной нормы; - перегрузки, вызываемые наличием ползунов и выщербин; - неправильное расположение груза по кузову вагона. При капитальном ремонте колесных пар производят: - обмывку колесных пар; - распрессовку колес с осей; - расточку отверстий ступиц колес; - механическую обработку подступичных и при необходимости средних частей осей; - прессовую посадку новых или старогодных колес на оси. Требования к колесным парам и их элементам при капитальном ремонте. Новые колеса, поступающие на ремонтные предприятия, должны иметь сертификаты соответствия (при условии обязательной сертификации), паспорт качества. Новые колеса должны иметь знаки маркировки и клеймения, относящиеся к их изготовлению. В случае отсутствия в маркировке колеса кода государства-собственника допускается наносить его на наружной боковой поверхности обода колеса механическим способом, при этом первое клеймо наносится на расстоянии 150…200 мм перед основной маркировкой, второе - с диаметрально противоположной стороны. Оси и колеса с отсутствующими приемочными клеймами и клеймами ОТК завода-изготовителя, а также с отсутствующей или плохо различимой маркировкой бракуются. Колесные пары с неясными или отсутствующими знаками и клеймами, относящимися к формированию колесной пары, должны быть расформированы, при этом старогодные оси и колеса могут быть использованы при ремонте колесных пар. Старогодные оси с неясными или отсутствующими знаками и клеймами завода-изготовителя бракуются. Старогодные колеса с неясной или срезанной маркировкой завода изготовителя бракуются. В одной колесной паре должны устанавливаться колеса (как новые, так и старогодные) одной конструкции и изготовленные из одной марки стали, при этом колеса с криволинейным диском должны быть одного завода изготовителя. При прессовой посадке колес на оси может быть использована как система вала, так и система отверстия. Геометрические параметры колесных пар и их элементов должны соответствовать нормам. На торец оси наносят знаки и клейма. Колесные пары осматриваются под вагоном, при необходимости производится инструментальная проверка. При подозрении на наличие трещины колесную пару изъять из эксплуатации и направляют в колесно-роликовый участок для проверки методами неразрушающего контроля. Разрешается зачистка наваров или остроконечных накатов колесных пар электро или пневмошлифовальным инструментом с производством осмотра и обмера тележки вагона для выявления причины их появления. При неисправностях колесной пары, запрещающих ее эксплуатацию, она заменяется. Устранение остроконечного наката производится на основании указания «О мерах по увеличению срока службы колесных пар вагонов» №Е-71у от 30.01.02. Пассажирские вагоны, находящиеся в эксплуатации с исполненным пробегом 100 тыс. км, и имеющие колесные пары с толщиной обода колеса менее 35 мм, направлять в очередной плановый вид ремонта. При выпуске из текущего отцепочного ремонта при замене колесной пары обеспечивают подкатку колесных пар после обточки поверхности катания с толщиной гребней не менее 27 мм, а прошедшие наплавку не менее 33 мм. При ползунах свыше 2 мм, при прокате свыше 2 мм, наварах и выщербинах глубиной более 10 мм или длиной более 50 мм колесным парам полувагонов и цистерн производится обточка и средний ремонт. Подкатка колесных пар, изготовленных по ТУ 0943-157-01124328-03, которые обладают повышенным качеством и повышенной твердостью обода с серийными номерами по ГОСТ 4835 в одной тележке не допускается. На пункте текущего отцепочного ремонта вагонов контроль технического состояния букс с роликовыми подшипниками производят визуально и остукиванием крышек контрольным молотком. Буксы всех вагонов, отцепленных в текущий ремонт осматривают, выявленные неисправности размечают мелом. Остукивание смотровой крышки производится легким ударом контрольного молотка, свободно удерживаемого в руке, чуть ниже центра смотровой крышки. Смещение корпуса буксы относительно лабиринтного кольца на шейке оси проверяется крючком. Буксы, имеющие не явно выраженные признаки смещения корпуса, проверяются щупом Басалаева длиной 50 мм, который имеет с одной стороны конус для измерения зазора между лабиринтом буксы и лабиринтным кольцом на оси, с другого конца – выступ для измерения смещения лабиринтного кольца относительно буксы. Конус щупа вводится вверху и внизу между корпусом буксы и лабиринтным кольцом. Если конус щупа входит в зазор между корпусом буксы и лабиринтным кольцом вверху и внизу на одинаковое расстояние, то буксовый узел исправен. Если щуп в верхней части входит значительно больше, чем в нижней, то это свидетельствует о неисправности переднего подшипника. А если в верхней части входит меньше, чем в нижней, то это свидетельствует о неисправности заднего подшипника (в этих случаях букса подлежит среднему ремонту). Если лабиринтное кольцо выступает из буксы (видна блестящая полоска), то смещение кольца измеряют с помощью выступа щупа. У неисправных буксовых узлов этот размер более 1,4 мм. Для определения сдвига шаблон Басалаева имеет выступ размером 1,7 мм на стороне противоположной клиновидной части. При обследовании буксы на сдвиг шаблон выступом упирается в торец корпуса буксы, а впадина – в конец лабиринтного кольца. Зазор любого размера между выступом шаблона и торцом корпуса указывает на повреждение торцевого крепления. Колесные пары, имеющие перекос или сдвиг буксового узла, выкатываются из-под вагона и заменяются исправными. При осмотре буксового узла обращать внимание на внешние признаки: – выброс хлопьями через лабиринтное уплотнение на центр, диск и обод колеса, на наружную обшивку пола вагона, на детали рычажной передачи; – на задней (лабиринтной) части имеется валик смазки, покрытый пылью, боковина тележки с буксой смещены относительно лабиринтного кольца более чем 1,5 мм, видна блестящая полоска металла; – на смотровой или крепительной крышке видна окалина, крышка деформирована в виде кругов, выпуклых полос, либо отдельных выпуклостей, потёртостей, пробоин. Определение технического состояния буксового узла производят следующим образом: места прилегания крышки предварительно очищают от грязи и протирают. Из передней части буксы смазку перекладывают в снятуюкрышку для дальнейшего использования. При этом необходимо соблюдать условия, исключающие попадание в буксу и крышку различных загрязнений. Загрязнение смазки определяют визуально после растирания небольшой порции смазки на тыльной стороне и руки или суконном материале. При внутреннем осмотре буксы определяют состояние смазки. Буксы с загрязненной смазкой (металлические включения, механические и другие примеси) подлежат среднему ремонту. При хорошем состоянии смазки (потемнение смазки не является браковочным признаком) производят дальнейший осмотр. Прежде всего проверяют состояние переднего подшипника. При обнаружении излома сепаратора, внутреннего кольца и других дефектов буксу подвергают среднему ремонту. При удовлетворительном состоянии подшипника остукиванием контролируют болты стопорной планки или тарельчатой шайбы. Надежность крепления торцовой гайки проверяют ударами слесарного молотка по бронзовой оправе, упираемой в одну из граней коронки или в шлиц гайки. Проверку производят в обе стороны вращения гайки. Колесная пара и гайка с поврежденной резьбой к дальнейшей эксплуатации не допускаются. При обнаружении поврежденного торцового крепления или переднего подшипника, наличия в смазке металлических включений, свидетельствующих о ненормальной работе подшипников, колесную пару выкатывать из-под вагона для среднего ремонта букс. Также подвергать среднему ремонту буксы колесных пар, выкатываемые по нагреву букс, обнаруженному приборами КТСМ. Основным признаком возможной неисправности буксового узла вагонов является, как правило, повышенный нагрев корпуса буксы. Причинами повышенного нагрева являются: – излишнее количество смазки, при этом поверхность верхней части корпуса буксы нагревается равномерно, а из лабиринтной части буксы вытекает смазка. Для выявления причин нагрева вскрыть смотровую крышку и определяют состояние буксового узла; – заедание в лабиринте вследствие отсутствия зазора между лабиринтной частью корпуса буксы и лабиринтным кольцом, при этом задняя часть корпуса буксы нагревается больше передней. В этом случае колесную пару заменить; – ненормальная работа роликовых подшипников, вызывающая резко повышенный нагрев буксы. Это может произойти из-за неисправности подшипников: разрыва внутреннего кольца, малого осевого и радиального зазоров подшипников, излома или износа сепаратора, отсутствия или потери смазкой своих свойств, неправильной сборки подшипников и других деталей, попадания посторонних тел (песок, металлические включения, и т.п.), неправильной сборки тележки (перекос рамы, неточная установка шплинтов и т.д.). В этом случае прежде всего проверить внешним осмотром состояние буксового узла, затем вскрыть смотровую крышку для определения состояния подшипников и торцевого крепления. Предварительно переднюю часть буксы тщательнопротереть. При обнаружении вышеперечисленных и других неисправностей колесную пару заменить, а обе буксы этой колесной пары подвергнуть средниму ремонту. Для букс вагонов с роликовыми подшипниками применяется ж.д. смазка ЛЗ-ЦНИИ по ТУ 0254-307-00148820-95, представляющая собой однородную мазь от светло-желтого до темно-желтого цвета. Наряду со смазкой ЛЗ-ЦНИИ применяется пластичная смазка БУКСОЛ по ТУ 0254-107-01124328-2001. На смотровых крышках буксовых узлов, заправленных смазкой БУКСОЛ, после среднего ремонта наносится трафарет «БУКСОЛ», а на левом верхнем болту крепительной крышки левой шейки оси устанавливается бирка, на которой выбита маркировка «БУКСОЛ». При поступлении в ремонт колесных пар, заправленных смазкой БУКСОЛ, при производстве ремонтных работ добавляется та же смазка. Запрещается добавлять и (смешивать) смазку БУКСОЛ в буксовые узлы, эксплуатируемые на смазке ЛЗ-ЦНИИ. Для буксовых узлов колесных пар вагонов с толщиной ободьев колес менее 35 мм в зимний период с 1 сентября по 1 марта производится внеочередная профилактическая ревизия в полном соответствии с требованиями Инструктивных указаний № 3-ЦВРК. О проведенной ревизии буксового узла на смотровой крышке буксы правой шейки оси наносится надпись с помощью трафарета: буква Р, две последние цифры года проведения ревизии, присвоенный номер ВЧД-20 (1064). Результаты ревизии руководитель пункта заносит в журнал ВУ-92. (№ Н-924у от 01.09.03). При подготовке колесных пар к ремонту производят: - сухую очистку от грязи, остатков наслоения краски и смазки элементов колесных пар; - визуальный осмотр и измерения геометрических параметров элементов колесных пар и корпусов букс на соответствие нормам, установленным настоящим РД; - определение ремонтопригодности и объемов работ. При визуальном осмотре проверяют состояние элементов колесных пар, наличие бирок, знаков маркировки и клейм, предусмотренных настоящимРД, а также состояние буксовых узлов. Выявленные трещины и другие подозрительные места выделяют с помощью несмываемых красителей (например, краска или маркеры). Особое внимание должно быть обращено на места сопряжения подступичных частей оси и ступиц колес с целью выявления признаковослабления прессовой посадки или сдвига колес на оси. Характерные признаки ослабления и сдвига колеса на оси: - разрыв краски у ступицы по всему периметру соединения колеса с осью и появление коррозионной полосы (ржавчины) или масла из-под ступицы свнутренней стороны колеса; - среднее значение расстояния между внутренними боковыми поверхностями ободьев колес, определенное по измерениям в четырех точках, расположенных в двух взаимно перпендикулярных плоскостях, не соответствуетустановленной норме. При наличии ослабления или сдвига колеса на оси колесной паре выполняют капитальный ремонт. При сдвиге буксового узла вдоль шейки оси колесной пары, механических повреждениях корпуса буксы, наружных колец и уплотнений подшипников кассетного типа под адаптер (разрушение, следы ударов, отколы, трещины, деформации), наличии следов выброса смазки на диск и/или обод колеса через уплотнения корпуса буксы или уплотнения подшипника кассетного типа, колесной паре выполняют средний ремонт. Колесным парам с буксовыми узлами, которым по результатам визуального осмотра и измерениям не требуется проведение среднего ремонта, выполняют входной вибродиагностический контроль буксовых узлов. Приотрицательном результате вибродиагностического контроля (показатель –«брак») одного или двух буксовых узлов одной колесной пары, колесную парунаправляют в средний ремонт. При положительном результате вибродиагностического контроля (показатель – «норма») колесную парунаправляют в текущий ремонт. Результаты входного вибродиагностического контроля буксовых узлов за каждую смену оформляют документом (распечатка сэлектронного носителя в виде протокола, отчета и т.п.), в котором должны быть указаны: дата проведения диагностики буксовых узлов, номера колесных пар и результат диагностики («брак» или «норма») каждой колесной пары. Документ подписывают специалист, произведший диагностику, и мастер (или другое уполномоченное лицо), и хранят на ремонтном предприятии не менее 8 лет. При проведении вибродиагностического контроля температура буксовых узлов должна быть не ниже плюс 10о С. Колесные пары, требующие среднего или капитального ремонта, должны быть обмыты в соответствии с требованиями. Колесные пары, обмывают в моечных машинах техническими моющими средствами (ТМС), допущенными к применению установленным порядком, при этом температурамоющих растворов должна соответствовать приведенной в ТУ на моющиесредства. Допускается производить обмывку колесных пар, корпусов букс и ихдеталей с использованием установок высокого давления, а также установокобмывки шеек осей колесных пар. Запрещается производить обмывку колесных пар с установленными на них буксовыми узлами Результаты входного контроля колесных пар и требуемый вид ремонта фиксируют в натурных колесных листках формы ВУ-51, в журналеформы ВУ-53 и в «Ремонтной карточке на колесную пару грузового вагона» всоответствии с Инструктивными указаниями о порядке ее заполнения икодирования с момента ввода в действие на национальном уровне автоматизированного банка данных колесных пар (АБД КПГВ). Текущий ремонт колесных пар выполняют: при каждой подкатке колесных пар под вагоны, до шести месяцев - текущий ремонт не производится. Допускается при проведении вагону ТР подкатывать под него колесные пары без выполнения им текущего ремонта при условии их подкатки под вагонна том же участке ТР, где они были выкачены из-под другого вагона, или надругом участке ТР, входящем в структуру того же ремонтного или эксплуатационного предприятия. На подкатываемые колесные пары должныбыть оформлены пересылочная ведомость формы ВУ-50 и натурный колесныйлисток формы ВУ-51, при этом параметры колесных пар должны соответствовать требованиям; при восстановлении профиля поверхности катания колес без демонтажа буксовых узлов; при проведении профилактических мероприятий по отдельным указаниям железнодорожных администраций или владельцев инфраструктуры;при положительном результате входного вибродиагностического контроля (показатель – «норма») буксовых узлов колесных пар;при ослаблении (или отсутствии) болта М20 крышки крепительной и/или болтов М12 крышки смотровой буксового узла. При текущем ремонте колесных пар выполняют: Восстановление профиля поверхности катания колес (при необходимости); Техническое диагностирование буксовых узлов, при котором: - у буксовых узлов с подшипниками всех типов в корпусе буксы крышку смотровую снимают, место прилегания ее к крышке крепительнойочищают и протирают насухо. Крышки смотровую и крепительную осматриваютна соответствие требованиям, при браковке их заменяют новыми илиисправными. Болты М12 и М20 крепления крышек, имеющие деформацию или споврежденной резьбой, бракуют и заменяют новыми или исправными. - проверяют качество смазки в передней части корпуса буксы (только для подшипников роликовых цилиндрических). Обводнение, загрязнение смазки, наличие в ней металлических включений и механических примесей недопускается, при наличии хотя бы одного из перечисленных признаков колеснойпаре производят средний ремонт. Потемнение смазки не является браковочнымпризнаком. Годную к эксплуатации смазку из передней части буксового узлаперекладывают в смотровую крышку, которую помещают внутренней сторонойвверх в закрываемую емкость. Состояние смазки определяют органолептическимметодом после растирания небольшой порции смазки на тыльной стороне рукиили суконном материале, или зеркале (при необходимости используют лупу скратностью увеличения не менее 3-х). Выброс смазки с примесью металлических частиц в крышку смотровую или из-под шайбы защитной подшипника сдвоенного и уплотнения подшипникакассетного типа является браковочным признаком, колесной паре производятсредний ремонт. - проверяют визуально состояние видимых частей подшипника. У подшипников всех типов трещины, изломы, отколы или разрушения видимых деталей не допускаются. При наличии повреждений колесной паре производят средний ремонт; - проверяют состояние торцевого крепления подшипников на шейках осей колесных пар. Средний ремонт колесным парам выполняют: - после крушений и аварий поездов всем колесным парам поврежденных вагонов; - после схода вагона с рельсов (колесным парам сошедшей тележки); - при повреждении вагона от динамических ударов падающего груза при погрузке или выгрузке (всем колесным парам вагона); - при отсутствии или невозможности прочтения знаков и клейм о проведении последнего среднего ремонта на торце шейки оси; - при отсутствии бирки на буксовом узле или невозможности прочтения на ней или на шайбе стопорной подшипников кассетного типа подадаптер знаков и клейм о проведении последнего среднего ремонта при ремонте или подкатке колесной пары под вагон; - через два восстановления профиля поверхности катания колес обточкой колесных пар с буксовыми узлами, оборудованными двумяподшипниками роликовыми цилиндрическими. Количество обточек колесных пар с буксовыми узлами, оборудованными подшипниками сдвоенными или подшипниками кассетного типа, не регламентируется в течение межремонтного срока для подшипников; колесным парам с буксовыми узлами, оборудованными: - двумя подшипниками роликовыми цилиндрическими и сдвоенными типа 46-882726Е2МС43, прошедшими последний средний ремонт пять и более лет назад; - подшипниками кассетного типа и сдвоенными типов Н6-882726Е2К1МУС44 и Н6-882726Е2К2МУС44, прошедшими последнийсредний ремонт восемь и более лет назад или имеющими пробег 800 тыс. км и более; при отрицательном результате входного вибродиагностического контроля (показатель - «брак») буксовых узлов колесных пар;при демонтаже буксовых узлов с последующим их ремонтом; при сдвиге буксового узла вдоль шейки оси колесной пары; при недопустимом нагреве буксового узла или повреждении буксового узла, требующего его демонтажа; при повреждении наружных колец и уплотнений подшипников кассетного типа под адаптер; при выбросе смазки на диск и/или обод колеса через уплотнения корпуса буксы или уплотнения подшипника кассетного типа; при выбросе смазки с примесью металлических частиц в крышку смотровую или из-под шайбы защитной подшипника сдвоенного и плотненияподшипника кассетного типа;при наличии в передней части корпуса буксы воды или льда; при наличии на поверхности катания колес колесных пар: - с буксовыми узлами, оборудованными подшипниками роликовыми цилиндрическими и сдвоенными: а) неравномерного проката – 2,0мм и более; б) ползуна – глубиной 1,0мм и более; в) навара – высотой 1,0мм и более; - с буксовыми узлами, оборудованными подшипникамикассетного типа: а) неравномерного проката – 3,0мм и более; б) ползуна – глубиной 2,0мм и более; в) навара – высотой 2,0мм и более. Проверка неравномерного проката производится измерением его в сечении с максимальным износом и с каждой стороны от этого сечения на расстоянии 500,0 ±50,0мм.; при несоответствии осевого зазора подшипников кассетного типа установленной величине, которая должна быть в диапазоне значений 0,01…0,40мм;при проведении сварочных работ на кузове вагона или тележке без соблюдения требований; при КР и КРП вагонов. При среднем ремонте колесных пар производят: обмывку колесных пар, корпусов букс и их деталей, элементов торцевого крепления подшипников и демонтированных с оси подшипниковроликовых цилиндрических; демонтаж по 21 и монтаж по 24 буксовых узлов. При неисправности одного буксового узла колесной пары в обязательномпорядке производят демонтаж второго буксового узла, ремонт подшипников роликовых цилиндрических, восстановление профиля поверхности катания колес (при необходимости); НК элементов колесных пар и деталей подшипников; выходной вибродиагностический контроль буксовых узлов. Геометрические параметры и величины износов элементов колесных пар должны соответствовать нормам, приведенным в таблице 2.2. 2.4. Выбор потребного оборудования подъемно-транспортных устройств и приспособлений На колесном участке выполняют обыкновенное и полное освидетельствование колесных пар, полную и промежуточную ревизию букс, ремонт колесных пар – обточку колес, ремонт подшипников (шлифовка торцовроликов и бортов наружных колец). Колесный участок включает отделения: демонтажное, колесное, роликовых подшипников (комплектовочное), монтажное, промежуточной ревизии букс. Допускается производить демонтаж букс и промывку деталей буксовогоузла не в отдельном помещении, а на рабочих позициях, размещенных на площадях колесного или тележечного участков. Отделения роликовых подшипников (комплектовочное) и монтажноедолжны размещаться в изолированных помещениях. В этих отделениях регламентирована температура воздуха, а также требования к полу и облицовке стенпомещений. В случае поступления в ремонт колесных пар, требующих промежуточной ревизии букс, очистка осей и колес должна производиться сухим способом. Регламентом технической оснащенности предусмотрено следующее технологическое оборудование для освидетельствования и ремонта колесных пар: –подъемно-транспортное: кран-балка с тельфером расчетной грузоподъемности, поворотное устройство, толкатель колесной пары, транспортеркорпусов и деталей букс, желоб транспортный для передачи подшипников вроликовое отделение; –моечное: машина для обмывки колесных пар, машина для обмывкиподшипников, машина для обмывки корпусов букс и деталей буксового узла; –механическое: колесотокарные станки, станок фрезерный для механической обработки корпусов букс, заточный станок, станок для шлифовки роликов подшипников, станок для шлифовки образующей поверхности роликовподшипников, станок для шлифовки, зачистки наружных и внутренних колецподшипников, технологическая линия по ремонту роликовых подшипников; –слесарно-монтажное: стенд для демонтажа буксового узла, стенд длямонтажа буксового узла, приборы и средства для измерения диаметра шейкиоси и посадочного диаметра внутренних колец подшипников, стенд для дефектации полиамидных сепараторов подшипников, приборы и средства для измерения длины и диаметров роликов подшипников. В состав этой группы оборудования включены также: установка для измерения геометрических размеровпараметров колесных пар, установка для контроля параметров буксовых узлов,стенд для обкатки роликовых подшипников после монтажа буксовых узлов, установка для измерения радиальных зазоров подшипников, прибор для измерения осевых зазоров подшипников. В роликовом отделении к слесарно-монтажному оборудованию отнесены установка для контроля внутренних колец на шейке оси, установка для подбора сепараторов подшипников, установкадля контроля размеров колец подшипников, установка для подбора лабиринтных колец, установка для подбора подшипников по диаметру. В монтажном отделении предусмотрено наличие следующего слесарногооборудования: индукционный нагреватель для снятия внутренних колец подшипников и лабиринтных колец с шейки оси колесной пары, электрическаяпечь или масляная ванна для нагрева внутренних колец подшипников и лабиринтных колец перед установкой, стенд длявыпрессовки подшипников из корпуса буксы, установка для затяжки гайки М-110 торцевого крепления, манипулятор, гайковерт реверсивный. При проведении сварочно-наплавочных работ на колесно-роликовых участках необходимо иметь следующее оборудование: установка для нагрева ко-лесных пар перед наплавкой, установки для наплавки гребней колесных пар,резьбы М-110 на осях колесных пар, корпусов букс, термокамера для выдержкитемпературы остывания колесных пар после наплавки, установка для напыления шеек осей колесных пар.На колесно-роликовом участке необходимо иметь камеры для окраскиэлементов колесных пар, стенд выходного контроля параметров колесной парыв сборе, АРМ «Колесо» в составе АСУ ВЧДР. Для примера приведем некоторые типы оборудования, применяемого наколесных участках: –Установки для подъема и опускания колесной пары - УПКП-01П (рисунок 2.17.).  Рисунок 2.17– Установки для подъема и опускания колесной пары - УПКП-01П. Установка УПКП-01П предназначена для подъема колесных пар железнодорожного транспорта на эстакаду (высотой 580…620мм.). Составными частями установки УПКП-01П являются: рама, пневмоцилиндр, узел вала, пульт управления, рычаги нижние, рычаги верхние, накладки. - Установка для демонтажа внутренних подшипниковых колец шейки оси колесной пары - УДВКП-1 (рисунок 2.18).  Рисунок 2.18– Установка для демонтажа внутренних подшипниковых колец шейки оси колесной пары - УДВКП-1. Предназначена для демонтажа внутренних подшипниковых и лабиринтных колец буксовых узлов на шейках осей вагонных колесных пар в условиях вагоноремонтных заводов и ремонтных цехов железнодорожных депо. |