Оглавление

Описание конструкции и служебного назначения детали 2

Выбор и обоснование заготовки 3

Расчет калибра-скобы 4

Приложение А4: 8

8

Объект задания - деталь «скалка-рейка», входит в состав цилиндрического двухступенчатого редуктора, вспомогательного привода перемещения ковочного манипулятора. В качестве ремонтируемого изделия изготавливается на ПТО

ВАЗа.Вал-шестерня работает в условиях действия радиальной сосредоточенной знакопеременной нагрузки и крутящего момента с привода редуктора. Поэтому, в качестве материала детали конструктором рекомендована сталь 40Х ГОСТ 4543-71. Согласно заводскому техпроцессу, в процессе обработки деталь, после чернового точения, чистового точения, фрезерной обработки проходит последующее цементирование до твердости 636...715 МПа по HRCэ (40...45 HRCэ). После этого абразивным инструментом срезается цементированный слой, на поверхностях, подлежащих дальнейшей обработке резанием.

Скалка-рейка представляет собой ступенчатый вал с наибольшим наружным диаметром

Ø 22 мм, на котором нарезан левосторонний косой зуб эвольвентного профиля и имеется шпоночный паз. На наружной поверхности имеются чистовые размеры - два диаметра

Ø 22f7 и Ø 16k6

Вал имеет торцевые центровые отверстия формы А. Наиболее точный размер вала-шестерни - седьмой квалитет. Точность зубчатого венца - 7 - С. Наиболее жесткий допуск на расположение поверхностей - радиальные и торцовые биения относительно базы Б (ось центров) - не более 0,02 мм, некруглость Ø22f7 - не более 0,003 мм. Наиболее высокая шероховатость - Ra = 1,6 мкм. В качестве материала детали конструктором назначена сталь 40Х по ГОСТ 4543-71

В качестве заготовок в массовом и крупносерийном типе производства широкое применение получили штампованные поковки. Конфигурация такой заготовки приближена к форме готовой детали, кроме того, упорядоченная кристаллизация металла при выполнении операции штамповки создает более равномерную структуру металла, что немаловажно при обработки такой заготовки резанием. На базовом предприятии в качестве заготовки используется цилиндрическая поковка для изготовления двух заготовок, либо прокат, разрезаемый по длине на соответствующие части. Будут сравниваться два варианта заготовки - заготовка из проката и штампованная поковка на кривошипном горячештамповочном прессе (КГШП). Технологический процесс обработки заготовок при переходе от прутка к поковке принципиально не меняется - отличаются лишь припуски на мехобработку и коэффициент использования материала.

Для изготовления детали наружным диаметром Ø 22 мм на производстве используется цилиндрическая поковка диаметром Ø 26 мм. Ближайшее большее значение диаметра для горячекатанной круглой стали Ø 60 мм по ГОСТ 2590-88. Масса одного метра такого круга - 22,195 кг [ГОСТ 2590-88]. Длина заготовки из проката складывается из дины заготовки 136 мм, ширины прореза сегментной дисковой пилой (6 мм для пилы диаметром 700 мм. Таким образом, длина заготовки будет равна: L = 136 + 6 = 142 мм

Из одного метра проката, выходит: 1000 : 142 = 7,04 заготовки.

Масса каждой из пяти заготовок, с учетом остатка, соответственно:

Q = 22,195 : 7 = 3,17 кг. Масса отходов q определяется как разность массы заготовки и готовой детали: q = Q - М = 3,17 - 0,288 = 2,88 кг Цена за 1 кг материала заготовки, по данным базового предприятия составляет 1 рубль 71 копейку за килограмм. Для расчетов принимается S = 0,171 руб/кг. Стоимость тонны отходов составляет по данным предприятия 28,1 руб.

Учитывая значительное превышение стоимости по сравнению с заготовкой-поковкой дальнейший рассчет производить не целесообразно. В качестве загтовки детали принимаем поковку.

Расчет калибра-скобы

1. Цель работы – изучение сущности контроля деталей гладкими калибрами и методики расчета их предельных и исполнительных размеров.

2. Общие сведения Для выполнения операций технического контроля в условиях массового и крупносерийного производства широко используют калибры.

2.1. Калибры – это бесшкальные измерительные инструменты, предназначенные для контроля размеров элементов деталей, их геометрической формы и взаимного расположения. В зависимости от формы контролируемой поверхности различают калибры гладкие, резьбовые, шлицевые, шпоночные, конусные и профильные. В массовом и серийном производствах наиболее распространен контроль размеров деталей гладкими калибрами, называемыми часто предельными. Гладкие калибры (рис.1) имеют гладкую рабочую поверхность: плоскую, цилиндрическую, коническую или сферическую.

Рис. 1 Гладкий калибр

Контроль размеров элементов деталей с помощью гладких калибров сводится к следующему.

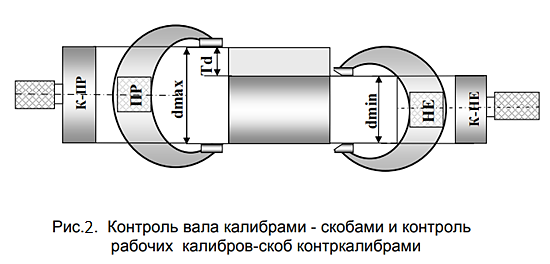

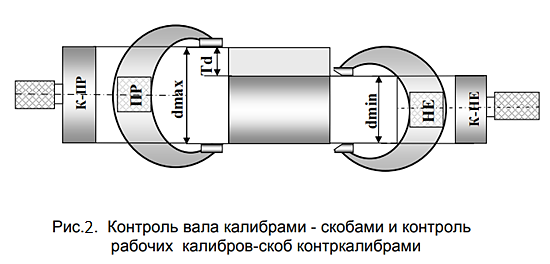

Для контроля валов изготавливают два предельных калибра-скобы (рис.1). Калибр-скобу ПР выполняют по диаметру, близкому к наибольшему предельному размеру вала dmax, а калибр-скобу НЕ – по диаметру, близкому к наименьшему предельному размеру вала dmin.

Если калибр-скоба ПР пройдет по диаметру вала, а калибр-скоба НЕ не пройдет, то деталь считается годной по контролируемому размеру вала.

Любое нарушение указанных условий годности при контроле диаметров отверстий и валов гладкими калибрами является основанием для вывода о негодности деталей, причем если оба калибра ПР и НЕ не проходят, то деталь относят к бракованным, но исправимым. Если оба калибра ПР и НЕ проходят, то деталь относят к бракованным и неисправимым. Таким образом, c помощью калибров нельзя определить действительные размеры контролируемых элементов деталей, можно только установить находятся ли их действительные размеры в пределах заданного поля допуска.

В основу конструирования предельных гладких калибров положен принцип подобия (принцип Тейлора), согласно которому проходные калибры по форме и размерам должны являться прототипом сопрягаемой детали и контролировать в комплексе все виды погрешности. Это обеспечивает собираемость деталей. Непроходные калибры должны иметь контакт, приближающийся к точечному, чтобы проверять только собственный размер элемента, не нарушен ли его предел минимума материла.

Гладкие калибры по назначению рабочие калибры, которые используются непосредственно на рабочем месте для контроля размеров деталей;

они подразделяются на рабочие проходные (ПР) и рабочие непроходные (НЕ); рабочие калибры, изношенные до установленного предела, используются в качестве приемных при контроле размеров изделий заказчиком; контрольные калибры, которые предназначены для контроля и регулировки рабочих калибров-скоб в процессе их использования, а также для контроля при их изготовлении. Различают три контрольных калибра:

для рабочей скобы ПР – контркалибр К-ПР и контркалибр износа К-И;

для рабочей скобы НЕ – контркалибр К-НЕ.

Контркалибры к калибрам для отверстий не предусмотрены, так как их легче, удобнее и дешевле измерять универсальными средствами измерений;

Расчёт предельных и исполнительных размеров калибров для контроля валов

Номинальным размером для проходного калибра-скобы является наибольший предельный размер вала dmax (рис.2).

Номинальным размером для непроходного калибра-скобы является наименьший предельный размер вала dmin (рис.2).

Для контроля калибров-скоб предусмотрены контрольные калибры (контркалибры). Контркалибрами являются калибры-пробки, калибры-колца. Взамен контрольных калибров допускается применять универсальные измерительные приборы, плоскопараллельны концевые меры.

Номинальные размеры контркалибров такие же, как и рабочих калибров-скоб, для которых они предназначены, т.е. для контркалибров К-ПР – dmax, для контркалибра К-НЕ – dmin

Рисунок 2 Контроль вала калибрами - скобами и контроль рабочих калибров-скоб контркалибрами

Обозначения размеров и допусков:

dmin – наименьший предельный размер вала;

dmax – наибольший предельный размер вала;

Td – допуск вала;

H1 – допуск на изготовление калибров для вала;

z1 – отклонение середины поля допуска на изготовление проходного калибра-скобы относительно наибольшего предельного размера вала;

Y1 – допустимый выход размера изношенного проходного калибра-скобы за границу поля допуска вала;

α1 - величина для компенсации погрешности контроля калибрами валов размерами свыше 180 мм (для калибров, контролирующих размеры валов до 180 мм α = 0).

Hp – допуск на изготовление контркалибров

Допуски калибров

ГОСТ 24853-81 устанавливает допуски и отклонения на гладкие калибры для контроля отверстий и валов до 500 мм, изготавливаемых с точностью до 6-го до 17-го квалитетов

Для вала Ø16k6 определил предельные и исполнительные размеры ПР и НЕ сторон калибра-скоба, для этого

1. По ГОСТ 25347-82 определил предельные отклонения для вала Ø16k6

Верхнее отклонение es= +0,012

Нижнее отклонение ei= -0,001

По номинальному размеру диаметра вала и предельным отклонениям рассчитал предельные размеры вала

dmax=16,012

dmin= 15,999

2. По ГОСТ 24853-81 для вала Ø16 и 6 квалитета определил параметры Z1 = 2 мкм; Y1 = 1,5 мкм; H1 = 3 мкм; Hp = 1,2 мкм.

3. Расчёт предельных размеров ПР и НЕ сторон калибра-скобы

1) Расчёт для проходного калибра-скобы

а)Расчёт калибра предельного минимального значения

ПРmin= dmax-Z1 – H1/2

Где: Z1= 2 мкм, H1= 3

ПРmin=16,012-0,002-0,002/2=16,009

б) Расчёт калибра предельного максимального значения

ПРmax= dmax-Z1+ H1/2

ПРmax= 16,012-0,002+0,002/2=16,011

в) Расчёт калибра предельной изношенности

ПРизн.= dmax+Y1

Где Y1=1,5 мкм

ПРизн.=16,012+0,0015=16,0135

2) Расчёт исполнительных размеров непроходного калибра-скобы

Рисунок 3Схема расположения полей допусков калибров для заданного вала

НЕmin= dmin-H1/2

НЕmin= 15,999-0,003/2=15,984

НЕmax= dmin+H1/2

НЕmax= 15,999+0,003/2=16,014

Приложение А4:

|

Скачать 1.51 Mb.

Скачать 1.51 Mb.