Кп 2н125. zapiska (копия). Описание работы вертикальносверлильный станка модели 2Н

Скачать 1.99 Mb. Скачать 1.99 Mb.

|

Расчет шлицевВыбор шлицев производится исходя из характеристик валов в паспорте станка, а также согласно ГОСТ 1139-80. Так как при модернизации станка мы уменьшили его мощность и количество оборотов практически в двое, то расчёт на прочность можно не производить. Так как ранее станок рассчитывался на более высокие показатели мощностей. Таблица 8

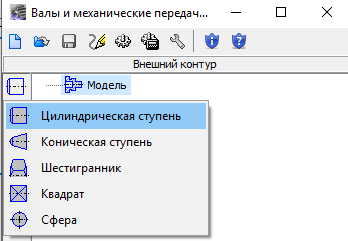

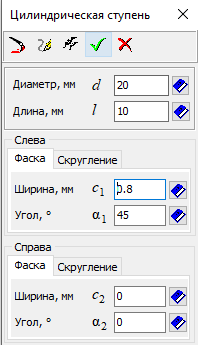

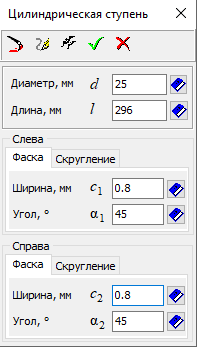

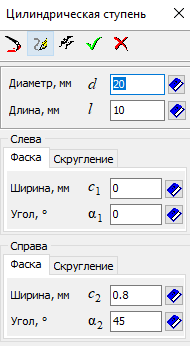

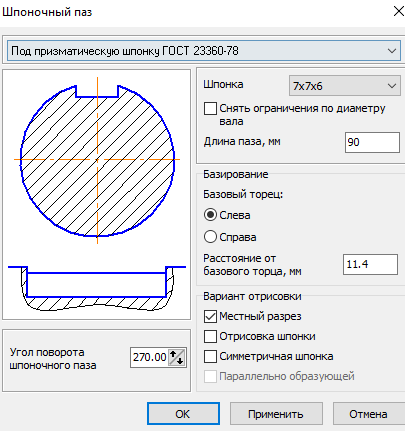

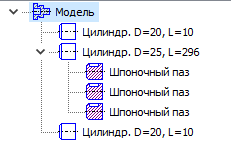

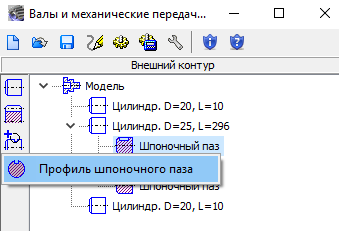

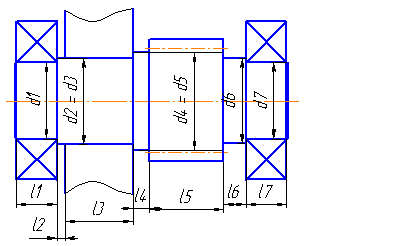

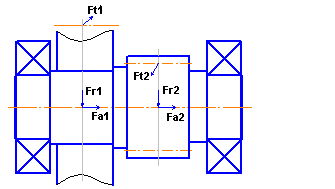

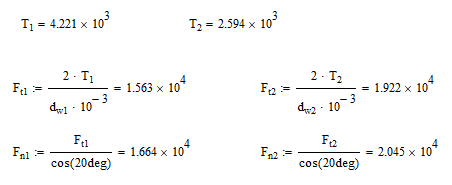

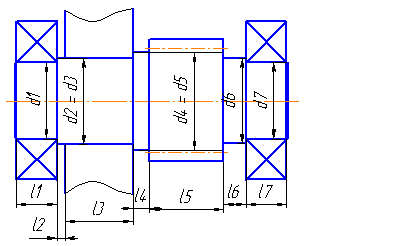

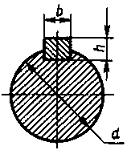

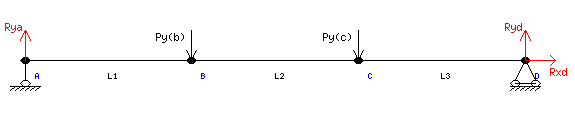

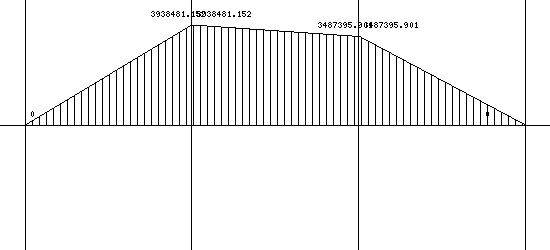

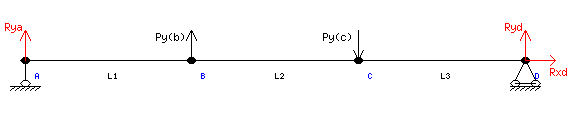

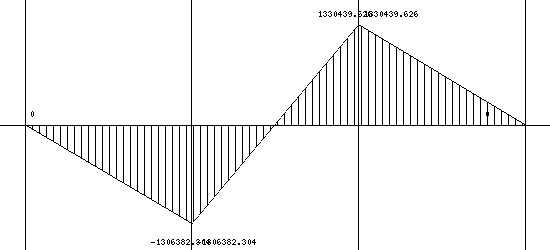

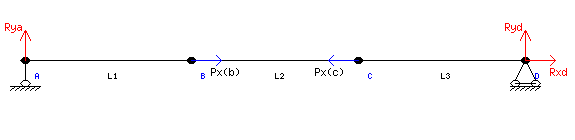

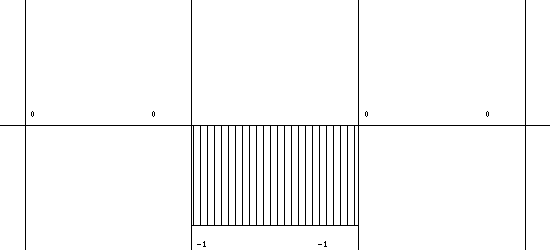

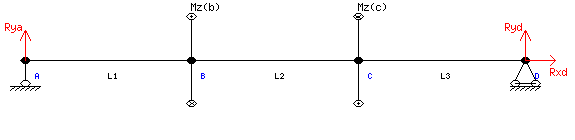

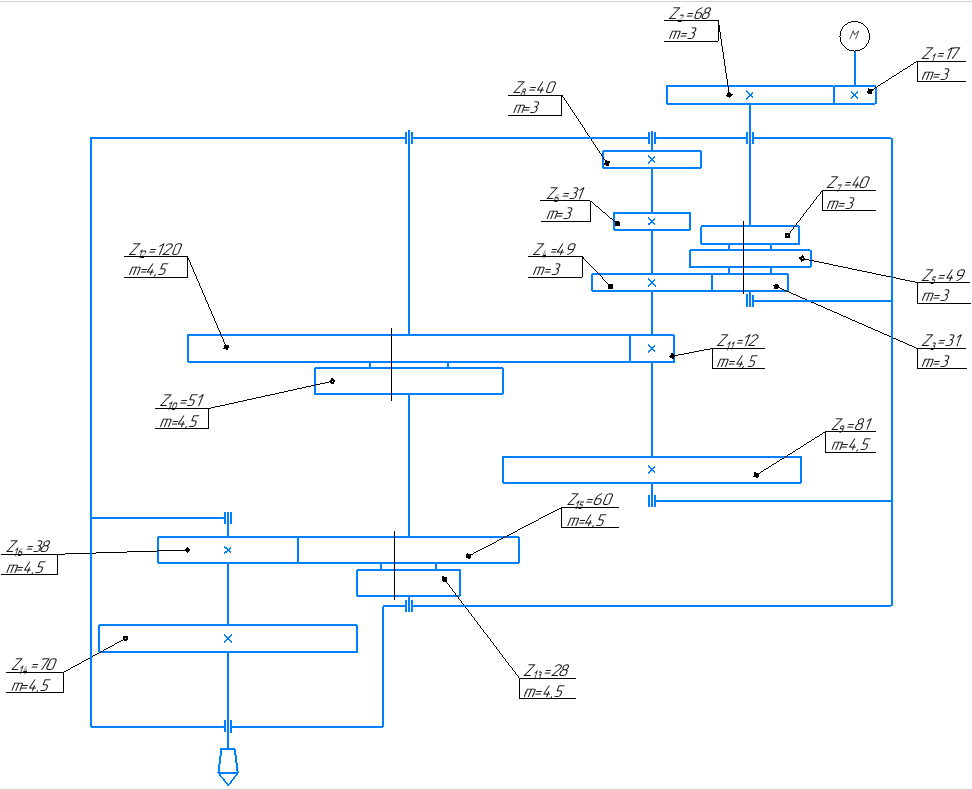

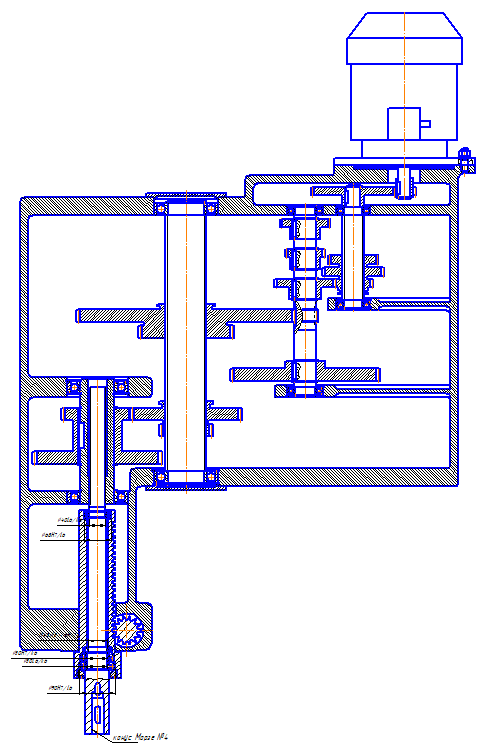

Компоновка свертки коробки скоростей Расчет и конструирование валовПостроение вала коробки скоростей, начинается теми же этапами, как и зубчатого колеса. Создаём новый лист, далее Валы и Механические передачи, Построение модели. Только в данном случае мы будем создавать цилиндры, а не зубчатые передачи.  Создаём цилиндрическую ступень под подшипник. Далее цилиндрическую ступень основного вала. И так же цилиндрическую ступень под второй подшипник     Далее создаём шпоночные пазы на Цилиндрической ступени основного подшипника. Создали все три шпоночных паза  Далее добавляем профили шпоночного паза и остальные элементы чертежа.  Упрощённая схема вала, предоставляемая для понимая размеров на сайте, на котором мы производим вычисления. Вычисления в данном случае производятся для вала (V) [7]    Ft- окружная сила, Fr – радиальная сила, Fa- осевая сила. Схема вала.  Размеры Согласно схеме: l1 = 30 мм; d1 = 90 мм; l2 = 235 мм; d2 = d3 = 102 мм; l3 = 32 мм; l4 = 214 мм; d4 = d5 = 102 мм; l5 = 32 мм; l6 = 125.5 мм; d6 = 102 мм; l7 = 30 мм; d7 = 90 мм; Нагрузки Окружная сила Ft1 = 15630 Н; Окружная сила Ft2 = 19220 Н; Радиальная сила Fr1 = 16640 Н; Радиальная сила Fr2 = 20450 Н; Осевая сила Fa1 = 1 Н; Осевая сила Fa2 = 1 Н; Передаваемый момент Т = 4221 Н∙м; Свойства материала σт = 750 МПа; τт = 450 МПа; Теоретическая часть Расчет на статическую прочность. Проверку статической прочтности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок (например, при пуске, разгоне, реверсировании, торможении, срабатывании предохранительного устройства). [1, стр. 165] Величина нагрузки зависит от конструкции передачи (привода). Так при наличии предохранительной муфты величину перегрузки определяет момент, при котором эта муфта срабатывает. При отсутствии предохранительной предохранительной муфты возможную перегрузку условно принимают равной перегрузке при пуске приводного электродвигателя. [1, стр. 165] В расчете используют коэффициент перегрузки Kп = Tmax/T, где Tmax - максимальный кратковременный действующий вращающий момент (момент перегрузки); T - номинальный (расчетный) вращающий момент. [1, стр. 165] Коэффициент перегрузки выбирается по справочной таблице 24.9 [1]. Для выбранного двигателя: Kп = 2.4 . В расчете определяют нормальные σ и касательные τ напряжения в рассматриваемом сечении вала при действии максимальных нагрузок: σ = 103Mmax/W + Fmax/A; τ = 103Mкmax/Wк, где Частные коэффициенты запаса прочности по нормальным и касательным напряжениям (пределы текучести σт и τт материала см. табл. 10.2[1]) [1, стр. 166]: Sтσ = σт/σ; Sтτ = τт/τ. Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений [1, стр. 166] Статическую прочность считают обеспеченной, если Sт ≥ [Sт], где [Sт] = 1,3...2 - минимально допустимое значение общего коэффициента запаса по текучести (назначают в зависимости от ответсвенности конструкции и последствий разружения вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля). [1, стр. 166]  Рис. 12 [рис. 10.13, в] Моменты сопротивления W при изгибе, Wк при кручении и площадь A вычисляют по нетто-сечению для вала с одним шпоночным пазом [1, стр. 166]: W = πd3/32 - bh(2d-h)2/(16d); Wк = πd3/16 - bh(2d-h)2/(16d); A = πd2/4 - bh/2. При расчетах принимают, что насаженные на вал детали передают силы и моменты валу на середине своей ширины. [1, стр. 164] Расчет на статическую прочность Расчет на статическую прочность. Расчет на прочность производится с помощью программных средств сайта sopromat.org Длины участков для расчетных схем вала: L1 = 266 мм; L2 = 246 мм; L3 = 156.5 мм. Расчетная схема вала для построения эпюры Mx:  Эпюра Mx:  Расчетная схема вала для построения эпюры My:  Эпюра My:  Расчетная схема вала для построения эпюры N:  Эпюра N (осевые факторы):  Расчетная схема вала для построения эпюры Mкр:  Эпюра Mкр:  Очевидно, что опасным является место зубчатого зацепления, в котором действуют все виды внутренних факторов. Рассмотрим его: Mx = 3938481 Н∙мм; My = 1330440 Н∙мм; F = 1 Н; Mк = 4221 Н∙м; Mmax = 9977104.3 Н∙мм; Fmax = 2.4 ∙ 1 = 2.4 Н; Mкmax = 2.4 ∙ 4221 = 10130.4 Н∙м. Расчетный диаметр в сечении вала-шестерни: d = 102 мм. W = 104183.85 мм3; Wк = 208367.7 мм3; A = 8171.28 мм2. σ = 95.76 МПа; τ = 48.62 МПа. Частные коэффициенты запаса: STσ = 7.83; STτ = 9.26; Общий коэффициент запаса: ST =5.98. Расчет подшипниковПригодность подшипников определяется сопоставлением расчётной динамической грузоподъёмности с базовой, или базовой долговечности с требуемой по условиям: Crp ≤ Cr или L10h ≥ Lh. Требуемая долговечность подшипника Lh = 8,4· 103 Расчётная динамическая грузоподъёмность определяется по формуле:  где: RE – эквивалентная динамическая нагрузка, Н; ω – угловая скорость вала, с-1; m – показатель степени, m = 3. RE = V· Rr ·Kб ·Kт где: V – коэффициент вращения, V = 1 (при вращении внутреннего кольца подшипника); Rr – суммарная реакция подшипника, Rr= 5649,6Н; Kб – коэффициент безопасности, =1,15; Kт – температурный коэффициент, = 1.   кН кН33,2 кН > 29,2 – условие Crp ≤ Cr выполняется. Произведём расчёт подшипника на долговечность:  (4.38) (4.38) Расчёт подшипника на долговечность выполняется. Выбранные пошдшипники смотрите в спицификации. Выбор подшипников Рассмотрим факторы, влияющие на выбор подшипников в процессе проектирование коробки передач токарного станка: двигатель 7,5 кВт, что является средним по мощности двигателем цилиндрические зубчатые колеса. При зацеплении и при передаче крутящего момента цилиндрическими з.к. возникают радиальные и тангенциальные нагрузки, осевые нагрузки практически отсутствуют. Зубчатые передачи передают умеренные усилия. Нет необходимости применять подшипники с высокими показателями восприятия радиальных и осевых усилий Подшипники и подшипниковые узлы должны будут воспринимать спокойную нагрузку, не предполагается ударных и толчковых нагрузок В конструкции коробки скоростей реверс не предусмотрен, что увеличит долговечность подшипников и снизит нагрузки Из расчета валов видно, что на опоры валов, т.е. подшипники не накладываются критические нагрузки Максимальная частота вращения выходного вала 1000 об/мин, что не является показателем высокоскоростной коробки скоростей, т.е. данная коробка скоростей не является быстроходной Наличие места. Нет нужды заменять шарикоподшипники роликоподшипниками для экономии места. Температурный диапазон маленький. Станок предполагает работу в цеховом помещением со средней влажностью и средней температурой. Тепловые деформации валов ,в следствие выделения тепла при зубчатом зацеплении, температурном режиме не значительны. Построение кинематической схемы модернизированной коробки скоростей ОМП (в масштабе) Рис. 24. Схема коробки скоростей. Компоновка развертки коробки скоростей ЗаключениеВ данном курсовой работе на основе исходного вертикально сверлильного станка мною был проведен его анализ конструкции и устройство. Выполнен кинематический анализ и разработаны некоторые варианты структурных сеток модернизируемого ОМП. Построен график частот вращения для оптимальной структурной сетки и разработана кинематика коробки скоростей. Таким образом, в ходе выполнения курсового проекта закрепили теоретические знания, ознакомились со специальной технической литературой, научились самостоятельно рассчитывать и проектировать узлы станков. Так же были выполнены расчёты валов, зубчатых передач, подобраны подшипники, шлицы. Графическая часть работы представлена на листах формата А1 и А3. Список используемых источников.Паспорт станка 2Н150 Чернов Н.Н. «Металлорежущие станки» Издание четвёртое. Москва «Машиностроение» 1988. http://stanki-katalog.ru/ Дальский А.М. Справочник Технолога машиностроителя Том 2 Москва «Машиностроение» 2003. Расчет и проектирование металлорежущих станков: учебное пособие/ Гуртяков А.М.- Томск: Изд-во томского университета, 2011, 136 с. Кузнецов В.В., Схиртладзе А.Г. Проектирование металлорежущих станов. Методические указания к курсовому проектированию. - Москва МГОУ, 2005. Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х томах, Том 1. - 8-е изд., перераб. и доп. / Под ред. И. Н. Жестковой. - М.: Машиностроение, 2001. - 920 с., ил. Детали машин: Атлас конструкций: Учеб. пособие для студентов машиностроительных специальностей вузов. В 2-х ч. — Б. А. Байков, В. Н. Богачев, А. В. Буланже и др. — 5-е изд. — М.: Машиностроение, 1992. — 353 с.: ил. ГОСТ 23360-78. Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки. ГОСТ 1139-80. Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски. Допуски и посадки: Справочник. В 2-х ч./В.Д. Мягков, М.А.Палей, А.Б. Романов, В.А.Брагинский.-6-е изд.,перераб.и доп.-Л.:Машиностроение. Ленингр.отд-ние,1982.-Ч. 1. 543 с., ил. Допуски и посадки: Справочник. В 2-х ч./В.Д. Мягков, М.А.Палей, А.Б. Романов, В.А.Брагинский.-8-е изд.,перераб.и доп.-Л.:Машиностроение. Ленингр.отд-ние,2001.-Ч. 2. 608 с., ил. |