Кп 2н125. zapiska (копия). Описание работы вертикальносверлильный станка модели 2Н

Скачать 1.99 Mb. Скачать 1.99 Mb.

|

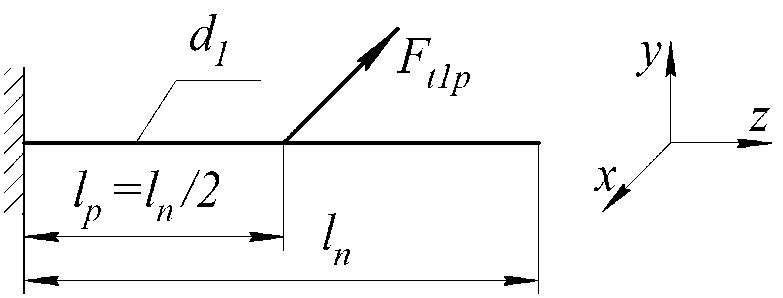

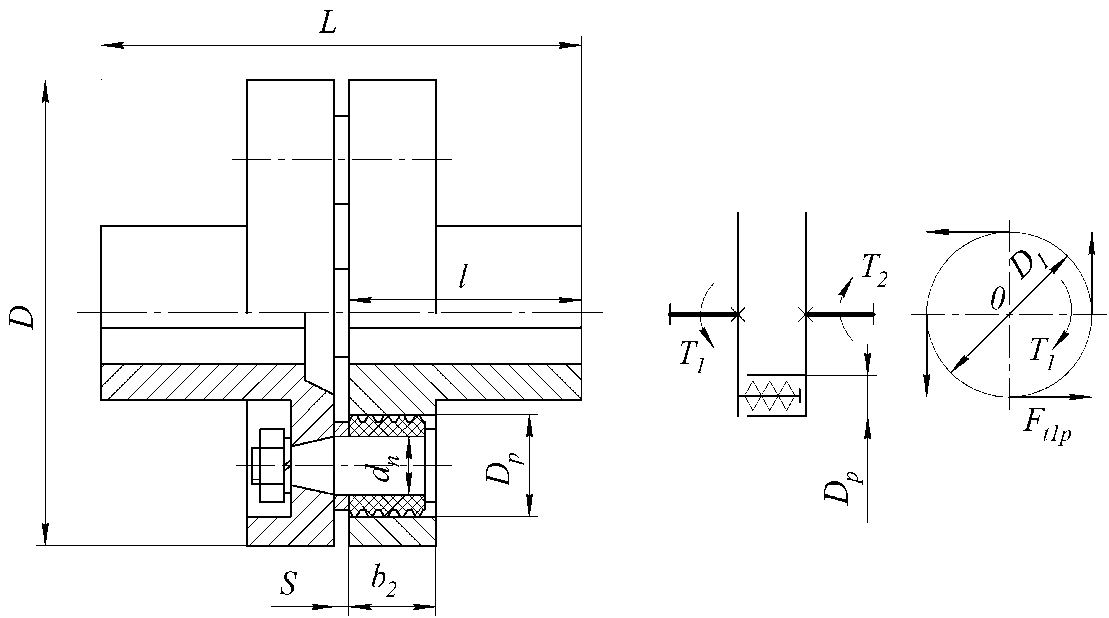

Расчет муфтыМуфту подбираем и рассчитываем в соответствии с заданием, из которого выбираем необходимые для расчета исходные данные: Для определения крутящего момента на валу электродвигателя привода главного движения используется номинальная мощность и номинальная частота вращения:  где  – мощность электродвигателя, кВт передаваемый момент Тн = 71,625Н·м; – мощность электродвигателя, кВт передаваемый момент Тн = 71,625Н·м; диаметры соединяемых муфтой валов: dэ/д = 20 мм и входного конца dвх = 20мм. При коэффициенте нагрузки Kн = 1,5 расчетный момент по формуле  По ГОСТ 21424 выбираем упругую втулочно-пальцевую муфту с допускаемым вращающим моментом [Т] = 250 Н·м, диаметрами посадочных отверстий 20 мм, исполнения 2: Муфта 250-38-2 ГОСТ 21424. Конструкция муфты показана на рисунке. Здесь же представлена ее расчетная схема.  а б в Рис. 12 Муфта упругая втулочно-пальцевая: а – конструкция; б – конструктивная схема; в – расчетная схема Ее техническая характеристика: габаритные размеры D×L =140×165 мм; длина ступицы l = 80 мм; диаметр пальцев dп =14 мм; число пальцев z=6; диаметр окружности расположения центров пальцев D1=105 мм; размеры гофрированных резиновых втулок Dр×lр=26×28 мм; предельная частота nlim=3800мин-1; допускаемые смещения осей валов: - радиальное Δr = 0,2 мм; - угловое γ = 1,5º; - осевое Δа = 1…5 мм; материал: полумуфт СЧ20; пальцев сталь 45, σТ=300 МПа. Нагрузочная способность муфты обусловлена прочностью пальцев на изгиб и резиновых втулок на смятие. Расчетная схема пальца представлена на рисунке .

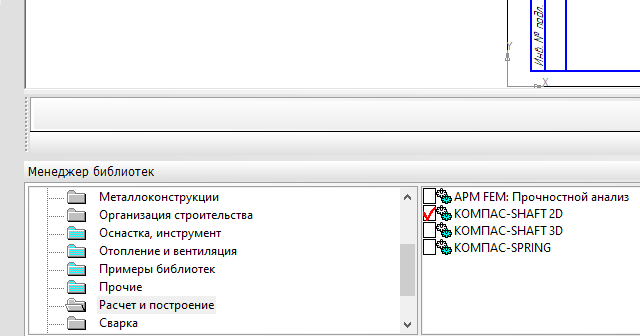

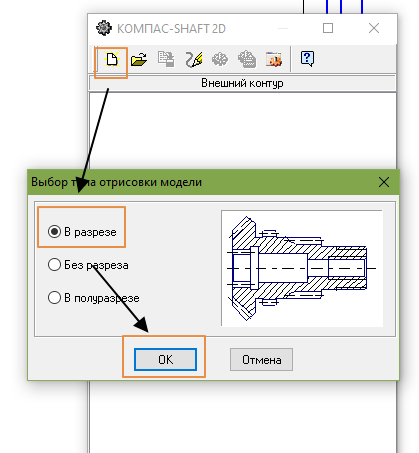

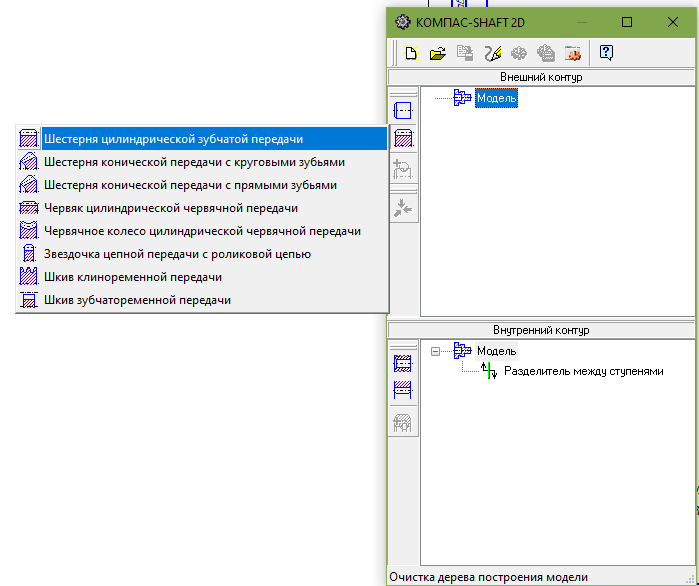

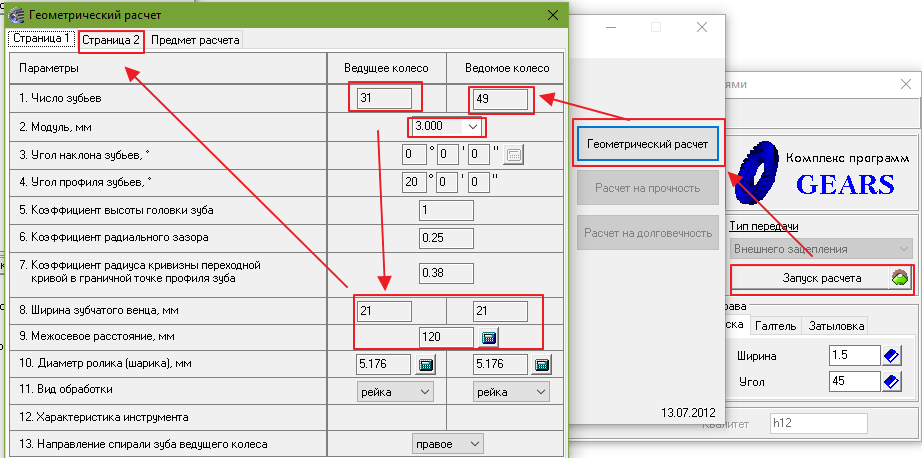

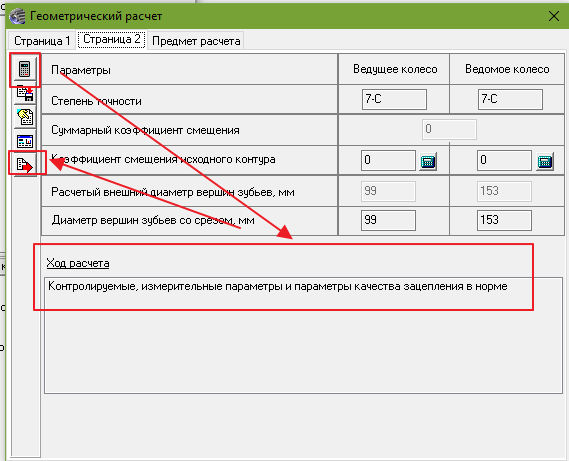

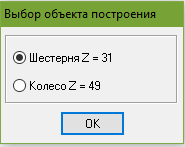

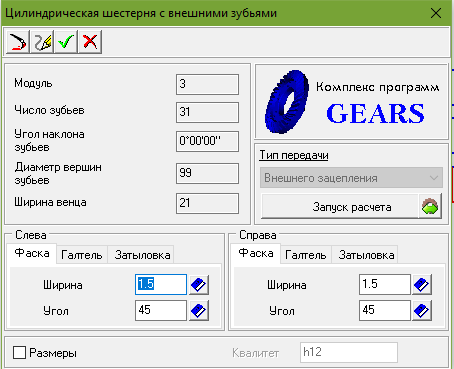

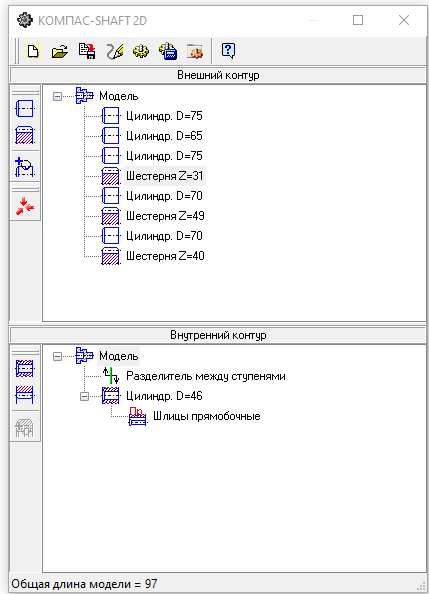

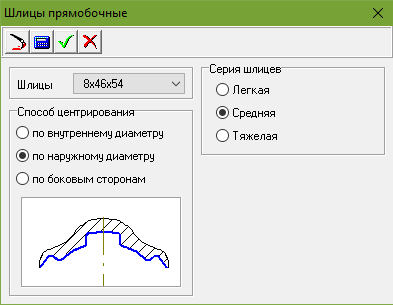

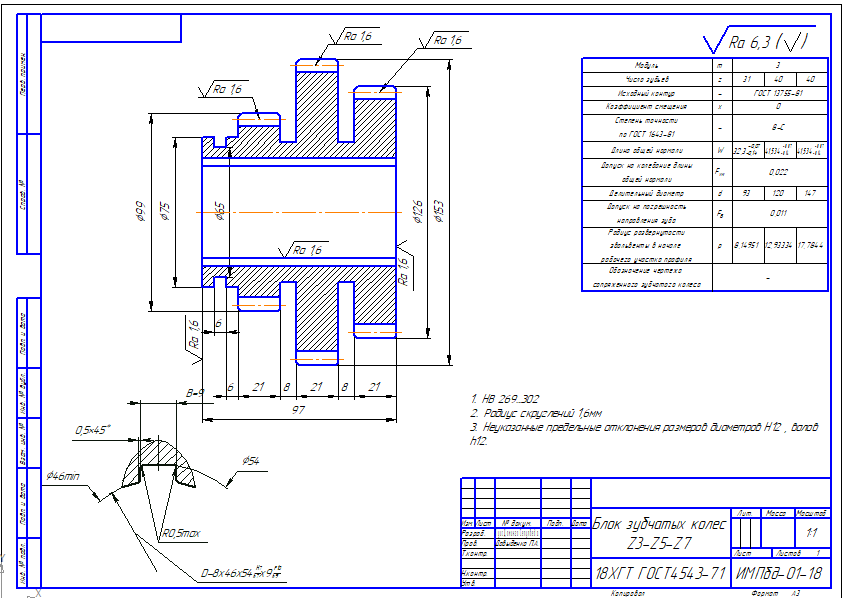

Выбираем допускаемое напряжение изгиба для материала пальцев  = (0,4 ... 0,5) σТ = (0,4…0,5)·300 = 120…150 МПа. = (0,4 ... 0,5) σТ = (0,4…0,5)·300 = 120…150 МПа.В соответствии с расчетной схемой и технической характеристикой выбранной муфты напряжение изгиба в опасном сечении пальцев  Напряжение смятия в резиновых втулках  По рекомендации допускаемое напряжение смятия [σсм] = 1,8…2 МПа. Следовательно, прочность пальцев и втулок обеспечена. Определение числа зубьев зубчатых колесВ коробках скоростей проектировочный расчет зубчатых колес ведется на усталость по контактным напряжениям и проверяются на изгиб. Характерной особенностью работы зубчатых колес станков является изменение в широком диапазоне как передаваемой мощности, так и числа оборотов, при которых работают зубчатые колеса, что находит отражение в определении коэффициента долговечности. Модуль цилиндрических зубчатых колес определяют по контактным напряжениям:  по напряжениям изгиба  где m – модуль, мм; N – мощность в цепи от электродвигателя до рассчитываемой шестерни с учетом КПД, кВт n – число об/мин шестерни передачи расчетной кинематической цепи, по которой на шпиндель передается примерно верхняя частота нижней трети диапазона регулирования, а nmin этого диапазона передает полную мощность; z – число зубьев рассчитываемой шестерни; i – передаточное отношение числа зубьев большего колеса к меньшему (i ≥ 1); ψ – отношение ширины зубчатого колеса b к модулю (ψ = b/m = 6 - 10); принимаем ψ = 7; y – коэффициент формы зуба табл. 4.3. [5] [σ]конт = 640 МПа – допустимое контактное напряжение для зубчатых колес из стали 40Х. Способ термообработки – улучшение до HB 230-260 табл. 4.4. [5]; [σ]изг = 215 МПа; N0 = 25*107 – базовое число циклов; k, kнер, kдин – коэффициенты соответственно долговечности, неравномерности распределения нагрузки вследствие деформации валов и динамичности kнер = 1; kдин = 1  где kN – коэффициент, характеризующий предполагаемое изменение мощности передаваемой рассчитываемой шестерней, kN = 1; kn – коэффициент, характеризующий работу передачи на различных частотах вращения; Т – расчетное время работы передачи в часах,  , ,Х – число поочередно включаемых передач между смежными валами Выбираем числа зубьев зубчатых колес, исходя из передаточного отношения по таблице приложения Д (стр.87, [7])                           В Компас v13 расчёт зубчатых колёс происходит следующим путём.  Далее нажимаем Цилиндрическая шестерня с внешними зубьями.  В появившемся окне выбираем Запуск расчёта, далее Геометрический расчёт, в следующем окне заполняем все необходимые ячейки что бы открылась страница 2   На странице 2 нажимаем расчёт, ждём расчёта данных. После завершения жмём на кнопку закончить расчёт.  выбираем колесо и нажимаем ОК.  Задаём значения фасок и выходим.  Создаём цилиндрическую поверхность слева на длину 97 и диаметром 46.  Далее создаём отверстие с шлицами. Добавляем все необходимые элементы, которые должны присутствовать на чертеже.  Далее сохранить модуль и выйти |