Реактор. Никифоров Р.С._ХТбз-1401. Оптимизация процесса получения капролактама из

Скачать 1.35 Mb. Скачать 1.35 Mb.

|

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «Тольяттинский государственный университет» Институт химии и инженерной экологии (наименование института полностью) Кафедра «Химия,химическиепроцессыитехнологии» (наименование кафедры) 18.03.01 Химическая технология (код и наименование направления подготовки, специальности) Химическая технология органических веществ (направленность (профиль)/специализация) БАКАЛАВРСКАЯ РАБОТА на тему «Оптимизация процесса получения капролактама из циклогексаноноксиманаПАО“КуйбышевАзот”»

Допустить к защите Заведующий кафедрой д.х.н.,профессорГ.И.Остапенко (ученая степень, звание, И.О. Фамилия) (личная подпись) «»2019 г. Тольятти 2019 Выпускная квалификационная работа 43 с., 4 рисунков, 10 таблиц, использовано 24 источника, 5 л. графического материала. ПРОИЗВОДСТВО КАПРОЛАКТАМА, ПЕРЕГРУППИРОВКА БЕКМАНА, ЦИКЛОГЕКСАНОНОКСИМ, КАПРОЛАКТАМ, ТЕПЛООБМЕННИК, ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ, ТЕХНОЛОГИЧЕСКАЯ СХЕМА Цель работы: интенсификация процесса перегруппировки циклогексаноноксима в капролактам на установке ПАО «Куйбышевазот». Графическая часть работы выполнена на 5 листах и включает в себя технологическую схему процесса перегруппировки Бекмана в производстве капролактама, чертеж теплообменника, химизм процесса, таблицу материального баланса. Пояснительная записка включает в себя три раздела. В теоретической части рассмотрены физико-химические основы процесса производства перегруппировки, параметры процесса, механизм и кинетика. В технологической части представлено описание технологической схемы перегруппировки ПАО «Куйбышевазот». Предложен вариант можернизации. В расчетной части приведены расчеты материального и теплового балансов для проектируемой установки, подбор и расчет теплообменника. Выпускная квалификационная работа выполнена в текстовом редакторе Microsoft Word 7.0 и представлена на электронном носителе.

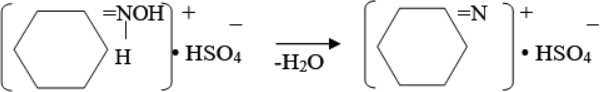

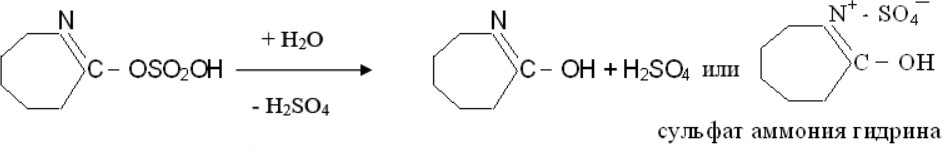

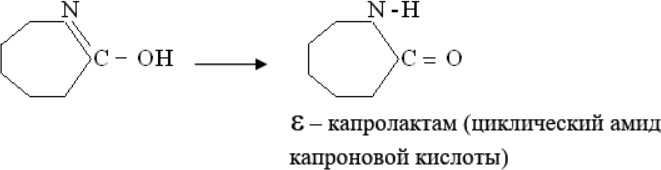

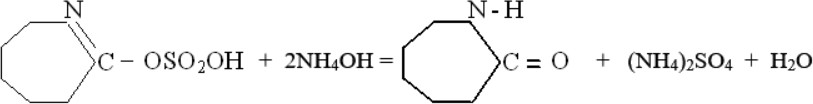

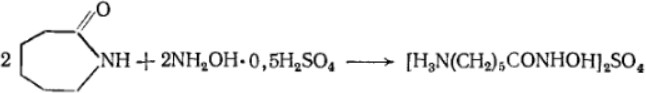

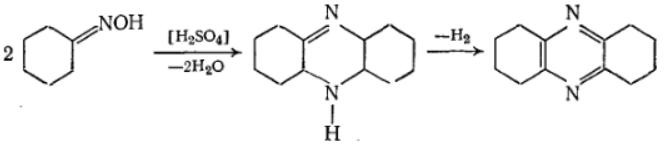

ВВЕДЕНИЕ Капролактам был впервые синтезирован в 1899 г., однако практическое значение он приобрел после того, как была показана возможность его полимеризации с получением полиамидных волокон. Производство синтетических полиамидных волокон впервые было основано в 1938 г., в США, где было создано первое опытное производства нейлона 66. Почти одновременно началось опытное производства полиамидных волокон в Германии на основе капролактама. В нашей стране было создано многотоннажное производства капролактама, которое в настоящее время имеется в России, Белоруссии, Украине и Узбекистане. Производство капролактама на «КуйбышевАзоте» создавалось в две очереди. Первая очередь была создана по совместному проекту российских проектировщиков из ГИАП и восточно-германской фирмы «Хемиа Анлагенбау». Вторая очередь по аналогичному проекту. В 1995 году на первой и второй очередях производства были пущены установки ионообменной очистки, которые гарантируют высшее качество кристаллического капролактама. Российский капролактам сразу составил конкуренцию известным европейским фирмам, лидирующим в его производстве. Объемы производства капролактама на «КуйбышевАзот» постоянно наращиваются, а качество технологии и конечного продукта неуклонно совершенствуются. Целью бакалаврской работы является интенсификация процесса перегруппировки циклогексаноноксима в капролактам. Задачи: Рассмотреть физико-химические основы изомеризации Бекмана, в т.ч. химизм, механизм и параметры процесса; Проанализировать существующую схему получения перегруппированного продукта на площадке ПАО «Куйбышевазот» с точки зрения возможности ее модернизации и интенсификации; Предложить способ модернизации; Произвести расчеты реакторного узла стадии перегруппировки для проектируемой установки. Сделать выводы об эффекте модернизации. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ Традиционным способом получения капролактама является бекмановская перегруппировка под действием олеума оксима циклогексанона, образовавшегося в результате взаимодействия циклогексанона и гидроксиламина. Существует описание способа осуществления перегруппировки путем изомеризации оксима в жидком SO3. Однако для обеспечения требуемой конверсии процесса необходимо использовать в качестве исходного сырья обезвоженный оксим. Фирма Canebo (Япония) предлагает проведение двух реакций с целью получения капролактама из оксима. Реакция оксима с N- ацетилкапролактамом (при температуре 400-500 К) протекает в присутствии уксусной кислоты в качестве катализатора. После чего полученные продукты подвергаются ректификации с выделением капролактама и о- ацетилциклогексаноноксимом, который в дальнейшем направляется на стадию синтеза N-ацетилкапролактама на алюмосодержащем силикатном катализаторе:  Следующим вариантом получения капролактама из оксима является взаимодействие последнего с кетоном. Для осуществления такого процесса используется алюмосиликатный катализатор, а температура процесса составляет около 570оС. В результате происходит образование ацетилкапролактама:  В результате гидролиза последнего образуется целевой продукт, а также уксусная кислота. Итальянские исследователи разработали технологию выделения капролактама из продукта процесса, не включающую в себя стадию нейтрализации аммиаком. Процесс перегруппировки оксима циклогексанона в капролактам обычно проводится в присутствии олеума с различным содержанием SO3. Одним из продуктов производства капролактама является сульфат аммония, который, хоть и используется в дальнейшем как удобрение, ограничивает повышение производительности производства. В связи с этим имеются разработки, целью которых является исключение сульфата аммония из продуктов реакции. Предлагается использование вместо олеума фосфорной кислоты, или использование части сульфата на стадии синтеза оксима, или производство капролактама путем реакции между гидросульфатом нитрозония и циклогексилкарбоновой кислотой [1]. Физико-химические основы процесса В основе процесса получения из циклогексаноноксима капролактам лежит реакция перегруппировки, открытая Бекманом в 1886 году [1, 2, 3]. Процесс перегруппировки протекает согласно реакции:  Реакция идет с выделением тепла в количестве 235 кДж - в пересчете на 1 моль оксима. Изомеризация протекает с участием агентов – например, буферной смеси олеума и капролактама. Описываемый метод предполагает интенсивное охлаждение реакционной массы с целью снижения риска взрыва. Механизм является ионным и включает образование катиона с положительным зарядом на атоме азота и миграцию к нему алкильной группы. На заключительной стадии лактимная форма ε - капролактама переходит в лактамную. Механизм процесса можно разделить на несколько стадий, первой из которых является присоединение протона к молекуле оксима:  Вторая стадия - дегидратация оксима в ионной паре, при которой происходит образование катиона с положительным зарядом на атоме азота:  Третья - миграция к атому азота близлежащего атома углерода с расширением цикла:  Четвертая - Гидролиз сульфоэфира лактимной формы ε – капролактама с образованием ε- капролактама в лактимной форме и серной кислоты:  Стадия гидролиза сульфоэфира в крепком олеуме протекает незначительно, этим и обусловлена необходимость стадии нейтрализации, где в основном проходит гидролиз сульфоэфира. Пятая стадия – переход ε-капролактама из лактимной формы в лактамную (лактим-лактамная таутомерия):  Лимитирующей стадией Бекмановской перегруппировки является разрыв связи С–С с образованием связи С–N. Ввиду незначительного гидролиза сульфоэфира в 19-24% олеуме, перегруппированный продукт состоит из следующих соединений:  В связи с этим процесс получения лактамного "масла" заканчивается обработкой перегруппированного продукта аммиачной водой на стадии нейтрализации:   Процесс Бекмановской перегруппировки оксима в лактам проводится в реакторах перегруппировки по двухступенчатой схеме. Перегруппировка оксима осуществляется при температуре в реакторах от 90 °С до 110 °С. Данные температуры обеспечивают наивысшую скорость целевой реакции при относительно низких скоростях побочных реакций. При более низкой температуре происходит накопление оксима вследствие понижения скорости реакции и увеличения вязкости циркулирующего перегруппированного продукта. Оксим и олеум подаются в молярном соотношении, так чтобы кислотность перегруппированного продукта составила от 59 % до 64 % на первой ступени и от 55 % до 58 % на второй ступени. При кислотности менее 55 % происходит увеличение вязкости перегруппированного продукта и как следствие этого, ухудшение теплосъема и накопление оксима в продукте, что может привести к выбросу. Кроме того, при снижении кислотности происходит неполное связывание воды в оксиме, что приводит к гидролизу оксима на анон и гидроксиламин. Выделившийся анон в свою очередь вступает в реакции поликонденсации с образованием продуктов конденсации и воды. Реакция идет как цепная и приводит к выбросу токсичных продуктов. Увеличение кислотности перегруппированного продукта более 65 % ведет к неоправданному перерасходу олеума, а также снижает эффективность процесса перегруппировки, так как SO3 в олеуме оказывает окисляющее действие на лактам [3]. Критерием отсутствия воды в перегруппированном продукте является массовая доля свободного SО3 в перегруппированном продукте. Примеси, содержащиеся в исходных продуктах, могут влиять на процесс следующим образом: повышенное содержание анола в аноне ведет к увеличению оптической плотности готового капролактама. При перегруппировке анол реагирует с олеумом с образованием продуктов разложения, повышенное содержание анона в оксиме ведет к возможности сульфирования анона и вспенивания при перегруппировке. Основными параметрами, влияющими на скорость перегрупировки, являются: температура процесса, кислотность реакционной среды, соотношение компонентов оксим:олеум, содержание в реакционной смеси капролактама. Скорость процесса заметно снижается в случае повышенного соотношения оксим:олеум, а также повышенного содержания капролактама в реакционной зоне. Основной причиной протекания побочных реакций в процессе перегруппировки является качество исходного оксима. Зачастую образование побочны продуктов вызвано реакцией примеси гидроксиламина в оксиме с капролактамом, результатом которой является образование ε- аминокапрогидроксамовой кислоты согласно уравнению:  Получаемое соединение способно к образованию летучих составляющих в результате стадий выпаривания и дистилляции. Также в составе готовой продукции могут присутствовать следующие компоненты: циклогексанон, анилин и окстагидрофеназин. Причем образование последнего можно объяснить следующей цепочкой превращений:  Другим нежелательным процессом перегруппировки является гидролиз поступающего оксима, связанный с высоким содержанием воды в составе исходного сырья, а также малой концентрацией SO3. Однако данный побочный процесс легко исключается путем подбора оптимальных параметров процесса. С увеличением температуры процесса перегруппировки возможно образование эфира и серной кислоты:  Таким образом, для осуществления процесса перегруппировки оксима в капролактам необходимо на стадии изомеризации поддержание оптимального температурного режима, а также обеспечение требуемого соотношения оксим:олеум. Объем подаваемого на изомеризацию олеума зависит от содержания влаги в составе оксима и SO3 в самом олеуме. При этом оптимальным считается остаточное содержание ангидрида в реакционной массе на выходе из зоны реакции около 1,5%. Показатель кислотности, т.е. содержание серной кислоты в продукте изомеризации, при перегруппировке оксима с остаточным содержанием воды от 4 до 5% олеумом с концентрацией ангидрида около 23% составляет не более 61%. Повышенная кислотность является причиной окисления оксима, сниженный показатель вызывает протекание побочных реакций. Избыток олеума необходим для осуществления требуемого перемешивания реакционной массы путем снижения ее вязкости. Повышение вязкости раствора влечет за собой ухудшение перемешивания, а, следовательно, образования внутри реакционной массы зон перегрева, что является причиной осмоления целевого продукта. Повышение температуры процесса выше 130оС влечет за собой термическую деструкцию органических веществ, т.е. снижение выхода перегруппированного продукта. В процессе перегруппировки немаловажным фактором, влияющим на качество продукта, является поддержание необходимого температурного режима во всем реакционном слое, т.е. обеспечение отвода необходимого для процесса тепла, а также тщательное перемешивание реакционной массы. Иначе в некоторых участках реакционной массы образуются зоны перегрева, в результате чего происходит разложение оксима [1, 3]. Характеристика сырья и продуктов Характеристики сырья и продуктов производства представлены в табл. 1. Таблица 1 – Характеристики сырья и продуктов процесса [3]

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ Описание технологической схемы Перегруппировка оксима в лактам осуществляется в среде 19–24 % олеума, при температуре 90–125 оС и атмосферном давлении; при работе двухступенчатой перегруппировки процесс осуществляется в две ступени: на первой ступени процесс протекает при температуре 90-105 оС; на второй ступени процесс протекает при температуре 93-112 оС по уравнению:  Реакция идет с выделением тепла в количестве 235 кДж - в пересчете на 1 моль оксима. 01/0486.1,2 при температуре 90÷105 0С; Циклогексаноноксим подается на стадию двухступенчатой перегруппировки насосами поз.01/0740.1-4 через фильтры очистки поз.01/0741.1,2 в смесители поз.01/0486, установленные перед теплообменниками на линиях циркуляции перегруппированного продукта. На I-ю ступень подается 85 % от общего количества подаваемого на стадию перегруппировки циклогексаноноксима (оксима), на вторую ступень 15 %. Олеум с содержанием свободного SO3 19÷24 % со склада корпуса 926 поступает в горизонтальную емкость поз.01/0450. Обогрев емкости зимой ведется горячей водой. Из емкости поз.01/0450 насосами поз.01/0460.1,2 олеум подается через фильтры поз 01/0471.1,2 в емкость поз.01/0470, из которого самотеком поступает в смесители поз.01/0485.1,2, установленные на линиях циркуляции перегруппированного продукта. Обычно при нормальном режиме работы олеум подается только на первую ступень перегруппировки, на вторую ступень олеум подается при работе на малых нагрузках в режиме одной ступени. В процессе перегруппировки выделяющееся тепло реакции снимается в циркуляционных пластинчатых холодильниках поз.01/0500.1,2. (площадь теплообмена F=69,8 м2) с помощью циркуляционной охлаждающей воды (цикловой воды). Перегруппированный продукт самотеком поступает из реактора I-ой ступени поз.01/0480.1 в реактор II ступени поз.01/0480.2. На вторую ступень подаются оставшиеся 15 % оксима в один из смесителей поз.01/0486.3,4, установленных перед циркуляционными пластинчатыми холодильниками поз.01/0511 на линиях циркуляции перегруппированного продукта. На II ступени в режиме двухступенчатой перегруппировки работает один из циркуляционных контуров, другой находится в резерве. В режиме одноступенчатой перегруппировки II ступень работает двумя контурами. Температура на этой ступени поддерживается в пределах 93÷110 0С. В процессе перегруппировки выделяющееся тепло на второй ступени снимается цикловой водой, подающейся в циркуляционные пластинчатые холодильники поз.01/0511.1,2, площадью теплообмена F=32,8 м2. Перегруппированный продукт после реактора поз.01/0480.2 самотеком поступают в реактор нейтрализации поз.01/0550. Газовая фаза из реакторов перегруппировки, дренажных емкостей и емкости олеума поз. 01/0470 отсасывается с помощью вентиляторов поз.01/0840.1,2 через скруббер поз.01/0830. В скруббере осуществляется улавливание серного ангидрида с помощью подаваемого на орошение КНПЭ стадии дистилляции. Также в скруббер предусмотрена подача аммиачной воды. Конденсат из верхней и нижней секций скруббера поз.01/0830 сливается в реактор нейтрализации поз.01/0550 [4, 5]. Параметры процесса, влияющие на его безопасность, представлены в табл. 2. Таблица 2 – Параметры процесса

|