Реактор. Никифоров Р.С._ХТбз-1401. Оптимизация процесса получения капролактама из

Скачать 1.35 Mb. Скачать 1.35 Mb.

|

|

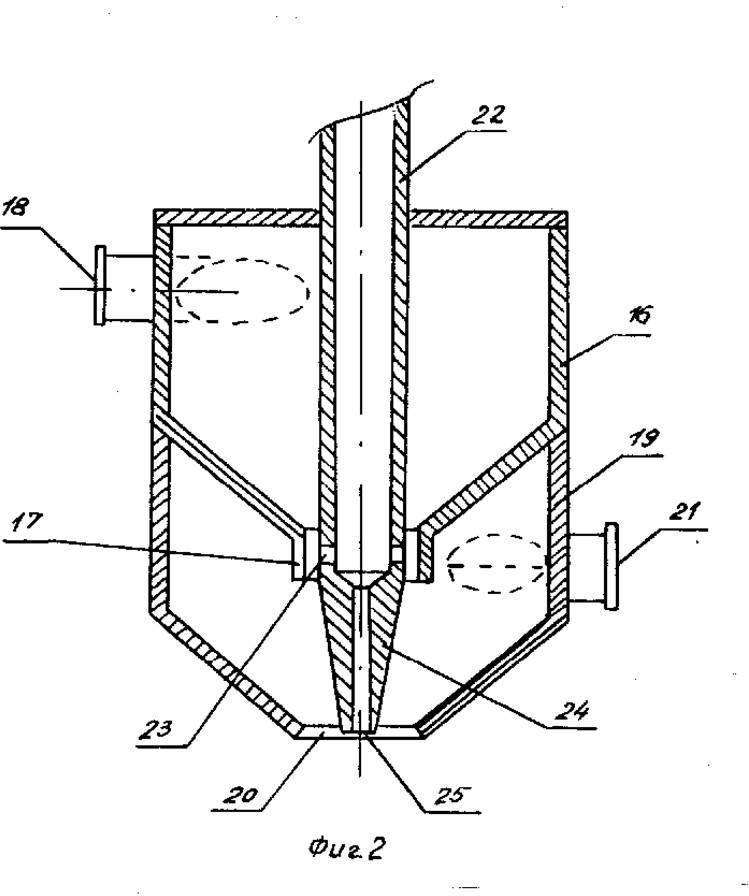

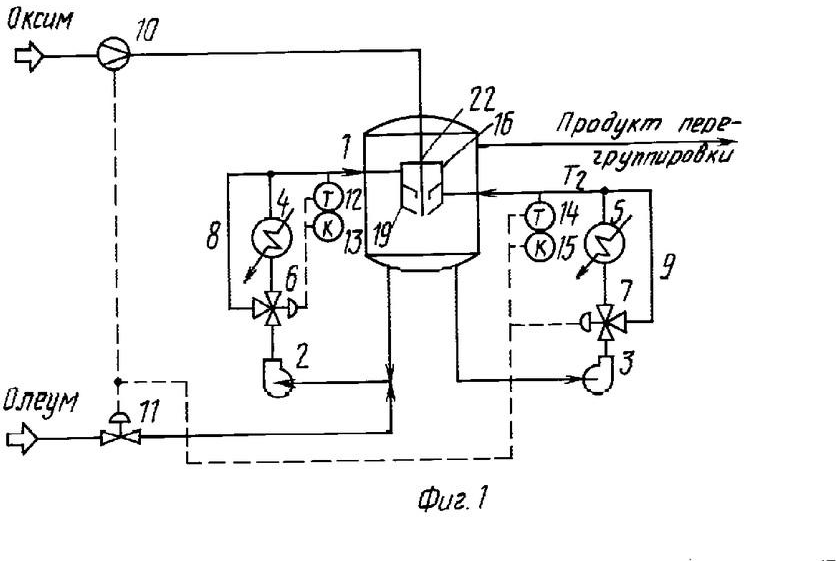

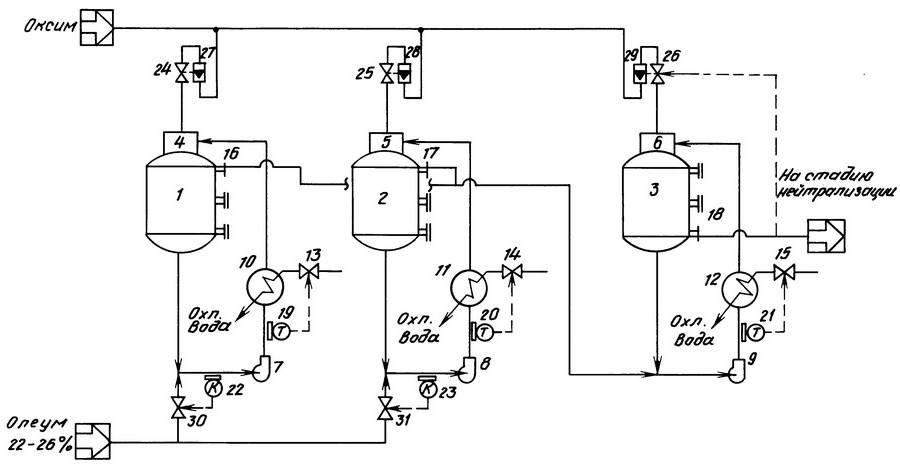

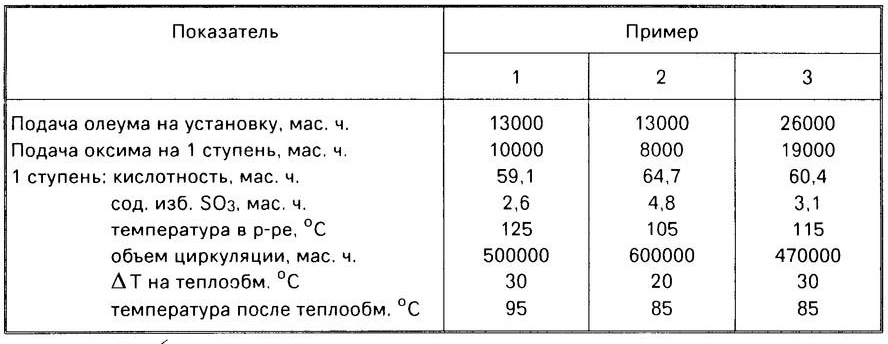

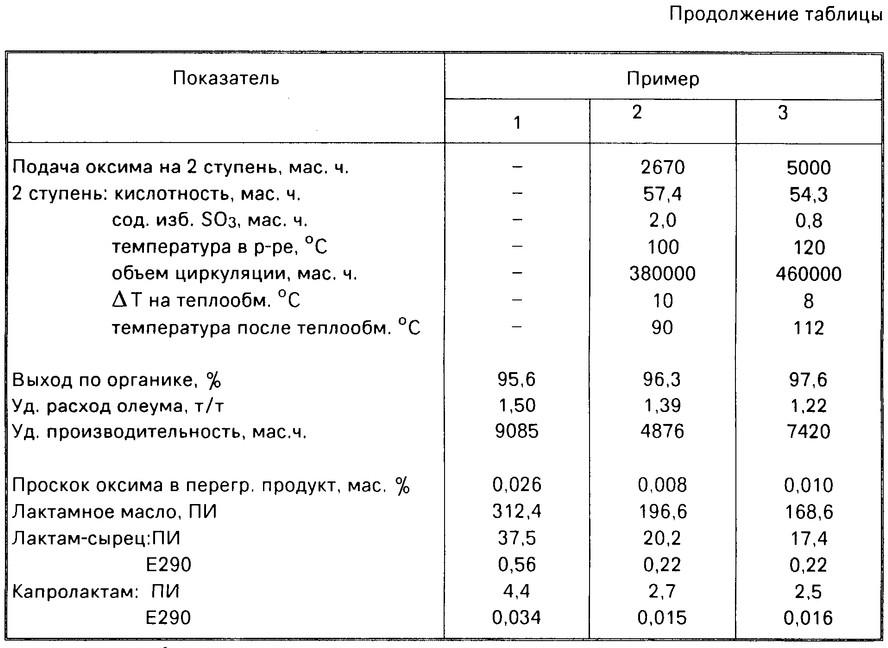

Аппаратурное оформления процесса Аппаратурное оформление процесса перегруппировки Бекмана в схеме производства капролактама значительно влияет на качество целевого продукта, а также на потери всего процесса. Стадия получения капролактама из оксима является сильно экзотермической и быстротечной. В связи с этим с целью недопущения образования зон перегрева в реакционной массе требуется ее тщательное перемешивание. Известно промышленное использование циклонного реакционного аппарата, в котором подача оксима осуществляется через специальное распределительное устройство. При этом предъявляются определенные требования к вязкости исходного раствора, для обеспечения которых используется избыток олеума. Это является основным недостатком такого реактора. Для снижения расхода олеума может быть осуществлено двухступенчатое (каскадное) смешение. При этом на первой ступени процесса в реакционную зону подается часть оксима со всем объемом олеума, а на второй – остаток оксима. Еще одна конструкция реакционного аппарата представляет собой циклонный смеситель, оснащенный трубкой для ввода оксима, и дополнительную смесительную камеру, располагающуюся под основным смесителем. Особенностью данной конструкции является отсутствие зон перегрева ввиду эффективного перемешивания и выравнивания температурного режима в зоне смешения. Однако, такой вариант реакторного оформления несет за собой большие потери целевого продукта. В патенте [1] описана конструкция реактора синтеза капролактама, отличающаяся повышенным выходом целевого продукта, сниженным расходом олеума, отсутствием зон перегрева. Описываемая конструкция приведена на рис. 1.  Рисунок 1 – Конструкция реактора для осуществления Бекмановской перегруппировки в производстве капролактама 16 - соосный смеситель; 17, 20 – сопло; 18, 21 – патрубок подводациркулирующеймассы;19–дополнительнаякамера;22–трубкаподачи циклогексаноноксима; 23 – радиальные отверстия; 24 – конусная заглушка;25– сквознойканал На рис. 2 представлена схема осуществления реакции изомеризации оксима в капролактам. Оксим циклогексанона направляется в реактор 1, олеум подается на всас насоса 2, где происходит его смешение с реакционным раствором, после чего образующаяся смесь направляется в циклонный смеситель 16. Количество подаваемого олеума устанавливается исходя из значения соотношения циклогексаноноксим:олеум около 0,7:1. Оксим циклогексанона подается через отверстия 23 трубки 22. Образующаяся реакционная смесь на выходе из сопла 17 смешивается с потоком второго контура циркуляции и охлаждается.  Рисунок 2 – Технологическое оформления процесса перегруппировки Бекмана в производстве капролактама 1–реактор;2,3 – насос;4,5 –теплообменник;6,7–клапан;8,9–байпасы; 10 – расходомер; 11 – газоанализатор; 12, 14 – датчики температуры; 13,15– датчикикислотности. Распространен метод синтеза капролактама путем быстрого смешения оксима циклогексанона с олеумом в среде реакционного раствора при температуре не более 130оС. Отвод избыточного тепла реакции отводится в выносном теплообменнике. Схема предусматривает стадии нейтрализации образовавшегося продукта перегруппировки и выделение капролактама. Данный метод отличается повышенным расходом олеума (около 1,6 кг на 1 кг капролактама). Избыток олеума необходим для осуществления требуемого перемешивания реакционной массы путем снижения ее вязкости. Повышение вязкости раствора влечет за собой ухудшение перемешивания, а, следовательно, образования внутри реакционной массы зон перегрева, что является причиной осмоления целевого продукта. Повышение температуры процесса выше 130оС влечет за собой термическую деструкцию органических веществ, т.е. снижение выхода перегруппированного продукта. Одним из способов снижения расхода олеума на синтез капролактама является осуществление перегруппировки в две стадии. Около 70% от общего количества оксима направляют в первый реактор, в котором находится раствор капролактама с серной кислотой (соотношение близко к 1:1,5) и SO3 (от 2,5 до 14% мас.). Температура в реакторе поддерживается в пределах от 50 до 105 оС. Количество олеума, подаваемого в реактор рассчитывается из требуемого содержания SO3 в растворе. Поток образовавшейся реакционной массы в 1 реакторе направляют в реакционный аппарат 2, куда подается оставшиеся 30% оксима. Температуру в аппарате поддерживают от 70 до 100оС при соотношении капролактам:кислота более 1:1,15. Такой способ организации технологического процесса обладает несколькими недостатками, одним из которых является (в случае уменьшения подачи олеума) использование дорогостоящих нососов, перекачивающих вязкие среды. Еще одним недостатком является дисбаланс по нагрузке реакторов и вспомогательного оборудования, связанный с различными вязкостью среды, тепловыми нагрузками и скоростью процесса. В патенте [2] предложен способ проведения перегруппировки, который исключает данные недостатки. Особенностью описываемой методики является проведение первой ступени процесса (смещения оксима с олеумом и реакционного раствора) в нескольких параллельно работающих реакционных аппаратов. Время пребывания реакционной массы в реакторах первой ступени составляет около 30 минут при температуре, не превышающей 115оС, после чего выходящие материальные потоки объединяются в один и подаются в реактор второй ступени. Время второй стадии составляет около 5 минут, температура процесса около 120оС. Предлагаемое решение позволяет улучшить перемешивание основного количества оксима и олеума, что значительно снижает вожможность перегревов реакционной массы, увеличивает выход целевого продукта, снижает потери. На второй стадии процесса наблюдается лучшее использование тепла реакции, которое полностью используется на нагрев большого количества подаваемой реакционной массы с первой ступени. За счет осуществления второй стадии процесса в течение 5 минут температура реакционной массы повышается до 393 К. В связи с этим вязкость среды в реакторе снижается и, улучшается, перемешивание и теплообмен. Технологическая схема предлагаемого решения представлена на рис. 3: 23  Рисунок 3 – Технологическая схема осуществления перегруппировки Бекмана с несколькими реакционными аппаратами первой ступени процесса где 1,2 – реактора первой ступени; 3 – реактор третьей ступени; 4,5,6 – циклоны; 7,8,9 –насосы; 10,11,12 – теплообменники; 13,14,15 – клапаны; 16,17,18 – патрубки переливные; 19,20,21 – датчики температуры; 22,23 – датчики кислотности срелы; 24,25,26,30,31 – регуляторы; 27,28,29 – датчики расхода. Результаты эксперимента, описываемые в патенте [2] представлены в табл. 3, 4. Таблица 3 – Рабочие параметры первой ступени предлагаемой в патенте [2] технологии осуществления перегруппировки Бекмана  В патенте [3] описывается способ осуществления перегруппировки Бекмана в процессе получения капролактама, обеспечивающий отсутствие сульфата аммония в продуктах реакции. Процесс перегруппировки оксима циклогексанона в капролактам обычно проводится в присутствии олеума с различным содержанием SO3. Одним из продуктов производства капролактама является сульфат аммония, который, хоть и используется в дальнейшем как удобрение, ограничивает повышение производительности производства. Таблица 4 - Рабочие параметры второй ступени и результаты экспериментальный части согласно данным [2]  В связи с этим имеются разработки, целью которых является исключение сульфата аммония из продуктов реакции. Предлагается использование вместо олеума фосфорной кислоты, или использование части сульфата на стадии синтеза оксима, или производство капролактама путем реакции между гидросульфатом нитрозония и циклогексилкарбоновой кислотой. Согласно данным [3] исключение сульфата аммония из продуктов перегруппировки возможно при осуществлении процесса в присутствии циклоалифатической карбоновой кислоты (количество атомов С в пределах 1-20). Температура процесса в зависимости от выбранной кислоты колеблется в пределах от 20 до 150оС. Оптимальным является диапазон он 50 до 100оС. Соотношение олеума к карбоновой кислоте составляет 0,1-10 грамм- атомов серы в составе олеума к грамм-молям карбоновой кислоты. Процесс может быть осуществлен с применением алифатических углеводородов (гексан, циклогексан) с целью отвода избыточного тепла реакции. Аналитический контроль производства Аналитический контроль процесса представлен в табл. 5. Таблица 5 – Аналитический контроль производства

Продолжение таблицы 5

Возможности модернизации процесса В качестве модернизации действующей технологии предлагаем замену существующего теплообменного оборудования на новое, улучшенной конструкции, с большей поверхностью теплообмен. Основным тормозящим рост производительности установки фактором является малая емкостная нагрузка оборудования, т.е. их геометрические параметры. В связи с этим зачастую требуется полностью заменять аппарат на новый либо организовывать параллельную схему подключения со вторым подобным аппаратом. Недостатком существующего теплообменного оборудования является малая поверхность теплообмена, необеспечивающая эффективного теплообмена, а также не позволяющего обеспечить высокие нагрузки по сырью. В данной работе предлагаем установку пластинчатых теплообменных аппаратов с развитой поверхностью теплообмена и высокими коэффициентами массопередачи. РАСЧЕТНАЯ ЧАСТЬ Материальный баланс процесса Схема материальных потоков процесса представлена на рис. 4. В расчете две стадии процесса перегруппировки представлены одной общей. |