Организация и планирования производственных работ на сварочном участке при изготовлении резервуара высокого давления

Скачать 0.72 Mb. Скачать 0.72 Mb.

|

|

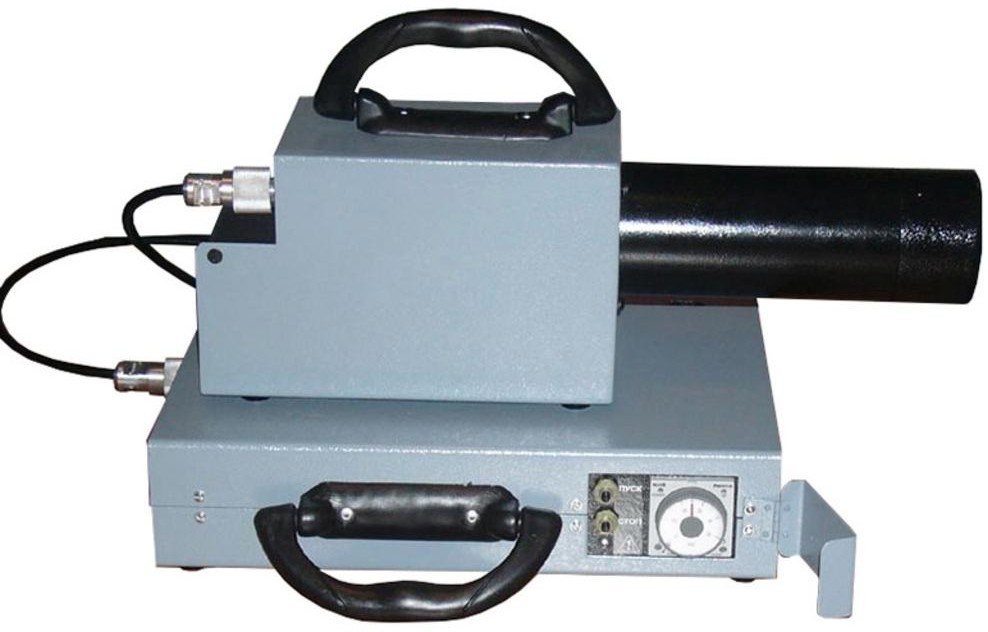

3.3. Выбор и обоснование способа сварки Способ сварки при разработке технологии изготовления следует выбирать таким образом, чтобы он удовлетворял всем требованиям, установленным исходными данными. Если возможно использовать несколько способов, то окончательный выбор производиться по результатам экономической оценки (минимальные затраты или максимальная производительность при требуемом качестве). Для этих видов сталей рекомендуются следующие способы сварки [9]: а) механизированная и автоматическая сварка в защитных газах; б) в азоте электродной проволокой диаметром 0,8…2,0 мм; в) автоматическая дуговая сварка под флюсом электродной проволокой диаметром 1,6…5,0 мм; г) электрошлаковая сварка проволочными, пластинчатыми и комбинированными электродами. Выбираем сварку в среде двуокиси углерода (СО2) плавящимся электродом. Этот способ сварки характеризуется следующими факторами [9]: а) имеется возможность вести механизированную и автоматическую сварку, а так как в изготавливаемом изделии есть сварные швы протяженностью больше 1 м, то возможность использования автоматической сварки очень важна; б) высокая производительность; в) высокие механические свойства сварных соединений; 3.4. Выбор сварочного оборудования для изготовления конструкции На площадке монтажа резервуара стального вертикального используется сварочного полуавтомата KPS 4500 MVU Weld Force. Кемппи – серия прочных полуавтоматов Weld Force MIG/MAG для высокопроизводительной сварки в сложных полевых условиях. Установки снабжены надежным проволокоподающим механизмом, и заключают в себе последнюю сварочную технологию с цифровым управлением. Характеристики дуги аппаратов Weld Force MIG/MAG отображают многосторонность установок и широкие возможности управления сварочным процессом. Модульная структура установок позволит выбрать комплекты, по индивидуальным требованиям. Новые проволокоподающие устройства серии Weld Force представляют новый уровень дизайна и конструкции. Ударопрочные полиэтиленовые каркасы Кемппи обеспечивают максимальную защиту [21]. Установки Weld Force (рисунок 9) позволяют использовать широкий выбор присадочных материалов и защитных газов, а также точную регулировку дуги для самых различных работ. Weld Force имеет возможность регулировки начала и конца сварки; т.н. горячий пуск, нарастание тока в начале и заварка кратера в конце, что создает 60 удобство при высоком темпе работы и частых изменениях типа шва. Weld Force Synergic позволяет применение 46-ти синергетических программ, и каналы памяти гарантируют сохранение комбинаций оптимальных сварочных параметров [21]. Преимущества: 1) легкость применения; 2) легкий вес, компактная, модульная конструкция; 3) универсальность. Программы синергических режимов сварки для наиболее часто используемых материалов  Рисунок 9 Общий вид KPS 4500 MVU Weld Force Технические характеристики полуавтомата KPS 4500 MVU Weld Force Напряжение питающей сети, В 230/380 Частота питающей сети, Гц 50/60 Номинальный сварочный ток, А (при ПВ, %) 450(60) 420(80) 380(100) Пределы регулирования сварочного тока, А 10÷420 Напряжение холостого хода, В 65 Сетевой кабель/предохранитель инерт. 4x6S-5m/50A Габаритные размеры (ДхШхВ), мм 690x230x630 Масса, кг, не более 49 Дополнительно предлагается использовать сварочную каретку фирмы Profsvar) Каретка сварочная Каретка имеет модульную конструкцию. Верхняя часть – блок управления с платами управления, двигателем и салазками для точного позиционирования сварочной горелки по вертикали и горизонтали (± 40 мм), держателями горелок с механизмом поперечных колебаний или без него. Нижняя часть – шасси на колесах, на жесткой рейке (рисунок 11) [22]  3.5. Выбор сварочных материалов Сварку ведут проволокой с повышенным содержанием элементов – раскислителей. Выбираем проволоку Св-08Г2С-О ГОСТ 2246-70 [10]. Поволока по ГОСТ 2246-70 выпускается диаметром от 0,3 до 12 мм. Она поставляется в мотках, упакованных в парафинированную бумагу или полиэтилен. К каждому мотку прикреплена бирка с названием завода-изготовителя, марка, диаметр, ГОСТ. На рабочее место проволока подаётся в кассетах, намотанных на специальных станках. Химический состав проволоки, и механические свойства металла шва приведены в таблице 5 и 6 [10]. Таблица 5 – Химический состав проволоки [10] Марка проволоки Химический состав, % C Si Mn Cr Ni Al S P не более Св-08Г2С-О 0,050,11 0,70,95 1,82,1 0,2 0,25 0,05 0,025 0,03 Таблица 6 – Механические свойства металла шва [11] Марка проволоки В, МПа , % КСU, Дж/см2 20С 0С Cв-08Г2С-О 510 24 86 – Все сварочные материалы должны соответствовать требованиям стандартов и технических условий, иметь сертификаты предприятия изготовителя и храниться в отапливаемом помещении при температуре не ниже плюс 15 ºС, рассортированными по маркам. При этом в обязательном порядке службой сварки монтажной организации должен быть выполнен входной 27 контроль поступающих сварочных материалов с обязательным испытанием на ударный изгиб при отрицательной температуре [11]. Поверхность проволоки должна быть чистой и гладкой, без трещин и расслоений. На поверхности не допускается наличие технологических смазок, за исключением следов мыльной смазки без графита и серы. На каждый упакованный моток крепят ярлык, на котором указывают наименование завода изготовителя, условное обозначение проволоки, клеймо ОТК, номер партии. Транспортная маркировка по ГОСТ 14192-77. Каждая партия должна сопровождаться сертификатом, удостоверяющим соответствие проволоки требованиям данного стандарта. Проволока зарубежного производства должна удовлетворять требования международных стандартов ISO9001, NCA3800, ANSI/AWS A5.01, JIS Z 9902, API 650, а программа системы качества одобрена организациями ASME, ABS и VdTUV. Перед применением сварочную проволоку следует очищать от грязи, ржавчины, следов технологической и консервирующей смазки. Очистку производить при перемотке и укладке в кассеты сварочного полуавтомата. Упаковка и маркировка проволоки должны соответствовать требованиям ГОСТ 2246-70. Каждая партия проволоки должна иметь сертификат изготовителя. На мотках проволоки должны быть заводские бирки. Применение проволоки, не имеющей сертификата завода-изготовителя или маркировки на мотках, разрешается только после проведения химического анализа проволоки и установления ее марки. Для защиты сварочной дуги и сварочной ванны используется СО2 высшего сорта по ГОСТ 8050-85, двуокись углерода газообразная и жидкая. Физико-химические показатели СО2 высшего сорта по ГОСТ 8050-85 представлены в таблице 7. 28 Таблица 7 – Физико-химические показатели СО2 высшего [12] Наименование показателя Норма Объемная доля двуокиси углерода (СО2), %, не менее 99,8 Массовая концентрация минеральных масел и механических примесей, мг/кг, не более 0,1 Массовая концентрация водяных паров при температуре 20 ºС и давлении 101,3 кПа (760 мм рт. ст.), г/м3, не более, что соответствует температуре насыщения двуокиси углерода водяными парами при давлении 101,3 кПа (760 мм рт. ст.) при температуре 20 °С, не выше 0,037 - 48 Основным критерием при выборе материала является свариваемость. При определении понятия свариваемости металлов необходимо исходить их физической сущности процессов сварки и отношения к ним металлов. Процесс сварки – это комплекс нескольких одновременно протекающих процессов, основными из которых являются: процесс теплового воздействия на металл в околошовных зонах, процесс плавления, металлургические процессы, кристаллизация металлов в зоне сплавления. Следовательно, под свариваемостью необходимо понимать отношение металлов к этим основным процессам. Свариваемость металлов рассматривают с технологической и физической точки зрения. Тепловое воздействие на металл в околошовных участках и процесс плавления определяются способом сварки, его режимами. Отношение металла к конкретному способу сварки и режиму принято считать технологической свариваемостью. Физическая свариваемость определяется процессами, протекающими в зоне сплавления свариваемых металлов, в результате которых образуется неразъёмное сварное соединение. Физическая свариваемость определяется свойствами соединяемых металлов, их способностью вступать между собой в требуемые физико- 29 химические отношения. Все однородные металлы обладают физической свариваемостью [9]. Такие особенности сварки, как высокая температура нагрева, малый объём сварочной ванны, специфичность атмосферы над сварочной ванной, а также форма и конструкция свариваемых деталей и т.д. – в ряде случаев обуславливают нежелательные последствия: а) резкое отличие химического состава, механических свойств и структуры металла шва от химического состава, структуры и свойств основного металла; б) изменение структуры и свойств основного металла в зоне термического влияния; в) возникновение в сварных конструкциях значительных напряжений, способствующих в ряде случаев образованию трещин; г) образование в процессе сварки тугоплавких, трудно удаляемых окислов, затрудняющих протекание процесса, загрязняющих металл шва и понижающих его качество; д) образование пористости и газовых раковин в наплавленном металле, нарушающих плотность и прочность сварного соединения и другое. При различных способах сварки наблюдается заметное окисление компонентов сплавов. В стали, например, выгорает углерод, кремний, марганец, окисляется железо. В связи с этим в определение технологической свариваемости должно входить: а) определение химического состава, структуры и свойств металла шва при том или ином способе сварки; б) оценка структуры и механических свойств околошовной зоны; в) оценка склонности сталей к образованию трещин, которая, однако, является не единственным критерием при определении технологической свариваемости; г) оценка получаемых при сварке окислов металлов и плотности 30 сварного соединения. Существующие методы определения технологической свариваемости могут быть разделены на две группы [9]: 1) первая группа – прямые способы, когда свариваемость определяется сваркой образцов той или иной формы; 2) вторая группа – косвенные способы, когда сварочный процесс заменяется другими процессами, характер воздействия которых на металл имитирует влияние сварочного процесса. Первая группа даёт прямой ответ на вопрос о предпочтительности того или иного способа сварки, о трудностях, возникающих при сварке тем или иным способом, о рациональном режиме сварки и т.п. Вторая группа способов, имитирующих сварочные процессы, не может дать прямого ответа на все вопросы, связанные с практическим осуществлением сварки металлов и они должны рассматриваться только как предварительные лабораторные испытания. Для классификации по свариваемости стали подразделяются на четыре группы [9]: 1) первая группа – хорошо сваривающиеся стали; 2) вторая группа – удовлетворительно сваривающиеся стали; 3) третья группа – ограниченно сваривающиеся стали; 4) четвёртая группа – плохо сваривающиеся стали. Основные признаки, характеризующие свариваемость сталей, – это склонность к образованию трещин и механические свойства сварного соединения. Для определения стойкости металла против образования трещин определяют эквивалентное содержание углерода по формуле, которую предложил французский ученый Сефериан [9]: 6 24 10 5 4 14 Mn Si Ni Cr Mo V ÑÝÊÂ C , (1) где символ каждого элемента обозначает максимальное содержание его 31 в металле (по техническим условиям или стандарту) в процентах. Если углеродный эквивалент СЭКВ больше 0,45 %, то для обеспечения стойкости околошовной зоны против образования околошовных трещин и закалочных структур следует применять предварительный подогрев, а в ряде случаев и последующую термообработку свариваемого металла. Произведём определение свариваемости стали 09Г2С: 0,33 10 0,04 24 0,5 6 1,3 ÑÝÊÂ 0,09 3%. Произведём определение свариваемости стали Ст3пс: 0,16 20 0,3 ÑÝÊÂ 0,14 %. Делаем вывод: стали относятся к группе хорошо сваривающихся сталей. Таким образом, применяемые при изготовлении резервуара вертикального удовлетворяют требованиям применяемости, при сварке в среде защитных газов. 3.1.2 Металлургические и технологические особенности принятого способа сварки Состав металла шва при сварке в защитных газах плавящимся электродом определяется составом газа, составом электродного и основного металла, их долями в металле шва и ходом металлургических реакций в сварочной ванне. Причины окисления и образования пор при сварке в углекислом газе следующие. При сварке углекислый газ диссоциирует в зоне дуги с образованием атомарного кислорода по реакции СО2СО+О, СОС+О. Атомарный кислород окисляет железо и легирующие присадки, содержащиеся в стали, Fe+OFeO. В результате этого металл сварочной ванны насыщается кислородом, а его свойства ухудшаются [13]. При охлаждении расплавленного металла углерод, содержащийся в 32 стали, окисляясь, будет способствовать образованию оксида углерода по реакции С+ОСО, FeO+ССО+Fe. Образующийся при кристаллизации металла шва СО выделяется в виде пузырьков, часть из которых, не успевая выделится, задерживается в металле шва, образуя поры. В том же случае, если металл сварочной проволоки легирован Si и Mn, окислы железа раскисляются не за счет углерода, а в основном за счет Si и Mn из сварочной проволоки, таким образом, предотвращается образование окиси углерода при кристаллизации и образование пор. Раскисление окислов железа идет по реакции 2FeO+SiSiO2+2Fe, FeO+MnMnO+Fe. Окислы кремния и марганца в виде шлака скапливается на поверхности сварочной ванны [13]. В среднем при сварке низкоуглеродистых низколегированных сталей в СО2 содержание водорода в наплавленном металле колеблется от 0,5 до 2∙10-5 м 3 /кг. Сварку в углекислом газе выполняют на постоянном токе. Сила тока зависит от диаметра и состава электрода и скорости подачи электродной проволоки, полярности, вылета электрода и состава газа. Химический состав проволоки, смазка и загрязнение, находящиеся на проволоке и свариваемом металле, могут оказывать влияние на силу тока, длину дуги, напряжение и характер процесса. Допустимый вылет электрода зависит от диаметра, удельного электрического сопротивления электрода и силы сварочного тока. Увеличение вылета позволяет повысить коэффициент расплавления электрода и уменьшает глубину провара. Род активного газа оказывает значительное влияние на технологические характеристики и форму проплавления. С увеличение силы тока и уменьшения диаметра электрода глубина проплавления увеличивается. Наклон электрода углом вперед и углом назад до 30º не отражается на 33 характере процесса. При больших углах наклона увеличивается разбрызгивание. При сварке углом вперед глубина провара несколько уменьшается, а ширина шва увеличивается. При этом сварку можно вести на повышенных скоростях [9]. Конструктивные элементы подготовки кромок, типы сварных швов и их размеры при сварке в среде защитных газах должны соответствовать ГОСТ 14771-76. 3.6. Порядок сварки изделия Каждый способ сварки регламентируются соответствующим ГОСТом. В данной работе для сварки решетки используется ГОСТ 5264 – 80 «Ручная дуговая сварка. Соединения сварные». 3.7. Контроль сварных соединений Для обеспечения высокого качества сварных швов резервуара необходимо производить контроль качества работ на всех операциях: Входной контроль материала. Подготовка соединений под сварку. Выполнения процесса сварки. Соблюдение технологических рекомендаций по сборке и сварке. Качество выполненных сварных швов проверяют следующими способами: наружным осмотром и измерением швов по РД 03-606-03 [23]; радиографический контроль вертикальных и горизонтальных швов по ГОСТ 7512-85; контроль вакуумированием. Визуальный и измерительный контроль материалов на стадии входного контроля выполняют при поступлении материала (полуфабрикатов, заготовок, деталей) в организацию с целью подтверждения его соответствия требованиям стандартов, технических условий (далее ТУ), конструкторской документации и Правилам. Визуальный и измерительный контроль материалов (заготовок, полуфабрикатов, деталей) на стадии входного контроля, изготовления деталей и сборочных единиц и при подготовке их к сборке проводят с целью выявления деформаций, поверхностных трещин, расслоений, закатов, забоин, рисок, раковин и других несплошностей; проверки геометрических размеров заготовок, полуфабрикатов и деталей; проверки допустимости выявленных деформаций и поверхностных несплошностей [23]. Визуальный и измерительный контроль изготовления деталей и сборочных единиц, подготовки их к сборке и сварке выполняют с целью подтверждения соответствия качества их изготовления и подготовки требованиям рабочих чертежей, технологии изготовления (технологии сборки, гиба), и прочей производственно-технологической документации (далее ПТД), требованиям нормативной технической документации (далее НД), ТУ на изготовление и Правил. Визуальный и измерительный контроль при сборке свариваемых элементов (заготовок, полуфабрикатов, деталей) проводят с целью выявления и проверки обеспечения допустимых размеров зазоров, смещений кромок, формы и размеров кромок и геометрического положения (излома или перпендикулярности) осей и поверхностей собранных элементов [23]. Визуальный и измерительный контроль качества сварных соединений (наплавок) в процессе сварки (наплавки) и готового сварного соединения (наплавки) выполняют с целью подтверждения их соответствия требованиям конструкторской документации. Внешним осмотром проверяют качество подготовки и сборки заготовок под сварку, выполнения швов в процессе сварки и готовых сварных швов. При визуальном и измерительном контроле сварных соединений контролируемая зона должна включать в себя поверхность металла шва, а также примыкающие к нему участки материала в обе стороны от шва шириной: не менее 5 мм – для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, не менее 5 мм (независимо от номинальной толщины сваренных деталей) – для угловых, тавровых, торцевых и нахлесточных сварных соединений и соединений вварки труб в трубные доски, выполненных дуговой и электроннолучевой сваркой. Дефекты, выявленные при визуальном и, измерительном контроле, должны быть устранены до выполнения последующей технологической операции или до приемки объекта контроля. Устранение выявленных дефектов должно выполняться в соответствии с требованиями ПТД. Если дефекты, выявленные при визуальном и измерительном контроле, не препятствуют дальнейшему применению других видов (методов) неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими видами (методами) контроля [23]. Внешним осмотром контролируются все сварные швы независимо от применения других методов контроля. При проведение визуального и измерительного контроля дефектоскопист выполняет последовательность действия согласно технологической инструкции (приложение А), заполняет технологическую карту (приложение Б) и пишет заключение (приложение В). Для проверки правильности формы и геометрических размеров изделия, а так же размеров сварного шва и выявления наружных дефектов применяют следующие инструменты: штангенциркуль двухсторонний с глубиномером ШЦ-II-250-0,1; линейка измерительная металлическая Л-300; рулетка в закрытом корпусе самосвертывающаяся РЗ-2 по ГОСТ 7502-82; лупа измерительная ЛИ-1-10Х по ГОСТ 25706-83; - набор щупов № 1, 2, 3 по ТУ 2-034-225-87; образец шероховатости по ГОСТ 9378-93. Радиационный метод контроля, а именно рентгенография основана на изменении рентгеновского излучения в результате потери части энергии при прохождении материала в зависимости от его плотности и толщины. Оптическая плотность почернения рентгенографической пленки зависит от дозы ионизирующего излучения, поэтому она больше на участках, перекрытыми менее плотными местами контролируемого объекта. Это могут быть поры, шлаковые и окисные включения и другие дефекты. При проведение радиационного метода контроля дефектоскопист выполняет последовательность действия согласно технологической инструкции (приложение Г), заполняет технологическую карту (приложение Д) и пишет заключение (приложение Е). Для контроля применяется рентген аппарат Арина-5 (рисунок 12) [19].  Рисунок 12 Рентген аппарат Арина-5 Техническая характеристика рентгеновского аппарата Арина-5 представлена в таблице 10. Таблица 10 – Техническая характеристика аппарата Арина-5 [24]

Продолжение таблицы 10

Вакуумный метод заключается в следующем. Проверяемый участок сварного соединения смачивают мыльным раствором и на него устанавливают вакуум-камеру. Верх камеры сделан из плексигласа, а по контуру нижней части прикреплена прокладка из мягкой резины. С помощью вакуум-насоса в камере создается разрежение, вследствие чего она плотно по контуру резиновой прокладки прижимается атмосферным давлением к изделию [20]. Благодаря созданной разности давлений по обе стороны участка сварного соединения атмосферный воздух проникает через неплотности шва в вакуум-камеру, при этом появляются мыльные пузырьки, видимые через прозрачную часть камеры. Места неплотности отмечают мелом на металле рядом с камерой. Обнаруженные дефекты устраняют, после чего эти места повторно испытывают. Вакуумный метод позволяет обнаружить отдельные поры диаметром до 0,004÷0,005 мм, а производительность при его использовании достигает 40±60 м сварных швов в час [20]. Однако у данного метода контроля существует ряд недостатков - субъективность оценки; большая трудоемкость и длительность испытания; низкая чувствительность. В результате этого предлагается заменить данный метод контроля на капиллярный контроль (цветная дефектоскопия). Сущность метода заключается в том, что выявление дефекта осуществляется с помощью растворов красящих веществ, проникающих вглубь дефекта. В отличие от люминесцентных методов цветные методы контроля не требуют источников ультрафиолетовых лучей и позволяют определять поверхностные дефекты в материалах и изделиях при обычном дневном свете. Эта особенность цветных методов делает их наиболее приемлемыми для использования в полевых условиях. Эти методы применяются при контроле сварных соединений для выявления различных дефектов сварки [25]. При проведение капилярного метода контроля дефектоскопист выполняет последовательность действия согласно технологической инструкции (приложение Ж), заполняет технологическую карту (приложение З) и пишет заключение (приложение И). |