Организация и планирования производственных работ на сварочном участке при изготовлении резервуара высокого давления

Скачать 0.72 Mb. Скачать 0.72 Mb.

|

Курсовая работа на тему: «Организация и планирования производственных работ на сварочном участке при изготовлении резервуара высокого давления» по МДК 04.01. Основы организации и планирования производственных работ специальность 22.02.06 Выполнил студент 4 курса, группы СП-01-18, Семиколенных Андрей Константинович Проверил: Овчинникова Валентина Петровна преподаватель спецдисциплин Канаш 2022 С  одержание одержание

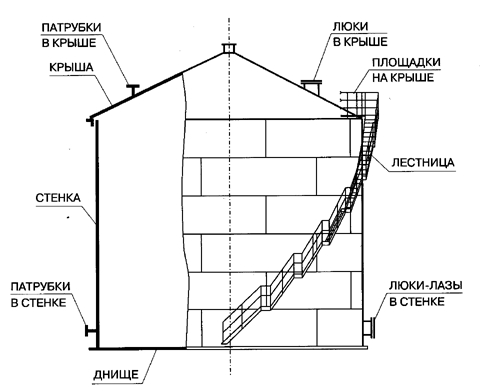

Семиколенных Введение Резервуары РВС, РВСП, РВСС, РВСПК - резервуар вертикальный, предназначены для приема, хранения и выдачи нефти или нефтепродуктов и прочих жидкостей в разных климатических условиях. В современной промышленности широкое применение получили вертикальные резервуары. Они бывают нескольких видов. Наиболее универсальным вариантом считается резервуар вертикальный стальной (сокращенно этот тип называют РВС). Их применяют как для хранения сырой нефти, так и для сброса пластовой воды, для хранения топлива и некоторых других жидкостей. Особенности этой конструкции, ее эксплуатации и ремонта заслуживают более подробного рассмотрения. Хотя такие емкости могут быть надземными, подземными или даже наполовину подземными, их устройство в общих чертах будет одинаковым. Конструкция включает в себя: днище, вертикальные стенки, люк монтажный, люк замерный, люк световой, дыхательные клапаны, аварийный клапан, приемораздаточное устройство, пеногенератор определенного типа. Также резервуары могут быть оснащены другим оборудованием. Задачи: Описать конструкцию Написать назначение конструкции Описать тип производства Обосновать выбор материала Подобрать режим сварки Рассчитать мощность потребляемой оборудованием транспортными средствами. Объектом изучения является предприятие по производству резервуара высокого давления. Это может является сборочно-сварочный участок. Предмет исследования: разработка технологии изготовления резервуара высокого давления Актуальность темы: Резервуары высокого давления всегда будут пользоваться большим спросом в нашей стране, так как Россия является одним из ведущих стран по переработке нефтепродуктов. 1. Общая часть 1.1. Описание конструкции Резервуары РВС, РВСП, РВСС, РВСПК - резервуар вертикальный, предназначены для приема, хранения и выдачи нефти или нефтепродуктов и прочих жидкостей в разных климатических условиях. РВС - резервуар вертикальный, предназначен для приема, хранения и выдачи нефти или нефтепродуктов и прочих жидкостей в разных климатических условиях. Как хранилище нефтяных продуктов может строиться в горизонтальном и вертикальном виде, наземного или подземного типа. Резервуар используется на НПЗ для хранения бензина, мазута, нефти, дизтоплива, невоспламеняющиеся и воспламеняющиеся жидкости с плотностью не выше 1 т/м³ и избыточным давлением в 0,7 кгс/см². Цилиндрический вертикальный резервуар является ключевым сооружением на любом складе ГСМ.  Цилиндрические вертикальные резервуары подразделяются на атмосферные, т.е. с низким давлением, плавающими крышами, с понтонами. Атмосферный тип применяется для хранения плохо испаряющихся нефтепродуктов - керосина или дизтоплива. Легкоиспаряющиеся жидкости хранят в емкости с плавающей крышей и понтоном или в каплевидных резервуарах с высоким давлением до 0,07 МПа. Резервуары подразделяют на вертикальный стальной со стационарной крышей и с понтонами (РВСП), в северном исполнении (РВСС), с плавающей крышей (РВСПК), Резервуары РВС могут быть изготовлены из нержавеющей, низколегированной или малоуглеродистой стали. Объем вертикальной емкости может составить 100-50 000 м3. Стенки резервуара изготавливают из стального листа размером 1,5*6 м или же 1,5*3 м. Максимальная толщина нижней части стенки резервуара 25 мм, минимальная - 6 мм. Толщина у верхней части может составить 4-11 мм. Резервуары для бензина и дизтоплива производятся с алюминиевым понтоном для предотвращения испарения. Резервуары для нефти с дыхательным клапаном, который монтируют на крыше. Резервуар для нефтепродуктов комплектуют дыхательной арматурой для выравнивания давления при закачке или откачке, приборами измерения и безопасности, приёмно-отпускными системами. Резервуары могут комплектоваться системой обогрева или теплоизоляцией. Оборудование призвано оказывать эффективное и безопасное технологическое сопровождение эксплуатации нефтяных резервуаров: - исправное заполнение и освобождение резервуаров - контроль и измерение уровня нефти и нефтепродуктов - мониторинг качественного состава нефти и нефтепродуктов - пробоотбор нефти - проведение очистных операций - поддержание нормального давления в резервуарах и др. 2. Описание типа производства 2.1. Организация производства и планирования работ Цех имеет схему с продольным направлением производственного потока. Цех разделен на пролеты, каждый со своей функцией. Первый пролет – это склад металла, отсюда черновые заготовки отправляются в участок заготовки. На участке заготовки расположены столы разметки, станки для резки и гибки. С участка заготовки металл отправляется на второй пролет. Второй пролет - промежуточный склад, там заготовки хранятся пока их не возьмут для сборки-сварки. Третий пролет - сборочно-сварочный участок, где заготовки собирают и обваривают. Здесь находится оборудование для позиционирования и фиксации деталей - стенды с прижимами и упорами, сварочные столы и вращатели. А также источники тока и защитного газа для сварки. Четвертый пролет - склад готовой продукции. Со склада готовой продукции емкости транспортируются до малярного цеха и к заказчику. Для завоза металла и вывоза готовой продукции в цехе есть транспортный проезд. Для планирования работ делаются следующие действия - это наем рабочих, закупка материалов, закупка инструментов и рабочие места. 3. Технологическая часть 3.1. Выбор материала и сортамента сталей элементов сварной конструкции Объектом исследования является разработка технологии сварки и контроль качества резервуара вертикального стального РВС-400. Изготавливаемое изделие – резервуар вертикальный стальной объемом 400 м 3 . Резервуар представляет собой стальную вертикальную цилиндрическую емкость, установленную на кольцевом железобетонном фундаменте, смонтированным методом рулонирования. В качестве основного материала для его изготовления используется сталь марки 09Г2С, лестницы и ограждения изготавливаются из стали Ст3сп. Задачей выпускной квалификационной работы является – разработка технологии сварки и контроль качества резервуара вертикального стального РВС-400, расчёт режимов сварки и выбор необходимого сварочного оборудования, техническое нормирование операций, определение потребного состава всех необходимых элементов производства, расчёт и конструирование оснастки, планировка монтажной площадки, экономический расчет предложенного варианта изготовления и обоснование мер социальной ответственности разработанного производства. Все вышеперечисленные разработки должны обеспечить качественный процесс изготовления изделия при оптимальном уровне механизации и автоматизации производства. Изготавливаемое изделие – резервуар вертикальный стальной. Диаметр резервуара 20920 мм, высота стенки 14900 мм, общая высота с учётом конической крыши 16200 мм. Днище резервуара собирается из двух рулонируемых полотнищ. По периметру днища располагаются 12 кольцевых окраек толщиной 10 мм. Общий диаметр вместе с кольцевыми окрайками 21020 мм. Стенка резервуара состоит из двух полотнищ, изготовленных на заводе и свёрнутых в рулоны для транспортировки на площадку строительства. Монтажные стыки стенки выполняются совмещёнными встык. По степени ответственности (опасности) резервуар объёмом 5000 м3 относится к классу II – резервуары повышенной опасности. Покрытие резервуара коническое с уклоном распорной конструкции, собирается из 20 щитов, опирающихся на стенку резервуара и центральное кольцо. Между собой щиты соединяются путём сварки внахлёст. Окрайки, стенка, центральная часть днища, крыша выполнены из стали 09Г2С, лестницы и ограждения из Ст3сп5. Химический состав и механические свойства сталей приведены в таблицах 1 и 2 соответственно [7]: Таблица 1 – Химический состав стали 09Г2С по ГОСТ 19282-89 [7] Сталь Массовая доля элемента % Si Mn Ni S P Cr N Cu As 09Г2С 0,5÷0,8 1,3÷1,7 0,04 0,05 0040 003 003 003 0,08 24 Таблица 2 – Механические свойства стали 09Г2С по ГОСТ 19282-89 [7] Наименование Величины Сортамент В σ , МПа Т σ , МПа σ5 ,% Лист 500 350 21 Рассматриваемая сталь обладает хорошей свариваемостью. Сталь Ст3сп обыкновенного качества, спокойная. Из неё изготавливаются несущие и не несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах. Механические свойства, химический состав стали представлены в таблице 3 и 4 соответственно [7]. Таблица 3 – Химический состав стали Ст3сп [7] Сталь Массовая доля элемента % Si Mn С P Cr Ni Cu S Ст3сп не более 0,12÷0,30 0,40÷0,65 0,14÷0,22 004 033 0,30 030 0,05 Таблица 4 – Механические свойства стали Ст3сп [7] Термообработка, состояние поставки Сечение, мм S0,2, МПа SB, МПа d5, % d4, % Прокат горячекатаный 3.2. Выбор и обоснование подготовительных операций Технологический процесс заготовок деталей из проката может включать следующие операции: правку, разметку, резку, обработку кромок и очистку под сварку. Правка осуществляется за счет создания местной пластической деформации и, как правило, производится в холодном состоянии. Для устранения волнистости листов и полос толщиной от 0,5 до 50мм широко используют многовалковые машины с числом валков больше пяти. Правку мелко- и среднесортного и профильного проката производят на роликовых машинах, работающих по той же схеме, что и листоправильные. Для изготовления решетки правка металла не осуществлялась, так как использовался новый профильный прокат. Разметка. Использование приспособлений для мерной разметки проката обеспечивает экономию времени. Слесарная операция заключается в нанесении на поверхность заготовки углублений (кернов) и линий (рисок), определяющих контуры изготовляемой детали или места, подлежащие обработке. По рискам с заготовки при обработке удаляют припуск. Разметку осуществляют главным образом в индивидуальном и мелкосерийном производствах. Для разметки квадратного профиля при изготовлении деталей оконной решетки был использован разметочный материал: чертилка, керн, металлическая линейка и рулетка. Резка, разделка кромок. Резкой металлов называют отделение частей (заготовок) от сортового, листового или литого металла. Для поперечной резки фасонного проката применяют пресс-ножницы с фасонными ножами или дисковые пилы. В некоторых случаях применяют резку гладким диском. Так же применяют разделительную кислородную резку. Ручная и полуавтоматическая резка производится обычно по разметке, автоматическая – с помощью копирных устройств и по масштабному чертежу. Кислородная резка используется и при подготовки кромок под сварку. Если эта операция совмещается с разделительной резкой, то односторонний скос с притуплением получают, используя одновременно два резака, а двусторонний скос – при трех резаках. После вырезки детали иногда приходится править. Механическая обработка кромок обычно производится на станках, либо с помощью «болгарки» (Рис 2), которая необходима: а) для обеспечения требуемой точности сборки; б) для образования фасок, имеющих сложные очертания; в) для удаления металла кромок, обрезанных ножницами или с помощью кислородной резки, когда это считается необходимым. В данной работе для резки заготовок для оконной решетки использовалась механическая «болгарка». Очистка металла от загрязнений является трудоемкой операцией. Существуют следующие способы очистки: ручным инструментом механическими щетками, абразивными кругами. Очистка поверхности от загрязнений и ржавчины на заготовках для изготовления ограждения осуществляется угло-шлифовальной машинкой. Для удаления заусенцев, снятие усиления шва и удаления окалины на небольших поверхностях используется очистка абразивными кругами. Перед сборкой стыка свариваемые кромки на ширину до 20мм зачищают до металлического блеска и обезжиривают. Сборка. В процессе изготовления сварных конструкций должны быть обеспечены заданные технологическим процессом взаимное положение соединяемых деталей и условия, наиболее благоприятные для образования качественного соединения. Это достигается применением технологических приспособлений и оснастки. Технологические приспособления делятся на сборочные, предназначенные для сборки под сварку и фиксации деталей при помощи прихваток (или простейших механических устройств); сварочные, предназначенные для сварки заранее собранных деталей с зафиксированным взаимным положением и сборочно-сварочные, позволяющие совместить операции сборки и сварки. Сборка металлоконструкций – трудоемкая операция, требующая большой точности, особенно при сборке решетчатых конструкций. Конструкции собирают по технологическим чертежам металлоконструкций на стеллажах или на сборочных стендах. Конструкция ограждения была выполнена из квадратного профиля с помощью сборочных приспособлений. Сооружение резервуара производится в соответствии с ПБ-03-605-03 «Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов» устанавливают общие технические требования к конструкции, устройству, изготовлению, монтажу, испытаниям вертикальных стальных резервуаров для нефти и нефтепродуктов, а так же требования направленные на обеспечение промышленной безопасности, предупреждение аварий, случаев производственного травматизма [8]. Весь комплекс работ по сооружению, испытанию и сдаче резервуара требуется производить в соответствии с проектом организации работ, рабочими чертежами, правилами охраны труда и техники безопасности, предписания пожарной охраны [8]. 51 При подготовке конструкции к сборке в базовом варианте необходимо проводить механическую разделку кромок, и очищать от набрызгивания металл около зоны сварки, что полностью исключается в проектируемой технологии в результате применения специальных защитных покрытий. Сборка РВС-5000 делится на три основных этапа: – первый – сборка окраек и днища; – второй – сборка стенки; – третий – сборка крыши. |