коллоквиум 1. Организация промышленного производства лекарственных препаратов. Промышленное производство растворов

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

|

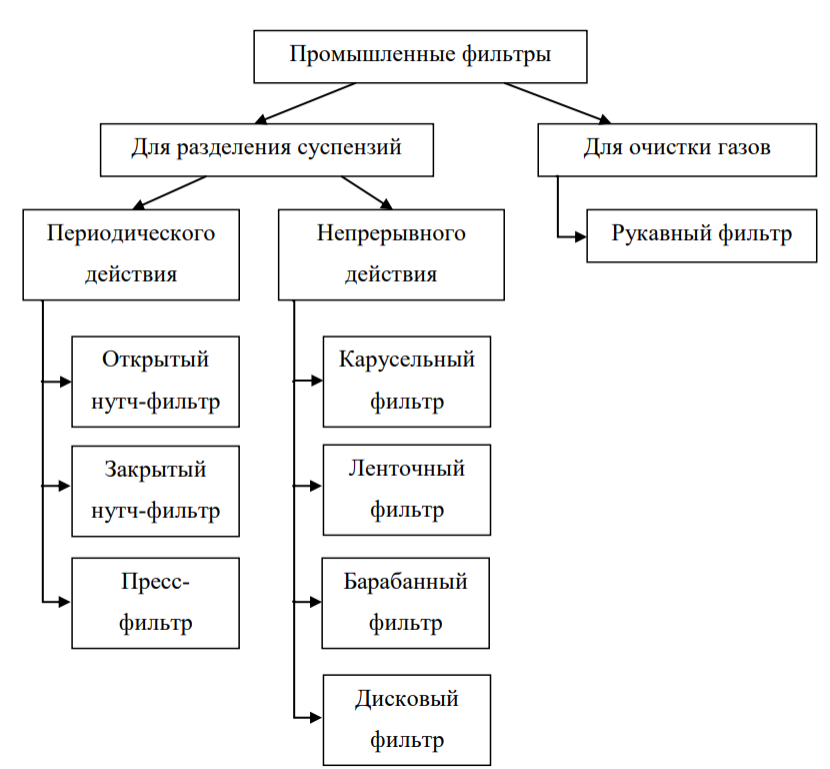

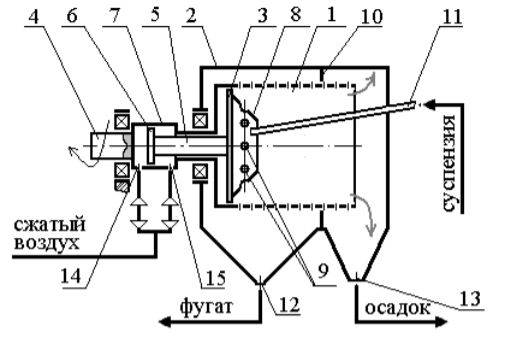

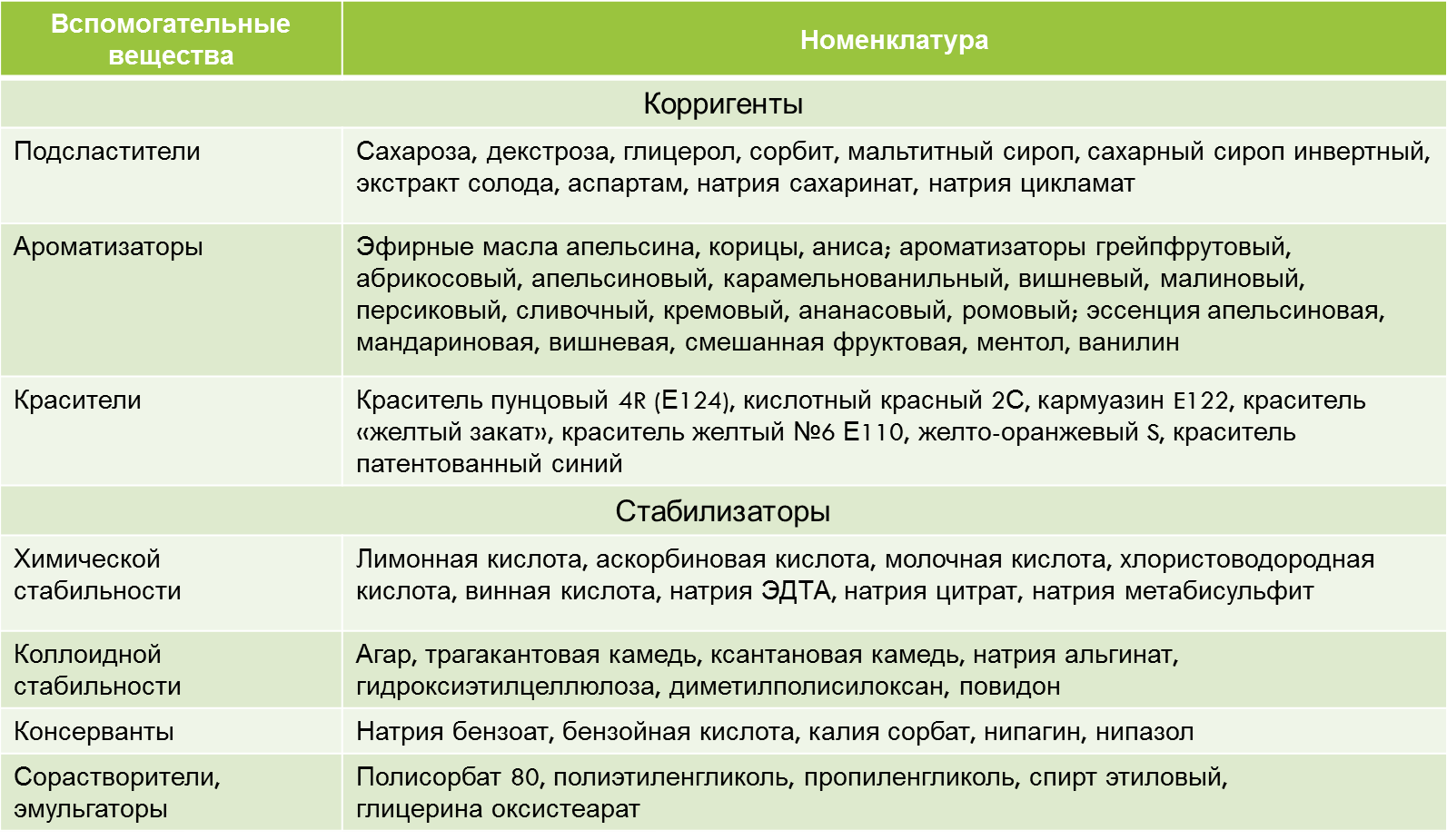

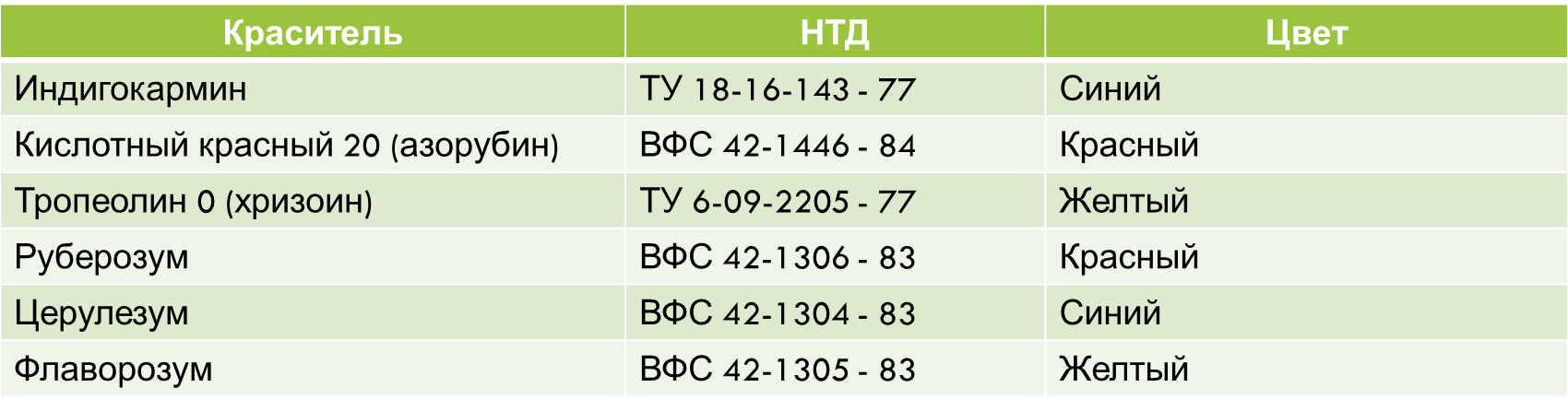

Отстаивание (осаждение) – Метод основан на различной скорости оседания твердых частиц с разным весом (плотностью) в жидкой или воздушной среде. Метод используют для разделения двух и более твердых нерастворимых веществ в воде (или другом растворителе). Осаждение, кинетика процесса Сопротивление сред движущемуся телу зависит от формы тела и режима его обтекания. При ламинарном движении тело окружено пограничным слоем жидкости. Слои жидкости плавно обтекают тело. С увеличением скорости осаждения пограничный слой начинает отрываться от поверхности тела. За двигающимся телом понижается давление и образуется завихрения. Таким образом, образуется разность давлений на лобовую и кормовую поверхности, и она больше, чем при ламинарном обтекании. При дальнейшем увеличении критерия наступает такая область, в которой лобовое сопротивление становится преобладающим и сопротивлением трения можно пренебречь. Наступает автомодельный режим, в котором сопротивление не зависит от скорости. Скорость осаждения и размер частиц Ламинарная область (область действия закона Стокса) характерна для осаждения мелких частиц. В этой области гидравлическое сопротивление осаждению прямо пропорционально скорости. Переходная область – наиболее часто возникает при осаждении частиц. В этой зоне гидравлическое сопротивление осаждению возрастает быстрее, чем в ламинарной области Автомодельная область - зона действия закона Ньютона. В этой области гидравлическое сопротивление осаждению пропорционально квадрату скорости. Коэффициент сопротивления не зависит от скорости. Для тел не шарообразной формы сопротивление больше, чем для шарообразной. Для всех режимов свободного осаждения можно пользоваться следующей формулой: Отстойники Грубые суспензии с невысокой долей твёрдой фазы, имеющие сравнительно крупные частицы, плотность которых заметно выше плотности жидкости, способны разделяться под действием силы тяжести – седиментировать. Эти системы разделяют обычно отстаиванием в таких аппаратах, как одноярусные и многоярусные отстойники непрерывного действия. Одноярусный отстойник непрерывного действия Отстаивание суспензий проводят в аппаратах, называемых отстойниками. Отстойники для сгущения суспензий называют сгустителями, а для классификации твёрдых частиц на фракции – классификаторами. Широко распространены отстойники непрерывного действия с гребковой мешалкой. Они представляют собой 8 цилиндрический резервуар с коническим днищем. В резервуаре расположена мешалка, снабжённая гребками, которые непрерывно перемещают осадок к центральному разгрузочному штуцеру. Кроме того, гребки мешалки разрушают слой осадка, способствуя удалению из него макрообъёмов жидкости, то есть способствуют обезвоживанию осадка. Многоярусный отстойник непрерывного действия Для уменьшения площади, занимаемой отстойниками, применяют многоярусные отстойники. Они несложны по конструкции и обладают большой поверхностью. Поступающая в аппарат суспензия распределяется по каналам между коническими полками, на поверхности которых осаждаются твёрдые частицы. Осадок сползает по наклонной поверхности к стенкам корпуса и перемещается в нижнюю часть аппарата, откуда выводится. Осветлённая жидкость поступает в центральную трубу и выводится из верхней части аппарата. Помимо большой поверхности осаждения к достоинствам отстойников этого типа относятся отсутствие движущихся частей и простота обслуживания. Однако влажность пульпы в них больше, чем влажность шлама в отстойниках с гребковой мешалкой. Факторы влияющие на скорость отстаивания Осаждения твердой фазы из растворов можно добиться различными способами: понижением температуры насыщенного раствора, удалением растворителя выпариванием (часто в вакууме), изменением кислотности среды, состава растворителя, например добавлением к полярному растворителю (воде) менее полярного (ацетон или этанол). Последний процесс часто называют высаливанием. Широко применяют для осаждения различные химические реагенты-осадители, взаимодействующие с выделяемыми элементами с образованием малорастворимых соединений, которые выпадают в осадок. Например, при добавлении раствора ВаСl2 к раствору, содержащему серу в виде SO2-4, образуется осадок BaSO4. Для выделения осадков из расплавов последние обычно охлаждают. Фильтрование. Характеристика процесса. Уравнение фильтрования. Классификации фильтров, фильтрующие материалы. Фильтрование (лат. filtrum – войлок) – это процесс разделения дисперсных систем на фазы при помощи пористых перегородок, которые задерживают одни фазы и пропускают другие, путем создания разницы давлений по разным сторонам перегородки. Устройства, в которых происходит фильтрование, называются фильтрами. Разницы давлений в фильтрах можно добиться, создав вакуум с одной стороны фильтровальной перегородки, либо давление газа с другой, давлением суспензии на перегородку (при ее принудительной подаче насосом), центробежными силами. Классификация видов фильтрования Процесс фильтрования протекает под действием разности давлений. Большее давление при этом создается со стороны разделяемой смеси (над перегородкой). Процесс может протекать: с накоплением осадка – осаждение частиц взвеси на поверхность перегородки; с закупориванием пор – проникновение частиц в поры и отложение их в порах, а также накоплением частиц на поверхности фильтра. Движущая сила при фильтровании может быть создана: источником повышенного давления, нагнетающим фильтруемую смесь либо инертную среду в пространство над перегородкой (фильтрование под давлением) источником разрежения, подключенным к пространству под фильтровальной перегородкой (вакуумное фильтрование); за счет силы давления столба суспензии на фильтровальную перегородку (под наливом). Технология фильтрования С технологической точки зрения наиболее желательным является фильтрование с образование слоя осадка. Это происходит при довольно крупных размерах взвешенных частиц и значительной их концентрации. При фильтровании тонкодисперсных суспензий для предотвращения проникновения мелких частиц в поры и их забивки в суспензию могут быть введены разрыхлители осадка – вспомогательные крупные частицы для образования «сводиков» над порами. Параллельно с процессом фильтрования протекает осаждение частиц под действием сил тяжести. Взаимное направление действия силы тяжести (осаждение частиц) и движения фильтрата могут совпадать, быть противоположны либо перекрестны. Взаимное направление силы тяжести и движение фильтрата может существенно влиять на скорость процесса. Наиболее выгодным является случай, когда эти направления совпадают. Фильтрование в производственном процессе В производственных условиях фильтрование включает не только собственно стадию фильтрования, но и другие стадии и операции: промывку, продувку и сушку осадка, загрузку суспензии, выгрузку осадка, регенерацию или замену фильтровальной перегородки и др. Промывку осадка осуществляют для удаления из него остатков фильтрата. Проводят ее вытеснением либо разбавлением (если ценность представляет осадок). Продувкой из пор осадка вытесняют остатки промывной жидкости, а также разрыхляют его перед съемом с фильтровальной перегородки. Если осадок представляет значительную ценность, и необходима его конечная влажность ниже равновесной, то такой осадок сушат, продувая горячим воздухом. ФИЛЬТРУЮЩИЕ МАТЕРИАЛЫ химическая стойкость в жидкой среде, инертность к фильтруемой жидкости; Возможность обеспечения требуемой степени очистки для конкретного продукта, т.е. необходимые эффективность и рейтинг фильтрации; Отсутствие сорбирующих веществ в фильтрующих материалах; КЛАССИФИКАЦИЯ ФИЛЬТРОВ  Устройство и принцип работы: нутч-фильтров, друк-фильтров, фильтр – прессов. Принцип работы нутч-фильтра Нутч-фильтры – простейшие емкостные фильтры, работающие как под вакуумом, так и под избыточным давлением. В этих фильтрах совпадают направления действия силы тяжести и движения фильтрата. Нутч-фильтры используются в малотоннажных производствах и в лабораторных условиях. Принцип работы друк-фильтра Друк-фильтр – это путч, имеющий закрытую верхнюю половину. За счет конструкции таких фильтров появляется возможность формирования в них высокого давления, которое будет необходимым для обеспечения максимально высокой скорости фильтрации. Нижняя часть устройства является негерметичной, а требуемое давление формируется за счет применения сжатого воздуха. Принцип работы пресс-фильтра Фильтр-прессы обычно имеют рамно-плиточное исполнение. Они являются аппаратами периодического действия. Работают эти фильтры под избыточным давлением до 1 МПа и применяются для фильтрования тонкодисперсных суспензий Центрифугирование. Характеристика процесса. Фактор разделения .Виды центрифуг, их сравнительная характеристика. Центрифугирование Центрифугирование по существу представляет собой процесс отстаивания или фильтрации в поле центробежных сил. Развиваемые при центрифугировании центробежные силы оказывают на разделяемую систему гораздо большее воздействие, чем силы тяжести и давления. Поэтому центрифугирование является более эффективным процессом. Центробежная сила прямо пропорциональна как диаметру, так и числу оборотов барабана, но ее увеличение легче достигается повышением числа оборотов, чем увеличением диаметра барабана. Число оборотов центрифуги имеет огромное значение. При малой скорости вращения будет недостаточная центробежная сила, и центрифуга не выполнит своего назначения. При слишком большой скорости вращения стенки барабана могут не выдержать разрывающих усилий и произойдет авария. Фильтрующее центрифугирование Аппараты для фильтрования, где перепад давлений создается действием центробежной силы, называются фильтрующими центрифугами. Их целесообразно применять в тех случаях, когда разделение суспензий в гравитационном поле практически невозможно. Для разделения таких суспензий в случае малой сжимаемости осадков предпочтительны фильтрующие центрифуги. Основным рабочим органом таких аппаратов является вращающийся перфорированный барабан, внутренняя поверхность которого покрыта фильтрующей перегородкой. Под действием центробежной силы жидкая фаза суспензии проходит фильтровальную перегородку, оставляя на ее поверхности слой осадка. Так как разность давлений по обе стороны фильтровальной перегородки значительно выше, чем в фильтрах, то центрифуги используют для разделения суспензий, содержащих недеформируемые твердые частицы и дающие не сильно сжимаемые осадки. Осадительное центрифугирование Подобно отстаиванию, разделение фаз производится при отстойном центрифугировании без фильтрующих материалов. Благодаря большой центробежной силе твердые частицы отбрасываются к стенке, а жидкость ближе к центру становится прозрачной и выводится из барабана. Отстойные центрифуги применяют в тех случаях, когда взвешенные частицы плохо фильтруются или же насколько малы, что не удерживаются фильтрующей тканью. К отстойным относятся также суперцентрифуги, вращающиеся со скоростью свыше 5000 об/мин. Среди них различают жидкостные сепараторы, работающие при числе оборотов до 10 тыс. в мин., и трубчатые суперцентрифуги с трубчатым барабаном, работающие при 15-25 тыс. об/мин. Классификация центрифуг Центрифуги классифицируют: по принципу разделения на отстойные и фильтрующие; по режиму работы во времени на непрерывно действующие и периодические; по фактору разделения на нормальные и сверхцентрифуги; по расположению ротора на горизонтальные и вертикальные; по способу выгрузки осадка на аппараты с механизированной и ручной выгрузкой; по разделяемым средам на центрифуги для разделения суспензий и эмульсий. Центрифуги можно также классифицировать по таким конструктивным признакам как форма ротора (цилиндрический, конический, трубчатый, тарельчатый), исполнение устройства для съема осадка (с ножевым, шнековым, пульсирующим поршнем, с инерционной выгрузкой осадка). Выгрузка осадка в непрерывно действующих центрифугах может осуществляться как непрерывно, так и периодически. Горизонтальная фильтрующая центрифуга с поршневой выгрузкой осадка  1– ротор; 2 – кожух; 3 – поршень; 4 – вал; 5 – шток; 6 – диск; 7 – цилиндр; 8 – распределительный конус; 9 – отверстие в стенке конуса; 10 – вертикальная перегородка; 11 – труба для подвода суспензии; 12 – штуцер для отвода фугата; 13 – штуцер для отвода осадка; 14 и 15 – отверстия для подвода и отвода сжатого воздуха Фильтрация в промышленности На сегодняшний день в промышленности применяются следующие основные виды фильтров для суспензий: центрифуги; ленточные фильтры; барабанные фильтры; тарельчатые фильтры; патронные фильтры; друк фильтры; нутч-фильтры; дисковые фильтры; листовые фильтры; фильтр-прессы; В зависимости от особенностей применения, подбирают фильтры и фильтрующие перегородки соответствующего типа. Стандартизация растворов. Расчеты по укреплению и разбавлению растворов. Стандартизация растворов. Водные растворы стандартизуют: - органолептически; - по количественному содержанию действующих веществ; - по плотности и др. (например, ля сахарного сиропа определяют цветность и рН). Для весового способа расчеты проводят по величинам m и Сm, а для объемного – V, , CV, Cm/V, где Cm – концентрация в процентах по массе; CV – концентрация в процентах по объему; Cm/V – массообъемная концентрация в процентах; m – масса раствора в г, кг; – плотность раствора в г/мл; V – объем раствора в мл, л. Расчет разбавления по массе: х = m • b / a; х = m • (b—с) / (а—с); у = т—х; где х— необходимое количество крепкого раствора (г, кг); у — количество разбавителя (г, кг); т— количество раствора требуемой концентрации (г, кг); а— концентрация крепкого раствора в процентах по массе; b — требуемая концентрация в процентах по массе; с — концентрация слабого раствора в процентах по массе. При расчете разбавления концентрированного раствора по объему применяют те же формулы. При этом х иУ обозначают объемные количества соответствующих растворов; а, Ь, с — соответствующие концентрации в массообъемных процентах или в объемных процентах для этанола: х = V-b/а; х = V*(b—с) / (а-с); По правилу смешения при условии, что концентрация а > b > с или плотность pi > р2 > рз, данные записываются следующим образом. Характеристика сиропов, их классификация, значение в лекарственной терапии. Производство сиропа сахарного как базового в производстве вкусовых и лекарственных сиропов. Используемая аппаратура, устройство и принцип работы. По ГФ X Сиропы — это густоватые, прозрачные, сладкого вкуса жидкости для внутреннего употребления, имеющие, в зависимости от состава, различный вкус и запах Сиропы (ГФ 14 изд.) жидкая лекарственная форма, предназначенная для приема внутрь, преимущественно представляющая собой концентрированный раствор различных сахаров, содержащий действующие и вспомогательные вещества. Сиропы это, как правило, прозрачные жидкости вязкой консистенции, обладающие сладким вкусом. В зависимости от состава и физико-химических свойств действующих и вспомогательных веществ они могут иметь опалесценцию или представлять собой гетерогенные дисперсные системы (чаще всего суспензии), приобретать характерный цвет и запах. Классификация сиропов Лекарственные: алтейный сироп - Sirupus Althaeae; ревенный сироп - Sirupus Rhei; сироп ипекакуаны — Sirupus Ipecacuanhae; сироп солодкового корня - Sirupus Glycyrrhizae; сироп парацетамола —Sirupus Paracetamoli; сироп алоэ с железом - Sirupus Aloes cum Ferro; сироп с йодидом железа - Sirupus Ferri jodati; пертуссин - Pertussinum; холосас - Cholosas; сиропы шиповника - Sirupus fructis Rosae vitaminisatus и Sirupus ex fructibus Rosae; сироп бромгексина - Sirupus Bromhexini. Вкусовые: простой сахарный сироп - Sirupus simplex seu Sirupus sacchari; вишневый сироп - Sirupus Cerasi; малиновый сироп - Sirupus Rubi idaei; мандариновый сироп - Sirupus Citri unshiu Характеристика сиропов Для изготовления сиропов применяется сахар высшего качества - сахар-рафинад. Такой сахар не должен содержать посторонних веществ, в особенности ультрамарина, употребляемого для подсинивания. Сахарный песок менее чист, содержит патоку, обуславливающую желтоватую окраску, хлориды, которые могут реагировать с лекарственными веществами, слизи, белки, вследствие чего из данного сахара получаются мутные сиропы, которые легче поддаются порче микроорганизмами. Сиропы, изготовленные из сахара с большим количеством ультрамарина, издают запах сероводорода. Особенно быстро появляется этот запах при хранении сиропа в условиях повышенной температуры. Сахар в водном растворе, например 5-10% концентрации, является хорошей средой для развития микроорганизмов. Поэтому водные растворы быстро портятся. С повышением концентрации сахара в растворе, очевидно, будет повышаться его осмотическое давление по отношению к осмотическому давлению клеточного сока микроорганизмов, так как оно подчиняется уравнению Вант-Гоффа. С повышением концентрации сахара наступит такой момент, при котором осмотическое давление раствора сахара превысит осмотическое давление в клетке микроорганизма. Вода из микробной клетки через полупроницаемую оболочку перейдет в раствор, микроб высохнет и погибнет. Оптимальной концентрацией является концентрация 64%. Она обеспечивает дегидрирующее действие на микробные клетки и вследствие этого обладает достаточной консервирующей способностью. Поэтому принятая в ГФ VII концентрация сахара в сиропе - 60% была заменена в ГФ VIII и ГФ Х на 64%. Конечно, если к сахарному сиропу прибавить консервант, например, спирт, то можно приготовить вполне устойчивый сироп с концентрацией сахара 60% и даже ниже. При концентрации > 65% возможно засахаривание сиропов. Наиболее удобными для дозирования ложкой являются растворы с динамической вязкостью около 60 мПа∙с, которая характеризует оптимальную густоту сиропа, обеспечивающую необходимую точность дозирования и позволяющую ему вытекать из флакона и наполнять ложку с оптимальной скоростью. Характеристика корригирования. Основные направления корригирования жидких лекарственных форм. Требование к корригентам, номенклатура. Корригенты в сиропах Корригенты - вещества, которые добавляют в лекарственные средства для придания им приятного вкуса и запаха.   Оценка корригирующего действия Корригирующие вещества требуют методики оценки их действия, но так как главным критерием вкусовых и обонятельных раздражений у человека являются его субъективные впечатления от возникающих ощущений, данный факт затрудняет создание эффективного метода. Отдельные исследователи применяли различные методики органолептической оценки корригирующих веществ, которые позволяют сравнивать их маскирующее действие. Однако ни один из методов не учитывает того, что органолептический анализ - это физиологический процесс, в котором четко разграничиваются физиологические импульсы и вызываемые ими ощущения. О чем должен помнить провизор при коррекции вкуса ЛС хорошее знание аналитических особенностей органов чувств; создание единой обстановки проведения дегустации; применение определенной техники дегустации, в зависимости от лекарственной формы точное определение терминов и выражений результатов оценки При соблюдении перечисленных условий дегустация как органолептический анализ станет более точной. Современная номенклатура сиропов. Их составы, краткая характеристика назначение вспомогательных веществ. Классификация запаха Все пахучие вещества делятся на 9 классов: эфирные (фруктовые запахи, эфиры); ароматические (камфара, лимон); бальзамические (запахи цветов, ванили); амбро-мускатные (амбра, мускус); чесночные запахи (ихтиол, хлор, бром); пригорелые (крезол, гваякол, табачный дым); каприловые (разлагающийся жир); противные запахи (белены, клопов); тошнотворные (индол, скатол). Классификация вкуса Одна из первых классификаций вкусовых восприятий была дана в 1752 г. М.В. Ломоносовым. В настоящее время принято считать основными вкусовыми восприятиями восприятие кислого, сладкого, горького и соленого. Остальные вкусовые восприятия представляют собой комбинации этих четырех восприятий, к которым применены невкусовые ощущения (тактильные, болевые, температурные), так как в полости рта имеется большое количество других чувствительных нервных окончаний. Пороги вкусовых ощущений некоторых веществ хлоргидрата хинина - 0,00004-0,0001% стрихнина азотнокислого - 0,0008% сахарина -0,0005-0,001% хлорида натрия - 0,1-0,25% Некоторые растворы при известной концентрации имеют один вкус, а при увеличении концентрации их вкус меняется. Так, слабый раствор бромида натрия сладкий, более крепкий - соленый. От чего зависит вкус Интенсивность вкуса зависит и от природы растворителя. Лучшим растворителем является вода, вещество, растворенное в парафине, теряет свой вкус. По данным ряда авторов, жесткая вода усиливает горький вкус. Повышение вязкости раствора уменьшает интенсивность вкуса. Влияние температуры раствора невелико, но отмечено, что слишком горячие и холодные вещества меняют свой вкус. Производство сахарного сиропа Сначала растворяют сахар в воде. Это делается двумя способами. При изготовлении небольших количеств сиропа рекомендуется сначала облить сахар таким количеством воды, чтобы он весь увлажнился. Смесь оставляют на 30 минут. За это время сахар становится настолько рыхлым, что сам распадается на мелкие крупинки. После этого приливают остальную воду. При непродолжительном нагревании смеси весь сахар быстро растворяется. При изготовлении сиропов в больших количествах поступают иначе. В котел наливают воду и подогревают до 60-70 С, затем при включенной мешалке прибавляют по частям сахар до полного растворения. На эту операцию уходит 30-40 минут. Полученный раствор сахара в воде (как первым, так и вторым способами) нагревают до кипения и дают вскипеть два раза (20-25 минут). Возникает вопрос. Кипятить нужно для того, чтобы получить сироп более прозрачным и стойким. Сахар-рафинад не является абсолютно чистым веществом и содержит в качестве примесей белковые, слизистые и др. вещества. При кипячении они свертываются, образуя пену, которую снимают шумовкой. Как только пена перестает образовываться, нагрев прекращают. Сироп готов. Основные стадии производства сиропов  Процессы при варке сиропа Контроль процентного содержания сахара осуществляют при помощи ареометра или рефрактометра Испарившееся количество воды пополняют кипящей водой до содержания сахара 64%. При изготовлении сиропа следует иметь в виду, что при продолжительном нагревании при температуре 120°С и выше возможно пожелтение раствора вследствие частичной карамелизации. Карамелизация сахара - это процесс дегидратации сахарозы с последующей конденсацией ее остатков. Длительное кипячение также нецелесообразно, так как происходит инверсия сахара, т.е. гидролиз с образованием глюкозы и фруктозы, что, в свою очередь, снижает устойчивость сахара, способствует брожению и заплесневению. Поэтому температуру надо поддерживать около 110°С и кипение проводить не более получаса Стандартизация и хранение сиропов Для оценки стойкости против засахаривания предложен метод определения легкогидролизуемых ангидридов (диангидриды сахаров, соединения ангидридов с неизменным сахаром и другие продукты конденсации). Признаком готовности сиропа является отсутствие образования пены. Готовый сироп процеживают через металлическую сетку и в горячем состоянии фильтруют. Используют различные конструкции фильтров (друк-, нутч-фильтры, фильтр ХНИХФИ и др.), небольшие объемы фильтруют через несколько слоев марли. Сахарный сироп представляет собой прозрачную бесцветную или слабо желтого цвета, густоватую жидкость сладкую на вкус, без запаха, нейтральной реакции, плотность которой 1,308-1,315, показатель преломления 1,451-1,454. Хранят сахарный сироп в наполненных доверху и хорошо укупоренных склянках, в прохладном, защищенном от света месте. Контроль качества сиропов Контроль качества готовых сиропов проводят по следующим показателям: описание, идентификация, концентрация глицерина, пропиленгликоля, содержание примесей, рН, вязкость, плотность, объем наполнения контейнера, количественное содержание действующих веществ, тяжелые металлы, микробиологическая чистота. Этикетка лекарственного препарата в форме сиропа должна обязательно содержать также название и концентрацию подсластителей. При дозировании сиропов применяются дозирующие устройства (мерные ложки, стаканчики), предназначенные для измерения прописанного объема Сироп из плодов шиповника В реакторе с паровой рубашкой и якорной мешалкой при нагревании до 90°С получают водный раствор сахара с кислотой лимонной или виннокаменной и перемешивают в течение 30-40 минут. За это время 30% сахара инвертируется и эти продукты выполняют роль стабилизатора кислоты аскорбиновой. Полученный раствор фильтруют и порциями смешивают в смесителе с концентратом шиповника и экстрактами из ягод рябины (красной и черноплодной), калины, боярышника, клюквы и др. Препарат представляет собой красновато-коричневую густую жидкость, со сладким привкусом и запахом плодов шиповника, плотность 1,37. В 1мл содержится не менее 4 мг кислоты аскорбиновой и 50% сахара. Хранение при температуре не выше 12°С в сухом защищенном от света месте. Применяется при гиповитаминозе «С» у детей. |