монтаж все. Организация работ по монтажу средств измерений и автоматизации. Организация монтажнозаготовительных мастерских (мзм). Структура и состав мзм

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

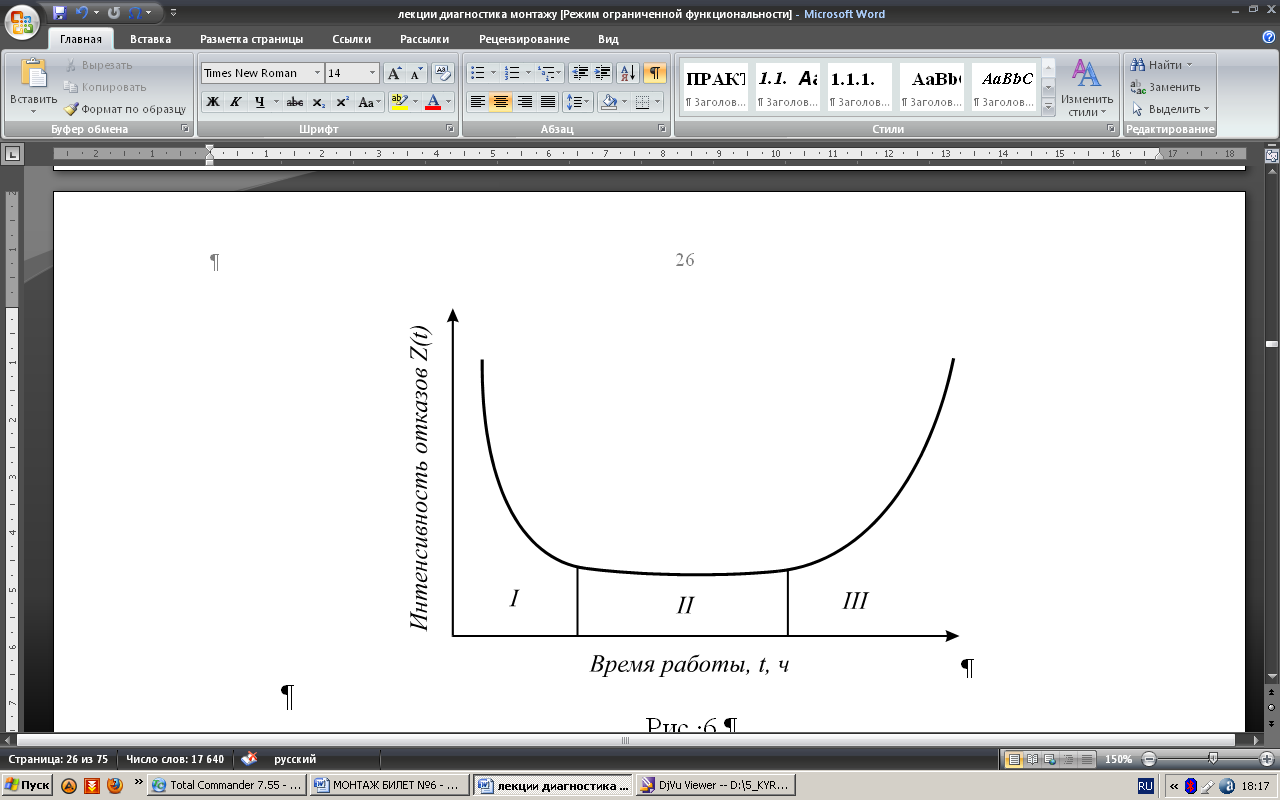

Измерение размеров и положенияМетоды измерения размеров и расположения объектов делят на контактные (механические), бесконтактные (пневматические, оптические, радиометрические, ультразвуковые, электромагнитные), а также смешанные, совмещающие бесконтактный метод с контактным (оптико-механические). Наиболее широкое применение для измерения макро- и микрообъектов получили оптические методы (оптико-механические и чисто оптические). Для измерения небольших линейных размеров (длины) применяют интерференционный метод. Лазерный метод измерения позволяет достичь высокого пространственного разрешения с большим быстродействием. Дифракционные методы измерения основаны на анализе линейного или углового размера между экстремальными точками дифракционного распределения. Лазерная эллипсометрия базируется на анализе измерений состояния поляризации света, отраженного от поверхности изделия. 4.1. Оборудование, инструмент и монтажные изделия для производства монтажных работ. Слесарно-механическое и трубозаготовительное отделение монтажно-заготовительных мастерских (МЗМ). Технологическая последовательность операций в слесарно-механическом отделении:поступающие с заводов серийно выпускаемые материалы складируют в закрытых помещениях, Материалы, получаемые от заказчика и генподрядчика, складируют на открытых площадках под навесом, а приборы и материалы, требующие закрытого хранения, — в отапливаемых закрытых помещениях. Одновременно со склада на участок токарной обработки металлапередают материалы для изготовления нестандартизованных деталей, требующих токарной обработки. Изготовленные детали поступают на участок сборки, а затем на участок сварки для дальнейшего укрупнения. На участке 3 маркируют изделия заводского изготовления, не требующие дальнейшей механической обработки, приборы и оборудование, после чего все это направляют на участок сборки для установки на узлах, блоках и т. д. Остальные материалы и изделия после разметки поступают на участок резки, с которого часть материалов (перфоизделия) поступает на сборку, часть (заготовки металлоконструкций) — на сварку, а часть — на дальнейшую обработку на участок вырубки или участок гибки. После участка вырубки заготовки также поступают на участок гибки. Далее часть заготовок направляют на участок сварки, а часть — прямо на участок сборки. Заготовки, поступающие на участок сварки, после сварки передают на участок зачистки, а оттуда — на участок сборки. После контрольной сборки блоков или сборки отдельных узлов элементы, требующие окраски, идут на участок окраски. Окрашенные элементы возвращаются на участок сборки, где происходит их окончательная сборка (установка приборов, выполнение трубной и электрической коммутации и т. д.). Готовые узлы, блоки и нестандартизованное оборудование сдают на склады готовой продукции,откуда их выдают в монтаж. Трубозаготовительное отделение.Поступающие на МЗМ трубы складируют под навесом в стеллажи по размерам от 15 до 50 мм. Со стеллажа трубы по наклонному устройству подают на участок райберовки, а затем на участок для очистки внутренней и внешней поверхностей труб от ржавчины. После участка очистки трубы поступают на участок окраски и сушки. При небольших количествах обрабатываемых труб их сушат на открытом воздухе на наклонных стеллажах, после чего складируют на промежуточном складе. С промежуточного склада часть труб поступает на склад готовой продукции, а часть идет на дальнейшую обработку. В соответствии с чертежами производится разметка и отрезка труб. Отрезанные трубы поступают на участок для райберовки (после отрезки) и нарезки резьб. Затем часть труб поступает на участок сборки блоков, а часть — на участок гибки. Изогнутые трубы также поступают на участок сборки, где происходит сборка трубных блоков, которые после изготовления сдают на склад готовой продукции. Со склада готовой продукции окрашенные трубы и трубные блоки выдаются в монтаж. 2. Постановка задачи определения требований к техническим средствам диагностирования. Глубина поиска дефектов. Задача определения требований к ТСД в общем случае может быть сформулирована следующим образом: известна зависимость показателя К системы диагностирования от показателей П1, П2, П3, определяющих свойства элементов системы диагностирования, а также показателей, характеризующих метрологию М, организацию использования И и диагностирования Dобъекта: К=К (П1, П2, П3, М, И, D) Количественные значения показателей П1, П2, П3 определяют требования, предъявляемые соответственно к объекту, техническим средствам диагностирования и оператору. Необходимо определить количественные значения показателей П2 и М, при которых показатель К имеет max (min) значение или будет не менее КТР. В качестве ограничений выступают заданные численные значения показателей П1, П3, И, D.Наиболее распространенными на практике вариантами решения ТСД основных задач диагностирования являются:определение работоспособности;определение работоспособности и прогнозирование изменения состояния;определение работоспособности и поиск дефектов;определение работоспособности, поиск дефектов и прогнозирование изменения состояния. Глубина поиска дефектов.Одним из показателей диагностирования, которые должны обеспечить ТСД, является глубина поиска дефектов. При задании глубины поиска дефекта необходимо стремиться обеспечить min затраты на создание ТСД и запасных элементов, т.е. выполнить условие С = min Сi, i = 1,k, где С(i) - суммарные затраты на создание ТСД и комплекта запасных элементов при i-ой глубине поиска дефектов; k - минимальный иерархический уровень структурной единицы, определяемый возможностью ее восстановления. Общая стоимость ТСД, обеспечивающих поиск дефекта с глубиной i:   Средняя стоимость структурных единиц -го уровня, заменяемых в процессе эксплуатации,  где Nср.j- среднее число отказов -ой структурной единицы, определяемых по j-ой группе параметров за время эксплуатации объекта ТЭ, Nср.j= ТЭ/ТОj ; ТОj - средняя наработка на отказ -ой структурной единицы по параметру j-ой группы. Таким образом, суммарные затраты на создание ТСД и запасных элементов при реализации поиска дефектов с глубиной i:С(i) = RП.Д.(i) + QЗ(i). 3. Монтаж приборов для измерения расхода. Монтаж приемных преобразователей переменного перепада давления. Приемники служат для однозначного преобразования измеряемой величины (расхода) в другую, физически отличную величину (перепад давления), измеряемую прибором. Основной класс приемников переменного перепада — сужающие устройства (диафрагмы, сопла). Сужающие устройства должны монтироваться в предварительно установленных фланцах только после очистки и продувки технологических трубопроводов. Сужающее устройство можно устанавливать только на прямом участке трубопровода независимо от положения этого участка в пространстве.К основным конструктивным факторам трубопровода, влияющим на погрешности измерения расхода, относятся: отклонение действительных диаметров участков от расчетных значений, овальность трубопроводов, дефекты прямых участков трубопровода, длина прямых участков до и после сужающего устройства. Действительный внутренний диаметр участка трубопровода перед сужающим устройством определяют как среднее арифметическое результатов измерений в двух поперечных сечениях: непосредственно у сужающего устройства и на расстоянии 2D20 от него, причем в каждом из сечений не менее чем в четырех диаметральных направлениях. Результаты отдельных измерений не должны отличаться от среднего значения более чем на 0,3%. Прямой участок трубопровода перед сужающим устройством должен иметь круглое сечение на длине не менее 2D20. Результаты отдельных измерений диаметра на этой длине в любых различных плоскостях не должны отличаться более чем на 0,3% от среднего диаметра. Сужающие устройства необходимо устанавливать на прямых участках трубопроводов, не имеющих непосредственно у сужающего устройства местных сопротивлений (колен, угольников, задвижек, вентилей, конических вставок и т. п.). Как указывалось выше, одним из важнейших факторов, влияющих на точность измерения расхода жидкостей и газов, является правильно выбранные расстояния между местными сопротивлениями и сужающим устройством (L1 — перед, L2- после сужающего устройства, а также L3— между соседними сужающими устройствами), т. е. оптимальные длины прямых участков. 5. 1. Специальный инструмент, механизмы и приспособления для производства монтажных работ. Монтажные изделия и детали для электрических и трубных проводок. При монтаже приборов и средств автоматизации применяется самый разнообразный инструмент — как серийно выпускаемый промышленностью, так и специально разработанный для этих целей. Ниже приводятся наиболее часто применяемые инструмент, механизмы и приспособления, используемые как на объектах монтажа, так и в МЗМ, систематизированные по видам работ. Электрические шлифовальные машины предназначены для зачистки сварных швов, штамповок, очистки металлических конструкций от ржавчины и старой краски, для зачистки концов труб и листового металла перед сваркой, а также для резки труб и перфоизделий с помощью абразивного круга (за исключением плоскошлифовальных машин). Электрические сверлильные машины предназначены для сверления отверстий в сталях средней твердости, кирпиче, цветных металлах, пластмассах и дереве. Основные технические характеристики электрических сверлильных машин, наиболее часто применяемых при монтаже приборов и средств автоматизации.Электрические ножницы ИЭ-5404 предназначены для прямолинейной и фасонной резки листовой стали. Набор инструментов электромонтажника НЭ2: футляр; индикатор напряжения с отверткой ИНО-1М; отвертка слесарно-монтажная; отвертка диэлектрическая; отвертка с крестообразным шлицем; клещи КК-2М; клещи ККСИ; нож НКП-2; плоскогубцы комбинированные. Набор инструментов коммутатчика НКОУ2. В комплект набора входят те же инструменты, что в набор НЭУ2, кроме слесарного молотка. Клеши ККСИ предназначены для снятия изоляции с жил проводов сечением 0,75; 1; 1,5 и 2,5 мм2. Габариты 172 х 120 х 35 мм, масса 0,2 кг. Клеши КК-1М предназначены для надрезания и снятия изоляции проводов сечением 0,75; 1; 1,5 мм2, изгибания колец на концах проводов и откусывания медных и алюминиевых проводов сечением до 2,5 мм2. Габариты 150 х 55 х х 10 мм, масса 0,18 кг. Инструмент МБ-1МУ1 предназначен для снятия изоляции с проводов и жил кабеля различных ма- рок, а также для перекусывания этих проводов. Инструмент М-1У1 предназначен для снятия изоляции с концов проводов и перекусывания их. оборудование и инструмент для сварочных работ Газовые горелки. Газовые резаки. Монтажные изделия и детали для электрических и трубных проводок: cоединители ниппельные с торцевым уплотнением; cоединители с шаровым ниппелем на Ру — 16 МП а: проходные, переборочные проходные, концевые ввертные, навертные, переборочные на вертные, переборочный переходной со стальной трубы на медные или полиэтиленовую; Соединители с развальцовкой труб на Ру до 6,4 Мпа: проходной, переборочный проходной, тройннковый проходной и т.д.; Переходные стальные детали: Ниппель на Рч = 16 Мпа, Футорки на Ру = 1,6 Мпа, Тройник на Ру= 16 Мпа и.т.д. Соединители пластмассовые для пластмассовых труб; Пробки и колпачки-заглушки, Соединители металлические для металлорукавов и стальных защитных труб, Соединители пластмассовые для металлорукавов, Вводы кабельные унифицированные, Втулки и заглушки пластмассовые, Сальники для уплотнения прохода электрических проводок, Наконечники и проводники заземляющие, Муфты резиновые кольцевые ККР и.т.д. 2. Оценка вероятностей возникновения ошибок в технических средствах диагностирования (ТСД). Алгоритм диагностирования. Достоверность диагноза во многом определяется инструментальной достоверностью технических средств диагностики. С целью повышения инструментальной достоверности в ТСД вводят операции самоконтроля. Ошибки, возникающие при диагностировании, определяются недостаточной надежностью ТСД или ограниченной их точностью. В первом случае возникают сбои или отказы отдельных элементов ТСД, во втором - ошибки первого и второго рода, определяемые законами распределения, принятыми допущениями и погрешностями измерительного тракта. Вероятность возникновения сбоев оценивается: 1) вероятностью ложного отказа  где Nл.о. - число сбоев опытного образца ТСД, приведших к ошибке типа ложный отказ; N - общее число испытаний О; где Nл.о. - число сбоев опытного образца ТСД, приведших к ошибке типа ложный отказ; N - общее число испытаний О;2) вероятностью необнаруженного отказа  где Nн.о. - число сбоев опытного образца ТСД, приведших к ошибке типа необнаруженный отказ; N’ - общее число испытаний ОД при наличии дефектов и значительном уменьшении допусков на проверяемые параметры. где Nн.о. - число сбоев опытного образца ТСД, приведших к ошибке типа необнаруженный отказ; N’ - общее число испытаний ОД при наличии дефектов и значительном уменьшении допусков на проверяемые параметры.Возникновение отказов элементов ТСД характеризуется: 1  ) вероятностью оценки ОД как работоспособного независимо от его состояния ) вероятностью оценки ОД как работоспособного независимо от его состояниягде i - интенсивность отказа i -го элемента ТСД; n - число элементов, отказы которых приводят к рассматриваемой ошибке; L - общее число элементов ТСД. 2  ) вероятностью оценки ОД как неработоспособного независимо от его состояния: ) вероятностью оценки ОД как неработоспособного независимо от его состояния: где k - число элементов, отказы которых приводят к рассматриваемой ошибке рассматриваемого типа. Алгоритм диагностирования Операторы действия - применяют для назначения или предписания выполнения тех или иных функций ТСД с целью получения, обработки, хранения и отображения информации о состоянии объекта. При этом операторы действия разделяют на подмножества операторов действия, используемых при определении работоспособности А, поиске дефектов В и прогнозировании С. На практике возможны случаи, когда эти подмножества операторов действия пересекаются. Операторы логических условий указывают на необходимость выполнения или отмены какого-либо действия в процессе функционирования технических средств. Связь операторов логических условий (0 или 1) и операторов действия А, В, С определяет структуру алгоритма и может быть представлена граф-схемой или в буквенных обозначениях. 3. Методы измерения диагностических параметров: измерение давления, уровня и расхода. Наиболее распространенными средствами измерения давления, уровня и расхода являются унифицированные комплексы датчиков. Они предназначены для измерения абсолютного давления, избыточного давления, разрежения, разности давлений, объемного расхода жидкостей и газов, уровня жидкостей. Наибольшее распространение получили унифицированные датчики, в которых использованы следующие способы измерительного преобразования давления: - прямое измерение давления (тензорезисторные преобразователи); - преобразование с уравниванием магнитных потоков (магнитомодуля-ционные); - преобразование с уравновешиванием сил (пневматическое). Наиболее распространены поплавковый, буйковый, емкостный и ультразвуковой методы контроля уровня. Кондуктометрический и тензометрический методы используют преимущественно для жидких сред. Для измерения расхода применяют расходомеры переменного перепада давления (дифманометры-расходомеры), ротаметры крыльчато-тахометрические турбинные расходомеры и счетчики объемного типа. 6. 1. Монтаж щитов, пультов и стативов. Общие требования к размещению щитового оборудования Особенности монтажа в технологических и специальных помещениях. Общ. треб. к размещ. Щ оборуд. Щитовые конструкции устанавливают либо непосредственно в технолог. помещениях (местные, агрегатные Щ и П.), либо в спец. помещениях (центральные, аппаратные и блочные Щ иП). Места установки Щ конструкций как в технол., так и в спец. помещениях должны отвечать требованиям, обуславл. норм. усл. монтажа и эксплуатации приборов и средств авт-ции. В соотв. с требованиями СНиП 3.05.07-85 до начала монтажа Щ конструкций в указанных помещениях работы по установке технол. оборуд. и трубопроводов должны быть доведены до сост., обеспеч. безопасное ведение монтажных работ в условиях, соотв. действующим санитарным нормам. В спец помещ. должны быть выполнены все строит. и отделочн. работы (пит. сети, эл. и труб. проводки, закладные части, проёмы). При монтаже Щ и П в технолог. помещ. должна поддерж. Т окр ср не ниже +5°С (если на приборы не оговорено др.). Места установки Щ конструкций должны удовлетворять треб. эксплуатации приборов (вибрация, влияние окр. ср.). Особ. монтажа в технол. помещ. В соотв. с треб. СНиП 3.05.07-85 местные и агрегатные Щ располагают в чистых сухих помещениях, не подверг. воздействию агрессив. сред, в местах, удобных для наблюдения. Проходы между обслуж. сторонами Щ, П и Ст. или стенами должны быть не менее 0,8 м; высота прохода в свету – не менее 1,9 м. При установке малогабар. Щ на стене расстояние между Щ и стеной должно быть мин., но не менее 100 мм. Примыкающие к стене Щ, открытые с 2-х сторон, и имеющие секционные Щ длиной по фронту более 7 м должны иметь 2 выхода. Ширина дверей должна быть не менее 0,75 м, высота – не менее 1,9 м. Высота (от пола) расположения приборов: 800-2100 мм – показыв. приборы и сигнальн. арматура; 1000-1600 мм – самопишущ. приборы; 700-1600 мм – органы управления. При наличии вибрации, кот. может нарушить норм. работу приборов, Щ оборудуют амортизаторами или устанавливают на отдельные основания. Местные Щ норм. исполн., установленные во взрывоопасн. зонах, необх. продувать воздухом (Р>250Па). Особ. монтажа в спец. помещ. Щ прямоуг. формы примен., когда они обозреваются с раб. места оператора под допуст. углами обзора. Опт. уг. обзора 30°; допуст. уг. в гор. плоскости 90° при расположении оператора против средины фронта. Рекоменд. дистанция обзора приборов с мелкой стрелкой 1-2 м, с хор. видимыми шкалами 2-4 м, мнемосхем 4-5 м. При обслуживании Щ одним оператором радиус окр., в кот. вписывается Щ, должен быть не более 5 м. Рекомендуемый угол обзора до 120°, максимальный 180°. Для установки Щ и Ст в спец. помещ. предусматриваются двойные полы (позволяют прокладывать линии связи в любых необх. направлениях). 2. Структура технических средств диагностирования. Надежность технических средств диагностирования и систем автоматизации. Структ. ТСД. При разработке структуры ТСД решаются последовательно задачи: 1) определения числа каналов; 2) установления связи алгоритмов функционирования с функциональными элементами. Организация диагностирования (Д) может предусматривать: 1) последовательное Д; 2) параллельное Д; 3) смешанное Д (может быть послед.-парал. и парал.-послед.). Структура каждого канала ТСД разрабатывается в три этапа. На первом этапе определ. набор крупных блоков, позволяющ. реализовать выбранный метод решения задачи Д. Если в процессе Д решается несколько задач, то структуры для ТСД, решающих каждую задачу, разрабатываются самостоятельно. На втором этапе определяется содержание каждого блока. На третьем этапе решается задача организации связей между блоками. Н  адёжность ТСД сист. авт-ции. Осно. проблемой надежности является долговечность элемента, прибора или системы. Распределение интенсивности отказов показано на рис. На участке I имеют место отказы в период приработки. Участок III характерен для отказов вследствие износа. Участок II является собственно областью эксплуатации. На этом участке интенсивность отказов Z(t) минимальна и постоянна: отказы вследствие приработки устранены, явление износа еще отсутствует, возникают только случайные отказы. Вероятность безотказной работы конструктивного элемента (i=0, т.е. отказов нет), отнесенная к единичному элементу N=1, находят как частный случай распределения Пуассона: адёжность ТСД сист. авт-ции. Осно. проблемой надежности является долговечность элемента, прибора или системы. Распределение интенсивности отказов показано на рис. На участке I имеют место отказы в период приработки. Участок III характерен для отказов вследствие износа. Участок II является собственно областью эксплуатации. На этом участке интенсивность отказов Z(t) минимальна и постоянна: отказы вследствие приработки устранены, явление износа еще отсутствует, возникают только случайные отказы. Вероятность безотказной работы конструктивного элемента (i=0, т.е. отказов нет), отнесенная к единичному элементу N=1, находят как частный случай распределения Пуассона:  . На практике интенсивность отказов определяют экспериментально или в результате накопления эксплуатационных данных. При отсутствии отказов в интервале 0...tu вероятность определяют как . На практике интенсивность отказов определяют экспериментально или в результате накопления эксплуатационных данных. При отсутствии отказов в интервале 0...tu вероятность определяют как  ; при появлении хотя бы одного отказа в интервале 0...tu: ; при появлении хотя бы одного отказа в интервале 0...tu:  . Важнейш. показатели повторяемости: 1) Относит. кол-во не отказавших элементов BR(ti;t0)=B(ti)/B(t0); 2) Интегральная частота отказов A(ti;t0)=1BR(tit0); 3) Средняя долговечность . Важнейш. показатели повторяемости: 1) Относит. кол-во не отказавших элементов BR(ti;t0)=B(ti)/B(t0); 2) Интегральная частота отказов A(ti;t0)=1BR(tit0); 3) Средняя долговечность  , где Ti - долговечность i-го компонента. , где Ti - долговечность i-го компонента.3. Монтаж дифманометров. Схемы установки и обвязки дифманометров и вспомогательных устройств. Монтаж дифман. (ДМ). Перед монтажом ДМ должны пройти предмонтажную проверку – комплекс контроля отдельных хар-к прибора с целью обнаружения возможн. неисправн., вызванных усл. хранен., транспортиров. и т. п. В предмонтажную проверку (определяют целостность эл. и трубн. цепей, сопротивление изоляции эл. цепей, срабатывание переключателей, работоспособность механизмов и др.) приборы принимает только после тщательного внеш. осмотра (повреждение гарантийного клейма, наличие паспорта и др.). Прибор, прошедший проверку, готовят к доставке на место монтажа (предохран. от попадания грязи, пыли, влаги – запирают арматуру, вставляют пробки-заглушки и др.). Затем готовят место установки (готовят площадки, сооружают лестницы, устанавливают опоры, кронштейны и др.). С  х. устан. и обвязки ДМ. Монтаж ДМ включает 2 осн. операции: установку и обвязку. Установка – это закрепление приборов на строит. элементах зданий и сооруж., кот. выполн. с помощью установочных конструкций. Операция обвязки заключается в соединении ДМ с измерительной схемой (комплект необх. типовых тр. отводов с необх. изделиями арматуры). Целесообразно поставлять на монтаж комплекты узлов установки и обвязки. Определяющими условиями выбора конструкции установки и обвязки ДМ явл.: тип и конструктивн. особ. ДМ, измеряемая среда и её параметры, вид вых. сигн. и разновидность питания, окр. ср., место установки. Установочная конструкция ДМ разделена на 2 составляющие: подставку под прибор и опору для крепления элементов (имеются типовые конструкции). Сущ. сборники ТМЧ установки и подключ. приборов (завис. от измеряемой среды, типа ДМ и др. – т. е. индивидуально). На рис. показаны измерительные схемы с узлами обвязки: а) ДМ располож. ниже сужающего устр-ва (СУ), б) ДМ выше СУ. 1 – СУ, 2 - вентили СУ, 3 – импульсные линии, 4 – узлы обвязки ДМ, 5 – продувочные вентили, 6 – продувочные линии, 7 – дренажный коллектор, 8 – подставка для установки ДМ, 9 – ДМ. х. устан. и обвязки ДМ. Монтаж ДМ включает 2 осн. операции: установку и обвязку. Установка – это закрепление приборов на строит. элементах зданий и сооруж., кот. выполн. с помощью установочных конструкций. Операция обвязки заключается в соединении ДМ с измерительной схемой (комплект необх. типовых тр. отводов с необх. изделиями арматуры). Целесообразно поставлять на монтаж комплекты узлов установки и обвязки. Определяющими условиями выбора конструкции установки и обвязки ДМ явл.: тип и конструктивн. особ. ДМ, измеряемая среда и её параметры, вид вых. сигн. и разновидность питания, окр. ср., место установки. Установочная конструкция ДМ разделена на 2 составляющие: подставку под прибор и опору для крепления элементов (имеются типовые конструкции). Сущ. сборники ТМЧ установки и подключ. приборов (завис. от измеряемой среды, типа ДМ и др. – т. е. индивидуально). На рис. показаны измерительные схемы с узлами обвязки: а) ДМ располож. ниже сужающего устр-ва (СУ), б) ДМ выше СУ. 1 – СУ, 2 - вентили СУ, 3 – импульсные линии, 4 – узлы обвязки ДМ, 5 – продувочные вентили, 6 – продувочные линии, 7 – дренажный коллектор, 8 – подставка для установки ДМ, 9 – ДМ.7. 1. Ввод в щиты, пульты и стативы электрических и трубных проводок. Зануление и заземление щитов, пультов и стативов. Трубы, провода и кабели подводят к щитовой конструкции в том же порядке, в котором они сгруппированы в помещении. Ввод проводок снизу в открытый проем щитовой конструкции осуществляют без спец-х вводных устройств. Вводы трубных проводок в ЩПК и стативы осуществляют присоединением труб к сборкам переборочных соединителей. Трубные проводки, предусмотренные рабочей документацией, прокладывают по верху щитов и стативов после закрепления щитов. Небронированные кабели, трубы из цветных металлов и пластмассовые, вводимые в малогабаритные щиты снизу, должны быть защищены от механических повреждений. Защитные трубопроводы вводят через патрубки из водогазопроводных труб, которые закрепляют на крышах щитов контргайками. Термоэлектродные провода подводят к приборам, установленным в щитовых конструкциях, минуя сборки контактных зажимов. Эти провода, а также кабели закрепляют в щитах способом, принятым при выполнении коммутации щита. Во всех случаях вводы рекомендуется располагать на расстоянии около 150мм от стенок щита. Зануление и заземление. Щиты, пульты и стативы должны иметь заземляющий зажим, позволяющий присоединение нулевого защитного или заземляющего проводника из цветного металла и стали. заземляющий зажим щитовой конструкции расположен на специальной пластине в опорной раме щита или статива либо в нижней части пульта или малогабаритного щита. Металлические элементы щитовых конструкций должны иметь надежное электрическое соединение с заземляющим зажимом, обеспечивающее непрерывную электрическую цепь. Значение сопротивлений между заземляющим зажимом и элементами щита, включая детали для монтажа аппаратов и проводок, не должно превышать 0,100 Ом. Зануление (заземление) корпусов устройств, имеющих спец. выводы «земля», выполняют гибким нулевым защитным проводником. Соединение выводов «земля» устройств с заземляющим зажимом щита выполняют гибким неразрезанным нулевым защитным проводником, на котором смонтировано необходимое число кабельных наконечников. Последние монтируют на расстояниях, соответствующих расположению зануляемых устройств и позволяющих выполнить присоединение без натягивания проводника. Металлические корпуса устройств, подлежащих занулению, но не имеющих специальных выводов «земля», должны иметь электрическое соединение с металлическими деталями, на которых они установлены. Зануление (заземление) щитовых конструкций в целом должно осуществляться путем присоединения щитов, пультов и стативов к близко расположенным заземляющим проводникам сети зануления (заземления) объекта или металлоконструкциям производственного назначения, металлическим открытым трубопроводам всех назначений. Зануление щитовых конструкций может быть выполнено также присоединением к заземляющему зажиму этих конструкций рабочего нулевого провода питающей электрической сети. 2. Методы расчета надежности приборов и систем автоматизации, виды диагностических параметров. Разновидности отказов. Расчет вероятностей отказов. Разновидности отказов: Полный отказ - исключает всякое использование объекта по назначению. Примером полного отказа, например, сопротивления может служить короткое замыкание или обрыв; Частичный отказ - допускает ограниченное использование изделия по назначению. В зависимости от характера изменений параметров объекта различают: Внезапный отказ - вызывается статистически незакономерными изменениями параметров объекта; Постепенный (дрейфовый) отказ - при статистически закономерных изменениях параметров объекта. При постепенных отказах следует указывать допустимые границы, в пределах которых элемент еще ограниченно применим. Следует учитывать, что применительно к каждой конкретной схеме для каждого элемента допустимо иное, часто достаточно большое отклонение от нормальных эксплуатационных характеристик. Результатом этого является часто весьма затрудненный учет постепенных отказов в сложных схемах при расчетах наибольших вероятностей отказов элементов и приборов. |