монтаж все. Организация работ по монтажу средств измерений и автоматизации. Организация монтажнозаготовительных мастерских (мзм). Структура и состав мзм

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

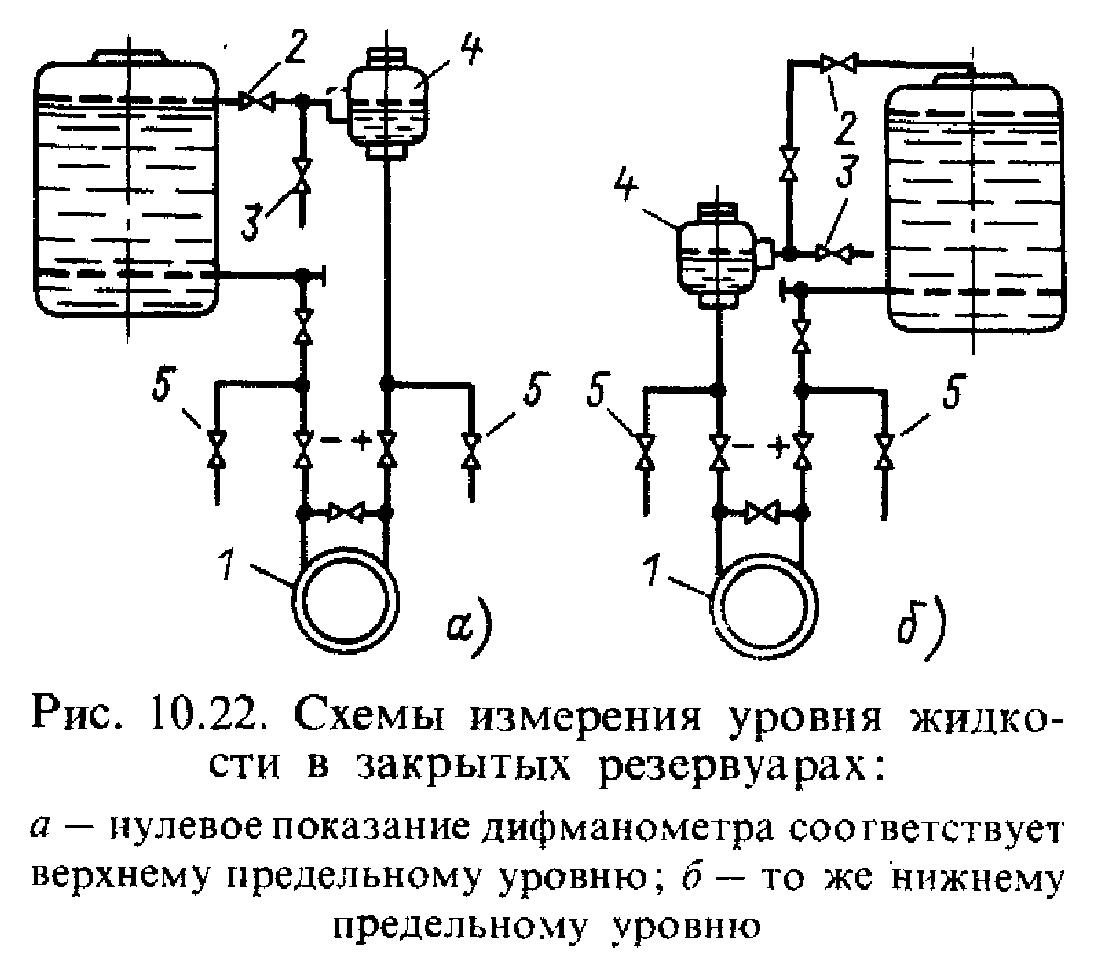

Измерение вязкостиКоличественно вязкость характеризуется коэффициентом вязкости. Основой всех вискозиметрических и реологических аппаратурных средств являются граничные условия, при которых происходят деформирования, фазовые переходы и течения исследуемого объекта. Основные группы методов вискозиметрии и реометрии следующие: капиллярные; ротационные; падающего или всплывающего и скатывающегося шарика; затухания колебаний; реологических процессов внутри твердого тела. Первые три метода могут быть использованы для исследуемых объектов в газообразном и жидком состоянии, а также если объект является легкодеформируемым, т.е. если его прочность меньше прочности рабочих актуально-деформирующих тел прибора на несколько порядков. 10. 1. Номенклатура труб и области их применения. Обработка труб и прокладка трубных проводок. Крепление и соединение трубных проводок. В целях сокращения типоразмеров соединителей, крепёжных и других монтажных изделий рекомендуется применять: а) стальные водогазопроводные трубы обыкновенные лёгкие с условным проходом 8; 15; 20; 25; 40 и 50 мм; б) бесшовные холоднодеформированные трубы из углеродистых и легированных сталей наружным диаметром 8; 10; 14; 16 и 22 мм с толщиной стенки не менее 1 мм; в) бесшовные холодно- и теплодеформированные трубы из коррозийно-стойкой стали наружным диаметром 6; 8; 10; 14; 16 и 22 мм с толщиной стенки не менее 1 мм. Для трубных проводок давлением свыше 10 МПа применяют трубы наружным диаметром 15; 25 и 35 мм; г) медные трубы наружным диаметром 6 и 8 мм с толщиной стенки не менее 1 мм; д) алюминиевые трубы и трубы из алюминиевых сплавов наружным диаметром 6 и 8 мм с толщиной стенки не менее 1 мм; е) трубы из полиэтилена низкой плотности размером 6x1 и 8x1,6 мм и по ГОСТ 18599-83; ж) трубы напорные из полиэтилена высокой плотности; з) гибкие поливинилхлоридные трубы внутренним диаметром не менее 4 мм с толщиной стенки 1 мм; и) резиновые технические трубки по ГОСТ 5496-78 внутренним диаметром 8 мм и толщиной стенки 1,25 мм; к) пневматические кабели с полиэтиленовыми трубками размером 6x1 или 8x1,6 мм. Обрабатывают трубы по технологическим картам, разрабатываемым монтажной организацией, выполняющей эту работу, или по утверждённым типовым технологическим картам. Трубы, изготовленные из легированных сталей, разрезают механическим способом с применением труборезов или других специальных устройств. Трубы из меди перед обработкой отжигают, нагревая до светло-вишневого каления и быстро охлаждая в воде. Иногда медные трубы поступают с завода отожженными (мягкими). В этом случае отжиг не требуется. После отжига трубы выравнивают с пом. спец. приспособлений или лебёдки; отожженные медные трубы натягивают; за счёт натяжения трубы легко выравниваются по всей длине. Крепление трубных проводок к стенам, перекрытиям и несущим конструкциям допускается осуществлять резьбовыми и нерезьбовыми крепежными изделиями, обеспечивающими прочность закрепления труб при любом положении их в пространстве. Крепежные детали должны выдерживать нагрузку не менее 1000 Н без каких бы то ни было деформаций. Диаметры крепежных болтов выбирают в соответствии с крепежными скобами, но не менее 4 мм. Трубные проводки в зависимости от условий их работы выполняют неразъёмными и разъёмными. Неразъёмные можно разобрать только с нарушением целостности материала трубы или вращая одну или несколько соединительных труб. В условиях монтажа неразъёмные соединения чаще всего выполняют газовой, электро- или аргонодуговой сваркой. 2. Техническая диагностика в условиях комплексной автоматизации производства. Основные виды испытаний и диагностических процедур для оценки качества систем автоматизации. При разработке системы диагностирования сложного технологического оборудования в зависимости от назначения применяют встроенные или внешние системы. Внешние системы диагностики могут быть мобильными и стационарными. Мобильные средства, входящие во внешние системы, предназначены для контроля параметров и диагностирования объектов при приемосдаточных испытаниях, при эксплуатации для уточнения диагноза и после проведения ремонтных работ. Стационарные внешние системы (стенды) в основном используются для исследования и испытания объектов в процессе их создания. Для количественной и качественной оценки свойств гибких производственных систем (ГПС) применяют следующие характеристики и показатели качества. Оперативность характеризует возможность своевременного и обоснованного выбора управляющих воздействий в процессе функционирования системы с целью учета изменений в обстановке и ситуации. Выражается временем цикла управления. Гибкость системы определяет возможность ее перепрограммирования или перестройки на различные условия и режимы работы. Мобильность определяет быстроту перепрограммирования или перестройки. Живучесть характеризует возможность временного продолжения функционирования (хотя бы с ограничением возможностей) в случае повреждения отдельных деталей или узлов. Живучесть достигается не только резервированием частей или элементов систем, но и изменением программы работы: снижением режимов, временным отключением одного из двигателей, вспомогательных механизмов или даже части машин системы, но с переходом на обработку других деталей. Основная цель диагностирования системы связана с оценкой ее выходных параметров и выявлением причин их отклонения от заданных значений. Эксплуатационная диагностика связана с тем, что имеется широкий диапазон условий и режимов эксплуатации, а также вариация начальных показателей качества системы, которые приводят к значительной дисперсии в скоростях, потере работоспособности и соответственно времени достижения системой предельного состояния. Поэтому необходима разработка методов и средств для оценки и прогнозирования технического состояния системы, выявления причин нарушения работоспособности, установления вида и места возникновения повреждений. Предэксплуатационная диагностика проводится на стадии проектирования опытных образцов или отработки уникальных систем. При этом определяется выполнение требований технического задания, выявляются возможности расширения области работоспособных состояний и улучшения рабочих характеристик, а в случае необходимости уточняется техническая документация. 3. Монтаж приборов для измерения и регулирования уровня. Поплавковые и буйковые уровнемеры. Особенность монтажа прибора того или иного типа определяется принципом его действия и конструктивным исполнением, определяющем способы как установки и присоединения, так и обвязки основных узлов прибора. Установка большинства приборов для измерения, сигнализации и регулирования уровня вещества выполняется с помощью закладных конструкций (ЗК), устанавливаемых на технологических аппаратах и резервуарах. ЗК уст-ют на резервуарах путём сварки. Материал ЗК должен соответствовать материалу резервуара. Уровнемеры буйковые УБ-П. Сущ. 2 способа установки уровнемеров: непосредственно на емкости с погружением в неё буйка и на трубной обвязке с расположением буйка внутри выносного вспомогательного сосуда, соединенного с резервуаром по принципу сообщающихся сосудов. Уровнемеры поплавковые УДУ-10. В соответствии с типом резервуара и условиями установки распространены варианты монтажа уровнемеров: 1) на вертикальных наземных резервуарах с применением сварочных работ; 2) на вертикальных наземных резервуарах без применения сварочных работ; 3) на заглубленных резервуарах; 4) на железобетонном понтоне. Для установки уровнемера на резервуаре выбирают место, наименее подверженное влиянию на поплавок входящей струи жидкости. Если жидкость в резервуар подаётся со значительными пульсациями, то необходимо поместить поплавок в ограждение высотой 2-3 м и более. 11 1. Разбивка трасс и привязка трубных проводок к строительным т технологическим конструкциям. Трубные проводки к приборам и ТСА следует прокладывать по кратчайшему расстоянию: параллельно и перпендикулярно стенам, перекрытиям с минимальным кол-ом поворотов, пересечений с технологическими коммуникациями и наименьшим числом разъемных соединений труб; как можно дальше от от оборудования, подвергаемого разборкам, от мест где возможны нагревы свыше 60 С Трассы прокладки полиэтиленовых труб и небронированных пневмокабелей на открытых конструкциях должны быть выбраны с учетом защиты их от действия прямых солнечных лучей. Во всех случаях, когда направления трубных проводок пневмокабелей и электропроводок совпадают, рекомендуется выполнять их совмещенными Радиусы изгиба труб должны быть минимальными (не менее 10 наружных диаметров для пневмокабеля) Расстояние от трубных проводок до трубопроводов высокого давления – не менее 500 мм; до трубопроводов с горячими жидкостями температурой до 100 С – не менее 100мм. Поддерживающие конструкции выбирают с минимальными горизонтальными поверхностями. При расположении под потолком нескольких коробов в один гориз-ый ряд расстояние до потолка должно быть увеличено с расчетом свободного доступа к крышкам коробов, находящихся в середине ряда или около стены. Порядок разбивки трасс. Трассы для трубных проводок размечают в следующей очередности: 1) Исходя из места расположения трубной проводки, выделенного технологической частью объекта, по стенам, колоннам, перекрытиям наносят линию проходящей трассы.2) Размечают места крепления и установки поддерживающих конструкций и других элементов трассы.3) Проверяют правильность разбивки трассы на соответствие ее проекту. Установка поддерживающих конструкций (ПК) и других элементов трубных проводок (ЭТП).Устанавливают ПКиЭТП в следующей очередности: подготавливают строительные и ПКиЭТП к установке; устанавливают и крепят ПК к строительным основаниям и конструкциям; проверяют правильность установки ПК; устанавливают короба, лотки, мосты и другие элементы на ПК, а также крепят тросовую проводку. Крепят ПК с использованием закладных элементов, пристрелкой пистолетом и приваркой, но сначала происходит предварительная подготовка ПК. 2. Техника безопасности при монтаже электрических и трубных проводок проведении работ по монтажу.Во взрывоопасных установках, находящихся в помещениях или на открытых площадках, запрещается выполнять сварочные работы, работы с применением электрифицированного и пиротехнического инструмента, открытого огня, переносных ламп, паяльные и другие аналогичные работы. Территория монтажной площадки не должна быть загромождена элементами конструкций, технологическим оборудованием, строительными и другими материалами, а также мусором. Конструкции, оборудование и материалы следует складировать в предназначенных для этого местах. На монтажной площадке до начала работ должны быть установлены места проезда и прохода, а также определены зоны, опасные для работы. Зоны, опасные для движения и прохода, следует ограждать или выставлять на их границах предупредительные надписи и сигналы, хорошо видимые в дневное и ночное время. Ямы, находящиеся на территории монтажной площадки, должны быть ограждены или засыпаны. На монтажной площадке для рабочих должны быть предусмотрены санитарно-бытовые помещения и устройства, раздевалки, умывальники, душевые, уборные, помещения для обогрева, а также организовано питание рабочих. Для работающих на высоте более 10 м над планировочной отметкой площадки, а также для рабочих, которые по условиям производственного процесса не могут покидать рабочее место, снабжение питьевой водой должно быть обеспечено непосредственно на рабочих местах из расчета не менее 3 л на одного человека. Рабочие места до начала работ должны быть подготовлены с соблюдением всех требований техники безопасности и обеспечены средствами и механизмами, отвечающими характеру монтажных работ. В помещениях особо опасных и с повышенной опасностью поражения людей электрическим током, а также вне помещений при работе электроинструментом напряжение должно быть не выше 42 В. 3. Измерение влажности Основные методы измерения влажности твердых тел и жидкостей, а также влагонаполнения полостей элементов конструкций:1) Химические и химико-физические: титрование реактивом Фишера (с визуальным отсчетом по шкале, с аппаратурным отсчетом); сорбционные (влагоотбор сахаром).2.) Физические:- тепло- и массообменные: сушка до стабильной массы (в термостате с взвешиванием пробы, сушка потоком инфракрасных лучей); отбор влаги потоком обсушаемого воздуха (измерение влажности - кондуктометрическое) - гидротермические равновесные: психометрические, с использованием ЭГД;- теплофизические: тепло- и термопроводности; тепловизионные;- реологические: центрифугирования (фильтрации), измерений реологических параметров, ультразвуковые, виброметрические (акустические);- электрофизические: кондуктометрические; экстракционные (имперси-онные);- диэлькометрические: одночастотные; многочастотные;- токовихревые;- термоэлектрические;- СВЧ: затухания, фазовый;- потоков элементарных частиц и фотонов: отражения фотонов видимой частоты спектра (органолептический оценки, аппаратурных измерений); прохождения (фотонов светового диапазона, инфракрасные, ионизирующих потоков -частиц, -частиц, n-частиц, -квантов);- рентгеноструктурные (рентгенодифракционный). Методы влагометрии используют кинематику явлений переноса, и их базой является термодинамика необратимых процессов. Многочисленные методы измерения влажности и определения влагосодержания подразделяют на прямые, в основе которых лежит разделение на влагу и "полностью обезвоженный" (сухой) остаток, и косвенные, когда влажность объекта исследований определяется по изменению параметра того или иного физического свойства, функционально связанного с влажностью. Измерение вязкости Количественно вязкость характеризуется коэффициентом вязкости.Основой всех вискозиметрических и реологических аппаратурных средств являются граничные условия, при которых происходят деформирования, фазовые переходы и течения исследуемого объекта. Основные группы методов вискозиметрии и реометрии следующие:- капиллярные (Пуазейля-Видемана-Гагенбаха) и вообще истечений;- ротационные (Куэтта-Марголиса, Муней и Юарта, Унгара, Гораздовского и др.);- падающего или всплывающего и скатывающегося шарика (Стокса); в общем случае - обтекания твердых тел;- затухания колебаний (Кулона);- реологических процессов внутри твердого тела. Первые четыре метода могут быть использованы для исследуемых объектов в газообразном и жидком состоянии, а также если объект является легкодеформируемым, т.е. если его прочность меньше прочности рабочих актуально-деформирующих тел прибора на несколько порядков. 12. Монтаж трубных проводок высокого давления и низкого вакуума. Особенности монтажа кислородных трубных проводок. МОНТАЖ ТРУБНЫХ ПРОВОДОК ВЫСОКОГО ДАВЛЕНИЯ Монтируют трубные проводки высокого давления по рабочей документации с учетом требований строительных норм и правил СНиП 13.05.09 — 85, а также с учетом требований специальных технологических инструкций, утвержденных в установленном порядке и при участии ответственного сотрудника, назначенного приказом монтажного управления на весь период выполнения работ. Способы монтажа трубных проводок высокого давления определяют в зависимости от конкретных условий работы, наличия грузоподъемных механизмов, инструмента и приспособлений. Перед началом монтажных работ необходимо тщательно ознакомиться с технической документацией (рабочей документацией, спецификациями, принципиальной схемой и т. п.), с комплектностью трубных проводок высокого давления, изделиями, узлами, деталями, арматурой и другими монтажными материалами. Детали трубопроводов из мастерских монтажного управления или со склада обычно доставляют к месту монтажа на специально оборудованных машинах. МОНТАЖ ТРУБНЫХ ПРОВОДОК НИЗКОГО ВАКУУМА Применение пластмассовых труб не допускается. Для присоединения трубных проводок к приборам следует применять специальные резиновые вакуумные трубы, при этом не рекомендуется соединять резиновые трубы между собой и устанавливать на них запорную арматуру. Трубные проводки выполняют на всем протяжении из труб одной марки и диаметра; переход на другую марку или диаметр допускается только в местах подключения проводок к приборам и средствам автоматизации. Трубы, арматура и соединительные части очищают механическим путем от грязи и ржавчины, промывают водой, просушивают и продувают сжатым воздухом. При наличии указаний в проекте или по требованию заказчика трубы, арматура и соединительные части могут быть протравлены с обязательной последующей нейтрализацией до полного обезжиривания внутренней поверхности и просушены. Для продувки и сушки труб применяют сухой воздух или инертный газ, очищенный от масла и пыли. МОНТАЖ КИСЛОРОДНЫХ ТРУБНЫХ ПРОВОДОК Персонал, который будет выполнять указанные работы, должен тщательно изучить специфические требования, связанные с монтажом кислородных проводок. Подготовкой и проведением работ по обезжириванию арматуры должны руководить лица, назначенные начальником монтажной организации или участка. Перед монтажом кислородных трубных проводок необходимо проверить соответствие труб спецификации, проекту и стандарту на их изготовление. Трубы, предназначенные для транспортировки газообразного кислорода, на внутренней поверхности которых обнаружены масло и другие жировые и смазочные загрязнения, обезжиривают. Чистоту труб на замасленность проверяют путем протяжки через трубу пыжа из хлопчатобумажной ткани. Кислородные трубные проводки прокладывают открыто — по стенам или колоннам здания. Если местные условия не позволяют проложить их открыто, можно проложить их в крытых непроходных каналах, предназначенных для трубопроводов газообразного кислорода. Не следует прокладывать кислородные трубные проводки через дымоходы, вентиляционные воздуховоды Техника безопасности при проведении работ по монтажу и эксплуатации систем автоматизации. Требования электробезопасности при работе в действующих установках. При подготовке рабочего места для работ со снятием напряжения оперативным персоналом должны быть выполнены в указанном порядке следующие технические мероприятия: 1. произведены необходимые отключения и приняты меры, препятствующие подаче напряжения к месту работы вследствие ошибочного или самопроизвольного включения коммутационной аппаратуры; 2. на приводах ручного и ключах дистанционного управления коммутационной аппаратурой вывешены запрещающие плакаты («Не включать, работают люди», «Не включать, работа на линии») и, при необходимости, установлены заграждения; 3. присоединены к «Земле» переносные заземления, проверено отсутствие напряжения на токоведущих частях, на которых должно быть наложено заземление для защиты людей от поражения электрическим током; 4. непосредственно после проверки отсутствия напряжения должно быть наложено заземление (включены заземляющие ножи, а там, где они отсутствуют, установлены переносные заземления); 5. вывешены предупреждающие и предписывающие плакаты, ограждены при необходимости рабочие места и оставшиеся под напряжением токоведущие части. В зависимости от местных условий токоведущие части ограждаются до или после наложения заземлений. Схемы измерения уровня жидкости с дифманометрами-уровнемерами.    БИЛЕТ №13 Монтаж трубных кабелей (пневмокабелей). Монтаж трубных проводок в пожаро- и взрывоопасных зонах. Испытание и сдача трубных проводок Пневмокабель представляет собой пучок пластмассовых труб свитых спирально, применяют для монтажа в диапазоне температур от -40 до +60ºC, предназначен для транспортирования воздуха, при условном давлении до 0.6 МПа. На открытых несущих конструкциях небронированные пневмокабели прокладывают при отсутствии опасности воздействий на них механических повреждений, сред, разрушающих оболочку. Если при этих условиях необходимо прокладывать пневмокабель на высоте, то рекомендуется их прокладка на тросах. Если имеется опасность небольших механических повреждений, то на открытых несущих конструкциях и тросах прокладывают бронированные пневмокабели. Прокладка в трубах рекомендуется только для защиты одиночных пневмокабелей на коротких участках. При прокладке ниже уровня земли пневмокабели прокладывают в кабельных каналах. Трубные проводки в пожаро- и взрывоопасных зонах должны быть проложены так, чтобы смеси не могли проникнуть по трубным проводкам в другие зоны. Проходы трубных проводок из опасных зон должны осуществляться через герметизированные проемы в стенах. Вводы трубных проводок, входящие в опасные помещения снаружи, перед помещением должны быть заземлены. Трубные проводки, транспортирующие токсичные вещества должны прокладываться раздельными потоками. Прокладка трубных проводок, заполняемых маслом в помещениях кислородных установок, не допускается. Перед испытанием трубопровод проверяют надежность крепления деталей. Необходимо продуть каждый трубопровод сжатым воздухом для удаления твердых частиц. Затем трубопровод подсоединяют к насосам и соединяют с манометром и проводят испытания путем подачи жидкости. Прочность проводок проверяют путем подачи в них пробного давления. Перед испытанием проводки должны быть отсоединить от приборов и устройств. Трубные проводки считаются годными к эксплуатации, если при гидравлических и пневматических испытаниях не обнаружено падение давления, при осмотре не выявлено трещин. 2.) Монтаж пневматических и гидравлических исполнительных механизмов. Стойки и кронштейны для установки исполнительных механизмов. В качестве исполнительных механизмов в пневматических системах применяются поршневые и мембранные пневмоприводы. Поршневые отличаются от мембранных большей величиной перемещения рабочего органа. Основными элементами механизма являются мембранная пневматическая камера с кронштейном и подвижная часть. Присоединение пневматических линий к рабочим полостям механизмов осуществляются при помощи резьбовых отверстий. Гидравлические ИМ предназначены для управления рабочими органами поворотного или возвратно-поступательного движения и состоит из гидроцилиндра и узлов крепления его к фундаментной плите и к регулирующему органу. Для установки исполнительных механизмов используются стойки и кронштейны. Стойки и кронштейны изготавливаются на производственных базах, там же на конструкциях устанавливаются ИМы, пусковая аппаратура и соединительные коробки для подключения электрических проводок. В таком исполнении комплект поступает на объект монтажа и устанавливается в проектное положение. На объекте монтажа выполняется объем работ только по закреплению конструкции на опорном основании и подключению внешних электрических или трубных проводок. Стойка СТ-3 предназначена для установки пневматических МИМ. Стойка СИМ-31 предназначена для установки МЭО с номинальным крутящим моментом 25 Н·м. Стойки СИМ-34 предназначены для установки ИМ МЭО с ном. крут .моментом 400 Н·м. Кронштейны КИМ-1-КИМ-16 на месте монтажа крепятся болтами и предназначены для установки МЭО с ном. крут. моментом на выходном валу не более 160 Н·м. |