Курсовая. Организация работы аккумуляторного участка

Скачать 157.18 Kb. Скачать 157.18 Kb.

|

|

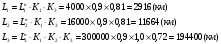

В  ведение ведениеТехническая эксплуатация –это комплекс технических, экономических мероприятий, обеспечивающих поддержание автомобильного парка в исправном состоянии. Техническая эксплуатация автомобильного подвижного состава определяет пути и методы наиболее эффективного управления состоянием автомобильного парка, обеспечения регулярности и безопасности перевозок при наиболее полной реализации технических возможностей конструкции и обеспечения заданных уровней эксплуатационной надежности подвижного состава. Оптимизации материальных трудовых затрат, сведения к минимуму отрицательного влияние технического состояние автопарка на персонал, население и окружающую среду. Основным методом предотвращения неисправностей автомобиля служит его техническое обслуживание (ТО). Под техническим обслуживанием (ТО) понимается комплекс организационно-технических мероприятий, целью которых является предупреждение возникновения неисправностей, уменьшения износа деталей автомобиля при его эксплуатации, что повышает, таким образом, его надежность и долговечность, а следовательно и работоспособность. Целью данного курсового проекта является разработка работы аккумуляторного участка, комплекса технического обслуживания и диагностики АТПг. Долинск с применением наиболее передовых методов труда. 1  . Характеристика предприятия и объекта проектирования . Характеристика предприятия и объекта проектированияТип –автомобильное предприятие КЭУ – II Природно-климатическая зона – зона холодного климата Качественный и количественный состав автомобилей: Общее количество – 275 ед. После КР‑35 ед. Среднесуточный пробег – 295 км Режим работы АТП: Количество рабочих дней в году‑365 Время начала выхода на линию автомобилей‑5 ч30 мин Время конца выхода на линию‑7 ч00 мин Средняя продолжительность работы а/м на линии –12,4 часов 2  . Выбор исходных нормативов ТО и ТР корректирование нормативов . Выбор исходных нормативов ТО и ТР корректирование нормативовИсходные нормативы ТО и ТР принимаются по табл. (приложение 26 и 27 метод. указаний), а корректирование нормативов производится поформулам: (3.1.1) (3.1.2) (3.1.3) где К1 – коэффициент корректирования нормативов, зависящих от категории условий эксплуатации; К1=0,9 – для ТО; К1=1,1 – для ТР; К1=0,9 – для КР К2 – коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы; К2=1,0 – для ТО; К2=1,0 – для ТР; К2=1,0 – для КР К3 – коэффициент корректирования нормативов в зависимости от природно-климатических условий и агрессивности окружающей среды; К3=0,81 – для ТО; К3=1,32 – для ТР; К3=0,72 – для КР  Проводим корректировку периодичности по формулам: (3.1.4÷3.1.6) где n – величина кратности   О  кончательную корректировку осуществляем по величине кратности ТО‑1 с последующим округлением до целых. кончательную корректировку осуществляем по величине кратности ТО‑1 с последующим округлением до целых.L1=Lcc х n1=230x12=2760 (km) (3.1.7÷3.1.9) L2=Lcc х n2=230x50=11500 (km) L3=Lcc хn3=230x845=194350 (km) Проверяем кратность:  (3.1.10) тогда: L1=n2 xL1=2760x 4 =11040 (km)  (3.1.13) (3.1.12) тогда: Lкр=n3 xL1=2760x70=193200 (km) 2  .1 Расчет трудоемкости ЕО; ТО‑1; ТО‑2;Д‑1; Д‑2; Тсо и Ттр. .1 Расчет трудоемкости ЕО; ТО‑1; ТО‑2;Д‑1; Д‑2; Тсо и Ттр.Рассчитываемтрудоемкость tело по формуле Tео=tео х К2 х К5 х Км (3.2.1) где tео – нормативная трудоемкость ежедневного обслуживания (чел.-час) К2 – коэффициент корректирования нормативов в зависимости от количества обслуживаемых и ремонтных автомобилей на АТП и количества совместимых технологических групп подвижного состава – 1,0 К5=0,95 Км(ео) – коэффициент механизации, снижающий трудоемкость ЕО; Рассчитываем по формуле:  (3.2.2) где СМ -% снижения трудоемкости за счет применения моечной установки; СМ=55% Со -% снижения трудоемкости путем замены обтирочных работ обдувом воздухом;Со=15%  Рассчитываем трудоемкость ТО‑1: (3.2.3) где tн1 – нормативная трудоемкость ТО‑1; Км(1) – коэффициент механизации, снижающий трудоемкость ТО‑1 при поточном производстве; Км(1)=0,8 Р  ассчитываем трудоемкость ТО‑2 по формуле ассчитываем трудоемкость ТО‑2 по формулегде tн2 – нормативная трудоемкость ТО‑2; (3.2.4) Км(2) – коэффициент механизации, снижающий трудоемкость ТО‑2 при поточном производстве; Км(2)=0,9 Рассчитываем трудоемкость общего диагностирования tд‑1 по формуле:  (3.2.5) где Сд‑1 – доля трудоемкости диагностических работ в общей трудоемкости ТО‑1; Сд‑1=8% (3.2.6) Определяем трудоемкость поэлементного диагностирования tд‑2 по формуле: (3.2.7) Рассчитываем трудоемкость сезонного обслуживания по формуле: tco=0,4 xt2=0,4 x11,02=4,41(чел.-час) Рассчитываем продолжительность простоя подвижного состава в ТО и ТР по формуле: (3.2.8) где K’n(ср) – средний коэффициент продолжительности простоя на каждые 1000 км dато и тр=dнто и трх К’n(ср) dато и тр =0,45х0,84=0,38(дня 1000 км) Р  ассчитываем удельную трудоемкость tтр поформуле: ассчитываем удельную трудоемкость tтр поформуле:tтр=tнтр х К1 х К2 х К3 х К4(ср) х К5 (3.2.9) где Tнтр – нормативная трудоемкостьТР; К4(ср) – среднее значение коэффициента корректирования нормативной удельной трудоемкости ТР в зависимости от пробега с начала эксплуатации; (3.2.10) где А1, А2, А3. А4 – количество автомобилей, входящих в группу с одинаковым пробегом с начала эксплуатации; К4(1), К4(2), К4(3), К4(4) – величина коэффициентов корректирования для составления групп с одинаковым пробугом; tатр=tнтр х К1 х К2 х К3 х К4(ср) х К5=6,75х1,1х1,0х1,32х0,84х0,95=7,82 (чел.-час) (3.2.11)

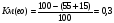

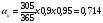

2  .2 Определение коэффициента технической готовности .2 Определение коэффициента технической готовностиРассчитываем коэффициент технической готовности dт по формуле (3.22) где dкр – продолжительность простоя подвижного состава в КР; dкр=22 дней Lсркр – средневзвешенная величина пробега автомобилей до КР; Определяется по формуле: (3.23) где Акр – количество автомобилей прошедших КР; А – общее количество автомобилей в АТП; 2.3 Определение коэффициента использования автомобилей Определяется по формуле:  (3.24) где Дрг – количество рабочих дней в году; Ки – коэффициент учитывающий снижение использования технически исправных автомобилей по эксплуатационным причинам.  |