рЕМОНТ НАССОСОВ. Ремонт_нефтегазового_оборудования_(1) (1). Организация технического обслуживания ремонта оборудования

Скачать 2.5 Mb. Скачать 2.5 Mb.

|

|

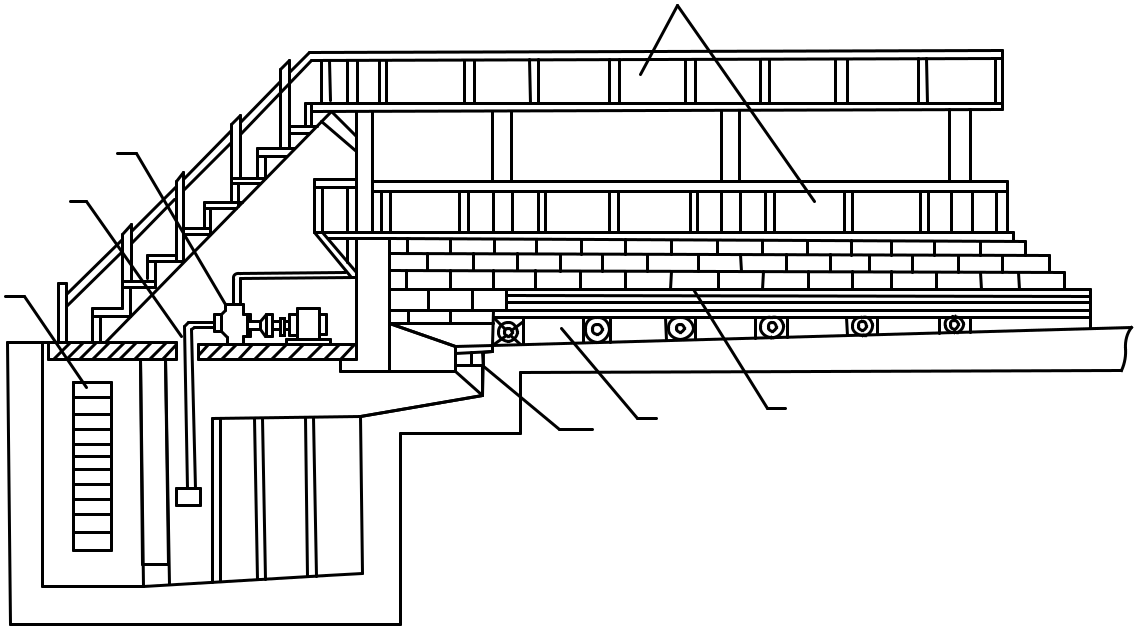

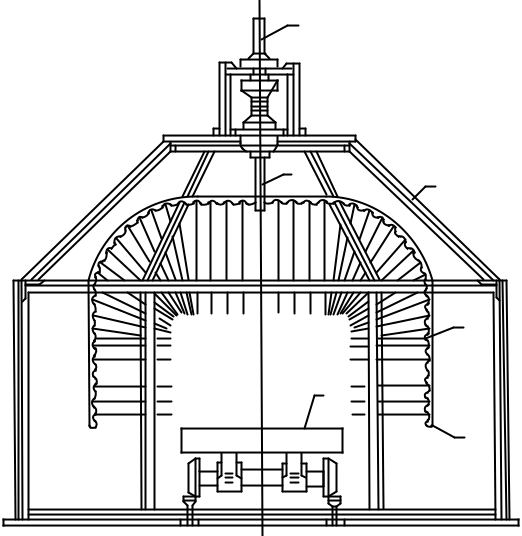

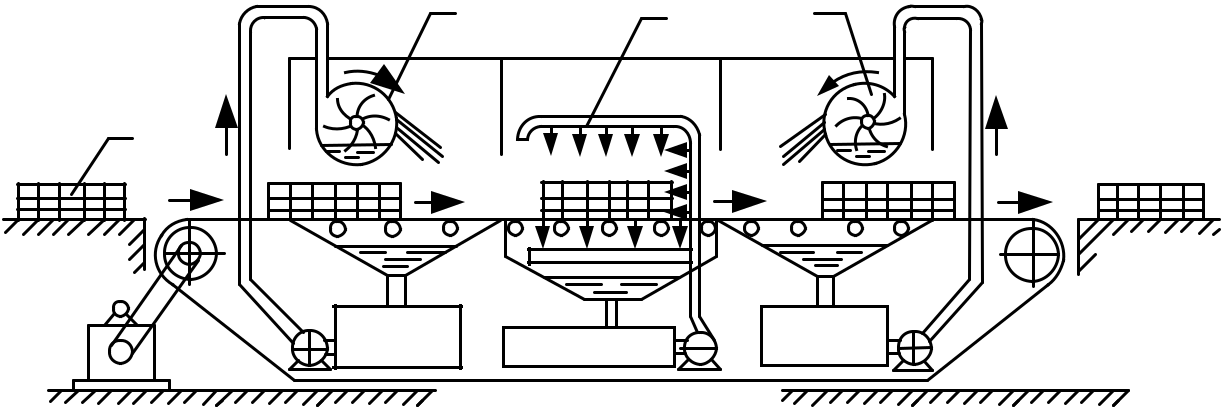

Однако, как показывает опыт эксплуатации, система планово-предупредительного обслуживания и ремонта (ППО и Р), регламентирующая заранее установленные сроки и объемы ремонта, имеет ряд существенных не-достатков: 18 не менее 50% работ по обслуживанию выполняется без фактической их необходимости; частота выхода из строя большинства машин не снижается, более того, надежность их работы после обслуживания с разборкой и заменой деталей час-то снижается; происходит не обоснованная фактическим состоянием замена узлов и деталей с большим остаточным ресурсом; около 70% дефектов вызвано производством работ по обслуживанию. Организация технического обслуживания и ремонта оборудования по его фактическому состоянию 6.1 Технология обслуживания по фактическому состоянию Каждому этапу экономического и технического развития предприятия, уровню производственной культуры соответствуют свои методы и средства об-служивания и ремонта технологического оборудования. Основная идея ППО и Р, состоящая в том, что остаточный ресурс механизма определяется только временем его эксплуатации, не находит однозначного подтверждения на прак-тике, носит зачастую затратный характер, а в сочетании со сдельной оплатой труда ремонтников может быть убыточной. Одним из радикальных путей снижения трудозатрат на ТО и Р является использование стратегии технического обслуживания оборудования по тех-ническому состоянию. Суть стратегии состоит в том, что обслуживание и ре-монт производятся в зависимости от реального текущего технического со-стояния механизма, контролируемого в процессе эксплуатации без каких-либо разборок и ревизий, на базе контроля и анализа соответствующих пара-метров. При этом замена деталей, узлов или агрегатов машины осуществляет-ся только тогда, когда значение основного прочностного параметра достигает предельного состояния. В остальных случаях эксплуатация продолжается до очередной контрольной проверки. При этом увеличение средней наработки деталей составляет до 100%, а сокращение удельных приведенных затрат сни-жается в 1,5 раза. Эта стратегия при должной ее организации не только со-кращает эксплуатационные затраты, но и коренным образом меняет систему обслуживания оборудования на предприятии, что позволяет: контролировать реальное текущее техническое состояние механизмов; 19 контролировать качество изготовления, наладки и монтажа при вводе в эксплуатацию; контролировать качество выполненных ремонтных и наладочных работ; технически обоснованно планировать сроки и содержание ремонтных и наладочных работ; планировать сроки приобретения запасных частей по мере их необходи- мости; сократить потребность в запасных частях, материалах и их запасах на складе; повысить ресурс и надежность оборудования, продлить межремонтный период и срок службы; повысить общую культуру производства и квалификацию персонала. Используемые при этом технические и диагностические средства позво- ляют не только контролировать состояние механизмов, но и обеспечивают ре-шение задач по оперативной наладке в процессе эксплуатации и ремонта. Диагностирование и контроль технического состояния оборудования про-изводят комплексные службы, укомплектованные специально обученным пер-соналом, или специализированные диагностические центры (организации), имеющие лицензию на проведение этих работ. Механизмы, приспособления и инструменты для организации технического обслуживания и ремонта нефтегазопромыслового оборудования 7.1.Подготовка оборудования к ремонту Предварительно следует отметить, что существуют официальные техни-ческие условия на приемку машин, агрегатов и узлов в ремонт, где излагаются все основные требования, которым они должны удовлетворять. В соответствии этими условиями при сдаче машины в ремонт предъявляют следующую до-кументацию: акт периодического технического осмотра, акт приемки машины из предыдущего ремонта, заводской технический паспорт с необходимыми от-метками и накладные на узлы, замененные при эксплуатации машины. Все машины перед отправкой в ремонт тщательно очищаются от грязи. Сдает машину в ремонт ответственный представитель технической службы владельца оборудования, принимает работник технического контроля ремонт- 20 ного предприятия, проводя внешний осмотр, прослушивание отдельных агрега-тов и механизмов, пробуя их в работе. Наружным осмотром определяют комплектность оборудования, механи-ческие и другие аварийные повреждения, состояние окраски и т. п. Приемка каждой машины оформляется соответствующим актом. Особо в акте отмечают срок службы (наработку) после предыдущего ремонта, а также состояние базовых деталей и дефекты аварийного характера. При подготовке машины к ремонту из системы охлаждения, питания и из картеров сливают охлаждающую жидкость, топливо и масло. Затем их промы-вают растворами кальцинированной соды, 5%-ной соляной кислоты или керо-сином с добавлением кальцинированной соды или едкого натра. Масляные картеры и топливные баки после промывки дополнительно об-рабатывают паром. Применение пара имеет ряд преимуществ: он проникает в малодоступные места, не портит краску, а так как после обдува поверхности деталей быстро сохнут, отпадает риск коррозии. 7.2 Приспособление и методы, применяемые при подготовке к ремонту Моечно-очистные работы. Необходимость в моечно-очистных работах объясняется специфическим загрязнением нефтегазопромыслового оборудова-ния, эксплуатируемого в условиях скважинной среды или на дневной поверх-ности в контакте с водой, песком и нефтью. Эти компоненты, совместно с ржавчиной, продуктами окисления нефти, химическими реагентами, механиче-скими примесями и металлическими включениями, образуют затвердевшие продукты загрязнений, трудно удаляемые с поверхности металла, особенно во внутренних полостях машин. В связи с этим мойка нефтегазопромыслового оборудования перед сдачей в ремонт является специфической и ответственной операцией. Мойка поступающего в ремонт оборудования производится на специаль-но отведенной площадке, устройство которой показано на рисунке 2. Мойка снабжена моечным агрегатом 3, позволяющим очищать поверх-ность оборудования мощной напорной струей в ручном режиме. Оборудование подается в зону мойки с помощью катков, установленных на узкоколейном пу-ти 5. Рабочее место мойщика 4 оборудовано в двух уровнях с доступом к очи-щенному объекту со всех сторон. Пол площадки 6 выполнен наклонным для стока моечного раствора через фильтр 7 в специальный отстойник, который снабжен троном 1 для освобождения от твердого осадка. 21  Рисунок 7.1 – Площадка для мойки оборудования: 1 – трап для чистки отстойника; 2 – приемный потрубник насоса; 3 – моечный агрегат; 4 – рабочее место мойщика; 5 – узкоколейный путь; 6 – наклонный пол площадки; 7 – фильтр На ремонтных предприятиях в зависимости от объема ремонтных работ для мойки деталей горячим способом используют моечные машины (струйная мойка), подобные закрытым моечным установкам, но меньших размеров. Од-нокамерная многоструйная моечная установка показана на рисунке 3. Моечные машины могут быть: однокамерные (только промывка), двух-камерные (промывка и ополаскивание) и трехкамерные (промывка, ополаски-вание и сушка). Детали перемещают из камеры в камеру либо на тележке, либо транспортом, причем небольшие детали укладываются в проволочные корзины. Схема трехкамерной моечной установки представлена на рисунке 4. качестве моющих растворов в передвижных ваннах применяют раство-рители (бензин, керосин, дизельное топливо). В стационарных ваннах и при струйной мойке используют горячую воду (70-90° С), холодные и горячие ще-лочные растворы. Широко применяют растворы каустической соды с концен-трацией до 3-5% при струйной мойке и до 10-15% в стационарных ваннах. Производительность мойки повышается на 20-30% при добавке 15-18 г/л по-верхностно-активного вещества ДС-РАС или 2 г/л сульфонола. За последние годы взамен каустической соды разработаны новые неагрессивные моющие средства, такие как препараты AM-15, МЛ-51, МЛ-52 и растворы с содержани- 22 ем поверхностно-активных веществ, синтезированных на основе нефтепродук-тов. Раствор выбирают по составу таким, чтобы он не вызвал коррозии металла.  1

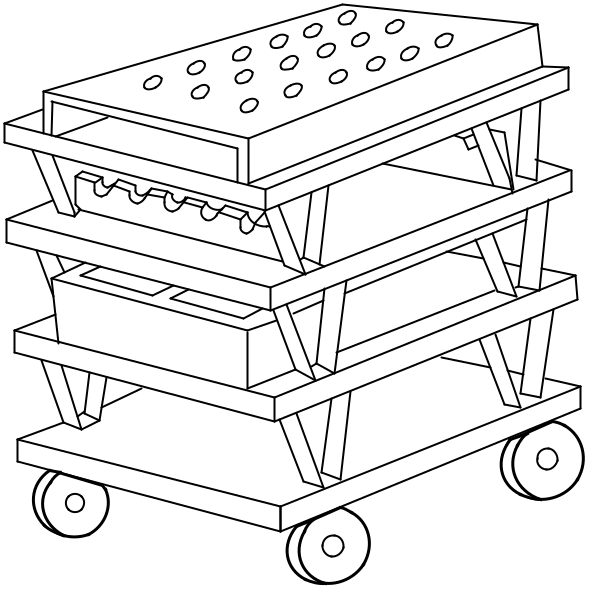

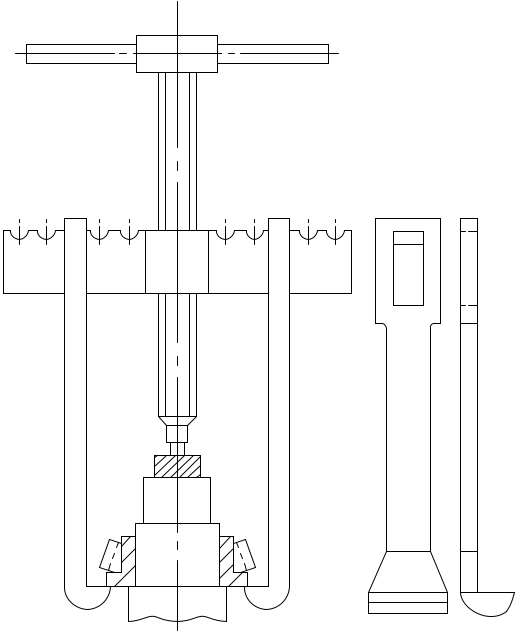

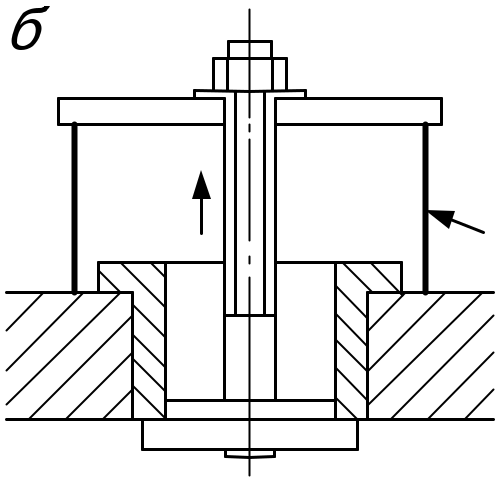

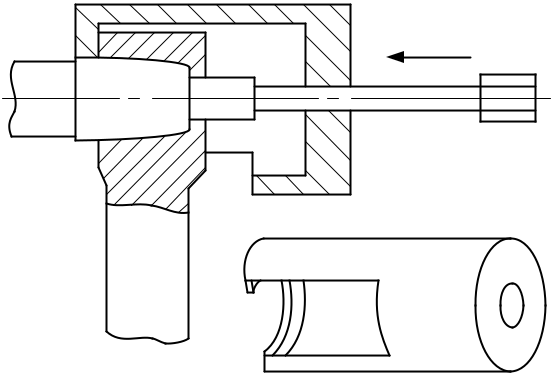

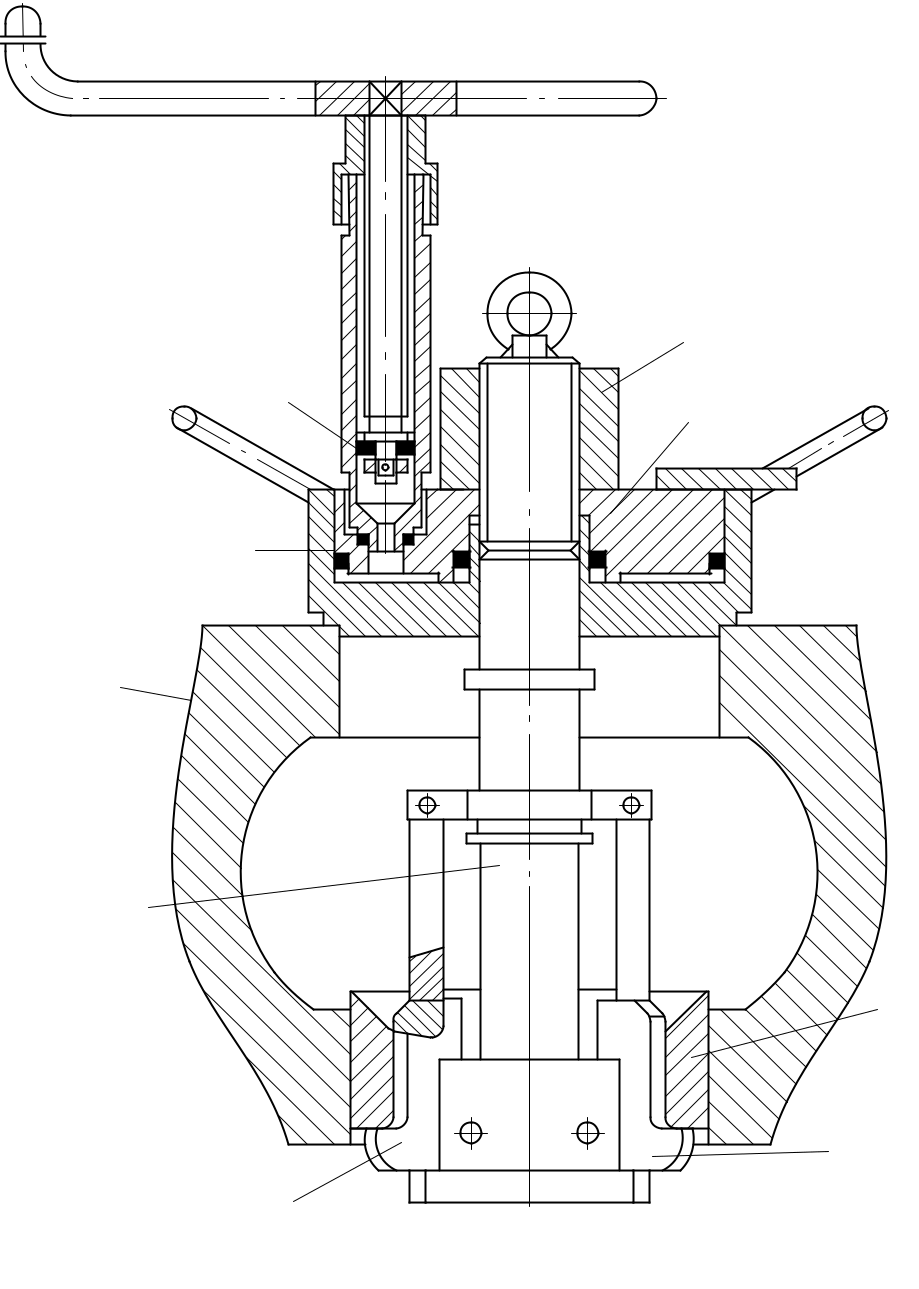

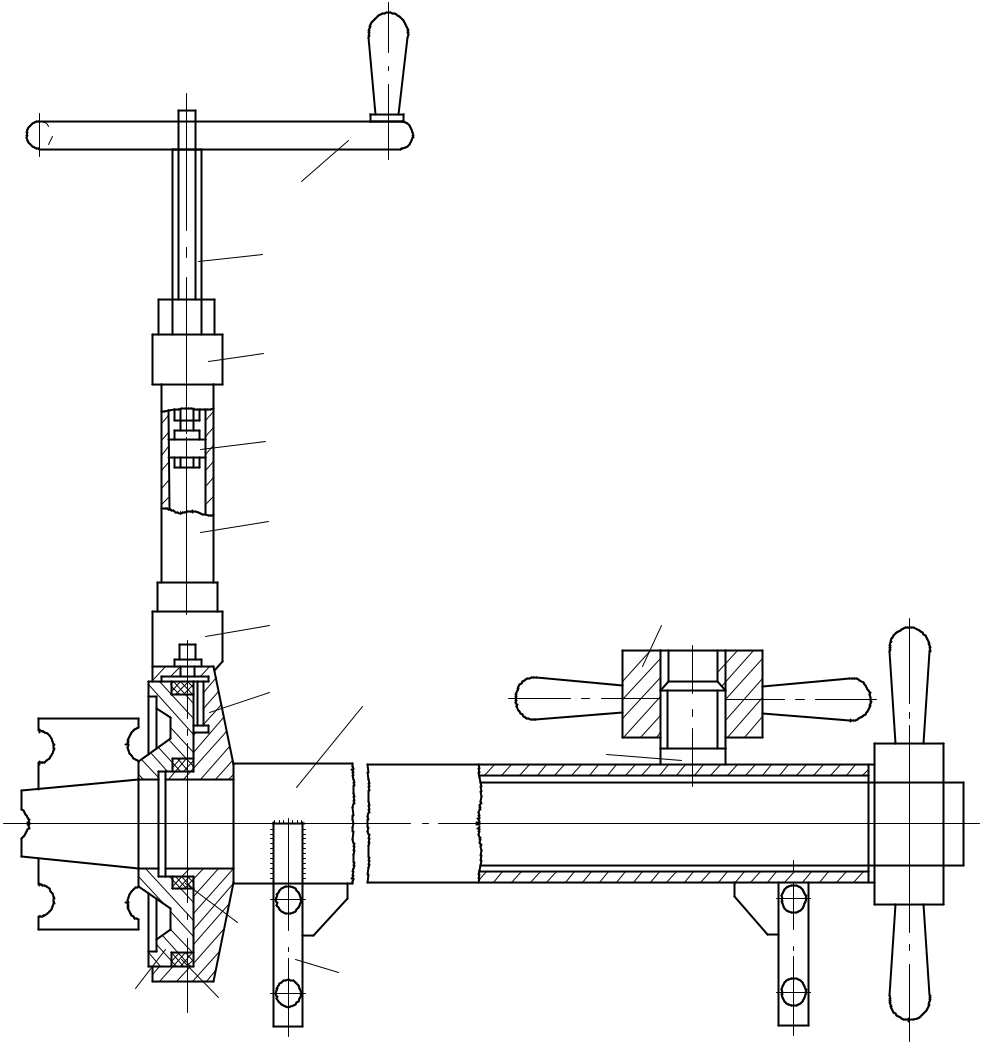

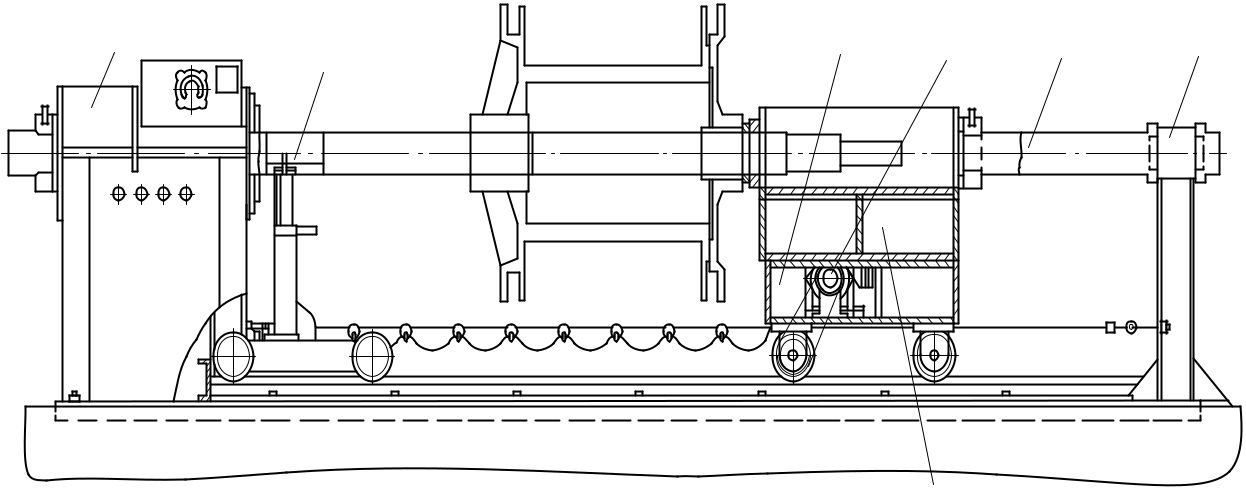

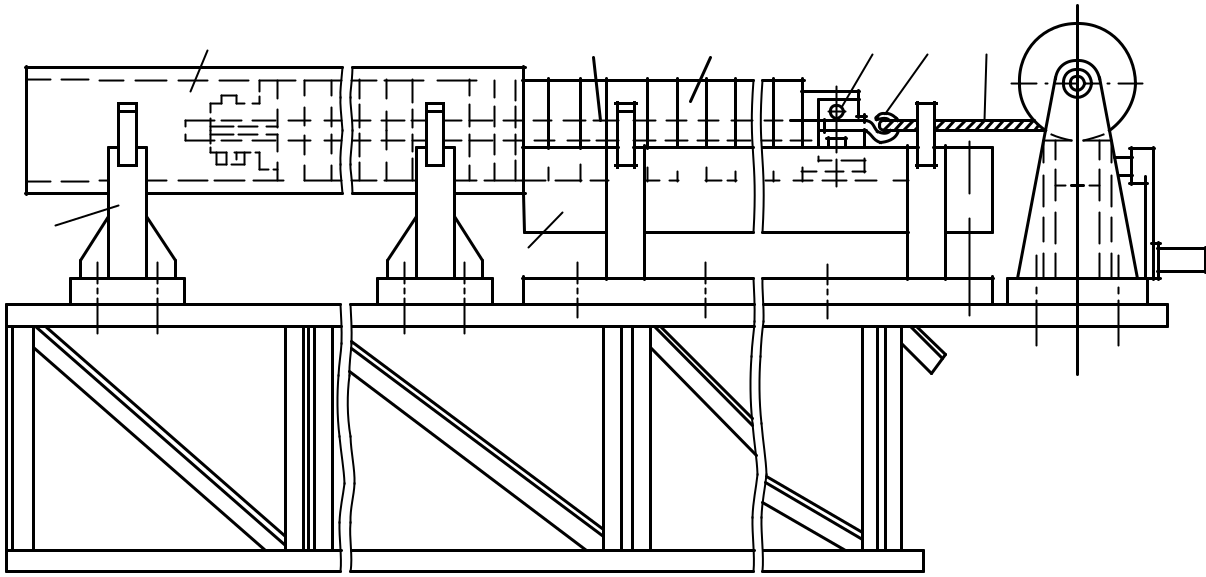

4 6 5 Рисунок 3 – Однокамерная многоструйная моечная установка: 1 – подводящий патрубок; 2 – присоединительный штуцер; 3 – кожух; – перфорированная труба; 5 – насадка; 6 – тележка  Рисунок 4 – Трехкамерная моечная установка: I, II, III – камеры; 1 – изделие; 2 – лопастной распылитель; 3 – перфорированная труба с соплами Работа с моющими растворами требует строжайшего соблюдения правил безопасности и противопожарной техники. Перед началом работы мойщик 23 должен покрывать руки специальными предохраняющими пастами. При мойке растворами рекомендуется применять пасты ХИОТ-6 и АБ-1, а при использова-нии нефтепродуктов − пасту ПМ-1. При мойке растворами, которые могут вы-звать ожоги, работать следует в резиновых перчатках. Моечное отделение сле-дует содержать в чистом виде и хорошо вентилировать. В начале каждой смены полы должны быть посыпаны свежими опилками, которые в конце смены надо удалять. Особую осторожность необходимо соблюдать при приготовлении ки-слотных растворов. Нельзя вливать воду в кислоту, так как это может вызвать бурную реакцию с выбросом раствора. Нужно лить кислоту в воду, помешивая раствор. Размельчение каустической соды рабочий должен проводить в защит-ных очках. Дверцы моечной машины следует закрывать при ее пуске, а откры-вать их можно только после остановки машины. Разборка нефтяного оборудования.Очищенное и вымытое оборудова-ние подвергается предварительному осмотру, устанавливается его комплект-ность и техническое состояние, проверяется наличие паспорта и номер. По ре-зультатам осмотра заказчиком и ремонтным предприятием составляется совме-стный акт приемо-сдачи оборудования в ремонт. При ремонте машину разбирают согласно технологической схеме разбор-ки, где указывается последовательность операций, предусматривающая вначале разборку машины на блоки, узлы, подузлы, а затем разборку каждого узла на детали. Для разборки оборудования ремонтные мастерские должны быть оснаще-ны кранбалкой с электрифицированным или ручным приводом; авто- и элек-тропогрузчиками, электрокарами и ручными тележками разных конструкций; домкратами ручного, винтового или гидравлического действия; стеллажами и подставками для системной укладки разобранных деталей, при этом подставки (рисунок 5) используют для транспортировки рассортированных деталей по ремонтному цеху (на мойку, правку, сборку и т.п.). Наиболее распространенным видом разъемных соединений являются резьбовые. При их разборке руководствуются следующими соображениями. Если резьбовой торец испорчен, перед разборкой надо поправить резьбовую нарезку с помощью трехгранного надфиля, напильника или полностью удалить нарушенную нитку резьбы. Резьбовые соединения, работающие в агрессивных средах, коррозируют, что затрудняет их разборку, так как момент развинчива-ния становится недопустимо велик. Такие соединения промывают керосином, а в некоторых случаях узел погружают на определенное время в ванну с кероси- 24 ном. Керосин, проникая в резьбу, уменьшает коэффициент трения. Перед раз-винчиванием следует убедиться в направлении нарезки (правая, левая), с тем чтобы не деформировать свинченные детали недопустимым крутящим момен-том, перепутав направления нарезки.  Рисунок 5 – Подставка для размещения деталей при разборке оборудования: –- для вертикальной укладки коротких деталей в отверстиях; 2 – для горизонтальной укладки длинномеров в пазах; 3 – для крепежных деталей в ящиках; 4 – для деталей сложной формы на плоской поверхности Чаще разобщение деталей облегчается легким и частым обстукиванием молотком, а в отдельных случаях нагревом узла горячей водой, паром или, если отсутствует опасность коробления, открытым пламенем паяльной лампы или кислородно-газовой горелки. Перед развинчиванием деталей необходимо расстопорить средство про-тив самоотвинчивания: отвинтить стопорный винт, отогнуть усик стопорной шайбы, вытащить шплинт, отвинтить контргайку и т. д. Запрещается при от-винчивании применять трубы для удлинения плеча ключа, так как недопустимо большой момент кручения приводит к порче граней гаек и поломкам болтов и шпилек. Для извлечения поломанных шпилек используют следующие способы: если шпилька выступает над поверхностью, в верхней ее части прорезают паз под отвертку, либо приваривают к сломанному торцу гайку по внутреннему диаметру; если шпилька спрятана в гнездо, в ней сверлят отверстие, нарезают левую резьбу и ввинчивают экстрактор, вращая который, вывинчивают шпиль- 25 ку. В случае невозможности вывинтить шпильку указанными методами ее вы-сверливают. Аналогичными методами можно удалять винты с испорченным па-зом под отвертку или с поломанной головкой. Паз винта может быть испорчен недопустимым моментом вращения, а также неправильным выбором отвертки, которая должна соответствовать длине и ширине паза. На ремонтных предпри-ятиях следует ограничивать применение рожковых и особенно универсальных (разводных) ключей, так как работа с ними малопроизводительна и, кроме того, они быстро изнашивают грани болтов и гаек. Более рационально использование накидных, торцовых, коловратных ключей, а также ключа-трещотки и ключей с шарнирными наконечниками. Наибольшая производительность достигается с применением пневматических и электрических гайковертов. Чтобы не приме-нять контргаек для вывинчивания шпилек, используют специальные цанговые ключи. Особенного подхода требует разборка цилиндрических соединений с на-тягом.Если разборка деталей класса вал−втулка,соединенных на посадках сзазором (С − скользящая, Д − движения, X − ходовая и т. д.), не представляет затруднения, то разборка соединений с натягом (Пр − прессовая, Гр − горячая) требует применения специальных приспособлений, способных создавать значи-тельные силы распрессовки. этим приспособлениям относятся рычажные, винтовые и гидравличе-ские прессы, применение которых не всегда возможно, а также различные съемники. Эти приспособления используют для выпрессовки и снятия подшип-ников, муфт, шестерен, шкивов, втулок, седел, поршневых насосов и т. д. Усилие распрессовки создается системой винт − гайка. Значительная ве-личина усилия требует применения ходовой резьбы. Винтовые съемники и прессы дают возможность разбирать механизмы машин без ударов, благодаря чему детали предохраняются от повреждений, а операции разборки выполня-ются сравнительно быстро. На рисунке 6 показаны механические съемники различных типов: а – с лапками для захвата детали при спрессовывании; б − для вытаскивания детали; в − съемник для выталкивания детали. Широкое применение для разборки получили различные гидравлические съемники. На рисунках 7, 8 для примера показаны устройства для разъединения спрессованных деталей поршневых насосов, в частности, для съема седел (рис.7) и поршней (рис. 8). Принцип действия устройства для съема седел осно-ван на создании гидравлического давления с помощью ручного гидравлическо-го плунжера 2 под поршнем 4 корпуса 1. При перемещении поршня вверх упорная гайка 3 приводит в движение тягу 8 с закрепленным на другом ее кон- 26 це захватом 6, лапки 7 которого захватывают торец седла 5 и выпрессовывают его из клапанной коробки 9. Гидравлическое устройство для съема поршней работает следующим образом. Шток с поршнем помещают в съемник, рисунок, затем шток фиксируют в корпусе съемника 8. Принцип действия съемника ана-логичен предыдущему. Для демонтажа поршня создается гидравлическое давле-ние с помощью плунжера 4 в полости между нажимным 13 и упорным 7 диска-ми. При перемещении нажимного диска происходит выпрессовывание поршня.    Рисунок 6 − Съемники различных типов: − съемник с лапками для захвата детали при спрессовывании; б − съемник для вы-таскивания детали; в − съемник для выталкивания детали 27  Рисунок 7 – Гидравлический съемник для съема седел поршневых насосов: 1 – корпус устройства; 2 – гидравлический плунжер; 3 – упорная гайка; 4 – поршень уст-ройства; 5 – седло поршневого насоса; 6 – захват; 7 – лапки захвата; 8 – телега; 9 – клапанная коробка 28  1 2 3 4 5 6 10 7 8 9 14 11 13 12 Рисунок 8 – Гидравлический съемники для съема поршней поршневых насосов: 1 – рукоятка; 2 – шток; 3 – упорная гайка; 4 – гидравлический плунжер; 5 – корпус цилиндра; 6 – переводник; 7 – упорный диск; 8 – корпус; 9 – упорный стержень; 10 – штурвал; 11 – опоры; 12, 14 – уплотнения; 13 – нажимной диск Для разборки и сборки крупногабаритных узлов оборудования применя-ют универсальные или специализированные стенды. На рисунке 9 представлен универсальный гидравлический пресс, который применяется при ремонте валов лебедок, насосов, коробок перемены передач и редукторов. Поддерживающая тележка 2 и тележка 3 с траверсой 7 перемещаются вдоль пресса по рельсам, установленным на швеллерах 8. В передней бабке 1 смонтированы гидроци-линдр, насосная станция и аппаратура управления прессом. Узел оборудования устанавливается одним концом на поддерживающую тележку 2, а другим – с упором и траверсу 7. Продольное усилие выпрессовки создается при включе-нии гидроцилиндра передней бабки 1. 29  Рисунок 9 – Гидравлический пресс: 1 – передняя бабка; 2 и 3 – тележки; 4 – электропривод; 5 – штанга; 6 – задняя опора; 7 – траверса Принцип действия механического стенда, применяемого, например, для разборки погружных центробежных насосов, показан на рисунке 10.   Рисунок 10 – Схема стенда для разборки погружных центробежных насосов: –стойка; 2 – корпус насоса; 3 – лоток; 4 – вал насоса; 5 – направляющий аппарат с рабочим колесом; 6 – захватное устройство; 7 – крюк; 8 – трос; 9 – лебедка; 10 – при- водная ручка; 11 – верстак 30 Здесь корпус насоса 2 закрепляется на стойках 1 верстака 11 вплотную к защитному лотку 3. К валу насоса 4 подсоединяется захватное устройство 6, снабженное тяговым крюком 7. К крюку подсоединяется металлический трос 8, укрепленный на барабане лебедки 9 с ручным приводом 10. При создании натя-га на тросе 8 вал 4 с направляющими аппаратами 5 извлекается из корпуса 2 центробежного насоса, обеспечивает его разборку. |