задача. Основы нефтегазового дела by Зубарев В.Г. (z-lib.org). Основы нефтегазового дела

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

|

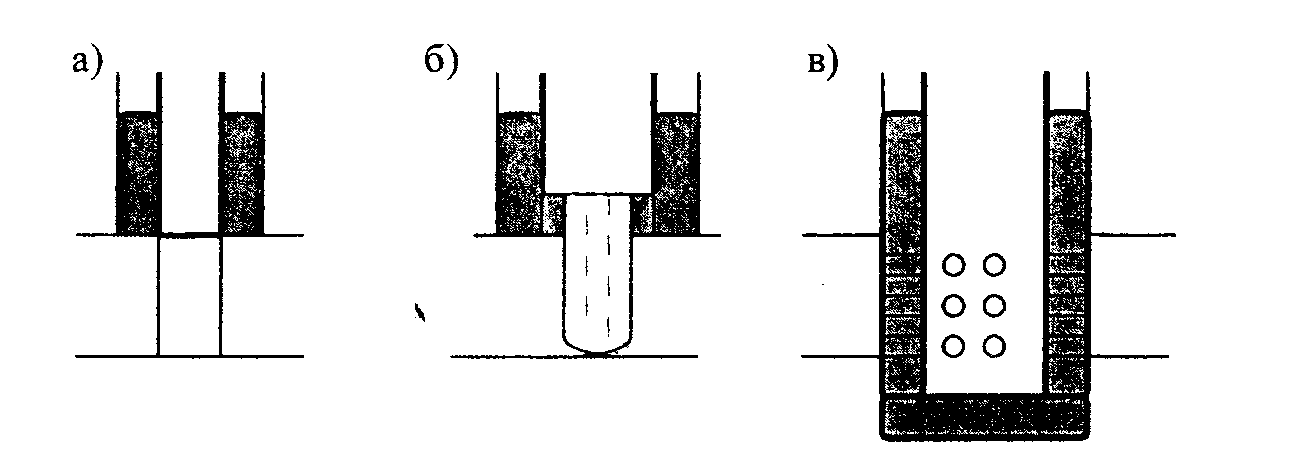

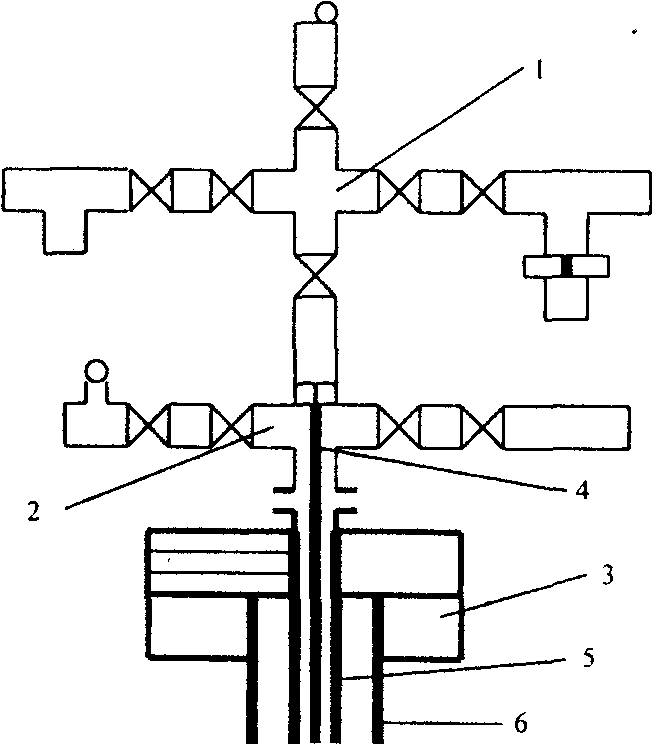

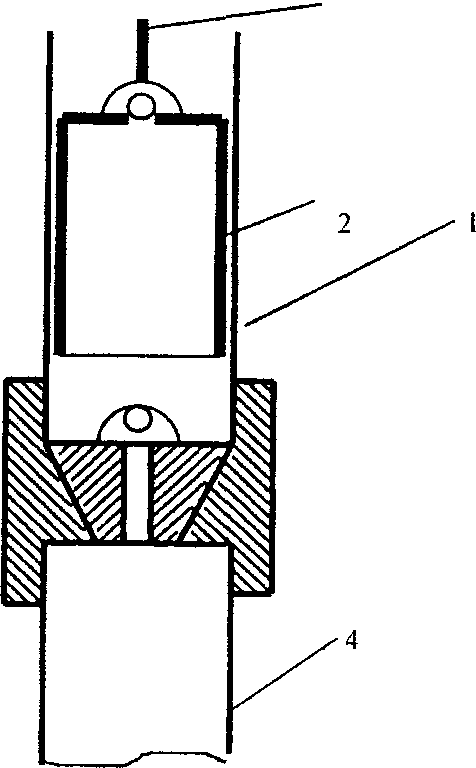

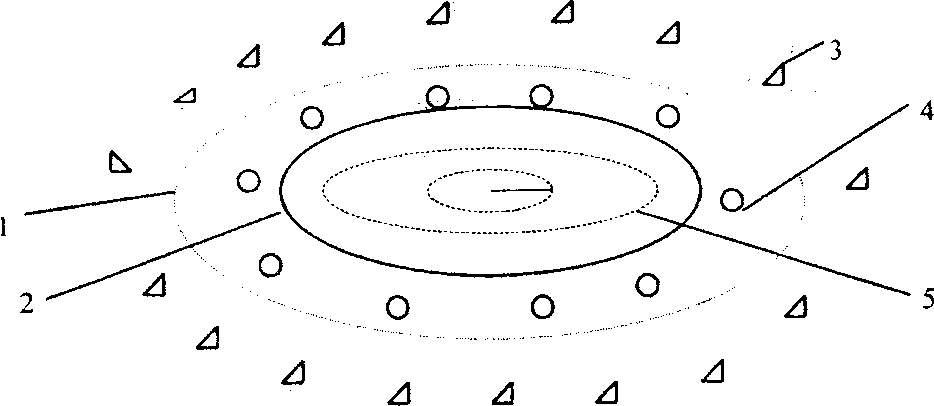

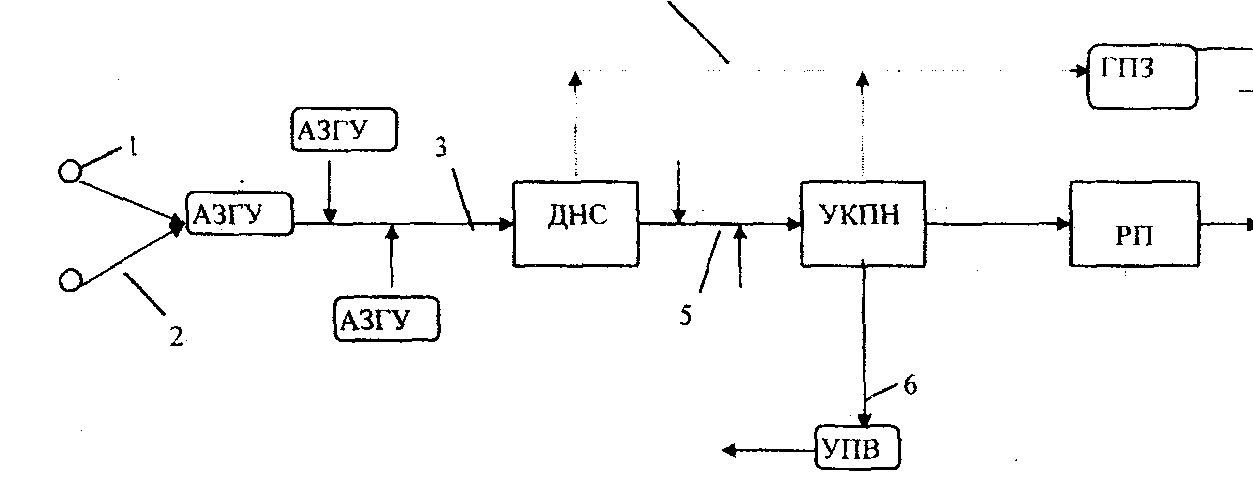

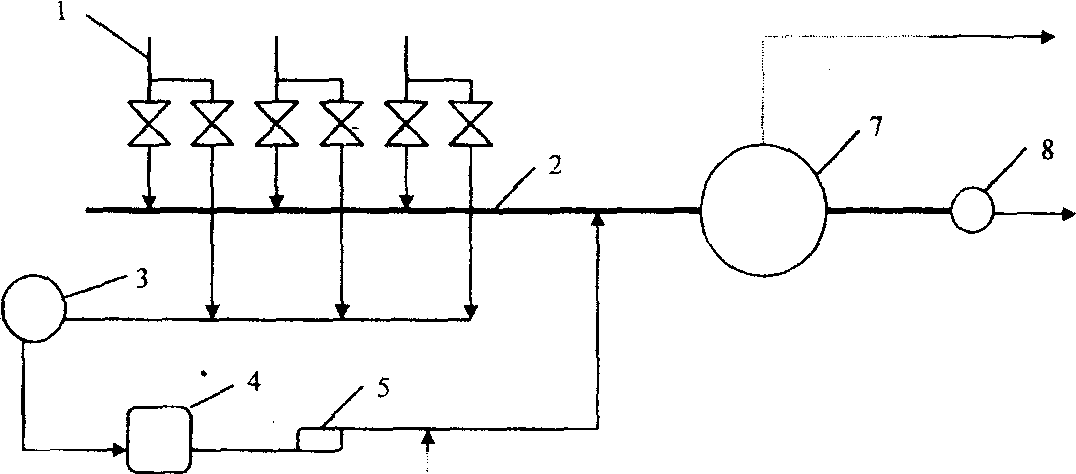

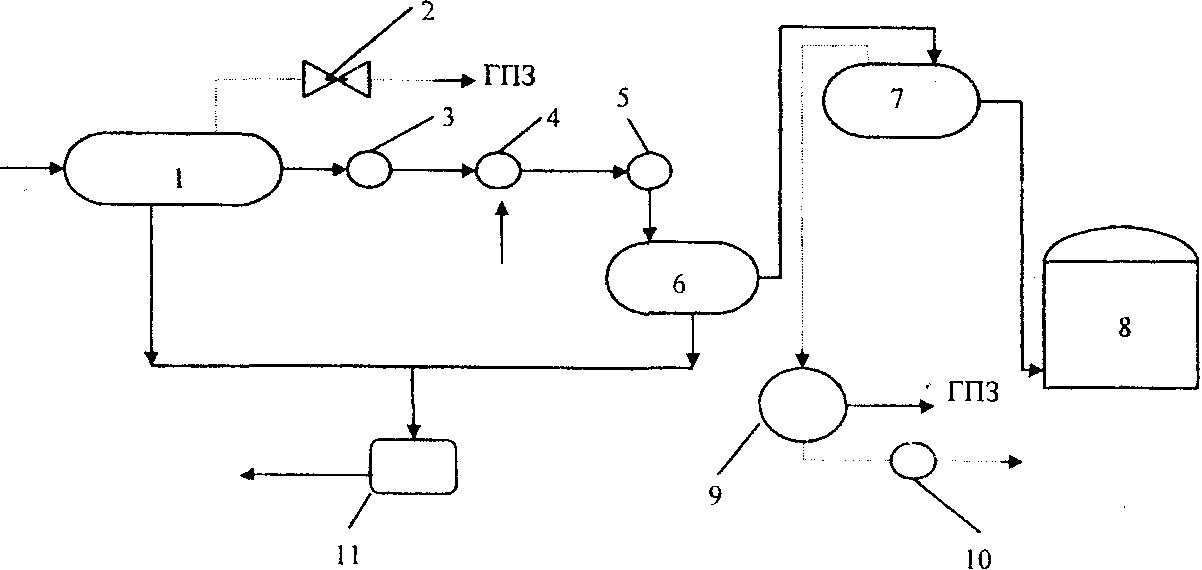

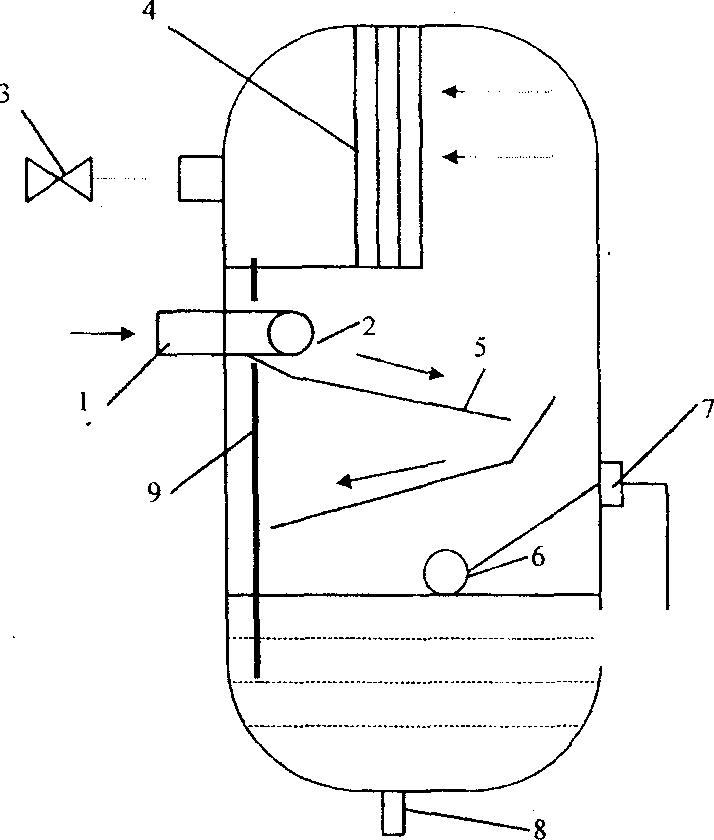

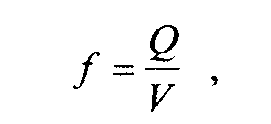

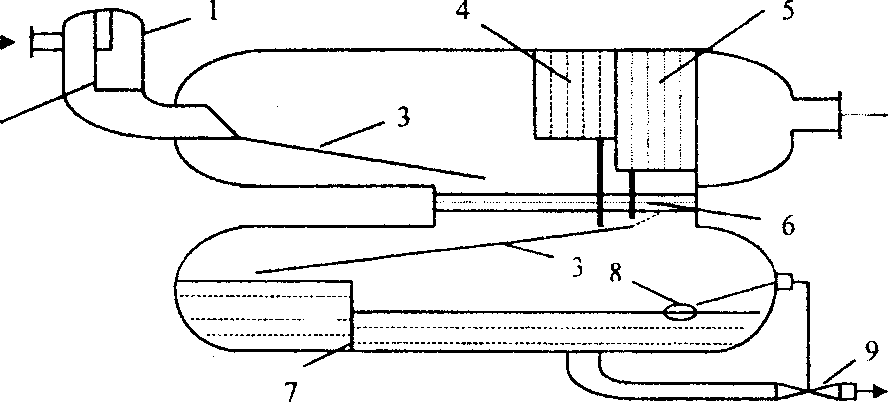

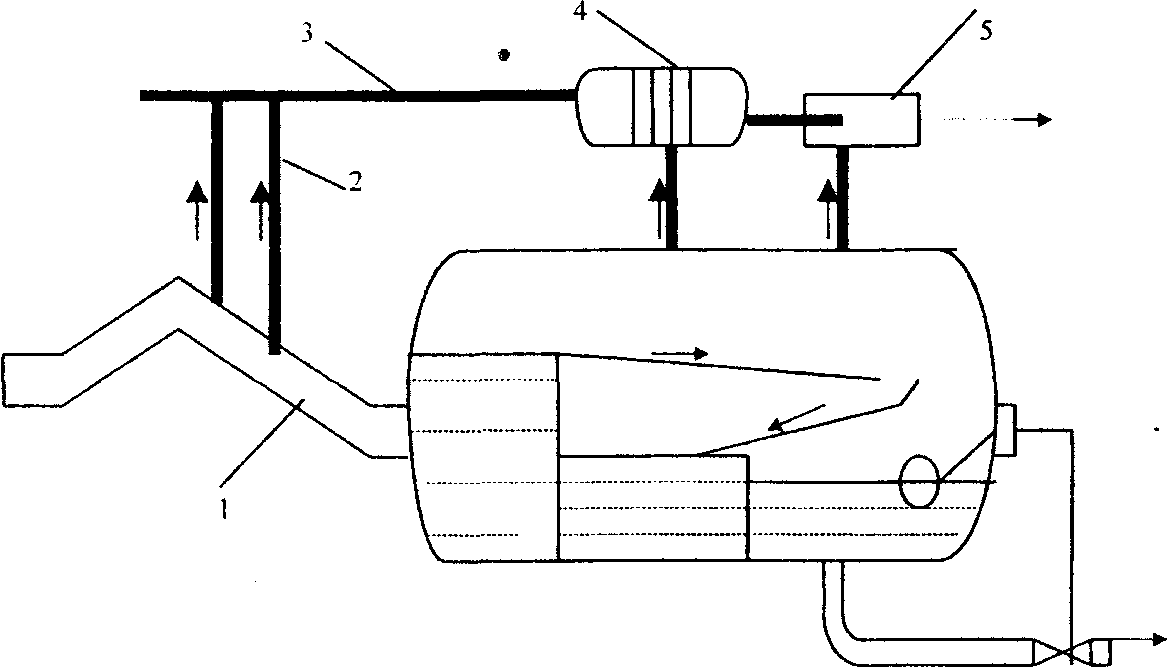

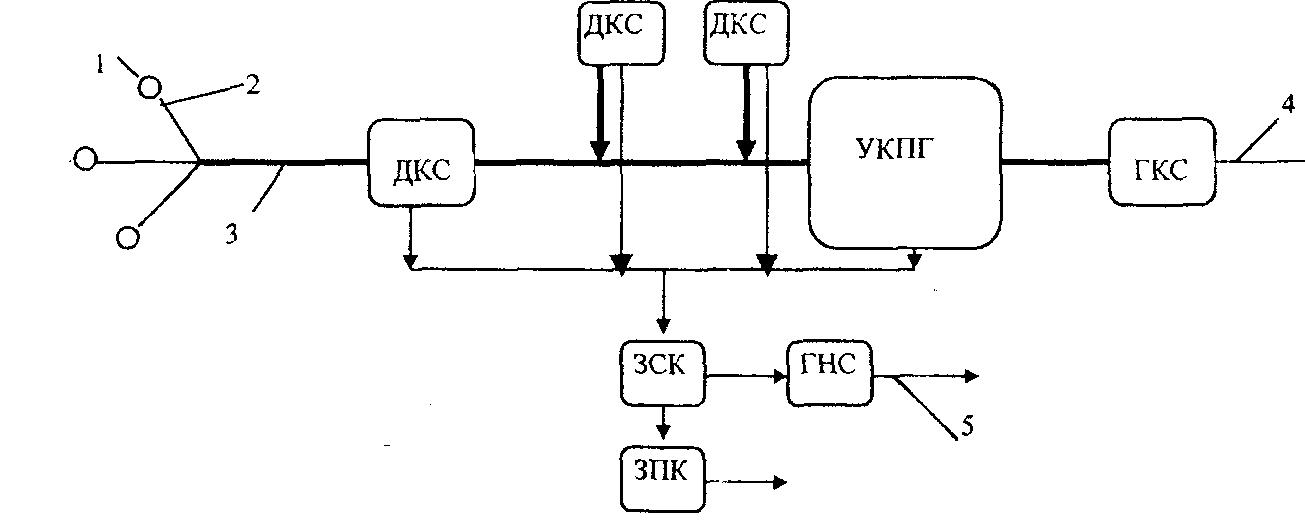

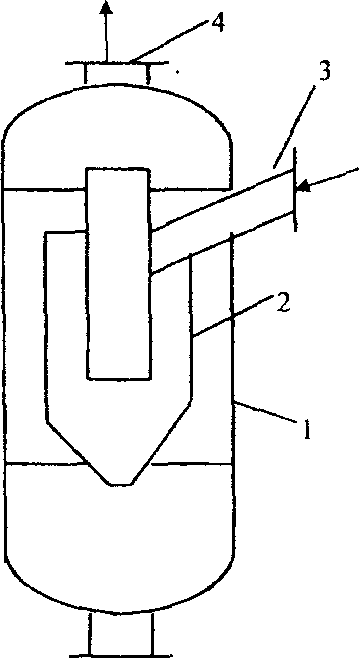

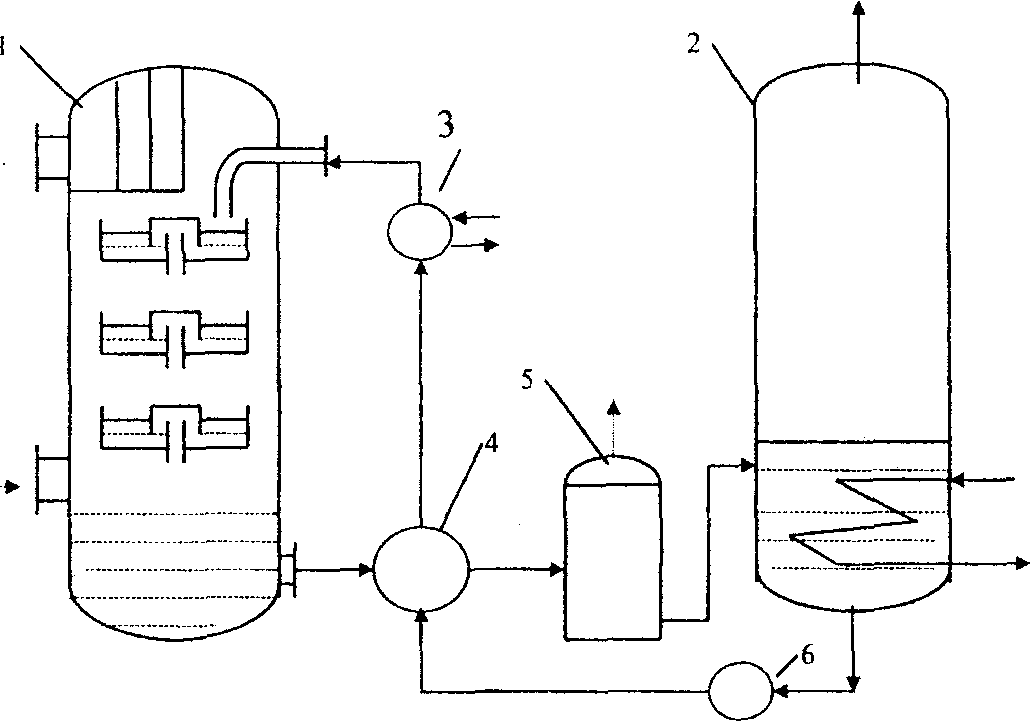

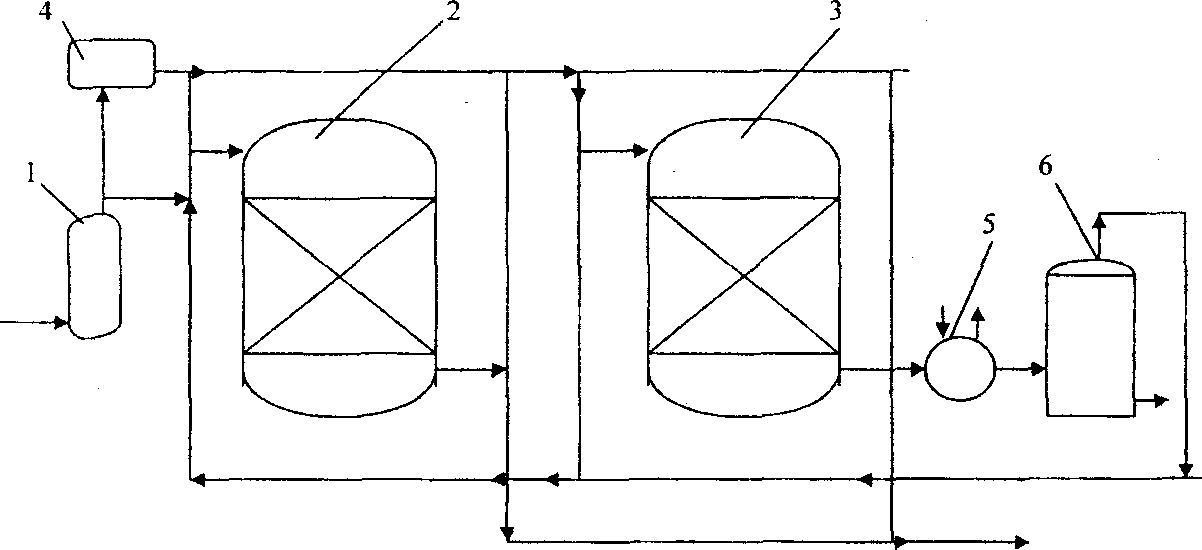

5.4. Заканчивание скважин Под заканчиванием скважин понимают следующие операции: 1) бурение в продуктивном горизонте; 2) исследование продуктивного горизонта; 3) выбор конструкции призабойной части скважины; 4) оборудование устья скважины; 5) сообщение эксплуатационной колонны с пластом (перфорация); 6) вызов притока нефти или газа из пласта и сдача скважины в эксплуатацию. Основным условием бурения в продуктивном горизонте является минимальное нарушение его коллекторских свойств. Для этого все работы должны проводиться максимально быстро, противодавление должно быть снижено до минимально возможной величины, промывочная жидкость используется со свойствами, близкими к свойствам пластовой жидкости (нефть, пластовая вода), или используется глинистый раствор с минимальной водоотдачей (до 5 см3 за 30 минут). Исследование продуктивного горизонта производится с целью оценки коллекторских свойств, условий залегания и эксплуатационных характеристик продуктивных горизонтов. С этой целью в скважину спускается на бурильных трубах специальный механизм - испытатель пластов, который, вызвав приток жидкости и газа, определяет физические параметры пласта (давление, эффективную проницаемость, коэффициент продуктивности или фильтрационного сопротивления) и отбирает пробы продукции пласта. Коэффициенты продуктивности и фильтрационных сопротивлений характеризуют интенсивность притока нефти и газа Q=k(Pn-P3), (5.1) -Р'), (5.2) где Q - дебит скважины; k - коэффициент продуктивности пласта месторождения нефти; А - коэффициент фильтрационных сопротивлений месторождения газа; рп - пластовое давление; рз - давление на забое скважины. Конструкция призабойной части скважины определяется в зависимости от характеристики пласта и наличия в кровле и подошве пласта водоносных горизонтов (рис. 5.4).  Рис. 5.4. Конструкция призабойной части скважины При отсутствии водоносных горизонтов скважину бурят до кровли продуктивного пласта, спускают эксплуатационную колонну и цементируют ее. Затем бурят скважину дальше до подошвы пласта. Если пласт сложен прочными породами, то ствол скважины оставляют открытым (рис. 5.4а), если рыхлыми, то в пределах пласта устанавливают фильтр-хвостовик (рис. 5.46). При наличии водоносных горизонтов скважина бурится ниже подошвы пласта, спускается эксплуатационная колонна и цементируется в пределах пласта и выше (рис. 5.4в). После твердения цементного раствора стенки скважины перфорируют в пределах продуктивного горизонта. Эта конструкция призабойной части является в практике самой распространенной. Существует несколько типов перфораторов: кумулятивные, торпедные и пулевые. Наибольшее распространение получили кумулятивные перфораторы у которых под действием взрывных ударных волн формируется струя расплавленного метала, пробивающая отверстие глубиной до 300мм. В последнее время широкое применение находят гидропескоструйные перфораторы. В эксплуатационную колонну спускают насосно - компрессорные трубы со струйным аппаратом на конце. В колонну под большим давлением закачивается жидкость с песком. Она выбрасывается из сопла с большой скоростью и быстро пробивает отверстие в эксплуатационной колонне, цементном кольце и в породе. Для фонтанной эксплуатации скважины в нее спускается еще одна колонна труб, получивших название фонтанных (подъемных) (рис. 5.5). При механизированной эксплуатации скважины они будут модифицированы в насосно-компрессорные трубы. Подъемные трубы подвешиваются на устье скважины к трубной головке, установленной на пьедестале колонной головки. Колонная головка используется для обвязки обсадных колонн и герметизации пространства между ними. Трубная головка служит для подвески фонтанных труб, герметизации и контроля пространства между эксплуатационной колонной и подъемными трубами. Фонтанная елка предназначена для соединения скважины с выкидными линиями, регулирования и контроля работы скважины. Колонная головка для случая одноколонной скважины представляет собой два фланца. Нижний фланец навинчивается на кондуктор, а верхний (пьедестал) на эксплуатационную колонну. В пьедестале выполняется контрольный отвод с вентилем для отвода газа из затрубного пространства. Трубная головка и фонтанная елка поставляются вместе в собранном виде, и такая конструкция обычно называется фонтанной арматурой. Применение подъемных труб облегчает работы по освоению скважины, позволяет рационально использовать энергию расширения газа, сокращает потери нефти от обратного стока по стенкам, обеспечивает вынос на поверхность песка и облегчает борьбу с отложениями парафина и солей. Используют трубы диаметром от 40 до 245 мм. Подъемные трубы опускаются до фильтра забоя скважины.  Рис. 5.5. Схема оборудования устья скважины 1 - фонтанная елка, 2 - трубная головка, 3 - колонная головка, 4 - фонтанная труба, 5 - эксплуатационая колонна, 6 - кондуктор Для герметизации пространства между обсадной колонной и подъемными трубами, подвески на ней спущенных в скважину труб и контроля и регулирования режима работы скважины устье скважины оборудуется прочной стальной арматурой. Оборудование устья скважины состоит из трех частей: колонной головки, трубной головки и фонтанной елки (рис 5.5). После завершения работ по сообщению эксплуатационной колонны с пластом приступают к вызову притока нефти или газа, для чего снижают противодавление на пласт. Для этого либо снижают удельный вес промывочной жидкости в колонне, либо уменьшают высоту столба жидкости в ней. В первом случае в пространство между эксплуатационной колонной и фонтанными трубами нагнетают воду, вытесняя глинистый раствор по фонтанным трубам. Если полное замещение глинистого раствора не приводит к фонтанированию, то в затрубное пространство нагнетают нефть, газ или воздух. Для снижения уровня жидкости в колонне используется специальное устройство - сваб, представляющее собой поршень с длинным патрубком, в верхней части которого установлен клапан. Многократный подъем и спуск сваба приводит к откачке жидкости из экслуатационной колонны и снижению ее уровня. После вызова притока нефти или газа скважину исследуют на приток, устанавливают норму добычи и сдают в эксплуатацию. 5.5. Эксплуатация скважин В процессе разработки месторождения пластовое давление постепенно снижается и для нефтяного месторождения наступает момент, когда оно окажется недостаточным для подъема жидкости на поверхность. Следовательно, одна и та же скважина будет эксплуатироваться различно в течение всего периода добычи нефти. Различают два периода работы скважин: - фонтанная эксплуатация; - механизированная эксплуатация. Как правило, в начальный период высокое пластовое давление обеспечивает подъем нефти на поверхность и скважина эксплуатируется фонтанным способом. Нефть из пласта по фонтанным трубам через фонтанную елку поступает в выкидную линию скважины. Снижение пластового давления приводит к прекращению фонтаниро-вания скважины и наступает период механизированной эксплуатации скважины. Применяют два способа механизированной эксплуатации: глу-биннонасоеная и компрессорная.  Рис. 5.6. Схема штангового глубинного насоса 1 -цилиндр насоса, 2 - плунжер, 3 - штанга (d = 16-25мм, 1 = 8м), 4 - насосно -компрессорные трубы Для подъема нефти на поверхность используют два типа насосов: штанговые глубинные и погружные центробежные. Наибольшее распространение получили штанговые насосы, которыми оборудовано до 70% скважин. Цилиндр насоса устанавливают на колонне подъемных труб под уровень жидкости в скважине (рие. 5.6). При диаметре плунжера 28-93 мм, длине хода 0.6-6 м и количестве ходов от 3 до 15 в минуту подача насосов составляет от 1.5 до 750 тонн в сутки. При эксплуатации высокодебитных скважин с небольшим содержанием песка находят применение электроцентробежные насосы (ЭЦН). ЭЦН спускаются в скважину на насосно- компрессорных трубах. До 5 % скважин эксплуатируется газлифтным способом. При этом добывается до 10 % ежегодно добываемой нефти. Газлифт используется при эксплуатации высокодебитных скважин с большим забойным давлением и высоким газовым фактором. Достоинством этого метода является расположение всего оборудования на поверхности Земли, недостатком - большие затраты на строительство компрессорных станций и трубопровод и большие затраты электроэнергии. Закачка газа по затрубному пространству позволяет снизить гидростатическое давление столба жидкости в насосно-компрессорных трубах и этим продлить фонтанирование скважины. 5.6. Подземный ремонт скважин Нефтяные и газовые скважины в процессе эксплуатации нуждаются в проведении текущих, планово-предупредительных и капитальных ремонтов. При ремонте скважин выполняются следующие работы: - смена подземного оборудования (насосов, труб, штанг); - перевод скважины с одного на другой способ эксплуатации; - изменение подвески подземного оборудования; - ликвидация песчаных пробок; - ловля оборвавшихся или отвернувшихся штанг. Все работы по подземному ремонту скважин сопровождаются спуском и подъемом труб, штанг и различных инструментов, что требует наличия над устьем скважины подземных сооружений. В балансе времени эксплуатации скважины ремонт занимает всего 2-3 % , следовательно, подъемные сооружения используются 6-10 дней в году и применение стационарных конструкций (вышек или мачт) не рационально. В настоящее время используются подъемники несущие собственную мачту типа АзИНМАШ, АПРС, УПТ, Кировец - ХЭТЛУНДЗ и другие. Базой для них служат автомобили КрАЗ и тракторы Т - 130 и Кировец - 700. Такой подъемник имеет грузоподъемность 16, 25, 40 и 50т. Проведение ремонтных работ связано с выполнением большого объема земляных и погрузоразгрузочных работ. Планировка площадок, нарезание щелей под якоря оттяжек, съем устьевого оборудования и погрузо-разгрузочные работы выполняются с помощью агрегатов ПАРС на базе трактора К - 700 и ПС на базе автомобилей КрАЗ и УРАЛ. Ремонт глубинно-насосной скважины начинается отсоединением верхней штанги от станка- качалки. Затем снимают устьевую арматуру, поднимают штанги с плунжером на конце и насосно-компрессорные трубы. Спуск производится в обратном порядке. Очистка ствола скважины производится механически при помощи желонки или промывкой. Использование желонок является малоэффективным и длительным и рекомендуется только для неглубоких скважин при небольшой мощности пробок. Для промывки скважины в нее до пробки спускают промывочные трубы. Через эти трубы или по затрубному пространству прокачивают под давлением жидкость. Под действием струи пробка размывается и размытая порода поднимается жидкостью на поверхность. Закачка жидкости в трубу получила название прямой промывки, закачка в затрубное пространство -обратной промывки. Прямая промывка обеспечивает хороший размыв пробки при пониженном выносе пород на поверхность, обратная - наоборот. Для ликвидации очень плотных пробок используется комбинированная промывка. Промывка осуществляется передвижными насосными агрегатами типа ЦА, АНЦ, УНБ и УНЦ на базе автомобилей КрАЗ и УРАЛ. Наиболее сложные виды ремонтных работ скважины - ремонтно-изоляционные, ремонтно-исправительные и ловильные. Они требуют применения специального оборудования: буровых станков, турбобуров, бурильных труб, цементировочных агрегатов. Ремонтно-изоляционные и ремонтно-исправительные работы связаны с выправлением и заменой труб колонн и их цементированием. Для захвата и извлечения упавших труб существует большое количество ловильных инструментов: крючки, пауки, колокола, труболовы, овертоны, метчики и др. Подъемным механизмом при ловильных работах служат стационарная буровая лебедка или тракторный подъемник. При ликвидации скважины, как правило, вырезают и извлекают обсадные трубы, а ствол цементируют, заливают глинистым раствором или засыпают глиной в зависимости от геологических особенностей скважины. 6. РАЗРАБОТКА МЕСТОРОЖДЕНИЙ Под разработкой месторождений понимается комплекс мероприятий,' связанных с извлечением нефти и газа из отдельных залежей данного месторождения, управление движением нефти и газа к скважинам и регулирование баланса пластовой энергии. При этом решаются следующие вопросы: 1) очередность и способы разработки залежей; 2) выбор схемы разбуривания скважин; 3) выбор способов поддержания пластового давления. 6.1. Разработка нефтяных залежей Каждая залежь обладает запасом естественных сил, под действием которых жидкость и газ движутся к забоям эксплуатационных скважин. Источником пластовой энергии являются: - напор пластовых вод; - энергия сжатого газа, свободного и растворенного в нефти; - упругость пластовых жидкостей и горных пород, в которых заключены эти жидкости; - сила тяжести пластовых вод. Доминирующая сила в пласте определяет режим работы залежи: водонапорный, газонапорный и газовый. От режима работы залежи зависит эффективность разработки месторождения и величина извлекаемой из пласта нефти. Отношение добытого количества нефти к количеству нефти в залежи называют коэффициентом нефтеотдачи. Максимальное количество нефти извлекается при водонапорном режиме, коэффициент нефтеотдачи составляет в этом случае 0.5-0.8. При газонапорном режиме коэффициент нефтеотдачи составляет 0.3-0.6 и при газовом 0.15-0.3. Площадь залежи разбуривается либо однородной геометрической сеткой (треугольной или квадратной), либо рядами скважин, расположенных рядами параллельно контуру водо-или газоносности. Однородная геометрическая сетка применяется для нефтяных залежей с неподвижными контурами нефтеносности (режим растворенного газа). В большинстве случаев используется треугольная сетка. Залежи с подвижным контуром нефтеносности разбуриваются концентрическими рядами скважин, параллельными контуру газоносности (водонапорный режим) или контуру газоносности (газонапорный режим). Количество разбуриваемых скважин определяет время разработки месторождения, нефтеотдачу пласта и затраты на добычу одной тонны нефти. В настоящее время расстояние между скважинами принимается от 400 до 1000 м (20-100 га на скважину). Естественная энергия залежи в большинстве случаев не обеспечивает достаточных темпов и полноты отбора нефти из залежи. В первую очередь это относится к газонапорному и газовому режимам дренирования. Но даже при водонапорном режиме приток воды меньше отбора нефти, что приводит к постепенному снижению пластового давления. Для поддержания высоких темпов добычи нефти и увеличения коэффициента нефтеотдачи залежи применяются искусственные методы поддержания пластового давления. С этой целью используется закачка в пласт воды, газа и воздуха. Если породы в залежи имеют значительные углы падения (более 10-15°) и обладают хорошей проницаемостью и однородностью состава, то в этом случае предпочтительным является закачка в верхнюю часть залежи газа или воздуха. Газ закачивается через нагнетательные скважины. Желательно, чтобы объем нагнетаемого газа, приведенный к условиям пласта, равнялся или был больше суммарного объема нефти, воды и газа, добываемого из пласта. Для закачки газа или воздуха строятся компрессорные станции высокого давления. Давление, создаваемое компрессорной станцией, должно превышать пластовое на 10-20% и обычно составляет 5-10 МПа.  Рис. 6.1. Схема законтурного заводнения 1 - внешний контур нефтеносности, 2 - внутренний контур нефтеносности, 3 - нагнетательные скважины, 4 - наблюдательные скважины, 5 - эксплуатационные скважины В большинстве случаев пластовое давление поддерживается нагнетанием в пласт воды. Чаще всего используется законтурное заводнение (рис. 6.1). При большой площади нефтеносности законтурное заводнение дополняется внутри контурным или очаговым заводнением. С учетом попутного и растворенного газа на каждую тонну извлекаемой нефти требуется закачивать в пласт 1.4-1.6 м3 воды. Однако часть воды уходит в периферийные водяные зоны пласта. С учетом этого необходимо закачивать в пласт 1.6-2 м3 воды на каждую добытую тонну нефти. Для закачки в пласт используется вода, добываемая вместе с нефтью, что позволяет попутно решить проблему утилизации минерализованной воды. Приходится добавлять еще воду из поверхностных водоемов или глубинных водоносных горизонтов. Закачка воды производится центробежными многоступенчатыми насосами производительностью 150-250 м3/час и напором 600-1000 м. 6.2. Разработка газовых месторождений Газовые месторождения могу работать в газовом и водонапорном режимах. Как правило, они разрабатываются в газоводонапорном режиме. В этом случае газ в пласте подвигается в результате его расширения и действия напора воды. Водонапорный режим обычно проявляется не сразу, а после отбора 20-50% запасов газа. Поступление воды отстает от отбора газа, что приводит к постепенному падению пластового давления. При эксплуатации газоконденсатных месторождений для повышения количества добываемого с газом конденсата используется обратная закачка в пласт сухого газа (сайклинг- процесс), воздуха или воды. Коэффициент газоотдачи для газовых месторождений может достигать 0.97, При неблагоприятных условиях он может снизиться до 0.7 - 0.8. 7. СБОР И ПОДГОТОВКА НЕФТИ 7.1. Сбор и транспорт нефти Нефть, добытую из месторождения, необходимо доставить на нефтепереработку. При этом качество нефти должно соответствовать определенным требованиям. Так, содержание воды в нефти должно составлять 0.5-1.0%, содержание солей 100-300 г/м3, механических примесей не более 0.05%. Давление насыщенных паров нефти не должно превышать 66650 Па. Поступающая на поверхность из скважин нефтяного месторождения продукция содержит помимо нефти в больших количествах воду и попутный газ. В начальный период эксплуатации месторождения добываемая жидкая фаза состоит практически из одной нефти, в последние годы эксплуатации она на 70-90% состоит из воды. Следовательно, чтобы обеспечить требуемое качество товарной нефти, она должна быть соответствующим образом подготовлена. Подготовка нефти включает: разгазирование (стабилизацию), обезвоживание и обессоливание. К системам сбора и подготовки предъявляются следующие требования: - высокая экономичность; - отсутствие потерь нефти и газа в процессе сбора и подготовки; - возможность ввода в эксплуатацию участков промысла до окончания строительства всего комплекса сооружений; - возможность автоматизации и телемеханизации всей системы; - высокая надежность функционирования. Так как экономически нецелесообразно производить подготовку нефти у устья каждой скважины, то продукция скважин по сборным коллекторам подается на групповые пункты. Каждому процессу подготовки соответствует различная степень обобщения продукции скважин. Таким образом, продукцию скважин в процессе сбора транспортируют на десятки километров. На старых месторождениях широко применяются негерметизированные двухтрубные самотечные системы сбора. Характерной особенностью самотечной системы является то, что жидкость после сепарации движется за счет разности геодезических отметок начала и конца трубопровода, сырая нефть поступает в резервуары, что приводит к высоким потерям нефти от испарения (до 3-5%). Все новые месторождения обустраивают герметизированными системами сбора, подготовки и транспорта продукции скважин, позволяющими полностью исключить потери легких фракций нефти (рис. 7.1). В этом случае в резервуары нефть попадает только после полной ее стабилизации, подготовленная к транспорту на нефтеперерабатывающие предприятия.  Рис. 7.1. Схема сбора и транспорта нефти 1- скважины, 2 - выкидные линии, 3 - сборный коллектор, 4 - газосборный коллектор, 5 - нефтесборный коллектор, 6 - водопровод Продукция скважин по выкидным линиям поступает в автоматические групповые замерные установки (АЗГУ), где производится поочередное измерение количества добываемых из каждой скважины нефти, газа и воды. Затем по сборному коллектору 3 совместно продукция скважин направляется в дожимную насосную станцию (ДНС). На этом этапе давление нефти снижается от 1.0-1.5 МПа на устье скважин до 0.7 МПа на входе в ДНС. На ДНС производится первая ступень сепарации до 0.3 МПа. Отсе-парированный газ под собственным давлением направляется на газопере-рабатывающий завод (ГПЗ), а газонасыщенная нефть и вода по сборному коллектору 5 насосами перекачиваются на центральный пункт сбора (ЦПС). Здесь в установках комплексной подготовки нефти (УКПН) проис- ходит окончательная стабилизация нефти и ее обезвоживание и обессоли-вание. Товарная нефть собирается в товарном резервуарном парке (РП). Вода, пройдя установку подготовки воды (УПН), закачивается в пласт для поддержания в нем давления. Газ поступает на ГПЗ, где из него выделяются тяжелые углеводороды и "сухой" газ. Газ компрессорами подается в магистральный газопровод. Жидкая часть разделяется на сжиженный углеводородный газ (СУГ) и широкую фракцию легких углеводородов (ШФЛУ), которые по магистральным нефтепродуктопроводам или по железной дороге направляются потребителям. 7.2. АЗГУ и ДНС Продукция скважин по выкидным линиям (рис. 7.2) поступает на АЗГУ. Здесь автоматически, поочередно по заранее заданной программе, продукция каждой скважины направляется на гидроциклонный сепаратор. Продукция остальных скважин в это время поступает сразу в газосборный коллектор.  Рис. 7.2. Схема АЗГУ и ДНС 1 - выкидные линии скважин, 2 - сборный коллектор, 3 - гидроциклонный сепаратор, 4 - турбинный расходрмер, 5 - влагомер, 6 - диафрагменный расходомер, 7 - сепаратор первой ступени, 8 - насос После измерения количества жидкость и газ смешиваются вновь и направляются в сборный коллектор 2 и по нему на ДНС. На ДНС происходит первая ступень сепарации нефти при давлении 0.3-0.4 МПа. В качестве сепаратора первой ступени 7 широко используется горизонтальный сепаратор с предварительным отбором газа. Жидкость и растворенный в ней газ направляются по нефтесборному коллектору на ЦПС , а отсепарированый газ на ГПЗ. 7.3. Центральный пункт сбора На ЦПС происходит стабилизация, обезвоживание и обессоливание нефти (рис. 7.3). Газонасыщенные нефть и вода поступают на концевое совмещенное сепарационное устройство (КССУ), где происходит вторая ступень сепарации и разделение на нефть, газ и воду. Газ под собственным давлением направляется на ГПЗ. Вода подается на установку подготовки 11 для закачки в пласт. Нефть с остатками воды и газа насосом 3 направляется на дальнейшую обработку. Для интенсификации разрушения эмульсии в КССУ может подаваться подогретая вода с деэмульгатором с выхода отстойника 6.  Рис. 7.3. Схема ЦПС 1- КССУ, 2 - регулятор давления, 3 - насос, 4 - смеситель, 5 - печь, 6 - отстойник 7 - вакуумный сепаратор, 8 - резервуары, 9- циклонный сепаратор, 10- Вакуумный компрессор, 11 - установка подготовки воды Для вывода солей из нефти и разрушения эмульсии в нее через смеситель 4 вводится дополнительное количество воды с деэмульгатором. Так как нефть с водой долго находились в трубопроводе, то образовавшаяся эмульсия имеет высокую стойкость, и ее разрушение при обычных температурах затруднено. Для интенсификации процесса отделения воды нефть подогревается в печах 5 до температуры 40-60°С. Если простым отстоем нефти не удается получить нефть с заданным содержанием воды и солей, то дополнительно устанавливается еще электродегидратор. Доведенная до кондиции по воде и солям нефть окончательно стабилизируется в вакуумном сепараторе 7 и поступает в резервуарный парк 8. Выделяющиеся в вакуумном сепараторе пары вакуумным компрессором 10 прокачиваются через циклонный сепаратор 9, где разделяются на жидкую и газовую фазы. 7.4. Сепараторы нефти и газа В основе всего процесса подготовки нефти лежит процесс сепарации. Сепараторы, применяемые на нефтяных промыслах, подразделяются на следующие группы: - по геометрической форме и положению (цилиндрические, сферические, горизонтальные, вертикальные, наклонные); -по принципу действия (гравитационные, инерционные, центробежные); -по рабочему давлению (высокого - 6.4 МПа, среднего - 2.5 МПа, низкого - 0.6 МПа). Вертикальные сепараторы имеют то преимущество, что в них легко регулировать уровень жидкости и просто производить очистку. Поэтому их рекомендуется использовать, когда в продукции скважин повышенное содержание песка. Производительность по газу горизонтальных сепараторов выше, чем вертикальных, поскольку площадь их поперечного сечения в несколько раз больше. Их намного проще монтировать и обслуживать, но они требуют большой площади под установку. Последнее может иметь решающее значение при ограниченности удобных площадок для строительства ЦПС. Использование сферических сепараторов ограничивается сложностью их изготовления и монтажа. В качестве примера рассмотрим работу вертикального сепаратора (рис. 7.4). Для равномерного распределения продукции скважин и создания благоприятных условий отделения газа от жидкости патрубок ввода заканчивается раздаточным коллектором 2. Основная часть газа отделяется сразу после выхода из коллектора. Оставшийся газ в виде пузырьков уносится жидкостью. Течение жидкости тонким слоем по наклонным плоскостям 5 создает хорошие условия для выделения пузырьков газа. Она собирается в нижней части сепаратора, где и происходит окончательная сепарация. Уровень жидкости поддерживается автоматически регулятором уровня 7. При интенсивном выделении газ уносит с собой мельчайшие частицы жидкости. Для улавливания этой жидкости в верхней части сепаратора установлен жалюзийный каплеуловитель 4. Уловленная жидкость стекает вниз по дренажным трубкам 9. Для поддержания в сепараторе заданного давления на выходе газа устанавливается регулятор давления "до себя" 3. Исключить унос капель жидкости и пузырьков газа невозможно. Согласно уравнению Стокса, при прочих равных условиях, скорость движения капель и пузырьков зависит от их диаметра. Требуемую эффективность сепарации можно задать максимальным диаметром уносимых частиц. Тогда пропускную способность сепаратора для жидкости можно представить следующим уравнением:  Рис. 7.4. Схема вертикального сепаратора 1 - ввод продукции скважин, 2 - раздаточный коллектор, 3 - регулятор давления, 4 - жалюзийный каплеуловитель, 5 - наклонные плоскости, 6 - поплавок регулятора уровня, 7 - регулятор уровня, 8 - сброс грязи, 9 - дренажные трубки (7.1) где QH - пропускная способность сепаратора по жидкости,м3/с; F - площадь поперечного сечения сепаратора,м ; рк - плотность жидкой фазы, кг/м3: ра - плотность газа при давлении и температуре сепарации, кг/м3; ?7Н - динамическая вязкость жидкой фазы, Пас; dr - минимальный диаметр отсепарированных пузырьков газа, м. Практика эксплуатации гравитационных сепараторов показала, что выносимые частицы должны иметь диаметр более 10"4 м. Для газа это обеспечивается при скорости течения Vo = 0.1м/с при давлении Р= 5.87МПа и Т=293К. Скорость Vo принимается оптимальной с учетом условий работы сепаратора. Для других давлений она определяется зависимостью (7.2) где Von - оптимальная скорость течения газа при давлении Р, м/с; Р - рабочее давление сепаратора, МПа. С учетом (7.2) для газа получается где Qr - пропускная способность по газу, приведенная к стандартным условиям, м /с; Т - рабочая температура, К; Z - коэффициент сжимаемости газа при рабочих условиях. При выборе диаметра сепаратора или их количества заданного диаметра должны удовлетворяться условия (7.1) и (7.3). Используемые в настоящее время вертикальные сепараторы имеют диаметр 0.4-1.6 м. Высота сепаратора в 4-6 раз больше его диаметра. В условиях АЗГУ сепарация продукции скважин производится только для учета добываемого количества нефти, газа и воды и в этом случае основным требованием к сепаратору является высокая пропускная способность. Этому условию наилучшим образом соответствует гидроциклонный двухемкостной сепаратор, совмещающий в себе центробежный и горизонтальный гравитационный сепараторы (рис. 7.5). Продукция вводится в сепаратор через гидроциклонную головку 1 тангенциально, что придает ей вращательное движение. За счет центробежных сил жидкость отбрасывается к стенкам головки, а газ идет по центральной части. Направляющий козырек 2 обеспечивает раздельный ввод в верхнюю емкость жидкости и газа. Далее сепаратор работает аналогично вертикальному сепаратору. Площадь поперечного сечения гидроциклонной головки определяется рекомендуемой скоростью течения  где f - площадь поперечного сечения гидроциклонного сепаратора, м ; Q - производительность продукции скважин, м3/с; V - рекомендуемая скорость, 15-20 м/с.  Рис. 7.5. Схема гидроциклонного сепаратора 1 - гидроциклонная головка, 2 - направляющий козырек, 3 - наклонные плоскости, 4 - уголковый каплеуловитель, 5 - жалюзийный каплеуловитель, 6 - разбрызгиватель, 7 - успокоитель уровня, 8 - поплавок уровнемера, 9 - регулятор уровня. К ДНС продукция скважин приходит при давлениях, много меньше пластового, что приводит к большому количеству свободного газа в потоке. В этих условиях экономически целесообразно использовать горизонтальный сепаратор с предварительным отбором газа (рис. 7.6). Для снижения требуемой производительности на входе в горизонтальный сепаратор устанавливается наклонная труба 1. Из образовавшейся в ней газовой полости газ отбирается и направляется по сборному коллектору 3 в каплеуловитель, где он очищается от захваченных капель жидкости. Проходя эжектор (струйный компрессор) 5, он смешивается с газом, выделившимся в сепараторе, и далее направляется на ГПЗ. Использование такого относительно простого устройства дает возможность снизить затраты на обустройство ДНС.  Рис. 7.6. Схема сепаратора с предварительным отбором газа 1 - наклонная труба. 2 - газоотводные трубы. 3 - газосборный коллектор. 4 — каплеуловитель, 5 - эжектор Все рассмотренные выше сепараторы разделяют продукцию скважин на газ и жидкость. При комплексной подготовке необходимо разделить поступающую с ДНС продукцию на три компонента: нефть, газ и воду, С этой целью используется концевая совмещенная сепарационная установка, КССУ (рис. 7.7). КССУ перегородкой разделена на два отсека: сепарационный 1 и отстойный 2. Большая часть газа отделяется в сепарационном отделе. Наклонная плоскость 3 позволяет интенсифицировать отделение газа от жидкости. В отстойном отделе происходит расслоение эмульсии на нефть и воду. Газ из обоих отсеков через регулятор давления 4 направляется на ГПЗ. Необходимое давление газа и, следовательно, давление в сепараторе поддерживается регулятором давления. Жидкость из сепарационного отсека в трубчатом каплеобразователе 5 смешивается с подогретой водой из отстойника установки подготовки нефти и, благодаря турбулентности потока, повышению температуры и деэмульсатору, происходит укрупнение капель воды. В отстойном отсеке эмульсия расслаивается, нефть направляется на УПН, а вода - на подготовку для закачки в пласт.  Рис. 7.7. Схема КССУ 1 - сепарационный отсек, 2 — отстойный отсек, 3 — наклонная плоскость, 4 - регулятор давления "после себя", 5 - каплеобразователь, 6 -распылитель эмульсии, 7 - сборник воды Так как в отстойном отсеке имеются две границы раздела сред, газ-нефть и нефть-вода, то КССУ оборудуется двумя регуляторами уровня. Для создания благоприятных условий для расслоения и исключения перемешивания, эмульсия вводится в отстойный отсек через распылитель 6, а вода отводится через сборник 7. Распылитель и сборник представляют собой горизонтальные трубы с отверстиями в горизонтальной плоскости. Благодаря преимуществам, указанным выше, в настоящее время в основном используются горизонтальные сепараторы. Сепараторы имеют диаметр 1.4-3.0 м и длину 6-12. 8. СБОР И ПОДГОТОВКА ГАЗА 8.1. Сбор и транспорт газа Газ, поступающий на поверхность, содержит в своем составе достаточно большое количество воды, жидких углеводородов (конденсата) и механических примесей. Кроме того, в газе могут присутствовать компоненты, опасные для здоровья людей или вызывающие ускоренную коррозию труб и газоиспользующего оборудования (сероводород, окись углерода и др.). Как и в случае нефтяных промыслов, добываемый газ отдельных скважин транспортируется внутри промыслов на десятки километров до централизованных пунктов подготовки газа УКПГ (рис. 8.1). Газ группы скважин по газосборным коллекторам поступает на установку комплексной подготовки газа (УКПГ). После подготовки осушенный и очищенный газ головной компрессорной станцией (ГКС) подается в магистральный газопровод 4. Для обеспечения оптимальных условий и дальнейшего его транспорта газ должен поступать на УКПГ с давлением не ниже 4-6 МПа, в зависимости от рабочего давления МГ (5.45 или 7.35 МПа). В начальный период разработки месторождения это давление обеспечивается высоким давлением газа в пласте. По мере отбора газа пластовое давление снижается и наступает период, когда пластового давления недостаточно для обеспечения минимального давления перед УКПГ. С этого момента должна вступить в работу дожимная компрессорная станция (ДКС). Помимо повышения давления на ДКС производится отделение жидкости от газа.  Рис. 8.1. Схема сбора и транспорта газа 1 - скважины, 2 - выкидные линии, 3 - сборный коллектор, 4 - МГ, 5 - КП Конденсат, полученный на УКПГ и ДНС, содержит в своем составе большое количество легких углеводородов (этан, метан). Для отделения и утилизации этих фракций конденсат направляется на завод стабилизации конденсата (ЗСК). Стабилизированный конденсат закачивается головной насосной станцией (ГНС) в конденсатопровод 5. Часть газа перерабатывается в нефтепродукты на заводе переработки конденсата (ЗГОС). 8.2. Подготовка газа В соответствии с ГОСТ к газу предъявляются следующие требования: - точка росы: летом - 0-15° С, зимой - -5 - -25° С; - содержание сероводорода - не более 20 мг/м3; - содержание окиси углерода - не более 2 мг/м3; - содержание кислорода - не более 1 %; - содержание механических примесей - не более 1мг/м3. Очистка газа от механических примесей происходит попутно с очисткой от жидких компонентов в сепараторах (каплеуловителях). Для осушки и очистки от вредных примесей используется три способа обработки газа: 1) низкотемпературная сепарация - температура газа снижается за счет дросселирования газа, расширения в детандерах, охлаждения газа хладоносителями (вода, воздух, сжиженный газ); 2) абсорбция - осушка и очистка газа жидкими абсорбентами (гликоли, масла, моноэтаноламин); 3) адсорбция - осушка газа твердыми адсорбентами (селикагель, активированный уголь). 8.3. Низкотемпературная сепарация (НТС) Снижение температуры газа приводит к конденсации части воды и тяжелых углеводородов. Капельная жидкость затем отделяется достаточно просто в сепараторах (рис. 8.2). Основным источником холода, подтолкнувшим к созданию НТС, является высокое пластовое давление газа. При дросселировании газа на 1МПа его температура снижается на 3-5° С. Значительно более высокий эффект получается при расширении газа в детандерных машинах. При этом детандеры могут быть приводами компрессоров или электрических генераторов, что позволяет утилизировать высокую пластовую энергию газа. При низком пластовом давлении или для предварительного охлаждения газа используют относительно низкую температуру воды и воздуха, особенно в зимний период. Иногда может быть экономически целесообразным охлаждение газа с использованием специальных установок. Наибольшее распространение получили паро-компрессорные холодильные установки. В этом случае хладоносителем является пропан - бутановая смесь  Рис. 8.2. Схема НТС 1 - каплеотделитель, 2 - конденсатосборник, 3 - холодильник, 4 - дроссельная шайба, 5 - низкотемпературный сепаратор, 6 - пароподогреватель, 7 - регенерационная установка Газ поступает на каплеотделитель (циклонный сепаратор) 1. Из каплеотделителя жидкость направляется в конденсатосборник 2, где разделяется на воду и конденсат, а газ поступает в холодильник 3, где он охлаждается встречным потоком очищенного газа. Затем газ дополнительно охлаждается в дроссельной шайбе 4. Так как при низкой температуре газа могут образоваться гидраты, перед холодильниками в него вводят диэти-ленгликоль (ДЭГ). Сконденсировавшаяся жидкость отделяется от газа в следующем каплеотделителе. Газ, пройдя еще один холодильник, поступает в низкотемпературный сепаратор 5(вертикальный жалюзийный сепаратор с тангенциальным вводом). Конденсат из конденсатосборников направляется на завод стабилизации конденсата. Вода, отделенная в конденсатосборниках, содержит в своем составе ДЭГ. Для удешевления процесса НТС ДЭГ регенерируется и вновь вводится в поток газа. С этой целью вода подогревается в пароподогревателе 6 до температуры порядка 105° С. При этом она переходит в пар и отделяется от жидкого ДЭГ в регенерационной установке 7 8.4. Газовые сепараторы Для очистки газа от капельной жидкости и механических примесей на промыслах используются сепараторы. Большие объемы газа и большая разница плотностей благоприятствуют использованию центробежных сил для интенсификации процесса сепарации. Характерными для промыслов являются циклонные сепараторы (каплеотделители) и жалюзийные. В циклонном сепараторе газ вводится в цилиндрическую часть циклона 2 (рис. 8.3) по касательной. В результате вращения жидкость и механические частицы отбрасываются центробежными силами к корпусу циклона и по стенкам цилиндра и конуса опускаются в отстойную часть сепаратора. Очищенный газ по центральной трубе циклона выходит в верхнюю часть и по выходному патрубку 4 покидает сепаратор. Циклоны сепараторов этого типа имеют диаметр от 80 до 250 мм. При рабочем давлении от 1.6 до 25 МПа пропускная способность сепараторов составляет от 1 до 4000 тыс. м3 газа в сутки.  Рис. 8.3. Схема циклонного сепаратора 1 - корпус сепаратора, 2 - циклон, 3 - входной патрубок, 4 - выходной патрубок Достаточно широко при подготовке газа используются гравитационные вертикальные сепараторы с тангенциальным вводом. Для повышения эффективности работы сепараторов на выходе из них устанавливаются жалюзийные насадки. Такие сепараторы получили название жалюзийных (рис. 8.4).  Рис. 8.4. Схема вертикального жалюзийного сепаратора 1 - патрубок входа газа, 2 - патрубок выхода газа, 3 - патрубок слива конденсата, 4 - кольцевой жолоб, 5 - жалюзийная насадка, 6 - дренажные трубки Газ, введенный тангенциально в кольцевой желоб 4, получает вращательное движение, и частицы жидкости и механических примесей центробежными силами отбрасываются к стенкам и опускаются вниз. Газ по центральной части сепаратора поднимается вверх и, пройдя доочистку в жа-люзийной насадке 5, покидает сепаратор через выходной патрубок 2. Вертикальные сепараторы изготавливаются диаметром от 400 до 1600 мм и высотой от 2.5 до 5 метров. Пропускная способность сепараторов составляет от 20 до 1000 тыс. м3 в сутки при рабочем давлении от 0.6 до 16 МПа. 8.5. Абсорбционная осушка газа Очищенный от капельной жидкости газ содержит в своем составе достаточно большое количество воды в виде пара. В зависимости от требуемой глубины осушки и условий работы промысла используется абсорбционная или адсорбционная осушка газа. Абсорбцией называется поглощение вещества из окружающей среды всей массой поглощающего тела - абсорбента. В  качестве абсорбентов широко применяются гликоли: диэтиленгли-коль (ДЭГ) и триэтиленгликоль (ТЭГ). В настоящее время в основном используется ДЭГ (рис. 8.5). качестве абсорбентов широко применяются гликоли: диэтиленгли-коль (ДЭГ) и триэтиленгликоль (ТЭГ). В настоящее время в основном используется ДЭГ (рис. 8.5).Рис. 8.5 Схема абсорбционной осушки газа 1 — абсорбер, 2 — десорбер, 3 - холодильник, 4 - теплообменник, 5 - выветриватель, 6- насос ДЭГ - бесцветная жидкость с плотностью 1125 кг/м3 и температурой кипения при атмосферном давлении 244.5° С. С водой смешивается в любых соотношениях. Процесс осушки осуществляется в абсорбере 1 - вертикальном цилиндрическом сосуде, имеющем тарелки или насадки, обеспечивающие контакт газа с ДЭГ. ДЭГ, стекая по тарелкам вниз, насыщается водой от встречного потока газа. "Бедный" раствор ДЭГ подогревается в теплообменнике 4 встречным потоком отрегенерированного ДЭГ и после выветривания направляется в десорбер, где он нагревается паром до температуры выше 100° С. Пары воды выходят через верх десорбера. Отрегенерированный ДЭГ из нижней части десорбера охлаждается последовательно в теплообменнике 4 и в холодильнике 3 и направляется вновь в абсорбер. Объемная производительность ДЭГ зависит от объемной производительности газа, его влажности и изменения концентрации ДЭГ. Концентрация ДЭГ меняется от 0,98-0,99 на входе в абсорбер до 0,95- 0,96 на выходе. Аналогичным образом происходит очистка газа от вредных примесей сернистых и углеродистых соединений. В этом случае в качестве абсорбентов используются моноэтаноламины. 8.6. Адсорбционная осушка газа Адсорбцией называется поглощение вещества из окружающей среды поверхностным слоем тела - адсорбента. В настоящее время на промыслах Тюменской области в основном используется адсорбционная осушка, что объясняется следующими преимуществами этого способа: - возможность получения точки росы до -50° С; - глубина осушки мало зависит от давления и температуры газа; - относительная простота аппаратуры и малые эксплуатационные затраты. К недостаткам адсорбционного метода можно отнести большие потери давления в ходе осушки, относительно высокие затраты тепла и постепенное истирание адсорбента. В качестве адсорбента используют селикагель, бокситы и цеолиты. Основной поток газа, очищенный от жидкости в сепараторе 1 (рис.8.6), проходит через адсорбер 2 и осушенный направляется в магистральный газопровод.  Рис. 8.6. Схема адсорбционной осушки газа 1 - сепаратор, 2 - адсорбер, 3 - десорбер, 4 - подогреватель, 5 - холодильник, 6 - сепаратор |