|

|

задача. Основы нефтегазового дела by Зубарев В.Г. (z-lib.org). Основы нефтегазового дела

Е=Еп+Ек

где Е - полная энергия тела, Дж;

Еп - потенциальная энергия тела;

Ек - кинетическая энергия тела.

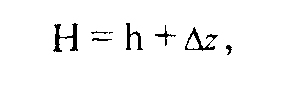

Энергия единицы веса вещества получила название напора жидкости или газа, и тогда

Н=Нп+Нск

где Н- напор жидкости или газа, м.;

Нп - потенциальный напор;

Нск - скоростной напор.

Нск =V2 /2g

где V - скорость течения жидкости или газа, м/с;

g - ускорение свободного падения, м/с2.

Потенциальный напор определяется положением тела по отношению к поверхности Земли или по отношению к условному уровню, на котором потенциальная энергия принимается равной нулю

Нп= z ,

где z - высотное положение тела по отношению к условному уровню, м.

При V= 0 распределение давления в жидкости или газе определяется законами гидростатики.

1. Столб жидкости или газа создает давление, обусловленное весом этого столба

dР=g p(z)dz, (3.4) p(z)dz, (3.4)

где p(z) - функция изменения плотности жидкости или газа по высоте столба.

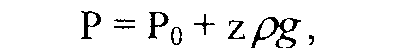

Для случая жидкости обычно принимается плотность постоянной

где Р - давление, создаваемое столбом жидкости, Па;

р - плотность жидкости, кг/м3.

2 . Внешнее давление на жидкость передается внутри ее во все стороны без изменения (закон Паскаля) . Внешнее давление на жидкость передается внутри ее во все стороны без изменения (закон Паскаля)

где ро - давление, прилагаемое к поверхности жидкости или газа.

3.2. Течение жидкости по трубам

При движении жидкости или газа по трубам возникают силы трения, связанные с их вязкостью. Внешне затраты энергии на преодоление сил трения проявляются в снижении давления жидкости или газа.

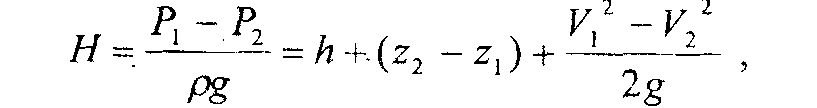

В соответствии с уравнением Бернулли для идеальной жидкости (когда вязкостью и сжимаемостью пренебрегаем) в любом сечении трубопровода

Для реальной жидкости общие потери напора при течении жидкости составят

где Р1 и Р2 - давление в двух точках по длине трубопровода, Па.;

Z1 и Z2.- высотное положение точек по отношению к условному уровню, м.;

V1 и V2 - скорость течения жидкости в сечениях 1 и 2, м/с,

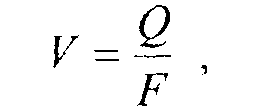

где Q - объемная производительность трубопровода, м3/с;

F - площадь поперечного сечения трубопровода, м2. Так как для жидкости плотность принимается постоянной, то и производительность по длине трубопровода будет оставаться неизменной и при постоянном внутреннем диаметре труб постоянной остается скорость ее течения. В этом случае - площадь поперечного сечения трубопровода, м2. Так как для жидкости плотность принимается постоянной, то и производительность по длине трубопровода будет оставаться неизменной и при постоянном внутреннем диаметре труб постоянной остается скорость ее течения. В этом случае

где h - потери напора на трение в трубопроводе, м;

Для определения потерь напора на трение используется формула Дарси-Вейсбаха

где  - коэффициент гидравлического сопротивления трубопровода; l - длина трубопровода, м; D - внутренний диаметр труб, м. - коэффициент гидравлического сопротивления трубопровода; l - длина трубопровода, м; D - внутренний диаметр труб, м.

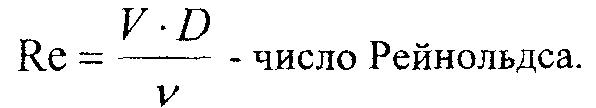

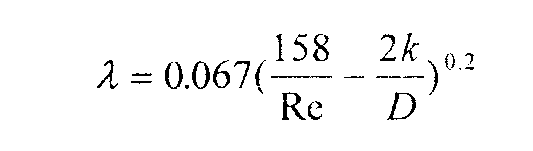

Промысловые трубопроводы почти всегда работают в турбулентном режиме и в этом случае коэффициент гидравлического сопротивления можно определить по формуле Альтшуля

г де k - эквивалентная шероховатость труб, м; k = 0.1- 0.3 мм де k - эквивалентная шероховатость труб, м; k = 0.1- 0.3 мм

3.3. Течение газа по трубам

При движении по трубопроводу давление газа снижается, что приводит к снижению плотности и, соответственно, к росту объема газа. При постоянном диаметре трубопровода это приводит к росту скорости течения газа и к возрастанию потерь давления на трение на единице длины трубопровода.

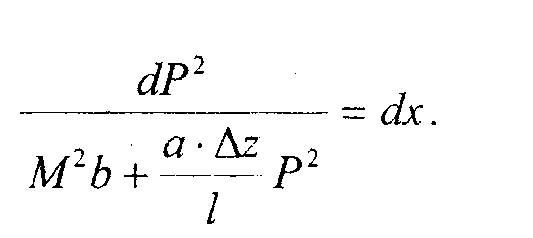

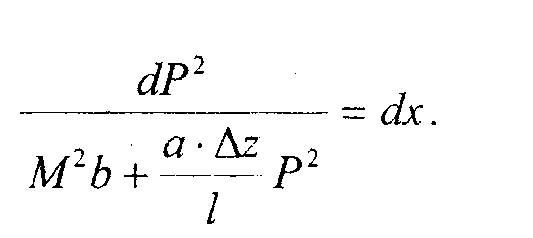

Для определения потерь напора в газопроводе запишем уравнение в дифференциальном виде

Умножив на pgобе части уравнения, получим

Выразим V из уравнения неразрывности потока

Умножив обе части уравнения на Р и представив PdP как dP2/2, получим после преобразования

Обозначим

Тогда получим

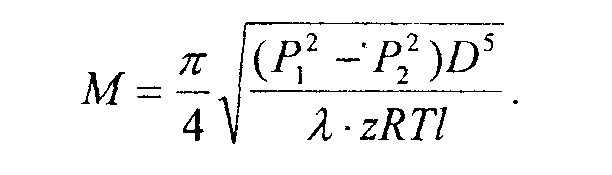

После интегрирования в пределах х от 0 до 1 и Р от Р1 до Р2 получаем

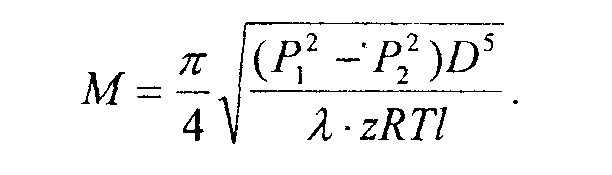

Откуда

Д ля горизонтального газопровода ля горизонтального газопровода  z = 0 и z = 0 и

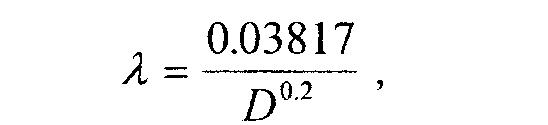

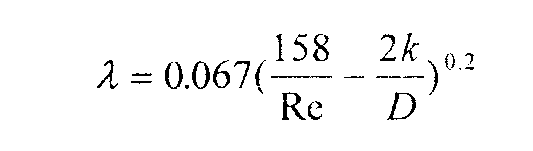

При течении газа по трубам коэффициент гидравлического сопротивления определяется по формуле ВНИИгаза

Газ по трубам течет со скоростью 5-20 м/с и при этом число Рей-нольдса достигает больших величин (несколько миллионов), что позволяет первым членом в скобке пренебречь. В этом случае при к = 0.03мм

где D - внутренний диаметр трубопровода, мм.

При известных значениях давлений в начале и конце участка давление в любой промежуточной точке можно определить из следующего уравнения

Из уравнения видно, что давление по длине газопровода меняется не линейно и среднее давление газа в этом случае определяется как среднегеометрическое

3.4. Течение многокомпонентных смесей

При разработке нефтяных и газовых месторождений на поверхность одновременно извлекаются:

жидкие углеводороды (нефть, конденсат);

газообразные углеводороды (метан, этан, этилен, пропан, бутан и другие газы);

вода.

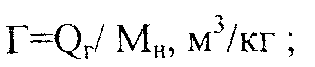

Для характеристики добываемой продукции используются понятия:

о бводненности нефти бводненности нефти

газового фактора

влажности газа

где Мв - масса извлекаемой воды; Мн - масса извлекаемой нефти;

Qг объем добываемого газа при стандартных условиях. Совместное течение жидкости и газа в трубах характеризуется величинами объемного газосодержания ( ), истинного газосодержания ( ), истинного газосодержания ( ) и ) и

параметра Фруда (Fr)

г де Qг - объемная производительность газа при Рср и Тср ; Qh - объемная производительность жидкости; Fг - площадь поперечного сечения трубы, занятая газом F - площадь поперечного сечения трубы ; де Qг - объемная производительность газа при Рср и Тср ; Qh - объемная производительность жидкости; Fг - площадь поперечного сечения трубы, занятая газом F - площадь поперечного сечения трубы ;

В зависимости от соотношения  , Fr и угла наклона трубопровода наблюдаются следующие структуры газожидкостного потока: , Fr и угла наклона трубопровода наблюдаются следующие структуры газожидкостного потока:

1) пузырьковая (газ в виде мелких пузырьков движется по верхней образующей трубы и скорость течения газа Vг меньше скорости течения жидкости Vн,);

2) газовых пробок (Vг= VH);

3) расслоенная с гладкой структурой раздела (газ занимает верхнее сечение трубопровода и течет со скоростью большей скорости течения жидкости);

4) расслоенная с волновой границей раздела (скорость течения газа на много больше скорости течения жидкости);

5) жидких пробок (жидкость перемещается в виде пробок в потоке газа);

6) эмульсионная (жидкость движется в виде мелких капель равномерно распределенных в потоке газа);

7) пленочного потока (часть жидкости движется в пристенном слое трубопровода, остальная несется потоком газа в виде мелких капель).

В вертикальных трубах структуры 3, 4 и 5 отсутствуют.

Структуры 1-5 характерны для нефтяных месторождений. Наиболее распространенными являются расслоенные структуры и пробок жидкости.

При условиях газовых месторождений имеют место эмульсионная и пленочная структуры.

Потери напора в двухфазовом потоке определяются по формулам однофазного потока при скорости течения V=VCM Влияние другой фазы учитывается приведенным коэффициентом сопротивления

Совместное движение нефти и воды приводит к образованию эмульсии. По характеру дисперсной фазы (разобщенной) и дисперсионной среды (сплошной) различают эмульсии двух типов:

- прямого типа (Н/В - нефть в воде);

- обратного типа (В/Н - вода в нефти).

В промысловых условиях эмульсии типа Н/В встречаются редко. Эмульсии, содержащие до 10% воды, по цвету не отличаются от нефти. При изменении содержания воды от 15 до 20% цвет эмульсии меняется от коричневого до желтого.

Стойкость эмульсии зависит от дисперсности системы, физических свойств нефти и воды, температуры и времени.

Размеры капель дисперсной фазы колеблются от 0.001 до 1.0 мм. Чем меньше диаметр капель, тем выше стойкость эмульсии.

Наличие в нефти эмульгаторов, образующих на поверхности капель воды адсорбционные защитные оболочки, препятствуют слиянию капель и этим увеличивают стойкость эмульсии. Естественными эмульгаторами являются асфальтены, смолы, парафин, комплексы металлов.

Повышение температуры эмульсии снижает механическую прочность адсорбционных оболочек, что приводит к снижению стойкости эмульсии.

В значительной степени стойкость эмульсии зависит от кислотности воды. Увеличение рН введением в эмульсию щелочи снижает механическую стойкость адсорбционных оболочек.

С наличием адсорбционных оболочек связано явление "старения" эмульсии, так как толщина оболочек зависит от времени, "старение" эмульсии в начальный период происходит быстро, затем постепенно замедляется и по истечении суток чаще всего прекращается.

При движении по трубопроводу стойкость эмульсии зависит от скорости ее течения. При V < Vmin эмульсия расслаивается. В общем случае Vmin зависит от содержания воды в нефти WH , объемного газосодержания Р и числа Фруда Fr.

Поведение воды в расслоенном потоке также определяется скоростью течения продукции скважин в трубопроводе. В зависимости от вязкости и плотности нефти и угла наклона трубопровода вода либо уносится потоком, либо накапливается в восходящих участка труб. Скопление воды в трубах происходит при VKP - критическая скорость течения эмульсии. Расслоение эмульсии в трубопроводе и течение воды в нижней части труб нежелательно, так как приводит к так называемой "ручейковой коррозии".

3.5. Сепарация нефти и газа

Сепарация нефти и газа производится с целью доведения их свойств до кондиции, соответствующей техническим условиям на товарные нефть и газ. При этом происходит отделение попутного газа от нефти, конденсата от газа, воды и механических частиц от нефти и газа. Работа промысловых нефтяных и газовых сепараторов основывается на использовании силы гравитации, инерционной и центробежной сил.

Инерция частиц жидкости и твердых частиц используется для их от-, деления от основного потока газа в так называемых жалюзийных насадках, представляющих собой направляющий аппарат, резко изменяющий направление движения потока. В силу своей инерции более тяжелые частицы ударяются о стенки направляющего аппарата, теряют скорость и опускаются в нижнюю часть насадки. Инерционные сепараторы чаще все-

го используются как вспомогательные в гравитационных или центробежных сепараторах, предваряя или завершая основной процесс сепарации.

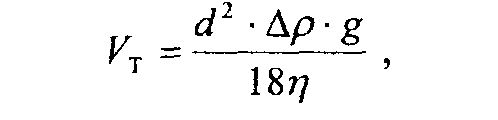

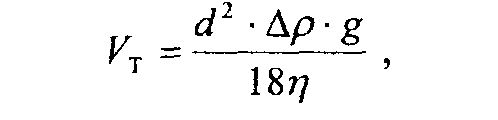

С илы гравитации используются практически во всех типах сепараторов. Под действием разности плотностей капли воды опускаются вниз, а пузырьки газа поднимаются вверх. Ориентировочно скорость движения частиц можно определить по формуле Стокса илы гравитации используются практически во всех типах сепараторов. Под действием разности плотностей капли воды опускаются вниз, а пузырьки газа поднимаются вверх. Ориентировочно скорость движения частиц можно определить по формуле Стокса

где VT - скорость перемещения частицы, м/с;

d - диаметр частицы, м;

- абсолютное значение разности плотностей частицы и среды, кг/м3; - абсолютное значение разности плотностей частицы и среды, кг/м3;

g - ускорение свободного падения, м/с2; 7/ - динамическая вязкость среды, Па с.

Условием нормальной работы сепаратора является превышение скорости перемещения частицы V над встречной скоростью перемещения среды в сепараторе Vср

Vч= 1.2 Vср

Большим недостатком гравитационных сепараторов является их относительно небольшая пропускная способность. Для интенсификации процесса сепарации используются центробежные силы. Для создания вращательного движения нефти или газа они вводятся в сепаратор тангенциально или через специальный направляющий аппарат. При вращении тяжелые частицы отбрасываются к стенкам сепаратора и по ней опускаются вниз. Чаше всего центробежные сепараторы используются для очистки газа, и получили название циклонных сепараторов. Пропускная способность циклонного сепаратора определяется оптимальной скоростью движения газа Vоп. При увеличении скорости движения газа до Vоп качество сепарации улучшается. Дальнейшее увеличение скорости приводит к чрезмерному эрозионному износу элементов сепаратора, к повышенным потерям давления и к ухудшению процесса сепарации. Оптимальная скорость составляет 15-25 м/с.

6. 3. Гидраты газов

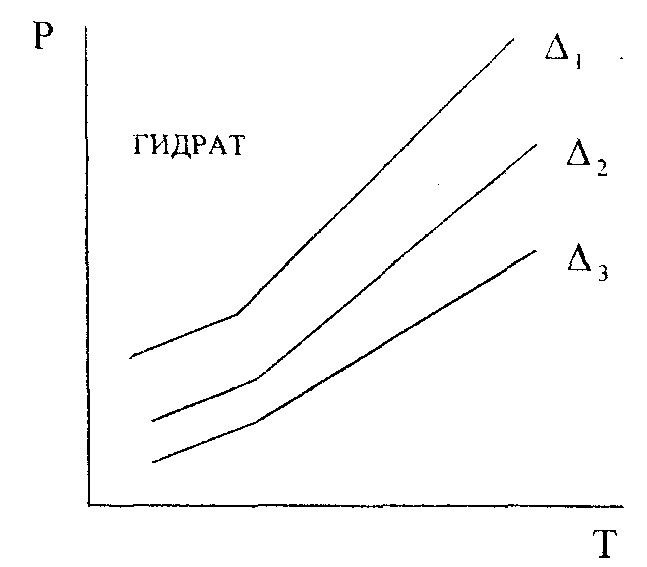

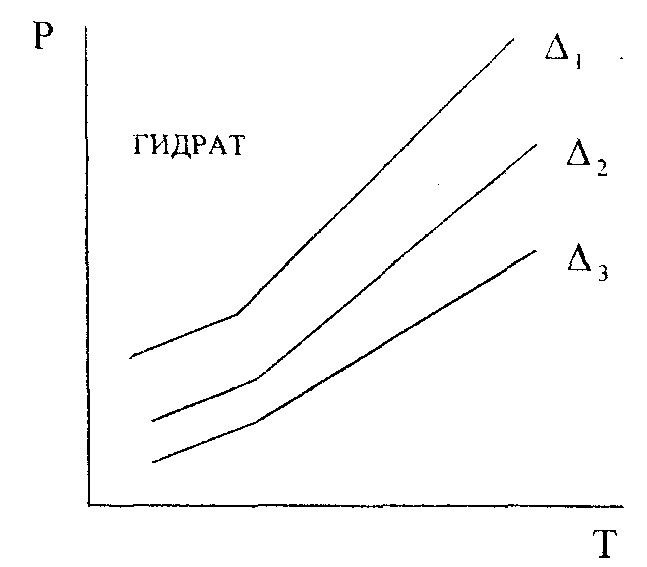

Природный и попутный газ, при определенных сочетаниях температуры и давления, способен образовать твердое соединение с водой - гидрат.

По внешнему виду гидрат напоминает снег или лед. В гидратах молекулы газа удерживаются в полостях между молекулами воды Ван-дер-Ваальсовыми силами притяжения. Размеры этих полостей ограничены величиной порядка 4.8-10"' - 6.9-10 м. Газ, молекулы которого превышают эти размеры, образовать гидрат не может. Следствием этого является то, что газы тяжелее бутана (С4Ню) гидраты не образуют. С другой стороны, увеличение плотности газа благоприятствует образованию гидратов, то есть гидраты образуются при более низких давлениях и более высоких температурах.

Рис. 3.1. Равновесные кривые гидратообразования

О существовании гидратов при данных значениях температуры и давления судят по равновесным кривым гидратообразования (рис. 3.1).

Существование гидрата при данных значениях давления и температуры говорит только о возможности его образования. Образовываться гидрат будет только при наличии свободной (в виде капель) воды в газе, что возможно, если фактическое содержание воды в газе будет больше содержания воды при полном насыщении газа. О содержании воды в насыщенном газе судят по номограммам равновесного содержания воды в газе (рис. 3.2).

Видим, что влагосодержание газа в насыщенном состоянии возрастает с понижением давления и повышением температуры.

Для предупреждения образования гидрата в газосборных сетях в газ вводят диэтиленгликоль (ДЭГ) или метиловый спирт (метанол).

В магистральных газопроводах избегают образования гидратов осушкой газа при подготовке до влагосодержания исключающего достижения им насыщенного состояния в условиях газопровода. w

Рис. 3.2. Номограмма влажности газа 3.7. Насосы и компрессоры

1. Классификация насосов и компрессоров.

По принципу действия насосы и компрессоры можно разделить на три группы: объемные, лопастные и струйные.

Объемные насосы в основном представлены тремя типами насосов и компрессоров: поршневыми, шестеренными и винтовыми.

Из лопастных машин получили наибольшее распространение центробежные, вихревые и пластинчатые насосы и компрессоры.

Насосы и компрессоры, работа которых базируется на вращательном движении рабочего органа, составляют группу ротационных насосов и компрессоров.

Достоинством поршневых насосов и компрессоров является высокий коэффициент полезного действия (г/ =0.8-0.9), большое развиваемое давление (до 30 МПа), хорошая всасывающая способность, независимость развиваемого давления от производительности, независимость коэффициента полезного действия от вязкости жидкости.

К преимуществам лопастных насосов и компрессоров можно отнести простоту конструкции, малый вес, удобство соединения с приводом, большую производительность (до 12500 м3/час) и способность транспортировать загрязненные среды.

Особенностью конструкции струйных насосов и компрессоров является отсутствие движущихся деталей, привода и малые габариты, что позволяет их использовать в условиях, когда установка других насосов и компрессоров не возможна.

2. Насосы.

В нефтяной и газовой промышленности широко используются поршневые и ротационные насосы. Для подъема нефти на поверхность используются поршневые (штанговые) и центробежные насосы.

В наземных условиях нефть перекачивается в основном вихревыми и центробежными насосами. Во вспомогательных системах (смазки, гидросистемах) широко используются шестеренные и винтовые насосы.

Давление, развиваемое объемными насосами, определяется гидравлическим сопротивлением системы, по которой перекачивается жидкость, и ограничивается прочностью элементов системы (трубы, арматура) или корпуса насоса. Для защиты от чрезмерного давления на выходе насосов устанавливаются предохранительные клапана.

Производительность объемных насосов практически не зависит от развиваемого давления, определяется геометрическими размерами перемещаемых объемов (объем, замещаемый поршнем поршневого насоса, объем между зубьями шестерен и корпусом шестеренного насоса и объем между винтами и корпусом винтового насоса) и в общем случае может быть определена зависимостью

где V - объем жидкости, вытесняемый в трубопровод при одном движении рабочего органа (поршень, шестерня, винт);

п - количество движений (ходов поршня, оборотов шестерни и винта).

Объемные насосы подают жидкость в систему неравномерно, в первую очередь это относится к поршневому насосу. Для повышения равномерности подачи поршневого насоса используют насосы двойного действия и многоцилиндровые насосы (до трех). Кроме того, для сглаживания неравномерности подачи поршневых насосов на нагнетательной линии устанавливают воздушные колпаки.

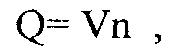

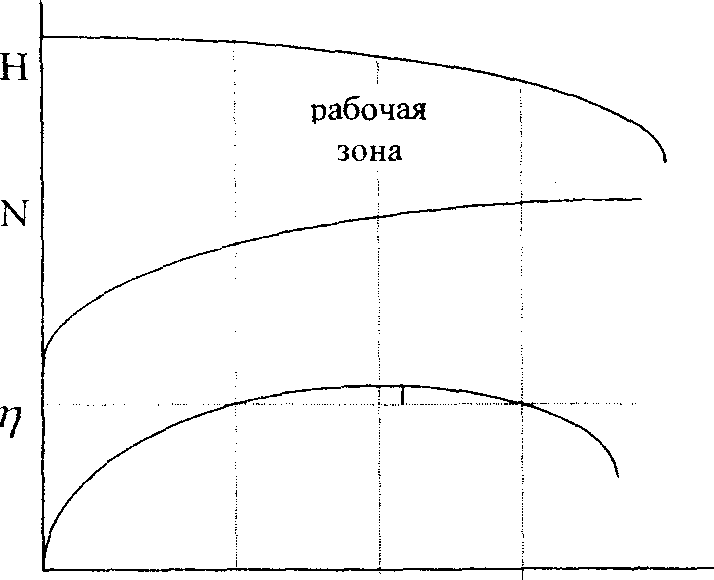

Напор, развиваемый центробежным насосом, зависит от производительности и определяется по комплексной характеристике (рис. 3.3).

Рис. 3.3. Комплексная характеристика насоса

По характеристике насоса можно определить развиваемый насосом напор Н, потребляемую мощность N и коэффициент полезного действия насоса при любой производительности.

Напор, развиваемый насосом, практически не зависит от плотности перекачиваемой жидкости. Центробежные насосы обычно используются при вязкости жидкости менее 2 Ст.

Подбирают насосы исходя из условий работы (вязкость жидкости, загрязненность, температура, производительность, давление), стремясь подобрать насос, имеющий максимальный коэффициент полезного действия.

Требуемая мощность привода к насосу определяется уравнением

где N - требуемая мощность двигателя, Вт;

k - коэффициент запаса мощности, k = 1.05 - 1.15;

Q - производительность насоса, м3/с;

Н - напор, развиваемый насосом, м;

р - плотность жидкости, кг/м3;

Г/ - коэффициент полезного действия насоса.

3 Компрессоры.

Компрессорами называют машины для подачи сжатого газа. Наибольшее распространение получили поршневые и центробежные компрессоры.

При больших степенях сжатия (более трех) и малых производитель-ностях используются поршневые компрессоры. Степенью сжатия £ называют отношение давления газа на выходе из компрессора к давлению на входе:

где Рн - давление газа на выходе компрессора; Рвх - давление газа на входе в компрессор.

Степень сжатия одной ступени поршневого компрессора ограничивается температурой газа после компримирования, так как она повышается с повышением давления:

где AT - повышение температуры газа, град.;

tqx- температура газа на входе в компрессор, К; к - показатель адиабаты сжатия, к« 1.35.

При увеличении степени сжатия компрессора с 3 до 5 и температуре газа на входе в компрессор 273 К температура газа повышается, соответственно, на 90 и 140 градусов. По этой причине степень сжатия одной ступени не превышает 5,0-5,5. Большая степень сжатия достигается многоступенчатым сжатием с охлаждением газа между ступенями.

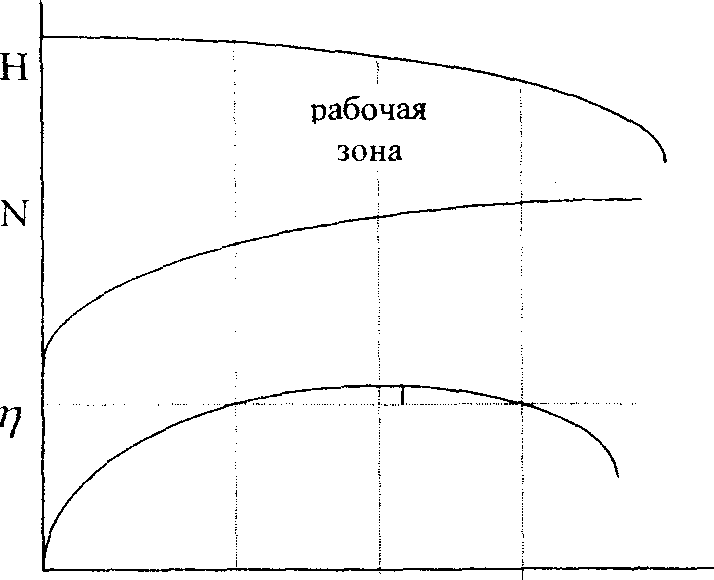

Рис. 3.4. Характеристика центробежного компрессора

При больших производительностях (более 50 м3/мин), средних и малых давлениях применяются центробежные машины. Максимальная производительность центробежных компрессоров достигает 50 млн.м /сут. В зависимости от степени сжатия центробежные машины принято называть:

- £ < 1.1 - вентиляторами,

- 1.1 < £ < 3.0 - нагнетателями,

- £ > 3.0 - компрессорами.

Степень сжатия центробежных компрессоров зависит от подачи и определяется по их характеристикам (рис. 3.4).

Работа центробежного компрессора с производительностью меньше минимальной (QM11H ) приводит к неустойчивой работе - помпажу. Работа компрессора в зоне помпажа не допускается из-за опасности его разрушения.

Мощность привода компрессора определяется из зависимости

где N - требуемая мощность двигателя, Вт;

п - показатель политропы сжатия, п= 1.25-1.31; QBX - производительность компрессора при условиях входа в компрессор, м3/с.

3.8. Механический расчет трубопроводов

В общем случае целью механического расчета (расчета на прочность) является оценка способности конструкции сохранять работоспособность при воздействии на нее определенных нагрузок.

В случае трубопроводов задача сводится к определению допустимых давлений нефти или газа при их транспорте при известной толщине стенок труб.

При проектировании трубопровода в результате механического расчета определяется толщина стенок труб.

Оценка работоспособности конструкции производится по величине напряжений, возникающих в ней под воздействием нагрузок.

где q - напряжение в стенках конструкции, Па;

N - сила, действующая перпендикулярно к поперечному сечению стенки конструкции, Н;

F - площадь поперечного сечения стенок конструкции, м

.

Все нагрузки, действующие на трубопровод, разделяются на четыре группы:

постоянные - собственный вес труб и арматуры, предварительное напряжение, давление фунта;

временные длительные - внутреннее давление, вес продукта, температурные воздействия, просадка и пучение грунта;

кратковременные - снег, ветер, гололед, нагрузки при очистке и испытаниях;

особые - селевые потоки, оползни и другие.

В обязательном порядке учитывается внутреннее давление в трубопроводе. Достаточно часто оценивается влияние изменения температуры на напряженное состояние трубопровода. Остальные нагрузки учитываются в зависимости от конкретных условий и конструктивных схем трубопровода (подводные, надземные трубопроводы).

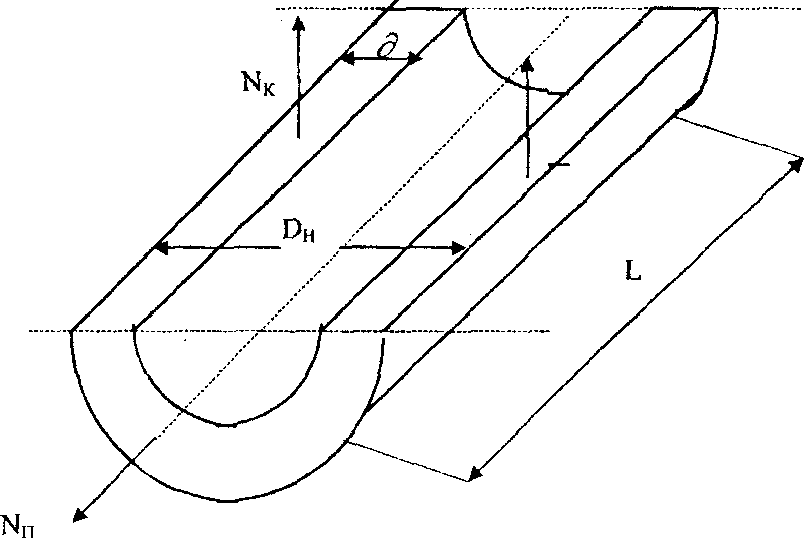

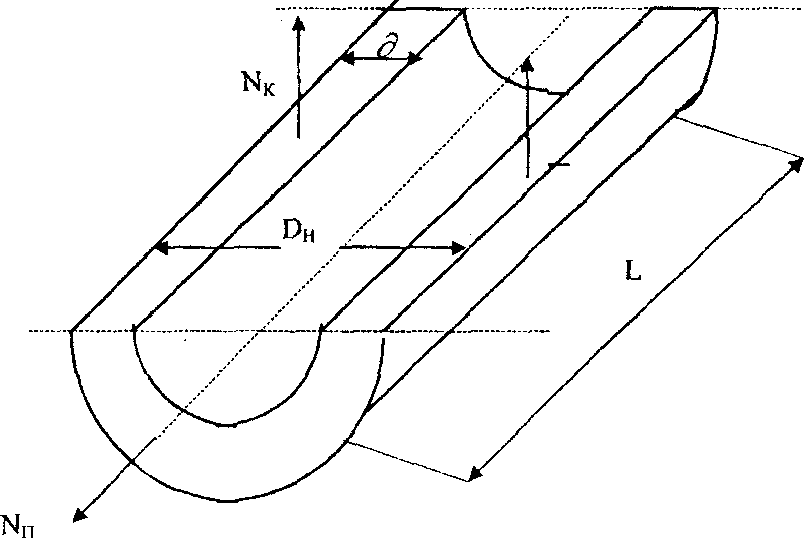

Рис. 3.5. Схема механического расчета трубопровода

Под действием нагрузок в стенках труб возникают усилия^направлен-ные вдоль оси трубопровода - продольные (Nn) и тангенциально к стенкам - кольцевые (NK) (рис. 3.5),

NK=P, Nn= PD...L , где Р - давление в трубопроводе, МПа;

DBH - внутренний диаметр труб, м; L - длина трубопровода. Площади поперечного сечения, на которые действуют эти силы,

FK = 2S-L, (3.41) Fn=x-Dsa6, (3.42)

где FK - площадь поперечного сечения труб, на которую действуют кольцевые силы, м ;

рп - площадь поперечного сечения трубы, на которую действуют продольные силы.

В соответствии с (3.38)

а -LJ?*Lt

(3.43) к 7.8

(3.44)

Видим, что кольцевые напряжения всегда больше продольных напряжений, следовательно, проверку работоспособности трубопровода следует производить по кольцевым напряжениям.

Прочностные свойства металла характеризуются пределом прочности (сгвр) и пределом текучести (сгт).

Различают три предельных состояния конструкции:

1- под действием нагрузок конструкция разрушается а > сгвр;

2- под действием нагрузок конструкция деформируется, что исключает ее дальнейшую эксплуатацию сг > <тт;

3- под действием нагрузок в материале конструкции образуются трещины, исключающие ее дальнейшую эксплуатацию.

Трубопроводы рассчитываются по первому предельному состоянию. В этом случае должно выполняться условие а < <твр.

Такая постановка задачи не может гарантировать работоспособность трубопровода.

Во- первых, это связано с непостоянством нагрузки трубопровода. В процессе эксплуатации давление в трубопроводе может кратковременно превышать рабочее. При расчетах принимается расчетное значение давления Рр с учетом коэффициента запаса Рр= пР. В соответствии со СНиП 2.05.06-85 п= 1.10-1.15.

Во- вторых, это зависит от условий работы трубопровода, неоднородности металла труб и сложности трубопровода. Для учета этих факторов введено понятие расчетного сопротивления трубопровода

Ri=cr

ВР

(3.45)

где ri - расчетное сопротивление металла труб, МПа;

m - коэффициент условий работы трубопровода, принимаемый в зависимости от его категории (т = 0.9 для третьей и четвертой категории, m = 0.6 для первой и второй категории и m = 0.75 для высшей категории);

ki - коэффициент безопасности по материалу, определяемый в зависимости от материала и способа изготовления труб (k|= 1.34 - 1.56);

kH - коэффициент надежности, зависящий от диаметра и рабочего давления трубопровода (kH= 1.00 - 1.15).

С учетом сказанного условие прочности трубопровода запишется следующим образом:

25 Приняв DBH= DH - 2 8 и решив относительно толщины стенки, полу-

чим

8 =

nPD

, + пР)

(3.46)

При определении толщины стенок сосудов высокого давления учитывается возможность их коррозии и неравнопрочность сварных швов

вн

с ,

(ЗЛ7)

где R - расчетное сопротивление металла сосуда;

(р = 0.95 - коэффициент запаса прочности сварного шва; с = 2-Змм - прибавка на коррозию.

|

|

|

Скачать 0.79 Mb.

Скачать 0.79 Mb. илы гравитации используются практически во всех типах сепараторов. Под действием разности плотностей капли воды опускаются вниз, а пузырьки газа поднимаются вверх. Ориентировочно скорость движения частиц можно определить по формуле Стокса

илы гравитации используются практически во всех типах сепараторов. Под действием разности плотностей капли воды опускаются вниз, а пузырьки газа поднимаются вверх. Ориентировочно скорость движения частиц можно определить по формуле Стокса

ля горизонтального газопровода

ля горизонтального газопровода

бводненности нефти

бводненности нефти

де Qг - объемная производительность газа при Рср и Тср ;

де Qг - объемная производительность газа при Рср и Тср ;