задача. Основы нефтегазового дела by Зубарев В.Г. (z-lib.org). Основы нефтегазового дела

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

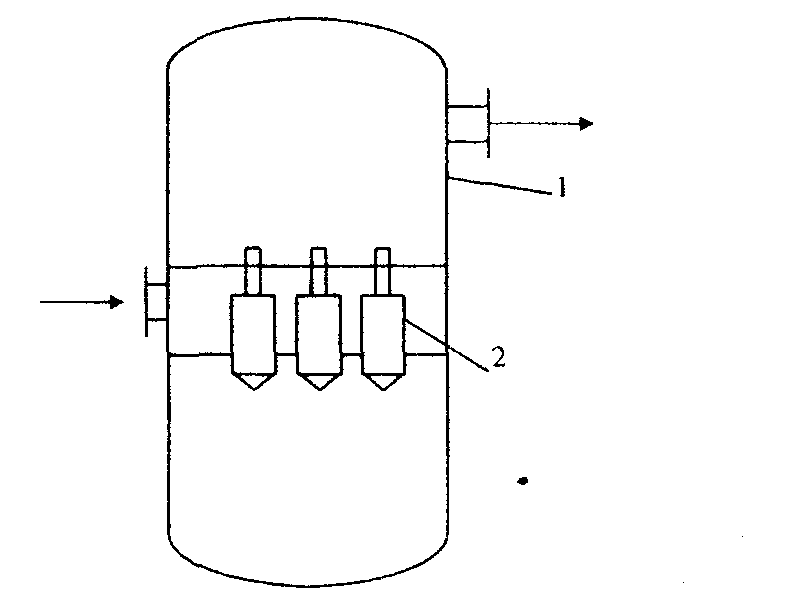

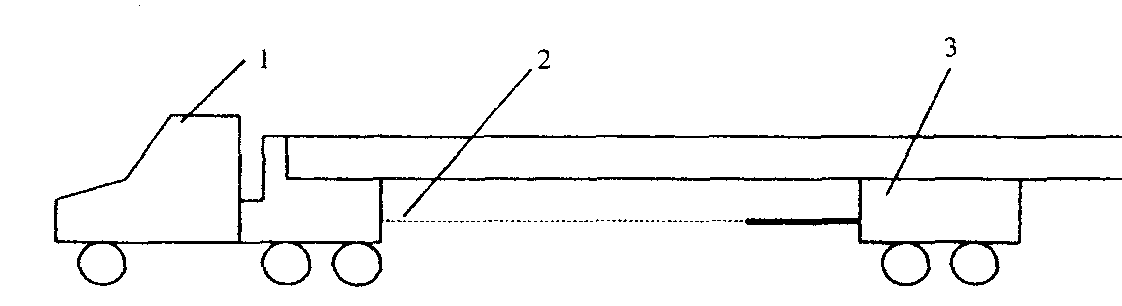

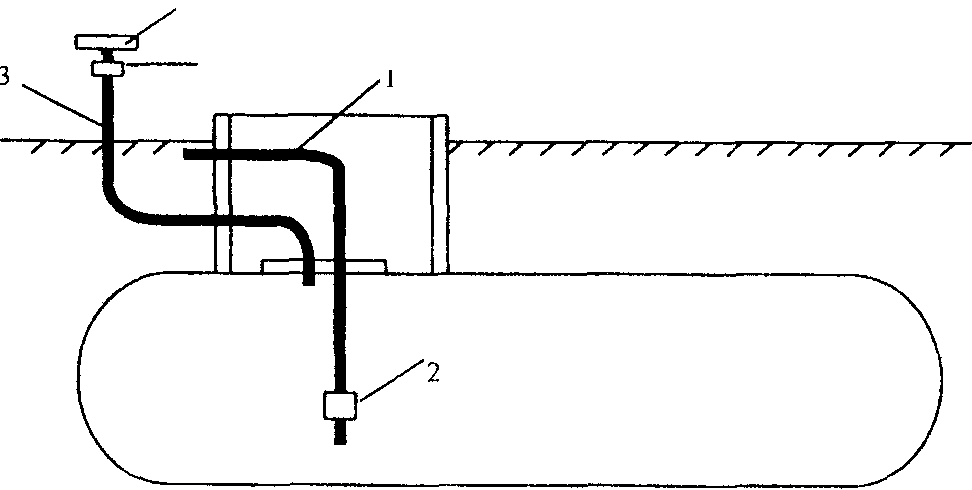

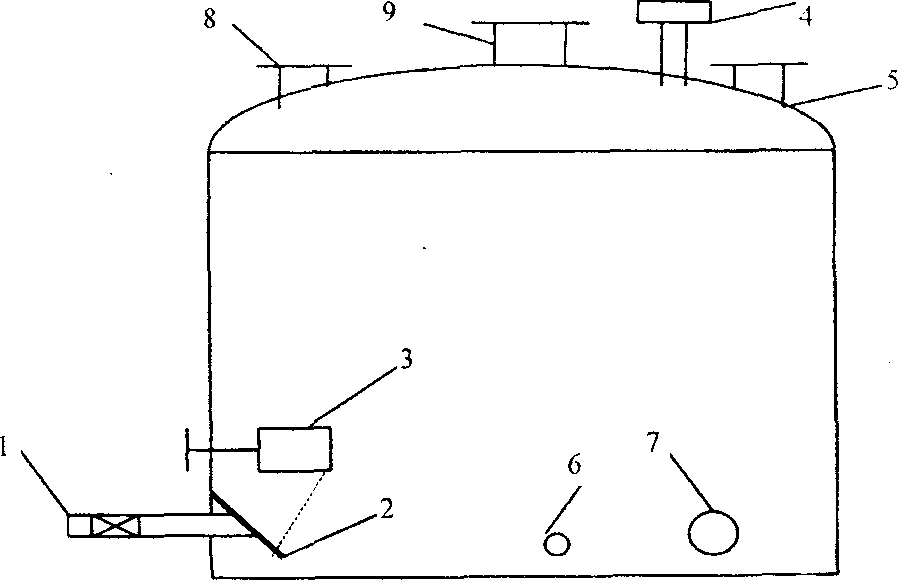

Часть газа направляется в подогреватель 4, где его температура повышается до 200 °С, и далее в десорбер 3, где он осушает (регенерирует) адсорбент, и насыщенный водой - в холодильник 5. При снижении температуры происходит конденсация воды, которая затем отделяется в сепараторе 6. Очищенный от капельной жидкости газ направляется на осушку в 271-273К.Повышение температуры газа на выходе КС повышает опасность нарушения целостности антикорозионной изоляции труб и потери устойчивости трубопровода. Максимальная температура газа на выходе КС ограничивается 45-50°С. Производительность МГ можно регулировать отключением КС, ГПА и изменением частоты вращения ЦН. Снижение производительности МГ регулированием одной из КС приводит к общему повышению давления в газопроводе. Давление возрастает от КС к КС на участке до станции, на которой производится регулирование и далее к концу МГ снижается. 11. СООРУЖЕНИЕ ТРУБОПРОВОДОВ 11.1. Конструктивные схемы прокладки Промысловые трубопроводы, МГ и МН сооружают из стальных труб из малоуглеродистой или низколегированной стали. По способу изготовления трубы бывают бесшовные (горячедеформированные) и сварные (прямошовные и спиральношовные). По назначению трубы разделяют на три группы. 1. Трубы из малоуглеродистой стали с сгвр< 490МПа, предназначенные для эксплуатации при t > 0°С и Р < 5,4 МПа; трубопроводы из этих труб могут сооружаться при температурах воздуха ta> - 40 С. 2. Трубы из малоуглеродистых низколегированных сталей с авр = 490-40 МПа, предназначенные для эксплуатации и строительства в северных районах при ta>-40°C и Р < 5,4МПа. 3. Трубы из низколегированных сталей с сгвр> 540 МПа, предназначенные для эксплуатации и строительства при t > 60°С и Р < 9,8 МПа. Условия прокладки трубопроводов меняются в очень широких пределах. Все многообразие природных условий разделено на шесть групп: освоенные равнины (уклон менее 10 градусов), пустыни, болота, вечномерзлые грунты, горы, водные преграды. Каждая из групп требует применения особой технологии строительства и особой техники. Различают четыре схемы прокладки: подземная, полуподземная, наземная и надземная. Основной схемой прокладки является подземная, предусматривающая укладку трубопровода в грунт на глубину, превышающую диаметр труб на 0,8-1,0 м. При подземной прокладке достигается максимальная механизация всех видов работ, не загромождаются территории, и пахотные земли после строительства используются по назначению, трубопровод находится в относительно стабильных условиях. Трубопровод укладывается в траншеи с вертикальными или наклонными боковыми стенками. Полуподземная прокладка применяется при пересечении трубопроводов и на заболоченных и солончаковых участках при наличии подстилающих скальных пород. В этом случае укладка производится в грунт на глубину менее диаметра труб с последующим обвалованием. При наземной прокладке трубопровод укладывается на поверхность грунта на торфяную или хворостяную подготовку и обваловывается грунтом. Используется на обводненных и заболоченных участках. На участках многолетнемерзлых грунтов, на болотах, в пустынях, а также на переходах через естественные и искусственные препятствия используется надземная прокладка на специальных опорах. 11.2. Операции строительства Строительство трубопроводов представляет собой последовательное выполнение ряда операций. 1. Подготовка трассы: расчистка и планировка трассы, устройство дорог и рекультивация плодородного слоя. 2. Земляные работы: рытье траншеи и засыпка. 3. Погрузо-разгрузочные и транспортные работы: выгрузка труб с транспортных средств, транспортировка на сварочные базы, погрузо-разгрузочные работы на сварочной базе, транспортировка на трассу. 4. Сварочно-монтажные работы: центровка, поворотная сварка, неповоротная сварка, контактная сварка труб. 5. Изоляционно-укладочные работы: очистка, грунтовка, изоляция и укладка труб. 6. Очистка внутренней полости и испытание трубопровода. 1. Подготовка трассы предполагает приведение трассы в состояние, позволяющее провести все остальные технологические операции. Подготовка производится вдоль всей трассы на ширине отвода земли под строительство трубопровода (рис. 11.1). Ширина полосы отвода, определяемая нормативными документами (СНиП), должна позволять проведение всего комплекса работ строительства трубопровода и составляет 28-45 м для труб диаметром от 325 до 1420 мм. В полосе отвода выделяются следующие зоны: 1 - прохода строительной колонны и трактора (9-14,4 м); 2 - рекультивации (6-12,6 м); 3 и 5 - работы бульдозера (4,5-6,6 м каждая); 4 - отвала плодородного слоя (3,5-6,4 м).  Рис. 11.1. Схема полосы отвода Кустарник и подлесок с диаметром стволов до 15 см срезают бульдозером. Деревья диаметром до 30 см валят бульдозером, поднимая отвал на максимальную высоту. Большой толщины деревья срезают бензопилами с последующей корчевкой пней и трелевкой хлыстов. В крупных лесных массивах используется специальная техника: валочно-пакетирующие машины и валочно-трелевочные машины, практически исключающие ручную работу. Планировка выполняется для обеспечения нормальной работы механизмов в пределах строительной полосы. Особенно тщательно планируется зона разработки траншеи роторным экскаватором. При планировке грунт из повышенных участков перемещается бульдозером в пониженные участки. Сооружение трубопроводов требует широкой сети временных дорог различного назначения для проезда автомобильного транспорта, специальных и строительных машин. Различают три типа временных дорог: вдольтрассовые (в полосе отвода и вблизи от трассы); подъездные и технологические (в полосе отвода). В основном применяются следующие конструкции дорог: грунтовые без покрытия, лежневые, сборно-разборные из деревянных щитов-покрытий и зимники. 2. Размеры и профиль траншеи определяется диаметром трубопровода, характеристикой грунта и гидрогеологическими условиями трассы. Ширина траншеи по дну принимается равной: (D + 300)мм при D < 7 00мм; 1,5D при 700 < D < 1200мм; (В+500)мм при D > 1200мм. Крутизна откосов колеблется от 1: 0 (суглинок, глина при глубине траншеи до 1,5 м) до 1:1 (песок при глубине до 3 м). Для разработки траншеи используются роторные и одноковшовые экскаваторы. В нормальных гидрогеологических условиях на прямолинейных и криволинейных участках упругого изгиба используются роторные экскаваторы ЭТР производительностью 600-1200 м3 грунта в час. Скорость рабочего хода 10-509 м/ч. В переувлажненных сыпучих грунтах, в местах переходов и при малых радиусах кривой используются одноковшовые экскаваторы с обратной лопатой. Используются экскаваторы типа ЭО и Э с емкостью ковша 0,65-1,6м3 и экскаваторы болотного исполнения с емкостью ковша 0,4-,0м3. Засыпка трубопровода производится бульдозерами и специальными траншеезакапывателями роторного или шнекового типа. Рекультивация выполняется поточным методом бульдозером вслед за засыпкой траншеи. Избыточный грунт бульдозерами разравнивается в пологий валик с учетом последующей осадки грунта. 3. Погрузо-разгрузочные работы обычно выполняются по двум схемам: - поступающие трубы разгружаются непосредственно на транспорт; - трубы сначала штабелируют, а затем из штабеля грузят на транспорт. Перемещение и укладка труб в штабель выполняется трубоукладчиками. Стреловые краны выполняются на базе автомобилей ЗИЛ, МАЗ, КрАЗ и на специальном шасси. Из зарубежных используются краны "Либхер" (Германия) и "Фиорентина" (Италия) грузоподъемностью 22,6 и 28,5т. Отечественные трубоукладчики выпускаются на базе тракторов Т-100М, Д804 и Т-330 и имеют грузоподъемность 12-50т. Широко используются зарубежные трубоукладчики США ("Интернациональ", "Катерпиллер", К-591) и Японии ("Комацу") грузоподъемностью 68-159т. Для разгрузки труб используются самоходные стреловые краны автомобильные (К-162, КС-4561) или пневмоколесные (К-161, К-255, КС-5361) грузоподъемностью 16-25т. При работе в северных условиях используют краны с индексом "с". Поступающие с завода трубы длиной 12 м транспортируются на сварочные базы, где свариваются в плети длиной 24-36 м. Погрузка их на базе на плетевозы и разгрузка на трассе осуществляется трубоукладчиками. Для транспорта труб и плетей используются автомобильные и тракторные плетевозы, которые обычно состоят из трех элементов: тягового автомобиля или трактора 1, шлейфа 2 и прицепа-роспуска 3 (рис. 11.2). А  втомобильные трубоплетевозы (ПВ-93, 94, 204, 301А, 361, 481) имеют в качестве базового автомобиля "Урал", ЗИЛ, МАЗ, КрАЗ. втомобильные трубоплетевозы (ПВ-93, 94, 204, 301А, 361, 481) имеют в качестве базового автомобиля "Урал", ЗИЛ, МАЗ, КрАЗ.Рис. 11.2. Схема плетевоза 1- тяговый автомобиль, 2 - шлейф, 3- прицеп-роспуск Тракторные прицепы (ПТ и ПТК) базируются на тракторах Т-100 и К-4. В настоящее время для сварки трубопроводов используются электродуговая и контактная сварка. Оба метода применяются как в условиях сварочной базы так и в трассовых условиях. Использование передвижных агрегатов для контактной сварки позволяет полностью исключить ручную сварку. Основным методом является электродуговая сварка. На базе сварка производится автоматами, труба при этом вращается специальными вращателями со скоростью 20-50 м/с. , что позволяет сваривать 3-6 стыков в час. На трассе сварка производится ручным методом. Таким образом, 60 % стыков соединяются автоматической сваркой и 40 % ручной. При контактном методе стык сваривают за 1 -3 минуты (без подготовительной работы) и соединяют 7 труб диаметром 1420 мм за один час. Качество швов контролируется методами рентгено - и гаммаграфирования или магнитографического или ультразвукового контроля. В сумме контролируются 100% стыков. Сваренный в нить трубопровод укладывается на обочине траншеи. 5. Изоляция и укладка трубопроводов предполагает выполнение следующих операций: - очистка очистными машинами наружной поверхности труб от грязи, ржавчины и влаги; - нанесение изоляционной машиной грунтовки (праймера, клеевого слоя) и изоляционного (битумная мастика, полимерная лента) и оберточного (крафтбумага, бризол) покрытия - укладка трубопровода в траншею. Сейчас широко используется нанесение покрытий на трубы в заводских условиях. В данном случае при строительстве изолируются только стыки труб. При этом большая часть работы выполняется на сварочной базе разъемной изоляционно-очистной машиной, производительность которой 5-8 стыков в час. Все работы по изоляции и укладке трубопровода выполняются единым технологическим потоком. Колонна продвигается со скоростью 0,1-1,0 км/час. 6. Очистка и испытание трубопровода являются последней операцией его строительства. При очистке полости трубопровода удаляются окалина, грязь, вода, снег, лед, посторонние предметы, чем обеспечивается надежная работа насосов и компрессоров, сохранность качества транспортируемого продукта и снижение затрат энергии на транспорт нефти или газа. Очистка производится промывкой водой или продувкой воздухом или газом с пропуском очистных устройств, участками длиной 10-15 км. После очистки трубопровода производится его испытание на прочность. Газопровод испытывают пневматическим (воздух, газ) или гидравлическим (вода) методом. Нефтепроводы подвергаются только гидравлическим испытаниям. Трубопроводы испытываются давлением на 10-50% выше проектного их давления. Под давлением трубы выдерживаются 24 часа при гидравлических испытаниях и 12 часов при пневматических. Трубопровод считается выдержавшим испытание, если давление снизится менее чем на 1 %. Затем давление снижается до рабочего и производится наблюдение за состоянием трубопровода еще 12 часов с проверкой на герметичность. 11.3. Переходы трубопроводов В зависимости от вида и сложности препятствий используются три вида переходов: подводные, подземные и надземные. 1. К подводным переходам относятся участки трубопровода, проходящие через естественные или искусственные водоемы. В зависимости от ширины водоемов переход выполняется однониточным ( при ширине до 75 м) и с резервной ниткой (75 м и более). Границы перехода определяются уровнем воды в водоеме 10 % обеспеченности, т.е. уровнем, повторяющимся не более 10 раз за 100 лет. Запорная арматура перехода устанавливается за границами уровня воды 10% обеспеченности. Расстояние между осями параллельных ниток должно быть не менее 30 м при D < 1000 мм и 50м при D > 1000 мм. Подводные трубопроводы, как правило, прокладываются с заглублением в дно водоема на глубину, предохраняющую трубы от размыва и повреждения якорями судов. Для предупреждения всплытия трубопровод утяжеляется железобетонными пригрузами или сплошным обетонированием. На болотах трубопровод может закрепляться винтовыми анкерами. Подводная траншея перехода при глубинах не более 2-3 м и ширине до 200 м может разрабатываться экскаватором, закрепленном на понтоне. При больших глубинах и ширине водоема траншея разрабатывается земснарядом, способным разрабатывать траншею на глубинах до 60 м. Укладка трубопровода в траншею осуществляется протаскиванием его по дну траншеи лебедкой или свободным погружением. Укладка морских трубопроводов производится с использованием специальных трубоукладочных судов. В настоящее время внедряется прокладка трубопроводов через большие реки и водоемы с использованием наклонного направленного бурения. В этом случае бурится вначале скважина малого диаметра, так называемая пилотная скважина, которая затем разбуривается до нужного диаметра. Трубопровод, изолированный и испытанный, протаскивается через эту скважину. 2. Подземные переходы применяются при пересечении трубопроводами железных дорог, автомобильных дорог, кабелей связи и других подземных коммуникаций Применительно к строительству трубопроводов железные дороги подразделяют на две группы: дороги общего назначения и подъездные дороги предприятий. Автодороги делятся на 5 категорий: 1 и 2 категории - дороги общегосударственного значения; 3 категории - дороги республиканского и областного значения; 4 и 5 категории - дороги местного значения. Требования к сооружению перехода зависят от категории дороги. При пересечении железной дороги и автомобильных дорог 1-3 категорий не допускается нарушение насыпи и даже минимальных просадок поверхности насыпи. Автомобильные дороги 4 и 5 категорий могут пересекаться с разработкой траншеи и последующим восстановлением профиля дороги. При этом сооружают временный объезд полностью заменяющий выведенный из эксплуатации участок. При переходе под дорогами 1- 4 категорий и под железной дорогой используется прокладка в металлическом кожухе диаметром на 200 мм больше диаметра трубопровода. На переходах газопроводов концы кожухов уплотняются, и на одном из них приваривается свеча высотой более 5 м. На нефтепроводах кожух укладывается с уклоном в одну сторону с выходом в специальный колодец для сброса возможных утечек. Основным способом прокладки под дорогами является бестраншейный способ. При этом сначала прокладывается кожух, а затем через него протаскивается трубопровод. Прокладка кожуха может быть выполнена прокалыванием, продавливанием, горизонтальным бурением и виброударным методом. В настоящее время основным является метод горизонтального бурения. 3. Надземные переходы составляют относительно не большую долю в объеме строительства трубопроводов. Обычно эта схема применяется, когда использование других, по каким либо причинам, нецелесообразно. Наиболее часто надземные переходы используются при пересечении оврагов, рек с неустойчивым руслом, арыков, каналов. Находят применение следующие схемы надземных переходов: - балочная без специальных устройств для компенсации удлинения трубопровода; - балочная схема с компенсаторами различной формы (П, Г и Z образные); - подвесная схема, в которой несущим элементом конструкции являются тросы (вантовые переходы); - арочная схема; - схема самонесущего трубопровода (висячая нить). 11.4. Защита трубопроводов от коррозии Нанесение антикоррозионной изоляции (пассивная защита) не гарантирует надежную защиту трубопровода, что связано с возможными дефектами при нанесении изоляции и старением изоляционного покрытия. Длительная и достаточно надежная сохранность труб обеспечивается электрохимической защитой (активная защита). Электрохимическая защита осуществляется катодной поляризацией трубопровода с использованием станций катодной защиты и протекторов. При использовании станций катодной защиты разность потенциалов между трубой и грунтом создается от постоянного источника электроэнергии. Протекторная защита используется при удалении трубопроводов от источников энергии. В этом случае катодной поляризации труб добиваются соединением их с протекторами (анодами), имеющими более низкий потенциал (магний, алюминий, цинк). Вблизи линий электропередачи и электрифицированных железных дорог трубопроводы защищают от блуждающих токов. Для этого используются станции дренажной защиты. Серьезную опасность для трубопроводов представляет внутренняя коррозия, связанная с агрессивностью продукции скважин. Основная причина разрушения промысловых труб - пластовая вода, вызывающая так называемую "ручейковую " коррозию. Для предупреждения повреждения груб используются технологические методы и защитные покрытия. Технологические методы предусматривают обеспечение таких скоростей течения продукции в трубах, при которых исключается расслоение эмульсии и, следовательно, течение воды по низу труб. Защитные покрытия изолируют внутреннюю поверхность от транспортируемой продукции. С этой целью используются лакокрасочные материалы и эмали. Они наносятся на внутреннюю поверхность на заводе при изготовлении труб или непосредственно на промысле на специализированных предприятиях. 12. ХРАНЕНИЕ НЕФТИ И НЕФТЕПРОДУКТОВ 12.1 Общая характеристика нефтебаз Комплекс сооружений и установок для приема, хранения и отпуска нефти и нефтепродуктов получил название - нефтебаза. В зависимости от объема резервуарного парка они делятся на три категории: 1 категория - более 100 000 м3; 2 категория - 20 000 - 100 000 м3; 3 категория - менее 20 000 м3. По функциональным признакам различают перевалочные и распределительные нефтебазы. Распределительные нефтебазы бывают водные, железнодорожные, водно-железнодорожные и автодорожные. Кроме того, существует особый вид хранилищ - сырьевые и товарные парки добывающих, транспортирующих и перерабатывающих предприятий. Нефтебаза в своем составе имеет набор следующих объектов: 1) пункты приема нефти и нефтепродуктов (причалы, пирсы, эстакады, стояки); 2) резервуарные парки; 3) пункты отпуска больших партий нефти и нефтепродукта (причалы, пирсы, эстакады, стояки); 4) пункты отпуска нефтепродуктов в автоцистерны (установки автоматизированного налива, стояки); 5) разливочные (затаривание бочек, канистр, бидонов, банок); 6) автозаправочные станции; 7) насосные станции. Основу нефтебазы составляет резервуарный парк. Для хранения нефти и нефтепродуктов используются металлические, железобетонные и резинотканевые резервуары. Наиболее употребляемыми являются металлические резервуары. По форме они бывают вертикальными цилиндрическими, горизонтальными цилиндрическими и сферическими. В зависимости от давления резервуары бывают: - низкого давления (вертикальные резервуары, рассчитанные на давление 1-2 КПа и вакуум 0,25-0,5 КПа ); - повышенного давления (горизонтальные и сферические резервуары, рассчитанные на давление до 70 КПа).  Рис 12.1. Схема установки горизонтального резервуара 1- раздаточный патрубок, 2 - приемный клапан, 3 - вентиляционная труба, 4- дыхательный клапан, 5- огневой предохранитель Вертикальные резервуары сооружаются со стационарной и плавающей крышей. Стационарные крыши выполняются плоскими, коническими и сферическими. Вертикальные резервуары имеют емкость от 100 до 100000 м3. Горизонтальные резервуары выпускают емкостью от 3 до 200 м3 с плоскими, коническими и сферическими днищами. Устанавливаются они надземно и используются в основном для хранения темных нефтепродуктов. На АЗС в горизонтальных резервуарах хранят и светлые нефтепродукты, в этом случае они устанавливаются подземно (рис. 12.1). Для обеспечения условий всасывания насосов, выкачивающих нефтепродукт из резервуара, раздаточный патрубок 1 должен быть заполнен жидкостью. С этой целью раздаточный патрубок оборудуется приемным клапаном 2, исключающим обратный слив нефтепродукта. Сообщение с атмосферой происходит через вентиляционную трубу 3 и регулируется дыхательным клапаном 4. Для исключения попадания в резервуар открытого огня перед дыхательным клапаном устанавливается огневой предохранитель 5. Основная часть нефти и нефтепродуктов хранится в вертикальных резервуарах (рис. 12.2).  Рис 12.2. Оборудование вертикального резервуара 1 - приемораздаточный патрубок, 2 - хлопушка, 3 - управление хлопушкой, 4 -дыхательный клапан, 5- замерный люк, 6- сифонный кран, 7- люк-лаз, 8- световой люк, 9- вентиляционный люк Заполнение и опорожнение производится через приемораздаточный патрубок 1. Для исключения самопроизвольного опорожнения резервуара на конце патрубка установлена хлопушка 2. Открывается хлопушка при помощи управления хлопушкой 3. При заполнении и опорожнении резервуара в нем меняется давление. Для предупреждения разрушения на крыше установлены дыхательный и предохранительный клапаны 4. Уровень жидкости в резервуаре измеряется уровнемером, установленным в замерном люке 5. Для освещения и вентиляции резервуара при ремонте на крыше установлены световой 8 и вентиляционный 9 люки. Слив подтоварной воды производится через сифонный кран 6. Для проникновения рабочих в резервуар предусмотрен люк-лаз 7. 12.2. Автозаправочные станции (АЗС) Ведущая роль в обеспечении автотранспорта нефтепродуктами принадлежит АЗС, расположение и пропускная способность которых зависят от интенсивности движения автотранспорта (табл. 12.1). Основным оборудованием АЗС являются резервуары и топливозаправочные колонки. Таблица 12.1 Пропускная способность и расположение АЗС

Для хранения бензинов и дизельного топлива используются горизонтальные резервуары емкостью 25 м3, число которых зависит от количества сортов нефтепродуктов и пропускной способности АЗС и обычно не превышает 8-10 штук. Масла на АЗС хранят в резервуарах емкостью 5 м3. Количество топливозаправочных колонок определяется также пропускной способностью АЗС и количеством отпускаемых нефтепродуктов. При расчете их количества принимается, что одной колонкой заправляется 15 автомобилей в час. Основными элементами топливозаправочной колонки являются насос, счетчик жидкости и задающее устройство. Счетчик жидкости указывает объем отпущенного нефтепродукта, относительная погрешность счетчика не должна превышать 0,5%. Задающим устройством устанавливается надлежащий отпуску объем нефтепродукта. Управление задающим устройством производится с пульта оператора АЗС. Нефтепродукты доставляют на АЗС автоцистернами. Для заправки автотранспорта в местах стоянки или на автодорогах используются передвижные АЗС (ПАЗС) на базе автомобиля ЗИЛ-130 с емкостью цистерны 4,5 м3. |