Основные детали печи: фундамент, корпус, кладка, отверстия, охлаждающие элементы. Приборы, модели и оборудование для сжигания то. Основные детали печи. Основные детали печи фундамент, корпус, кладка, отверстия, охлаждающие элементы. Приборы, модели и оборудование для сжигания топлива

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

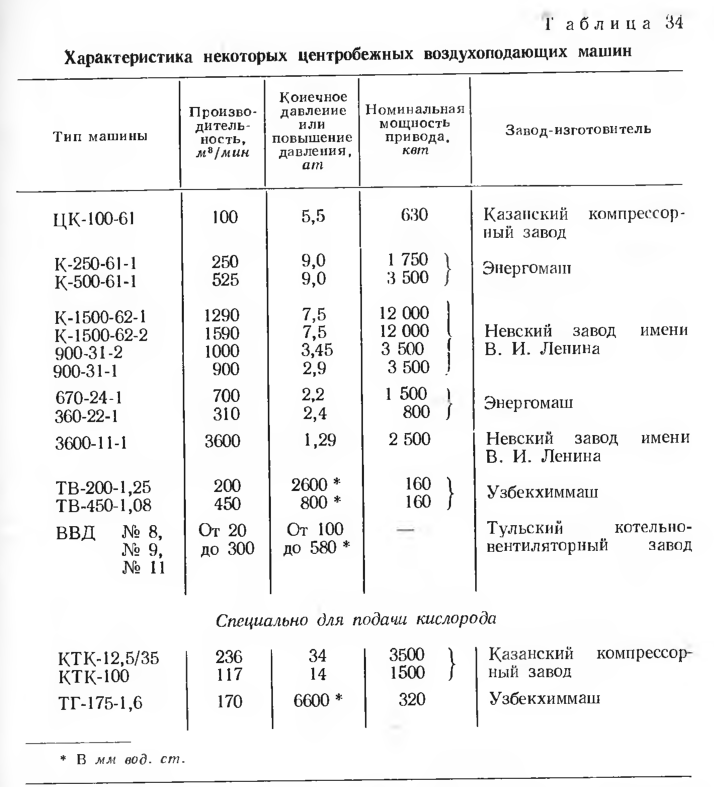

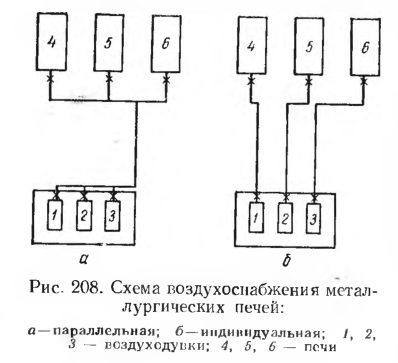

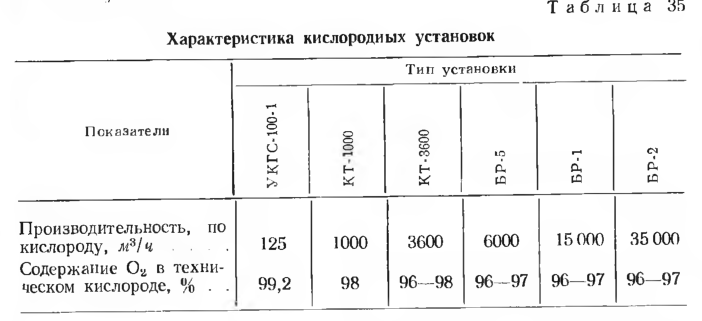

Воздухоснабжение печейВоздух к печам подается с помощью воздухоподающих машин, которые можно классифицировать, в зависимости от избыточного давления воздуха, на следующие группы: вентиляторы до 1000 мм вод. ст.; воздуходувки, 0,1—3 кГ/см2; компрессоры, свыше 3 кГ/см2. В зависимости от принципа действия воздухоподающие машины разделяются на поршневые и центробежные. Для снабжения металлургических печей обычно применяют центробежные машины, характеризующиеся большими производительностями по сравнению с поршневыми. В табл. 34 приведены характеристики некоторых центробежных воздухоподающих машин, применяющихся для воздухоснабжения металлургических печей.  Воздухоподающие машины металлургических заводов обычно размещают на специальных воздуходувных станциях, где для них обеспечивается рациональный режим эксплуатации и квалифицированное обслуживание. В ряде случаев, особенно для машин низкого давления, (вентиляторы, реже воздуходувки), они располагаются непосредственно около печей, что уменьшает затраты на сооружение воздухопроводов и позволяет устранить потери давления в сети.  Воздуходувные станции целесообразно располагать вблизи от металлургических цехов, потребляющих сжатый воздух. Для крупных заводов, имеющих в своем составе несколько металлургических цехов, находящихся в отдалении один от другого, воздуходувные станции правильнее делать цеховыми вместо единой общезаводской станции. Воздух от воздуходувной станции к печам может подаваться по параллельной схеме, при которой все воздуходувные машины работают параллельно и нагнетают воздух в общий воздухопровод (рис. 208, а), а также и по индивидуальной схеме, когда воздуходувка работает через индивидуальный воздухопровод только на определенную печь (рис. 208, б). Каждая схема имеет свои преимущества и недостатки. При параллельной схеме общая производительность машин снижается, но зато обеспечивается более гибкая работа системы и требуется меньшая резервная мощность машин. При индивидуальной схеме производительность работающих машин используется более полно, но необходимый резерв мощности машин может достигать 100 %. Кроме того, значительно возрастает длина воздухопроводной сети. Более распространена параллельная схема. Воздух перед поступлением в воздуходувки очищают от пыли на специальных фильтрах. Воздухопроводная система оборудована регулирующими и отсекающими задвижками, располагающимися на станции и около печей, а также отводами для стравливания избыточного воздуха в моменты кратковременных отключений печей от воздухопроводной сети. Воздухопроводы собирают из стальных труб диаметром от 0,1 до 1,5 м, рассчитанных на соответствующее давление. Для регулирования расхода применяют газовые задвижки. Воздухопроводная сеть обычно располагается над поверхностью земли на специальных колоннах или крепится к колоннам цехов. Иногда воздухопроводы укладывают в каналы, углубленные в землю, но доступные для осмотра и ремонтов. Воздух к печам обычно подводится по кольцевому воздухопроводу, обеспечивающему одинаковое питание всех воздухопотребляющих узлов печи. Для производства кислорода на металлургических заводах обычно сооружают специальные кислородные станции, вырабатывающие технический кислород, содержащий 95—98% O2. Известны случаи централизованного снабжения кислородом группы металургических заводов от единой крупной центральной кислородной станции по системе дальних кислородопроводов высокого давления. При ограниченном потреблении кислорода возможна его доставка на завод специальными автомашинами, оборудованными цистернами для жидкого кислорода и испарительными устройствами. Сырьем для получения кислорода служит атмосферный воздух, содержащий его в несвязанном виде в количестве 20,93% по объему. Наиболее экономичный из известных в настоящее время способ разделения воздуха — его низкотемпературная ректификация, основанная на использовании разницы в температурах кипения сжиженных газов. Схема получения кислорода из воздуха состоит из двух основных операций — сжижения воздуха и последующего его разделения на отдельные газовые составляющие. Для сжижения воздух предварительно сжимают до 70—200 ат с последующим расширением, при котором происходит глубокое охлаждение воздуха, вызывающее его сжижение. Полученный сжиженный воздух поступает в ректификационные колонны, где в процессе испарения он разделяется на кислород, азот и другие газовые составляющие. В схеме получения кислорода большое значение имеют теплообменные устройства, в которых охлаждается сжатый воздух, поступающий па разделение, и нагреваются конечные продукты разделения. Воздух, поступающий на производство кислорода, очищают от пыли и из него удаляют влагу и углекислоту. Получение кислорода требует значительного расхода электроэнергии, который в наиболее крупных и совершенных установках составляет 0,45 квт • ч/м3. Стоимость кислорода, производимого на крупных кислородных станциях, зависит от стоимости электроэнергии и составляет 0,6—1,2 коп. за 1 м3. В настоящее время в СССР выпускают установки для производства кислорода малой, средней и большой производительности. В табл. 35 приведены характеристики некоторых из этих установок.  На основе этих установок Гипрокислород разработал три типовых проекта кислородных станций: малой — одна установка УКГС-100-1; средней — три установки КГ-3600; крупной — три установки БР-1. Обычное давление кислорода, получаемого на станциях, составляет 500 мм вод. cт., и для подачи кислорода в заводскую сеть и к печам требуется установка кислородных компрессоров соответствующего давления и производительности. Кислородные станции сооружают на территории металлургических заводов в необходимом отдалении от основных заводских сооружений но требованиям техники безопасности. Иногда для хранения кислорода сооружают газгольдеры, работающие при давлении до 400 мм вод. ст. Кислород к печам подается по кислородопроводам, смонтированным из стальных труб. Применяют подземную и надземную прокладку кислородопроводов. Кислородопроводы обязательно окрашивают снаружи в голубой цвет. Диаметр кислородопроводов находят по скорости 10—20 м/сек. Кислородопроводы оборудуют запорной и регулирующей герметизированной арматурой. Наиболее безопасная система подачи кислорода в металлургические печи — подача его по самостоятельным кислородопроводам до самой печи, без подмешивания его в воздухоподводящую систему печей, что предотвращает возможность пожаров и взрывов в этой системе. Поэтому на заводе сооружают один или несколько магистральных кислородопроводов, от которых делают отводы к отдельным печам. Кислород в печи рекомендуется подавать также раздельно от воздуха и топлива с тем, чтобы они смешивались в самом топочном объеме печей или только на выходе из горелок и фурм. Поэтому в горелках и форсунках кислород подводится по отдельному изолированному каналу под струю топлива или вокруг нее со смешением их на выходе. В фурмах также рационально подавать кислород по самостоятельной трубке, изолированной от воздушного канала, до самого выхода струи из фурмы. Кислород при неосторожном обращении с ним может явиться причиной пожаров и взрывов. Поэтому если на заводе имеется кислородное хозяйство, необходимо строго соблюдать специальные меры предосторожности и правила техники безопасности. Особо следует избегать соприкосновения кислорода со смазочными маслами, эмульсиями и обжиренными поверхностями. При пуске кислородных систем и кислородопроводов обязательно их обезжиривание промывкой дихлорэтаном и продувкой инертными газами. |