Основные детали печи: фундамент, корпус, кладка, отверстия, охлаждающие элементы. Приборы, модели и оборудование для сжигания то. Основные детали печи. Основные детали печи фундамент, корпус, кладка, отверстия, охлаждающие элементы. Приборы, модели и оборудование для сжигания топлива

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

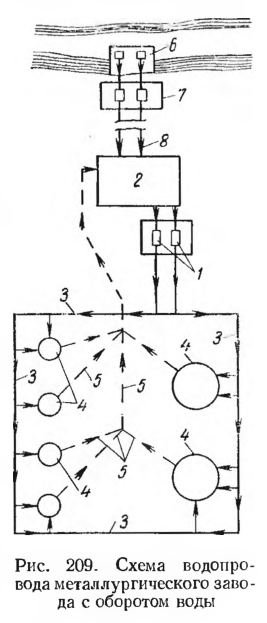

Водоснабжение печей Наиболее распространенная система промышленного водоснабжения печных цехов — схема с оборотом воды (рис. 209). Здесь насосами 1 вода из охлаждающего устройства 2 подается в трубы распределительной сети 3 к производственным агрегатам 4. Нагретая вода поступает в трубы другой сети 5 (на рисунке эта сеть дана пунктиром) и отводится на охлаждающие сооружения 2 (градирни, брызгальные бассейны, охладительные пруды и т. п.). Свежая вода добавляется из источника через водоприемник 6 насосами 7 по водоводам 8. В рассматриваемой схеме водоснабжения имеются Две насосные станции: заборная станция первого подъема 7 и циркуляционная станция 1. Схема с оборотом воды позволяет резко снизить расход свежей воды, забираемой из источника водоснабжения, который составляет обычно не более 10—20% от общего водопотребления системы. Кроме того, оборот воды позволяет снизить необходимые расходы на подготовку воды (очистку, смягчение и т. д.). Наиболее распространенная система промышленного водоснабжения печных цехов — схема с оборотом воды (рис. 209). Здесь насосами 1 вода из охлаждающего устройства 2 подается в трубы распределительной сети 3 к производственным агрегатам 4. Нагретая вода поступает в трубы другой сети 5 (на рисунке эта сеть дана пунктиром) и отводится на охлаждающие сооружения 2 (градирни, брызгальные бассейны, охладительные пруды и т. п.). Свежая вода добавляется из источника через водоприемник 6 насосами 7 по водоводам 8. В рассматриваемой схеме водоснабжения имеются Две насосные станции: заборная станция первого подъема 7 и циркуляционная станция 1. Схема с оборотом воды позволяет резко снизить расход свежей воды, забираемой из источника водоснабжения, который составляет обычно не более 10—20% от общего водопотребления системы. Кроме того, оборот воды позволяет снизить необходимые расходы на подготовку воды (очистку, смягчение и т. д.).Для перемещения и подъема воды с системах заводского водоснабжения применяют поршневые, центробежные и бесприводные (эрлифты) насосы. Наибольшее распространение на металлургических заводах имеют центробежные насосы производительностью от 10 до 3600 м3/ч с напором от 20 до 100 м вод. cт., приводимые в действие электродвигателями мощностью от 10 до 700 квт. Поршневые насосы используют преимущественно для подачи пульп. Насосы помещают в специальных помещениях — насосных станциях, которые по своему назначению подразделяются на станции 1-го подъема (забор из источника водоснабжения), циркуляционные, повысительные и др. Насосные станции 1-го подъема предназначены для подачи воды из источника водоснабжения к промышленному предприятию и расположены обычно вне территории предприятия на берегу реки или водохранилища. При оборотной схеме водоснабжения насосные станции 1-го подъема подают воду потребителям, расходующим ее в процессе производства безвозвратно, а также для покрытия потерь воды вциркуляционных системах на испарение, унос и продувку. Циркуляционные насосные станции располагают обычно на территории металлургического завода, они обслуживают одну или несколько циркуляционных систем. Повысительные станции также находятся на территории завода или цеха и предназначаются для повышения имеющегося в сети напора для отдельных объектов. Для бесперебойной работы насосных станций их обязательно оборудуют резервными насосами, позволяющими обеспечивать бесперебойное водоснабжение заводских агрегатов. Для подачи свежей и оборотной воды и циркуляции ее в оборотных системах водоснабжения на металлургических заводах сооружают водопроводную сеть, которая может быть кольцевой и тупиковой. И та и другая системы водопроводной сети обычно имеют не менее двух дублирующих водоводов. При двух водоводах каждый из них должен обеспечивать подачу в нормальных условиях 50%, а в аварийных — не менее 70% расчетного расхода воды. Для объектов, требующих высокой степени обеспечения надежности водоснабжения и не допускающих перерывов в подаче воды даже на несколько минут (например, системы охлаждения элементов печей), не рекомендуются кольцевые водопроводные сети. Воду следует подавать по двум параллельным водоводам. Для водопроводных сетей применяют чугунные, асбоцементные, железобетонные и стальные трубы диаметром от 50 до 1600 мм, рассчитанные на давление 3—50 кГ/см2 и выше. Диаметр труб для сооружения водоводов определяют по количеству воды и скорости ее движения 0,8—1,2 м/сек. Водопроводные сети чаще всего прокладывают прямо в земле или в подземных туннелях и в случае применения стальных труб покрывают снаружи антикоррозийной изоляцией. Цеховую разводящую сеть и подводящие к печам водоводы в значительной своей части делают наружными и крепят на строительных конструкциях цехов и специальных эстакадах и опорах. Водопроводную сеть оборудуют запорной и регулирующей расход арматурой. Для охлаждения нагретой воды из системы оборотного водоснабжения специально сооружают: открытые водоемы (пруды, реки, озера); брызгальные бассейны; градирни; смешанные охладители. Выбор типа охлаждающего сооружения зависит от местных природных и климатических условий и объема оборотной воды. В зависимости от качества и загрязненности воды в источниках водоснабжения, а также требований к чистоте и жесткости воды, предъявляемых заводскими агрегатами, воду, поступающую в водопроводную сеть металлургического завода, очищают. Повышенные требования к очистке технической воды предъявляют системы охлаждения элементов печей, особенно системы с испарительным охлаждением. Они могут питаться водой, очищенной от механических примесей, с жесткостью, не превышающей 0,10—0,15 мг-экв/л, и с содержанием растворенного кислорода менее 0,1 мг/л. Полностью должна быть удалена из воды, идущей на испарительное охлаждение печей, свободная углекислота. От механических примесей воду очищают отстаиванием с коагуляцией и фильтрацией. Для умягчения воды, стабилизации, обезжелезивания и снижения кислотности применяют известкование ее негашеной известью с последующим отстаиванием и фильтрацией. Воду, содержащую растворенные карбонаты, подкисляют серной кислотой и обрабатывают специальными реагентами, например дымовыми газами. Системы водоснабжения промышленных предприятий должны иметь защитные устройства от гидравлических ударов и воздушные трубы для выпуска накапливающегося воздуха. Охлаждаемые элементы корпуса печиВ новейших конструкциях печей все большее значение приобретают элементы корпуса, охлаждаемые различными теплоносителями. Замена части огнеупорной кладки металлическими охлаждаемыми элементами делает конструкцию печей более надежной и экономичной. В настоящее время применяют сварные и литые кессоны, устанавливаемые в стенах и в сводах печей, охлаждаемые заслонки и рамы для окон, плиты и вкладыши для загрузочных и выпускных отверстий, охлаждаемые фурмы, горелки и электродержатели и др. Для защиты охлаждаемых элементов от непосредственного воздействия на них расплавов, газов и пыли их покрывают с лицевой стороны огнеупорной кладкой, обмазкой или естественно или искусственно создаваемым слоем защитного гарниссажа. Металлические элементы печей обычно охлаждают водой или водяным паром (испарительное охлаждение), реже воздухом или минеральным маслом. Теплоизоляционные материалыПрименение теплоизоляционных материалов в конструкциях печей позволяет уменьшить тепловые потери через стены и тем самым увеличить тепловой к. п. д. и производительность печей. В печестроении находят применение два типа теплоизоляционных материалов — легковесные огнеупоры и природные теплоизоляционные материалы. Легковесные огнеупоры по химико-минералогическому составу не отличаются от обычных огнеупоров, но имеют большую пористость и, следовательно, малые объемную массу, теплопроводность, механическую прочность, термостойкость и шлакоустойчивость. Высокая огнеупорность легковесов допускает их применение для внутренней кладки печей, но при условии покрытия их огнеупорной обмазкой. Не следует допускать прямого их соприкосновения с расплавленными металлом и шлаком. Печи, выложенные изнутри легковесными огнеупорами, быстро разогреваются и имеют сравнительно меньшие потери тепла на нагрев кладки, что важно для периодически действующих печей. Существуют три способа производства легковесных огнеупоров — способ выгорающих добавок, пенообразующий и химический. При изготовлении способом выгорающих добавок в огнеупорную массу вводят древесные опилки, древесный уголь и другие углеродистые вещества в количестве 25—35% (по массе). При обжиге отформованных изделий эти добавки выгорают, создавая поры. Режимы сушки и обжига легковесов не отличаются от режимов для обычных огнеупоров данного типа. При пенообразующем способе во влажную массу огнеупора (шликера) вводят эмульсию канифольного мыла или мыльного корня, способных образовывать пену. В качестве стабилизатора пены применяют столярный клей. Вспененную массу разливают в формы, сушат и обжигают. При химическом способе к огнеупорным массам добавляют газообразующие вещества, такие как известняк или доломит, и раствор серной кислоты. Образование пористой структуры происходит как следствие выделения пузырьков CO2 в результате протекающей химической реакции. Для стабилизации объема сырца в процессе его вспучивания выделяющимся газом в шихту вводят высокоглиноземистый цемент или гипс. Полученную вспученную массу разливают в формы, сушат и обжигают. После обжига легковесные огнеупорные изделия подвергают механической обработке, так как в процессе обжига происходит их значительное коробление. Легковесные огнеупоры, полученные способом выгорающих добавок, имеют объемную массу 1000—1300 кг/м3 и теплопроводность 0,3—0,5 Вт/(м•К). Пенолегковесные огнеупоры отличаются от них в основном меньшей объемной массой (400—800 кг/м3) и меньшей теплопроводностью (0,1—0,2 Вт/(м • К )), т. е. более высокими тепло изоляционными свойствами. Природные теплоизоляционные материалы применяются главным образом для наружной изоляции печей. Используются они в виде формованных изделий, ваты, засыпки, обмазки, наносимых на нагреваемую поверхность. Из природных теплоизоляционных материалов наибольшее распространение получили асбест, диатомит и трепел, зонолит и обожженный вермикулит. Асбест — минерал волокнистого строения, способный расщепляться на тонкие, гибкие и прочные волокна. Температура плавления асбеста 1500° С, но при 700° С асбест теряет конституционную влагу и рассыпается в порошок, его теплоизоляционные свойства снижаются, поэтому используется он при температуре до 500° С. Промышленностью выпускаются изделия из асбеста различной формы и размеров, но в основном он применяется в виде картона, шнура, ваты и как наполнитель многих теплоизоляционных обмазок. Диатомит и трепел — осадочные породы, состоящие преимущественно из аморфного кремнезема. Они отличаются большой пористостью, пластичностью, нерастворимостью в воде и кислотоупорностью. Температура размягчения их около 1000° С. Применяются в сыром и обожженном состоянии в виде засыпки и готовых изделий при температуре до 900° С. Диатомитовые изделия выпускаются трех классов по объемной массе: 500, 600 и 700 кг/м3. Зонолит и обожженный вермикулит применяют для теплоизоляции высокотемпературных печей в виде засыпки. Предельная рабочая температура их 900° С. Строительные материалы и металлыПри сооружении печей, помимо специальных строительных материалов — огнеупорных и теплоизоляционных, — широко применяются и обычные: строительный кирпич, бутовый камень, бетон, песок, гравий, щебень, растворы. Строительный кирпич (красный) изготавливается из легкоплавких глин, огнеупорность которых ниже 1350° С, и используется в тех местах кладки, где температура не превышает 800° С. Средний коэффициент теплопроводности этого кирпича около 0,8 Вт/(м•К). Области применения строительного кирпича — наружные слои кладки стен, боровов, стволов дымовых труб, фундаментов печей и др. Размеры строительного кирпича такие же, как у огнеупорного нормального кирпича. Бутовым камнем называются крупные неправильной формы куски горных пород — песчаника, известняка или гранита. В печестроении находят применение песчаниковые бутовые или гранитные камни, выдерживающие более высокие температуры (до 200°С), чем известняковые камни. Из бутового камня кладут фундаменты печей, подпорные стены и др. Строительные бетоны — воздушно-твердеющая водная смесь цемента и наполнителя. Наполнителями являются песок, щебень и гравий. Щебень — дробленые отходы строительного кирпича или естественных камней; гравий — продукт разрушения горных пород. Щебень и гравий служат крупнозернистым, песок — мелкозернистым наполнителями в бетонах. Из цементов для изготовления строительных бетонов в печестроении наиболее широко используют портландцемент и быстротвердеющий глиноземистый цемент. Строительные растворы, в которых в качестве вяжущего компонента используются известь и цемент, а наполнителем является песок, служат для Заполнения швов в кладках из строительного кирпича и бутового камня. Добавление глины в растворы увеличивает их плотность. В конструкции металлургических печей используются как обычные стали и чугуны, так и специальные жаропрочные и окалиностойкие стали, сплавы и чугуны. Обычные стали и чугуны могут удовлетворительно служить при температурах, не превышающих 400° С. При более высоких температурах снижается их механическая прочность, а в чугунах начинаются процессы распада карбидов, ускоряются процессы окисления металла. Поэтому они применяются только для тех элементов конструкции, рабочая температура которых ниже предельной для этих металлов. Это каркасы печей, кожуха, рабочие площадки, рамы окон, корпуса заслонок, глиссажные трубы и др. При этом широко используется стальной лист, сортовой прокат, стальное и чугунное литье. Элементы печей с рабочей температурой, превышающей 400° С, выполняются из окалиностойких и жаропрочных сталей и сплавов. Окалиностойкие (жаропрочные) стали и сплавы применяют при изготовлении ненагруженных конструкций, работающих при температуре выше 400°С (металлические рекуператоры, муфели термических печей и другие элементы). Окалиностойкими называются стали и сплавы, стойкие к газовой коррозии поверхности при высоких температурах. Метод повышения коррозионной стойкости — легирование стали легкоокисляющимися металлами, такими как хром, кремний, алюминий и др. Пленка окислов этих металлов на поверхности стали надежно защищает ее от коррозии. Наилучшие результаты получаются при легировании одновременно несколькими элементами. Сплавы с повышенным содержанием никеля (более 15%) не стойки к воздействию сернистых соединений, поэтому в случае присутствия SO2 в дымовых газах применять такие сплавы не рекомендуется. Увеличение хрома и алюминия повышает стойкость стали к SO2. К окалиностойким сталям относятся стали марок Х25Т (ЭИ439), Х28 (ЭЖ27, ЭИ349), Х23Н13(ЭИ319) и др., работающие до температуры 900—1100° С. «Жаропрочными» называются стали, обладающие механической прочностью в условиях высоких рабочих температур и при этом стойкие к химической коррозии. Это стали с большим содержанием хрома и никеля, легированные еще молибденом и ванадием. Применяют их для изготовления механически нагруженных деталей печей, работающих при высоких температурах (рамы, поддоны, опоры подовых труб и т. п.). К ним относятся стали марок Х14Г14НЗТ (ЭИ711), Х18Н10Т (1Х18Н10Т ЭЯ1Т) и др., работающие до температуры 800° С, и 3Х13Н7С2 и подобные ей, способные работать до 1000°С. Жаростойкие кремнистые чугуны, содержащие до 6% Si (силал), применяют для изготовления игольчатых рекуператоров. Жаростойкий чугун марки ХЧС-5,5, содержащий менее 5,5% Si, применяют при температуре до 850° С. Для работы при температурах до 1000° С используют чугун марки ЖЧСШ-5,5-0,1, содержащий свыше 5,5% Si и модифицированный магнием. |