Основные детали печи: фундамент, корпус, кладка, отверстия, охлаждающие элементы. Приборы, модели и оборудование для сжигания то. Основные детали печи. Основные детали печи фундамент, корпус, кладка, отверстия, охлаждающие элементы. Приборы, модели и оборудование для сжигания топлива

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

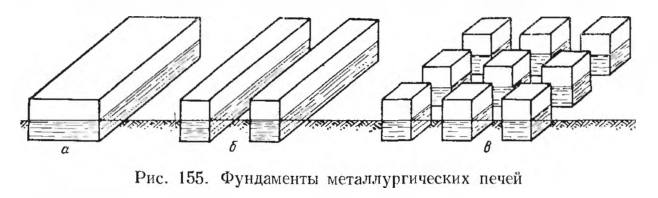

Фундаменты и подины печейФундамент печи является основанием, на котором сооружается металлургическая печь, и предназначен для передачи ее массы на грунт. Обычно при проектировании печей давление на грунт допускается не более 250 кПа. Во избежание перекоса фундамента и его растрескивания нагрузка должна быть равномерной по всему периметру подошвы фундамента. В качестве материала для сооружения фундаментов применяют бутовый камень, бетон и строительный кирпич, слой которого кладется на бетонную подушку или бутовый камень. При кладке фундаментов отражательных печей часто применяют комбинирование бетона с жидким шлаком, при этом нижняя часть фундамента толщиной 0,6—0,9 м делается из бетона, а поверх него и между вертикальными стенками заливают жидкий шлак. Затвердевшая масса шлака толщиной 1 , 2 — 1,8 м и является основной массой фундамента. Глубина закладки фундамента и толщина его зависят от характера почвы, уровня грунтовых вод и массы печи. Для крупных печей (отражательных и других) фундаменты закладываются на глубину до 2 м. Если сооружение печи ведется вне отапливаемого помещения на промерзающем грунте, подошва фундамента должна находиться ниже глубины промерзания грунта. На влажных грунтах для понижения уровня грунтовых вод перед закладкой фундамента на заданном участке следует провести дренажные работы или защищать фундамент от проникновения в него грунтовых вод применением гидроизоляционных материалов (рубероида и др.). Если некоторые элементы печей (регенераторы, борова) оказываются расположенными ниже уровня грунтовых вод, их возводят в специальных водонепроницаемых сварных кессонах из мягкой стали, которые устанавливаются на фундаменте. Фундамент следует защищать от воздействия высоких температур. Температура на поверхности фундамента не должна превышать 250° С. Под (подина, лещадь) печей в зависимости от конструкции и назначения печи сооружается или непосредственно на фундаменте без нижнего охлаждения, или с воздушным нижним охлаждением. В последнем случае он сооружается на стальных листах, чугунных плитах или в металлических кожухах (для плавильных печей), установленных на столбах фундамента или на поперечных балках, лежащих на фундаменте. Расстояние между балками 300—400 мм обеспечивает достаточную для охлаждения пода циркуляцию воздуха. На фундаменте или соответствующих листах выкладывается несколько слоев кирпичей сначала теплоизоляционных, затем огнеупорных, на которых устанавливают под. В плавильных печах под — одна из самых ответственных частей их конструкции, требующая тщательности выполнения и ухода. Наличие в поде даже малых щелей может привести к утечке металла из печи и аварии. Для предотвращения утечки металла из ванны всю печь до верхнего уровня металла заключают в металлический кожух. Размеры и форма пода плавильных печей зависят от назначения и емкости печи. Обычно вдоль печи под делается более низким в средней части с подъемом к краям. В поперечном направлении под обычно имеет форму обратной арки, что предохраняет от всплывания в тяжелом металле более легкой футеровки. Отношение ширины к длине пода колеблется в широких пределах и определяется производительностью и назначением печи. Толщина пода может быть от 400 до 1200 мм в зависимости от емкости печи. Верхний слой пода делается или наваркой или выкладывается из огнеупорного кирпича. При устройстве наварного пода в зависимости от состава шихты и характера шлаков применяют кварциты или магнезит, динас или магнезитохромит. Иногда кладку делают комбинированной — под и нижнюю часть стены из кварцитов, а стену на уровне шлаков из магнезита. Материал, применяемый для устройства наварного пода, должен обладать хорошей спекаемостью, иначе под будет механически непрочным, и отдельные куски его могут всплывать на поверхность металла. Способностью хорошо спекаться обладают кварциты, содержащие не менее 90% SiO2 и не более 3% Al2O3 . Содержание в набивной массе не которого количества Fe2O3 и CaO способствует повышению спекаемости. При отсутствии примесей спекаемость кварцитов повышается при добавлении небольшого количества извести или огнеупорной пластичной глины.Все материалы должны быть размолоты до размеров зерен 1—3 мм. Перед применением материал должен прокаливаться для полного удаления влаги и органических примесей. Под наваривают на полную толщину или слоями. В первом случае размолотый огнеупор с соответствующими добавками в холодной печи плотно утрамбовывают послойно (при толщине слоя около 100 мм) до полной толщины пода. При трамбовке поду придается необходимая форма. Толщина огнеупорной набивки 300—700 мм в зависимости от назначения и размера печи. По окончании постройки печи ее медленно и хорошо просушивают, а затем постепенно нагревают до 1400—1500° С. При этой температуре происходит спекание верхних слоев набивки. Под наваривают слоями в горячей печи. В разогретую до 1200—1300° С печь забрасывают огнеупорную набивную массу слоями до 100—120 мм толщиной. После спекания первого слоя забрасывают следующий и так до получения необходимой толщины. Подина получается прочной, но процесс наварки длителен. Кирпичный под выкладывают из клинового кирпича в виде обратного свода. Хорошо выложенный кирпичный под обладает высокой механической прочностью. По сравнению с наварным подом кирпичный под значительно меньше впитывает расплавленный металл, однако наличие швов делает его более проницаемым для расплава. Кроме того, изготовление кирпичного пода значительно дороже. В нагревательных печах под делают плоским — верхнюю часть пода выполняют из шамота или талькового кирпича, а в высокотемпературных печах — из хромомагнезитовых кирпичей или хромитовой набивной массы. Толщина пода 230—460 мм. В методических печах, где нагреваемый материал должен перемещаться по поду печи от входа к выходу, необходимы специальные устройства, облегчающие это перемещение. Простейшими устройствами являются направляющие (глиссажные шины) в виде чугунных или стальных прямоугольных брусков, располагаемых непосредственно на поду или на специальных столбиках. Однако такие направляющие могут применяться только при температурах ниже 700° С. При более высоких температурах в качестве направляющих используются стальные трубы сводяным охлаждением. Для уменьшения износа труб на них сверху наваривают круглую или прямоугольную (20×15 мм) полосу—шину. При размещении направляющих на столбиках нагрев заготовок происходит не только сверху, но и снизу. Для уменьшения тепловых потерь с охлаждающей водой трубы должны иметь тепловую изоляцию. Для продвижения слитков по направляющим используются специальные толкатели. В небольших термических печах при нагреве мелких заготовок применяют специальные поддоны, в которые загружают заготовки. На выходе из печи их выгружают, а поддоны возвращают к окну загрузки. Для транспортирования через печь легких заготовок любой формы удобен конвейерный под. Лента конвейера составляется из звеньев, выполняемых из жаропрочных сплавов или (для температур выше 900° С) из керамики. В термических печах применение роликового пода позволяет осуществить перемещение нагреваемого листового материала. Все ролики при этом являются ведущими. Для высокотемпературных печей ось роликового вала делают с водяным охлаждением, а сами ролики — из жаропрочной стали или из керамики. Кольцевые печи с движущимся подом в виде плоского кольца применяют для нагрева коротких и тяжелых заготовок. Для термообработки тяжелых слитков широко используются печи с выдвижным подом. Передвигается под с помощью электропривода, выгружается и загружается краном. Грузоподъемность такого пода практически неограниченна. Фундамент печи должен выдерживать статическую нагрузку, слагающуюся из веса металлических деталей, кладки и перерабатываемых материалов и продуктов. Он должен быть также рассчитан на динамическую нагрузку, возникающую при загрузке печей, вращении корпуса, перемещении шихты и деталей печей. Фундамент печи рассчитывают по типовой методике, применяемой для расчета фундаментов под строительные сооружения и машины. Известны различные конструкции фундаментов печей, важнейшие из которых следующие: сплошные (рис. 155, а) в виде общего основания под всю печь; ленточные (рис. 155, б) в виде нескольких параллельных узких плит; столбовые (рис. 155, в) в виде большого числа отдельных столбов. Сплошные фундаменты делают обычно для тех печей, для которых нежелательно охлаждение низа (подины) воздухом, т. е. для печей с теплым подом (например, отражательные печи). Ленточные и столбовые фундаменты, наоборот, устраивают для тех печей, у которых желательно иметь холодный под, охлаждаемый воздухом и подвергающийся периодическим осмотрам (например, электрические плавильные печи).  Материалы для сооружения фундаментов печей: бутовый камень, бетон, строительный и огнеупорный кирпич, отвальный шлак. Горизонтальные размеры фундаментов выбирают обычно по размерам печей и допускаемой удельной нагрузке на грунт. Глубина заложения фундамента в грунт зависит от свойств грунта, уровня грунтовых вод, глубины промерзания почвы и величины статической и динамической нагрузок. При сооружении плавильных печей следует особо остерегаться возможного накопления воды около фундамента или внутри фундамента, так как эта вода может послужить причиной взрывов, разрушений печей и травматизма обслуживающего персонала. Для плавильных печей рекомендуется устраивать круговой дренаж грунтов, запрещается прокладка водопровода и канализации вблизи от фундаментов печей и предусматриваются меры, предупреждающие обводнение фундаментов сверху. При сооружении крупных металлургических печей на сложных грунтах — вечной мерзлоте, плывучих грунтах и т. п. — необходимо перед сооружением печей проводить специальные работы по укреплению грунтов сваями, смене грунта, вскрытию до скального грунта и т. п. |