«Основные уровни автоматизации. Компоновка автоматических линий». Основные уровни автоматизации. Компоновка автоматических линий Исполнитель Соколин А., Студент 5 курса, группа змктб19

Скачать 152.5 Kb. Скачать 152.5 Kb.

|

|

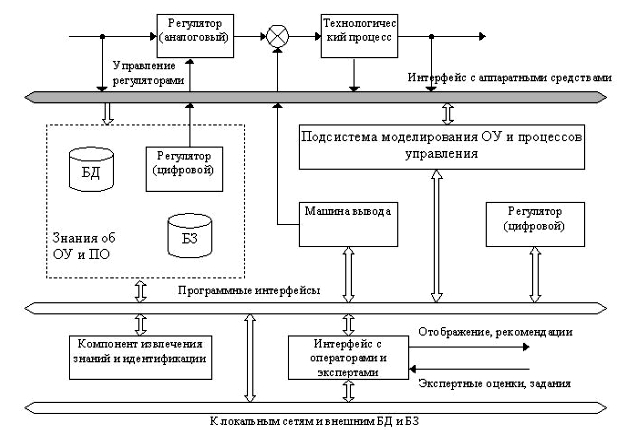

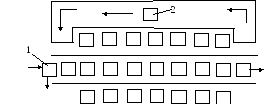

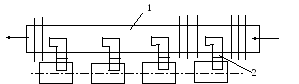

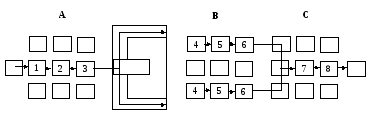

Министерство образования и науки Российской Федерации Федеральное бюджетное государственное образовательное учреждение высшего профессионального образования Магнитогорский государственный технический университет им. Г.И. Носова (ФГБОУ МГТУ им. Носова Г.И.) Кафедра МиТОДиМ Контрольная работа По дисциплине: «Автоматизация производственных процессов в машиностроении» На тему: «Основные уровни автоматизации. Компоновка автоматических линий» Исполнитель: Соколин А., Студент 5 курса, группа зМКТб-19 Руководитель: доцент, к.т.н., Магнитогорск, 2023 Введение На современном уровне развития автоматизация процессов представляет собой один из подходов к управлению процессами на основе применения информационных технологий. Этот подход позволяет осуществлять управление операциями, данными, информацией и ресурсами за счет использования компьютеров и программного обеспечения, которые сокращают степень участия человека в процессе, либо полностью его исключают. Основной целью автоматизации является повышение качества исполнения процесса. Автоматизированный процесс обладает более стабильными характеристиками, чем процесс, выполняемый в ручном режиме. Во многих случаях автоматизация процессов позволяет повысить производительность, сократить время выполнения процесса, снизить стоимость, увеличить точность и стабильность выполняемых операций. На сегодняшний день автоматизация процессов охватила многие отрасли промышленности и сферы деятельности: от производственных процессов, до совершения покупок в магазинах. Вне зависимости от размера и сферы деятельности организации, практически в каждой компании существуют автоматизированные процессы. Процессный подход предусматривает для всех процессов единые принципы автоматизации. Вопрос 7. Основные уровни автоматизации Группы автоматизации Уровень и способы автоматизации зависят от состава рабочих мест, оснащенности их техническими средствами и серийности выпускаемой продукции. Условно все рабочие места можно разделить на три группы. К первой группе относятся рабочие места, на которых выполняются работы вручную, а рабочие, занятые при машинах и механизмах, выполняют только функции по обслуживанию машин и механизмов. В этой группе объединяются рабочие, которые не ведут технологические процессы, а занятые постоянно только загрузкой и выгрузкой предметами труда машин и механизмов. Сюда относятся профессии аккумуляторщиков, такелажников, другие профессии рабочих, выполняющих работу вручную более 50% времени, а также рабочие, выполняющие работу при помощи простейших инструментов, наладчики, слесари и ремонтники. Ко второй группе относятся рабочие места, на которых выполняются работы механизированным способом при помощи машин, станков и механизмов. К рабочим выполняющим работу механизированным способом относятся, работающие при помощи машин и механизмов, аппаратов и механизированных инструментов, приводимых в действие паром, электрическими, пневматическими, гидравлическими и т.п. приводами, а также осуществляющие наблюдение за действием машин и механизмов. В этом случае рабочие выполняют работу на оборудовании (включая аппаратные процессы с ручным управлением цикла обработки) с помощью исполнительских механизмов. При непосредственном участии (включая управление исполнительным механизмом) рабочего осуществляется выполнение всех переходов (операций) по воздействию на предмет труда. Кроме этого сюда относятся операции по перемещению исполнительного механизма к предмету труда или наоборот, перемещение предмета труда к механизму с приложением физического усилия (например, ручной подвод исполнительного механизма к обрабатываемому предмету, обработка с ручной подачей и т.д.); управление исполнительным механизмом оборудования без непосредственного приложения физических усилий для изменения формы или размера, обрабатываемого предмета труда. При этом уровне механизации выполняется также настройка оборудования, предметов торговли или приборов, при помощи электронных и радио-измерительных приборов, установок, стендов. Как правило, это рабочие, заня-тые загрузкой (выгрузкой) вручную или с помощью простейших механизмов оборудования и машин. Они производят дальнейшую технологическую обработку предметов торговли. Выполнение технологической операции в этом случае производится при воздействии рабочего любой профессии на соответствующие механизмы управления машин, станков или оборудования. На этом уровне механизации заняты рабочие таких профессий как аппаратчики всех профилей, водители, машинисты, станочники и операторы всех специальностей, занятые загрузкой оборудования вручную, испытатели, изме-рители, кладовщики на комплексно-механизированных складах, лаборанты, занятые работой на оборудовании, контролеры на испытательных операциях, электромонтеры по обслуживанию оборудования и другие. К третьей группе относятся рабочие места, на которых технологические операции выполняются в автоматическом режиме. Автоматизация имеет целью исключить последовательно различные функции, выполняемые рабочими из первой и второй групп. Различают пять уровней автоматизации. Уровни автоматизации Первый уровень автоматизации характеризуется тем, что автоматизируется цикл обработки предмета торговли. В автоматическом режиме осуществляется управление последовательностью и характером движений рабочего органа для получения заданной формы, размеров и качественных характеристик обрабатываемого изделия. Наиболее полное воплощение автоматизация этого уровня получила в станках с числовым программным управлением (ЧПУ). При этом обеспечивается возможность оптимально осуществлять функции управления для широкой номенклатуры изделий. Значительно возрастает плодотворность труда по сравнению со станками, имеющими ручное управ-ление, существенно повышается качество продукции. В этом случае рабочие выполняют работу на оборудовании, включая аппаратные процессы с автоматическим циклом обработки, на котором без непосредственного участия человека автоматически и полуавтоматически осуществляется выполнение переходов и операций по непосредственному воздействию на обрабатываемый материал. Рабочий может осуществлять следующие действия: заполнение необходимыми материалами загрузочных устройств; пуск и установку оборудования; активное наблюдение за работой оборудования; контроль обработки; смену рабочих органов (инструменты, режущие ножы, замена матриц и т.д), наладку и подналадку оборудования; удаление отходов в пределах рабочего места. Как правило, к первому уровню автоматизации относятся профессии автоматчиков, станочники всех профессий на автоматических станках и станках с программным управлением, наладчики автоматических линий, операторы различных профессий, занятых обслуживанием автоматических и полуавтоматических линий, станков, установок, станков с программным управлением и им аналогичным. Второй уровень автоматизации предполагает автоматизацию загрузки оборудования. Такой уровень автоматизации позволяет рабочему обслуживать несколько технологических единиц оборудования, таким образом перейти к многостаночному обслуживанию. В качестве загрузочных устройств широко используются промышленные роботы. Они отличаются большой универсальностью и быстротой переналадки. Второй уровень автоматизации, как правило, обеспечивается созданием роботизированных технологических комплексов (РТК). В них робот может обслуживать как один так и группу станков или оборудования.  Рис.1 - Обобщенная структурная схема автоматизированного управления технологическим процессом с помощью ЭС: ОУ - объект управления; БД - база данных; БЗ – база знаний. Третий уровень автоматизации. На этом уровне автоматизируется, ранее выполняемый рабочим вручную, контроль за состоянием рабочего органа и своевременной его заменой (контроль за фактическим состоянием каждого рабочего органа и его амортизацией); качества обрабатываемых изделий; за состоянием станков и оборудования, удалением отходов производства, а также контроль и подналадку технологических процессов (адаптивное управление). Автоматизация перечисленных операций освобождает рабочего от постоянной связи с обслуживаемой установкой и открывает возможность расширения зоны обслуживания оборудования одним человеком. Оборудование данной группы предполагает длительную его работу в автоматическом цикле при периодическом наблюдении за его работой и загрузкой, контролем точности и подналадкой. Однако работа в таком режиме требует большого запаса сырья для работы в течение нескольких смен. Третий уровень автоматизации реализуется путем создания адаптивных роботизированных технологических комплексов (РТК), гибких производственных модулей, имеющих в своем составе, например, обрабатывающий центр, ПР, устройства контроля, диагностики и подналадки, другие вспомогательные механизмы, управляемых от одного контроллера или других управляющих устройств При таком уровне автоматизации рабочие выполняют работу на автоматических линиях, автоматах, автоматизированных агрегатах, установках и аппаратах. К этой категории относятся также рабочие, занятые работой по управлению, контролю, периодической регулировке автоматических линий, автоматов, агрегатов, комплексов. Четвертый уровень автоматизации. В этом случае осуществляется автоматическая переналадка оборудования. При ручной переналадке оборудования, она занимает значительную часть рабочего времени. Чем чаще по условиям производства требуется переналадка, тем больше оказываются потери времени и уменьшается зона обслуживания одним рабочим. Оборудование с автоматической переналадкой экономически выгодно при обработке любых партий изделий. Оно позволяет существенно сократить объемы незавершенного производства, сократить до минимума производственный цикл производства продукта. Технические трудности, стоящие на пути автоматизации, создания высоконадежного оборудования, средств контроля и управления, а также высокая пока цена всех средств автоматизации, еще сдерживают широкое использование в отраслях этой наиболее высокой ступени автоматизации. Пятый уровень автоматизации это гибкие производственные системы (ГПС). В соответствии с ГОСТ 26228-90 под ГПС понимается управляемая средствами вычислительной техники совокупность технологического оборудования, состоящего из разных сочетаний гибких производственных модулей и (или) гибких производственных ячеек, автоматизированной системы технологической подготовки производства и системы обеспечения функционирования, обладающая свойством автоматизированной переналадки при изменении программы производства продуктов, ассортимент которых ограничены технологическими возможностями оборудования. В состав ГПС входят гибкие производственные модули (ГПМ), гибкие производственные ячейки (ГПЯ) и система обеспечения функционирования гибкой производственной системы и гибкой производственной ячейки. В общем случае она обеспечивает комплексную автоматизацию всех звеньев производственного процесса включая процессы обработки и управления, подготовку производства, разработку конструкторской и технологической документации, а также планирование производства. Гибкими производственными системами могут быть как автоматизированные предприятия и заводы-автоматы, так и их структурные составляющие: автоматизированные цехи, автоматизированные и роботизированные участки, гибкопереналаживаемые автоматизированные линии и роботизированные комплексы. ГПС обеспечивают автоматическое производство сырья, изделий или продуктов различными партиями, с уровнем первоначальной стоимости продукции и производительности близкой к достигаемой в современном массовом производстве при производстве продукта одного наименования. Коэффициент уровня автоматизации труда определяется по объему расходов автоматизированного труда в общей трудоемкости предприятия. Следует отличать уровень от степени автоматизации или механизации труда, которая определяется как отношение численности рабочих, занятых автоматизированным или механизированным трудом соответственно к общей численности промышленно-производственного персонала (ППП). Степень трудоустроенности рабочих ручным трудом определяется отношением численности рабочих занятых ручным трудом к общей численности ППП. Вопрос 34. Компоновка автоматических линий Автоматические линии, предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводов, с широким внедрением трудосберегающей и безлюдной технологии потребность в автоматических линиях непрерывно возрастает. Экономическая эффективность использования автоматических линий достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства. Автоматическая линия представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединенного автоматическим транспортом. Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а также загрузке заготовок в начале цикла и выгрузке изделий в конце него. Причем последние операции все чаще передаются промышленному роботу. Автоматические линии могут быть операционными (для определенного вида обработки) или комплексными (система автоматических линий). Система автоматических линий комплексной обработки – совокупность автоматических линий, обеспечивающих выполнение всех операций, предусмотренных технологическим процессом обработки. Автоматические линии (АЛ) - автоматические системы машин, комплекс основного, вспомогательного и подъемно-транспортного оборудования и механизмов, с помощью которых в определенной последовательности и ритме изготовляется продукция. Основными признаками АЛ является: Выполнение ТП в определенной последовательности без участия человека; Автоматическое перемещение заготовок или деталей транспортными устройствами между отдельными линиями до окончания обработки или сборки предусмотренной ТП линии. Преимущества АЛ в том, что все ТП осуществляются непрерывно. Это обеспечивает сокращение цикла производства, уменьшение межоперационных заделов и незавершенного производства, упрощение планирования, грузопотоки более короткие. Использование АЛ повышает качество изделий, снижает трудоемкость и себестоимость изделия, высвобождает значительное количество персонала, уменьшает производственные площади, улучшает условия труда. Эти преимущества обработки на АЛ выявляются наиболее полно при сравнении с агрегатными станками и оборудованием, работающем разрозненно или в составе поточных линий. В зависимости от назначения, степени автом. и условий работы АЛ имеют различную структуру и конструктивное исполнение. 1. По конструктивному исполнению. Развитие и распространение области применения привело к разнообразию их конструктивных решений. В МС применяют линии с поштучным вводом заготовок и поштучной выдачей обработанных деталей. Для изготовления некоторых исходных материалов и полуфабрикатов МС производства применяют, линии с непрерывной подачей материала и выдачей готовой продукции. При производстве метизов применяют линии с непрерывной подачей материала и поштучной выдачей готовых изделий. Используют также линии с порционной подачей материала и порционной выдачей готовой продукции. По характеру установки обрабатываемых заготовок АЛ делят на: Спутниковые Безспутниковые На линиях первого типа заготовки 1 устанавливают в спутники 2 и передаются транспортным устройством от станка к станку по всей линии.  На линиях спутникового типа заготовки обрабатываются на одном участке, базируется без изменения своего положения на различных станках. Установочными базами служат предварительные или черновые поверхности заготовки. Приспособления-спутники на исходную позицию АЛ возвращаются специальным транспортом, расположенным параллельно линии снизу или сбоку от нее. Количество спутников на линии превышает число рабочих позиций, а сами спутники достаточно сложные устройства, имеющие сложные элементы для перемещения спутников в заданное положение на станках линии. В линиях безспутникового типа автоматизированное транспортирование осуществляется наиболее просто в тех случаях, когда сами заготовки имеют достаточно развитую чисто обработанную нижнюю плоскость или цилиндрическую поверхность, которыми они могут скользить или катиться по направляющим элементам транспортного устройства. Приспособления безспутниковых АЛ выполняют стационарного типа. Они постоянно закрепляются на каждом станке АЛ. Устанавливают заготовки в эти приспособления и удаляют их оттуда после обработки транспортными устройствами, автооператорами по лоткам и другими способами. По расположению транспортных устройств АЛ делят на: Линии со сквозным перемещением заготовок. Несквозным перемещением заготовок. При сквозном перемещении заготовки проходят через рабочие зоны станков. Такие линии наиболее просты по конфигурации. На линиях со сквозным перемещением заготовок обрабатывают крупные корпусные детали и детали в спутниках. При несквозном перемещении заготовки 1 проходят в стороне от расположения зон их обработки. В таких линиях используют дополнительные загрузочные устройства 2, например, автооператоры для перемещения заготовок с транспорта в приспособление и обратно. Это усложняет линию. Линии с безсквозным перемещением заготовок чаще встречаются при обработке деталей типа тел вращения.  По характеру движения заготовок АЛ делят на: Однопоточные Разветвленным потоком. Первые применяют там, где длительность обработки на отдельных позициях линии примерно одинакова. Вторые - в том случае, если на отдельных участках линии длительность обработки из-за технологических условий возрастает, в результате чего необходимо дублирование станков на этих участках.  Так если на позициях 1,2,3 длительность обработки несколько меньше темпа выпуска изделий, то на участке А АЛ будет однопоточной. Если на позициях 4,5,6 длительность обработки больше темпа станки дублируются, и линия на участке В получается разветвленной. Если на последних позициях 7,8 длительность обработки будет меньше темпа, то на участке С ветви сходятся, и АЛ опять становится однопоточной. Большая часть используемых в МС АЛ представляет линии периодического действия. На них обрабатываемые заготовки транспортируются периодически с одной рабочей позиции на другую и во время перемещения не обрабатываются. В АЛ непрерывного действия обрабатываемые заготовки перемещаются непрерывно по всей трассе линии, подвергаясь обработке в процессе перемещения (роторные линии). 5. По типу используемого оборудования АЛ могут включать специальные или специализированные станки и установки, агрегатные станки, станки общего назначения. Основные составные части каждой АЛ: ТО для обработки, приспособления для установки и закрепления заготовки, транспортирующие устройства, загрузочные устройства, механизмы для удаления стружки, средства технического контроля, устройства управления. 6. АЛ бывают не переналаживаемые и переналаживаемые. Не переналаживаемые АЛ компонуются, как правило, из специальных станков, и при переходе на другой продукт требуют значительной реконструкции и как следствие замедления темпа или полной остановки производства. Переналаживаемые АЛ комплектуются из специализированных и универсальных станков, серийно выпускаемых промышленностью. Эти станки могут обрабатывать не одну деталь, а ряд деталей в широком диапазоне форм и размеров. К ним относятся также линии, скомпонованные из нормализованных узлов - агрегатные АЛ. В настоящее время изготовляют автоматические линии для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов, клапанов, гильз, поршней и т.д.) как с автоматической, так и с ручной переналадкой. Подобные автоматические линии или системы автоматических линий называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологии обработки. Список используемых источников 1. Волчкевич Л.И., Ковалев М.П., Кузнецов М.М. Комплексная автоматизация производства. - М.: Машиностроение, 1983. - 270 с. 2. Кузнецов М. М., Волчкевич Л.И., Замчалов Ю.П. Автоматизация производственных процессов. - М.: Высшая школа,1978. - 432 с. 3. Норенков И.П. Введение в автоматизированное проектирование технических устройств и систем. М.: Высшая школа, 1986. 4. Оптимизация проектных решений при комплексной автоматизации массового производства. Проектирование автоматической линии: Методические указания к выполнению СРС, курсовых и контрольных работ для студентов всех видов обучения… - Хабаровск, Хабар. Политехн. ин-т, 1989. - 25 с. |