Размещено на http://www.allbest.ru/

1. Опишите влияние вредных примесей (серы, фосфора, неметаллических включений) на качество стали. Изложите сущность обработки стали синтетическими шлаками

Ответ

Качество стали определяется содержанием вредных примесей.

Основные вредные примеси – это сера и фосфор. Также к вредным примесям относятся газы (азот, кислород, водород).

Сера попадает в сталь главным образом с исходным сырьём – чугуном. Сера нерастворима в железе, она образует с ним соединение FeS – сульфид железа. При взаимодействием с железом образуется эвтектика (Fe + FeS). Поэтому при нагреве стальных заготовок для пластической деформации сталь становится хрупкой. При горячей пластической деформации заготовка разрушается. Это явление называется красноломкостью. Одним из способов уменьшения влияния серы является введение марганца. Эти включения пластичны и не вызывают красноломкости. Содержание серы в сталях допускается не более 0,06%.

Фосфор попадает в сталь главным образом с исходным чугуном, используемым также для выплавки стали. До 1,2% фосфор растворяется в феррите, уменьшая его пластичность. Фосфор обладает большой склонностью к ликвации, поэтому даже при незначительном среднем количестве фосфора в отливке всегда могут образоваться участки, богатые фосфором. Расположенный вблизи границ фосфор повышает температуру перехода в хрупкое состояние (хладноломкость). Поэтому фосфор, как и сера, является вредной примесью, содержание его в углеродистой стали допускается до 0,050%.

Ликвация в стали, впервые обнаруженная русскими металлургами Н. В. Калакуцким и А.С. Лавровым в 1866.

Присутствующие в стали газы – азот, кислород, водород – называют скрытыми примесями ввиду сложности определения их количества. Газы попадают в сталь при её выплавке.

В твёрдой стали они могут присутствовать, либо растворяясь в феррите, либо образуя химическое соединение (нитриды, оксиды). Газы могут находиться и в свободном состоянии в различных несплошностях.

Даже в очень малых количествах азот, кислород и водород сильно ухудшают пластические свойства стали. Содержание их в стали допускается 0,2 – 0,4 %. В результате вакуумирования стали их содержание уменьшается, свойства улучшаются.

Обработка стали синтетическим шлаком

Технология применяется на крупнотоннажных печах емкостью 60 – 200 т в цехах, имеющих специальную печь для выплавки синтетического шлака.

В завалку вводят до 25% чугуна, известь (1,5 – 3,5%) и железную руду (2 – 3%). После расплавления проводят продувку ванны кислородом. Окислительный шлак сливают, в металл водят ферромарганец, рассчитывая на нижний предел содержания марганца в выплавляемой стали, и ферросилиций из расчета введения 0,15 – 0,20% кремния. Далее наводят небольшое количество ( 1% от массы металла) известковистого шлака добавками извести, шамота, плавикового шпата. Восстановительный период, как таковой, отсутствует, вместо него проводиться кратковременная ( 30 мин) доводка, в течение которой сталь доводят до заданных температуры и состава, вводя необходимые легирующие добавки. Раскисление шлака не производят.

Перед выпуском стали из печи сливают 80 – 90% шлака. Далее выпускают сталь в ковш с залитым туда синтетическим шлаком, который обеспечивает рафинирование металла от серы и неметаллических включений. Во время выпуска в ковш вводят ферросилиций и при необходимости ферротитан и феррованадий. Обычно применяют синтетический известково-глиноземистый шлак ( 55% CaO и 45% Al2O3), который заливают в ковш в количестве 4 – 6%.

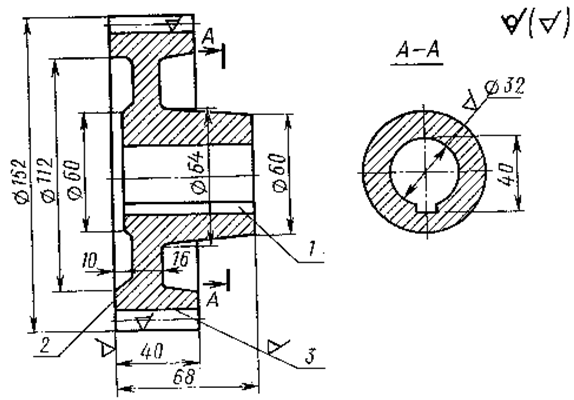

2. По эскизу детали (рис.) разработайте эскиз отливки с модельно-литейными указаниями, приведите эскизы модели, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы методом ручной формовки

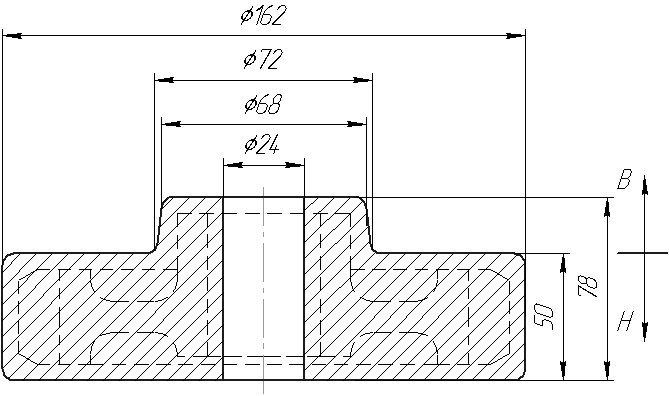

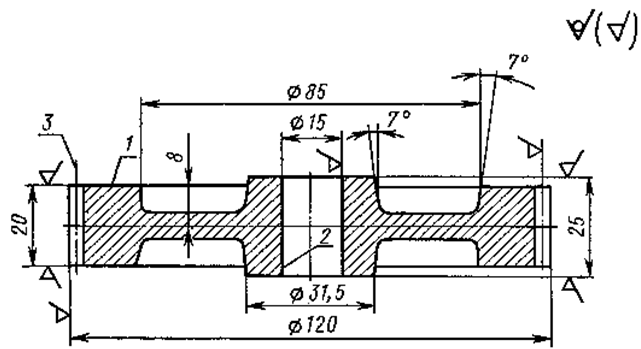

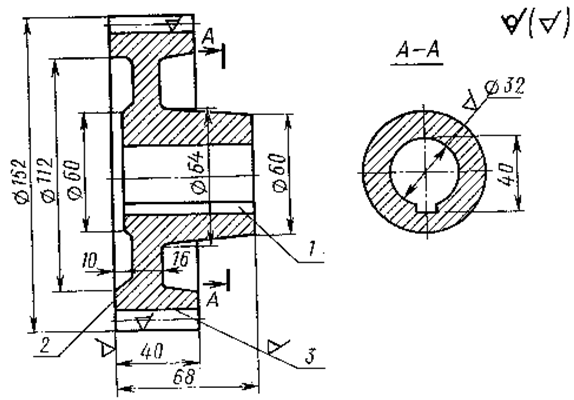

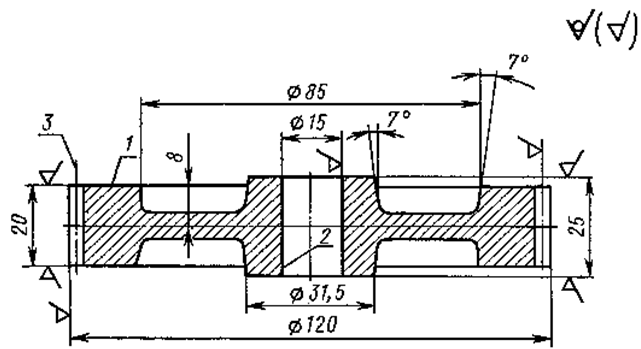

Рис. 1 Колесо (Сталь 45Л)

Решение

При выборе способа изготовления отливок исходят:

1) из технических требований, предъявляемых к изделию (размерная точность, шероховатость поверхности);

2) из технико-экономических показателей (коэффициента использования металла, себестоимости детали);

3) из типа (серийности) производства:

- в единичном, мелкосерийном и серийном производстве применяют литье в песчаные формы, литье по выплавляемым моделям;

- в крупносерийном и массовом производстве применяют литье под давлением, в кокиль, в оболочковые формы, центробежное литье.

Кроме этого при выборе способа литья нужно учитывать:

- возможность обеспечения конфигурации отливки;

- обеспечение качества структуры металла;

- обеспечение механических и технологических свойств;

- возможность последующей термической обработки.

Определяем припуски на механическую обработку фасонных отливок из стали по III классу точности по ГОСТ 26645-85:

диаметр 32 мм – 4 мм;

диаметр 60 мм – 4 мм;

диаметр 152 мм – 5 мм;

высота 40 мм – 5 мм;

высота 68 мм – 5 мм.

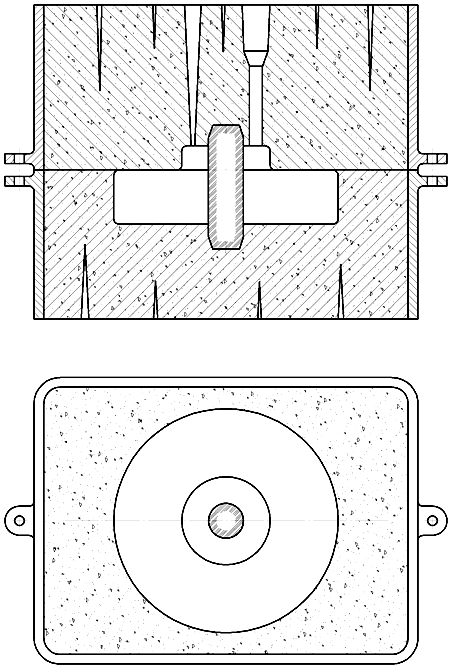

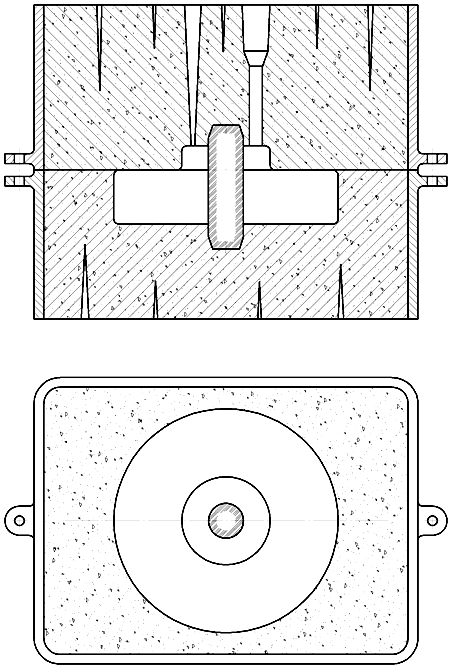

По полученным размерам чертим эскиз отливки (рис. 2).

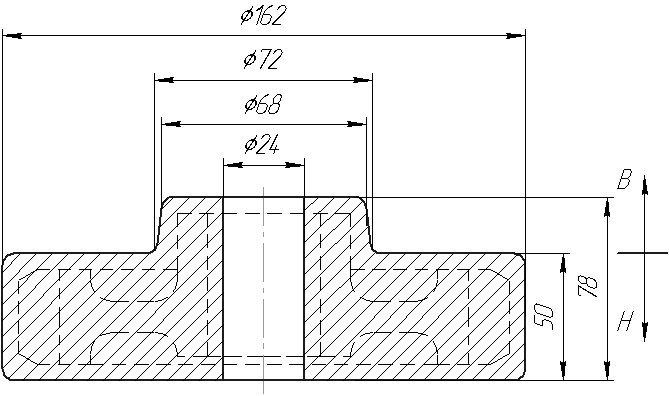

Рисунок 2 Эскиз оливки: 1. Неуказанные предельные отклонения размеров по H14, h14, IT14/2. 2. Неуказанные радиусы скругления 3…5 мм, литейные уклоны 2°. 3. Усадка 2%.

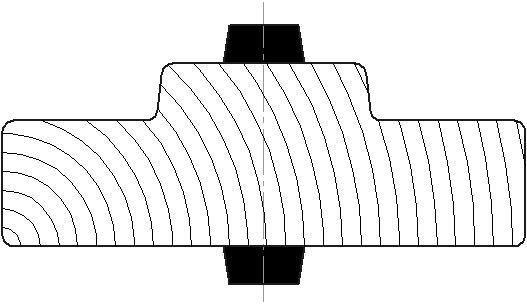

Рисунок 3 Эскиз модели

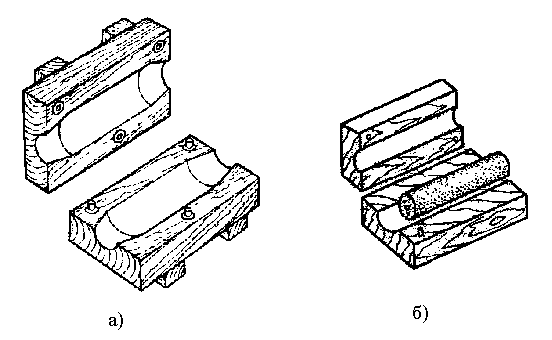

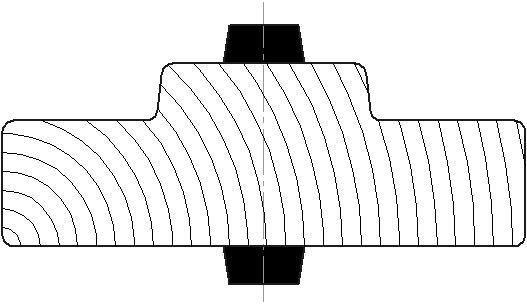

Рисунок 4 Эскиз стержневого ящика и стержня

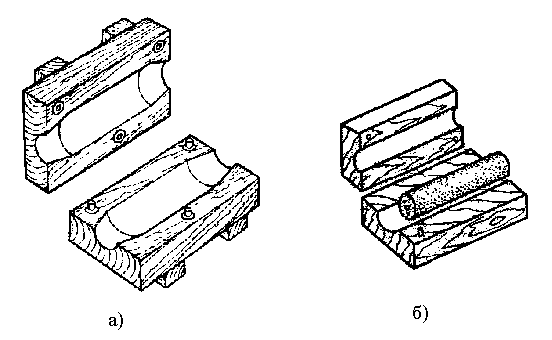

Рисунок 5 Эскиз литейной формы

Последовательность изготовления отливки в

песчано-глинистой форме

Для получения полостей литейной формы, соответствующих наружной конфигурации отливки, применяются модели.

Конструктор отливок обязан учесть процесс формирования структуры при затвердевании отливки, ход усадки, внутренние напряжения, главные приемы формовки, технологии формовки, методы заливки приемы очистки литья и т.п. При конструировании модели нужно стремиться к приобретению отливки с наименьшими внутренними напряжениями. Конструктор модели для отливок обязан сторониться острых углов, так как в них главным образом и концентрируются рыхлость и усадочные раковины. Углы нужно округлять, снабжая равномерное охлаждение.

Необходимо модель так сконструировать, чтобы толщина стенок отливки стала размеренной и чтобы конструкция отливки снабжала возможность питания металлом наиболее вспыльчивых мест, обладающих крупной усадкой (сталь, белый чугун, алюминиевая бронха др.), этот запрос имеет особенное значение.

Достижение размеренного затвердевания и последующего остывания отливки является главным условием уменьшения брака и главной задачей для борьбы с вредными напряжениями в отливке.

Очертания, масштабы и толщина стенок отливки должны быть подобраны так, чтобы целиком была исключена вероятность получения брака по вине неудачных конструкций.

При изготовлении модели вначале по чертежу детали делается чертеж отливки (рис. 2), размеры которой должны быть увеличены по отношению к размерам детали на величину припусков для механической обработки. Чертеж отливки (рис. 2) отличается от детали наличием литейных радиусов и уклонов, необходимых для предохранения песчано-глинистой формы от разрушения при извлечении из нее модели. По чертежу отливки делается чертеж модели (рис. 3), размеры которой по отношению к размерам отливки должны быть увеличены на величину припуска для усадки металла. В верхней части литейной формы предусматриваем четыре отверстия для заливки металла (литники) с воронками (литниковые чаши). Элементы литниковой системы – литниковая чаша, литниковый стояк, шлакоуловители и питатели, образуются также при помощи соответствующих моделей. Жидкий металл из разливочного ковша поступает в литниковую чашу, которая служит для уменьшения ударного воздействия струи и частичного отделения шлака, а затем последовательно заполняет литниковый стояк, канавки шлакоуловителей и питатели. Питатель представляет собой канал (или систему каналов), примыкающий к полости формы и служащий для непосредственного заполнения формы. Воздух и газы, образующиеся при заливке формы жидким металлом, удаляются через выпор.

Одним их важнейших условий получения качественной отливки является правильное устройство литниковой системы. Литниковая система служит для плавного подвода жидкого сплава в полость литейной формы и питания отливок в процессе кристаллизации. Место подвода сплава к отливке во многом определяет ее плотность, внешний вид и образование различных литейных пороков. Выбор литниковой системы, обеспечивающей получение отливок хорошего качества, является наиболее сложной частью литейной технологии. Правильно построенная литниковая система должна обеспечивать хорошее заполнение, формы металлом и питание отливки в процессе ее затвердевания, способствовать получению отливки с точными размерами, без поверхностных дефектов (засоров, ужимин, шлаковых включений и др.), способствовать направленному затвердеванию отливки, расход металла на литниковую систему должен быть минимальным.

Литниковая воронка для мелких отливок и литниковая чаша – резервуар для крупных отливок предназначены для приема струи металла, вытекающего из ковша, и задержания шлака, попадающего вместе с металлом в чашу.

Песчано-глинистые формы изготавливаются сырыми или сухими. Для изготовления мелких тонкостенных отливок применяются сырые формы, а для крупных – сухие.

Литейная усадка большинства сплавов колеблется в пределах 0,7 – 2,2% (углеродистой стали 1,2 – 2,2 %, серого чугуна 0,7 – 1,3 %, силумина 1 – 1,2 %, магниевых сплавов 1 – 1,6%, бронзы 1 – 1,5 %). Так как данную втулку отливаем из чугуна, то усадка составит 0,7 – 1,3%.

Внутренние отверстия в отливке образуются стержнями (рис. 3), установка и фиксация которого в форме обеспечивается фасонными выступами – знаками стержня. Скрепление частей формы перед заливкой осуществляется струбцинами, скобами, наложением грузов или другими способами.

После получения отливки для получения готовой детали производим обработку заготовки на токарно-винторезном станке, а также сверлим отверстия на сверлильном станке согласно размеру чертежа.

3. Приведите характеристику литейных свойств сплавов, укажите их влияние на качество отливки. Изложите принципы конструирования отливок с учетом литейных свойств

сталь литейный шлак сера

Ответ

Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. К основным литейным свойствам сплавов относят: жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение, ликвацию.

Жидкотекучесть – способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести сплавы заполняют все элементы литейной формы. Жидкотекучесть зависит от многих факторов: от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы, свойств формы и т.д.

Чистые металлы и сплавы, затвердевающие при постоянной температуре, обладают лучшей жидкотекучестью, чем сплавы, затвердевающие в интервале температур (твердые растворы). Чем выше вязкость, тем меньше жидкотекучесть. С увеличением поверхностного натяжения жидкотекучесть понижается. С повышением температуры заливки расплавленного металла и формы жидкотекучесть улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму. Наличие неметаллических включений снижает жидкотекучесть. Так же влияет химический состав сплава (с увеличением содержания серы, кислорода, хрома жидкотекучесть снижается; с увеличением содержания фосфора, кремния, алюминия, углерода жидкотекучесть увеличивается).

Усадка – свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Изменение объема зависит от химического состава сплава, температуры заливки, конфигурации отливки. Различают объемную и линейную усадку.

В результате объемной усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки. Для предупреждения образования усадочных раковин устанавливают прибыли – дополнительные резервуары с расплавленным металлом, а также наружные или внутренние холодильники.

Линейная усадка определяет размерную точность полученных отливок, поэтому она учитывается при разработке технологии литья и изготовления модельной оснастки. Линейная усадка составляет: для серого чугуна – 0,8…1,3%; для углеродистых сталей – 2…2,4 %; для алюминиевых сплавов – 0,9…1,45 %; для медных сплавов – 1,4…2,3 %.

Газопоглощение – способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Ликвация – неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод.

Различают ликвацию зональную, когда различные части отливки имеют различный химический состав, и дендритную, когда химическая неоднородность наблюдается в каждом зерне.

4. Перечислите виды листового проката. Перечислите прокатные операции технологического процесса получения листового проката, начиная с указания исходного материала

Ответ

По технологии изготовления листовой прокат делится на прокат листовой горячекатаный, сортамент которого нормируется требованиями ГОСТ 19903-74 и прокат листовой холоднокатаный выпускаемый в соответствие с сортаментом ГОСТ 19904-90.

Листовой металл производится в листах толщиной 0,4 – 160 мм или в рулонах толщиной 1,2 – 12 мм для горячекатаного проката. Для холоднокатаной листовой стали в листах толщиной 0,35 – 5 мм и в рулонах 0,35 – 3,5 мм.

Листовой прокат по точности изготовления выпускается:

повышенной (А) или нормальной (Б) точности для горячекатаного листа;

высокой, повышенной и нормальной толщины (ВТ, АТ и БТ), ширины (ВШ, АШ и БШ) и длины (ВД, АД и БД) соответственно, для холоднокатаной стали.

Оба вида проката подразделяются:

по плоскостности на: нормальной (ПН), улучшенной (ПУ), высокой (ПВ) и особо высокой (ПО);

по характеру кромки делится – на обрезную (О) и необрезную (НО) кромку;

по качеству отделки поверхности листовой металлопрокат разделяется на особо высокой (I), высокой (II) и повышенной (III) отделки для холоднокатаного; повышенной (III) и обычной (IV) отделки для горячего проката.

Листовой металл горячекатаный производится в листах шириной 500 – 3800 мм, длиной 710 – 12000 мм, а также в рулонах шириною 500 – 2200 мм. Холоднокатаный прокат производится в листах шириной 500 – 2350 мм и длиной 1000 – 6000 мм, ширина выпускаемых рулонов 500 – 2300 мм. Масса рулона должна лежать в пределах 1500 – 20000 кг.

Прокат листовой толщиной до 50 мм производится из катаных или непрерывнолитых заготовок. Листы толщиной свыше 50 мм катают непосредственно из слитков или кованых слябов.

В технологический процесс входят следующие основные операции:

подача слябов со склада к нагревательным печам;

нагрев;

подача к рабочей клети стана и прокатка в несколько проходов (пропусков между валками), причем в первые проходы для получения листов требуемой ширины сляб иногда подается в валки поперек или под углом;

правка на роликовых правильных машинах; охлаждение на холодильниках; контроль и разметка;

обрезка продольных кромок;

обрезка концов;

разрезка на листы определенной длины;

термическая обработка (по требованию заказчика или обязательно по технологии);

отправка на склад готовой продукции.

Изделия металлопроката листового могут выглядеть как рулон, полоса, штрипс. Листовой прокат используется в основном в целях промышленного производства, где для скрепления готовых компонентов применяется производство сварочных работ, как пример – автомобилестроение и соответственно такой прокат называется – автолист.

Отдельная категория горячекатаного листа – сталь листовая для судостроения (судосталь). К такому листовому прокату предъявляются повышенные требования по химическим и механическим свойствам.

Толстолистовая сталь применяется в основном в машиностроении для изготовления оснастки и деталей машин и механизмов

Тонколистовая холоднокатаная сталь обычно подлежит дальнейшей обработке, в частности горячим цинкованием или нанесением полимерного покрытия. Такая сталь штампуется или прокатывается в профнастил для увеличения жесткости и получения высококачественного кровельного покрытия.

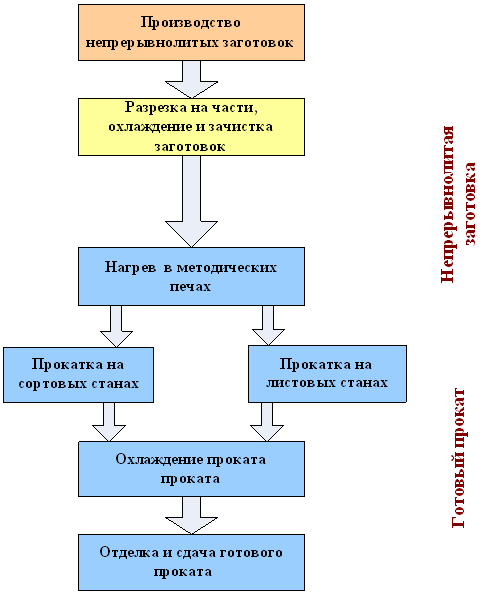

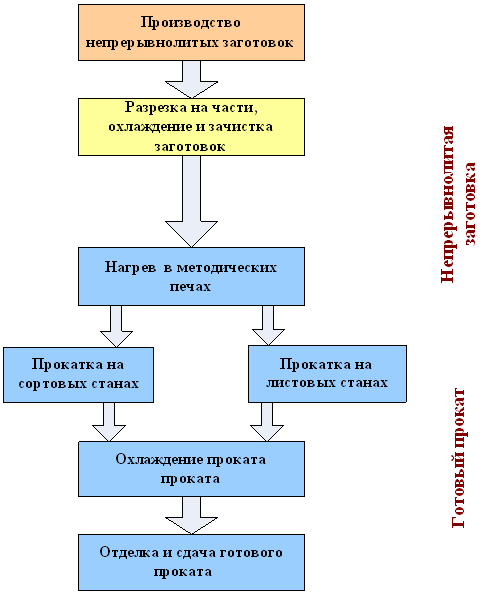

Изделия, относящиеся к категории металлопроката, могут изготавливаться методом горячей и холодной прокатки на прокатных станах металлургических заводов по следующей технологической схеме (рис. 6).

Рисунок 6 Технологическая схема получения металлопроката

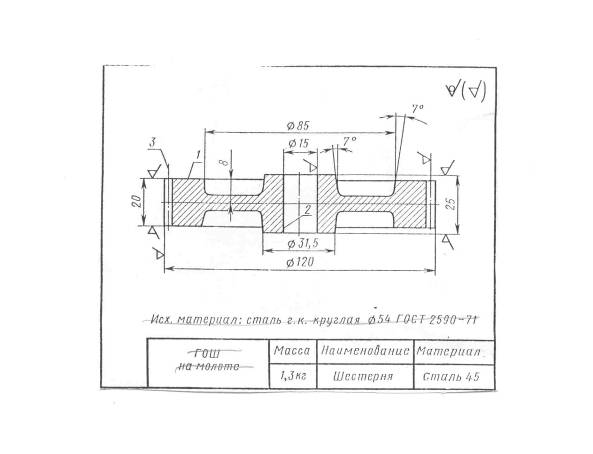

5. По эскизу готовой детали (рис.) разработайте схему технологического процесса получения поковки способом горячей объемной штамповки на паровоздушном молоте. При выполнении работы: 1) описать сущность горячей объемной штамповки и указать область ее применения; 2) изобразить схему молота и описать его работу; 3) установить температурный интервал штамповки и способ нагрева заготовки; 4) составить чертеж поковки и определить ее высоту; 5) перечислить все технологические отходы, определить объем, массу и длину исходной заготовки (диаметр исходной заготовки указан на чертеже задания); 6) выбрать переходы штамповки и привести эскиз инструмента; 7) перечислить операции технологического процесса, необходимые для получения данной поковки, которые выполняют в кузнечном цехе; 8) описать механизацию технологического процесса штамповки.

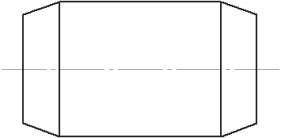

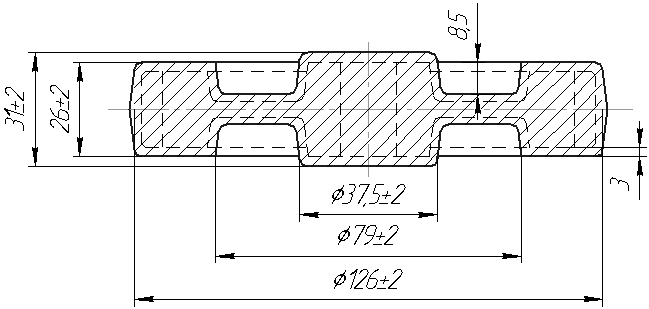

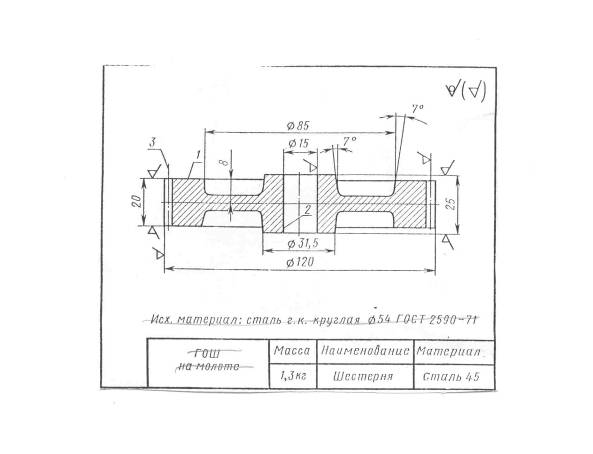

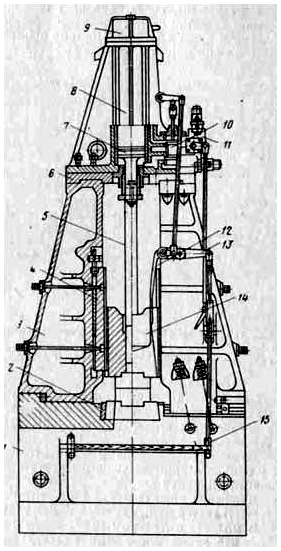

Рис. 7

Решение

Сущность метода горячей объемной штамповки

Горячая объёмная штамповка – это вид обработки материалов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа. Течение металла ограничивается поверхностями плоскостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую плоскость (ручей) по конфигурации поковки.

В качестве заготовок для горячей штамповки в подавляющем большинстве случаев применяют прокат круглого квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные заготовки, хотя иногда штампуют и от прутка с последующим отделением поковки непосредственно на штамповочной машине. Заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, газовой резкой и т д.

По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей объёмной штамповкой можно получать без напусков поковки сложной конфигурации, которые ковкой изготовить без напусков нельзя, при этом допуски на штамповочную поковку в 3 – 4 раза меньше, чем на кованную. В следствие этого значительно сокращается объём последующей механической обработки, штамповочные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше – составляет десятки и сотни штамповок в час.

В то же время штамповочный инструмент – штамп – дорогостоящий инструмент и является пригодным только для изготовления какой-то одной, конкретной поковки. В связи с этим штамповка экономически целесообразна лишь при изготовлении достаточно больших партий одинаковых поковок.

Кроме того, для объёмной штамповки поковок требуется гораздо больше усилий деформирования, чем для ковки таких же поковок. Поковки массой в несколько сот килограммов для штамповки считается крупными. В основном штампуют поковки массой 20 – 30 килограмм. Но благодаря созданию мощных машин в отдельных случаях штампуют поковки массой до трёх тонн.

Горячей объёмной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолётов, железнодорожных вагонов, станков и так далее.

Конфигурация поковок чрезвычайно разнообразна, в зависимости от неё поковки обычно разделяются на группы. Например, штампованные поковки, можно разделить на 2 группы: удлинённой формы, характеризующиеся большим отношением длинны к ширине, и круглые или квадратные в плане.

Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обуславливает существование различных способов штамповки.

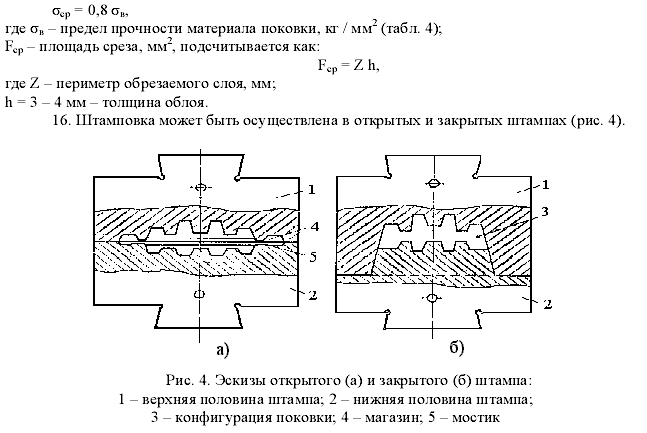

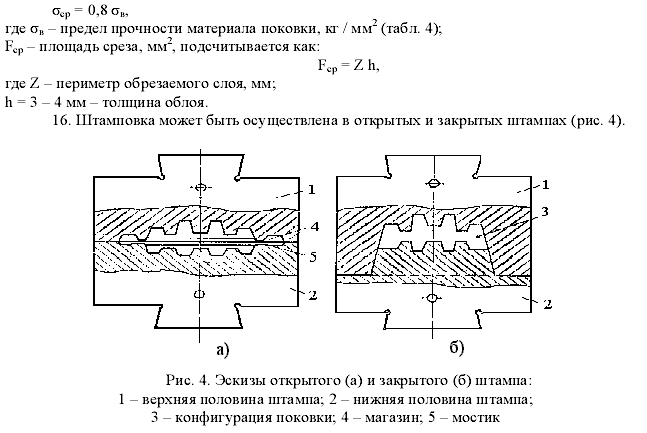

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно признать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых штампах и в закрытых штампах.

Штамповка в открытых штампах характеризуется переменным зазором между подвижным и неподвижным частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент формирования заусенец выжимаются излишки металла, находящийся в плоскости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Заусенец затем обрезается в специальных штампах. Штамповкой в открытых штампах получают поковки всех типов.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остаётся закрытой. Зазор между подвижной и не подвижной частями штампа при этом постоянный и большой, так что образование заусенца в нём не предусматривается. Устройство таких штампов зависит от типа машины, на которых штампуют. Закрытый штамп может быть с одной или двумя взаимно перпендикулярными плоскостями разъёма, то есть состоять из трёх частей.

При штамповке в закрытых штампах надо строго соблюдать равенство объёмов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше нужного. Значит, процесс получения заготовки усложняется, поскольку отрезка заготовок должна сопровождаться высокой точностью. Существенным преимуществом штамповки в закрытых штампах является уменьшение расхода металла, поскольку нет отхода заусениц. Поковки, полученные в закрытых штампах, имеют более благоприятную микроструктуру, так как волокна обтекают контур поковки, а не прорезаются в месте выхода металла заусениц. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших зажимающих напряжениях, чем в открытых штампах. Это позволяет получить большие степени деформации и штамповать малопластичные сплавы.

К закрытой штамповке можно отнести штамповку выдавливанием и прошивкой, так как штамп в этих случаях выполняют по типу закрытого и отхода металла заусениц не предусматривает. Деформирование металла при горячей штамповке вдавливанием и прошивкой происходит так же, как при холодном прямом и обратном выдавливании.

Технологический процесс горячей объёмной штамповки

1. Транспортирование заготовки со склада. Для этого используют любой транспорт.

2. Отрезка заготовки выполняется гидравлическими ножницами усилием 10000 кН при температуре 700 – 4500С.

3. Наладка оборудования. Ручей штампа смазывают специальным раствором.

4. Выборочный контроль размеров заготовки. Проверяют размеры заготовки с помощью измерительных средств.

5. Нагрев. Нагрев производится в печи с газопламенным способом нагрева до температуры 13000С.

6. Горячая объемная штамповка производится после нагрева заготовки в печи до температуры 13000С, а затем подается на ковочные вальцы для предварительной штамповки, после чего получившуюся заготовку кладут в ручей при температуре 1250 – 8000С.

7. После объемной штамповки идет операция обрезки заусенца. Эту операцию производят специальными обрезными прессами с обрезными штампами (например, пресс КА 9536 усилием 4000 кН).

8. Для стали 45 в роли термообработки можно произвести отжиг при температуре 850 – 870 0С, охлаждение с печью. Отжиг снижает твердость и прочность, улучшает обрабатываемость резанием. Измельчая зерно, снижая внутренние напряжения и уменьшая структурную неоднородность, способствует повышению пластичности и вязкости.

9. Правка поковки. Эту операцию выполняют для устранения искривлений осей и искажения поперечных сечений, образующихся при затруднённом извлечении поковок из штампа, после обрезки заусенца, а также после термической обработки. Крупные поковки и поковки из высокоуглеродистых и высоколегированных сталей правят в горячем состоянии, либо в чистовом ручье штампа, либо на обрезном прессе, либо на отдельной машине. Мелкие поковки можно править в холодном состоянии после термической обработки на специальном оборудовании (обычно на фрикционных молотах с доской), в правочных штампах, ручьи которых изготовляют по чертежу холодной поковки.

10. Очистка поковок от окалины. Очистка обеспечивает условие работы режущего инструмента при последующей механической обработке, а также контроль поверхности поковок. Очистку производят несколькими способами: в барабанах, дробью, травлением.

11. Калибровка повышает точность размеров всей поковки или её отдельных участков. Таким образом, последующая механическая обработка ограничивается только шлифованием.

12. Контроль поковки. Контролируют не только готовые поковки, но и изготовление их на всех этапах, начиная от контроля исходных заготовок.

При контроле готовых поковок производят их внешний осмотр, выборочно измеряют геометрические размеры, твёрдость по Бринелю. Размеры контролируют универсальными измерительными инструментами: штангенциркулями, штангенвысотомерами, штангенглубиномерами и др. и специальными инструментами: скобами, шаблонами и контрольными приспособлениями. Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеноскопией.

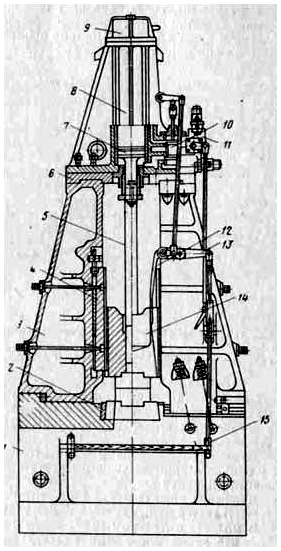

Для изготовления средних и крупных поковок применяются паровоздушные молоты.

От ковочных паровоздушные штамповочные молоты отличаются тем, что у них стойки станины крепятся на шаботе, благодаря чему конструкция штамповочного молота жестче и на нем достигается точное совпадение верхнего и нижнего штампов при ударе; точность движения бабы штамповочного молота обеспечивается значительным удлинением направляющих и возможностью более точного регулирования зазоров; шабот штамповочного молота по сравнению с шаботом ковочного тяжелее, вес его в 20 – 25 раз превышает вес падающих частей, благодаря чему можно получать высокую точность размеров изготовляемых поковок-штамповок; конструкция парораспределения и управления штамповочных паровоздушных молотов обеспечивает автоматическое качание бабы молота на весу и более широкую регулировку силы ударов.

Молотами с весом падающих частей до 9 Т [88,3 кН] управляет ножной педалью штамповщик, без машиниста.

Паровоздушные штамповочные молоты применяют преимущественно для штамповки из проката в многоручьевых штампах.

Устройство паровоздушного штамповочного молота показано на рис. 6. На шаботе смонтированы две литые стойки 3 станины, верхние части которых скрепляются анкерной подцилиндровой плитой 6, образуя жесткую станину.

На шаботе установлена подштамповая подушка 2. На подцилиндровой плите 6 установлен литой цилиндр 8, усиленный ребром жесткости и приливом, внутри которого расположены каналы для подачи энергоносителя.

В цилиндре перемещается поршень 7, насаженный на шток 5, который соединен с бабой 14. Цилиндр закрыт крышкой 9, в которой установлен амортизатор, предохраняющий ее от ударов поршня. Внизу цилиндр закрыт сальниковым кольцом (грундбуксой), состоящим из ряда уплотняющих деталей, в которых скользит шток.

Рисунок 8 Устройство паровоздушного штамповочного молота

Парораспределительное устройство состоит из цилиндрического золотника 10, осуществляющего впуск и выпуск пара или воздуха в цилиндр, и из запорного механизма дроссельного крана 11, подающего энергоноситель к золотнику. Система тяг и рычагов механизма управления обеспечивает при небольшом расходе энергоносителя автоматическое качание бабы молота с помощью саблевидного рычага 12, скользящего по скосу бабы, а педалью 15 и рычагом 13 может осуществляться одновременно полное открытие дросселя и резкий подъем золотника.

Для нанесения удара кузнец-штамповщик нажимает на педаль 15 в тот момент, когда баба идет по направляющим 4 вниз. При сильном нажатии на педаль степень открытия дросселя и подъема золотника будет большой. Поэтому произойдет удар максимальной силы. Таким образом, обученный опытный кузнец-штамповщик, в зависимости от выбора момента и силы нажатия на педаль, может наносить по заготовке удары от самых слабых «прилипающих» ударов до самых сильных.

Для разработки технологии изготовления поковки необходимо составить чертеж поковки, рассчитать массу исходной заготовки, определить длину заготовки.

Рисунок 9 Эскиз детали

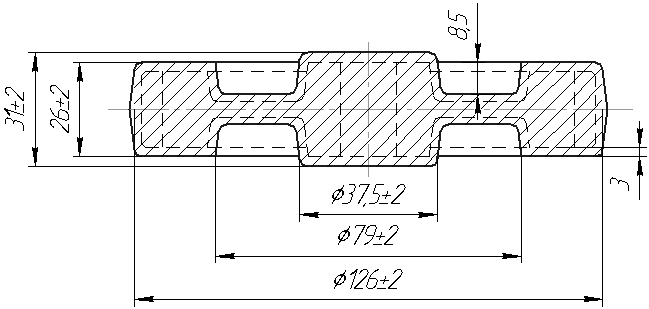

Назначаем припуски на механическую обработку и допуски на номинальные поковочные размеры согласно ГОСТ 7829-70:

диаметр 15 мм – не штампуем;

диаметр 31,5 мм – 6 ± 2 мм, получаем размер 37,5 ± 2 мм;

диаметр 85 мм – 6 ± 2 мм, получаем размер 79 ± 2 мм;

диаметр 120 мм – 6 ± 2 мм, получаем размер 126 ± 2 мм;

высота 20 мм – 6 ± 2 мм, получаем размер 26 ± 2 мм;

высота 25 мм – 6 ± 2 мм, получаем размер 31 ± 2 мм.

Получаем размеры поковки, эскиз которой приведен на рис.

Рисунок 10 Эскиз поковки

Масса металла, необходимая для изготовления поковки:

Массу исходного металла определим по формуле:

где Gисх – масса исходного металла, кг;

Gпок – масса поковки, кг;

Gотх – масса отходов на обсечку и выдру, кг;

Gуг – масса отходов на угар, кг;

Gо – масса облоя, кг.

Потери металла с окалиной (угар) в кузнечном производстве – явление неизбежное. Принимаем, что угар составляет 3% от массы поковки.

Выдра – это отход металла, который образуется при пробивке отверстия в поковке.

Обрубки – неизбежный отход при любом технологическом процессе ковки. Они, как правило, получаются с концов поковки и величина их зависит от форма и размеров сечения. Отходы с обрубков можно принимать в процентах от массы поковки.

В задании отходы с обрубков не принимаются во внимание, так как заготовки изготавливаются в заготовительном цехе из круглого проката на механических ножницах. Значит, потери металла на отходы будут только в виде выдры при пробивке отверстия.

Массу облоя принимаем равной 12% от массы поковки.

Получим

В качестве заготовки выбираем круг стальной горячекатаный диаметром 54 мм по ГОСТ 2590-71.

Определим длину заготовки:

Принимаем длину заготовки  . .

Определим коэффициент использования материала:

Заданная деталь (рис. 7) изготовлена из конструкционной качественной стали 45. Температура начала ковки 1250 °С, конца – 700 °С. Время выдержки заготовки в печи определим по формуле Н.Н. Дорбохотова

где Т – общее время нагрева, включая выдержку, ч;

К – коэффициент, учитывающий степень легирования стали, принимаем равным 10 для углеродистой стали;

α – коэффициент, зависящий от способа укладки заготовок в печи, принимаем равным 2 для плотно уложенных заготовок (серийное производство); Д – диаметр заготовки (размер стороны);

Штамповку детали произведем в открытом штампе (рис.).

Рисунок 11 Эскиз открытого штампа: 1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – конфигурация поковки; 4 – магазин; 5 – мостик

При контроле готовых поковок производят их внешний осмотр, выборочно измеряют геометрические размеры, твёрдость по Бринелю. Размеры контролируют универсальными измерительными инструментами: штангенциркулями, штангенвысотомерами, штангенглубиномерами и др. и специальными инструментами: скобами, шаблонами и контрольными приспособлениями. Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеноскопией. Механизация технологического процесса штамповки

Средства механизации, применяемые в агрегатах штамповочных молотов, приведены в табл. 1, а значения коэффициентов Кп и КТ – в табл. 2. Грузоподъемность рельсовых и безрельсовых манипуляторов, кантователей и посадочных машин при весе падающих частей штамповочных молотов 10; 16 и 25 т составляет соответственно 250; 500 и 1000 кг.

Таблица 1 Средства механизации процессов в агрегатах штамповочных молотов

Средства механизации

|

Назначение

|

Количество единиц в агрегате при степени механизации

|

высокой

|

средней

|

низкой

|

Манипуляторы или перекладчики

|

Подача заготовки в штамп, манипулирование и перекладка из ручья в ручей

|

2

|

-

|

-

|

Сбрасыватели

|

Сбрасывание поковок и заусенца от обрезного штампа

|

2

|

-

|

-

|

Загрузочные механизмы

|

Загрузка нагревательных установок

|

1

|

1

|

-

|

Разгрузочные механизмы

|

Разгрузка нагревательных установок

|

1

|

1

|

-

|

Транспортеры

|

Межоперационные передачи

|

3

|

3

|

-

|

Машины для забивки клиньев

|

Забивка и выбивка клиньев при установке штампов

|

1

|

-

|

-

|

Электрические тележки

|

Установка штампов

|

1

|

-

|

-

|

Однорельсовые пути с ручными кошками

|

Межоперационные передачи, подвеска сокола

|

-

|

1

|

2

|

Таблица 2 Значение коэффициентов производительности Кп и трудоемкости КТ в зависимости от степени механизации

Степень механизации

|

Кп

|

КТ

|

Высокая

|

1,0

|

1,0

|

Средняя

|

0,85

|

1,8

|

Низкая

|

0,7

|

3,5

|

Список использованной литературы

Дриц М.Е., Москалев М.А. Технологии конструкционных материалов и материаловедение. – М.: Высшая школа, 1990.

Изготовление поковок объёмной штамповкой: Лабораторный практикум. ‒ Уфа, 2010. ‒27 с.

Колесов С.Н. Материаловедение и технология конструкционных материалов: Учебник для вузов / C.Н. Колесов. – М.: Высшая школа, 2004. – 512 с.

Пейсахова А.М., Кучер А.М. Материаловедение и технология конструкционных материалов. Учебник. – СПб.: Изд-во Михайлова В.А., 2003.– 407с.

Технология конструкционных материалов и материаловедение: Метод. указания и контрольные задания для студентов машиностроительных специальностей заочной формы обучения для высших учебных заведений / Под ред. Л.Н. Бухаркина. – М.: Высш. шк., 1984. – 87с., ил.

Технология конструкционных материалов: Учебник / Г.А. Прейс, Н. А. Сологуб, И.А. Рожнецкий и др. – К.: Высш. шк., 1991. – 391 с., ил.

Технология конструкционных материалов: учебник для вузов под редакцией А.М. Дальского – М: Машиностроение 1997 – 664 с, ил.

|

Скачать 6.38 Mb.

Скачать 6.38 Mb.

.

.