ТУРИЗМ. Основные задачи деятельности вагоностроительного завода выполнение программы капитального и деповского ремонта пассажирских вагонов, а также изготовления и ремонта их деталей и узлов

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

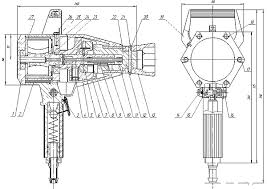

Рисунок 2 - Пневматический гайковерт ПМ-3128 Штатное расписание работников в участке по ремонту тележек Работа производится с 7.30 до 16.45, обеденный перерыв с 12.30 до 13.15, выходные дни: суббота, воскресенье. 15 человек в отделении по ремонту тележек Должность, профессия, разряд, средняя зарплата работников в вагоносборочном участке представлены в таблице 2. Таблица 2 – Штатное расписание работников участка по ремонту тележек

6. Программа ремонта, технически обоснованные нормы времени на единицу ремонта, себестоимость ремонта тележки Планом производственно-финансовой деятельности ВСЗ Гомель запланировано на период январь-декабрь 2019 произвести деповской ремонт на 3522 тележках. В прошлом году за период январь-декабрь 2018 по плану должен был быть произведён деповской ремонт на 3387 вагонах, но фактическое выполнение составило 3605 тележек. Норма времени на ремонт одной тележки – 376,66 человеко-часов. Себестоимость деповского ремонта тележки составляет 767,62 BYN Нормы расхода материалов и запасных частей на единицу ремонтируемой продукции и их стоимость Нормы расхода материалов и запасных частей на единицу ремонтируемой продукции представлено в таблице 3. Таблица 3 - Нормы расхода материалов и запасных частей на единицу ремонтируемой продукции

7.Технологический процесс капитального ремонта тележки ВСЗ Гомель специализировано на деповском, капитальном и капитальном ремонте с продлением срока службы вагонов. Технологический процесс - является главной составной частью производственного процесса. Под технологическим процессом понимается определенная последовательность операций, предусматривающая изменение размеров, вида, формы, состояния или взаимного расположения и соединения предметов труда с целью получения готовой продукции. В вагоностроении и вагоноремонтном производстве применяются разнообразные технологические процессы. Наиболее типичные из них предусматривают в конечном результате: изменение формы предметов труда с помощью литья, ковки или штамповки; соединение нескольких деталей и изменение их взаимного расположения с помощью сварки, пайки, клепки или болтовых соединений; изменение формы и размеров деталей обработкой на металлорежущих станках или слесарным инструментом; изменение свойств металлов при термической обработке; изменение вида и свойств металлов с помощью анодирования, хромирования, никелирования и так далее; изменение внешнего вида деталей благодаря окраске и так далее. При плановых видах ремонта вагонов ремонт тележек производят в специальном тележечном отделении депо или тележечном цехе завода. Выкаченные из - под вагона тележки подают на позиции ремонта с помощью транспортера или мостовым краном. Тележки перед ремонтом должны быть обмыты и разобраны. Все детали тележек очищают от грязи, ржавчины и разрушенного защитного покрытия. При наличии в пазах, канавках резьбы остатков загрязнений их необходимо удалить вручную с применением жестких волосяных щеток, деревянных и пластмассовых скребков и моющих препаратов типа МС - 15 концентрации 20 г/л при температуре 40 - 45 С. Подготовленные детали должны быть осмотрены и обмерены шаблонами с целью выявления дефектов и недопустимых износов. При визуальном осмотре обращают внимание на вздутие краски, риски, задиры, забоины, указывающие на возможные дефекты под ними. Наиболее ответственные детали пассажирской тележки подвергают испытанию на растяжение и неразрушающему контролю. Испытанию на растяжение подлежат подвески (в сборе) центрального подвешивания (тяги, серьги, валики) тележек Магнитопорошковому контролю подвергают: серьги, тяги подвесок, валики люлечного подвешивания, тяги продольного поводка, предохранительные болты поддона, шкворни, сварные швы кронштейнов для гидравлических гасителей колебаний и подпятники. Все неисправные детали должны быть отремонтированы или заменены на исправные. Ремонт пассажирских тележек организуют поточным или поточно - конвеерным методами. Применение поточно - конвеерных линий позволяет максимально механизировать технологические процессы, повысить производительность труда и качество ремонта. Для выполнения технологического процесса используется различные средства: 1. Технологическое оборудование - орудия производства (станки, прессы, домкраты, подвесные конвейеры). 2. Технологическая оснастка - средства производства для выполнения определенной части технологического процесса (приспособления, инструменты, штампы, калибры). Для тележек модели 68-875 пассажирских вагонов характерно то, что при каждом технологическом процессе руководствуются неукоснительному выполнению всех разработанных технологических документов при выполнении операции ремонтов. Тележки модели 68-875 пассажирских вагонов ремонтируют в депо и вагоностроительных заводах, до восстановления всех изношенных и повреждённых деталей до размеров, предусмотренные в соответствующими правилами. При плановых видах ремонта вагона тележку разбирают полностью, а при технической ревизии и случайном текущем ремонте - лишь в объёме, необходимом для устранения. Тележку подат на путь для предварительной разборки, где с неё демонтируют предохранительные устройства карданного вала карданный вал, генератор, редуктор и далее подают к моечной машине. Для обмывки тележек пассажирских вагонов на вагоноремонтных предприятиях получила большое распространение однокамерная моечная машина проходного типа. Тележка поступает в рабочую зону, где с нее смываются грязь, смазка и отслоившаяся краска струями горячего моющего раствора. Затем тележка перемещается, где ополаскивается чистой водой. В обеих зонах смонтированы гидранты, которые состоят из нескольких трубчатых рам с насадками, охватывающих тележку по попереченому контуру. Гидрант, состоящий из шести таких рам, подвешен при помощи катков на рельсы, по которым он совершает продольные возвратно-поступательные перемещения для создания дополнительного гидродинамического воздействия. Гидрант состоит из пяти неподвижных рам. Загрязненный моющий раствор по сливному лотку стекает в сточный резервуар, откуда насосом через гидроциклоны перекачивается в баки осветленного раствора, находящиеся наверху машины. В баках раствор подогревается и снова подается насосом в моющий гидрант, совершая циркуляцию по замкнутому циклу. Ополаскивающая вода стекает в бункер, откуда забирается для повторного использования. Подача тележек в камеру машины и перемещение их внутри камеры осуществляется кабестаном. Продолжительность обработки тележки в каждой зоне 25 мин. Тележка подаётся на стенд для сжатия пружин центрального рессорного подвешивания, здесь с тележки демонтируют гаситель колебаний, поводки, стежки и скобы центрального рессорного подвешивания, детали буксового подвешивания, снимают пружины центрального рессорного подвештвания, снимают центральное рессорное подвешивание и устанавливают вместо них технологические серьги. Тележку поднимают и выкатывают колёсную пару, детали буксового подвешивания укладывают в тарные ящики. Тележку опускают и снимают технологические серьги, поднимают раму тележки, пружины складывают в корзины и отправляют в ремонт. Рамы, надрессорную балку подают на позицию ремонта, с рамы демонтируют тормозные траверсы с башмаками, тормозные тяги, вертикальные рычаги и срамы тележки демонтируют подвески затяжек вертикальных рычагов. Переворачивают раму на 180° (шпинтонами вверх), снимают скобы тормозной рычажной передачи и шпинатное. Раму осматривают и производят дефектоскопию феррозондовым дефектоскопом. Зачищают до металлического блеска места коррозии определяют объём ремонта и производят сварку. После сварки производится вихретоковая дифектоскопия. Таким же образом производят ремонт надрессорной балки. Ремонт центрального рессорного подвешивания и буксового производят на отдельных местах и подают отремонтированные детали на позицию сборки тележки. Раму устанавливают на тумбы, на раму устанавливают шпинтоны, проверяют правильность их установки путём измерения расстояния между шпинтонами вдоль поперёк и по диагонали. Установить предохранительные скобы тормозной рычажной передачи на раму тележки. Перевернуть раму тележки на 180° (шпинтонами вниз) и устанавливают на раму тормозную рычажную передачу. Производят предварительную сборку центрального рессорного подвешивания, устанавливают поддон, на него подбирают пружины центрального рессорного подвешивания по группам, группы указаны на бирках, на 1 поддон устанавливают пружины 1 группы. На пружины устанавливают надрессорную балку, а на надрессорную балку раму тележки с тягами подвесок. Производят предварительную сборку буксового подвешивания. Устанавливают раму с предварительно собранным центральным рессорным подвешиванием и надрессорной балкой на колёсную пару. Подают тележку на стенд для сжатия пружин, пружины сжимают и устанавливают вместо технологических серег серги центрального рессорного подвешивания. Подают тележку на позицию окончательной сборки, где на неё устанавливают гидравлический гаситель, генератор, привод генратора, подпятники, горизонтальные скользуны смазываю графитовой смазкой, устанавливают поводки и подают тележку на окраску. Основными требованиями к отремонтированной тележки модели 68-875 предъявляются согласно соблюдению установленных допусков на зазоры между деталями тележек и вагонов, поэтому тележкам после ремонта предъявляют в основном требования к зазорам и размерам. Отремонтированные детали должны иметь следующие требования к зазорам и размерам: 1. Зазор опорной кромки пятника и подпятника - не менее 9 мм 2. Зазор между надресорной балкой и рамой - не менее 25 мм 3. Суммарный зазор между вертикальными скользунами с одной стороны 30 мм 4. Не допускается зазор между шпинтонов и втулкой 6. Наличие зазоров между поддоном и резиновой шайбой 7. Достаточное затяжка резиновых пакетов повадка 8. Допускается расстояние между рамой и буксой не менее 56мм 9. Иметь суммарный зазор вертикальных скользунов 25мм 10. Зазор между предохранительной скобой и крюком поддона - не более 50-60мм Завершается процесс ремонта тележек внешним осмотром всех деталей и частей тележек и вагонов. После подкатки тележки под вагон проверяют положение деталей двойного подвешивания и состоянием всех трущихся деталей под нагрузкой. В ходе ремонта промежуточной проверки качества выполняемых работ подвергаются все детали тележек. Её проводят мастера бригадиры, а так же работники отделов технического контроля на вагоноремонтных заводах. Проверку выполняют с применением шаблонов и других средств измерений. Производят проверку: - положения надресорной балки и гасителя колебания. - смазанности трущихся частей: подпятник, скользун и люльки. - соответствия сварочных работ с техническими условиями. - деталей, подвергавшихся освидетельствованию или ревизии. - постановки клейма - трафарета или бирок о дате и месте производства работ. При испытании узлов тележки под нагрузкой выявляют неправильную сборку и крепление деталей при монтаже, вычисляют соосность пружин и их отклонение, обработку отремонтированных сварных швов и наплавок на детали сварных узлов тележки. А затем тележку направляют в специальные цеха для остаточного её докрашивания. 8. Требования безопасности к производственному персоналу и индивидуальные средства защиты Правильная организация ремонта тележек должна обеспечить безопасное выполнение всех работ. Это достигается за счет применения на всех этапах ремонта исправных средств механизации и технологической оснастки, а также строгого соблюдения требований техники безопасности. Бригады и работники тележечных отделений проходят периодические инструктажи по безопасным методам работы и своевременно сдают испытания в знании инструкций по технике безопасности и производственной санитарии. Подкатка и выкатка тележек из-под вагона производиться под руководством мастера или бригадира. Расстояние между тележкой и выступающими частями рамы и другого оборудования поднятого вагона должно обеспечить свободную подкатку и выкатку тележек. Транспортировка тележек должна быть механизирована. При подкатке и выкатке тележек не допускается находиться на тележке и на пути ее перемещения, а также размещать детали вагонов в непосредственной близости от перемещаемой тележки. После установки тележек на путях следует подклинить колесные пары с обеих сторон. Работы по разборке, сборке и перемещению литых деталей тележек должны выполняться с помощью стендов - кантователей, грузоподъемных механизмов или специального оборудования. Оборудование перед началом работ должно быть осмотрено. При этом обращают особое внимание на исправность захватов, зажимов и предохранительных устройств. Грузоподъемные краны, захваты, чалочные приспособления не разрешается применять, если истек срок их службы до очередного освидетельствования. Нагрев заклепок фрикционных планок должен производиться на электрогорнах. Перебрасывания нагретых заклепок не допускается. Устанавливать заклепки следует с применением гидравлических скоб. При работе с феррозондовыми, вихретоковыми и магнитопорошковыми дефектоскопами следует пользоваться соответствующими руководствами по их правильной и безопасной эксплуатации. Переносные светильник должны иметь напряжение не более 36 В. В тележечном отделении на видном месте должна быть вывешена инструкция по технике безопасности. Охрана труда - это система законодательных, социально-экономических лечебно-профилактических, санитарно-гигиенических мероприятий по созданию условий, обеспечивающих безопасность, сохранение здоровья и жизни человека в процессе труда. В целях контроля за соблюдением требований охраны труда в каждой организации создаётся служба охраны или имеется должность специалиста по охране труда. Основными направлениями государственной политики в области охраны труда являются: - обеспечение приоритета сохранения жизни и здоровья работников; - принятие законов и других нормативных актов об охране труда; - государственное управление охраной труда; - государственный контроль и надзор за соблюдением требований охраны труда; - учёт и расследование несчастных случаев; - защита законных интересов работников; - финансирование мероприятий по улучшению условий труда. Работодатель обязан обеспечить: 1. безопасность работников при эксплуатации сооружений, оборудования, инструментов; 2. условия, труда на рабочем месте, которые соответствуют нормам охраны труда; 3. режим труда и отдыха работников; 4. применение средств индивидуальной защиты; 5. обеспечивать спецодеждой и средствами индивидуальной защиты; 6. обучение безопасным методам работы; 7. проведение инструктажа и медосмотров 8. наличие нормативных правовых актов по требованиям которых содержат основы охраны труда. В свою очередь каждый работник имеет право на: 1. обеспечение средствами индивидуальными средствами защиты 2. обязательное страхование от несчастных случаев; 3. отказ от выполнения работ от возникновения опасных для его здоровья и жизни; 4. рабочее место, которое соответствует требованиям охраны труда 5. обучение безопасным методам труда за счёт средств работодателя; 6. обращение в органы государственной власти или к работодателю по вопросам охраны труда; 7. компенсации установленные законом и коллективным договором. Охраной труда предусмотрено ограничение применения труда женщин и лиц в возрасте до 18 лет на тяжёлые работы и работы с вредными и опасными производствами. Так же существуют следующие виды инструктажей: Вводный инструктаж по охране труда и пожарной безопасности Первичный инструктаж по охране труда Повторный инструктаж по охране труда (периодический) Внеплановый инструктаж по охране труда Целевой инструктаж по охране труда Общие требования безопасности» обеспечиваются: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||