ОСОБЕННОСТИ КРЕПЛЕНИЯ СКВАЖИН В ИНТЕРВАЛАХ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОД. реферат Смирнов. Особенности крепления скважин в интервалах многолетнемерзлых пород

Скачать 131.24 Kb. Скачать 131.24 Kb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «ТЮМЕНСКИЙ индустриальный УНИВЕРСИТЕТ» ИНСТИТУТ ГЕОЛОГИИ И НЕФТЕГАЗОДОБЫЧИ КАФЕДРА «Бурение нефтяных и газовых скважин» Реферат Дисциплина: «Технология строительства скважин в осложненных условиях» Тема: «Особенности крепления скважин в интервалах многолетнемерзлых пород»

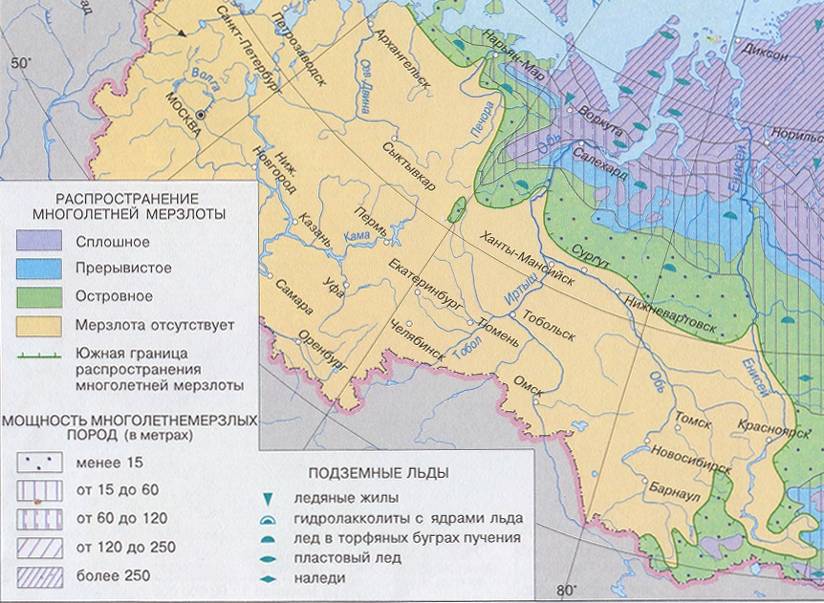

Тюмень, 2021г. ВВЕДЕНИЕПроблема разбуривания интервалов, характеризующихся наличием в геологическом разрезе многолетнемерзлых пород (ММП) – верхней части земной коры, температура которой долгое время (от 2—3 лет до тысячелетий) не поднимается выше 0 °C – уже многие годы является одной из ключевых в западно-сибирском бурении на нефть и газ.  Рисунок 1 – Распространение районов ММП В настоящее время, в связи с перемещением буровых работ все дальше от центральной части России в районы Западной Сибири и Крайнего Севера, характеризующиеся наличием в геологическом разрезе многолетнемерзлых пород (ММП), глубиной порядка 500 м и колебанием температуры пород от 0 до – 8°С, создающих специфические осложнения при бурении и цементировании скважин. Цементирование скважин представляет собой сложный технологический процесс закачки тампонажного раствора в заколонное пространство, а цементирование кондуктора – специальной обсадной колонны, призванной разграничить влияние скважины на ММП, и наоборот. От качества крепления скважин, зависит долговечность их работы. Поэтому все большую актуальность приобретает задача качественного цементирования интервалов залегания ММП. Промысловый опыт крепления скважин в районах распространения ММП в верхних интервалах при использовании стандартных методов цементирования и обычного портландцемента приводит к нарушению теплового баланса в интервале этих пород, что приводит к необратимым последствием в виде растепления ствола скважины, образования фильтрационных каналов и уменьшения прочности цементного камня по сравнению с начальными значениями. К одному из наиболее распространенных и тяжелых осложнений относится смятие обсадных колонн. При не подъеме тампонажного раствора до устья скважины или долго схватывающихся, седиментационно-неустойчивых тампонажных растворах проявляются сминающие усилия в заколонном пространстве, вызванные промерзанием больших водосодержащих объемов в междуколонном пространстве. Поэтому, для успешного крепления обсадных колонн в зоне расположения ММП, необходимо использовать быстротвердеющие, безусадочные, седиментационно-устойчивые тампонажные растворы. 1. Характеристика многолетней мерзлотыОсновными характеристиками ММП, от которых зависит степень осложнения условий строительства скважины, являются категория распространения (сплошное, прерывистое, островное), вид криогенной структуры (массивная, слоистая, сетчатая) и степень льдистости. Вопрос льдистости ММП изучен наименее всего, составлены лишь общие представления. Например, известно, что в Тюменской области льдистость ММП в интервале 0-30 м составляет 40-60%, причем наибольшая льдистость соответствует глубине 30-50 м. По вертикали ММП подразделяются на три слоя: 1. Слой сезонного оттаивания и промерзания мощностью до 5 метров. Температура слоя колеблется от плюсовой (среднелетней), до наиболее низкой минусовой (среднезимней). В результате сильных изменений (фазового состояния) этого слоя отмечаются сезонные пучения и осадки грунтов. 2. Слой годовых колебаний температур мощностью до 30 метров. Как правило, этому слою присуща наибольшая льдистость, постоянство отрицательных температур в нижней части слоя (до минус 4-5 градусов С) и сезонные колебания отрицательных температур в основной части слоя от 0 градусов С до минусовых температур, тяготеющих к среднезимним. 3. Многолетнемерзлая толща (вечная мерзлота). Характеризуется постоянством отрицательных температур, не зависящих от сезонных колебаний температур на дневной поверхности. Наиболее низкие температуры обычно характерны для верхней части толщи (до минус 4-5 градусов С). По мощности эта толща составляет основную и наибольшую часть разреза многолетней мерзлоты. В составе ММП может находиться незамерзающая вода с различной степенью минерализации. Количество этой воды зависит от температуры, вещественного состава и солености. Например, считается, что тонкодисперсные мерзлые глины могут содержать незамерзшую воду даже при температуре минус -50 градусов С. 2. Осложнения при физико-химическом воздействии на ММППри бурении в интервалах распространения ММП сцементированные льдом песчано-глинистые отложения разрушаются и легко размываются потоком бурового раствора. Это приводит к интенсивному кавернообразованию и связанным с ним обвалам и осыпям горных пород. При этом наиболее интенсивно разрушаются породы с низкой льдистостью и слабоуплотненные породы (из-за невысокой теплоемкости пород). В разрезах ММП наиболее неустойчивы породы в интервале 0-200 м. При традиционной технологии бурения фактический объем ствола в них может превосходить номинальный в 3-4 раза. В результате разрушения ММП в ряде случаев происходит проседание кондуктора и направления, а иногда вокруг устья скважины образовываются целые кратеры, не позволяющие вести буровые работы. В интервале ММП трудно обеспечить цементирование и крепление ствола из-за образования застойных зон бурового раствора в больших кавернах, откуда его невозможно вытеснить тампонажным раствором. Зачастую цементирование получается односторонним при несплошном цементном кольце, что создает условия для межпластовых перетоков и смятия колонн. Для предупреждения кавернообразования, разрушения устьевой зоны, осыпей и обвалов при бурении скважин в ММП, буровой промывочный раствор должен отвечать нескольким требованиям: Обладать низким показателем фильтрации; Содержать количество солей, равновесное с жидкостью в ММП; Создавать на поверхности льда в ММП плотную непроницаемую пленку; Обладать низкой эрозионной способностью; Иметь низкую удельную теплоемкость; Образовывать фильтрат, не создающий с жидкостью породы истинных растворов; Быть гидрофобным к поверхности льда. 3. Осложнения при тепловом взаимодействии скважины с ММПБурящаяся скважина вступает с окружающими мерзлыми породами не только в физико-химическое взаимодействие. Чаще наиболее важным фактором, влияющим на устойчивость стенок ствола скважины в ММП, является тепловое воздействие. Имеющий обычно положительную температуру буровой раствор расплавляет лед в примыкающих к скважине ММП, в результате чего стенка скважины теряет устойчивость и разрушается. Чем выше температура бурового промывочного раствора, тем интенсивнее процесс кавернообразования, осыпей, обвалов и поглощений при проходке ММП. Принципиальным моментом является необходимость перекрытия кондуктором всей зоны ММП не менее чем на 50 метров ниже. Например, если ММП находятся на глубине до 300 метров, то башмак кондуктора должен быть опущен не менее чем на 350 метров. Также важно перед кондуктором спустить направление глубиной не менее 20-30 метров с его обвязкой желобной системой. Это связано с необходимостью предохранения устья скважины от размыва при бурении под кондуктор. Проблемы строительства скважин в районах распространения ММП порой не прекращаются после их закрепления колонной (кондуктором). При длительных остановках или при использовании охлажденных ниже 0 °C буровых растворов происходит обратное промерзание растепленных скважиной ММП и бурового раствора, находящегося в кавернах. В результате возникает огромное, неравномерное по периметру внешнее давление на обсадную колонну, приводящее в ряде случаев к её слому. Еще одной проблемой при эксплуатации скважин в зоне ММП может являться повышенное гидратообразование. Причем, при остановках скважины может происходить ее полная блокировка газогидратами. Газогидратами называют кристаллические соединения, образующиеся при определённых термобарических условиях из воды и газа. Если рассматривать с научной стороны, то газогидрат — это несколько молекул воды, удерживающих внутри своего соединения молекулу метана или другого углеводородного газа. Горные породы, слагающие разрез скважины ниже распространения ММП, имеют положительную температуру, увеличивающуюся по мере углубления забоя. Например, на глубине 3000 метров температура горных пород может достигать +80 — +100°C. Нагретый на этой глубине циркулирующий буровой раствор нагревает приствольную зону ММП за кондуктором и растепляет ее. Обсадная колонна в зоне ММП может подвергаться многократному растеплению и промерзанию. В результате отмечаются как случаи повреждения кондукторов, так и случаи проседания их вглубь скважины. Также имеет место протаивание, размыв ММП и низкотемпературных талых пород (НТП) за направлением, кондуктором, проникновение БР в затрубное пространство, в том числе соседних близкорасположенных скважин при бурении с поглощением БР с частичной или полной потерей его циркуляции в стволе, грифонообразовании; выбросы БР, воды, газа из-за наличия зажатых между мёрзлых вод и пропластов гидратов и т.д. Решение проблемы растепления зоны ММП состоит, с одной стороны, в учете этого явления при расчете прочностных характеристик обсадных колонн на смятие внешним давлением, а с другой — регулирование температуры нагнетаемого в скважину бурового раствора до значений, близких к температуре плавления льда, скрепляющего частицы ММП. Для предотвращения кавернообразования используются следующие рекомендации: Использование для бурения ММП охлажденных до температуры плавления льда буровые растворы (практически, их температура должна быть не выше +0,5°C); Сведение к минимуму способности буровых растворов растворять лед; Соблюдение умеренных скоростей циркуляции бурового промывочного раствора в кольцевом пространстве скважины. Кроме названных, проблем, связанных с бурением толщи ММП, могут возникнуть следующие осложнения, относящиеся к операции крепления скважины: Интенсивное кавернообразование (Кк>1,5) в интервалах залегания ММП и низкотемпературных талых пород (НТП) является причиной, по которой расчет необходимого количества цемента может быть затруднен в связи с неопределённым объемом кольцевого пространства между стенками скважины и обсадной колонной; Недопуск обсадных колонн до проектной глубины, неподъём цемента за направлением, кондуктором, разгерметизация резьбовых соединений, смятие обсадных колонн, насосно-компрессорных труб в случае обратного промерзания при длительных простоях, консервации скважин; Примерзание спускаемых обсадных колонн к стенке скважины в интервале залегания ММП в зимний период. 4. Параметры тампонажных системИтак, для борьбы с названными осложнениями, мы можем применить два основных способа – это использование технологических жидкостей, стойких к низким температурам, а также ускорение затвердевания цемента. Для реализации последнего способа в растворы добавляют так называемые «ускорители процессов схватывания и твердения». К параметрам тампонажных систем, количественное изменение которых часто вызывается потребностью технологии или особенностями скважинных условий, относятся: Время загустевания или сроки схватывания; Реологические свойства; седиментационная устойчивость (для тампонажных растворов) ; механическая прочность, проницаемость, коррозионная устойчивость, адгезии к горным породам и трубам (для тампонажного камня). Как правило, реагенты и материалы, вводимые в тампонажные системы, оказывают комплексное воздействие и изменяют одновременно несколько параметров. Некоторые реагенты при одних условиях изменяют свойства тампонажных систем в одном направлении, а при других условиях влияние тех же реагентов может быть противоположным. Кроме того, один и тот же реагент при различных дозировках может вызывать противоположный эффект. Все применяемые при тампонировании скважин химические реагенты подразделяются на: Ускорители схватывания и твердения: хлориды кальция, натрия, калия и алюминия, сульфаты натрия и калия, углекислые калий и натрий, едкий натр, кремнекислые натрий и калий (жидкое стекло), нитраты натрия и кальция, нитрит-нитрит кальция, нитрит-нитрит-хлорид кальция, нитрат кальция с мочевиной, мочевина, нитрит-нитрит-сульфат натрия, сульфаниловая кислота, триэтаноламин, нитрат натрия, мелассы; Замедлители схватывания и твердения: винная кислота и ее соли, борная кислота, хромпик, гипан, окзил, КССБ, СДБ, ФХЛС, ПФЛХ, сульфированный нитролигнин, карбокси-метилцеллюлоза, гексаметафосфат и нитрофосфат, КДБ, ПАД-3; Пластификаторы (разжижители): С-3, 10-03, СДБ, КССБ, ПАЩ, ВЛХК, этилсиликонат натрия, метилсиликонат натрия, СПД, мылонафт, НЧК, ПФЛХ, ФХЛС, сульфированный нитролигнин, нитролигнин, окзил, синтан-5 и синтан ПЛ, Д-4 и Д-12, гексаметафосфат и нитрофосфат, ВРП, ГИФ-1, хромпик, высокомолекулярный поливинилпирролидон; Понизители водоотдачи: гипан, СДБ, КССБ, ПФЛХ, ФХЛС, карбоксиметилцеллюлоза, полиоксиэтилен, бентонитовая глина, сульфированный нитролигнин, поливиниловый спирт, метас, полиакриламид, К-4, метилцеллюлоза, оксиэтилцеллюлоза, декстрин, модифицированный крахмал; Пеногасители: НЧК, окисленный нитролатум, соапсток, ЖЖГ, PC, кальциевый мылонафт, флотомасло, полиметилсилоксан, скрубберный конденсат, Т-66, стеарокс-6, АГ-2, АГ-3, НГВ-1, полиамид, стеарат алюминия, ПЭС, ОКП-50, СЖК, ВМС, ВМС-12, П-79, сивушное масло, карболениум. 5. Быстротвердеющие смесиБыстротвердеющие тампонажные растворы зависят от скорости реакции гидратации, – это реакция взаимодействия химических веществ и воды, – приводящих к загустеванию и твердению тампонажного раствора. Скорость реакции гидратации зависит от состава связывающего вещества, концентрации, температуры и давления. Также при протекании реакции гидратации выделяется большое количество тепла, которое может привести к размораживанию льда и как следствие к перераспределению влаги в породе через неокрепшее цементное кольцо. С увеличением удельной поверхности цемента увеличивается поверхность реакции гидратации, а также и ее скорость. В результате ускоряется появление новообразований. Кроме того, с повышением дисперсности цемента при постоянном водотвердом отношении уменьшается расстояние между ними, и в системе раньше образуются «стестенные» условия, приводящие к образованию коагуляционной и кристаллизационной структур. На этом действии основано получение быстротвердеющих портландцементов, имеющих удельную поверхность в 1,5–2,0 раза большую по сравнению с обычными цементами. В то же время слежавшиеся, комковатые цементы отличаются замедленными сроками твердения [1]. Давление оказывает гораздо меньшее влияние на свойства цементного камня и тампонажных растворов. Увеличение давления способствует более быстрому проникновению воды в глубинные участки частиц вяжущего и ускорению их гидратации. По этой причине с ростом давления несколько возрастает консистенция тампонажного раствора и сокращаются сроки его загустевания и схватывания. При изменении температуры, сильно меняется скорость растворения, отсюда следует, что и скорость растворения связывающего вещества тоже будет меняться, как и скорость твердения и загустевания раствора. Поэтому для улучшения качества цементирования обсадных колонн большого диаметра в зонах распространения ММП, следует найти новые технологические решения и условия для улучшения реакции гидратации, снижение до максимально возможного уровня тепловыделения при гидратации в процессе затвердевания тампонажного раствора, улучшения прочности цементного камня и предотвращения осложнений в процессе крепления [2]. Быстросхватывающиеся смеси (БСС) на основе портландцементов получают введением в цементные растворы ускорителей схватывания: хлористого кальция (СаС12), кальцинированной соды (Na2СО3), углекислого калия (поташ К2СО3), хлористого алюминия (А1С13), хлористого натрия (NaCl), фтористого натрия (NaF), каустической соды (NaOH), жидкого стекла (Na2SiО3), сернокислого глинозема (A12(SO4)3), высокоминерализованной воды хлоркальциевого типа и др. При приготовлении БСС ускорители схватывания вводят в воду затворения или в затворенный цементный раствор. Порошкообразный ускоритель можно смешивать с сухим тампонажным цементом. Количество вводимого ускорителя колеблется в пределах 2–10 %. БСС могут быть получены на основе специальных цементов: глиноземистого, гипсоглиноземистого и пуццоланового. Глиноземистый цемент добавляют в портландцемент в количестве не более 10–20 массовых долей. При этом начало схватывания при В/Ц = 0,5 может быть снижено до 20 мин. Предел прочности при твердении в пластовой воде через 2 суток равен 1,4–1,7 МПа. При вводе в глиноземистый цемент до 4 % фтористого натрия начало схватывания снижается до 35 мин, при этом растекаемость и плотность смеси, а также прочность камня изменяются незначительно. Гипсоглиноземистый цемент вследствие высокой стоимости чаще применяют в смеси с другими цементами. Так, быстросхватывающуюся расширяющуюся смесь можно получить при добавлении 20–30 % гипсоглиноземистого цемента в тампонажный, при этом камень имеет расширение до 5 %. Для облегчения такой смеси в нее вводят до 30 % диатомита с влажностью не более 5–6 %, при этом В/Ц = 0,8, плотность – 1 550 кг/м 3 , а начало схватывания находится в пределах от 50 мин до 1 ч 25 мин. Расширяющийся быстросхватывающийся цемент с началом схватывания до 20 мин можно получить путем добавления в глиноземистый цемент до 25 % строительного гипса. Быстросхватывающиеся смеси на основе пуццолановых цементов отличаются более интенсивным загустеванием и меньшей плотностью (1 650–1700 кт/м3) по сравнению с цементными растворами без активных минеральных добавок. Для регулирования сроков схватывания используют ускорители схватывания (хлористый кальций, кальцинированную соду и др.) в количестве 4–6 масс/ч [4]. ЗАКЛЮЧЕНИЕВопросы, связанные с бурением участков с ММП, требуют обратить особое внимание на процесс крепления скважины. Колонну, изолирующую вечномерзлые породы, называют кондуктором. При планировании цементирования кондуктора необходимо учесть, что он должен не просто перекрыть всю зону ММП, но ещё и спуститься ниже неё на 50 метров. Также к данному процессу предъявляются особые требования по соблюдению температурного режима, который должен не позволять растеплить околоскважинные породы. При этом необходимо учитывать тот факт, что тампонажный раствор до затвердевания – это теплая жидкость, имеющая определённую скорость твердения. При работе с ММП желательно сократить время застывания цемента, чтобы не растеплить породу, однако необходимо учитывать, что для обеспечения возможности продавливания раствора к участку цементирования, он должен иметь определенные физико-механические свойства и отвечать технологическим требованиям проведения тампонажных работ. Сроки схватывания, пластическая прочность и загустевание должны легко регулироваться применительно к конкретным геолого-техническим условиям. Цементирование кондуктора также осложненно тем, что ММП, помимо всего прочего, склонны к кавернообразованию. Этот факт необходимо учитывать при расчетах, связанных с креплением скважины, а также при разбуривании данного участка. Для предотвращения кавернообразования используются следующие рекомендации: Сведение к минимуму способности буровых растворов растворять лед; Использование для бурения ММП охлажденных до температуры плавления льда буровые растворы (практически, их температура должна быть не выше +0,5°C); Соблюдение умеренных скоростей циркуляции бурового промывочного раствора в кольцевом пространстве скважины. Решение проблемы растепления зоны ММП состоит, с одной стороны, в регулировании температуры нагнетаемых в скважину бурового и тампонажного раствора до значений, близких к температуре плавления льда, скрепляющего частицы ММП, а с другой — в учете этого явления при расчете прочностных характеристик обсадных колонн на смятие внешним давлением. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВОвчинников П.В., Кузнецов В.Г., Фролов А.А., Овчинников В.П., Шатов А.А., Урманчеев В.И. - Специальные тампонажные материалы для низкотемпературных скважин. 2002. - 115с. Медведский Р.И., Строительство и эксплуатация скважин на нефть и газ в вечных породах. – М.: Недра, 1987, - 230с. Васильев С.И., Милосердов Е.Е, "Горная Промышленность "№3 (127)– «Устойчивость обсадных колонн скважин в интервалах многолетнемерзлых пород». 2016. с.78 Зварыгин, В. И. «ампонажные смеси : учеб. пособие / В. И. Зварыгин. – Красноярск : Сиб. федер. ун-т, 2014. – 216 с. |