Одоризация. одоризация. Отчет 1 задание 2 содержание 3 введение 5

Скачать 1.22 Mb. Скачать 1.22 Mb.

|

Риски, связанные сохраной труда и промышленной безопасностьюКомпания подвержена рискам вотношении безопасности сотрудников, оборудования, зданий исооружений. Наосновную деятельность Компании могут оказать негативное воздействие многие факторы, втом числе поломки илиотказ оборудования, трудовые споры, травмирование персонала итретьих лиц, стихийные бедствия, политические споры итеракты. Любой изэтих факторов риска может оказать существенное негативное влияние набизнес, финансовое состояние ирезультаты деятельности Компании. Меры поуправлению рискамиВцелях снижения данных рисков вКомпании реализуется масштабная интегрированная Программа, направленная наобеспечение безопасных условий труда сотрудников ибезопасности производственных процессов. Данная Программа соответствует лучшим мировым практикам, веё основе лежит повышение роли производственных руководителей всех уровней вобеспечении безопасности напроизводстве. Вчастности, вКомпании внедрены поведенческие аудиты безопасности, внутреннее расследование происшествий с целью определения иустранения их причин, реализуется Программа по транспортной безопасности, внедрена оценка рисков припроведении работ повышенной опасности, вбольших объёмах организуются учебно-тренировочные занятия, обучение исеминары длявсех уровней организации. Система управления безопасностью на производстве сертифицирована на соответствие международному стандарту OHSAS 18001, реализуется принцип постоянного улучшения, выбраны приоритетные направления данной системы наближайшие годы. Экологические рискиПроизводственная деятельность «ПАО Газпром» сопряжена спотенциальным риском оказания сверхнормативного воздействия наокружающую среду, чтоможет привести квозникновению гражданской ответственности икнеобходимости работ поустранению соответствующего ущерба. Компания вполной мере осознает ответственность передобществом засоздание безопасных условий труда исохранение благоприятной окружающей среды, постоянно контролирует свою деятельность сцелью соблюдения соответствующих природоохранных стандартов, реализует программы поохране окружающей среды. Меры поуправлению рискамиПолитика «ПАО Газпром» вобласти защиты окружающей среды направлена наобеспечение соответствия требованиям действующего экологического законодательства Российской Федерации путём инвестирования существенных средств впроведение природоохранных мероприятий, включая применение технологий, обеспечивающих минимизацию негативного воздействия на окружающую среду. Результатом такой деятельности стало значительное снижение вероятности рисков, связанных сзагрязнением окружающей среды. Компания также следит заизменениями вэкологическом законодательстве встранах, гдеона осуществляет свою деятельность. 5.ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ОДОРИЗАЦИИ ПРИРОДНОГО ГАЗАПриродный газ, очищенный от сероводорода, не имеет ни цвета, ни запаха. Поэтому обнаружить утечку газа довольно трудно. Для своевременного обнаружения утечек газа и предотвращения образования газовоздушных смесей в помещениях, в газ, подаваемый потребителям, добавляется одорант. В качестве одоранта в основном применяется сильно пахнущее вещество – этилмеркаптан, химическая формула которого С2Н5SH. Этилмеркаптан имеет следующие свойства

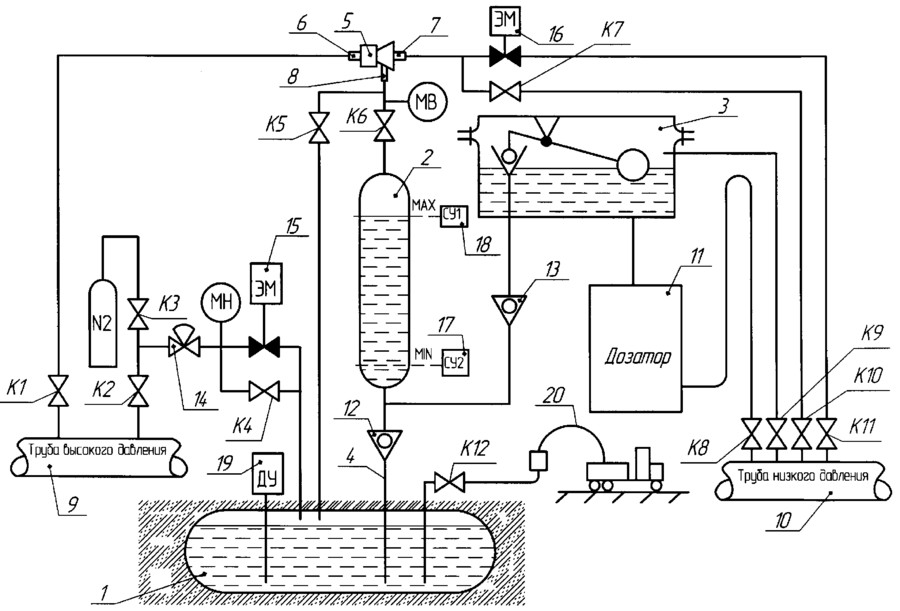

Добавка этилмеркаптана в потребляемый газ осуществляется в количестве 16 г на 1000 м3 газа. Это способствует обнаружению наличия газа в помещении при его концентрации, равной 20 % от нижнего предела взрываемости. Поэтому одоризационная установка должна обеспечить подачу одоранта пропорционально объёмному расходу газа. Расход одоранта ежесменно фиксируется оператором в журнале. Узел одоризации устанавливается на выходе из ГРС после обводнойлинии и оснащаться ёмкостью для хранения одоранта (ЕХО). В ЕХО должно быть предусмотрено средство контроля уровня. Объём ЕХО рассчитывается на заправку не чаще одного раза в 2 месяца (желательно в прохладное время). Площадка для узла одоризации газа должна выполнятся из водонепроницаемого материала для защиты почвы от разливов. Определение степени одоризации газа производится потребителем не реже одного раза в 10 дней (камерным или приборным способом). Запрещается подземное расположение трубопроводов транспортирующих одорант. Соединения труб должны быть по возможности сварные. Необходимо периодически производить внешний осмотр оборудования, соединительных линий запорной арматуры на герметичность. При подаче на ГРС газа содержащего одорант в необходимом количестве одоризация на ГРС может не производиться. Также может не одорироватся газ для электростанций и промышленных предприятий по согласованию с Ростехнадзором и потребителем. Одорант является сильным нервным ядом обладающим наркотическим эффектом, раздражает слизистые, вызывает рвоту, диарею. В больших концентрациях действует на ЦНС вызывая судороги, паралич, смерть от остановки дыхания.  При заборе одоранта из подземной ёмкости (2), в самой ёмкости создаётся область разряжения, которая устраняется посредством подачи азота из азотной установки (8) с давлением не более 0,7 кгс/см2. Подземная ёмкость снабжена предохранительным клапаном (9) и выведена из разряда сосудов работающих под давлением. В случае превышения давления свыше 0,7 кгс/см2 происходит останов азотной установки клапаном отсекателем (10), управление которым по аварийному сигналу осуществляется контроллером (6). Ёмкость снабжена заправочным трубопроводом (16) с фильтром грубой очистки (17) (для предварительной очистки заправляемого одоранта). При заборе одоранта из подземной ёмкости (2), в самой ёмкости создаётся область разряжения, которая устраняется посредством подачи азота из азотной установки (8) с давлением не более 0,7 кгс/см2. Подземная ёмкость снабжена предохранительным клапаном (9) и выведена из разряда сосудов работающих под давлением. В случае превышения давления свыше 0,7 кгс/см2 происходит останов азотной установки клапаном отсекателем (10), управление которым по аварийному сигналу осуществляется контроллером (6). Ёмкость снабжена заправочным трубопроводом (16) с фильтром грубой очистки (17) (для предварительной очистки заправляемого одоранта).При выходе из строя основной линии подачи одоранта, предусмотрена аварийная линия одоризации (11), состоящая из программируемого задатчика унифицированного сигнала и управляемого им насоса. Для анализа состояния системы установка снабжена датчиками давления (12,13) и уровня (14). Это позволяет контролировать превышение или понижение давления в ёмкости (2) и состояния импульсной трубки (7), а также контроль уровня одоранта в ёмкости (2). Импульсная трубка (7) снабжена обратным клапаном (15), позволяющим исключить попадания рабочего давления газопровода (5) при разрыве импульсной трубки (7). В случае загрязнения одного из фильтров (4) предусмотрена обводная линия подачи одоранта для замены загрязнённого фильтра[5]. Табл.1 Данные за 2017 год

6.ПРИБОРЫ ДЛЯ КОНТРОЛЯ ПРОЦЕССОВ ОДОРИЗАЦИИ ГАЗОВЫХ СРЕД 1.Установки капельного типа Для одоризации газа применяют установки капельного типа, универсальные типа УОГ-1 и автоматические типа АОГ-30. Наиболее простой по конструкции и универсальной установкой является капельный одоризатор газа. Он достаточно надёжен и применяется в основном при больших расходах газа. Одоризационная установка капельного типа состоит из подземной ёмкости Б1 для хранения одоранта, рабочей ёмкости Б2, дозирующей ёмкости Б3, уровнемерного стекла Д, линейки С, импульсных линий, запорной арматуры, капельницы Г, манометра М и предохранительного клапана КП. Вентили ВН1 и ВН3 предназначены для создания давления в верхних полостях Б2, Б3, равного давлению газа в газопроводе. Если при этом вентили ВН7, ВН9, ВН11 открыты, то с помощью вентиля ВН6, проследив по капельнице Г количество падающих капель за единицу времени, можно отрегулировать подачу одоранта в газопровод. Для определения расходуемого количества одоранта следует закрыть вентиль ВН11 и за время, определяемое по секундомеру, оператор ГРС снимает показания уровня одоранта по линейке С в момент начала Сн и конца Ск измерений. После этого количество одоранта за время измерений оператор определяет по формуле М=Ц (Сн–Ск),где Ц=(D2+d2)C/4 – цена деления шкалы дозирующей емкости; Dd – внутренние диаметры дозирующей ёмкости и уровнемерного стекла; C – деление шкалы линейки; – плотность одоранта.Одновременно производит измерения количества газа за время . Тогда удельный расход одоранта определяется по формуле qод= М / qc где: qc – объёмный расход газа при стандартных условиях. Схема капельной одоризационной установки  Данная установка требует постоянных проверок и регулировки осуществляемого через капельницу расхода одоранта при изменениях расхода газа. Такие регулировки выполняются оператором вручную и не поддаются автоматизации. Фактическая точность одорирования при этом невысока [6]. Барботажный способ ввода одоранта в поток газа. В отличие от капельницы и фитильного одоризатора, одоризационные установки с использованием барботажа уже могут быть автоматизированы. В этих устройствах автоматическая подача одоранта, пропорционально расходу одорируемого газа, обеспечивается с помощью диафрагмы, устанавливаемой в трубопровод и специального дозатора. При движении потока газа по трубопроводу, на диафрагме возникает перепад давления, величина которого изменяется пропорционально расходу движущегося газа. Часть потока газа ответвляется и через регулировочный вентиль поступает в дозатор, где, барботируя через жидкий одорант, насыщается его парами. Далее насыщенный парами одоранта газ проходит через смотровое окно, возвращается в трубопровод по другую сторону диафрагмы и смешивается с основным потоком газа. В дозатор одорант непрерывно подаётся самотёком из расходной ёмкости. Расходная ёмкость пополняется периодически методом передавливания из резервной ёмкости для хранения одоранта. Все заправки производятся закрытым способом с использованием эжектора, обеспечивающего удаление паров одоранта из ёмкостей и из шланга автоцистерны- заправщика с последующим сбросом этих паров в трубопровод. Следует отметить, что использование эжектора эффективно только в том случае, когда отношение его входного давления (отбираемого на входе ГРС) к выходному давлению составляет величину от 2 до 3. В других случаях, для нейтрализации паров одоранта следует применять дезодоратор с заполнением 50—70 % его объёма нейтрализатором (например, 20 % раствором хлорной извести). Наличие одоранта в расходной ёмкости отслеживается визуально оператором ГРС. Кроме того, предусматривается передача в систему управления ГРС предупредительного сигнала о минимальном уровне одоранта в расходной ёмкости. Данный способ также имеет ряд недостатков, такие как: При изменениях газопотребления в процессе эксплуатации одоризатора более чем на 30%, процесс одоризации выходит из режима и требует ручной настройки на новый режим; точность одорирования не высока (в зависимости от условий эксплуатации может меняться от 5 до 20 %), причём, определяется она только качеством изготовления дозатора и стабильностью расхода газа в трубопроводе; температурные колебания окружающего воздуха, а также резкие изменения газопотребления в виде отключений или подключений сравнительно крупных потребителей газа, существенно ухудшают качество одорирования, но не могут быть в данных устройствах автоматически учтены и скомпенсированы; необходимость использования сужающего устройства создаёт дополнительные неудобства обслуживающему персоналу, а зачастую требует ещё и сезонной замены шайбы; в систему управления ГРС или в системы верхнего уровня передаётся только предупредительная информация о минимальном уровне одоранта в расходной ёмкости; других датчиков для оценки состояния оборудования одоризатора и качества его работы, нет. Автоматизированная система одоризации газа АСОГ:

Таблица 1. Техническая характеристика АСОГ

4. Одоризатор газа с дозированной подачей одоранта (ОДДК). Одоризаторы газа ОДДК, серийно выпускаемые заводом «Газпроммаш» с апреля 2007 г., представляют собой новое поколение одоризационных установок, позволяющих решать уже комплексные задачи создания автоматизированных систем, сориентированных на централизованные формы обслуживания и на безлюдные технологии. Анализ возможностей существующих дозаторов одоранта и одоризационных установок показал, что стремление к обеспечению высокой точности дозирования, в итоге ведёт к усложнению конструкции дозирующего устройства. В свою очередь, усложнение конструкции, на смену решённым проблемам вызывает новые, заставляя идти на дальнейшие усложнения. Специалисты завода «Газпроммаш» решили задачу повышения точности одорирования по-своему. В одоризаторе газа ОДДК может быть использован любой дозирующий насос, обеспечивающий требуемую потребителю производительность. Высокая точность одорирования (по паспорту — не хуже 2 %) достигается постоянным учётом реально проходящего через насос одоранта и своевременной корректировкой сигнала, управляющего работой насоса. При этом учитывается значение текущего расхода газа, снимаемое со штатного расходомера. Учет одоранта ведется гидростатическим методом в единицах массы, что исключает влияние температурных колебаний и связанных с этим изменений объёма вещества. Блок управления одоризатором может работать с любыми видами сигналов от расходоизмерительных комплексов, оговариваемых при заказе одоризатора, а также интегрироваться с любыми системами верхнего уровня. Основной протокол обмена — МООВ115, возможен информационный обмен по любому другому согласованному протоколу. Таблица 2 Техническая характеристика ОДДК

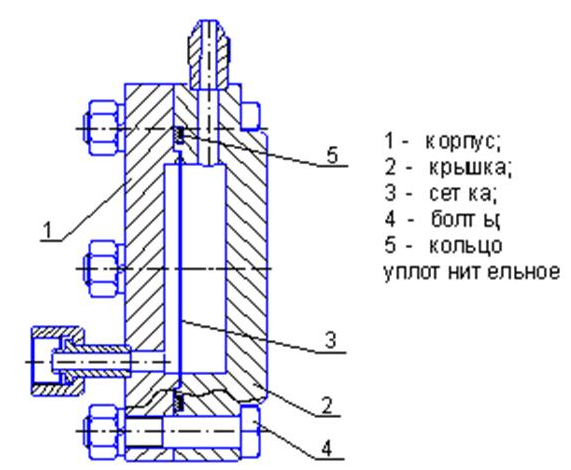

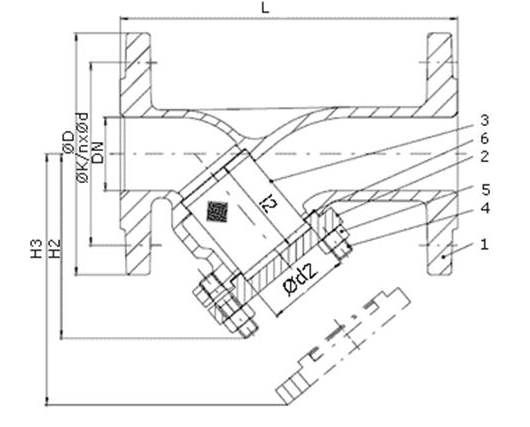

7.ОЧИСТНОЕ ОБОРУДОВАНИЕ Фильтр тонкой очистки-2шт. Фильтр выполняет функцию очистки одоранта от механических примесей. В конструкции для фильтрации используется сетчатый фильтр 3 из сетки П200-12Х18Н9Т по ГОСТ 3187-76, зажатой между корпусом 1 и крышкой 2. Конструкция фильтра допускает периодическую чистку и замену сетки из комплекта запасных частей.  Фильтр грубой очистки-1шт.  Области применения сетчатого фильтра ARI-Strainer: установки переработки отходов; химическая промыiленность; медицинское оборудование; технологическое оборудование; установки с использованием технологической воды; установки с агрессивными средами. Детали сетчатого фильтра ARI-Strainer 1 -Корпус (1.4408) 2 -Крышка (X 6 CrNiMoTi 17-12-2) 3 -Сетка (X 6 CrNiMoTi 17-12-2) 4 -Шпилька (A 4-70) 5 -Шестигранные гайки (A 4) 6 -Уплотнение (CrNi с покрытием из чистого графита с обеих сторон) |

. (средний расход за год)

. (средний расход за год) дорант из расходного бачка через фильтр поступает в насос, который срабатывает с приходом с БЭУ импульса управления электромагнитом. Каждое срабатывание электромагнита приводит к впрыску единичной дозы (примерно 0.28 г) одоранта. Прежде чем попасть в выходной газопровод, доза одоранта проходит через датчик подачи, который фиксирует её прохождение и посылает сигнал в БЭУ. Сигнал на впрыск единичной дозы поступает на БЭУ либо автоматически с «Суперфлоу», либо вручную задаётся оператором путём ввода с помощью клавиатуры БЭУ интервала (в секундах) между впрысками.

дорант из расходного бачка через фильтр поступает в насос, который срабатывает с приходом с БЭУ импульса управления электромагнитом. Каждое срабатывание электромагнита приводит к впрыску единичной дозы (примерно 0.28 г) одоранта. Прежде чем попасть в выходной газопровод, доза одоранта проходит через датчик подачи, который фиксирует её прохождение и посылает сигнал в БЭУ. Сигнал на впрыск единичной дозы поступает на БЭУ либо автоматически с «Суперфлоу», либо вручную задаётся оператором путём ввода с помощью клавиатуры БЭУ интервала (в секундах) между впрысками.