1Субхонов Сарварбек курсовая работа гр11-20. Отчет о курсовом проекте Тема работы Химические и биохимические изменения в плодоовощах в условиях переработки и хранении. Группа 1120

Скачать 0.78 Mb. Скачать 0.78 Mb.

|

|

Рис.5 Схема хранилища Болезни моркови при хранении. Фомоз. Грибное заболевание, поражающее растения моркови в период вегетации, а корнеплоды и при хранении. На черешках и жилках листьев моркови первого года в конце лета появляются серовато-коричневые пятна удлиненной формы, ткань листьев становится хрупкой. Из листьев возбудитель болезни распространяется в корнеплоды, вызывая загнивание их верхней части. На срезе пораженная ткань корнеплода темно-коричневого цвета. Особенно сильно болезнь развивается при хранении пораженных корнеплодов. На их поверхности образуются слегка вдавленные серо-коричневые пятна. Под пятнами возникают пустоты, покрытые внутри беловатой грибницей возбудителя заболевания. В середине зимы в пустотах появляются пикниды (плодовые тела) гриба в виде немногочисленных мелких выпуклых черных точек. После высадки больных корнеплодов семенные кусты или не развиваются, или из них вырастают больные растения, с которых инфекция распространяется на другие растения. На стеблях семенников, чаще всего у основания и в местах развилок, образуются темные полосы и лиловатые пятна, выделяющие клейкую массу. Пораженные участки становятся серыми, высыхают и покрываются большим количеством пикнид, споры которых вызывают дальнейшее распространение болезни. Источник инфекции — пораженные маточные корнеплоды, растительные остатки, на которых пикниды сохраняются до двух-трех лет, а также семена. Развитию болезни способствует высокая температура при хранении корнеплодов, а в полевых условиях высокая влажность. Белая гниль. Грибное заболевание, поражающее наряду с морковью капусту, огурец, петрушку, салат и другие культуры. Морковь поражает в период зимнего хранения корнеплодов. Заболевание вызывает мокрую гниль и размягчение корнеплода без заметного изменения его окраски. Поверхность корнеплода покрывается ватообразной грибницей, которая распространяется на соседние корнеплоды. Грибница местами уплотняется и на ней образуются сначала белые, затем чернеющие твердые склероции гриба. При этом на поверхности грибницы появляются блестящие капли воды. Особенно сильно белая гниль поражает несвоевременно убранные, переохлажденные и подвядшие корнеплоды. Склероции сохраняют жизнеспособность при резких колебаниях температуры и после прохождения (вместе с кормом) через пищевой тракт животных, поэтому часто попадают на участок вместе с навозом. Весной склероции прорастают и заражают растения. Источник инфекции — почва, в которой сохраняются грибница и склероции, и растительные остатки. Распространению болезни способствует выращивание моркови во влажных условиях и нарушение условий хранения корнеплодов. Черная гниль – также опасное грибное заболевание. У взрослых растений моркови поражаются единичные листья, которые желтеют, скручиваются и отмирают. А на корнеплодах в период хранения образуются сухие, темные, слегка вдавленные пятна. При повышенной влажности на них появляется темный налет. В разрезе пораженная ткань имеет черный цвет. Повышенную устойчивость к заболеванию имеют сорта Консервная, Нантская 4, Супернант, Шантене 2461 и другие. Меры профилактики заболевания точно такие же, как и фомоза. Черная гниль, или альтернариоз . В основном заболевание развивается в период хранения. В разных местах корнеплода появляются сухие темные вдавленные пятна. При повышенной влажности на них образуется серо-зеленый налет гриба. На срезе больная ткань угольно-черного цвета. Таким образом, для получения требуемого результата следует точно соблюдать общепринятые правила уборки и хранения. Во время уборки урожая и закладки продукции следует беречь ее от механических повреждений: места царапин, обломки — врата для проникновения болезнетворных микроорганизмов. Собирать корнеплоды необходимо своевременно, до заморозков, лучше в сухую погоду; выкопав и очистив от земли, следует сразу же обрезать листья и отобрать только здоровые без механических повреждений плоды. Хранить корнеплоды необходимо при температуре 0...2°С и относительной влажности воздуха 90-95%. При температуре, которая отклоняется от нормы в сторону повышения или понижения, корнеплоды болеют. Из таблицы мы видим, что для моркови всего на год нам необходимо 1364 контейнеров, из них 1290 для закладки продукции на хранение и 1 транспортную единицу для вывоза ранней моркови, 2 – для средней и 4 – для поздней. Для томатов на год нам необходимо 6600 ящиков для раннеспелых, 10350 – для среднеспелых и 8 транспортных единиц для вывоза раннеспелых томатов, 13 – для среднеспелых. 6 Естественная убыль массы продукции во время хранения Таблица 7. Естественная убыль массы продукции при хранении

При хранении моркови поздней, сорта Красный великан в неохлаждаемом хранилище наблюдается 5,7% убыли продукции за весь период хранения (5 месяцев), в переводе на тонны это составит 37.45 т за все месяцы хранения. На конец последнего месяца хранения продукция будет вся продана и реализована. 7 Экономическая эффективность хранения продукции. Таблица 9. Экономический эффект хранения продукции – морковь столовая 672 т.

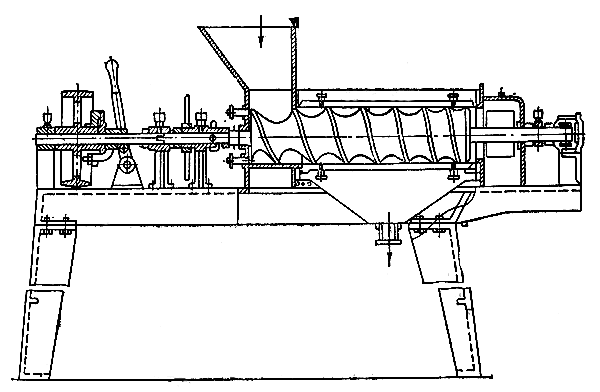

8 Переработка продукции. Консервы - это пищевые продукты, подвергнутые термической, химической или другой обработке. Благодаря консервированию предотвращается порча пищевых продуктов при хранении и ликвидируется сезонность в их употреблении. На сегодняшний день существует много способов сушения: солнечно-воздушное, искусственное (кондуктивное) в сушилках разных типов, сублимационное или молекулярное, инфракрасным излучением и т.д. Для изготовления высококачественной сушеной продукции важную роль играет подготовка сырья к сушению. Процесс подготовки включает несколько последовательных технологических операций: сортировка, калибровка, чистка, мытье, очищение от кожуры, измельчение, бланширование. Сортировка. Основная цель этой операции отобрать экземпляры, непригодные к сушке - с механическими или иными повреждениями, трещинами, подгнившие, вялые, подмороженные, поврежденные вредителями и т.д. Сортировку проводят ручным способом на специальных столах или транспортерах. Сушение моркови ПРИЕМ И РАЗГРУЗКА СЫРЬЯ СОРТИРОВКА КАЛИБРОВКА ЧИСТКА ДВУКРАТНАЯ МОЙКА ВОДА БЛАНШИРОВАНИЕ НАРЕЗКА СУШКА Калибровка. В результате этой операции сырье должно быть разделено на однотипные фракции в зависимости от размера: большую, среднюю, маленькую и отдельно отбирают нестандартные экземпляры. Это дает возможность в дальнейшем каждую фракцию (калибр) обрабатывать отдельно при оптимальном для нее режиме. Разные режимы обработки сырья в зависимости от калибра позволяют значительно уменьшить отходы. Калибровка сырья по размеру также облегчает его очистку и бланширование. Одинаковые по величине овощи лучше чистить, они равномерно бланшируются или провариваются. Чистка. Из поверхности корнеплодов, прежде чем они попадут на обработку, удаляют прилипшие частички: землю, камешки, кусочки кожуры, поскольку они значительно будут ухудшать качество готовой продукции. Мытье. Важная подготовительная операция моркови к сушению - мытье, с помощью которого удаляют микроорганизмы, грязь. Вода должна отвечать требованиям, которые предъявляются к питьевой. Эту операцию проводят несколько раз. Бланширование сырья проводится для предупреждения изменений вкуса и цвета; ускорения процесса сушения; повышения микробиологической чистоты продуктов, которые предназначены для сушения. Бланширование может проводиться с помощью горячей воды или пара. При этом процессе надо точно контролировать его параметры и степень активации ферментов. Нарезание. Чтобы процессы испарения из нарезного сырья проходили равномерно нужно сушить кусочки одинаковых размеров. При этом испарение будет проходить тем быстрее, чем меньше толщина и поверхность кусочков. На степень измельчения сырья влияет также время, необходимое для восстановления сушеных овощей при их кулинарной обработке чем меньше размер кусочков, тем быстрее варится сушенный продукт. Томатный сок натуральный изготовляют из свежих зрелых плодов с добавлением соли или без нее. Основная ценность его — содержание витамина С и каротина (провитамина А). Для его сохранения в готовом продукте сок получают не прессованием, при котором каротин остается в отходах (выжимках), а пропуском плодов через шнековые или другие экстракторы, когда в сок попадает значительная часть мякоти. Томатный сок должен содержать не менее 4,5% сухих веществ. Рекомендуемые сорта томатов для его производства — Маяк, Краснодарец, Брекодей, Марглоб 104, Чудо рынка, Первенец, Колхозный 34, Кубань, Коллективный 114, Волгоградский и др. Производство томатного сока ПРИЕМ И РАЗГРУЗКА СЫРЬЯ ДВУКРАТНАЯ МОЙКА ВОДА СОРТИРОВКА ДРОБЛЕНИЕ ПЛОДОВ ПОДОГРЕВ ГОРЯЧАЯ ПРОТИРКА РАЗЛИВ В ТАРУ Технология приготовления томатного сока следующая. Сначала томаты моют в двух последовательно установленных машинах — элеваторной и вентиляторной при требуемой сменяемости питьевой воды (около 0,7 м3 на 1 т) под давлением 2—3 ат (196—294 кПа). После выхода из второй моечной машины томаты ссыпаются на ленточный инспекционный конвейер (со скоростью движения ленты 6—9 м/мин), располагаясь на нем в один слой. Инспектировать их можно и на роликовом конвейере, где они по мере продвижения переворачиваются, что позволяет осматривать плоды со всех сторон. Эта работа требует тщательного исполнения. В вечерние и ночные смены над инспекционным конвейером должно быть установлено хорошее освещение. Дробят томаты на дробилках-семяотделителях, от них дробленая без семян мякоть подается насосом на трубчатый или шнековый подогреватель. Затем горячая (до 80°) масса проходит через сита с отверстиями 0,5—0,7 мм на экстракторе (рис.3), который позволяет регулировать выход сока так, что в сборник попадает не вся масса мякоти, а 60—70%, остальная же, более плотная, содержащая кожицу и семена, идет в отход. Ее протирают на обычной протирочной машине и получают пульпу без кожицы и семян, которую передают на общую линию производства томатного пюре или пасты.  Рис. 6. Схема экстрактора для получения томатного сока Томатный сок, полученный на таком экстракторе, питателен и отличается хорошим вкусом. При длительном хранении в банках или бутылках он может расслаиваться — одни частицы мякоти поднимаются вверх, другие — оседают и в середине образуется слой прозрачной жидкости. Но качества сока не изменяются, однородность его по внешнему виду восстанавливается обычным взбалтыванием.[9] Производство кетчупа Для производства кетчупа нам необходима 30%я томатная паста. Описание технологического процесса производства томатной пасты. ПРИЕМ И РАЗГРУЗКА СЫРЬЯ ДВУКРАТНАЯ МОЙКА ВОДА СОРТИРОВКА ПОЛУЧЕНИЕ ПУЛЬПЫ СТЕРИЛИЗАЦИЯ УВАРИВАНИЕ ПОДОГРЕВ ПАСТЕРИЗАЦИЯ РАЗЛИВ В ТАРУ В пунктах первичной переработки томатов получают дробленую томатную массу (пульпу), которую в цистернах доставляют на завод. Разрыв между заготовкой пульпы - полуфабриката и ее переработкой на заводе не должен превышать 2 часов. Для создания запасов пульпы ее подогревают до 75°С, протирают и финишируют (диаметры отверстий в ситах протирочных машин соответственно 1,2 и 0,4мм) и снова подогревают до 93°С. Хранят пульпу в охлажденном виде (23°С) на протяжении 10 часов. Технологические процессы мойки, сортировки по степени зрелости, качеству и дробление относят к первичной переработке томатов, которая осуществляется по схеме: выгрузка томатов из ящиков, ящичных поддонов и других средств доставки в ёмкости с водой, соединенные системой гидротранспортёров, в которых осуществляется смыв, размягчение и удаление почвенных смесей. Расход воды составляет 4-5 л/кг сырья. Томаты из гидрожелоба наклонным элеватором подают в моечные машины вентиляторного типа, расход воды для мойки должен составлять не менее 2 л/кг сырья, а давление в душах 200-300 кПа. Сортировка сырья по степени зрелости и качеству проводится вручную на роликовом конвейере. Стерилизация томатной массы проходит в потоке. Низкая кислотность томатов машинного сбора (рН4,0 - 4,7), сильное загрязнение почвой, растительными примесями, повышенное количество поврежденных плодов (6 - 15%) создают благоприятные условия для развития микроорганизмов. В связи с этим томатную массу подвергают жесткой тепловой обработке по схеме: подогрев до 125°С с выдержкой в 70 с и охлаждением до 85 °С. Поскольку дальнейшие технологические процессы производства томатной пасты (уваривание, подогрев, пастеризация) осуществляются при температуре, не являющейся летальной в отношении спор возбудителей ботулизма, стерилизация пульпы в потоке рассчитана на их уничтожение. Для стерилизации применяют многоходовые трубчатые теплообменники. Концентрированные томатопродукты получают выпариванием влаги из томатной массы. Для уваривания томатной пульпы до массовой доли сухих веществ 12,15 и 20% применяют выпарные чаны-аппараты открытого типа, изготовленные из нержавеющей стали или покрытые внутри кислотоустойчивой и термостойкой эмалью. Внутри корпуса установлена нагревательная змеевиковая камера, куда подаётся пар. Томатная паста температурой 90-950 С загружается в аппарат сверху через загрузочный люк, а снизу разгружается уже готовый продукт. Выпаривание происходит при непрерывной доливке массы и поддержании слоя продукта над смеевиками высотой около 100 мм. Когда массовая доля сухих веществ будет равна 2-3% ниже требуемой, долив прекращают и заканчивают варку. При достижении заданных величин сухих веществ в змеевиковую поверхность пускают воду во избежание образования нагара, и одновременно начинают выгрузку готового пюре. Томатную пасту варят в вакуум-выпарных установках. Отсутствие контакта с воздухом и низкая температура кипения под разрежением обеспечивают сохранение витаминов, красящих веществ и других ценных составных частей сырья. Затем томатная паста температурой 46-700 С из вакуум-выпарных установок поступает в приёмный резервуар, а из него в подогреватель, где, смешиваясь с паром, подогревается до 1250 С и при этой температуре выдерживается 240 с в стерилизаторе. Далее продукт поступает на предварительное охлаждение до 1000 С в атмосферный охладитель, а затем окончательно охлаждается в вакуумном охладителе до 300 С. Одновременно из продукта испаряется конденсат, снесенный при стерилизации. Охлаждённый продукт по трубопроводу подаётся в подготовленные резервуары, герметизируется и хранится при температуре не ниже 00 С. Полуфабрикаты из резервуаров-хранилищ в асептических условиях вновь фасуют в стерильную транспортную тару и доставляют на специальные предприятия по выпуску на их основе готовой продукции (в нашем случае – кетчупа). Технологический процесс производства кетчупа предусматривает создание оптимальных условий, позволяющих получить однородную и устойчивую массу из всех, предусмотренных рецептурой компонентов. Описание технологического процесса производства кетчупа. ПОДГОТОВКА КОМПОНЕНТОВ ПРИГОТОВЛЕНИЕ СУХОЙ СМЕСИ ДИСПЕРГИРОВАНИЕ ПЕРЕМЕЩИВАНИЕ УКСУСНАЯ КИСЛОТА ДИСПЕРГИРОВАНИЕ ТЕПЛОВАЯ ОБРАБОТКА РАЗЛИВ В ТАРУ УКУПОРИВАНИЕ НАКЛЕИВАНИЕ ЭТИКЕТОК УПАКОВКА ОХЛАЖДЕНИЕ Технологический процесс с использованием стабилизационных систем 1. Подготовка компонентов. 2. Приготовление сухой смеси из стабилизатора, соли, крахмала и сахара (перемешивание). 3. Внесение сухой смеси в воду при перемешивании (диспергирование). 4. Внесение томатной пасты (перемешивание). 5. Внесение уксусной кислоты (внесение специй, ароматизаторов). 6. Диспергирование смеси. 7. Тепловая обработка продукта (прогрев до 90°С). 8. Розлив в горячем виде (80°С). 9. Укупоривание крышками. 10. Наклеивание этикеток. 11. Упаковка и охлаждение. Подготовка компонентов. Производство кетчупа начинается с подготовки и дозирования рецептурных компонентов. Сыпучие компоненты: сахар, мука, соль, стабилизатор поступают в цех в мешках, укладываются на поддоны и по мере необходимости растворяются. Томатная паста поступает на переработку в герметично укупоренных бочках и хранится до переработки в холодильной камере. Количество пасты, необходимое для обеспечения суточной потребности, может перед началом работы доставляться в цех. Дозирование сухих компонентов производится на платформенных технологических весах. Дозирование томат-пасты также осуществляется путем взвешивания на весах. Требуемое по рецептуре количество воды дозируют с помощью счетчика-расходомера. Приготовление сухой смеси из стабилизатора, соли, крахмала и сахара (перемешивание). Стабилизатор смешивается с другими растворимыми сухими элементами, для того чтобы отдельные частицы стабилизатора были разделены между собой сухими ингредиентами. Смешивание проводят в сухой емкости небольшого объема. Внесение сухой смеси в воду. В ванну длительной пастеризации для приготовления смеси рецептурных компонентов при помощи счетчика-расходомера подается до 50% предусмотренного рецептурой количества воды, включаются нагревательные элементы ВДП и при достижении температуры 40-45°С подготовленная сухая смесь медленно добавляется в воду при энергичном перемешивании мешалкой. Начинается процесс регидратирования частиц стабилизатора. Внесение томатной пасты (перемешивание). Необходимое для приготовления одной порции продукта количество томатной пасты выкладывается в ВДП и тщательно перемешивается. Одновременно в ВДП подается оставшееся количество воды и смесь перемешивается до достижения однородной консистенции. Перемешивание осуществляется мешалкой и, дополнительно, путем циркуляции продукта через роторно-пульсационную установку. Внесение уксусной кислоты (специй, ароматизаторов) Раствор уксусной кислоты готовится предварительно в отдельной, предназначенной для пищевых целей, емкости. 10%-ный раствор уксусной кислоты получают путем разбавления 80%-го раствора уксусной кислоты водой, взятой из общего количества воды, предусмотренного рецептурой. Необходимое количество 10%-го раствора при перемешивании добавляется в ВДП. На этой стадии процесса также вносятся специи и ароматизаторы. Подготовка пряностей Из корицы, гвоздики и других пряностей готовят вытяжку. Предусмотренные рецептурой пряности заливают 0,5 л. воды, доводят до кипения и выдерживают 20-24 часа в герметично закрытом сосуде, затем фильтруют через полотняный фильтр. С целью наиболее полного сохранения ароматических веществ, специи и ароматизаторы можно вносить за 5-10 минут до окончания тепловой обработки продукта. Диспергирование смеси компонентов Подготовленная смесь рецептурных компонентов, с целью получения гомогенной консистенции продукта и равномерного распределения всех компонентов смеси, подвергается однократному диспергированию путем прохождения через роторно-пульсационную установку (РПА-1,5-5). Перекачивание продукта осуществляется в ВДП (2) или ВДП(3), в которых будет происходить тепловая обработка продукта. Процесс диспергирования идет параллельно процессу перекачивания продукта. После диспергирования из партии готового продукта отбирается проба. Проба, взятая на деревянную лопатку должна быть совершенно однородной, без комочков, видимых расслоений, равномерно стекать с лопатки и иметь характерные для продукта цвет, вкус и запах. Тепловая обработка продукта Тепловая обработка продукта производится путем прогрева его в ВДП N2 или N3. Для увеличения эффективности прогрева осуществляется постоянное перемешивание продукта. Прогрев ведется до достижения температуры 90°С, после чего в "рубашку" ВДП подается холодная вода и продукт охлаждается до 80°С при постоянном перемешивании. Розлив продукта Готовый кетчуп при Т=80°С расфасовывается непосредственно из ванны, в которой происходит приготовление кетчупа. Горячий розлив способствует дополнительному обеззараживанию тары и предупреждает преждевременное структурообразование в продукте. Фасование производится в потребительскую тару немедленно после изготовления при помощи дозирующих устройств различных типов путем всасывания продукта. Укупоривание крышками Укупоривание крышками производится при помощи машин полуавтоматического действия. Наклейка этикеток Наклейка этикеток производится при помощи этикетировочных машин полуавтоматического действия. Упаковка и охлаждение Готовая продукция упаковывается в ящики из гофрированного картона, которые укладываются на поддоны и транспортируются в холодильную камеру. В холодильной камере продукт доохлаждается и хранится до реализации. РЕЦЕПТУРА НА КЕТЧУП С ИСПОЛЬЗОВАНИЕМ СТАБИЛИЗАТОРОВ Компонент Содержание, % 1.Вода 59,55 2.Томатная паста 15,0 3.Сахар 12,0 4.Уксус 10%-ный 8,0 5.ПУРИТИ М 2,5 6.Соль 2,0 7.ХАМУЛЬСИОНКА 0,5 8.Глютамат 0,2 9.Аромотизатор для кетчупа 76628-72 0,2 10.Ароматизатор для кетчупа 76792-33 0,05 ИТОГО: 100,0 РЕЦЕПТУРА НА КЕТЧУП НА ОСНОВЕ 30%-ной ТОМАТНОЙ ПАСТЫ (на 100 кг продукта без учета потерь) Компонент Содержание, % 1.Паста томатная 30%-ная 52,5 2.Сахар 15,2 3.Соль 2,3 4.Лавровый лист 0,05 5.Перец красный стручковый 0,58 6.Чеснок 0,77 7.Уксусная кислота 80%-ная 0,31 8.Сорбиновая кислота 0,05 9.Вода 28,24 [10] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||