Методы неразрушающего контроля. Отчет по практике Калабин А.Ю.. Отчет о прохождении Учебной практики студента группы 202251 курса 2

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

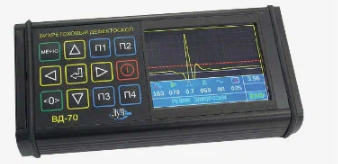

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное автономное образовательное учреждение высшего образования Московский политехнический университет Кафедра «Металлургия» ОТЧЕТ о прохождении Учебной практики студента группы 202-251 курса 2 направление подготовки (специальность) 22.03.02 Металлургия Фамилия Калабин Имя Алексей Отчество Юрьевич Место прохождения практики Московский Политех, кафедра «Металлургия» Время прохождения практики с 04.07.2022 по 16.07.2022 Руководитель практики от кафедры Хламкова С.С. Доцент, к.н. (Фамилия, имя, отчество, должность) Москва 2022 Оглавление Введение 3 Литературный обзор 4 1. Методы неразрушающего контроля 6 1.1 Магнитный метод 8 1.2 Электрический метод 10 1.3 Вихретоковый метод 11 1.4 Радиоволновой метод 13 1.5 Тепловой метод 15 1.6 Оптический метод 16 1.7 Радиационный метод 16 1.8 Акустический (ультразвуковой) метод 18 1.9 Визуальный и измерительный метод 19 Заключение 22 Список литературы 24 Введение В современном мире широко используются композиционные материалы в разных отраслях требующих высокое качество, которые должны соответствовать установленным требованиям и нормам. Основная задача технического контроля качества выпускаемой продукции состоит в том, чтобы правильно используя эффективные методы и средства контроля, своевременно выявить(обнаружить) технологические дефекты и определить причины, порождающие эти дефекты, и пути (мероприятия), обеспечивающие бездефектную сдачу готовой продукции. Методы неразрушающего контроля группируют по видам исходя главным образом из общности физических явлений, используемых для обнаружения дефектов и других отклонений в контролируемых объектах, недопустимых по техническим условиям на их изготовление и эксплуатацию. В неразрушающем контроле используют такие физические явления, как тепловые поля - тепловые методы неразрушающего контроля. В настоящее время одной из наиболее актуальных проблем является поиск и создание точных, надежных и простых в реализации методов теплового контроля, а также оценка теплофизических свойств (ТФС), используемых и вновь разрабатываемых строительных, теплоизоляционных, облицовочных материалов и изделий. Температура как количественный показатель внутренней энергии тел является универсальной характеристикой объектов и процессов физического мира, в котором непрерывно происходит генерация, преобразование, передача, накопление и использование энергии в ее различных формах. Промышленная деятельность сопровождается необратимыми потерями тепловой энергии, поэтому очевидно, что анализ тепловых процессов (температурных полей, потерь тепла и т.п.) позволяет получать разнообразную информацию о состоянии объектов и протекании физических процессов в природе, энергетике, строительстве, промышленности и медицине. В настоящее время методы теплового НК представляют высокотехнологичную область прикладных исследований, которая объединяет достижения в теории теплопередачи, ИК технологии и компьютерной обработки экспериментальных данных. Современный интерес к ТК обусловлен его универсальным характером, иллюстративностью результатов, высокой производительностью и безопасностью обслуживания ИК аппаратуры, Литературный обзор 1. ГОСТ Р 56542-2015 Контроль неразрушающий. Классификация видов и методов; 2. ГОСТ 18353-79. Контроль неразрушающий. Классификация видов и методов; 3. Учебное пособие: Министерство образования и науки Российской Федерации Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева 2020г; 4. Учебное электронное издание комплексного распространения «Методы НК» Издательство ФГБОУ ВО «ТГТУ» 2019 г; 5. Адаменко А.А. Радиационный неразрушающий контроль сварных соединений Киев: Техника, 2018. – 160с;6. Алешин Н.П. Физические методы неразрушающего контроля сварных соединений Учебное пособие. — М.: Машиностроение, 2016. — 368 с.: ил. — ISBN 5-217-03361-4;7. Бархатов В.А. Развитие методов ультразвуковой дефектоскопии сварных соединений Статья из интернета. 33 с., библ. 136;8. Иванов В.И., Белов В.М. Акустикоэмиссионный контроль сварки и сварных соединений М.: Машиностроение, 2017. —184 с;9. Коленда Б.Г. Электромагнитный метод контроля сварных швов: Судпромгиз, 2019. — 56 с;10. Румянцев С.В. и др. Неразрушающие методы контроля сварных соединений Москва: Машиностроение, 2019 г. - 335 с.11. ГОСТ 23483-79 «Контроль неразрушающий. Методы теплового вида. Общие требования» 12. РД-13-04-2006 «Методические рекомендации о порядке проведения теплового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах» ГОСТ Р 54852-2011 "Здания и сооружения. Метод тепловизионного контроля качества теплоизоляции ограждающих конструкций" СНИП 2302-2003 "Тепловая защита зданий" СНИП 2301-99 "Строительная климатология" ГОСТ 25380-82 "Метод измерения плотности тепловых потоков" ГОСТ 7076-99 "Измерение теплопроводности" ГОСТ 26782-85 «Контроль неразрушающий. Дефектскопы оптические и тепловые. Общие технические требования» ГОСТ 25314-82 «Контроль неразрушающий тепловой. Термины и определения» ОСТ 92-1482 «Неразрушающий контроль теплозащитных покрытий» ГОСТ Р 8.619-2006 «Приборы тепловизионные измерительные. Методика поверки» Методы неразрушающего контроля Неразрушающий контроль -- контроль свойств и параметров объекта, при котором не должна быть нарушена пригодность объекта к использованию и эксплуатации. Виды и методы неразрушающего контроля классифицируют на основе физических явлений (процессов), которые несут информацию о состоянии контролируемого объекта и используются для обнаружения дефектов, повреждений и других отклонений. Областью, которая раньше остальных «приручила» неразрушающий контроль и взяла его на вооружение, является строительство. Сейчас исследованиям, не требующим непосредственного вмешательства, подвергаются и строительные материалы, и уже готовые - возведённые - объекты. К контролируемым параметрам в строительстве относят и прочность изделия, и качество нанесённого на поверхность покрытия, и глубину заделки в бетон армирующей сетки, и влажность древесины. С помощью приборов НК обнаруживают пустоты в монолитных блоках и трещины на внутренней поверхности трубопровода. Методы неразрушающего контроля используют для выявления мельчайших дефектов сварных швов, рельсов и труб. Они позволяют выявить изъяны самой различной природы - ржавление, растрескивание, разъедание, а также многие другие. НК позволяет контролировать состояние объектов транспорта и транспортной промышленности. В основном его используют для того чтобы выявлять зоны концентрации напряжения, оценивать кинетику их развития и контролировать распределения полей внутренних напряжений. Неразрушающий контроль успел стать и методом испытаний, и важным элементом промышленной безопасности, и оценкой надёжности параметров объекта, и способом получения информации о продукции. Основными методами неразрушающего контроля являются: магнитный электрический вихретоковый радиоволновой тепловой оптический радиационный акустический (ультразвуковой) визуальный и измерительный (ВИК) 1.1 Магнитный метод Магнитная дефектоскопия представляет собой комплекс методов неразрушающего контроля, применяемых для обнаружения дефектов в ферромагнитных металлах (железо, никель, кобальт и ряд сплавов на их основе). К дефектам, выявляемым магнитным методом, относят такие дефекты как: трещины, волосовины, неметаллические включения, несплавления, флокены. Выявление дефектов возможно в том случае, если они выходят на поверхность изделия или залегают на малой глубине (не более 2-3 мм). Магнитные методы основаны на изучении магнитных полей рассеяния вокруг изделий из ферромагнитных материалов после намагничивания. В местах расположения дефектов наблюдается перераспределение магнитных потоков и формирование магнитных полей рассеяния. Для выявления и фиксации потоков рассеяния над дефектами используются различные методы. Наиболее распространенным методом магнитной дефектоскопии является магнитопорошковый метод. При использовании метода магнитопорошковой дефектоскопии (МПД) на намагниченную деталь наносится магнитный порошок или магнитная суспензия, представляющая собой мелкодисперсную взвесь магнитных частиц в жидкости. Частицы ферромагнитного порошка, попавшие в зону действия магнитного поля рассеяния, притягиваются и оседают на поверхности вблизи мест расположения несплошностей. Ширина полосы, по которой происходит оседание магнитного порошка, может значительно превышать реальную ширину дефекта. Вследствие этого даже очень узкие трещины могут фиксироваться по осевшим частицам порошка невооруженным глазом. Регистрация полученных индикаторных рисунков проводится визуально или с помощью устройств обработки изображения. Магнитопорошковый метод неразрушающего контроля регламентируется следующими отечественным и зарубежными стандартами Российские стандарты: ГОСТ 24450-80 Контроль неразрушающий магнитный. Термины и определения; ГОСТ Р 56512-2015 Контроль неразрушающий. Магнитопорошковый метод; ГОСТ 8.283-78 Дефектоскопы электромагнитные. Методы и средства поверки; Европейские стандарты: EN ISO 9934-1 Неразрушающий контроль. Магнитопорошковый контроль. Часть 1 Общие принципы; EN ISO 9934-2 Неразрушающий контроль. Магнитопорошковый контроль. Часть 2 Материалы для обнаружения; EN ISO 12707 Июнь 2000 Неразрушающий контроль. Терминология — Термины, используемые в магнитопорошковом контроле; EN ISO 3059 Неразрушающий контроль — Капиллярный и магнитопорошковый контроль. Условия осмотра. 1.2 Электрический метод Электрический метод неразрушающего контроля (ЭК) основан на регистрации параметров электрического поля, взаимодействующего с объектом контроля (ОК) или возникающего в объекте контроля от внешнего воздействия. Методы ЭК получили широкое распространение благодаря относительной простоте, высокой информативности и возможности работать как с токопроводящими, так и с изоляционными материалами любых форм и размеров. Основные термины и определения данного метода содержатся в ГОСТ 25315-82. Наибольшее распространение электрический метод получил при контроле целостности изоляционных покрытий, определении глубины поверхностных трещин, сортировке сталей и измерении толщины гальванических покрытий. Основными средствами электрического неразрушающего контроля являются электроискровые дефектоскопы, трещиномеры, электропотенциальные преобразователи. К недостаткам ЭК можно отнести необходимость контакта с ОК, высокие требования к чистоте контролируемой поверхности и сложность автоматизации. 1.3 Вихретоковый метод Вихретоковый метод неразрушающего контроля основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, создаваемых возбуждающей катушкой в электропроводящем объекте контроля (ОК) этим полем. Впервые вихревые токи были обнаружены французским учёным Араго (1786—1853) в 1824г. в медном диске, расположенном на оси под вращающейся магнитной стрелкой. За счёт вихревых токов диск приходил во вращение. В качестве источника электромагнитного поля чаще всего используется индуктивная катушка (одна или несколько), называемая вихретоковым преобразователем (ВТП). Синусоидальный (или импульсный) ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электромагнитном объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное электрическое сопротивление. Регистрируя напряжение на катушках или их сопротивление, получают информацию о свойствах объекта и о положении преобразователя относительно его. Сокращённое обозначение этого метода неразрушающего контроля – ВК. При помощи дефектоскопа (См. рис.1) с одной или несколькими индуктивными катушками и преобразователей создаётся электромагнитное поле, возбуждающее вихревые токи в исследуемом объекте. Они, в свою очередь, обладают своим электромагнитным полем, которое воздействует на катушки, изменяя электродвижущую силу и сопротивление. Регистрация этих параметров позволяет: обнаруживать даже микроскопические дефекты, измерять толщину тонкостенного трубного и листового проката, оценивать качество термообработки, определять глубину поверхностных трещин и пр.  Рисунок 1- Дефектоскоп вихретоковый ВД-132-К-IIIУ-ОКО-01 Область применения вихретокового метода контроля: неразрушающий контроль лопаток паровых турбин, тепловые канавки, поверхность осевого канала роторов турбин и т.д., сварные соединения и гибы трубопроводов, корпусное оборудование, резьбовые соединения, детали любой формы и размеров промышленного и транспортного оборудования; толщинометрия измерение толщины тонких труб и тонкого листового проката, определение коррозионных повреждений, толщины защитных покрытий; структуроскопия оценка исходного и текущего состояния металла тепломеханического оборудования ТЭС. Оценка качества термообработки, определение состава контролируемого вещества, сортировка объектов; измерение глубины поверхностных трещин в электропроводящих магнитных и немагнитных материалах. 1.4 Радиоволновой метод Радиоволновый вид неразрушающего контроля основан на регистрации изменений параметров электромагнитных волн радиодиапазона, взаимодействующих с объектом контроля. Обычно используются волны сверхвысокочастотного (СВЧ) диапазона с длиной от 1 мм до 100 мм. Контролируют изделия из материалов, где радиоволны не очень сильно затухают: диэлектрики (пластмассы, керамика, стекловолокно, грунты, бетоны), магнитодиэлектрики (ферриты), полупроводники, тонкостенные металлические объекты. Приборы радиоволнового контроля: Радиоволновой дефектоскоп — предназначенный для выявления, регистрации и определения размеров или координат дефектов типа: нарушения сплошности и неоднородности. (См. рис.2) Радиоволновой толщиномер — измеряет толщину объектов и элементов. Радиоволновой диэлектромер — измеряет диэлектрические характеристики вещества. Радиоволновой плотномер — измеряет плотность или пористость радиопрозрачных веществ. Радиоволновой влагомер — измеряет влажность радиопрозрачных веществ. Радиоволновой эллипсометр — необходим для проведения неразрушающего контроля эллипсометрических радиоволновым методом. Рефлектометр — измеряет параметры отражённого радиоволнового излучения. Радиоволновой структуроскоп — необходим для качественного определения параметров, характеризующих структуру. (См. рис.3) Радиоинтроскоп — дефектоскоп с визуализацией скрытого радиоизображения объекта контроля или многоэлементной обработкой информации на основе ЭВМ. Квазиоптический радиоинтроскоп — содержит устройства для квазиоптического формирования радиоизображения.  Рисунок 2 - Isonic 3510 Ультразвуковой дефектоскоп  Рисунок 3 - Структуроскоп МЕТЭК 1.5 Тепловой метод Этот вид неразрушающего контроля основан на том, чтобы зафиксировать инфракрасное излучение (тепловое поле) и преобразовать его в видимый спектр – для последующего анализа. Пример такого подхода – тепловизионная съёмка. Применение тепловизоров, измерителей точки росы, пирометров и прочих приборов для термографических обследований позволяет оценивать качество теплоизоляции, выполнять энергоаудит зданий и сооружений, проводить строительную экспертизу и пр. (См. рис. 4) Термография как вид обследования – эффективный способ проверки промышленных машин и оборудования на предмет наличия перегревающихся узлов. Тем самым можно определить степень их износа и определить вероятность выхода из строя.  Рисунок 4 - Тепловизор RGK TL-60 Основными достоинствами теплового контроля являются: универсальность, точность, оперативность, высокая производительность и возможность проводить контроль дистанционно. По одной из классификаций, можно выделить следующие виды теплового контроля: тепловизионный контроль; контроль теплопроводности; контроль температуры; контроль плотности тепловых потоков рассчитывать Условно различают пассивный и активный тепловой контроль. Пассивный ТНК не нуждается во внешнем источнике теплового воздействия. Активный ТНК напротив, предполагает нагрев объекта внешними источниками. 1.6 Оптический метод Оптический метод неразрушающего контроля основан на наблюдении или регистрации параметров оптического излучения, взаимодействующего с объектом контроля. Это взаимодействие связано с поглощением, отражением, рассеиванием, дисперсией, поляризацией и другими оптическими эффектами. Данный метод применяют для измерения геометрических параметров изделий, контроля состояния поверхности и обнаружения поверхностных дефектов. Оптические методы имеют очень широкое применение благодаря большому разнообразию способов получения первичной информации. Возможность их применения для наружного контроля не зависит от материала объекта. Оптические методы широко применяют для контроля прозрачных объектов. В них обнаруживают макро — и микродефекты, структурные неоднородности, внутренние напряжения. Недостатками оптических методов являются узкий диапазон контролируемых параметров, жесткие требования к состоянию окружающей среды и чистоте поверхности изделия. 1.7 Радиационный метод Чаще всего под ним подразумевают радиографический контроль (РК). Рентгеновское излучение от источника (рентген-аппарата или гамма-дефектоскопа) проходит через материал и поглощается плёнкой (запоминающей пластиной или плоскопанельным детектором). Радиография по праву считается одним из самых достоверных видов неразрушающего контроля. На готовых снимках можно чётко идентифицировать следующие типы дефектов: трещины; поры; вольфрамовые и шлаковые включения; подрезы; превышение проплава; выпуклость и вогнутость сварных соединений. Рентген сварных швов – неотъемлемый этап строительства магистральных и технологических трубопроводов, РВС, сосудов под давлением, арматуры и пр. Зачастую тем самым подтверждают или опровергают предположения о наличии дефектов, ранее выявленных при помощи УЗК. Однако и радиационный метод неразрушающего контроля – не идеален. Во-первых, он очень требователен к правильному подбору и качеству расходных материалов – плёнок, экранов, реагентов. Во-вторых, большую роль играет квалификация и опыт персонала – способность правильно рассчитать дозу излучения, время экспозиции, навыки фотохимической обработки и пр. Снимки должны обладать заданной оптической плотностью, удовлетворять требованиям контрастности и резкости. В-третьих, нельзя не отметить стоимость оборудования – рентгеновских аппаратов, кроулеров, проявочных, сушильных машин и пр. Кроме того, радиографический метод неразрушающего контроля не способен выявлять: трещины и непровары с раскрытием меньше 0.1 мм (при радиационной толщине в пределах 40 мм), 0.2 мм (при радиационной толщине 40–100 мм) либо 0.3 мм (при толщине в диапазоне 100–150 мм); дефекты, протяжённость которых в направлении излучения меньше, чем удвоенное значение абсолютной чувствительности контроля; трещины и непровары с плоскостью раскрытия, отличной от направления просвечивания. Нередко дефекты на снимках можно спутать с изображением посторонних элементов – углов, деталей, участков с перепадом толщины и пр. Ещё один недостаток рентгена – потенциальная вредность для здоровья. Для работы с ИИИ необходимо оформить лицензию, получить заключение СЭС и прочую разрешительную документацию. 1.8 Акустический (ультразвуковой) метод Ультразвуковая дефектоскопия, или УЗК (УЗД) – пожалуй, самый универсальный метод, строго обязательный на самых разных опасных производственных объектах. Применяется практически всюду, начиная диагностикой железнодорожных путей и заканчивая литейным производством. Если в двух словах, то этот вид неразрушающего контроля основан на излучении и/или приёме акустических колебаний и волн в материале. Это могут быть стальные, алюминиевые, чугунные сплавы, а также композиты, полимеры, пластики, стекло, фарфор и пр. Ультразвуковая дефектоскопия хороша тем, что: позволяет обнаруживать наиболее критичные дефекты; абсолютно безопасна для оператора – в отличие от капиллярного или радиационного контроля; подходит как для металлических, так и для неметаллических материалов; отлично «вписывается» на производственных предприятиях и полевых объектах, где предъявляются высокие требования к производительности; обеспечивает наглядность контроля (у новейших дефектоскопов есть функции построения В-, С-сканов, профилей дна изделия и пр.). УЗК как вид неразрушающего контроля объединяет множество направлений – традиционный контроль теневым, зеркальным, эхо-методом, TOFD, фазированные решётки, ультразвуковую толщинометрию, акустическую эмиссию, импедансный контроль и т.д. Однако ультразвуковая дефектоскопия не совершенна, поскольку: требовательна к качеству поверхности, её шероховатости (нужно предварительно зачищать, удалять окалину, ржавчину, загрязнения, остатки ЛКМ); не очень эффективна для обследования металлов с крупнозернистой структурой; предъявляет высокие требования к техническим средствам и квалификации оператора – для точной классификации дефектов и оценки их фактических размеров. С технической точки зрения методы неразрушающего контроля не стоят на месте. Направление УЗК развивается особенно бурно. Топовые российские и зарубежные производители делают всё для того, чтобы упростить работу операторов, повысить информативность и производительность акустической дефектоскопии. 1.9 Визуальный и измерительный метод ВИК – бюджетный и технически самый простой метод неразрушающего контроля с минимальными трудозатратами, один из основных в группе оптических методов. Осмотр объекта – базовый этап, предшествующий другим видам диагностики. Основной металл и сварные соединения проверяют на предмет наличия ржавчины, прожогов, вмятин, заусенцев, наплывов. Дополнительно измеряют форму и размеры кромок, сборочных единиц под сварку, размеры прихваток, перекрытий деталей в нахлёсточных соединениях и т.д. Ключевые руководящие документы для этого метода – РД 03-606-03 (отменён с 01.01.2021 года, но пока применяется в качестве методического источника) и ГОСТ Р ИСО 16737-2014. Для проведения визуального и измерительного контроля используется обширный арсенал инструментов и принадлежностей – лупы, шаблоны сварщика, рулетки, угольники, штангенциркули, линейки и многое другое. Для большего удобства приспособления комплектуются в наборы. Основной набор средств визуального контроля входит в состав набора ВИК, в стандартную комплектацию набора входят: шаблоны сварщика УШС-2 и УШС-3, шаблон Красовского УШК-1, угольник, штангенциркуль, фонарик, маркер по металлу, термостойкий мел, лупа измерительная, набор щупов №4, наборы радиусов №1, №3, рулетка, линейка, зеркало с ручкой. Допускается применение других средств контроля при наличии соответствующих инструкций и методик их применения. (См. рис. 5)  Рисунок 5 – Основной набор средств ВИК Современные средства визуально-измерительного контроля дают возможность выявления мелких дефектов, обнаружение которых, ранее было ограничено недостаточной мощностью используемых оптических средств. Контроль визуальный и измерительный при оценке состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений выполняют в соответствии с требованиями руководящих документов (методических указаний) по оценке (экспертизе) конкретных технических устройств и сооружений. Заключение Сферой, которая первой «приручила» неразрушающий контроль и взяла себе на вооружение, является строительство. В настоящее время контролю неразрушающего типа подвергаются не только сами строительные материалы, «полуфабрикаты», но и уже готовые объекты строительства. Приборы неразрушающего контроля за счет своих технических характеристик позволяют с замечательной точностью контролировать такие параметры, как прочность основного слоя и нанесённого на его поверхность покрытия, влажность древесины, глубину защитного бетонного слоя до армирующей сетки; обнаруживать трещины на внутренних стенках трубопроводов, пустоты в монолитах, участки с растрескиванием, разъеданием, ржавчиной, мелкие дефекты сварных швов, рельсов… «Секрет» такой распространённости и популярности кроется как в достоинствах самих методов НК, так в том, что они отвечают требованиям, предъявляемых к методам контроля современной реальностью. Очевидно, что современная дефектоскопия должна обеспечивать возможность осуществления диагностики по большинству существующих параметров на всех стадиях – от изготовления продукции до ее ремонта. При максимальной оперативности исследований их результаты должны быть достоверны, а дефектоскопические приборы для их получения – автоматизированными, надёжными, мобильными, быстродействующими, пригодными к ремонту и долговременной эксплуатации. Сама суть неразрушающих методов контроля (НМК) отражается в слове «неразрушающий». Другими словами, для диагностики объект контроля не нужно демонтировать, нет необходимости в приостановке его эксплуатации или остановке производства для оценки качества изготавливаемой продукции. Кроме этого, за счет использования приборов неразрушающего контроля появляется прекрасная и уникальная возможность диагностировать непосредственно то изделие, которое будет затем эксплуатироваться. Приборы неразрушающего контроля позволяют проверять объект как полностью, так и «фрагментарно», то есть только «опасные» его участки, которые вызывают наибольшие опасения с точки зрения эксплуатационной надёжности, склонны к износу и т.д. Разнообразие приборов неразрушающего контроля, у каждого из которого свой уровень чувствительности к определённому свойству материала, позволяет получать информацию о самых многочисленных характеристиках объекта. И самое важное: от воздействия на эти характеристики неразрушающего контроля объект своих качеств не теряет (что особенно важно, например, при контроле дорогостоящей продукции). Наконец, с помощью неразрушающего контроля можно проводить анализ объектов не только при их сдаче в эксплуатацию или выпуске продукции. Традиционно часто практикуется ещё один способ (скорее даже «режим») применения приборов неразрушающего контроля – непрерывный контроль. В частности, это касается трубопроводов на АЭС и других объектов, подверженных большим нагрузкам и нуждающихся в постоянном наблюдении – притом, что в рамках проведения их контроля технологический процесс прерываться не должен. Список литературы 1. Алешин Н. П. Радиационная, ультразвуковая и магнитная дефектоскопия металлоизделий: учеб. для ПТУ / Н. П. Алешин, В. Г. Щербинский. – М.: Высш.шк., 1991. – 271 с. 2. Клюев В.В., Соснин Ф.Р. Теория и практика радиационного контроля: Учеб. пособие для студ. вузов – М.: Машиностроение, -2018. – 170 с. 3. Контроль неразрушающий акустический. Термины и определения. Справочник. Ю.В.Ланге, В.А.Воронков. Москва, 2013 г. 4. Крауткремер Й., Крауткремер Г. Ультразвуковой контроль материалов. Справочник. - М.: Металлургия, 2016. - 752 с. 5. Неразрушающий контроль. Том 1. Визуальный и измерительный контроль. Кн.1. Радиационный контроль. Кн. 2. Под общ. редакцией Клюева В.В. Москва, Машиностроение, 2018. 6. Неразрушающий контроль. Том 3. Ультразвуковой контроль. Под общ. редакцией Клюева В.В. Москва, Машиностроение, 2018. 7. Осипов Л.В. Ультразвуковые диагностические приборы: Практическое руководство для пользователей. - М.: Видар, 2019. – 256 с. 8. Прохоренко П.П.., Мигун Н.П. и др. Капиллярный неразрушающий контроль. Контроль проникающими веществами. Практическое пособие для подготовки специалистов к сдаче сертификационных экзаменов на I, II и III уровень квалификации. 9. Сухоруков В.В. Неразрушающий контроль. 5 томов, Москва, 2019. 10. Троицкий В. А. Неразрушающий контроль объектов повышенной опасности / В. А. Троицкий, М. Н. Карманов, И. Я. Шевченко // Техн. диагностика и неразрушающий контроль. – 2019. – № 4. – С. 28 – 35. 11. Клюев В. В. Приборы для неразрушающего контроля материалов и изделий. -М. : Машиностроение.- 2018.-488с. 12. Модели и алгоритмы оптимизации надежности сложных систем/В.Л.Волкович, А.Ф. Волошин, В.А. Заславский, ИАУшаков/ Под ред. В.С.Михалевича.-К.: Наукова думка, 2020.-312 с. 13. Троицкий В.А., Загребельный В.И. Применение визуального и вихретокового методов неразрушающего контроля для оценки дефектоскопии сварных элементов конструкций. |