Отчет. ИСПРАВЛЕННЫЙ отчёт по ознакомительной практике. Отчет о прохождении учебной практики в учебной лаборатории кафедры рм и эмтп

Скачать 3.13 Mb. Скачать 3.13 Mb.

|

|

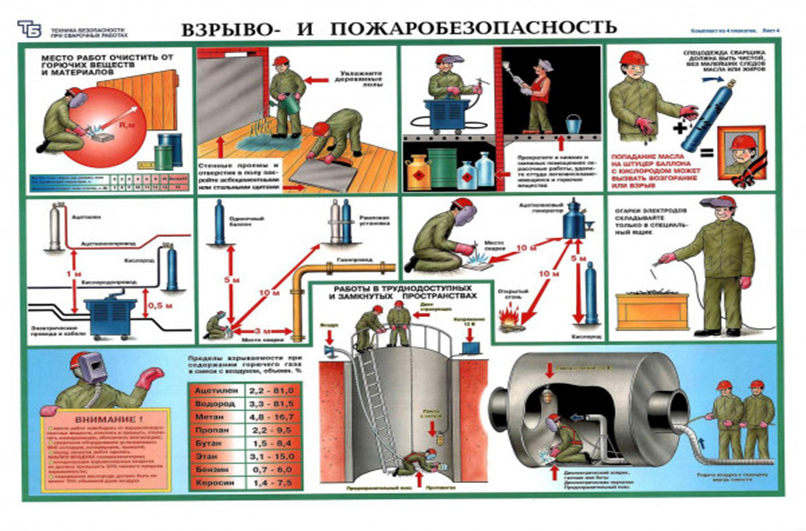

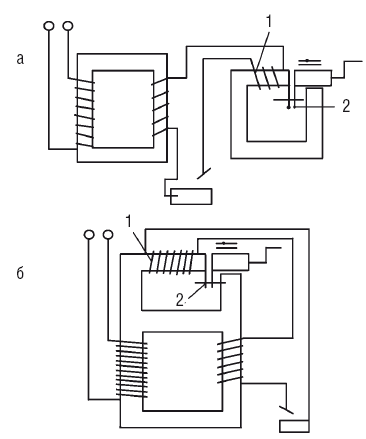

Техника безопасности при работе на металлорежущем оборудовании. Режущие инструменты, особенно быстровращающиеся сверла, абразивные круги, могут нанести травмы, в том числе с тяжелым исходом, при случайном соприкосновении с ними в процессе работы, в случае захвата ими одежды, а также в случаях внезапного их разрушения (разрыв шлифовального или заточного круга, дисковой фрезы, вылет вставных ножей торцовых фрез и т.д.). Приспособления для закрепления обрабатываемой детали, особенно поводковые и кулачковые патроны, представляют опасность как при случайном к ним прикосновении, так и в случаях захвата одежды выступающими частями в процессе работы станка. Быстровращающаяся заготовка может вырваться из закрепляющих устройств, например, при недостаточно надежном ее закреплении в кулачковом патроне, несоответствии центра задней бабки режимам резания и неправильном выполнении центровых отверстий, если на станке обрабатываются тонкие длинные заготовки (они могут вырваться из центров вследствие прогиба, вызванного силами резания); травма может быть нанесена тяжелой заготовкой, устанавливаемой на станке или при снятии ее со станка вручную, без соответствующих приспособлений. Приводные и передаточные механизмы станка, особенно ходовые винты и валики токарных станков, а также ременные, цепные и зубчатые передачи могут нанести травму в процессе наладки, смазки и ремонта станка. Металлическая стружка, образующаяся при точении, представляет серьезную опасность; работать, не убирая стружку нельзя; стружка, запутавшаяся на рычагах управления, иногда делает невозможным своевременное выключение станка. Основными вредными факторами при обработке хрупких металлов (чугун, бронза), неметаллических материалов (графит) являются: пыль обрабатываемого материала и смазочно-охлаждающие жидкости. Необходимо применение обеспыливающих устройств или средств индивидуальной защиты. Также к вредным факторам относятся монотонный шум станков, ослабляющий внимание, и недостатки искусственного освещения зоны обработки, вызывающие перенапряжение зрения станочника и необходимость чрезмерного приближения его к зоне обработки, что связано с опасностью травмирования. Металлообрабатывающие станки Металлообрабатывающие станки являются самым важным оборудованием во всей тяжелой и легкой промышленности. Их функцию можно смело назвать системообразующей. Без таких станков невозможно изготовить ни камлоки, ни метизы, ни другую металлопродукцию. В зависимости от характера выполняемых работ и типа применяемых режущих инструментов металлообрабатывающие станки делятся на следующие группы: - Токарные станки. Это оборудование предназначено для создания и обработки цилиндрических поверхностей. Обработка происходит посредством вращения заготовки вокруг своей оси. - Сверлильные и расточные станки. Это оборудование создано для обработки различных отверстий. В сверлильных и вертикальных расточных станках режущий инструмент совершает вращательное движение, в горизонтально-расточных подача также осуществляется перемещением стола с обрабатываемой деталью. Каждый тип сверлильного оборудования широко применяется на производстве. - Шлифовальные станки. Они предназначены для придания поверхности металла определенной степени шероховатости и качества обработки. - Зубообрабатывающие станки. В эту группу входит все оборудование, которое служит для обработки зубьев колес, в том числе и шлифование. - Фрезерные станки. Предназначены для обработки и получения различных контуров в металле. Могут обрабатывать плоские, круглые и сложные профили. В качестве инструмента используются многолезвийные фрезы. - Строгальные станки. Это оборудование объединяет одна характеристика – режущий инструмент совершает возвратно-поступательное движение, заготовка при этом неподвижно закреплена. - Резьбообрабатывающие станки. Это оборудование предназначено для получения резьбы на цилиндрических деталях. Такую же операцию можно совершать и на токарно-винторезных станках. Резцы Резцы являются исполнительным средством для станков: токарного; строгального; долбежного; расточного; токарно-револьверного; карусельного. Операции, выполняемые с использованием резцов При помощи резцов: оформляют и растачивают отверстия; обрабатывают поверхности усложненные и абсолютно ровные; прорезают канавки. Кузнечно-прессовая лаборатория План лаборатории       9  12     2 1      3    11            10   8 6  4      5 7    Обдирочно-шлифовальный станок 3М636. Гидравлический пресс П-6324. Наковальня. Электропечь сопротивления СНО-3 6 2-10-Н2. Силовой шкаф электропечи. Молот пневматический 4129А. Силовой шкаф молота. Пресс кривошипный КД 2326. Ванна закалочная. Вентиляционный колодец. Шкаф силовой для кузнечно-прессового оборудования. Лестница в сварочную и слесарную лабораторию. Техника безопасности при работе в кузнечно-прессовой лаборатории. Перед началом работ станочнику следует надеть специальную форму. Рабочая куртка должна закрывать верхнюю часть брюк. Брюки, в свою очередь, накрывают верхнюю часть обуви. К рабочей форме также относят головной убор, фартук и рукавицы. Поверхность пола в рабочей зоне должна быть сухой и без лишних нагромождений. Рекомендуется постоянно менять воду в бочке для охлаждения рабочих инструментов. Перед запуском станка следует проконтролировать наличие и исправность деталей оборудования (наковальни, воздуховода и т.д.), включающего механизма, отсутствие течи в цилиндрах, надежность крепления болтов, отсутствие сдвоенных деталей и процесс опускания бабки. В случае обнаружения каких-либо неполадок их следует устранить. Включать станок можно только при его абсолютной исправности. Станочнику следует очистить все рабочие инструменты от загрязнений (пыли, масла, окалины).проверить надежность крепления наковальни к стулу. Она должна быть устойчивой в случае горизонтального размещения ее рабочей поверхности. Следует проконтролировать звук удара наковальни. Если он окажется нечистым или будут появляться посторонние вибрации, значит в наковальни образовались трещины. До начала работ машинисту необходимо установить защитные ограждения с целью предупреждения возникновения травм остальных работников в случае откола частиц в процессе обработки. Для этого со стороны проходов устанавливаются щиты. Рабочее место станочника ограждается специальным экраном, который защищает работника от действия теплового потока и разлетающихся частиц окалины. Установка обрабатываемых деталей должна осуществляться при неподвижности рабочих частей оборудования. При загрузке изделий в процессе работы используют специальные приспособления, которые предотвращают попадание руки станочника в зону штамповки. Не разрешается использование токсичных и взрывоопасных смазочных материалов. При автоматическом режиме работы рекомендуется применять механизмы для распыления технологической смазки. Операции ковки и горячей штамповки следует осуществлять в определенном для каждого металла температурном интервале. В процессе обработки необходимо соблюдать степени деформации, описанные в требованиях технологической документации. Перед деформированием рекомендуется прогреть штампы и бойки до определенной температуры (она указана в документации), проверить надежность их закрепления. При этом поверхности опоры должны быть строго параллельными. Обработку деталей в открытых штампах на прессах следует выполнять без значительных избытков металла. Если штамповки застряли в верхней или нижней вставке, то для их удаления необходимо использовать зубило и молоток. При раскрое прутков на пресс-ножницах следует прилагать усилие не менее чем на 20% больше необходимого для раскроя деталей требуемого сортамента. Не рекомендуется рубить детали из магниевых и жаропрочных сплавов. Раскрой следует осуществлять только на исправных ножницах (без каких-либо дефектов). В процессе обработки необходимо контролировать надежность креплений режущих и прижимных элементов, а также упоров. Перед выполнением листовой штамповки на механических и гидравлических прессах следует проконтролировать исправность вращающихся частей пресса, заземляющего устройства. Подача заготовок на матрицу и удаление деталей вручную из отдельных заготовок разрешается при использовании двуручного пуска пресса, наличии штампа закрытого типа, отсутствии необходимости вводить руки рабочего в рабочую зону. Наковальня Наковальня— это второй «основной компонент» в работе кузнеца. Ковка производится непосредственно ударами молота по металлу, находящемуся на наковальне. Учитывая, что сила ударов, как правило, велика, наковальня должна быть прочной и надёжно закреплённой на деревянном чурбане. Соблюдение этих условий продиктовано соображениями безопасности. Сварочная лаборатория План лаборатории        9 5     8   4       7 3  1         6 2  Вентиляционный колодец, сварочный стол. Сварочный трансформатор ТД500. Сварочный трансформатор ТД500. Сварочный трансформатор ТДМ-317У2. Сварочный трансформатор ТД500. Рубильник № 7. Рубильник № 8. Рубильник № 9. Рубильник № 10. Техника безопасности при выполнении сварочных работ. Начинать электросварочные работы можно только при выполнении следующих предварительных условий: Электросварщик должен быть экипирован в спецодежду, а также обувь, обеспечивающую гарантированную защиту от попадания на тело расплавленных частиц металла. В комплект одежды входят брезентовые брюки и куртка, имеющие карманы закрытые специальными клапанами (одеваться должны только навыпуск), шнуровка обуви должна быть плотной. На руках должны быть сварочные перчатки. Должна быть проверена электрическая изоляция токоведущих элементов (электрокабель) и держателя электродов. Проверяется надежность и правильность заземления следующих элементов: корпуса сварочного агрегата, его электрической части, свариваемой заготовки и рубильника. Все соединения кабеля и сварочного агрегата должны быть надежными. У места ведения работ не должны находиться любые воспламеняющиеся материалы, расстояние от рабочей площадки до места их возможного размещения должно составлять не менее 10 метров.  Рис.5. Схема безопасности при сварочных работах Общие меры безопасности при электросварочных работах. Вести работы на открытой территории при атмосферных осадках (снег, дождь) запрещено, по их завершении сварка разрешена только с применением диэлектрических перчаток, обуви и ковриков, которые должны проходить обязательную поверку в установленные сроки. При замене электрода запрещается дотрагиваться свободной рукой до свариваемой заготовки Для защиты органов зрения и лица обязательно применение защитных масок или щитков, они должны обеспечить защиту всего лица. Также необходимо предусмотреть защиту от воздействия сварочной дуги посторонних лиц. С этой целью устанавливаются специальные экраны или щиты, не допускающие ослепления подручных сварщика. Устройство дугового трансформатора Источник питания, работающий от переменного тока и предназначенный для ручной дуговой сварки, автоматической сварки под флюсом и электрошлаковой сварки, называется сварочным трансформатором. Это устройство представляет собой статический электромагнитный аппарат, основная функция которого – преобразование имеющегося в электрической цепи напряжения (220 или 380 В) в более низкое напряжение вторичной электрической цепи, необходимое для возбуждения сварочной дуги и обеспечения ее горения. Энергия в трансформаторе преобразуется за счет переменного магнитного поля и использования необходимого количества витков в первичной и вторичной обмотках, расположенных на магнитопроводе. Так называется сердечник, выполненный из трансформаторной стали (из нее изготавливаются различные электрические изделия, которые в процессе эксплуатации попеременно на– и размагничиваются), которая является тонколистовой, низкоуглеродистой и отличается повышенным содержанием кремния (не более 4 %) и малым количеством вредных примесей – фосфора и серы (не более 0,02 %). Ее магнитопроницаемость определяет и вес устройства. Если магнитные свойства стали максимальны и магнитный поток протекает через нее с наименьшими потерями, то количество стали, необходимое для аппарата, значительно снижается. В основе действия всех трансформаторов, применяемых для сварочных работ, лежит принцип электромагнитной индукции, т. е. переменный по направлению (с частотой тока) магнитный поток на магнитопроводе, образовавшийся от действия переменного тока первичной обмотки, пересекает витки вторичной обмотки трансформатора, после чего согласно закону электромагнитной индукции возбуждает в ней напряжение (ЭДС). Пока вторичная (сварочная) цепь не будет замкнута, тока в ней (кроме напряжения) не будет. Сварочный ток регулируется благодаря изменению величины либо индуктивного сопротивления, либо вторичного напряжения холостого хода трансформатора, что осуществляется посредством секционирования числа витков первичной или вторичной обмотки. Это обеспечивает ступенчатое регулирование тока. Главный минус всех сварочных трансформаторов – низкий коэффициент мощности cos , что объясняется конструкцией трансформатора, в котором падающая вольт-амперная характеристика порождается высокой индуктивностью сварочной цепи. Для стабильного возбуждения сварочной дуги требуется напряжение холостого хода трансформатора на уровне 65 В, в то время как напряжение сварочной цепи составляет 20–30 В. Вследствие возникшего индуктивного сопротивления потери мощности возрастают. Поэтому коэффициент мощности cos сварочных трансформаторов должен составлять 0,4–0,5.  Рис.6. Электрическая схема трансформатора с дросселем: а – в отдельном корпусе; 1 – реактивная катушка; 2 – зазор в регуляторе; б – на общем сердечнике; 1 – реактивная катушка; 2 – зазор в регуляторе Падающая характеристика и регулировка сварочного тока происходят за счет электродвижущей силы (ЭДС) самоиндукции, которая возникает в обмотке дросселя исключительно при наличии в ней сварочного тока. Составная часть магнитопровода дроссельной катушки – подвижной пакет, который, в свою очередь, является частью магнитопровода дросселя. От величины зазора в магнитном пакете зависит величина магнитного потока в данном магнитопроводе: он тем больше, чем меньше зазор, и наоборот. Величина магнитного потока определяет величину индуктированной ЭДС самоиндукции. Последняя постоянно направлена навстречу движению сварочного тока в цепи, который бывает тем меньше, чем больше ЭДС. Максимальная же величина ЭДС самоиндукции наблюдается при минимальном зазоре в подвижном пакете магнитопровода. Если зазор большой, то магнитный поток и ЭДС будут наименьшими, поэтому сварочный ток будет максимальным, ведь при прохождении по провод нику на его пути нет препятствий. Благодаря описанным явлениям величина тока плавно регулируется, что и обеспечивает падающую характеристику источника тока и точно настроенный режим сварки. |