Отчет. ИСПРАВЛЕННЫЙ отчёт по ознакомительной практике. Отчет о прохождении учебной практики в учебной лаборатории кафедры рм и эмтп

Скачать 3.13 Mb. Скачать 3.13 Mb.

|

|

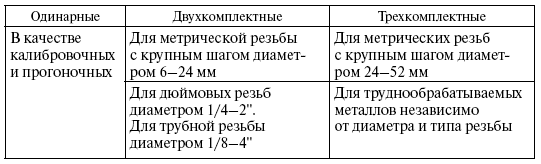

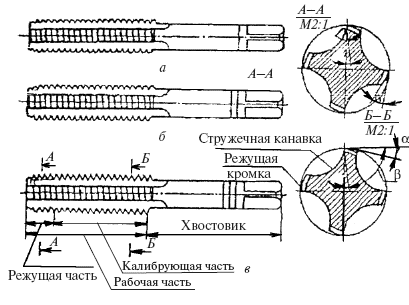

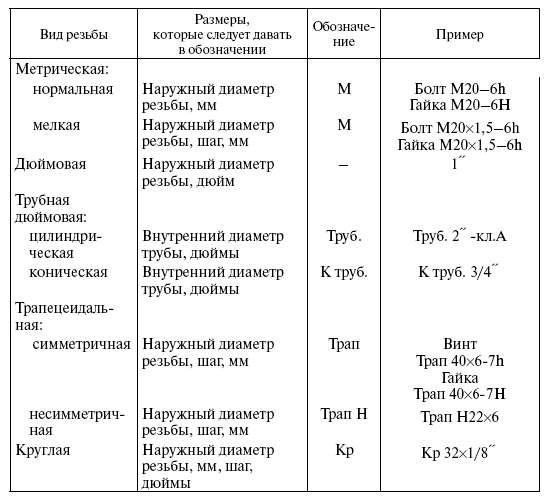

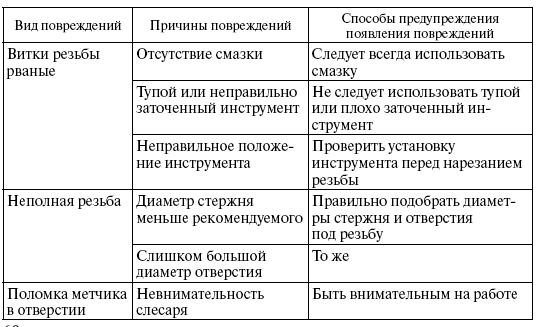

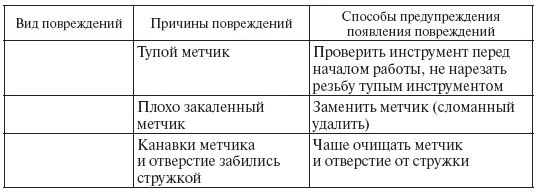

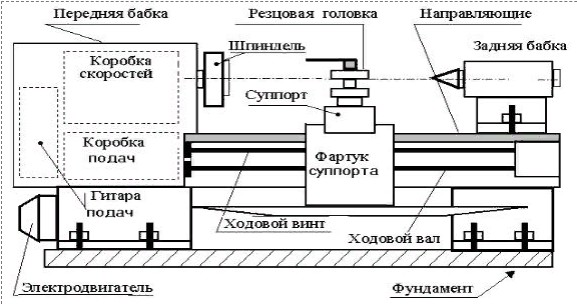

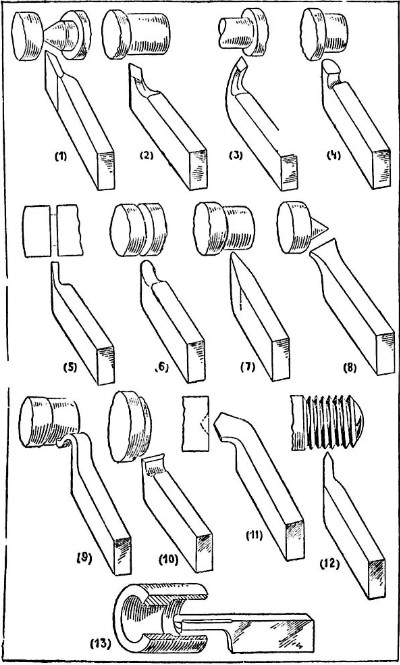

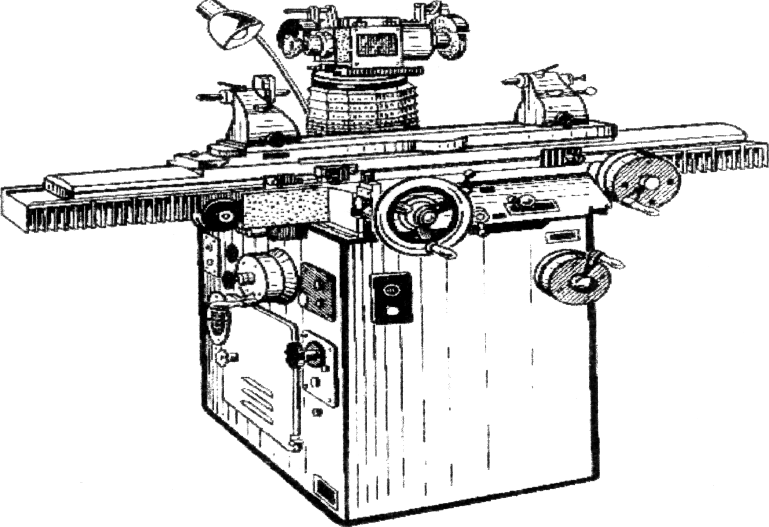

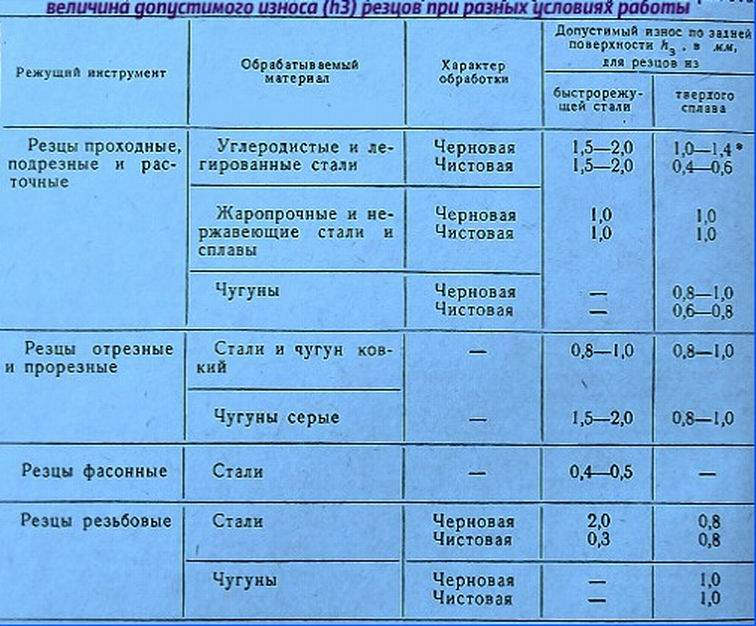

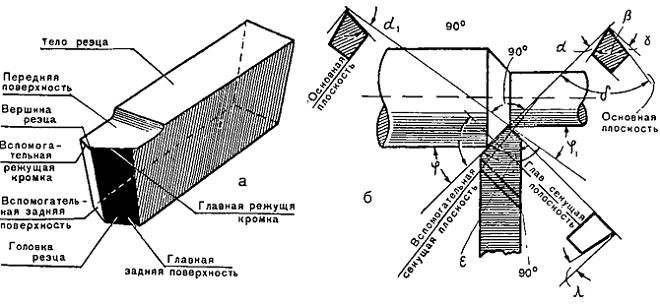

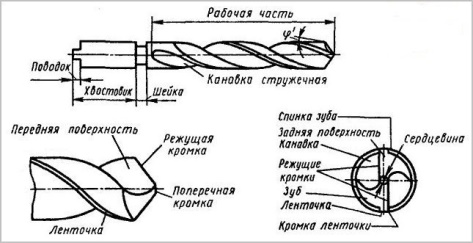

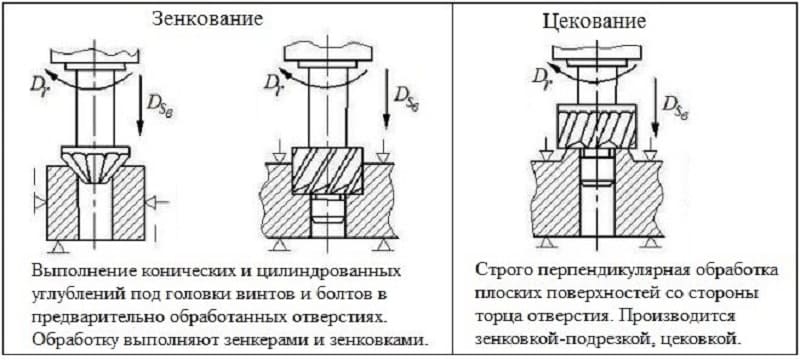

Виды сварочных швов Сварочные швы и соединения разделяются по их протяженности. По этому признаку шов бывает сплошным и прерывистым. При выполнении прерывистого шва в нем предусмотрены определенные интервалы, имеющие постоянный размер. Сварные швы прерывистого характера бывают различными. Они так же, как непрерывные, могут быть односторонними и двусторонними.  Рис.7. Виды щвов. Сварные соединения разделяются на различные виды.  Рис.8. Сварные соединения Виды сварных соединений: Стыковые. Детали располагаются в одной и той же плоскости. Угловые. Детали, подлежащие соединению, располагают под необходимым углом. Наиболее распространенным является прямой угол. Тавровые. Торец одной детали располагают перпендикулярно или под небольшим углом по отношению к основной поверхности второй детали. Нахлесточные. Положение деталей в пространстве - параллельное. При этом одна деталь частично налегает на другую. Торцевые. Воедино сваривают два торца элементов. Сварной стыковой шов применяется для сварки трубопроводов, различных труб и металлических листов. Сварке подлежат торцовые поверхности. Сварка встык требует проведение подготовительных работ, которые заключаются в тщательной подгонке торцевых поверхностей друг к другу. Для обеспечения точности может применяться предварительный подварочный шов. Сварку встык можно осуществлять как на весу, так и на подкладке - стальной или медной. При стыковых соединениях возможны различные виды скосов кромок или сварка без них. Индивидуальное задание №1 Сверление Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины. Назначение сверления Сверление — необходимая операция для получения отверстий в различных материалах при их обработке, целью которой является: Изготовление отверстий под нарезание резьбы, зенкерование, развёртывание или растачивание. Изготовление отверстий (технологических) для размещения в них электрических кабелей, анкерных болтов, крепёжных элементов и др. Отделение (отрезка) заготовок из листов материала. Ослабление разрушаемых конструкций. Закладка заряда взрывчатого вещества при добыче природного камня. Нарезание винтовой поверхности на болтах, валиках и других наружных поверхностях деталей можно выполнять вручную или машинным способом. К ручным инструментам относятся: круглые разрезные и неразрезные плашки, а также четырех– и шестигранные пластинчатые плашки, клуппы для нарезания резьбы на трубах. Для крепления плашек используются плашкодержатели и клуппы. Круглая плашка используется также для машинного нарезания резьбы. Нарезание резьб. Нарезание наружной резьбы машинным способом может производиться на токарных станках резьбовыми резцами, гребенками, резьбонарезными головками с радиальными, тангенциальными и круглыми гребенками, вихревыми головками, а также на сверлильных станках резьбонарезными головками, на фрезерных станках резьбонарезными фрезами и на резьбошлифовальных станках однониточными и много-ниточными кругами. Получение наружной резьбовой поверхности может быть обеспечено ее накатыванием плоскими плашками, круглыми роликами на резьбонакатных станках. Применение резьбонакатных головок с осевой подачей позволяет накатывать наружные резьбы на сверлильном и токарном оборудовании. Нарезание резьбы в отверстиях выполняют метчиками вручную и машинным способом. Различают цилиндрические и конические метчики. Ручные метчики бывают одинарные, двухкомплектные и трех-комплектные. Обычно используют комплект, состоящий из трех метчиков: чернового, обозначенного одной черточкой или цифрой 1; среднего, обозначенного двумя черточками или цифрой 2; и чистового, обозначенного тремя черточками или цифрой 3 (табл. 1). Имеются специальные метчики: для плашек (плашечные метчики с длинной режущей частью), для гаек, для труб, для легких сплавов, а также с конической рабочей частью. Метчиками можно нарезать резьбу в сквозных и глухих отверстиях или калибровать маточными метчиками ранее нарезанную резьбу. Табл.1.Область применения ручных метчиков  Имеются специальные метчики: для плашек (плашечные метчики с длинной режущей частью), для гаек, для труб, для легких сплавов, а также с конической рабочей частью. Метчиками можно нарезать резьбу в сквозных и глухих отверстиях или калибровать маточными метчиками ранее нарезанную резьбу. На хвостовик ручного метчика, заканчивающийся квадратной головкой, надевается вороток с постоянным или регулируемым квадратным отверстием. В ряде случаев применяются комбинированные метчики, которыми можно производить сверление и нарезание резьбы.  Рис. 9. Метчики ручные слесарные: а – черновой; б – средний; в – чистовой Машинные метчики применяются для нарезания внутренней резьбы на сверлильных и токарных станках всех типов. Ими можно нарезать резьбы за один или несколько проходов. За один проход нарезают резьбу с шагом до 3 мм, а за 2–3 прохода – резьбы с более крупным шагом, особо длинные резьбы, а также гладкие резьбы в труднообрабатываемых материалах независимо от шага. Для нарезания резьбы в гайках на станках применяются гаечные метчики. Они работают без реверсирования и при нарезании гайки нанизываются на хвостовик. Различают гаечные метчики с прямым и изогнутым хвостовиком. Для нарезания внутренней резьбы большого диаметра применяются резьбонарезные головки с регулируемыми гребенками или сходящимися плашками. Элементы метчика: рабочая часть, состоящая из режущей и калибрующей частей, и хвостовик. На рабочей части нанесены спиральная нарезка и продольные канавки для удаления стружки. Режущие кромки получаются на пересечении спиральной нарезки и продольных канавок для удаления стружки. Хвостовая часть заканчивается квадратной головкой для установки в патрон. Метчики изготавливают из углеродистой инструментальной стали У12 и У12А, быстрорежущей стали Р12 и Р18, легированной стали Х06, ХВ, ИХ. Винтовая поверхность – это поверхность, описываемая кривой-образующей, равномерно вращающейся вокруг оси и одновременно совершающей равномерное поступательное движение вдоль этой оси. Применительно к резьбовой поверхности образующей является треугольник (для метрических и дюймовых резьб), трапеция (для трапецеидальных резьб) и прямоугольник (для прямоугольных резьб, например, в ходовых винтах домкратов). Профиль резьбы – это контур, полученный путем рассечения винтовой поверхности плоскостью, проходящей через ось винта. Профиль резьбы состоит из выступов и впадин витков. Ось вала является осью винтовой поверхности. Параметрами резьбы являются наружный диаметр d, внутренний диаметр d1, средний диаметр d2, шаг Р, угол профиля резьбы d. Профиль резьбы делится на две части: выступы и впадины. Резьбы могут быть однозаходные и многозаходные. Под шагом резьбы следует понимать поступательное перемещение средней точки образующей профиля, соответствующее одному ее полному обороту относительно оси резьбы. Шаг резьбы определяется расстоянием между осями двух идентичных точек следующих один за другим одноименных витков или расстоянием, на которое перемещается гайка по винту при выполнении одного полного оборота для однозаходной резьбы. Винтовую поверхность многозаходной резьбы можно рассматривать как несколько винтовых канавок, имеющих один номинальный диаметр (следовательно, и один номинальный шаг, который в много-заходной резьбе называется ходом t) и образованных на одной гладкой цилиндрической поверхности с равномерно расположенными по окружности заходами. Таким образом, ход резьбы t – это расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы. Ход резьбы – это относительное осевое перемещение винта или гайки за один оборот. Если резьба однозаходная, то ход резьбы t равен шагу резьбы Р. Если резьба многозаходная, то ход резьбы t равен произведению шага Р на число заходов n: t = Pn. Резьбы бывают однозаходные и многозаходные, а также правые и левые. Резьба многозаходная, если на один ход нарезки попадает два или более профиля резьбы. В зависимости от конфигурации резьбы бывают метрические (нормальные и мелкие), дюймовые, трубные, трапецеидальные, симметричные и несимметричные, закругленные, прямоугольные. Они могут быть цилиндрические и конические. Угол профиля метрических резьб – 60°, дюймовых цилиндрических – 55°, дюймовых конических – 60°, трубной цилиндрической и конической – 55°, трапецеидальной – 30°. Обозначение резьб дано в табл. 2 и табл.3   В зависимости от профиля резьбы делятся на треугольные, трапецеидальные симметричные и несимметричные, прямоугольные и закругленные. Резьба М4 имеет шаг 0,7 мм; М6 – 1 мм; М8 – 1,25 мм; М10 – 1,5 мм; М12 – 1,75 мм; М14 – 2 мм; М16 – 2 мм; М18 – 2,5 мм; М20 – 2,5 мм; М22 – 2,5 мм; М24 – 3 мм; М27 – 3 мм; М30 – 3,5 мм. Раньше чаще применялись дюймовые резьбы, сейчас – метрические, реже – дюймовые. В метрических резьбах различают 3 класса точности: точный (обозначение полей для наружных резьб 4п, для внутренних – 4Н5Н), средний (обозначение полей допусков для наружных резьб 6h, 6g, 6е и 6d, для внутренних – 5Н6Н, 6Н, 6G), грубый (обозначение полей допусков для наружных резьб 8h, 8g, для внутренних–7Н, 7G). Для трапецеидальных резьб имеются два класса точности: средний (обозначение поля допуска длинной наружной резьбы 7п, 7е, и 8е, внутренней 7Н и 8Н); грубый (обозначение поля допуска длинной наружной резьбы 8е, 8с, 9с, внутренней 8Н и 9Н). В резьбе различают номинальный диаметр резьбы, который чаще всего является наружным диаметром винтовой поверхности d, внутренний диаметр d1, средний диаметр d2 винта и внутренний диаметр отверстия гайки D1, диаметр резьбы гайки D, средний диаметр резьбы гайки D2 чаще всего равный d2 (рис. 10).  Рис. 10. Разрез и профиль резьбы: а – винта; б – гайки Средний диаметр винта определяется по формуле: d2 = (d+ d1)/2. Диаметр отверстия под резьбу можно подсчитать по приближенной формуле: dо = d – 1,1P, диаметр стержня dc под треугольную резьбу – по приближенной формуле: dc = d – 0,1Р. Перед нарезанием резьбы пруток должен быть очищен от ржавчины; на его торцевой поверхности должна быть снята заходная фаска.При нарезании резьбы в деталях из углеродистых и легированных конструкционных сталей применяют следующие СОЖ: для метчиков – сульфофрезол или 5 %-ный раствор эмульсии Э-2 или ЭТ-2, для плашек, гребенок, резьбонарезных головок – сульфофрезол, масло «Индустриальное 20». Для нержавеющих и труднообрабатываемых сталей применяется сульсрофрезол, олеиновая кислота или жидкость следующего состава: сульфофрезол – 60 %, керосин – 25 %, олеиновая кислота – 15 %. Для серого чугуна при нарезании метчиками применяется керосин или масло «Индустриальное 200». Для алюминия и его сплавов применяется 5 %-ный раствор эмульсии Э-2, ЭТ-2 или жидкость следующего состава: масло «Индустриальное 20» – 50 %, керосин – 50 %. Для меди и ее сплавов применяется 5 %-ный раствор эмульсии Э-2, ЭТ-2 или масло «Индустриальное 20». Смазка уменьшает трение, охлаждает инструмент, удлиняет срок службы инструмента и облегчает отвод стружки. Основные причины брака при нарезании резьбы следующие: несоответствие диаметров отверстий или стержней нарезаемой резьбе, повреждение инструмента, нарезание резьбы без применения смазки, тупой инструмент, плохое закрепление или плохая установка инструмента, а также недостаток профессиональных навыков (табл. 4).   Табл. 4. Дефекты при нарезании резьбы При нарезании резьбы существует опасность ранения рук острой кромкой детали или инструмента. Не следует пальцами очищать ручные инструменты от стружки; категорически запрещается очищать пальцами рук инструменты, находящиеся в движении на станках. Индивидуальное задание №2 Работа на токарных станках Основной деталью токарного станка является станина (рис.8.1), которая представляет собой массивную чугунную отливку коробчатого сечения, на которой монтируются все узлы станка. Станина имеет две ножки (тумбы), которые прикрепляются к массивному бетонному фундаменту. На верхней части станка имеются направляющие, по которым перемещаются суппорт и задняя бабка. Передняя часть станка называют передней бабкой – она представляет собой неподвижно закрепленную коробку скоростей со шпинделем, в котором закрепляют обрабатываемые детали. Задняя бабка служит для поддержания правого конца длинных заготовок при помощи центра. В пиноли задней бабки можно закреплять также инструменты для обработки отверстий – сверла, зенкера, развертки. Пиноль может перемещаться в осевом направлении при помощи маховичка и винта, имеется стопорный механизм, фиксирующий пиноль. Заднюю бабку перемещают по направляющим вручную и закрепляют болтовым соединением.  Рис.11. Схема расположения основных узлов токарного станка. Коробка подач получает движение от вала шпинделя через гитару подач. От нее получают движение или ходовой винт или ходовой вал, которые в свою очередь передают движение на суппорт станка. Суппорт предназначен для закрепления и подачи режущего инструмента. Он обеспечивает перемещение инструмента вдоль направляющих станка и поперек направляющих. Кроме того, среднюю часть суппорта можно поворачивать на угол 450 и закреплять в требуемом положении. Верхнюю часть суппорта вместе с инструментом можно перемещать вручную. Продольное и поперечное движение можно осуществлять механически или вручную. Токарные Резцы  Рис.12. Кованные резцы Кованные токарные резцы Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки. Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет. Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен "нормальными" резцами Тэйлора. Изогнутый остроносый резец (на рис.— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство. Нормальный проходной резец. Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным". Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца. Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под. Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь. Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов. Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет. Пружинный резец. Для обточки широких заплечиков и др. фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности. Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла. Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания ("тонкой стружке"). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец. Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны. Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом. Резец для нарезки винтовой резьбы. Носок его затачивается точно по профилю резьбы. Заточные станки К заточным станкам относятся станки шлифовальной группы, предназначенные для осуществления технологических операций заточки и доводки режущих инструментов на заключительном этапе их изготовления и восстановления режущих свойств затупившегося инструмента. По способу заточки и доводки режущих инструментов заточные станки разделяются на две группы: на станки для механической абразивной обработки, работающие абразивными, алмазными и эльборовыми шлифовальными кругами и на станки для электроабразивной обработки (анодно-механические, электрохимические, электроискровые, электроэрозионные). По целевому назначению, типу конструкции и характеру выполняемых на станке операций заточные станки можно подразделить на простые, универсальные общего назначения и специализированные (специальные). К простым относятся точильно-шлифовальные станки для осуществления вручную заточки резцов, сверл и выполнения мелких слесарно-обдирочных, зачистных и полировальных работ. Универсально-заточные станки предназначены для заточки и доводки основных видов многолезвийных режущих инструментов из инструментальной стали, твердого сплава и минералкерамики абразивными, алмазными и эльборовыми кругами. Абразивный, алмазный или эльборовый круг, установленный на шпиндель шлифовальной головки, получает главное движение от электродвигателя. Затачиваемый инструмент с помощью различных приспособлений закрепляют на столе, который получает продольные и поперечные перемещения относительно шлифовальной головки от электродвигателя через соответствующие устройства, называемые передаточными механизмами. В универсально-заточных станках в основном используют механические передачи с электрическим или гидравлическим приводом (электропривод или гидропривод). Специализированные заточные станки (как правило, автоматы или полуавтоматы) предназначены для заточки одного вида режущего инструмента — сверл, червячных и других видов фрез, резцов и т.д.  Рис.12. Универсально-заточный станок мод. Специализированные заточные станки (как правило автоматы или полуавтоматы) предназначены для заточки одного вида режущего инструмента -сверл, червячных и других видов фрез, резцов и т.д. Заточка резца необходима для придания требуемой формы и угла рабочей поверхности. Производится она при превышении допустимых параметров износа резца, или перед началом работы новым инструментом. Данная операция позволяет значительно продлить срок эксплуатации оснастки, но требует строго соблюдения технологии работ. В процессе точения происходит трение стружки о переднюю поверхность инструмента и обрабатываемой детали о заднюю в зоне реза. При одновременном значительном повышении температуры происходит постепенный износ детали. При превышении максимально допустимой величины износа резец не может быть использован для дальнейшего проведения работ и требует заточки и доводки по передней и задней поверхности. Допустимая величина износа указана ниже  Рис.13. Допустимая величина износа. В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям. На рисунке ниже указаны все поверхности токарного резца.  Рис.14. Поверхности токарного резца Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней. Стандартный порядок заточки: Основная задняя поверхность. Вспомогательная задняя поверхность. Передняя поверхность. Радиус закругления конца. Приспособлениями называются дополнительные устройства к станку, предназначенные для закрепления обрабатываемых деталей или расширения технологических возможностей станка. Наиболее широко применяются зажимные и поводковые патроны, центры, хомутики, оправки, упоры, планшайбы, люнеты и др. приспособления, которые представлены в работах Приспособления, предназначенные для установки и закрепления режущих инструментов на станке (державки резцов, сверлильные и резьбонарезные патроны оправки и др.) называются вспомогательным инструментом к токарным станкам. Крепление заготовок на токарном станке происходит в зависимости от формы заготовки и ее длины, поэтому она может быть закреплена на токарном станке в патроне, в центрах, на планшайбе или на оправке. Наиболее распространен способ крепления заготовок на токарно винторезных станках, либо только в патроне (рис. 15, α), если длина заготовки невелика, либо с поддержкой ее задним центром (рис. 15, б), когда длина ее значительна по сравнению с диаметром. Различают патроны самоцентрирующие, чаще всего — трехкулачковые, кулачки которых, зажимающие заготовку, одновременно сходятся к центру; не самоцентрирующие (обычно — четырехкулачковые) с независимым перемещением кулачков, используемые в особенности при обработке несимметричных заготовок.  Рис.15. Способы закрепления обрабатываемых заготовок на токарно винторезных станках Для крепления заготовок на токарном станке, при использовании самоцентрирующихся трехкулачковых патронов чаще всего применяют спирально-реечные патроны (рис. 16, α) с нарезанной на диске 4 плоской спиралью 2, в зацеплении с которой находятся рейки кулачков 1. Перемещение кулачков и зажим заготовки осуществляются поворотом диска 4 через коническую передачу 3, в шестерне которой имеется четырехгранное отверстие под ключ. Не самоцентрирующий патрон (рис.16, б) состоит из корпуса 1, в пазах которого можно с помощью винтов 4 независимо перемещать кулачки 2; после зажатия заготовки кулачки крепят к корпусу патрона болтами 3. В станках малых размеров, если заготовкой является пруток, для крепления заготовок на токарном станке применяют цанговые патроны.  Рис. 16. Кулачковые патроны токарных станков. Центр для токарного станка (см. рис. 15, в), важный элемент при обработке длинных деталей типа валы, имеющие в торцах центровые отверстия, установленные в конических отверстиях шпинделя и пиноли задней бабки. Форма применяемых упорных центров токарного станка (рис. 17) зависит от вида технологических операций.  Рис. 17. Формы невращающихся упорных центров При гладком обтачивании для крепления заготовок используют центр для токарного станка типа α; если необходима подрезка торца заготовки, то используют центр типа б — упорный полу центр; при обтачивании длинных конусов — центр со сферическим концом типа в. Для повышения износостойкости концы упорных центров могут быть наплавлены твердым сплавом. При высоких числах оборотов заготовки применяют вращающиеся центра (рис. 18).  Рис. 18. Вращающиеся центры.  Рис. 19. Поводковый патрон станка 1К62 Вращение заготовки осуществляется пальцем 1 поводкового патрона (рис. 19), навернутого на передний конец шпинделя, и хомутиком (рис. 15, в), закрепляемым с помощью винта на обрабатываемой заготовке. Правила установки деталей и режущего инструмента на сверлильных станках 1. Все детали, предназначенные для обработки, за исключением особо тяжелых, должны устанавливаться в соответствующие приспособления (тиски, кондукторы и т.п.), закрепляемые на столе (плите) сверлильного станка, и крепиться в них. Для крепления тонкого листового металла следует применять специальные приспособления (гидравлические, рычажные и др.). К столу станка тиски необходимо крепить болтами, соответствующими размеру паза стола; возможно также крепление деталей прижимными планками, упорами и т.п. 2. Установка и снятие обрабатываемых деталей во время работы станка допускаются только при использовании специальных позиционных приспособлений (поворотных столов конвейеров и др.), обеспечивающих полную безопасность работы. Станки должны быть оборудованы устройствами, возвращающими шпиндель в исходное положение после его подачи. При отсутствии указанной оснастки установка и снятие деталей должны производиться только после отключения и полной остановки станка. 3. При закреплении инструмента в шпинделе с помощью клиньев, винтов, планок и других устройств эти элементы не должны выступать за пределы шпинделя. В случае невозможности выполнения этого требования поверхность указанных элементов следует закрывать защитным устройством. 4. Вставлять или вынимать сверло или другой инструмент из шпинделя до полного прекращения его вращения запрещается. Удалять сверла из шпинделя следует специальным клином, который нельзя оставлять в пазу шпинделя. 5. Использовать на станках инструмент с забитыми или изношенными конусами и хвостовиками запрещается. 6. Во время работы станка проверять рукой остроту режущих кромок инструмента, глубину отверстия и выход сверла из отверстия в детали, охлаждать сверла мокрыми концами или тряпкой запрещается. 7. Стружка из просверленных отверстий должна удаляться гидравлическим способом, магнитами, металлическими крючками и др. только после остановки станка и отвода инструмента. 8. Сверлить отверстия в вязких металлах следует спиральными сверлами со стружкодробильными каналами. 9. Для съема инструмента должны применяться специальные молотки и выколотки, изготовленные из материала, от которого не отделяются частицы при ударе. 10. Запрещается во время работы подводить трубопровод эмульсионного охлаждения к инструменту или производить его крепление, а также переналадку станка. 11. Работать на сверлильных станках в рукавицах запрещается. Установка и снятие крупногабаритных деталей должны производиться в рукавицах только после остановки станка. Нарезание резьбы резцами На токарных станках наиболее широко применяется метод нарезания наружной и внутренней резьб резцами. Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов. Наружную резьбу нарезают прямыми или отогнутыми резцами, внутреннюю - изогнутым резцом (в отверстиях малого диаметра) и прямым резцом, установленным в оправку (в отверстиях большого диаметра). Расположение режущих кромок резца должно соответствовать профилю обрабатываемой резьбы. Резьбы треугольного профиля нарезают резцами с углом в плане при вершине e=60 градусов ±10' для метрической резьбы и e=55 градусов ±10' для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с e=59градусов30'. Вершина резца может быть скругленной или с фаской в соответствии с формой впадины нарезаемой резьбы. Боковые задние углы резца с правой и левой сторон обычно делают одинаковыми и равными 3-5 градусов (для нарезания резьбы с углом подъема до 4 градусов) или 6-8 градусов (при нарезании резьбы с углом подъема свыше 4 градусов). Величина боковых задних углов выбирается исходя из того, чтобы при нарезании резьбы исключить трение боковых поверхностей резца о винтовую поверхность резьбы. При нарезании метрической резьбы задний угол резца a=10-15 градусов при обработке незакаленных стальных деталей и a=6 градусов при обработке закаленных стальных деталей. При нарезании внутренних резьб треугольного профиля в отверстиях диаметром до 50 мм a увеличивают до 18 градусов. Передний угол резьбонарезных резцов g=0-25 градусов в зависимости от обрабатываемого материала. Для твердых и хрупких материалов выбирают меньшие значения g, для вязких и цветных - большие значения g. При нарезании резьбы на деталях из высоколегированных жаропрочных сталей g=5-10 градусов для черновых и чистовых резцов. При нарезании резьбы чистовыми резцами на деталях из конструкционных сталей принимают g=0. Правильность заточки резцов проверяют шаблоном.  Рис. 20. Резьбонарезные резцы: а - прямой, б - круглый, в - изогнутый Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. При обработке стальных деталей применяют резцы с пластинами из твердых сплавов марок Т15К6 и Т14К8 (на предварительных операциях), Т30К4 и Т15К6 (на окончательных операциях). При обработке чугунных деталей применяют резцы с пластинами из твердых сплавов марок ВК6М, ВКЗМ, В2К или ВК4. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14- 0,28 мм; диаметром до 48 мм - 0,17-0,34 мм; диаметром до 80 мм - 0,2-0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется, и в результате этого наружный диаметр резьбы увеличивается. Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами. Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование. Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее. Сверление Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.  Рис. 21. Основные части сверла Зенкерование При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций: приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями; повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета; обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.  Рис. 22. Зенкерование При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам. Зенкование и цекование При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.  Рис.23. Отличие зенкования и цекования. При выполнении зенкования также придерживаются определенных правил. Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено. Сверление и зенкование выполняются за одну установку детали на станке. Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента. В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер. Развертывание Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем. Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам. При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание. Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую. Машинное развертывание проводят сразу после сверления на станке – с одной установки детали. Для контроля качества результата используют специальные калибры. Техника безопасности при работе токарно-винторезных станках. Перед тем, как приступить к работе токарь должен выполнить следующие действия: чтобы одежда не попала под работающие движущие элементы станка, ее необходимо заправить. Длинные волосы должны быть укрыты косынкой, манжеты подвернуты. С забинтованными конечностями также запрещено подходить к работающему агрегату; выполнить заземление станка; чтобы не оступиться в процессе работы у станка, решетка под ногами должна быть закреплена и устойчива; ходовые винты и валики нужно смазать. Уровень масла также надлежит проверить в коробке скоростей и в масляном резервуаре; исправность основных приборов нужно проверить вхолостую; если присутствуют неисправности в работе, необходимо сразу сообщить мастеру. При выполнении работ важно: пользоваться защитными очками, экранами и щитками; специальной щеткой убирать лишнюю стружку с основных узлов и деталей; руками останавливать работающий патрон недопустимо; на работающий прибор нельзя класть детали, инструменты и прочие предметы; коробка скоростей не переключается на ходу; запрещено работать с неисправными приборами, а также случайными приспособлениями. После завершения работ необходимо: сразу отключить токарно-винторезный станок из электросети; очистить основные узы от мусора и металлической стружки; маслом смазать все подвижные детали и поверхность станка, чтобы защитить его от коррозии; ремонт и восстановление станка производится после разрешения главного мастера, при соблюдении правил безопасной эксплуатации. Заключение Учебную практику проходили в учебной лаборатории кафедры РМ и ЭМТП. Мы решили несколько поставленных задач, а именно: Применять полученные знания для решения поставленных задач; Выбрать оптимальный материал для изготовления детали; Основы технологии изготовления деталей; Чтение технологии изготовления деталей Чтение технических документов на выполняемые работы; Первичные навыки слесарных работ; Навыки безопасного труда; Мы обучились основам производимых работ в станочной, кузнечно-прессовой и сварочной лаборатории. Изучали техническую документацию, узлы станков инструмента и оборудования. На практике применяли основы безопасного труда. Практическая деятельность помогла нам научиться самостоятельно решать определенный круг задач, возникающих в ходе работ с материалами, инструментами и оборудованиями. Библиографический список Горохов, В. А. Проектирование механосборочных участков и цехов: Учебник / Горохов В.А., Беляков Н.В., Схиртладзе А.Г.; Под ред. Горохова В.А. - Москва :НИЦ ИНФРА-М, Нов. знание, 2015 - 540с.-(Высшее образование: Бакалавриат)ISBN 978-5-16-010300-6. - Текст : электронный. - URL: https://znanium.com/catalog/product/483198 Алексеев, В. С. Токарные работы : учебное пособие / В.С. Алексеев. Москва : Альфа-М : ИНФРА-М, 2017. — 366 с. : ил. — (Мастер). - ISBN 978-5-98281-096-0. - Текст : электронный. - URL: https://znanium.com/catalog/product/854776 Фещенко, В. Н. Токарная обработка: Учебник / Фещенко В.Н., Махмутов Р.Х., - 7-е изд. - Вологда: Инфра-Инженерия, 2016. - 460 с.: ISBN 978-5-9729-0131-9. - Текст : электронный. - URL: https://znanium.com/catalog/product/760278 Техника безопасности при работе на металлорежущих станках, 2013. [Электронный ресурс] https://studfile.net/preview/417011/page:2/ ЗАТОЧНЫЕ СТАНКИ [Электронный ресурс] https://studopedia.org/9-58173.html Основные токарные и слесарные операции в металлообработке, 2016- 2017. [Электронный ресурс] https://pandia.ru/text/80/456/76557.php |