Отчет. ИСПРАВЛЕННЫЙ отчёт по ознакомительной практике. Отчет о прохождении учебной практики в учебной лаборатории кафедры рм и эмтп

Скачать 3.13 Mb. Скачать 3.13 Mb.

|

|

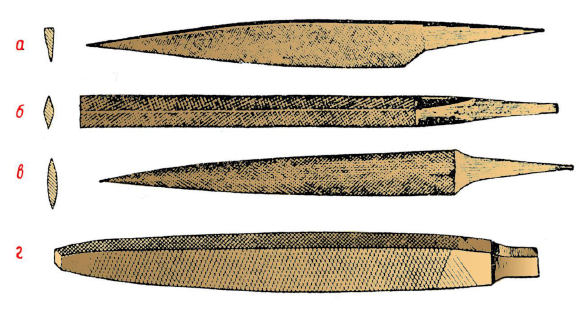

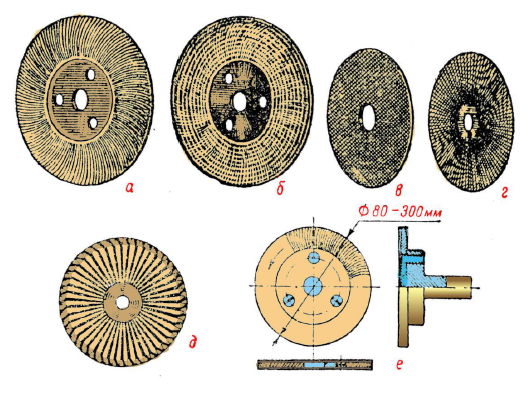

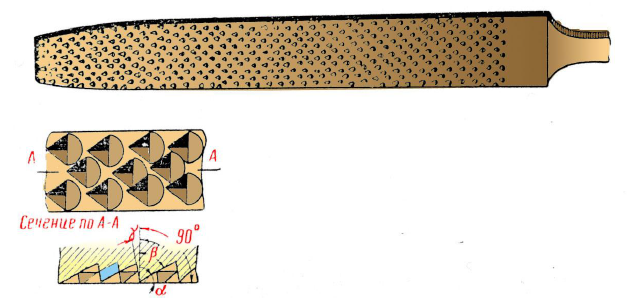

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ ФГБОУ ВО Тверская ГСХА ОТЧЕТ о прохождении учебной практики в учебной лаборатории кафедры РМ и ЭМТП (название структурного подразделения/ профильной организации) студента 1 курса Группа АИтс-21Б1 Островской Александры Евгеньевны Инженерного факультета Направление подготовки: 35.03.06 Агроинженерия Направленность (профиль): Технические системы в агробизнесе Квалификация выпускника: бакалавр Форма обучения: очная Руководитель практики:____старший преподаватель Дмитриев Н. Н___ (Фамилия И.О., должность) Практика пройдена с оценкой ________________ Тверь – 2022 Содержание План слесарной лаборатории………… ……………………………….…..….3 Техника безопасности при работе в слесарной лаборатории…………….…4 Способы разметки……………………………………………………….….….7 Классификация напильников и их применение………………....………..….7 Классификация резьб………………………………………………...……......10 Станочная лаборатория…………………………….…………………...…….11 Техника безопасности при работе на металлорежущем оборудовании.......13 Металлообрабатывающие станки…………………………………………….14 Резцы………………………………………………………...…….………..…..15 Кузнечно-прессовая лаборатория…………….…………………….…….…..16 Техника безопасности при работе в кузнечно-прессовой лаборатории...…17 Наковальня……………………………………………..…………………...….18 Сварочная лаборатория………………..………………………………………20 Техника безопасности при выполнения сварочных работ………….…...….21 Устройство дугового трансформатора…………………………...…………...22 Виды сварочных швов………………………..………………………..………25 Индивидуальное задание №1…………………………………………..…...…27 Индивидуальное задание №2…………………………………………..…...…35 Заключение………………….…………………………………………..…...…52 Список литературы………...……………...……..………………………….....53     План слесарной лаборатории План слесарной лаборатории    1     4 1     1    1   3         2 4 2   1 – Слесарные верстаки с тисками. 2 – Слесарный верстак с заточным и настольным сверлильным станком. 3 – Шкаф инструментальный. 4 - Разметочная плита. Техника безопасности при работе в слесарной лаборатории. Невыполнение студентом правил настоящих инструкций, рассматривается как нарушение учебно-производственной деятельности. Виновный в этом привлекается к ответственности согласно правилам внутреннего распорядка. Приступать к выполнению задания можно только после получения инструктажа по Технике Безопасности, сдачи зачета и росписи в специальном журнале. Не включать и не останавливать (кроме аварийных случаев) станки и механизмы, работа на которых поручена мастером. Не прикасаться к арматуре общего освещения, оборванным электропроводам, токоведущим частям оборудования, не открывать дверцу электрораспределительных шкафов, не снимать защитные кожухи и ограждения с вращающимися и токоведущими частями. Электробезопасность При непосредственном прикосновении к токоведущим частям (выключателей, рубильников и т.п.) или к металлическим предметам, случайно оказавшимся под напряжением, возникает опасность поражения электрическим током. В местах, где есть электрические установки, вывешивают предупредительные надписи (например, «Опасно!», «Под током!") Или ставят условные знаки. Электроинструменты следует подключать к электрической сети с помощью шлангового кабеля, который должен. специальную жилу, служить для заземления и зануления, через штепсельную розетку, гнездо которой соединены с землей или с нулевым проводом На электрической вилке контакт для соединения корпуса с землей делают большей длины, чем другие токоведущие контакты. Благодаря такому строению при включении электроинструмента сначала происходит заземления или зануления, а затем включаются токоведущие контакты. При работе с электроинструментами следует применять индивидуальный средства защиты - резиновые перчатки, галоши и коврики, изолирующие подставки и т.д.. Перед началом работы. 1. Правильно одеть и привести в порядок рабочую одежду, заправить её так, чтобы не было свисающих концов, убрать волосы под головной убор и приготовить индивидуальные средства защиты. (Рукавицы, защитные очки) 2 .Организовать свое рабочее место так, чтобы при необходимости все было под рукой, проверить достаточность освещения рабочего места. 3 .Подготовить необходимый рабочий инструмент. Приспособления отвечающие следующим требованиям: а) Молоток, кувалда, кузнечные зубила, должны иметь поверхность бойка слегка выпуклую, необитую, без заусенцев, наклепа, выбоин, вмятин и должны быть закреплены на деревянные ручки. б) Ручки молотков, кувалд и выколоток должны быть изготовлены из сухой древесины, разных пород. (дуб, бук, ясень, береза). Прямыми, овального сечения с незначительным утолщением к свободному концу. И не иметь трещин. в) Напильники должны быть плотно насажены на гладко зачищенные ручки, стянутые металлическими кольцами. г) Гаечные ключи должны быть исправными и соответствовать размеров болтов и гаек. Наращивать ключи запрещается. д) Губки тисков и струбцин должны иметь хорошую, несработанную насечку. Во время работы. 1. Пользоваться только исправными инструментами и приспособлениями, Рабочее место содержать в надлежащем порядке: Заготовки, инструменты, изделия, складывать на отдельные для них места. Не допускать загромождения проходов. 2. Отходы производства складывать в специальную тару. 3 .Все работы с листовым материалом (переноску, укладку, резку на ножницах, гибку и др.) производить в рукавицах. 4 .При работе с зубилом, крейцмейселем , выколоткой и другими инструментами ударного действия, а также резка металла ручными ножницами, пользоваться защитными очками. 5. Очистку поверхностей и промывку деталей подлежащих доработке, а также уборку стружки производить щеткой с меткой или ветошью. 6. При работе с плоскогубцами, кусачками, ножницами по металлу следить, чтобы режущие кромки были острыми и не имели сбоку выщербим. 7. Обрабатываемые детали надежно закрепить в тисках, инструментах. 8. Инструмент имеющий отточенное лезвие или острие, следует передавать другому человеку вперед рукояткой или тупым концом. В аварийной ситуации. 1 При обнаружении неисправности инструмента или оборудования. Немедленно прекратить работы и доложить об этом мастеру. 2 При получении травмы сообщать мастеру и обращаться в мед. Пункт. По окончании работы. 1 Проверить наличие инструмента, убрать его в шкафчики или сдать мастеру. 2. Убрать с верстака заготовки детали и уложить их в установленное для них место. 3 Убрать стружку металлическую стружку, пыль в специальную тару. Смазать трущиеся части тисков, уборку производить щеткой с меткой. 4 Произвести уборку помещения, удалить из мастерской отходы производства. 5 Обо всех замечаниях и обнаруженных неисправностях доложить мастеру. 6 Вымыть руки теплой водой с мылом. Способы разметки Разметка — операция по нанесению на поверхность заготовки линий (рисок), определяющих контуры изготавливаемой детали. В зависимости от технологического процесса различают плоскостную и пространственную разметку. Плоскостная разметка применяется при обработке листового материала и профильного проката, а также деталей, на которые разметочные риски наносятся в одной плоскости. Пространственная разметка — нанесение разметочных рисок на поверхности заготовок, связанных между собой взаимным расположением. Материалы, инструменты и приспособления для выполнения операции разметки выбирают в зависимости от материала заготовки и способа нанесения контура на ее поверхность. Основные материалы, инструменты и приспособления используют как для плоскостной, так и для пространственной разметки. Некоторые различия существуют лишь в наборе разметочных приспособлений, который значительно шире для пространственной разметки. Классификация напильников и их применение. Напильники делятся на обыкновенные, специальные, рашпили и надфили. К обыкновенным относятся напильники плоские (тупоносые и остроносые), квадратные, трехгранные, полукруглые и круглые. К специальным напильникам относятся: — ножовочные, ромбические (мечевидные), плоские с овальными ребрами, овальные, а также напильники- брусовки (рис. 1) и др.; — напильники в виде круглых дисков с насечками, нанесенными по окружности и на боковых сторонах (рис. 2). Рашпили — напильники с особым видом насечки, называемой рашпильной (рис. 3). Подразделяются они на плоские тупоносые, плоские остроносые, полукруглые, круглые. Надфили (мелкие напильники) делятся на плоские тупоносые, плоские остроносые, трехгранные, квадратные, полукруглые, круглые, овальные, ромбические, ножовочные (рис. 4).  Рис. 1. Специальные напильники. а — ножовочный, б — ромбический, в — овальный, г — напильник-брусовка Рис. 1. Специальные напильники. а — ножовочный, б — ромбический, в — овальный, г — напильник-брусовка Рис. 2. Напильники-диски. а — д — виды дисковых напильников; е — приспособление, в котором закрепляется дисковый напильник для работы.  Рис. 3. Рашпиль и рашпильная насечка.  Рис. 4. Надфили. Классы напильников. По числу насечек, приходящихся на 1см длины, напильники делятся на шесть классов: 1-й класс — напильники драчевые (крупная насечка); применяются для грубого чернового опиливания; 2-й класс — напильники личные (мелкая насечка); применяются для чистовой обработки поверхностей; 3-й, 4-й, 5-й и 6-й классы — напильники бархатные с мелкой и очень мелкой насечкой; применяются для подгонки деталей, для отделки, доводки и шлифования поверхностей. Напильники-брусовки имеют всего один класс. Это драчевые с очень крупной насечкой напильники, применяемые для самого грубого опиливания. Рашпили применяются для грубого опиливания баббитов, свинца, цинка и других материалов; они делятся на два класса. Рашпили 2-го класса имеют более мелкую насечку, чем рашпили 1-го класса, поэтому ими можно пользоваться и для чистовой обработки (там, где не требуется высокое качество чистоты поверхности). Насечки подразделяются на шесть номеров. Первый номер имеет 22 насечки, шестой 80 насечек на 1см длины. Надфили применяются при опиливании очень точных и мелких изделий, при опиливании изделий в местах, не доступных для обычных напильников, при изготовлении инструментов и обработке штампов. Классификация резьб. Резьба - это конструктивный элемент детали, образованный винтовым перемещением плоского контура (профиля) по цилиндрической (рис. 35) или конической поверхности с постоянным шагом. Резьба является основным элементом резьбового соединения, винтовой передачи и червяка зубчато-винтовой передачи. по форме профиля различают резьбы треугольного, прямоугольного, трапецеидального, круглого и других профилей; - в зависимости от направления винтовой поверхности различают правые и левые резьбы; - по числу заходов резьбы подразделяются на одно- и многоза- ходные (двухзаходные, трехзаходные и т. д.) Станочная лаборатория План лаборатории              9     21 20    8       7 19         6 13   18     5        17 12     4   16        3 11      15      2 24     10    14   1        23 22 Спецификация оборудования станочной лаборатории Токарно-винторезный станок 16К25; Токарно-винторезный станок 1В62Г; Токарно-винторезный станок 16К20; Токарно-винторезный станок 16К20; Токарно-винторезный станок 16К20; Токарно-винторезный станок 1В62Г; Токарно-винторезный станок 1Д95; Токарно-винторезный станок 1М95; Калорифер; Вертикально-сверлильный станок 2Н135; Универсально-фрезерный станок 6Р80Г; Строгальный станок 7Б35; Отрезной ножовочный станок 872М; Горизонтально-фрезерный станок 6Н81Г; Горизонтально-фрезерный станок 6М82; Горизонтально-фрезерный станок 6Н83; Вертикально-фрезерный станок с кнопочной станцией 6А62П; Вертикально-фрезерный станок 6В11; Круглошлифовальный станок 312М; Плоскошлифовальный станок 3Г71; Заточной станок; Силовой щит для питания станков 1…9 (рубильник № 4); Силовой щит для питания станков 10,11,12, и 21, и слесарной лаборатории (рубильник № 5); Силовой щит для питания станков 13…20 (рубильник № 6); |