отчет по практике.. Отчет о прохождении учебной (производственной, преддипломной) практики Выполнил(а) Сейлбек Ляззат Мараткызы

Скачать 209.17 Kb. Скачать 209.17 Kb.

|

|

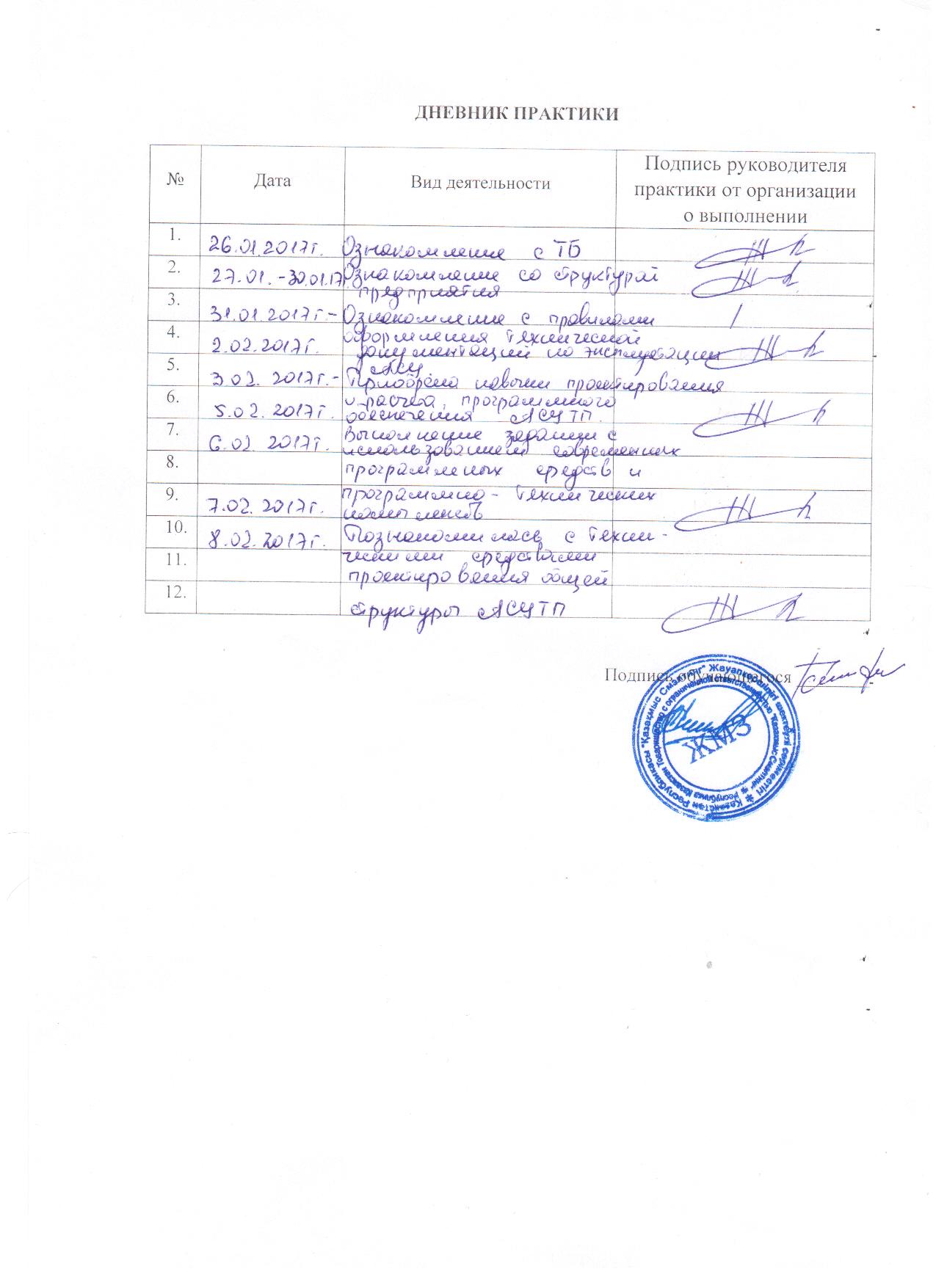

Министерство образования и науки Российской Федерации Частное учреждение образовательная организация высшего образования "Омская гуманитарная академия" Кафедра «Информатики, математики и естественнонаучных дисциплин» ОТЧЕТ о прохождении учебной (производственной, преддипломной) практики Выполнил(а):Сейлбек Ляззат Мараткызы Фамилия И.О. Направление подготовки: _____________ Прикладная информатика . Форма обучения: заочная Руководитель практики от ОмГА: ____________________________________ Уч. степень, уч. звание, Фамилия И.О. _____________________ подпись Место прохождения практики: (адрес, контактные телефоны): __________________ __ТОО Корпорация «Казахмыс Смэлтинг» _________________________ Руководитель принимающей организации: ______________ _директор ______Султанов Медет Казбекович_______________ подпись (должность, Ф.И.О., контактный телефон) м.п. Омск, 2017 Министерство образования и науки Российской Федерации Частное учреждение образовательная организация высшего образования "Омская гуманитарная академия" Кафедра «Информатики, математики и естественнонаучных дисциплин» УТВЕРЖДАЮ зав. кафедрой_____________, ______________________/_____________/ Уч. степень, уч. звание подпись И.О. Фамилия Задание на практику Сейлбек Ляззат Мараткызы Фамилия, Имя, Отчество студента (-ки) Направление подготовки: Прикладная информатика_________________________ Наименование практики: _производственная _______________________________ Индивидуальные задания на практику: 1) Изучить предметную область объекта автоматизации. 2) Изучить пакеты прикладных программ, используемые на, стандартные или оригинальные приложения, разработанные специалистами. 3) Определить, для решения каких задач они используются. 4) Изучить входную и выходную информацию, получаемую в ходе решения функциональных задач. Дата выдачи задания: __.__.20__г. Руководитель:__________ Задание принял(а) к исполнению:___________ СОДЕРЖАНИЕОписание рабочего места ……………………………………………………….4 1 Распределенные системы управления………….…………………………..6 2 Методы и средства проектирования распределенных автоматизированных систем ………………………………………………………………………..10 Заключение………………………………………………………………………16 Список использованных источников…………………………………………..18 ОПИСАНИЕ РАБОЧЕГО МЕСТА Жезказганский медеплавильный завод является структурным подразделением Корпорации «Казахмыс» - крупнейшего производителя меди в Казахстане и одного из лидирующих производителей меди в мире. Завод построен по проекту Московского Государственного института по проектированию предприятий цветной металлургии «Гипроцветмет» и запущен в 1971 году с проектной мощностью производства катодной меди 200 тыс.т в год. В технологическую схему Жезказганского медеплавильного завода входят следующие производства: - подготовка шихты (ЦПШ – цех подготовки шихты), состоящее из отделения сгущения, фильтровально - сушильного отделения, штабельного шихтарника, дробильного отделения, склада оборотов и флюсов, отделения окатывания, склада отгрузки гранул, склада и установки жидких бардяных концентратов; - медеплавильное производство (МПЦ – медеплавильный цех), состоящее из электропечного, конвертерного и анодного отделений; - медеэлектролитное производство (ЦЭМ – цех электролиза меди), состоящее из отделения электролиза меди, купоросного, шламового отделений, склада готовой продукции; - пылеулавливающее производство (СЭФ - сухие электрофильтры), состоящее их газоходов конвертерных газов, электропечных газов, межцеховых технологических газоходов, сухих электрофильтров с коллекторами грязного и чистого газов,; - сернокислотное производство (СКЦ - сернокислотный цех), состоящее из промывного, сушильно-абсорбционного, контактно-компрессорного отделений и склада кислоты. В структуру медеплавильного завода входят ряд вспомогательных цехов, один из которых цех АиВТ (цех автоматики и вычислительной техники), специалисты которого занимаются разработкой, внедрением и обслуживанием АСУТП участков производства. Первой АСУТП на Жезказганском медеплавильном заводе, к разработке которой приступили в 1975 г. специалисты кафедры автоматизации металлургических процессов Казахского политехнического института г.Алматы, была система управления отбором, очисткой и транспортировкой газа от агрегатов плавильного производства на базе управляющей вычислительной машины М-6000 и вычислительных устройств связи с объектом. Система проработала до 1995 г. C 1995 г. наряду с реконструкцией основных агрегатов производства на ЖМЗ происходят глобальные преобразования в области автоматизации технологических процессов. Взамен громоздких централизованных вычислительных и управляющих систем в строй вводятся системы нового поколения на базе микропроцессорной и компьютерной техники, создаются автоматизированные рабочие места отдельных участков производства. В настоящее время для повышения эффективности и качества производства в АСУТП Жезказганского медеплавильного завода широко используются современные достижения в области электроники, автоматики, средств связи и вычистельной техники. 1 РАСПРЕДЕЛЁННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ С ростом количества датчиков, увеличением площади территории, на которой расположена автоматизированная система и усложнением алгоритмов управления становится более эффективным применение распределенных систем. Распределённая система управления (РСУ), (DCS - Distributed Control System), - система управления технологическим процессом, характеризующаяся построением распределённой системы ввода-вывода и децентрализацией обработки данных. Это наиболее комплексный и интересный класс автоматизированных систем управления технологическими процессами (АСУТП). Переход от централизованного к децентрализованному управлению оказался возможным благодаря созданию нового класса устройств автоматики -программируемых контроллеров - ПК - на базе современных средств микропроцессорной вычислительной техники. Распределенные системы состоят из множества территориально разнесенных контроллеров и модулей ввода-вывода. При таком подходе структура распределенной системы и структура алгоритма ее работы становятся подобны структуре самого объекта автоматизации, а функции сбора, обработки данных, управления и вычисления оказываются распределенными среди множества контроллеров. Каждый контроллер работает со своей группой устройств ввода-вывода и обслуживает определенную часть объекта управления. Программируемые контроллеры с широким набором стандартных программ, хранящихся в их памяти, обеспечивают высокую гибкость при создании контуров регулирования и управления, при формировании и модификациях рабочих алгоритмов их функционирования, как раз и представляют собой аппаратные средства для реализации управляющих функций в современных технологических системах. Максимальные преимущества распределенной системы достигаются, когда контроллеры работают автономно, а обмен информацией между ними сведен до минимума. Распределенная система имеет следующие характеристики, отличающие ее от сосредоточенной: - большее быстродействие благодаря распределению задач между параллельно работающими процессорами; - повышенную надежность (отказ одного из контролеров не влияет на работоспособность других); - большую устойчивость к сбоям; - более простое наращивание или реконфигурирование системы; - упрощенную процедуру модернизации; - большую простоту проектирования, настройки, диагностики и обслуживания благодаря соответствию архитектуры системы архитектуре объекта управления, а также относительной простоте каждого из модулей системы; - улучшенную помехоустойчивость и точность благодаря уменьшению длины линий передачи аналоговых сигналов от датчиков к устройствам ввода; - меньший объем кабельной продукции, пониженные требования к кабелю и более низкая его стоимость; - меньшие расходы на монтаж и обслуживание кабельного хозяйства. Распределенная система смягчает также требования к операционным системам (ОС) реального времени, поскольку задачи распределены между параллельно работающими контроллерами, на каждом из которых установлена отдельная ОС. РСУ, как правило, применяются для управления непрерывными технологическими процессами во многих производственных сферах, в том числе в металлургии (хотя, строго говоря, сфера применения РСУ только этим не ограничена). К непрерывным процессам можно отнести те, которые должны проходить днями и ночами, месяцами и даже годами, при этом останов процесса, даже кратковременный, недопустим. То есть, под непрерывными процессами подразумеваются те, останов которых может привести к порче изготавливаемой продукции, поломке технологического оборудования и даже несчастным случаям, а также те, возобновление которых после останова связано с большими издержками. Из вышесказанного вытекает главное требование к РСУ – отказоустойчивость. Для РСУ отказ, а соответственно и останов технологического процесса, недопустим. Высокая отказоустойчивость достигается путем резервирования (как правило, дублирования) аппаратных и программных компонентов системы, использования компонентов повышенной надежности, внедрения развитых средств диагностики, а также за счет технического обслуживания и непрерывного контроля со стороны человека. Первые РСУ были представлены на рынок в 1975 компаниями Honeywell (система TDC 2000) и Yokogawa (система CENTUM). Основными современными системами DCS сегодня являются: - ABB System 800xA - Emerson DeltaV - Honeywell Experion PKS - Invensys Foxboro I/A Series - Siemens SIMATIC PCS7 - Yokogawa CENTUM CS 3000 В сумме указанные производители занимают более половины мирового рынка РСУ. Автоматизированные системы управления технологическими процессами (АСУТП) на Жезказганском медеплавильном заводе реализованы на базе системы DCS Siemens SIMATIC PCS7, позволившей структурировать технологический процесс производства меди как распределенный с автономными независимыми элементами контроля и управления подпроцессов с полной интеграцией в единую систему. Сегодня под именем SIMATIC представляются системы комплексной автоматизации (Totally Integrated Automation - TIA), позволяющие создавать управляющие комплексы любой степени сложности на базе стандартных компонентов. В основу построения таких систем положены следующие принципы: 1. Единые способы хранения и обработки данных. Все данные вводятся один раз и хранятся в единой базе данных проекта. База данных проекта доступна на всех уровнях управления любым инструментальным средствам SIMATIC. 2. Единые способы конфигурирования и программирования, диагностики и отладки. Все компоненты и системы конфигурируются, программируются, запускаются, тестируются и обслуживаются с использованием простых стандартных блоков, встроенных в систему разработки. Все операции выполняются с использованием единого интерфейса и единых инструментальных средств. 3. Единые способы организации промышленной связи. Вопрос "кто будет связываться и с кем" решается простым использованием таблиц соединений. Соединения могут быть легко модифицированы в любое время в любом месте. Различные сетевые решения конфигурируются просто и единообразно. 2 МЕТОДЫ И СРЕДСТВА ПРОЕКТИРОВАНИЯ РАСПРЕДЕЛЕННЫХ АВТОМАТИЗИРОВАННЫХ СИСТЕМ При синтезе задач управления по каждой автономной АСУТП на Жезказганском медеплавильном заводе использован принцип пространственно-временной декомпозиции по множеству переделов (агрегатов) и множеству временных интервалов с учетом динамических свойств объектов управления и частотных характеристик возмущающих воздействий, а также принятая иерархическая трехуровневая структура управления каждым производством. На верхнем уровне решается задача оперативного управления технологическим комплексом производства, заключающаяся в распределении нагрузок на агрегаты и составлении сменно-суточных планов-графиков работы. Результаты решения задач верхнего уровня определяют требования к следующему - второму уровню - задачам оптимального управления отдельными технологическими процессами и агрегатами. Нижний уровень включает задачи стабилизации оптимальных значений отдельных технологических переменных. На Жезказганском медеплавильном заводе действуют следующие распределенные системы управления : 1) АСУТП цеха подготовки шихты, предусматривающие оптимальное управление процессами : - сушки шихты в сушильных барабанах по влажности высушенного концентрата изменением количества топлива (мазута) и скорости вращения барабана вакуум-фильтра; - распределения нагрузок между параллельно работающими агрегатами фильтровально-сушильного отделения и отделения грануляции по критерию минимальной стоимости затраченных энергоресурсов при условии выполнения планового задания; - усреднения шихты при закладке штабеля и получения гранул заданного состава регулирования, соотношения компонентов шихты в потоке с учетом их химического состава; - расчета подшихтовочной смеси для электропечного отделения медеплавильного цеха воздействием на дозаторы промежуточных бункеров дробильного отделения и склада. 2) АСУТП медеплавильного цеха, обеспечивающие : - оптимальное управление процессами электроплавки по критерию минимума потерь меди со шлаками и критерию минимизации удельного расхода электроэнергии; - оптимизацию процесса конвертирования для выполнения суточного плана выпуска черновой меди и снабжения газом сернокислотное производство; - оптимизацию огневого рафинирования, включающую расчет расхода топлива (мазута) и окислителя по фазам процесса, - автоматическую разливку и правку анодов. 3) АСУТП цеха электролиза меди, решающие задачи : - стабилизации режимов электролиза автоматическим дозированием коллоидных добавок и электролита по сериям ванн; - обнаружение коротких замыканий в электролизных ваннах; централизованного учета работы серий и напряжения на сериях ванн; - автоматическую линию пакетирования катодной меди. 4) АСУТП сухих электрофильтров, обеспечивающие : - оптимальное управление манометрическим режимом газоходной сети конвертеров для минимальных подсосов воздуха в систему при условии исключения выбивания газов в атмосферу; - оптимальное управление манометрическим режимом газоходной сети электропечи для равномерного отбора газов по стоякам электропечи с минимальным подсосом холодного воздуха; - оптимальное управление электрическим режимом секций электрофильтров поддержанием напряжения каждого поля близким к пробойному; - рациональное распределение газов по секциям сухих электрофильтров с учетом их индивидуальной работы и характеристик газового потока для высокоэффективного улавливания пыли с ценными компонентами и оздоровления воздушного бассейна и окружающей среды; - защиту электрофильтров при повышении давления перед ними выше допустимого заданного значения. 5) АСУТП сернокислотного цеха, предназначенные для: - оптимального распределения газового потока по технологическим ниткам, заключающегося в нахождении таких нагрузок по газу на работающие технологические нитки, чтобы при переработке заданного сырьевого ресурса общие потери сырья по цеху были минимальнымы; - стабилизации процессов промывки, сушки и абсорбции, заключающейся в регулировании количества орошающих кислот в зависимости от характеристики газового потока и управления перетоками кислот между сушильными башнями и абсорбером; - оптимального управления процессами контактирования, обеспечивающего такой температурный режим контактного узла, при котором достигается максимальная степень контактирования в зависимости от концентрации и расхода газа. В действующих автоматизированных системах данного предприятия, реализованных на базе SIMATIC PCS7 использованы : - фирменные программируемые контроллеры SIMATIC S7-300, SIMATIC S7-400 c набором цифровых и аналоговых модулей ввода и вывода, интерфейсных модулей; - специализированное программное обеспечение — система разработки SIMATIC STEP 7, включающая CFС, SFC, SCL и SIMATIC Manager; - системы человеко-машинного интерфейса SIMATIC HMI: рабочие станции на основе ПО WinCC и операторские панели на основе ПО ProTool ProCS; - промышленные сети SIMATIC NET: MPI и PROFIBUS; - коммуникационные процессоры СР5611. В соответствии с архитектурой АСУТП прикладное программное обеспечение (ПО), разработанное с использованием и для функционирования в среде системного программного обеспечения компании Siemens, состоит из следующих основных подсистем: – прикладное ПО контроллера; – прикладное ПО рабочей станции оператора; (пример архитектуры автоматизированных систем управления в плавильном цехе Жезказганского медеплавильного завода приведен в Приложении А). Задачами ПО контроллерных станций является : - сбор и первичная обработка информации, поступающей с объекта управления, - обработка информации, принятой с объекта и формирование вторичной и диагностической информации; - организация автоматического управления вывода управляющих сигналов. Операторская станция ПЛК Входная информация с объекта управления Управляющие сигналы на объект Рисунок 1. Модель информационного фонда контроллерной станции Первичная информация о состоянии объекта управления поступает в качестве дискретных и аналоговых входных сигналов. Формирование управляющих сигналов производится на основании обработанной входной информации с объекта и поступающих команд со станции оператора. Управляющие сигналы представляют собой выходные дискретные и аналоговые сигналы. Задачами рабочих станций оператора являются: − прием информации о состоянии объекта с контроллерных станций; − передача команд оператора, настроечных параметров и информации о состоянии квитирования аварийных сообщений на контроллерные станции; − приведение информации принимаемой с контроллерных станций к графическому виду для предоставления ее оператору; − предоставление оператору интерфейса для управления объектом, а также интерфейса для произведения настройки алгоритмов обработки информации; − формирование и архивирование аварийных сообщений; − архивирование действий оператора; − архивирование аналоговых параметров; − предоставление оператору доступа к архивным данным. Станции оператора передают и принимают с контроллерных станций информацию о текущем состоянии объекта управления, включая вторичную и диагностическую информацию. Прикладное программное обеспечением для рабочих станций оператора, выполненное в виде проекта, разработано в среде разработки WinCC фирмы Siemens. (см. Приложение Б) Рапорта, графики и мнемосхемы верхнего уровня разработаны в среде Borland C++Вuilder 5. (см. Приложение В). Проекты операторских панелей ОР270 разработаны в среде ProToolProCS фирмы Siemens. Разработанное ПО предоставляет пользователю следующие возможности контроля протекания и управления технологическим процессом: – визуализацию технологических процессов при помощи многооконного интерфейса; – отображение значений и сигнализация по всем технологическим параметрам и работе технологического оборудования; – световую и звуковую сигнализация об аварийных отклонениях технологических параметров от нормы, а также аварийного останова технологического оборудования; – ручное дистанционное управление технологическим оборудованием; – управление автоматической работой технологического оборудования; – архивирование данных основных технологических параметров; – формирование, отображение и печать отчетов о значениях параметров; – архивирование данных по авариям и оперативным переключениям, формирование, отображение и печать отчетов о событиях и авариях; – отображение основных технологических параметров в виде графиков. ЗАКЛЮЧЕНИЕПо итогам практики я сделала следующие выводы: Для того, чтобы удерживать и расширять свою рыночную долю на мировом уровне, предприятию необходимо продолжать уделять внимание оптимизации и повышению эффективности производственных процессов, внедрению новейших технических и технологических решений, обновлению и модернизации производственного оборудования и внедрение комплексных, полностью интегрированных новейших решений в области автоматизации технологических процессов. Это обеспечивает предприятию необходимую производительность, рентабельность и конкурентоспособность, повышает качество выпускаемой продукции и культуру производства, сокращает затраты на производство. Автоматизированные системы управления технологическими процессами, внедренные на Жезказганском медеплавильном заводе, позволяют вести процессы в заданном технологическом режиме, оперативно устранять возникающие аварийные ситуации и отклонения от технологии, о которых сигнализируют системы. Использование техники известных мировых и российских производителей, хорошо зарекомендовавшей себя на многих производствах, обеспечивает системам высокую надежность. Модульный принцип построения позволяет легко модернизировать системы и по мере необходимости добавлять в них новые элементы, постепенно охватывая дополнительные участки производства. Сетевой принцип построения систем автоматизации без проблем решает вопросы согласования работы АСУТП разных участков производства, используемыми на производственных линиях предприятия. За время прохождения практики я : - ознакомилась с последовательностью и методами проектирования систем управления; - приобрела навыки проектирования и расчета информационно-измерительной подсистемы, включая разработку алгоритмического и программного обеспечения АСУТП, использование функционально-блочных диаграмм, языка инструкций; - научилась выбирать и использовать при проектировании основных подсистем АСУТП современные программные средства и программно-технические комплексы; - познакомилась с техническими средствами проектирования общей структуры АСУТП, конструкцией ПЛК, модулей ввода-вывода, устройствами программирования, методами конфигурирования центральной стойки, отладки рабочих программ, проектов автоматизации; - познакомилась с методами конфигурации промышленных сетей. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

|