ЛР №4 Сагидоллаев Мирас. Отчет по лабораторной работе 4 Балансировка узлов и деталей

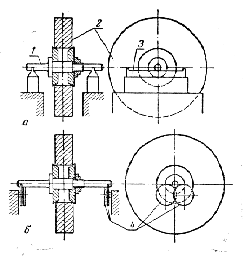

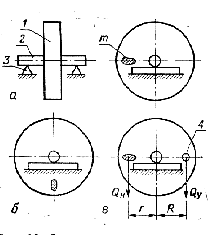

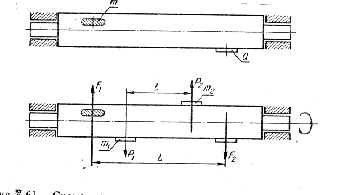

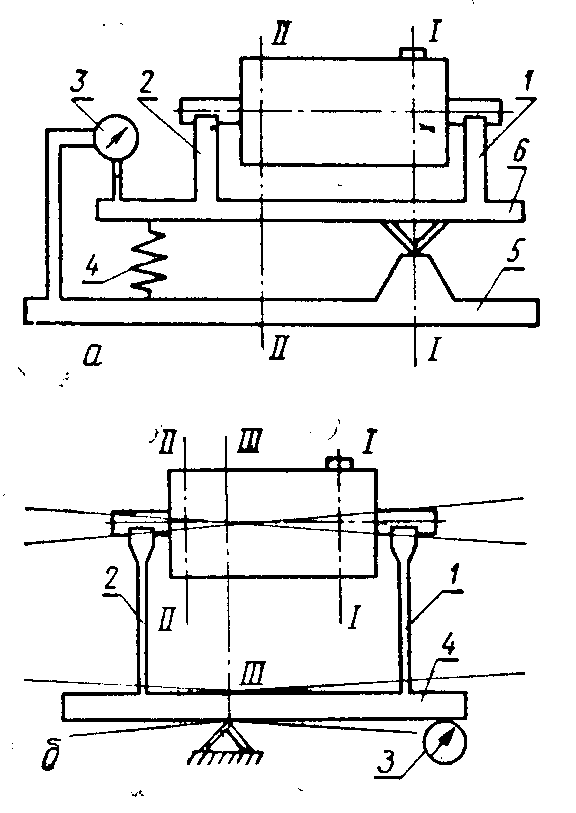

Скачать 142.77 Kb. Скачать 142.77 Kb.

|

|

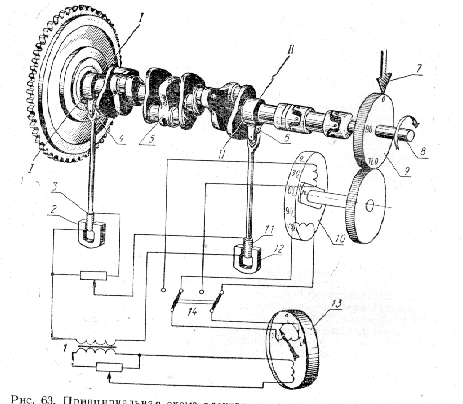

Казахский агротехнический университет им.С.Сейфуллина Кафедра «Транспортной техники и технологии» Дисциплина Основы технологии производства и ремонта транспортной техники ОТЧЕТ по лабораторной работе №4 «Балансировка узлов и деталей» Студент Сагидоллаев М. Е Группа ТТТиТ 18-15 Дата 15.02.2022 Работу принял(а) Хамитова Г. Ж. Цель работы: 1.Ознакомиться со статической и динамической балансировкой неуравновешенных деталей. Ознакомиться с оборудованием для балансировки вращающихся деталей и узлов машин. Получить практические навыки по устранению неуравновешенности вращающихся деталей и узлов на балансировочном стенде. Оснащение рабочего места 1.Станок для динамической балансировки КИ-4274. 2.Коленчетый вал, маховик, муфта сцепления. 3.Набор слесарного инструмента, пластилин. 4.1 Термины и определения В балансировочной технике применяются термины из различных областей науки, техники и производства. Единая терминология способствует правильному пониманию решаемых задач при балансировке и уменьшению ошибок в работе. Приводимые ниже определения терминов могут быть при необходимости изменены по форме, но при этом не должен нарушаться смысл понятия. Инерция — явление сохранения скорости движения тела или состояния покоя при отсутствии действия других каких-либо сил Масса — мера инертности и гравитационных свойств тела. Сила — векторная величина, служащая мерой механического взаимодействия тел. В природе и технике действуют силы тяжести, упругости, трения и другие силы. Момент силы — механическая величина, равная произведению силы на расстояние от точки приложения силы до заданной точки (полюса) или оси. Колебания— процесс поочередного возрастания и убывания обычно во времени, какой-либо величины. Механические колебания — колебания значения кинематической или динамической величины. Механические колебания определяются временем, амплитудой, фазой, угловой частотой. Механические колебания бывают свободные, вынужденные, резонансные и др. Вибрация — движение точки или тела, при котором происходят колебания характеризующих его скалярных величин. Вибрация характеризуется виброперемещением, виброскоростью, виброускорением, виброперегрузкой. Момент инерции тела относительно оси — величина, являющаяся мерой инертности тела во вращательном движении вокруг этой оси. Ротор — тело, которое при вращении удерживается своими несущими поверхностями в опорах. В балансировочной технике роторы делят на классы: жесткие упругодеформируемые, гибкие и др. - Несущая поверхность ротора — поверхности цапф или поверхности, их заменяющие. Несущая поверхность ротора передает нагрузки на опоры через подшипники скольжения или качения. 4.2 Неуравновешенность и дисбаланс Неуравновешенность — состояние ротора, характеризующееся таким распределением масс, которое во время вращения вызывает переменные нагрузки на опорах ротора и его изгиб. Неуравновешенность жесткого ротора бывает статическая, моментная, динамическая, квазистатическая. Неуравновешенность гибкого ротора бывает по n-и форме изгиба. Эксцентриситет массы — радиус-вектор центра рассматриваемой массы относительно оси ротора. Точечная неуравновешенная масса — условная точечная масса с заданным эксцентриситетом, вызывающая во время вращения ротора переменные нагрузки на опорах и его изгиб. Дисбаланс — векторная величина, равная произведению неуравновешенной массы на ее эксцентриситет. Дисбаланс полностью определяется значением и углом. Корректирующая масса — масса, используемая для уменьшения дисбалансов ротора. Плоскость коррекции, приведения, измерения — плоскость, перпендикулярная оси ротора, в которой расположен центр корректирующих масс, задают дисбаланс, измеряют дисбаланс. Начальный и остаточный дисбаланс—дисбаланс в рассматриваемой плоскости, перпендикулярной оси ротора, до и после корректировки масс. Допустимый дисбаланс — наибольший остаточный дисбаланс в рассматриваемой плоскости жесткого ротора или дисбаланс по n-й форме изгиба гибкого ротора, который считается приемлемым. Технологический дисбаланс — разность значений остаточных дисбалансов в одних и тех же плоскостях ротора, измеренных для изделия в сборе и для сборочной единицы ротора. Эксплуатационный дисбаланс — разность значений остаточных дисбалансов в одних и тех же плоскостях ротора, измеренных на изделии в сборе до начала его эксплуатации и после того, как оно выработало весь заданный технический ресурс или ресурс до ремонта, предусматривающего балансировку. 4.3 Балансировка Балансировка — процесс определения значений и углов дисбалансов ротора и уменьшения их корректировкой масс. Низкочастотная балансировка — балансировка на такой частоте вращения, при которой балансируемый ротор еще можно рассматривать как жесткий. Высокочастотная балансировка — балансировка на такой частоте вращения, при которой балансируемый ротор уже не может рассматриваться как жесткий. Балансировка на месте — балансировка ротора в собственных подшипниках и опорах без установки на балансировочный станок. Статическая балансировка — балансировка, при которой определяется и уменьшается главный вектор дисбалансов ротора, характеризующий его статическую неуравновешенность. Моментная балансировка — балансировка, при которой определяется и уменьшается главный момент дисбалансов ротора, характеризующий его моментную неуравновешенность. Динамическая балансировка — балансировка, при которой определяются и уменьшаются дисбалансы ротора, характеризующие его динамическую неуравновешенность. 4.4 Средства балансировки Балансировочный станок — станок, определяющий дисбалансы ротора для уменьшения их корректировкой масс. Станок для статической балансировки — балансировочный станок, определяющий главный вектор дисбалансов при помощи сил тяжести на невращающемся роторе или на вращаемом роторе. Станок для динамической балансировки — балансировочный станок, определяющий дисбалансы на вращаемом им роторе. Балансировочный комплект — измерительные приборы, позволяющие получить информацию о дисбалансах ротора при его балансировке на месте. Балансировочная оправка — сбалансированный вал, на который монтируют подлежащее балансировке изделие. Балансировочная рамка — приспособление для балансировочного станка, на которое устанавливают подлежащее балансировке изделие. Контрольный ротор — ротор, применяемый для проверки балансировочного станка. Тарировочный ротор — один из серийных роторов, используемый для тарирования балансировочного станка. Настройка балансировочного станка — процесс, включающий механическую регулировку привода ротора, установку приспособлений, разделение плоскостей коррекции, тарирование измерительного устройства. Порог чувствительности балансировочного станка по значению и углы дисбаланса— наименьшее изменение значения и угла дисбаланса, которое может выявить и показать балансировочный станок в заданных условиях. 4.5 Балансировка деталей и узлов При вращении многих деталей (узлов) сложных конструкций: коленчатых валов, маховиков, дисков, карданных валов, роторов вентиляторов, барабанов и т. д. — возникают неуравновешенные центробежные силы. Это происходит в тех случаях, когда центр тяжести тела не лежит на оси вращения и когда ось вращения детали не служит главной осью инерции. Для выполнения первого условия требуется статическое уравновешивание детали (узла), а для обоих условий—динамическое. Неуравновешенность деталей и узлов есть следствие неточности размеров, неравномерной плотности материала детали (узла) и несимметричного расположения массы относительно оси ее вращения. Это может быть, например, в результате неправильной обработки и сборки деталей. Неуравновешенность может быть также результатом неточной взаимной соосности (центровки) сопрягаемых деталей, вращающихся совместно в узле. Неуравновешенность вращающихся деталей и узлов машин чрезвычайно вредна, так как вызывает вибрации, повышенные износы и ускоренные разрушения многих деталей. Борьба с неуравновешенностью деталей и узлов при ремонте - один из надежных путей повышения ресурса отремонтированных машин и их агрегатов. Проявление неуравновешенности можно легко обнаружить. Например, если к вполне уравновешенному маховику прикрепить груз, то центр тяжести от оси его вращения несколько сместится в сторону груза. Это будет пример статической неуравновешенности детали (центр тяжести тела смещен от оси вращения). При вращении такого маховика возникает ничем неуравновешенная центробежная сила (Рц), величина которой возрастает пропорционально неуравновешенной массе, эксцентриситету и квадрату окружной скорости вращения маховика:  где m—неуравновешенная масса; — окружная скорость маховика, 1/с; Q—масса вращающейся детали, кг; g—ускорение силы тяжести, см/c2; r— эксцентриситет центра тяжести детали, см; n—частота вращения, об/с. Для статической балансировки деталь устанавливают на горизонтальных призмах (рисунок 4.1, а) или роликах (рисунок 4.1,6) с малым сопротивлением трения в опорах. Балансируемую деталь - маховик 2, посаженную на точно обработанную строго цилиндрическую оправку 1, помещают на две параллельные, строго горизонтальные призмы. Под действием неуравновешенной массы деталь самопроизвольно повернется и установится так, что неуравновешенная масса будет находиться в крайнем нижнем положении (рисунок 4.2,б). Для балансировки детали необходимо с диаметрально противоположной стороны (по отношению к неуравновешенной массе) прикрепить груз 4 такой величины, при которой после поворота детали на призмах на любой угол она оставалась бы неподвижной (рисунок 4.2,в), т. е. Qнr=QyR, где r и R—соответственно расстояние центров тяжести неуравновешенной и уравновешивающей масс от оси вращения. Устранить дисбаланс можно высверливанием (опиловкой) металла с утяжеленной стороны детали или постановкой дополнительных грузов (шайб) и т. п. Точность балансировки деталей зависит от силы трения, возникающей между призмами (или роликами) и шейками вала или оправки, на которой установлена проверяемая деталь, Статическая балансировка на роликах точнее, чем на призмах. Динамическая балансировка деталей намного сложнее.  Рисунок 4.1 - Схемы приспособлений для статической балансировки деталей: а - на призмах; б - на дисках; 1 - оправка; 2 - балансируемая деталь: 3 - призматические параллели: 4 - дисковые ролики.  Рисунок 4.2 - Схема статического уравновешивания детали: а и б - неуравновешенные; в - уравновешенные; 1 - маховик; 2 - оправка: 3 - призмы; 4 - груз. Если масса m после статической балансировки уравновешивается грузом Q (рисунок 8.3), то при вращении вала возникнут центробежные возмущающие силы F1 и F2 образующие момент F1L, который стремится повернуть ось вала на некоторый угол вокруг его центра тяжести, т. е. наблюдается динамическое неравновесие вала. В результате этого вал и его опоры испытывают дополнительную нагрузку, которая вызывает появление вибраций работающего агрегата (машины). Момент этой пары может быть уравновешен другой парой сил, приложенной к валу, действующей в той же плоскости и создающей равный противодействующий момент. В рассматриваемом примере необходимо приложить две массы m1=m2 на равном расстоянии от оси вращения, которые при вращении вала создадут момент Р1l, противодействующий моменту F1L и уравновешивающий его. Динамическую балансировку деталей и узлов проводят на специальных балансировочных стендах (станках). Принцип их действия заключается в следующем. При вращении детали на упругих опорах стенда под действием центробежных сил инерции и их моментов опоры начинают колебаться. Амплитуду максимальных колебаний одной из опор замеряют, затем к детали прикрепляют поочередно различные по массе пробные грузы и добиваются прекращения колебаний этой опоры. Те же операции проделывают и в отношении другой опоры. Балансировка считается оконченной, если при вращении детали опоры не колеблются.  Рисунок 4.3 - Схема динамического уравновешивания детали. Схемы действия балансировочных стендов, работающих по рассмотренному принципу, приведены на рисунке 4.4. По одной схеме (рисунок 4.4, а) деталь помещают в подшипники 1 и 2, установленные на качающейся раме 6, которая одной точкой опирается на станину 5 станка, а в другой поддерживается пружиной 4. При вращении детали неуравновешенная масса любого ее участка (кроме лежащих в плоскости 1-1) вызывает качание рамы. По амплитуде колебаний рамы, фиксируемой амплитудомером (индикатором) 3, судят о значении дисбаланса в начале процесса и после принятия соответствующих мер по уравновешиванию. По другой схеме (рисунок 4.4, б) качание рамы происходит относительно плоскости 111 (в плоскости расположения вершин конусов, описываемых осью детали, при условии свободного перемещения подшипников в пространстве). Показания индикатора, подведенного к раме в этой плоскости, будут равны нулю, в то время как в плоскостях 1 и 11 они будут пропорциональны неуравновешенным массам, расположенным по обеим сторонам от плоскости 111. Имеются и другие схемы устройства балансировочных стендов. На рисунке 5 показана принципиальная схема электрического станка для динамической балансировки, Балансируемый узел 5 (коленчатый вал в сборе с маховиком) устанавливают на подвижные опоры 4 и 6. Эти опоры связаны с катушками 3 и 11, находящимися в магнитных полях постоянных магнитов 2 и 12.  Рисунок 4.4 - Схемы действия механических балансировочных стендов: а - консольного типа; 1 и 2 -подшипники,3 - индикатор; 4 - пружина; 5 - станина станка: 6 - рама; б - плавающего типа; 1 и 2 - подшипники; 3 - индикатор: 4 - рама; 1, 11 и 111 —-места замеров.  Рисунок 4.5 - Принципиальная схема электрического станка для динамической балансировки узлов и деталей: 1 - трансформатор: 2 и 12- магниты; 3 и 11 - катушки; 4 и 6- опоры; 5 - балансируемый узел; 7 - стрелка; 8 - ось; 9 - зубчатое колесо; 10 - статор генератора; 13 - прибор; 14 - двухполюсный выключатель; 1 и 11- плоскости замера В случае динамической неуравновешенности узла опоры 4 и 6 будут колебаться; вместе с ними будут колебаться и катушки 3 и 11, и в их обмотках появится электродвижущая сила (э. д. с.). Величина ее будет пропорциональна амплитуде колебаний катушек. Напряжение электрического тока в цепи катушек 3 и 11 усиливается трансформатором-усилителем 1 и замеряется прибором 13, имеющим шкалу, градуированную в единицах дисбаланса. Статор генератора 10 может поворачиваться, и вследствие особого расположения в нем катушек, изменять при этом показания прибора 13. При повороте статора стрелка 7 перемещается по шкале зубчатого колеса 9, определяя положение плоскости, в которой размещены неуравновешенные массы балансируемого узла. Электрические балансировочные станки по сравнению с механическими позволяют выполнять балансировку с большей точностью. 4.6 Балансировка двигателей после ремонта. Одна из основных причин, вызывающих быстрое изнашивание деталей многих двигателей, их динамическая неуравновешенность, что проявляется в виде вибрации во время работы. Причинами динамической неуравновешенности двигателей могут быть: 1. Нарушение соосности крышки (кожуха) муфты сцепления и коленчатого вала при обезличивании крышки и блока. (На заводе-изготовителе гнезда под коренные подшипники в блоке цилиндров и отверстия крышки муфты сцепления окончательно обрабатывают совместно.) Нарушение соосности отверстия в крышке и гнезд в блоке приводит к перекосу и биению вала муфты сцепления. Поэтому проверка соосности и центровка отверстий крышки (или картера) муфты сцепления с осью коленчатого вала при сборке двигателя необходимая операция. 2. Большая разность в массе нижних головок комплекта шатунов двигателя и комплектов в целом. Исследования показывают, что если разность массы одного комплекта шатунов в целом не превышает 10 г, то разность массы нижних головок этих же шатунов может доходить до 40—50 г, что становится одной из основных причин появления сильных упругих колебаний коленчатого вала и вибрации двигателя в целом. К этому могут добавиться вибрации, происходящие от неисправной работы вентиляторов и топливной аппаратуры. 3. Нарушение теплового состояния двигателя. Уравновешенность двигателя изменяется в зависимости от его теплового состояния. Она может теряться при охлаждении и вновь восстанавливаться после прогрева двигателя до температуры, при которой велась балансировка. По этой причине балансировку двигателя необходимо проводить при рабочем режиме, т. е. при прогреве двигателя до нормальной температуры охлаждающей воды и масла. Следует при этом иметь в виду, что амплитуда вибрации двигателей зависит также от частоты вращения коленчатого вала (например, при понижении или повышении частоты вращения от номинальной на 400 об/мин амплитуда вибрации двигателя возрастает в 1,5—2 раза). Учитывая сказанное, заводы, выпускающие тракторные двигатели, совмещают динамическую балансировку и стендовые испытания. Это же правило требуется соблюдать и при динамической балансировке двигателей на ремонтных предприятиях. Уравновешенность двигателя при ремонте нарушается после его разборки, ремонта или замены деталей. Особенно чувствительны к динамической балансировке двигатели, работающие с повышенной частотой вращения коленчатого вала. Установлено, что более 50% отказов тракторов ДТ-75 происходят по причине повышенной вибрации двигателей. Высокочастотные вибрации двигателей приводят к ускоренному износу не только деталей самого двигателя, но и деталей трансмиссии трактора. После балансировки двигателя его надежность возрастает примерно на 25%. Одновременно с этим примерно на 10—12% повышается полезная мощность двигателя за счет снижения непроизводительных затрат энергии на вибрацию и усиленное изнашивание деталей. Таким образом, общая неуравновешенность двигателя складывается из собственной неуравновешенности отдельных подвижных деталей и из неуравновешенности вращающихся масс (коленчатого вала с шатунами, маховиком и муфтой сцепления, а также и других механизмов). Обычно собственная неуравновешенность коленчатого вала двигателя СМД-14 находится в пределах 40—50 Н*м, маховика— 40—60 Н*м, муфты сцепления—400—500 Н*м, что в сумме составляет 500—600 Н*м. Однако после ремонта суммарная неуравновешенность этого двигателя может достигнуть 3000 Н*м, что явно недопустимо. Большая часть дисбаланса у тракторного или комбайнового двигателя создается при его сборке в основном за счет неуравновешенности и смещения муфты сцепления, о чем говорилось выше. Балансировку двигателей после ремонта можно проводить на обычных электротормозных стендах (например, КИ 42Б7), дополнительно оборудованных упругой подвеской для крепления двигателя, специальным уравновешенным приводом и виброметром ЭВМ-БП. Жесткость пружин подвески этого приспособления подбирают такой, чтобы собственная частота колебаний двигателя на стенде (горизонтальных и вертикальных) находилась в зоне колебаний зарезонансной области. Этим достигается большая виброизоляция и высокая точность балансировки. Амплитуда вибраций двигателя, а также масса и угловое расположение (фаза) балансирующего груза измеряются виброметром, установленным на задней опоре двигателя. Вибрацию двигателя можно также оценивать индукционными датчиками, показания которых регистрируются осциллографом. Собственная неуравновешенность приводного вала стенда может существенно исказить результаты балансировки. Поэтому этот вал предварительно подвергают динамической балансировке путем ввертывания грузов в специально предусмотренные резьбовые отверстия на фланцах его соединительной муфты. Перед балансировкой двигатель прогревают, температуру масла, воды и давление масла выдерживают в рабочих пределах. При балансировке частоту вращения коленчатого вала постепенно доводят до максимальной (у СМД-14 до 1790—1850 об/мин) и проверяют устойчивость работы двигателя на режиме холостого хода. В это время виброщуп датчика устанавливают в горизонтальное рабочее положение (конец его упирается в картер маховика) и тумблер прибора переключают в положение «Датчик». Измеряемую амплитуду колебаний сверяют по таблице, заранее составленной, после чего подбирают массу груза, который будет ввертываться в отверстие упорного диска муфты сцепления. После этого тумблер виброметра переключают в положение «Фазометр» и поворотом ручки лимба фазометра в ту или другую сторону (от О до 360°) определяют угловое расположение отверстия (куда следует ввернуть или откуда вывернуть подобранный балансирующий груз), соответствующее моменту максимального показания измерителя прибора. Для достоверности найденного угла эту операцию проделывают 2—3 раза. После этого двигатель останавливают, открывают защитный кожух приводного вала стенда и, проворачивая вал воротком, устанавливают найденный по фазометру угол на лимбе вала по отметке на крышке генератора (против центра люка на крышке муфты сцепления). При открытии люка крышки муфты сцепления в отверстии против фазовой отметки должно расположиться одно из отверстий на упорном диске муфты сцепления, куда и ввертывают подобранный уравновешивающий груз. Если двигатель не поддается балансировке и амплитуда колебаний превышает 300—350 мкм, его отправляют на полную переборку. Ответы на контрольные вопросы 1.Неурановешенность каких деталей может отрицательно повлиять на работу машин? Коленчатого вала, автомобильных дисков, тормозных дисков, приводов, карданной передачи. 2.Какие неисправности возникают в машине при неуравновешенности некоторых деталей? Износ подшипников, быстрый износ рулевых наконечников, шаровых опор, износ покрышек. 3.Для каких деталей наиболее характерна динамическая неуравновешенность и почему? Причинами динамической неуравновешенности двигателей могут быть: 1. Нарушение соосности крышки (кожуха) муфты сцепления и коленчатого вала при обезличивании крышки и блока. (На заводе-изготовителе гнезда под коренные подшипники в блоке цилиндров и отверстия крышки муфты сцепления окончательно обрабатывают совместно.) Нарушение соосности отверстия в крышке и гнезд в блоке приводит к перекосу и биению вала муфты сцепления. Поэтому проверка соосности и центровка отверстий крышки (или картера) муфты сцепления с осью коленчатого вала при сборке двигателя необходимая операция. 2. Большая разность в массе нижних головок комплекта шатунов двигателя и комплектов в целом. Исследования показывают, что если разность массы одного комплекта шатунов в целом не превышает 10 г, то разность массы нижних головок этих же шатунов может доходить до 40—50 г, что становится одной из основных причин появления сильных упругих колебаний коленчатого вала и вибрации двигателя в целом. К этому могут добавиться вибрации, происходящие от неисправной работы вентиляторов и топливной аппаратуры. 3. Нарушение теплового состояния двигателя. Уравновешенность двигателя изменяется в зависимости от его теплового состояния. Она может теряться при охлаждении и вновь восстанавливаться после прогрева двигателя до температуры, при которой велась балансировка. По этой причине балансировку двигателя необходимо проводить при рабочем режиме, т. е. при прогреве двигателя до нормальной температуры охлаждающей воды и масла. 4.Какими операциями устраняется неуравновешенность: коленчатого вала, шпилек контрпривода барабана силосного комбайна, колес автомобилей? При балансировке устраняется статическая неуравновешенность путем высверливания материала заданного диаметра и на соответствующую глубину в противовесах или щеках коленчатого вала. После ремонта барабан статически или динамически балансируют. Статическую балансировку барабана проводят на том же стенде, используя механизм 5. Неуравновешенность молотильного барабана допускается такой, когда подвешенный на радиусе барабана груз массой 37 г выводит его из состояния равновесия. Балансируют барабан постановкой пластин под гайками крепления наиболее легкого бича к подбичнику по всей его длине. Барабан динамически балансируют на балансировочной машине БМ-У4. Неуравновешенность допускается не более 0,12 Н∙м. Способ исправления заключается в приклеивании особых грузиков или монтаже кронштейнов, которые применяются соответственно для легкосплавных и штампованных дисков. Устраняется он посредством установки особых грузиков и с наружной, и с внутренней стороны диска. Литература: 1. Гордиенко А.Н. Основы технологии производства и ремонт автомобилей: Конспект лекций – Павлодар: НИЦ ПГУ, 2006. – 143с. 2. Гришин А.Н., Алпысов Ж.М., Солодянкина Л.Г., Митрофанова Е.А. Лабораторный практикум по дисциплине «Ремонт технологических машин» для студентов технического факультета специальности 5В071300 – «Транспорт, транспортная техника и технологии». – Астана, 2011г. –246с. 3. Канарчук В.Е. Восстановление автомобильных деталей. –М: Транспорт, 2005. -480с. 4. Какуевский В.А. Восстановление деталей автомобилей на специализированных предприятиях. –М: Транспорт, 2008. -195с. 5. Виноградов, В.М. Техническое обслуживание и ремонт автомобилей: Основные и вспомогательные технологические процессы: Лабораторный практикум: Учебное пособие. - М.: Academia, 2018. - 463 c. |