Отчет по практике 2021. Отчет по первой производственной практике направление подготовки 21. 03. 01 Нефтегазовое дело профиль Бурение нефтяных и газовых скважин

Скачать 281.73 Kb. Скачать 281.73 Kb.

|

|

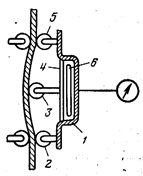

12. Машинные ключи, назначение, особенности эксплуатации. Машинные ключи применяют для раскрепления резьбового соединения при развинчивании элементов бурильной колонны и для докрепления резьбового соединения при свинчивании деталей. Для этого два машинных ключа подвешивают внутри вышки на канатах в горизонтальном положении на высоте 1,4-1,6 м от пола буровой. Канат, на котором подвешен ключ, огибает специальный блок, прикрепленный к одному из поясов вышки. К другому концу каната прикреплен груз, уравновешивающий ключ. Такая подвеска ключей позволяет легко перемещать их в вертикальной плоскости. левый (со стороны мостков) ключ предназначен для предотвращения проворачивания бурильной колонны, подвешенной в роторе с помощью клиньев или установленной на роторе с помощью элеватора. Для выполнения этой функции левый ключ набрасывают на замковую муфту и закрывают. Фиксируется положение ключа благодаря натягу каната, один конец которого прикреплен к концу ручки ключа, а другой – к ноге вышки. Правый ключ, набрасываемый на замковый ниппель отвинчиваемой трубы и закрепленный на нем, предназначен для раскрепления развинчиваемого резьбового соединения. Он приводится в действие с помощью пневмораскрепителя, прикрепленного к задней правой ноге вышки. Второй конец каната, находящийся в горизонтальном положении, присоединяется к правому машинному ключу. Под действием сжатого воздуха, подаваемого в нижнюю полость цилиндра, поршень перемещается в верхнее положение, натягивает канат и, поворачивая замковый ниппель, раскрепляет резьбовое соединение. 13. Техника безопасности при работе с машинными и автоматическими ключами. Перед началом работ на подвесном машинном ключе нужно: 1) Убедиться в исправности подвесного каната и подвижных роликов, наличии свободного хода контргрузов ключей. 2) Убедиться в исправности рабочих, страховых и подвесных канатов. Канат должен быть заменён, если проявились следующие критерии: а) характер и число обрывов проволок, в том числе наличие обрывов проволок у концевых задвижек, наличие мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок; б) разрыв пряди; в) поверхностный и внутренний износ; г) поверхностная и внутренняя коррозия; д) местное уменьшение диаметра каната, включая разрыв сердечника; е) уменьшение площади поперечного сечения проволок каната, потери внутреннего сечения; ж) деформации в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливание прядей, заломов, перегибов и т.д.; з) повреждения в результате температурного воздействия или электрического дугового разряда. и) при износе или коррозии свыше 40% первоначального диаметра проволок, а также при наличии скруток (жучков). 3) Проверить крепление пальцев вертлюжков ключей стопорным болтом с гайкой, шплинтом и контргайкой. 4) Проверить исправность ручек ключа и сухарей. 5) Убедиться в отсутствии деформации сменных челюстей ключа и надёжности шплинтовых пальцев. Убедиться в лёгкости вращения промежуточного ролика ПРС. Последний должен быть смазан и обеспечена шплинтовка его на корпусе. Все обнаруженные при проверке неисправности должны быть устранены до начала работы Машиным ключом. 6) Машинные ключи применять для раскрепления инструмента в исключительных случаях. Использование ключей при СПО из-за неисправности ключа АКБ-3М2 не допускается. 7) Перемещать машинный ключ к центру скважины следует осторожно, поддерживая руками. 8) При зарядке ключа на трубе необходимо следить за тем, чтобы угол между рабочим канатом и рычагом каната составлял 90%, промежуточный ролик ПРС, канат и рукоятка машинного ключа должны находиться в одной плоскости. 9) При раскреплении труб с машинными ключами после роторного бурения и после ликвидации аварий вращением бурильного инструмента все члены вахты должны быть удалены в редукторный блок (за лебёдку). Нахождение людей в зоне возможного перемещения каната и рукоятки ключа запрещается. 10) Раскрепление и закрепление труб, долот с применением Машиных ключей производить только пневмораскрепителем ПРС -1. Раскрепление растяжкой , отбивкой ротором или другими способами, нарушаемыми целостность ключа и превращающими допускаемых для него нагрузок запрещается. 14. Противовыбросовое оборудование (превенторы плашечные и универсальные, шаровые краны, обратные клапаны, аварийная труба), назначение. Оборудование противовыбросовое (ОП) представляет собой комплекс, состоящий из сборки превенторов, манифольда и гидравлического управления превенторами, предназначенный для управления проявляющей скважиной в целях обеспечения безопасных условий труда персонала, предотвращения открытых фонтанов и охраны окружающей среды от загрязнения в умеренном и холодном макроклиматических районах. Область применения ОП — строительство и капитальный ремонт нефтяных и газовых скважин. Основные задачи комплекса — сохранение находящегося в скважине бурового раствора и проведение операций по его замещению (глушение скважины) другим с требуемыми параметрами. Комплекс ОП обеспечивает проведение следующих работ: -герметизацию скважины, включающую закрывание и открывание плашек (уплотнителя) без давления и под давлением; -спуск и подъем колонны бурильных труб при герметизированном устье, включая протаскивание замковых соединений, расхаживание труб, подвешивание колонны труб на плашки и удержание ее в скважине плашками при выбросе; -циркуляцию бурового раствора с созданием регулируемого противодавления на забой и его дегазацию; -оперативное управление гидроприводными составными частями оборудования. В соответствии с ГОСТ 13862 — 90 предусмотрено 10 типовых схем обвязки ОП: Схемы № 1,2 предназначены для обвязки устья скважин при КРС и освоении. Превенторы этих схем в основном имеют ручной привод, но при применении превенторов с проходным отверстием диаметром 180 мм кроме ручного может применяться и гидравлический привод. Схемы № 3-10 используются для обвязки устья при бурении скважин, превенторы в этих схемах имеют только гидропривод. Плашечный превентор, как составная часть ОП, предназначен (по тексту стандарта) для герметизации устья нефтяных и газовых скважин в процессе их строительства и ремонта с целью обеспечения безопасного ведения работ, предупреждения выбросов и открытых фонтанов, с целью охраны недр и окружающей среды. По требованию стандарта плашечный превентор (ПП) должен обеспечивать расхаживание труб между замковыми соединениями, а также герметизацию устья скважины при рабочем давлении при закрытых трубных плашках на цилиндрической части неподвижной трубы или глухих плашках при отсутствии колонны труб в скважине. Плашки ПП должны обеспечивать возможность подвешивания бурильной колонны длиной, равной проектной глубине скважины. Так ППГ 230 х 35 должен выдерживать нагрузку от массы колонны на плашки не менее 1100 кН (112,0 тс). Превентор универсальный, как разновидность ОП, предназначен для герметизации устья при бурении нефтяных и газовых скважин. Обозначение: ПУГ 230 х 35 – превентор универсальный гидравлический, 230 – условный диаметр прохода (мм), 35 – рабочее давление (МПа). Превентор обеспечивает: герметизацию устья скважины вокруг гладкой части трубы, вокруг замка, вокруг ведущей бурильной трубы (квадрата или шестигранника), а также полное перекрытие скважины при отсутствии в ней колонны труб; проведение расхаживания инструмента на длину расстояния между муфтами и вращенме колонны труб при загерметизированном устье с целью недопущения прихвата; протаскивание на неполный подъём и доспуск колонны труб под давлением при наличии на муфтах замковых соединений снизу и сверху фасок под углом 18º. Клапан обратный предназначен для предупреждения выброса жидкости или газа из скважины в процессе спуска и подъёма бурильных труб и при прекращении промывки скважины в процессе бурения, впервые применён в 1901г. Клапаны обратные изготавливаются двух конструкций: с тарельчатым запорным элементом и с запорным элементом в виде шара. Обратный клапан тарельчатой конструкции представляет собой переводниковый корпус, внутри которого на торце ниппеля запрессовано седло. Сборка тарельчатого клапана через направляющий шток и пружину прижимается к седлу, чем обеспечивается закрытие клапана. Герметичность посадки тарелки клапана в седле достигается путём притирки сопрягаемых деталей и проверки керосином. Клапан обратный с запорным элементом в виде шара состоит из переводникового корпуса, во внутренней полости которого вставлена и зафиксирована стопорным кольцом камера для направления потока жидкости. Камера представляет собой обойму с продольными пазами. В камере помещено седло (со стороны замковой муфты), внизу – гнездо, а между ними находится капроновый шар. Краны шаровые предназначены для перекрытия проходного отверстия бурильных труб с целью предупреждения выброса жидкости и газа при бурении скважин и в процессе ликвидации открытых фонтанов. При бурении скважин применяют краны шаровые типа КШВ, КШН, КШЦ. По требованию «Правил безопасности в нефтяной и газовой промышленности «(ПБ 08-624-03, п.2.7.6.12) «…при вскрытии коллекторов, насыщенных нефтью и газом, на буровой необходимо иметь два шаровых крана. Один устанавливается между рабочей трубой и её предохранительным переводником, второй является запасным». Аварийная планшайба предназначена для герметизации устья скважины при ремонтных работах. Опрессовка: а) после изготовления – на пробное давление, равное 1,5Рраб=210атм, б) один раз в квартал на базе на давление, равное 1,5Рраб, оформляется акт, в) на устье скважины, на давление для данной колонны. Планшайба доставляется на скважину с паспортом, уплотнительное кольцо должно быть приварено, смазка – один раз в месяц. 15. Средства защиты персонала при проведении работ. К средствам индивидуальной защиты (СИЗ) относятся: спецовки, спецобувь, перчатки, предохранительные пояса, противогазы, защитная каска и др. Средства защиты могут быть коллективными и индивидуальными. На работах с вредными или опасными условиями труда, а также связанных с загрязнением, работникам бесплатно выдаются СИЗ, а также смывающие и обезвреживающие средства в соответствии с типовыми нормами. Выдача работникам и сдача ими СИЗ, должны записываться в личной карточке работника. Работодатель за счёт собственных средств обязан обеспечивать своевременную выдачу СИЗ, а также их хранение, стирку и ремонт. Срок пользования СИЗ исчисляется со дня фактической выдачи их работнику. При этом срок носки тёплой спецодежды включается и время её хранения в тёплое время года. В случае необеспечения работника в соответствии с нормами СИЗ, работодатель не имеет права требовать от работника исполнений его трудовых обязанностей, и обязан оплатить возникший по этой причине простой. Целью применения любого СИЗ, является снижение до допустимых значений или полное предотвращение влияния опасных и вредных производственных факторов на человека. 16. Контрольно-измерительные приборы для замера параметров режима бурения. Текущий контроль параметров процесса бурения осуществляется с помощью следующих основных приборов: индикатора массы (веса), манометра, моментомера, тахометра, а также приборов для измерения механической скорости и проходки. Индикатор массы (веса). Осевая нагрузка на долото в каждый момент определяется индикатором массы (веса). По этому прибору находят также нагрузку, действующую на крюк талевой системы. Наибольшее распространение получили гидравлические индикаторы массы (веса). Принципиальная схема измерения усилий при помощи гидравлического индикатора веса показана на рис. 18. Основная часть индикатора массы (веса) - трансформатор (мессдоза), который состоит из корпуса 1 и поршня 4 в виде тарелки. Талевый канат проходит через роликовые опоры 2, 5 корпуса и роликовую опору 3 поршня, изгибаясь под определенно заданным углом. Трансформатор давления укрепляется на неподвижном конце каната. Благодаря изгибу оси каната возникают усилия, действующие на поршень (мембрану), который опирается на резиновую камеру 6 с жидкостью. Воспринимаемое жидкостью усилие передается по системе трубок на указывающий и записывающий манометры.  Рис. 16 Схема трансформатора давления индикатора веса Комплект индикатора массы (веса) состоит из трансформатора давления, одного указывающего манометра и одного самопишущего манометра с круглой диаграммой, вращаемой часовым механизмом со скоростью 1 об/сут. Указывающий манометр с условной шкалой, градуированной на 100 делений, устанавливают на щите у поста бурильщика. Очень часто в комплект индикатора веса входит верньер, представляющий собой мощный наружный манометр со стрелкой, замкнутой шкалой, разделенной на 40 делений без цифровых обозначений. Каждому делению верньера соответствует половина деления указывающего манометра. Поэтому верньером удобно пользоваться для определения нагрузки на долото, так как при этом отсчеты проводятся с большой точностью. Верньер рассчитан на давление до 60 делений по манометру. Если вес бурильной колонны превышает 60 делений, то верньер надо выключать. Перед установкой индикатора массы (веса) необходимо убедиться в том, что неподвижный конец талевого каната на всем своем протяжении от ролика кронблока до места укрепления проходит свободно, не задевая за элементы фонаря вышки. Канат в месте крепления трансформатора не должен иметь разорванных проволок и следов видимого износа. После того как индикатор массы (веса) смонтирован и проверена его герметичность, устанавливают стрелку показывающего манометра на деление 10 при свободном крюке. Это делается для того, чтобы можно было в любой момент заметить утечки жидкости из трубочек в местах их соединений. Контроль за другими параметрами режима бурения. Давление бурового раствора измеряется датчиком, который монтируется на трубопроводе между насосами и стояком или на стояке нагнетательной линии буровых насосов. Частота вращения ротора измеряется тахометрами разных конструкций. Существуют также приборы, измеряющие механическую скорость проходки, а также регистрирующие и показывающие забойные параметры процессов бурения (число оборотов вала турбобура, пространственное положение забоя скважины и т. д.). Все эти приборы входят в комплект системы наземного контроля процессов бурения ПКБ (пульт контроля процессов бурения). Номенклатура параметров определяется в зависимости от мощности буровой установки. Постоянно ведутся работы по совершенствованию системы контроля и управления процессом бурения скважины. Процесс строительства скважин характеризуется быстрым изменением ситуаций и действием многочисленных взаимосвязанных факторов, меняющихся во времени и пространстве. Несмотря на цикличность и повторяемость производственных процессов при бурении скважин, каждый цикл обычно имеет свои особенности, обусловленные влиянием конкретных геолого-технических и организационных факторов. Кроме того, в процессе бурения часто возникают разные непредвиденные ситуации, нарушающие запланированный ход производства и требующие принятия оперативных решений. Эти ситуации возникают обычно из-за аварий, геологических осложнений при бурении (уходы циркуляции, обвалы и т. п.), неожиданного выхода из строя бурового оборудования и породоразрушающего инструмента и т.п. По функциональному назначению устройства, предназначенные для контроля и управления процессом бурения скважин, можно подразделить на средства наземного контроля параметров режима углубления скважин; средства автоматического регулирования подачи долота; средства оперативной оптимизации процессов углубления скважин; системы диспетчерского телеконтроля и управления буровыми процессами; средства сбора и передачи технологической информации для последующей обработки и использования. Разработаны и применяются ряд устройств, позволяющих оптимизировать отдельные параметры режима бурения, а также комплексные системы управления процессом бурения (углубления) скважин на основе использования средств автоматики, телемеханики и ЭВМ. В настоящее время достаточно широко используют передачу параметров режима бурения на расстояние как при помощи проволочной, так и беспроволочной связи. Это позволяет оборудовать на диспетчерских пунктах (участках) специальные пульты, на которых монтируют показывающие и регистрирующие приборы параметров режима бурения каждой буровой установки. Диспетчер (инженер участка) получает возможность круглосуточно следить за работой буровых установок и при необходимости незамедлительно вносить нужные коррективы в процесс проводки скважин. Телеметрия забойных параметров при бурении скважин является решающим фактором в создании автоматической системы управления процессом бурения. В результате отечественных и зарубежных работ создано достаточно большое число приборов для контроля забойных параметров (под забойными параметрами понимается напряженное состояние бурильной колонны, скорость вращения долота, температура и давление на забое скважины, местоположение ствола скважины в пространстве и т.п.). Для связи с поверхностью используются следующие виды связи: электропроводный — с помощью встроенной в колонну труб линии связи; беспроводный — с передачей электрического сигнала по бурильной колонне и горным породам и передачей гидравлических импульсов по промывочной жидкости, заключенной в бурильной колонне; механический — по телу бурильной трубы. 17. Содержание плана ликвидации возможных аварий. Организация труда при ликвидации аварий. Аварию важно своевременно обнаружить, чтобы предупредить ее осложнение. Поэтому бурильщик обязан внимательно следить за всем ходом технологического процесса, показаниями контрольно-измерительных приборов и циркуляцией промывочной жидкости, знать состав, размеры и техническое состояние бурового снаряда, конструкцию скважины и геолого-технические условия бурения. Если авария произошла, необходимо определить тип и вид ее, точное место (глубину), вероятную причину, положение верхнего конца оставленной части труб относительно оси скважины, возможность восстановления циркуляции промывочной жидкости, общее состояние скважины и особенно в месте аварии (наличие зон осложнений, интервалы искривлений, физико-механические свойства пород, где произошла авария, наличие шлама и т. д.). Все эти вопросы можно выяснить по фактическим данным, полученным при подъеме бурового снаряда и по буровому журналу. Поэтому в буровом журнале должны точно отражаться технические данные о скважине и буровом снаряде, его размеры, состав, качество промывочной жидкости, встречаемые осложнения, режим бурения. Целесообразно раз в неделю производить контрольный замер глубины скважины. О возникновении аварии бурильщик обязан сообщить буровому мастеру, начальнику смены пли диспетчеру, а последние должны доложить об этом главному инженеру. Если авария простая, бурильщику надлежит немедленно приступить к ее устранению или принятию мер по предотвращению осложнения. Положительные результаты во многом зависят от быстроты ликвидации аварии. Ликвидацию сложной аварии следует начинать только после конкретного и всестороннего ее исследования, экономического обоснования и составления плана, утверждаемого главным инженером экспедиции. Неправильный выбор метода и технических средств приводит к осложнению аварии. До начала ликвидации аварии необходимо проверить исправность станка, вышки, талевой системы, спускоподъемных инструментов и КИП, а также провести инструктаж по безопасным методам работы. Работы по ликвидации аварий должны проводиться под руководством опытных высококвалифицированных специалистов. В геологоразведочной организации необходимо вести непрерывный сбор, анализ и оценку статистических данных о затратах времени и средств по каждому методу ликвидации аварий. В дальнейшем эти материалы могут послужить исходными данными для разработки на ЭВМ планов ликвидации аварий при минимальных затратах. Ликвидация обрывов бурового снаряда. Обрыв или развинчивание бурильных труб можно определить по изменению режима работы бурового станка, падению давления насоса, изменению скорости или направления движения шпинделя, веса бурового снаряда. Но наиболее точно обрыв определяется по контрольно-измерительным приборам. При обнаружении обрыва необходимо провести следующие мероприятия. 1. Поднять верхнюю оборванную часть колонны. По поврежденному концу бурильной трубы установить характер обрыва и решить, каким ловильным инструментом пользоваться. 2. Вычислить глубину обрыва и выяснить размеры и состояние скважины в месте обрыва. Решить, опускать ловильный инструмент с направляющей воронкой или без нее. 3. Заменить оборванную часть трубы, присоединить к ней ловильный инструмент и определить рабочий замер. На верхней трубе сделать метку. 4. Опустить в скважину ловильный инструмент. Не доходя до места обрыва 1-1,5 м, включить насос и промыть скважину. 5. Медленно опуская буровой инструмент, соединиться с оборванной трубой вращением вручную. 6. Попытаться приподнять снаряд при помощи гидравлического устройства станка и восстановить циркуляцию промывочной жидкости. 7. Завинтить ловильный инструмент до отказа и извлечь буровой снаряд из скважины. Если с оставшимся в скважине буровым снарядом не удается соединиться, с помощью печати уточняют характер обрыва и положение конца трубы по отношению к оси скважины. Отклонившуюся трубу выводят на середину отводным крюком. При изменении характера обрыва в процессе ловильных операций так, когда уже невозможно соединиться с оборванной трубой ни одним из ловильных инструментов, конец трубы обрезают труборезом. Если после обрыва произошел прихват колонкового снаряда, аварию ликвидируют способами, описанными ниже. Необходимо составлять эскиз общей компоновки ловильного инструмента с указанием размеров. Ликвидация прихватов бурового снаряда. Прихватом называется авария в скважине, характеризующаяся частичным или полным прекращением движения бурового снаряда. Признаки прихвата бурового снаряда -- уменьшение нагрузки на крюке при спуске, повышение манометрического давления па насосе при промывке, увеличение усилий, необходимых для вращения и подъема инструмента. Различают следующие методы ликвидации прихватов. Механические методы. Эти методы имеют много разновидностей и наиболее широко распространены при разведочном бурении. 1. Ликвидация прихвата расхаживанием бурового снаряда лебедкой или гидравликой станка с одновременной попыткой восстановить циркуляцию промывочной жидкости. Одновременное натяжение лебедкой и гидравликой станка (домкратами) категорически запрещено. 2. Ликвидация прихватов выбивными приспособлениями. Наибольшее применение в практике геологоразведочного бурения нашли ударные бабы и различной конструкции выбивные устройства. При нанесении периодических ударов бабой снизу-вверх в прихваченной колонне возбуждаются собственные колебания. В результате уменьшается трение между снарядом и шламом или породой. Но этот метод применим при небольшой глубине скважины, так как амплитуда вызываемых колебаний незначительная и они практически затухают при больших глубинах. 3. Вибрационный метод наиболее эффективен и наименее трудоемок. Наилучшие для условий колонкового бурения - погружные гидравлические и механические зубчатые вибраторы. Колонна бурильных труб отвинчивается на переходнике-отсоединителе, поднимается на поверхность, к ней присоединяется вибратор и снова после спуска в скважину соединяется с прихваченным колонковым снарядом. Возбуждаемые вибратором колебания значительной частоты и мощности передаются окружающей среде (шламу, породе), в результате чего изменяются реологические свойства породы, уменьшается коэффициент внутреннего трения, силы сцепления и подъемное усилие снижается. 4. Извлечение прихваченного снаряда по частям при помощи левого инструмента с последующим обуриванием, или фрезерованием колонкового набора, или бурением внутри него. Обуривание колонковых наборов - довольно распространенный метод ликвидации аварий, но рационально в сравнительно нетвердых породах, когда расширение ствола скважины происходит быстро, относительно небольшое расстояние между башмаком последней обсадной колонны и прихваченной колонковой трубой, довольно устойчивые интервалы, перекрытые извлекаемой обсадной колонной. Прихваченная колонковая труба обуривается на всю длину, заклинивается в обуривающей трубе и поднимается подобно керну. Бурение внутри колонковой трубы применяется при наличии твердых пород. После отсоединения бурильной колонны обязательно должен быть вывинчен или расфрезерован переходник. В оставленной колонковой трубе бурят коронкой меньшего диаметра с углубкой ниже прихваченного инструмента. После подъема снаряда опускается ловильный инструмент (труболовка или метчик с погружным вибратором), ловится и извлекается оставленная в скважине колонковая труба. Когда прихваченную колонковую трубу извлечь не удается, то ее, если позволяет диаметр скважины, оставляют па месте в качестве потайной колонны, а бурение продолжают коронковой меньшего диаметра. При отсутствии резервного диаметра трубу фрезеруют. Для этого следует использовать специальные фрезы, так как при разбуривании стандартными твердосплавными коронками в скважине остается значительное количество полос, кусков и осколков металла, которые довольно часто являются причиной возникновения новых аварий. Если на забое находится друг над другом несколько колонковых наборов, несколько рядов расклиненных бурильных труб и т. п. и извлечение их будет очень трудоемким и дорогостоящим, в этих случаях место аварии обходится путем искусственного искривления ствола скважины. 5. Освобождение бурового снаряда домкратами. В настоящее время домкраты для устранения аварий применяются редко, так как чаще всего они не обеспечивают успеха, а буровой снаряд становится непригодным для дальнейшего использования. 6. Взрывание или торпедирование. Устранение прихвата и восстановление циркуляции происходит за счет ударной волны, резкого повышения давления и возбуждения в колонне собственных колебаний (встряхивания) без разрушения колонны. Гидростатический метод. При этом методе прихваты устраняются путем установки нефтяных и водяных ванн. Вода и нефть, проникая под давлением в породы и шлам, снижают коэффициент трения, что позволяет извлечь буровой снаряд на поверхность. Эффективность ванн повышается при добавлении ПАВ до 1-2 %. Нефтяные ванны рекомендуется применять при прихватах пористыми породами или шламом в результате образования сальников, прилипания снаряда к толстой рыхлой корке, коагуляции раствора. Пористые породы и шлам, пропитанные нефтью, будут иметь значительно меньший коэффициент трения с металлом. Химические методы. При этих методах в зону прихвата закачиваются кислоты, вступающие в химическую реакцию с породой и разлагающие ее. В карбонатных породах (известняки, мраморы, мергели и др.) используются соляно-кислотные ванны. Обычно применяют 10-15 %-ный раствор соляной кислоты. Под действием соляной кислоты карбонатные породы превращаются в растворимые соли, воду и углекислый газ, железо и алюминий частично растворяются в породе, кристаллическая решетка минералов, составляющих глины, разрушается. При добавке 40 %-ной плавиковой кислоты растворимость глинистых пород увеличивается в 2--3 раза. Под действием плавиковой кислоты на кремнесодержащие породы образуются четырехфтористый кремний (газ) и вода, что создает условия для освобождения прихваченного снаряда. Объем кислоты должен быть такой, чтобы после нагнетания уровень ее был на 20-30 м выше зоны прихвата. Первоначально закачивается 25-30 % объема кислоты, а после 3-6 ч выдержки добавляют свежую порцию через каждый час. Общее время выдержки 10-12 ч. Для уменьшения разъедания кислотами труб и подающих устройств к ним добавляют ингибиторы. В качестве ингибиторов применяют товарный формалин, уникол, легкие смоляные масла и различные ПАВ. Гидродинамический метод основан на механическом воздействии струи промывочной жидкости на породу или шлам, прихвативших буровой снаряд. Для этого в скважину параллельно с прихваченной опускают дополнительную колонну бурильных труб, имеющую гидромониторную насадку. В скважинах малого диаметра, где две колонны разместить невозможно, для промывки можно использовать обсадные трубы соответствующего диаметра. К гидродинамическому методу относится и гидроимпульсный способ, сущность которого заключается в нагнетании промывочной жидкости при большой пульсации (в насосе извлечен один или два клапана) или в искусственном вызывании гидравлических ударов. Электрический метод основан на использовании явления электроосмоса. Если к буровому снаряду подвести отрицательный заряд, а к породам через заземление или обсадные трубы -- положительный, то при пропускании постоянного тока произойдет электроосмотическое водоотжатие и силы сцепления между трубами и породой значительно уменьшатся. Так, при плотности тока до 105 А/м2 и обработке в течение 1-2 ч в породах глинистого комплекса наблюдается снижение сил сцепления на 35-40 %. Ликвидация аварий с обсадными трубами. Один из наиболее часто встречающихся видов аварий с обсадными трубами - отвинчивание низа колонны, когда последний не имеет связи со стенками (не прихвачен) и не опирается на забой. При этом трубы смещаются в сторону от оси скважины и препятствуют прохождению колонкового набора. Для соединения развинченных обсадных труб на бурильных трубах опускают направляющий конус, с помощью которого совмещают оси обеих секций и свинчивают их. Когда верх нижней, отвинченной части обсадных труб, разбит, поднимают обе секции, заменяют испорченные элементы и вновь опускают колонну. Метод может быть применен только в устойчивых породах. Если нижняя секция сильно прихвачена, а верх ее деформирован, то следует поднять свободную секцию, отвинтить вышедшую из строя трубу левым инструментом и извлечь на поверхность. Поднятая часть колонны оснащается деревянной конической пробкой, спускается в скважину и навинчивается на оставленные трубы. Затем пробка разбуривается. Прихваченную секцию можно накрыть обсадными трубами, нижняя часть которых на длину 0,5-1 м развальцована с таким расчетом, чтобы свободно могла быть надета на колонну, находящуюся в скважине. Если потери диаметра не угрожают выполнению геологического задания, можно опустить колонну меньшего диаметра. Смятые колонны выравнивают с помощью различного рода оправок и специальных фрез. При местных разрывах труб в поврежденный интервал на левом переходнике опускается труба меньшего диаметра, служащая своеобразной заплатой, и заклинивается дробью, чугуном. После этого труба-заплата развальцовывается до приобретения ею формы раструба. 18. Проверка долота перед спуском в скважину и после подъёма. Поломка долот вызывается спуском дефектных долот при отсутствии их надлежащей проверки, чрезмерными нагрузками на долото и передержкой долот на забое. Заклинивание шарошек возникает вследствие прекращения вращения шарошек на забое скважины, т.е. происходит прихват их на осях. Основные признаки поломки долота во время бурения — прекращение углубления скважины и сильная вибрация бурильной колонны. Чаще всего происходит поломка подшипников шарошек колонковых и трехшарошечных долот. При этом забойный двигатель перестает принимать нагрузку, а при роторном бурении бурильная колонна начинает заклиниваться. Поломку долота при проработке ствола скважины очень трудно обнаружить до подъема бурильной колонны. Поэтому необходимо особенно тщательно проверять долота, применяемые для проработки и ограничивать время их работы. Чтобы предотвратить аварии, связанные с поломкой долот, необходимо: -перед спуском долота в скважину проверить его диаметр кольцевым шаблоном, замковую резьбу, сварочные швы лап и корпуса и промывочные отверстия — наружным осмотром, насадку шарошек на цапфах — вращением от руки; -бурить в соответствии с указаниями геолого-технического наряда. Особое внимание должно быть обращено на очистку бурового раствора; -поднятое из скважины долото отвинчивать при помощи долотной доски, вставленной в ротор, промывать водой, подвергать наружному осмотру и замеру. Рекомендуется периодически очищать забой скважины от металла магнитным фрезером или забойным шламоуловителем. 19. Техника безопасности и охрана природы при приготовлении и очистке буровых растворов. Тип и свойства бурового раствора должны соответствовать рабочему проекту и в комплексе с технологическими мероприятиями, регламентирующими процесс проходки ствола, обеспечивать безаварийные условия бурения с высокими технико-экономическими показателями и минимальным ущербом окружающей среде. Плотность бурового раствора при вскрытии газонефтеводосодержащих отложений должна определяться для горизонта с максимальным градиентом пластового давления в интервале совместимых условий бурения. Проектные решения по выбору плотности бурового раствора должны предусматривать создание столбом раствора гидростатического давления на забой скважины и вскрытие продуктивного горизонта, превышающего проектные пластовые давления на величину не менее: -10 % для скважин глубиной до 1200 м (интервалов от 0 до 1200 м); -5 % для интервалов от 1200 м до проектной глубины. В необходимых случаях проектом может устанавливаться большая плотность раствора, но при этом противодавление на горизонты не должно превышать пластовые давления на 15 кгс/см2 (1,5 МПа) для скважин глубиной до 1200 м и 25-30 кгс/см2 (2,5 - 3,0МПа) для более глубоких скважин. Максимально допустимая репрессия (с учетом гидродинамических потерь) должна исключать возможность гидроразрыва или поглощения бурового раствора на любой глубине интервала совместимых условий бурения. В интервалах, сложенных глинами аргиллитами, глинистыми сланцами, солями, склонными к потере устойчивости и текучести, плотность, фильтрация, химический состав бурового раствора устанавливаются исходя из необходимости обеспечения устойчивости стенок скважины. При этом репрессия недолжна превышать пределов, установленных для всего интервала совместимых условий бурения. Допускается депрессия на стенки скважины в пределах 10 - 15 % эффективных скелетных напряжений (разница между горным и поровым давлением пород). По совместному решению проектировщика, заказчика и подрядчика допускаются отклонения от требований в следующих случаях: -при поглощениях бурового раствора в процессе бурения (с выходом или без выхода циркуляции). Углубление скважины в таких условиях должно осуществляться по плану с комплексом мероприятий по недопущению газонефтепроявлений. План должен быть согласован с территориальным органом Госгортехнадзора России и противофонтанной службой; -при проектировании и строительстве скважин со вскрытием продуктивных пластов с забойными давлениями, приближающимися к пластовому (на равновесии) или ниже пластового (на депрессии). Не допускается отклонение плотности бурового раствора (освобожденного от газа), находящегося в циркуляции, более чем на 0,02 г/см3 от установленной проектом величины (кроме случаев ликвидации газонефтеводопроявлений). Обработка бурового раствора производится в соответствии с проектом, разработанной рецептурой, при этом необходимо руководствоваться требованиями Правил безопасности, инструкциями по безопасной работе с химическими реагентами и (в необходимых случаях) пользоваться защитными средствами. Повышение плотности бурового раствора, находящегося в скважине, путем закачивания отдельных порций утяжеленного раствора запрещается (кроме случаев ликвидации газонефтеводопроявлений). При применении буровых растворов на углеводородной основе (известково-битумных, инертно-эмульсионных и др.) должны быть приняты меры по предупреждению загрязнения рабочих мест и загазованности воздушной среды. Для контроля загазованности должны проводиться замеры воздушной среды у ротора, в блоке приготовления раствора, у вибросит и в насосном помещении, а при появлении загазованности - приниматься меры по ее устранению. При концентрации паров углеводородов свыше 300 мг/м3 работы должны быть приостановлены, люди выведены из опасной зоны. Температура самовоспламеняющихся паров раствора на углеводородной основе должна на 50 °С превышать максимально ожидаемую температуру раствора на устье скважины. Очистка бурового раствора от выбуренной породы и газа, дезактивация шлама при его утилизации должны осуществляться комплексом средств, предусмотренных рабочим проектом на строительство скважины. 20. Виды осложнений при бурении скважин. Под осложнением в скважине следует понимать затруднение ее углубления, вызванное нарушением состояния буровой скважины. К наиболее распространенным видам осложнений относятся осложнения, вызывающие нарушения целостности стенок скважины, поглощения бурового раствора, нефте-, газо- или водопроявления. В связи с расширением географии работ по освоению нефтегазовых месторождений получили распространения осложнения, связанные с сероводородной агрессией и бурением скважин в условиях многолетнемерзлых пород. Произведенные исследования и накопленный опыт бурения позволяют выделить основные виды нарушений целостности стенок скважины. Обвалы (осыпи) происходят во время прохождения уплотненных глин, аргиллитов или глинистых сланцев. В результате увлажнения буровым раствором или его фильтратом снижается предел прочности этих слоев, что ведет к их обрушению (осыпям). Обвалам (осыпям) может способствовать и набухание за счет проникновения в пласты свободной воды, содержащейся в растворах, что приводит к выпучиванию в ствол скважины и, в конечном счете, к обрушению (осыпанию). Небольшие осыпи могут происходить из-за механического воздействия бурильного инструмента на стенки скважины. Обвалы (осыпи) могут происходить в результате действия тектонических сил, обусловливающих сжатие пород. Набухание происходит в результате действия бурового раствора и его фильтрата при прохождении глин, уплотненных глин и аргиллитов, при значительном содержании минералов типа монтмориллонита, которые и набухают, сужая ствол скважины. Это приводит к затяжкам, посадкам, недохождениям до забоя и прихватам бурильного инструмента. Ползучесть происходит в случае прохождения высокопластичных пород (глин, глинистых сланцев, песчанистых глин, аргиллитов, ангидрита или соляных пород), склонных под действием возникающих напряжений деформироваться со временем. В результате недостаточного противодавления на пласт эти породы ползут, заполняя ствол скважины. Желобообразование может происходить при прохождении любых пород, кроме очень крепких. Основные причины желобообразования — увеличение углов перегиба ствола скважины, массы единицы длины бурильной колонны и площади контакта бурильных труб с горной породой. Растворение происходит во время прохождения соляных пород. Соляные породы, слагающие стенки скважины, растворяются под действием потока жидкости. Предупреждение и борьба с поглощениями бурового раствора. Поглощение буровых растворов является одним из самых распространенных видов осложнений при бурении скважин. Ежегодные затраты времени на ликвидацию этого вида осложнений по стране и за рубежом составляют многие тысячи часов, несмотря на разработку и применение различных способов предупреждения и борьбы с поглощениями буровых и цементных растворов при бурении и креплении скважин. Основные причины поглощения бурового раствора. Поглощение бурового раствора объясняется превышением давления столба жидкости в скважине над пластовым давлением (чем больше эта разность, тем интенсивнее поглощение) и характером объекта поглощения. Факторы, влияющие на возникновение поглощений промывочной жидкости, можно разделить на две группы: геологические факторы — тип поглощающего пласта, его мощность и глубина залегания, недостаточность сопротивления пород гидравлическому разрыву, величина пластового давления и характеристика пластовой жидкости, а также наличие других сопутствующих осложнений (обвалы, нефте-, газо- и водопроявления, переток пластовых вод и др.); технологические факторы — количество и качество подаваемого в скважину бурового раствора, способ бурения, скорость проведения спускоподъемных операций и др. К этой группе относятся также такие факторы, как техническая оснащенность и организация процесса бурения. Газо-, нефте- и водопроявления. В разбуриваемых пластах могут находиться газ, вода и нефть. Газ через трещины и поры проникает в скважину. Если пластовое давление выше давления бурового раствора, заполняющего скважину, газ с огромной силой выбрасывает жидкость из скважины — возникает газовый, а иногда и нефтяной фонтан. Это явление нарушает нормальный процесс бурения, влечет за собой порчу оборудования, а иногда и пожар. Вода или нефть под очень большим пластовым давлением также может прорваться в скважину. В результате происходит выброс бурового раствора, а затем воды или нефти с образованием водяного или нефтяного фонтана. Выбросы происходят не только в результате проникновения газа в скважину под превышающим пластовым давлением. Газ может постепенно проникать в раствор в виде мельчайших пузырьков через плохо заглинизированные стенки скважины или вместе с выбуренной породой. Особенно сильно раствор насыщается газом во время длительных перерывов в бурении. Пузырьки газа на забое скважины находятся под сильным давлением, отчего газ сильно сжат, а размеры пузырьков чрезвычайно малы. При циркуляции буровой раствор поднимается вверх и выносит с собой пузырьки газа. При этом, чем выше они поднимаются, тем меньше становится давление на них и тем больше они увеличиваются в размерах. Наконец, пузырьки становятся настолько крупными, что занимают большую часть объема раствора, и плотность его значительно уменьшается. Масса столба бурового раствора уже не может противостоять давлению газа и происходит выброс. Постепенно просачиваясь в скважину, вода и нефть также уменьшают плотность раствора, в результате чего возможны выбросы. Выбросы могут возникнуть и в случае понижения уровня бурового раствора в скважине, которое происходит или вследствие потери циркуляции, или же во время подъема труб в случае недолива скважины. К признакам начала газопроявлений относятся: -выход на поверхность при восстановлении циркуляции пачек бурового раствора, насыщенного газом; -кипение в скважине при ограниченном поступлении из пластов газа, что может наблюдаться в случае незначительных величин вязкости и статического напряжения сдвига бурового раствора; -слабый перелив раствора из скважины; -повышение уровня жидкости в приемных емкостях буровых насосов (без добавления жидкости в циркуляционную систему); -появление газа по показаниям газокаротажной станции. Авариями в процессе бурения называют поломки и оставление в скважине частей колонн бурильных и обсадных труб, долот, забойных двигателей, потерю подвижности (прихват) колонны труб, спущенной в скважину, падение в скважину посторонних металлических предметов. Аварии происходят главным образом из-за несоблюдения утвержденного режима бурения, неисправности бурового инструмента и оборудования, недостаточной квалификации или халатности членов буровой бригады. Основными видами аварий являются прихваты, поломка в скважине долот и турбобуров, поломка и отвинчивание бурильных труб и падение бурильного инструмента и других предметов в скважину. Очень часто прихват инструмента в силу некачественных и несвоевременных работ по его ликвидации переходит в аварию. 21. Крепление скважины, цементирование обсадных колонн. При бурении нефтяных и газовых скважин необходимо крепить их стенки, в результате: - укрепляются стенки скважин, сложенные недостаточно устойчивыми горными породами; - разобщаются нефтеносные или газоносные пласты друг от друга, а также от водоносных пород. Это позволяет создать долговечный и герметичный канал, по которому нефть или газ поднимаются с забоя до устья скважины без потерь. Пласты разобщают при помощи специальных труб, которые называются обсадными. Так как одно крепление стенок скважины обсадными трубами не создает разобщения пластов, то затрубное пространство заполняют цементным раствором при помощи специального цементировочного оборудования и приспособлений. Этот процесс называется цементированием скважины. Спуск обсадной колонны в скважину. Успешный спуск обсадной колонны в скважину определяется правильной подготовкой обсадных труб, нижней и верхней частей обсадной колонны, буровой вышки, бурового оборудования, инструмента и ствола скважины. Подготовка вышки и бурового оборудования. Перед началом спуска колонны тщательно проверяют состояние вышки и бурового оборудования. При осмотре вышки все дефекты и нарушения в соединениях отдельных узлов, поясов, диагоналей и крепления опор немедленно устраняют. Проверяют вертикальность вышки и равномерность натяга угловых оттяжек. При проверке лебедки и привода обращают внимание на прочность крепления лебедки, редуктора и двигателей к фундаментам, на состояние цепных колес, кулачковых сцеплений, шпонок и тормозов. Для предупреждения осложнений с талевой системой проверяют диаметр работающего талевого каната и возможность спуска обсадной колонны на этом канате и оснастке; в случае необходимости талевый канат заменяют новым перед последней промывкой скважины. Особенно тщательно должно быть проверено состояние крюка, талевого блока, кронблока и индикатора массы (веса). При подготовке буровых насосов к спуску и цементированию колонны проверяют состояние штоков, сальниковой набивки, гнезд, клапанов, соединений в приводной части и все замеченные дефекты ликвидируют, а сработанные детали заменяют новыми. Готовность двигателей выясняют по их состоянию, возможности работы в тяжелых условиях спуска обсадной колонны и продавки цементного раствора при высоком давлении. Подготовка скважины к спуску обсадной колонны. К началу спуска колонны в скважине должны быть завершены все исследовательские и измерительные работы (каротажи, кавернометрия, инклинометрия, опробование перспективных объектов и т.д.). Перед последней промывкой скважины бурильные трубы подвергают контрольному замеру при помощи стальной рулетки. Места сужения ствола по данным кавернометра прорабатывают со скоростью 20-50 м/ч. Перед проработкой по согласованию с геологической службой к раствору добавляется нефть или другие вещества, снижающие липкость глинистой корки. При промывке перед спуском колонны параметры бурового раствора тщательно контролируются и доводятся до установленной для данной скважины нормы. После проработки и промывки скважины ствол ее часто шаблонируют. Для этой цели в скважину спускают на бурильной колонне компоновку из трех-четырех обсадных труб и убеждаются в том, что они доходят до забоя посадок. По окончании шаблонирования скважину промывают, длительность промывки — один-два цикла циркуляции. В период подготовки ствола скважины к спуску колонны в буровой проверяются необходимые для этой операции инструменты и материалы: три исправных и проверенных элеватора, три точно пригнанных шарнирных ключа, запасной комплект клиньев; комплект штропов, круговой ключ для обсадных труб, пеньковый канат; белила (сурик) или другая смазка, олифа, гвозди и др. Все подготовительные работы по спуску обсадной колонны производятся в период проработки и промывки скважины. Спуск обсадной колонны в скважину. Этот процесс, как правило, должен осуществляться в один прием (одной сплошной секцией). Допускается спуск колонны двумя секциями с применением стыковочных устройств, спрессованных перед спуском в скважину на давление, обеспечивающее испытание колонн на герметичность. Работа по спуску обсадной колонны должна быть организована так, чтобы каждый член буровой бригады четко выполнял свои обязанности. Во избежание несчастных случаев при пуске обсадной колонны в скважину все члены бригады должны быть тщательно проинструктированы, рабочее место должно быть очищено от посторонних предметов. Работами по спуску колонны должно руководить одно лицо — буровой мастер, ответственный за работу по спуску колонны согласно разработанному техническому плану. Для обеспечения герметичности резьбовых соединений эксплуатационных колонн в газовых скважинах следует применять в качестве смазки специальные уплотнительные составы. Применять графитовую смазку или смазку, составленную из цинковых белил и сурика, на газовых скважинах запрещается. Для предотвращения расслабления муфтового соединения промежуточной колонны и кондуктора от последующего воздействия на них бурильной колонны первые 5-10 труб от башмака после закрепления их машинными ключами приваривают. Во избежание смятия колонны при спуске ее с обратным клапаном каждую навинченную трубу после снятия ее с клиньев или элеваторов спускают с такой скоростью, чтобы стрелка индикатора массы (веса) колебалась в пределах пяти делений. Цель цементирования скважин. Крепление скважин осуществляется для разобщения нефтегазоносных пластов от всех вышележащих с обязательным одновременным разобщением нефтесодержащих и газосодержащих пластов друг от друга и защиты обсадных труб от корродирующего действия минерализованных вод, циркулирующих в недрах. Поэтому спущенные в скважину обсадные колонны должны быть зацементированы путем закачки тампонажного материала в кольцевое пространство между стенками скважины и обсадной колонны. Методы цементирования скважин. Существует ряд методов цементирования скважин. К ним относятся: одно- и двухступенчатое цементирование, манжетное цементирование, цементирование хвостовиков, цементирование под давлением. В зависимости от условий залегания нефтяных или газовых пластов, степени их насыщенности, литологического состава, проницаемости применяют тот или иной метод цементирования скважины. 3. Заключение.Производственная практика по получению профессиональных умений и навыков пройдена в соответствии с программой и с рабочим графиком. В ходе прохождения практики были в полном объеме выполнены все поставленные цели и задачи. Прохождение первой производственной практики способствует закреплению знаний, полученных в процессе обучения на 2 курсе, а также приобретению практических навыков работы на производстве, подготавливающих к лучшему пониманию и освоению новых дисциплин учебного плана. Благодаря прохождению производственной практики вырабатываются навыки сочетания теории и практики, способность оценивать риски и определять меры по обеспечению безопасности технологических процессов в нефтегазовом производстве, а также способность выполнять технические работы в соответствии с технологическим регламентом. 4. Список использованных источников.Вадецкий Ю. В. Бурение нефтяных и газовых скважин: Учебник для нач. проф. образования/ Ю. В. Вадецкий. — М.: Издательский центр «Академия», 2003. — 352с. Башлык С. М., Загибайло Г. Т. Бурение скважин. Учебник для техникумов. М.: Недра, 1983, 447 с. Лисецкий В. А., Ильский А. Л. Буровые машины и механизмы: Учебник для техникумов. — 2-е изд., перераб. и доп. — М.: Недра, 1980. 391 с. Середа Н. Г., Соловьев Е. М. Бурение нефтяных и газовых скважин. М., «Недра», 1974. 456 с. Булатов А.И., Макаренко П.П., Проселков Ю.М. Буровые промывочные и тампонажные растворы: Учеб. пособие для вузов. - М.: ОАО "Издательство "Недра", 1999. - 424 с. Калинин А.Г., Левицкий А.З., Никитин Б.А. Технология бурения разведочных скважин на нефть и газ: Учеб. для вузов. - М.: Недра, 1998. - 435 с. |