Отчёт по плавательной практике. Отчет по плавательной практике курсант 4 курса Радиотехнического отделения Группы эм421

Скачать 4.27 Mb. Скачать 4.27 Mb.

|

|

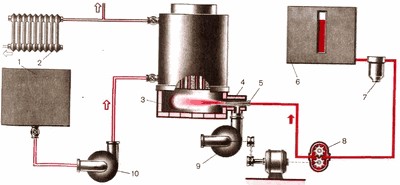

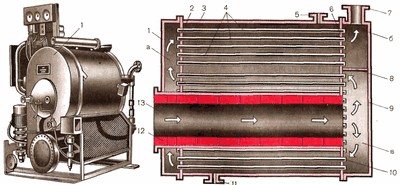

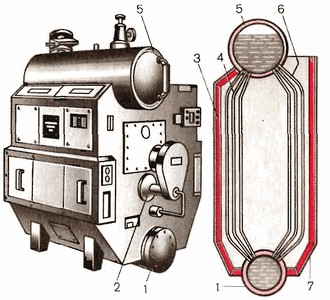

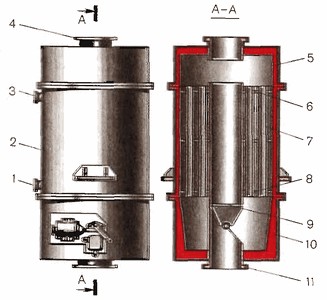

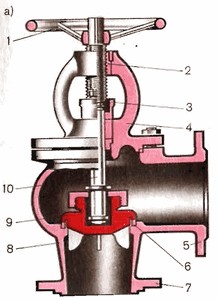

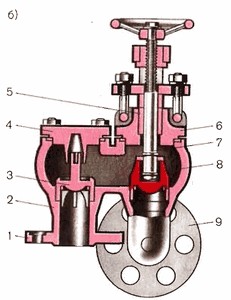

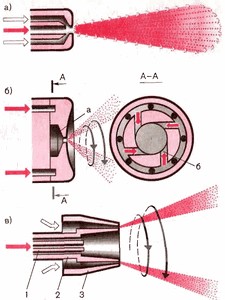

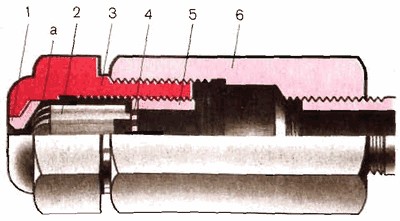

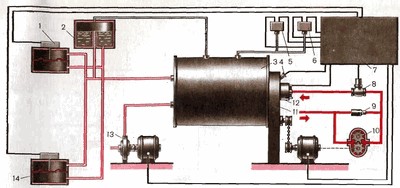

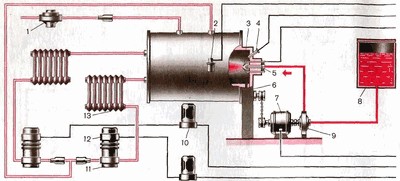

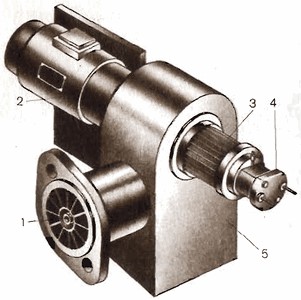

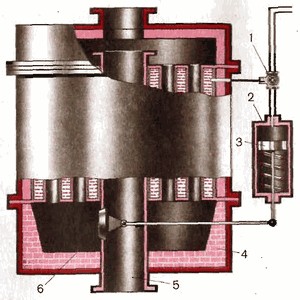

Системы автоматизации судовых котельных установок. Назначение, тип, состав, структура, функции. Функциональные и принципиальные схемы систем управления. Отопление помещений, удовлетворение санитарно-бытовых нужд обеспечивают котельные установки. Простейшая схема котельной установки показана на рис. 1. Топливо из расходной цистерны 6 подастся в топку котла 3 насосом 8. Предварительно оно очищается в фильтре 7. Выходя из форсунки 5. топливо перемешивается с воздухом, подаваемым к фронтону (передней части топки) 4 вентилятором 9. В процессе горения топлива в топке котла химическая энергия топлива переходит в тепловую энергию газов. Газы образовавшиеся при сгорании топлива, двигаясь по газоходу котла, нагревают воду, содержащуюся в нем. и через дымовую трубу выходят в атмосферу. Вода в котле превращается в пар. При подаче пара в батареи 2 системы отопления судна он охлаждается и конденсируется, т. е. превращается в воду. Конденсат из системы отопления поступает в теплый ящик 1, откуда с помощью питательного насоса 10 нагнетается в котел. Классификация и основные характеристики котлов. В паровых котлах энергия топлива преобразуется в тепловую энергию водяного пара. При этом происходят процессы горения топлива, передачи теплоты от продуктов сгорания к воде и ее парообразование. Теплоходы оборудуют и водогрейными котлами, удовлетворяющими судовые потребности в горячей воде. Исходным носителем тепловой энергии в котлах наряду с топливом (такие котлы называют автономными) могут служить также и выпускные газы дизелей. В последнем случае их называют котлами - утилизаторами. По принципу передачи тепловой энергии от газов к воде вспомогательные котлы подразделяют на газотрубные (огнетрубные) и водотрубные.  Рис. 1 Схема котельной установки  В первых газы перемещаются в трубках, омываемых снаружи водой. У водотрубных котлов, наоборот, вода движется в трубках, а газы обогревают последние снаружи. В первых газы перемещаются в трубках, омываемых снаружи водой. У водотрубных котлов, наоборот, вода движется в трубках, а газы обогревают последние снаружи.По положению корпуса котлы могут быть вертикальными и горизонтальными, а в зависимости от способа циркуляции воды и пароводяной смеси в замкнутом контуре — с естественной или принудительной циркуляцией. В котлах с принудительной циркуляцией перемещение пароводяной смеси в контуре установки обеспечивает насос. К основным характеристикам установок относят номинальную паропроизводительность, номинальную мощность (теплопроизводительность), рабочее давление пара (температуру воды) и площадь поверхности нагрева. Номинальную паропроизводительность определяют массой воды, преобразуемой котлом в пар за 1 ч. У эксплуатируемых на судах котлов она составляет 120—2000 кг/ч.  Рис. 2. Водогрейный газотрубный котел КОАВ 68 Мощность (теплопроизводительность) водогрейных котлов находится в пределах 11,6—232 кВт. Рабочим называют максимальное давление пара, которое по условиям прочности разрешено поддерживать в котле. Обычно оно составляет 0,2—0,8 МПа. В водогрейных котлах вода подогревается до 90—120 С. Поверхность нагрева представляет собой площадь элементов котла, омываемых с одной стороны водой, а с другой — газами. В зависимости от мощности судна и числа потребителей пара (горячей воды) площадь поверхности нагрева вспомогательных котлов составляет 1,5—50 м2. Автономные котлы.  На речных судах в качестве водогрейных широко используют автоматизированные газотрубные (огнетрубные) котлы КОАВ 68 и КОАВ 200, имеющие одинаковую конструкцию. Они отличаются размерами, площадью поверхности нагрева и мощностью. Мощность котлов КОАВ 68 составляет 79 кВт, а котлов КОАВ 200—232 кВт. На речных судах в качестве водогрейных широко используют автоматизированные газотрубные (огнетрубные) котлы КОАВ 68 и КОАВ 200, имеющие одинаковую конструкцию. Они отличаются размерами, площадью поверхности нагрева и мощностью. Мощность котлов КОАВ 68 составляет 79 кВт, а котлов КОАВ 200—232 кВт.Корпус таких котлов, включающий бочку 3 (рис. 2), переднюю 2 и заднюю 6 трубные решетки, выполнен в виде овала, большая ось которого расположена вертикально. Трубные решетки котла закрыты днищами 1 и 9, причем заднее днище разделено перегородкой 8 на две части. К трубным решеткам приварены трубки 4, 10 и цилиндрическая топка 13. В газотрубных  котлах ее называют жаровой трубой. Внутренняя поверхность топки для предохранения от пережога изолирована огнеупорным составом 12. На передней части топки (фронтоне) крепят форсунки, электроды зажигания для воспламенения топлива и нагнетательный трубопровод вентилятора. При сгорании топлива газы из топки 13 поступают в камеру б, проходят по нижнему пучку трубок 10 в камеру а, откуда по верхнему пучку трубок 4 переходят в камеру б и газоход 7. Двигаясь в топке 13 и по трубкам 10, 4, газы через их стенки нагревают воду, находящуюся в корпусе котла. Насос подает волу в котел через патрубок 11, а из котла к потребителям она поступает через патрубок 5. Аналогичен принцип работы и паровых газотрубных котлов. котлах ее называют жаровой трубой. Внутренняя поверхность топки для предохранения от пережога изолирована огнеупорным составом 12. На передней части топки (фронтоне) крепят форсунки, электроды зажигания для воспламенения топлива и нагнетательный трубопровод вентилятора. При сгорании топлива газы из топки 13 поступают в камеру б, проходят по нижнему пучку трубок 10 в камеру а, откуда по верхнему пучку трубок 4 переходят в камеру б и газоход 7. Двигаясь в топке 13 и по трубкам 10, 4, газы через их стенки нагревают воду, находящуюся в корпусе котла. Насос подает волу в котел через патрубок 11, а из котла к потребителям она поступает через патрубок 5. Аналогичен принцип работы и паровых газотрубных котлов.Водотрубный котел КВВ 1/5 (рис. 3), преобразующий 1 т/ч воды в пар давлением 0,5 МПа, имеет два цилиндрических коллектора 1 и 5, соединенных несколькими пучками изогнутых водогрейных трубок 4 и 6. Пароводяной 5 и водяной 1 коллекторы и водогрейные трубки заключены в металлический каркас со съемными щитами 3 и 7. Пространство между пучками водогрейных трубок называют топкой котла. Передняя и задняя стенки ее изолированы огнеупорным составом. Топливо и воздух подаются и топку через фронтоны 2. Продукты сгорания топлива движутся в котле между водогрейными трубками по правому газоходу.  Рис. 3. Паровой водотрубный котел КВВ 1/5  Левый пучок трубок 4 является экраном и предохраняет боковую стенку топки от перегрева. Пучки трубок, расположенных ближе к топке, Левый пучок трубок 4 является экраном и предохраняет боковую стенку топки от перегрева. Пучки трубок, расположенных ближе к топке,нагреваются интенсивнее, поэтому образующаяся в них пароводяная смесь имеет меньшую плотность, чем вода, и перемещается снизу вверх. Трубки, примыкающие к каркасу, нагреваются в меньшей степени, и вода в них движется в обратном направлении — сверху вниз. Постоянная циркуляция воды и пароводяной смеси от одного коллектора к другому повышает эффективность парообразования. Пар из верхней части пароводяного коллектора 5 поступает к потребителям через специальный стопорный клапан, по конструкции аналогичный вентилю. Котлы-утилизаторы. На многих судах наряду с автономными котлами устанавливают также котлы-утилизаторы. При рациональном использовании теплоты выпускных газов с помощью этих котлов можно повысить экономичность энергетической установки на 5—8%. Котлы-утилизаторы в системе СЭУ выполняют также и роль глушителей шума.  Рис. 4. Котел-утилизатор КАУ 4,5 Одна из конструкций газотрубного водогрейного котлаутилизатора с площадью поверхности нагрева 4,5 м2показана на рис. 4.  Автоматизированный котел-утилизатор КЛУ 4,5 является составной частью системы отопления и горячего водоснабжения судов. Он может работать в режимах естественной и принудительной циркуляции. Котел представляет собой цилиндрический корпус 2 с двумя трубными решетками 6, 8 и трубками 7. Внутри корпуса смонтирована труба 11, соединенная с выпускным коллектором дизеля. Автоматизированный котел-утилизатор КЛУ 4,5 является составной частью системы отопления и горячего водоснабжения судов. Он может работать в режимах естественной и принудительной циркуляции. Котел представляет собой цилиндрический корпус 2 с двумя трубными решетками 6, 8 и трубками 7. Внутри корпуса смонтирована труба 11, соединенная с выпускным коллектором дизеля. Газы от дизеля поступают в трубку 11 и в зависимости от положения заслонки 9 проходят в кольцевую коробку 5 и далее в дымовую трубу 4, или, как показано на рис. 4, в кольцевую коробку 10, трубки 7, в кольцевую коробку 5 и дымовую трубу 4. Газы от дизеля, проходя по трубкам 7, нагревают воду, находящуюся в пространстве между трубными решетками. Вода в корпус котла нагнетается по патрубку 3 и выходит из него через патрубок 1.  Рис. 5. Котел-утилизатор КУП 15/5 В качестве паровых на судах получили широкое применение водотрубные котлы КУП 19/5 и КУП 15/5 с номинальной паропронзводительностыо соответственно 250 и 175 кг/ч, площадью поверхности нагрева 19 и 15 м2.  Котел КУП 15/5, обеспечивающий производство пара с рабочим давлением 0,5 МПа, имеет змеевик водогрейных трубок 9 (рис. 5) с коллекторами 2 и 6, приваренными к цилиндрическому корпусу 8. Вода к коллектору 6 подводится насосом по трубе 7, а пароводяная смесь отводится из коллектора 2 по трубе 1. Газы поступают в корпус котла через патрубок 12, фланец II которого связан с выпускным коллектором дизеля. Верхний патрубок 3 фланцем 4 присоединен к дымовой трубе. В патрубках расположены горловины 5 и 10 с заглушками, через которые при необходимости очищают и осматривают внутренние поверхности котла-утилизатора. Для обеспечен] я бытовых потребителей паром иногда на судах устанавливают котлы-утилизаторы с естественной циркуляцией и автономный котел, имеющий общую с котлами-утилизаторами пароводяную магистраль. Пар к потребителям в этом случае поступает от автономного котла, который во время работы установки используется как сепаратор. Котел КУП 15/5, обеспечивающий производство пара с рабочим давлением 0,5 МПа, имеет змеевик водогрейных трубок 9 (рис. 5) с коллекторами 2 и 6, приваренными к цилиндрическому корпусу 8. Вода к коллектору 6 подводится насосом по трубе 7, а пароводяная смесь отводится из коллектора 2 по трубе 1. Газы поступают в корпус котла через патрубок 12, фланец II которого связан с выпускным коллектором дизеля. Верхний патрубок 3 фланцем 4 присоединен к дымовой трубе. В патрубках расположены горловины 5 и 10 с заглушками, через которые при необходимости очищают и осматривают внутренние поверхности котла-утилизатора. Для обеспечен] я бытовых потребителей паром иногда на судах устанавливают котлы-утилизаторы с естественной циркуляцией и автономный котел, имеющий общую с котлами-утилизаторами пароводяную магистраль. Пар к потребителям в этом случае поступает от автономного котла, который во время работы установки используется как сепаратор.Арматура котлов К арматуре котлов относят различные устройства, обеспечивающие их работу на разных режимах. Через арматуру осуществляется подвод к котлу питательной воды, топлива, воздуха и отвод пара (воды) к потребителям. По назначению арматуру котла подразделяют так: запорная (стопорные клапаны, краны продувания, питательные клапаны), регулирующая расход воды и пара; указательная (манометры, указатели уровня воды, термометры), с помощью которой можно наблюдать за работой котла; защитная (предохранительные клапаны), предотвращающая аварийные ситуации при работе установки.    Рис. 6. Клапаны: а — стопорный; б — питательный Рис. 6. Клапаны: а — стопорный; б — питательныйЗапорные клапаны и краны С потребителями воды или пара котлы сообщаются через стопорные клапаны. Корпус 8 (рис. 6,а) стопорного клапана фланцем 7 крепят к котлу, а фланец 5 соединяют с распределительной магистралью. Тарелка клапана 9 опирается на впрессованное в корпус гнездо 6. Клапан открывают и закрывают при повороте маховика 1 и шпинделя 10 с резьбой в верхней части относительно втулки 2. Герметизация отверстия в крышке 4 обеспечивается с помощью сальниковой набивки и нажимной втулки 3. Специальным приводом  стопорные клапаны при аварии котельных установок можно открывать и закрывать с верхней палубы судна. стопорные клапаны при аварии котельных установок можно открывать и закрывать с верхней палубы судна.Котлы оборудуют не менее чем двумя независимыми системами питания с насосами, подача каждого из которых должна быть не менее производительности котла. Вода в котел поступает через питательный клапан. В корпусе клапана 2 (рис. 6,6) размещены обратный 3 и запорный 8 клапаны. Герметизация корпуса обеспечивается с помощью крышек 4 и 6. Отверстие в крышке для шпинделя 7 уплотняют сальником и набивкой 5. Поворотом шпинделя 7 обеспечивается открытие и закрытие запорного клапана. Корпус клапана фланцем 1 соединяют с питательным трубопроводом, а фланцем 9 крепят к котлу. В рабочем положении запорный клапан открыт. Под воздействием давления, создаваемого насосом, открывается также и обратный клапан, пропуская воду в котел. Если по тем или иным причинам давление в питательной магистрали окажется ниже давления в котле, обратный клапан 3 под воздействием давления котловой воды закроется и разобщит котел от питательной магистрали. Благодаря этому исключается спуск воды из котла при неработающем насосе даже в том случае, если запорный клапан окажется открытым. Для удаления маслянистых веществ и примесей, находящихся на поверхности котловой воды, котлы снабжают кранами верхнего продувания. При открытии крана верхнего продувания с поверхности воды в котле удаляются масло, пена и другие взвешенные вещества. Кран нижнего продувания устанавливают в нижней части котла. При его открытии котел освобождается от механических примесей, выпадающих в осадок во время нагревания воды. Конструктивно краны продувания представляют собой проходной кран, который состоит из корпуса и пробки, уплотнительного сальника, крышки и рукоятки для поворота пробки. Указатели уровня воды  Давление и температуру пара (воды) в котлах контролируют по манометрам, дистанционным манометрическим или ртутным термометрам. Уровень воды в котле проверяют с помощью пробных кранов или по специальным водоуказательным приборам. Пробными кранами оборудуют газотрубные котлы. Число таких кранов должно быть не менее двух. Ось одного из них располагают на отметке нижнего уровня воды в котле, а ось другого — на отметке верхнего уровня. Струю пара, выходящую из открытого крана, направляют на какой-либо металлический предмет. Если на нем при этом оседают мелкие капли конденсата, значит из крана выходит пар. Появление крупных капель конденсата на предмете свидетельствует о том, что кран сообщен с водяной полостью котла. Давление и температуру пара (воды) в котлах контролируют по манометрам, дистанционным манометрическим или ртутным термометрам. Уровень воды в котле проверяют с помощью пробных кранов или по специальным водоуказательным приборам. Пробными кранами оборудуют газотрубные котлы. Число таких кранов должно быть не менее двух. Ось одного из них располагают на отметке нижнего уровня воды в котле, а ось другого — на отметке верхнего уровня. Струю пара, выходящую из открытого крана, направляют на какой-либо металлический предмет. Если на нем при этом оседают мелкие капли конденсата, значит из крана выходит пар. Появление крупных капель конденсата на предмете свидетельствует о том, что кран сообщен с водяной полостью котла.Наиболее точно уровень воды определяют по указательному прибору (рис. 7), призматический корпус 1 которого кранами 2, 7 соединен с паровой и водяной полостями котла. В корпусе прибора между рамкой 3 и крышкой 5, соединенными гайками и шпильками 4, установлено призматическое стекло 6. На рамке укреплены стрелки-указатели высшего и низшего уровней воды в котле. В рабочем положении (при закрытом кране 8 и открытых кранах 7 и 2) прибор сообщается с котлом и уровень воды в нем просматривается через рифленое призматическое стекло. Для очистки стекла от загрязнения и проверки исправности прибора его периодически продувают водой (при открытых кранах 7 и 8), паром (при открытых кранах 2 и 8) или одновременно паром и водой. Предохранительные клапаны В соответствии с Правилами Речного Регистра РСФСР паровые котлы должны иметь два предохранительных клапана, заключенных в один общий корпус. При нормальном давлении пара в котле клапаны прижаты к гнездам пружинами. Натяжение пружин регулируют нажимными втулками.   Рис. 7. Указатель уровня воды Рис. 7. Указатель уровня водыПосле регулирования предохранительные клапаны пломбируют в присутствии инспектора Речного Регистра РСФСР. Изменять натяжение пружин при работе котла не разрешается. Как только давление пара в котле станет на 3% выше рабочего, клапаны, сжимая пружины, поднимаются со своих гнезд и часть пара из котла выпускается через отводящий трубопровод в атмосферу. Если по тем или иным причинам клапаны не срабатывают в нужный момент, а также в аварийных ситуациях их открывают с помощью ручного привода. Форсунки В зависимости от способов распиливания топлива форсунки вспомогательных котлов подразделяют на паровые, механические и комбинированные (паромеханические).  Рис.8 (а, б, в) Схемы паровых и механических форсунок В паровых форсунках (рис. 8,а) на струю топлива воздействует движущийся с большой скоростью поток пара. При воздействии потока пара и топливной струи топливо дробится на мелкие капли, которые увлекаются в топочное пространство и образуют вместе с воздухом факел круглой или плоской формы. Механические форсунки бывают центробежные (невращающиеся) и роторные (вращающиеся). В центробежных форсунках (рис. 8,б) топливо перед истечением из сопла закручивается в вихревой камере а вследствие подвода к ней воздуха по тангенциальным каналам б к центру распылителя.  Распылитель комбинированных паромеханических форсунок имеет два тангенциальных канала для топлива и пара. У роторных форсунок (рис. 8,в) центробежные силы распыливают топливо, поступающее по неподвижной трубе 1, при вращении его вместе со стаканом 2. Воздух к таким форсункам подается в кольцевое пространство между стаканом и неподвижной стонкой патрубка 3.  Одна из конструкций механических форсунок АФ65С, нашедшая наибольшее применение в котельных установках, показана на рис. 120. Корпус 6 форсунки на резьбе соединен с топливной трубкой и наконечником 3. В корпусе смонтированы жиклер 1 (коническая шайба с калиброванным отверстием в центре), завихритель 2, фильтр-сетка 4 и пустотелый винт 5. Насос через пустотелый винт, фильтр-сетку и кольцевую щель между завихрителем 2 и наконечником 3 нагнетает топливо в прорези а конической части завихрителя. В прорезях завихрителя топливо приобретает вращательное движение и распыленное в виде конуса выбрасывается в топку через калиброванное отверстие жиклера 1. Одна из конструкций механических форсунок АФ65С, нашедшая наибольшее применение в котельных установках, показана на рис. 120. Корпус 6 форсунки на резьбе соединен с топливной трубкой и наконечником 3. В корпусе смонтированы жиклер 1 (коническая шайба с калиброванным отверстием в центре), завихритель 2, фильтр-сетка 4 и пустотелый винт 5. Насос через пустотелый винт, фильтр-сетку и кольцевую щель между завихрителем 2 и наконечником 3 нагнетает топливо в прорези а конической части завихрителя. В прорезях завихрителя топливо приобретает вращательное движение и распыленное в виде конуса выбрасывается в топку через калиброванное отверстие жиклера 1.Средства автоматического управления котельных установок. Несмотря на различия в схемах управления автономных котлов, они имеют одинаковые элементы автоматического регулирования и защиты, которые обычно используют во всех установках.  Рис. 9. Механическая форсунка Средства управления паровых автономных котлов В соответствии с Правилами Речного Регистра РСФСР средства автоматизации вспомогательных паровых котлов должны обеспечивать: заданную температуру тяжелого топлива в расходной цистерне;  продувку воздухом топки котла до начала подачи топлива в течение 30 с; зажигание продувку воздухом топки котла до начала подачи топлива в течение 30 с; зажиганиетоплива при подаче его в топку; регулирование горения топлива в зависимости от давления пара в котле; прекращение подачи топлива при аварийном давлении пара, минимальном уровне воды, обрыве факела или невоспламенении топлива; регулирование уровня воды в котле в заданных пределах; пуск и остановку циркуляционных насосов. На посту управления судном или в ЦПУ в этом случае должны быть световые сигнализаторы по погасанию факела, минимальному и максимальному уровням воды в котле, максимальному давлению пара. Рассмотрим принцип работы автоматической системы управления на примере парового котла КВАГ 1/5. В схему автоматического управления газотрубных паровых котлов КВАГ 1/5 входят: два реле РДК, причем реле 5 (рис. 10) срабатывает при давлении 0,35 и 0,55 МПа, а реле 6 — при давлении 0,50 МПа и используется в качестве аварийного; два дифференциальных реле 14 и 1 уровня с конденсационным сосудом 2; водяной насос 13; вентилятор 11 и топливный насос 10; электромагнитный топливный клапан 8; клапан сброса 9; трансформатор зажигания 12; фоторезистор 4 и щит 7 автоматического управления. При вводе котла 3 в действие включаются вентилятор 11, топливный 10 и водяной 13 насосы. Реле времени при пуске котла в течение 30 с держит электромагнитный клапан 8 закрытым, топливный насос через клапан сброса 9 перекачивает топливо обратно в расходную цистерну. За 30 с вентилятор продувает топку воздухом, после чего реле времени замыкает цепь электромагнитного клапана 8 и трансформатора зажигания 12. В обесточенном состоянии электромагнитный клапан 8 под действием пружины перекрывает топливную магистраль. Шток клапана является одновременно и сердечником индукционной катушки. При подаче питания на катушку электромагнитного клапана магнитное поле втягивает сердечник с запорной иглой и открывает отверстие в гнезде корпуса. Клапан открывается и топливо поступает к форсунке. Воспламенившееся в котле топливо освещает фоторезистор 4, который размыкает контакты в электрической цепи трансформатора зажигания.   Рис. 10. Схема системы управления котла КВАГ 1/5 В случае невоспламенения топлива или обрыва факела фоторезистор через щит управления выключает вентилятор 11 и топливный насос 10, включает звуковую сигнализацию, и только после устранения неисправностей установки ее снова можно перевести на автоматическую работу. Средства автоматизации котельной установки обеспечивают повышение давления пара до 0,55 МПа, после чего реле давления размыкает электрическую цепь управления электровентилятора и закрывает электромагнитный клапан, прекращая подачу топлива в котел. Если реле давления не сработает, то при повышении давления до 0,56 МПа указанную цепь размыкает реле аварийного давления 6. При падении давления в котле до 0,35 МПа срабатывает реле 5 и вводит установку в действие по описанному выше принципу. Насос 13 работает также по системе «включено - выключено». В качестве измерительного элемента уровня в системе использованы конденсационный сосуд 2 и дифференциальные реле 1 и 14.  Рис. 11. Схема системы управления котла КОАВ 200  Конденсационный сосуд сообщен с паровым пространством котла. Вследствие конденсации пара сосуд постоянно заполнен конденсатом на высоту дренажной трубки. Излишки конденсата по этой трубке сливаются обратно в котел. Постоянный уровень конденсата в сосуде обеспечивает постоянное гидростатическое давление в полости под мембранами дифференциальных реле. Полость реле над мембраной сообщена с водяным пространством котла и в ней создается давление, определяемое уровнем воды в котле. Конденсационный сосуд сообщен с паровым пространством котла. Вследствие конденсации пара сосуд постоянно заполнен конденсатом на высоту дренажной трубки. Излишки конденсата по этой трубке сливаются обратно в котел. Постоянный уровень конденсата в сосуде обеспечивает постоянное гидростатическое давление в полости под мембранами дифференциальных реле. Полость реле над мембраной сообщена с водяным пространством котла и в ней создается давление, определяемое уровнем воды в котле.Под воздействием гидростатического давления (разности высот между постоянным уровнем воды в конденсационном сосуде и изменяющимся уровнем воды в котле) мембраны реле 1 и 14 деформируются и через систему рычагов при определенном уровне воды в котле замыкают или размыкают контакты цепи управления электродвигателя питательного насоса 13 или цепь светового сигнализатора на щите управления 7. При достижении максимального уровня воды в котле дифференциальное реле 1 размыкает свои контакты в цепи, управления насоса 13 и он прекращает подачу воды в котел, а при понижении уровня до минимально допустимого, наоборот, замыкает контакты в цепи управления насоса. Если и при включении насоса уровень воды падает, реле 14 аварийного уровня включает на щите управления 7 световую сигнализацию и через 5—10 с котел прекращает работать. Автоматическое управление автономных водогрейных котлов. Средства автоматизации водогрейных котельных установок обеспечивают ввод в действие и остановку котлов в зависимости от температуры воды в них, осуществляют подпитку котлов водой, а также сигнализацию и защиту при остановке топливного насоса, погасании факела или невоспламенении топлива. В качестве автоматических средств широкое распространение на судах получили унифицированные однотипные электромеханические средства управления установок. Рассмотрим принцип действия таких средств на примере огнетрубного (газотрубного) автоматизированного вспомогательного котла КОАВ 200 (рис. 11). К передней части топки котла крепят форсунку 5, устройство для воспламенения топлива и направляющий трубопровод для подачи воздуха. Электрическая часть системы управления включает: регулятор 2 температуры воды, фоторезистор 4, трансформатор зажигания топлива с электродами зажигания 3, регуляторы 10 температуры воздуха в помещениях и электродвигатели 12.  Для пуска установки переключатель на щите управления устанавливают в положение «Автомат». Под напряжением в этом случае оказываются электродвигатель циркуляционного насоса 11, прокачивающего воду через систему отопления, электродвигатель 7 и трансформатор с электродами зажигания 3. Электродвигатель 7 вводит в действие вентилятор 6 и топливный насос 9, соединенный трубопроводом с расходной топливной цистерной 8 и форсункой 5. Топливо воспламеняется дугой, возбуждаемой трансформатором между электродами зажигания 3. При появлении факела в топке фоторезистор 4 своими контактами размыкает цепь электродов зажигания. В случае невоспламенения топлива контакты фоторезистора удерживают под током цепь электродов зажигания в течение 10 с с момента пуска топливного насоса. Если топливо не воспламенится за этот период, реле времени разрывает цепь управления электродвигателя 7. Аналогично действует фоторезистор и при обрыве факела. Для пуска установки переключатель на щите управления устанавливают в положение «Автомат». Под напряжением в этом случае оказываются электродвигатель циркуляционного насоса 11, прокачивающего воду через систему отопления, электродвигатель 7 и трансформатор с электродами зажигания 3. Электродвигатель 7 вводит в действие вентилятор 6 и топливный насос 9, соединенный трубопроводом с расходной топливной цистерной 8 и форсункой 5. Топливо воспламеняется дугой, возбуждаемой трансформатором между электродами зажигания 3. При появлении факела в топке фоторезистор 4 своими контактами размыкает цепь электродов зажигания. В случае невоспламенения топлива контакты фоторезистора удерживают под током цепь электродов зажигания в течение 10 с с момента пуска топливного насоса. Если топливо не воспламенится за этот период, реле времени разрывает цепь управления электродвигателя 7. Аналогично действует фоторезистор и при обрыве факела. Регулятор 2 представляет собой термобаллон, заполненный ацетоном. Регулятор 2 представляет собой термобаллон, заполненный ацетоном.При изменении температуры воды в котле давление паров ацетона передается через сильфон и шток на контактную пластину микропереключателя. Последний замыкает цепь управления, когда температура воды в котле понижается до 80 °С и, наоборот, отключает котельную установку с повышением температуры воды до 110 °С. Аналогично действуют и регуляторы 10 температуры воздуха. При температуре воздуха в помещении 22 °С они размыкают цепь управления циркуляционных насосов 11, а при снижении температуры воздуха в помещениях до 16 °С снова подключают их к отопительным батареям 13. Подпитка котла водой из пневмоцистерны производится автоматически через редукционный клапан 1, срабатывающий при падении давления в котле до 0,18 МПа. Широкое применение в системах управления водогрейных вспомогательных котлов получили автоматизированные форсунки АФ65С 220 и АФ65С 24; первая из них питается от сети переменного тока напряжением 220 В, вторая — от сети постоянного тока напряжением 24 В, благодаря чему можно автоматизировать вспомогательные котлы и небольших судов, на которых в качестве источников электроэнергии используют аккумуляторные батареи и навесные зарядные генераторы. Автоматизированные форсунки АФ65С 220 (рис. 12) являются унифицированными агрегатами, у которых в общем корпусе 5 смонтированы форсунка 1, топливный насос 4, вентилятор 3, электродвигатель 2, фоторезистор и электроды зажигания. Электродвигатель 2 соединен с вентилятором 3 и шестеренным топливным насосом 4 специальной муфтой и гибким валом. Вентилятор направляет   Рис. 12. Автоматизированная форсунка АФ65С 220 Рис. 12. Автоматизированная форсунка АФ65С 220поток воздуха в топку, где он приобретает вихреобразное движение. В топливный насос вмонтирован перепускной и обратный клапаны. Последний прекращает доступ топлива к форсунке при остановке котла. Автоматические форсунки вводят котлы в действие при температуре воды 85 °С и останавливают их при нагревании воды до 95 °С, срыве факела или невоспламенении топлива за 10 с. Автоматизация управления котлов-утилизаторов. Электромеханические средства автоматизации котлов-утилизаторов работают также по принципу «включено — выключено». При минимальной температуре воды (минимальном давлении пара) они устанавливают заслонку в положение, сообщающее котел с выпускным коллектором дизеля, а при достижении максимальной температуры (давления) разобщают котел с выпускным коллектором.  Рис. 13. Схема системы управления котла-утилизатора КАУ 4,5  Электродвигатель электромеханических систем управления приводит во вращение через редуктор специальный вал с винтовой нарезкой. В паре с валом действует ходовая гайка, застопоренная от вращения. Перемещаясь вдоль винтовой нарезки вала при работе электродвигателя, гайка через рычаг открывает или закрывает газовую заслонку. В крайних положениях конечные выключатели разрывают цепь управления электродвигателя. Реле минимальной температуры (давления) пускает электродвигатель в сторону открытия газовой заслонки, а реле максимальной температуры (давления), наоборот, — в сторону закрытия ее. Электродвигатель электромеханических систем управления приводит во вращение через редуктор специальный вал с винтовой нарезкой. В паре с валом действует ходовая гайка, застопоренная от вращения. Перемещаясь вдоль винтовой нарезки вала при работе электродвигателя, гайка через рычаг открывает или закрывает газовую заслонку. В крайних положениях конечные выключатели разрывают цепь управления электродвигателя. Реле минимальной температуры (давления) пускает электродвигатель в сторону открытия газовой заслонки, а реле максимальной температуры (давления), наоборот, — в сторону закрытия ее.Принципиальная схема электропневматического управления работой водогрейного котла-утилизатора показана на рис. 13. При положении переключателя на отметке «Автоматическая работа» через контакты комбинированного реле температуры КРМ ток поступает на катушку электромагнитного клапана 1. Последний, открываясь, пропускает сжатый воздух под давлением 0,4—0,6 МПа к пневмо-цилиндру 2, поршень которого через систему рычагов устанавливает газовую заслонку в положение, сообщающее выпускной коллектор дизеля с котлом 4. Комбинированное реле КРМ вводит установку в действие при снижении температуры воды в котле до 75 °С, а с повышением температуры воды до 90 °С, размыкая цепь электромагнитного клапана, перекрывает воздухопровод к пневмоцилиндру 2. Поршень 3 под действием пружины переставляет заслонку 6 в положение, при котором выпускные газы направляются в трубопровод 5, минуя котел. Техническая эксплуатация котельных установок Для котельных установок в зависимости от их типа и назначения разработаны определенные правила по обслуживанию и ремонту. Инструкции по эксплуатации установок содержат указания о вводе котлов в действие и их остановке, о порядке поддержания заданных параметров работы котлов, в них даются рекомендации по хранению котлов при кратковременных и продолжительных стоянках, приводятся сведения о регулировочных работах и особенностях обслуживания котлов на ходовом и стояночном режимах. Подготовка к пуску и пуск котельной установки. После длительного бездействия установки для подготовки ее к работе тщательно осматривают котел с целью проверки: надежности крепления арматуры, трубопроводов и других деталей; исправности действия КИП, запорных клапанов, кранов и средств автоматизации; технического состояния изоляции корпуса котла, топок, электропроводки и контактных соединений, пневмо и электроприводов, средств защиты и регулирующих органов, а также соединяющих их связей. Заполняя котел водой, обслуживающий персонал тщательно проверяет герметичность швов и мест крепления трубопроводов, арматуры и КИП к корпусу котла. При вводе котлов в действие после кратковременной стоянки перед пуском их проверяют наличие воды и топлива в системах, смазывают подшипники насосов, вентиляторов, электродвигателей и трущиеся детали других механизмов, устанавливают правильность положения электродов зажигания  топлива, производят внешний осмотр котла и аппаратуры автоматического управления. топлива, производят внешний осмотр котла и аппаратуры автоматического управления. Перед пуском установки все клапаны на паровой, водяной, топливновоздушной магистралях и переключатели средств управления устанавливают в рабочее положение. Автоматизированные установки пускают включением соответствующих кнопок или тумблеров на щите управления. Перед пуском установки все клапаны на паровой, водяной, топливновоздушной магистралях и переключатели средств управления устанавливают в рабочее положение. Автоматизированные установки пускают включением соответствующих кнопок или тумблеров на щите управления.Котлы-утилизаторы сообщают с газопроводом дизеля только после пуска циркуляционных насосов. По мере повышения давления пара в котле проверяют герметичность соединений, продувают указатели уровня, определяют правильность показаний манометров и исправность действия предохранительных клапанов. К потребителям тепловой энергии установку подключают только при полной уверенности в надежной работе всех ее элементов. Обслуживание действующей установки. Во время работы котельной установки обслуживающий персонал периодически производит наружный осмотр котла, проверяет исправность действия арматуры, герметичность фланцевых соединений паровых, топливных и водяных трубопроводов, следит за состоянием видимых поверхностей нагрева и уровнем воды в котле, осуществляет регулярную продувку котла, контролирует уровень топлива в расходных цистернах и качество горения по цвету пламени в топке. При полном сгорании топливный факел имеет светло-соломенный цвет, при неполном — темнокрасный. Правильно настроенные средства автоматизации обеспечивают устойчивую работу установок в течение длительного времени, и обслуживание их сводится к наблюдению за показаниями КИП, смазыванию трущихся деталей, наружному осмотру и уборке машинного помещения при смене вахт. В процессе эксплуатации установок проводят их плановые ТО-1 и ТО-2. При ТО-1 через 500—600 ч работы тщательно проверяют исправность действия всех элементов установки и выполняют необходимые регулировочные операции. Через 2000—3000 ч работы производят ТО-2, при котором наряду с операциями ТО-1 очищают водяные и огневые поверхности нагрева котла от накипи и отложений золы, притирают арматуру и ремонтируют изоляцию топок. Выключение установки. Котел выводят из действия при прекращении подачи топлива к форсунке или при перекрытии газопровода, сообщающего его с дизелем. После остановки циркуляционного насоса котлу дают возможность охладиться. Продолжительность и порядок охлаждения определяются инструкцией по обслуживанию установки. Не разрешается искусственно охлаждать котел вентиляцией газоходов и удалением воды из него при наличии давления пара.  В случае остановки на длительный срок из котла через кран нижнего продувания удаляют воду, очищают его поверхность нагрева от накипи. Правила безопасного обслуживания. Во время работы котлов запрещается: допускать снижение уровня воды в них до минимального предела; увеличивать давление пара выше предельных значений; располагать на маховиках (рукоятках) клапанов, кранов, и других средств управления одежду, ветошь, инструмент или какие-либо другие предметы; наносить удары по сосудам и трубопроводам, находящимся под давлением; производить ремонтные работы (крепить фланцы, арматуру и трубопроводы, ставить хомуты на поврежденные участки труб) при наличии давления пара или горячей воды в корпусе котла и в дефектных частях магистралей. Котельная установка должна быть выведена из действия при недопустимом снижении уровня воды, появлении выпучин на поверхности нагрева, разрыве водогрейных трубок и паропроводов; обнаружении течи в заклепочных и сварных швах, выходе из строя предохранительных клапанов, кранов продувания, указателей уровня и манометров, при неисправности питательных средств, систем подачи топлива и воздуха в топки и средств автоматизации управления. Подробно правила обслуживания изложены в инструкции по эксплуатации котлов.   |