Ахметов Отчет о практике-1. Отчет по практике производственная практика по пм. 01 Эксплуатация теплотехнического оборудования и систем тепло и топливоснабжения

Скачать 0.89 Mb. Скачать 0.89 Mb.

|

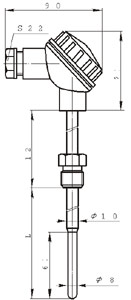

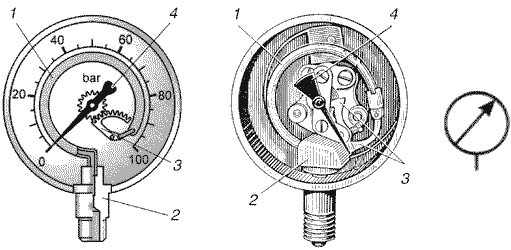

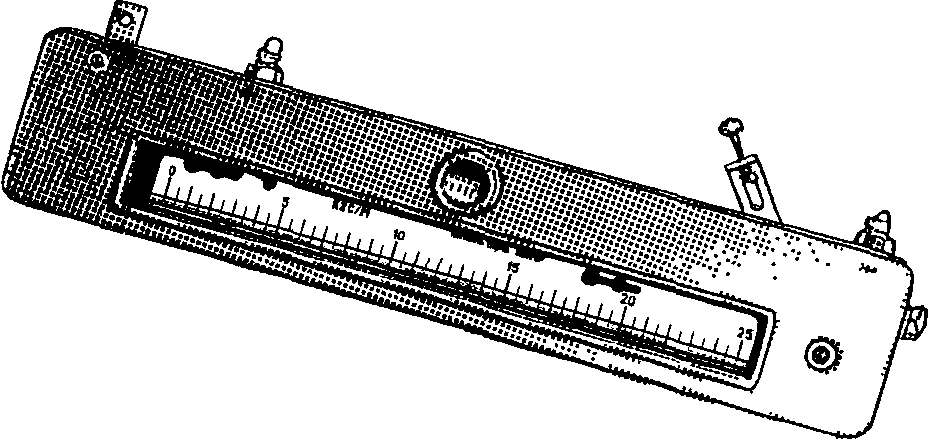

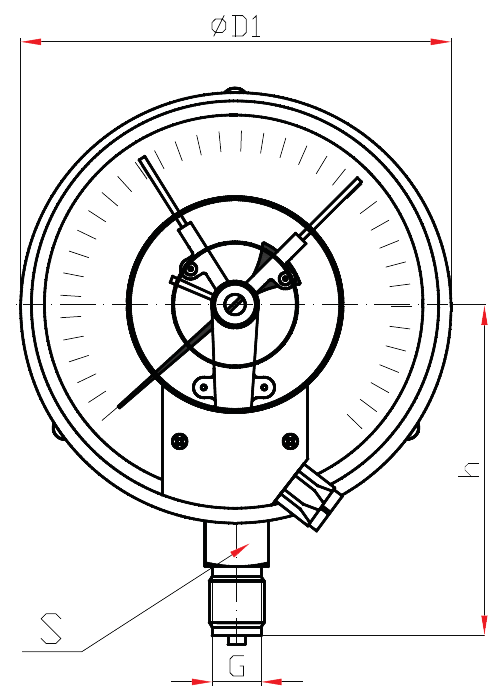

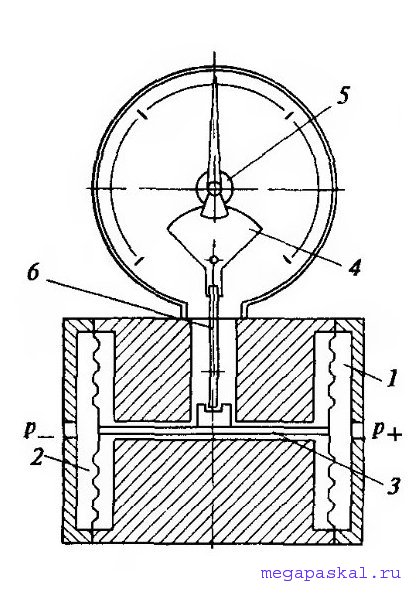

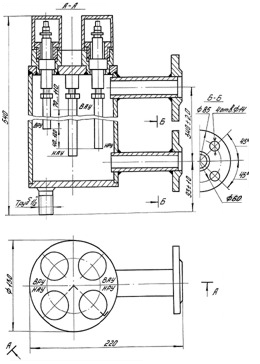

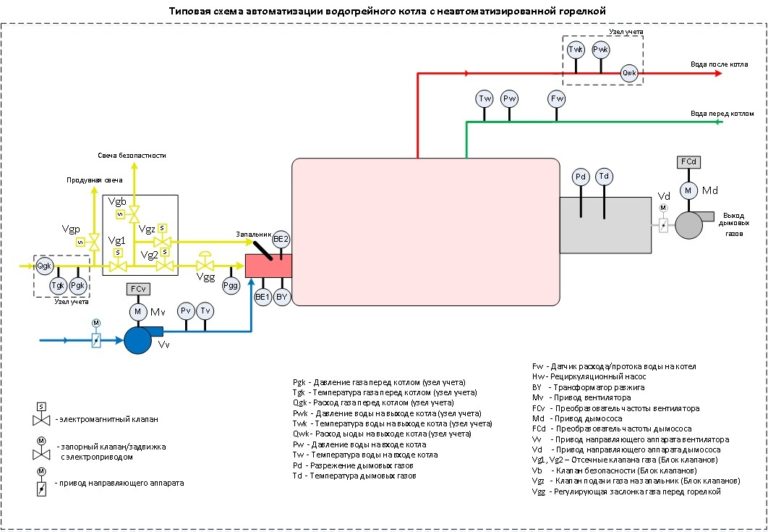

Пуск сетей в работу.Пуск котла должен быть организован под руководством начальника смены или старшего машиниста, а после капитального или среднего ремонта - под руководством начальника цеха ИЛИ его заместителя. Пуск котла -- наиболее сложный режим его работы с большим числом операций по управлению, которые должны проводиться в определенной последовательности и часто за минимальное время. В процессе пуска необходимо поддерживать связь с начальниками смен смежных цехов, а при пуске энергоблока увязывать пусковые операции по котлу и турбине. В этих условиях требуются четкое распределение обязанностей и координация ее действий персонала оперативной вахты, высокая оперативная и техническая дисциплина. Начальник смены (старший машинист) котлотурбинного цеха координирует работу персонала, обеспечивает соблюдение критериев надежности работы оборудования и нормируемое инструкциями время отдельных операций, принимает решения при возникновении ситуаций, не предвиденных в инструкциях. Эта категория персонала наиболее подготовлена к оперативной работе на обслуживаемом оборудовании, имеет сложившиеся связи с подчиненным персоналом и персоналом других цехов и может успешно обеспечить оперативно-техническое руководство пусковыми операциями. Вместе с тем при пуске после ремонта, особенно капитального, участие руководителей цеха становится целесообразным, поскольку такой пуск представляет дополнительную сложность для персонала и значительно отличается от обычного. В процессе этого пуска должны быть выполнены проверка и испытания оборудования, которые при обычном пуске не проводятся и ответственность за которые возложена на руководителей цеха. При пуске после капитального ремонта возрастает также вероятность отказов в работе тех или иных узлов, когда решения должны приниматься на уровне руководителей цеха. Перед растопкой барабанный котел должен быть заполнен деаэрированной питательной водой. Прямоточный котел должен быть заполнен питательной водой, качество которой должно соответствовать инструкции по эксплуатации в зависимости от схемы обработки питательной воды. Предложение о заполнении барабанного котла деаэрированной водой не является строго обязательным, если барабан находится в холодном состоянии. Если же барабан неостывший, то для его заполнения требуется вода с повышенной температурой. В этом случае предложение о заполнении деаэрированной водой оправданно. Аналогичное предложение в отношении прямоточного котла пересмотрено, и прямоточный котел может быть заполнен недеаэрированной водой независимо от схемы обработки питательной воды Останов котла при работе на общую магистраль. Барабанный котел нормально останавливается в следующем порядке: постепенно снижается нагрузка на котле, затем гасятся горелки; после погасания факела отключают тягодутьевые механизмы и продолжают питать котел водой, поддерживая нормальный уровень в барабане. До погасания факела в топке давление в барабане котла лишь немногим отличается от рабочего за счет снижения падения давления в пароперегревателей паропроводе к общей магистрали. После останова котла его отключают от паровых магистралей и закрывают продувочные линии. При необходимости быстрого охлаждения котла через определенное время открывают линию продувки и включают дымосос. Затем при небольшом избыточном давлении в котле открывают дренажи и удаляют воду из котла. Время расхолаживания котла определяется его типом и выбирается таким, чтобы температурные напряжения в металле не превысили допустимых. Аварийный останов барабанного котла производится так же, как и нормальный, за исключением операций по предварительному снижению нагрузки. Останов прямоточного котла. Принормальном останове вначале снижают нагрузку на котле до растопочной (5--30% номинальной). После этого котел переключают на растопочный сепаратор открытием запорных и дроссельных органов на растопочной линии и закрытием главной паровой задвижки. Далее, гасится факел и отключается вспомогательное оборудование. Через котел и растопочную линию продолжают прокачивать воду с целью вымывания солей. При этом происходит быстрое расхолаживание пароперегревателя, что допустимо при применении перлитной стали. После удаления солей насос останавливается и принимаются меры для консервации котла. Часто используют другой вид нормального останова котла. После перевода котла на растопочный сепаратор одновременно отключают горелки и прекращают питание котла. Сразу же отключают линию на растопочный сепаратор; этим предотвращается быстрое расхолаживание пароперегревателя. Такой вид останова применяется при выполнении коллектора пароперегревателя из аустенитной стали во избежание появления трещин при резком расхолаживании. Эту же цель преследует отвод пара из пароперегревателя по остановочной линии. Этот же вид останова применяют при выводе котельной установки в ремонт. В этом случае после отключения котла от растопочного сепаратора открывают дренажи на экономайзерной и испарительной поверхности нагрева и давлением пара производят быстрое опорожнение котла. Аварийный останов котла производят без предварительного снижения нагрузки и перевода котла на растопочный сепаратор путем одновременного прекращения питания и горения в топке. После этого котел отключается от паровой магистрали. Останов котла при работе в блоке. Нормальным является останов с постепенным расхолаживанием всего блока, что применима для бар абанных котлов и прямоточных, снабженных растопочным сепаратором по схеме ЦКТИ. Останов блока с расхолаживанием производится в обратной последовательности по отношению к пуску. Вначале производится разгрузка котла и турбины при постоянном давлении пара в паровой магистрали. Далее производятся снижение нагрузки и расхолаживание котла при постепенном снижении давления и температуры пара перед турбиной. При достижении нагрузки на прямоточном котле, равной растопочной, включают растопочный узел и далее производительность котла изменяется за счет снижения сухости пара при неизменном расходе питательной воды. На барабанном котле расход питательной воды постепенно снижается в соответствии с паропроизводительностью котла. После полной разгрузки генератора его отключают от электрической сети. Далее факел гасится. При таком способе останова температура деталей котла и турбины постепенно снижается. Аварийный останов котла, производимый в случае повреждений в котле или турбине, осуществляется так же, как при работе котлов (барабанного или прямоточного) на общую магистраль. При аварийном отключении генератора турбина может остаться на холостом ходу, для чего требуется небольшой расход пара. Нагрузка на барабанном котле в этом случае снижается до требуемой величины путем уменьшения подачи топлива и воздуха в котел. Техническая документация. К технической документации относятся: - технические паспорта на котлы и сосуды под давлением (расширитель непрерывной продувки и теплообменники), формуляры на вспомогательное оборудование, чертежи, описания и инструкции заводов-изготовителей котлов и вспомогательного оборудования и сооружений; - исполнительные технологические схемы систем котельной (питательных и сетевых трубопроводов, паропроводов, продувок и дренажей, пожарных трубопроводов, электрических кабелей и соединений, автоматики и т. д.), акты и протоколы по монтажу, испытаниям и наладке; - технические (производственные) инструкции по обслуживанию, планово-предупредительным осмотрам (ППО) и ремонтам (ППР) котлов и вспомогательного оборудования; - должностные инструкции; - инструкции по ТБ и пожарной безопасности; - инструкция по пользовани ю газоанализатором; - режимные карты, графики нагрузки (отпуска теплоты); - сменный журнал; - ремонтный журнал; - журнал по КИП и автоматике; - журнал по водоподготовке; - журнал учета проведения инструктажей; - журнал учета периодических осмотров и контрольных испытаний средств защиты; - журнал и график противоаварийных тренировок; - план локализации и ликвидации аварийных ситуаций; - журнал контролирующих лиц предприятия; - журнал обхода трассы наружных газопроводов и маршрутная карта; - перечень работ с повышенной опасностью. Формуляры и чертежи, технологические схемы, заводская и проектная документация передаются монтажными, строительными и наладочными организациями персоналу котельной при сдаче ее в эксплуатацию. Инструкции разрабатываются руководящим персоналом котельной на основании документации заводов- изготовителей и типовых инструкций. Сменный журнал служит для записи данных о работе котлов и вспомогательного оборудования, операций включения и переключения, неисправностей и аварий, поступивших распоряжений, проведения осмотров и ремонтов. (Подробные данные о ремонтах фиксируются в ремонтном журнале). В частности, в сменном журнале согласно Правил должны отражаться: время начала растопки и останова котла, осмотр котла перед приемкой смены, продувка котла, проверка исправности котловых манометров и водоуказательных приборов, предохранительных клапанов и питательных насосов. Ремонтный журнал заводится на каждый котел, в который Ответственный вносит сведения о выполненных ремонтных работах, примененных материалах, сварщике и сварке, об остановах котлов на чистку или промывку. Замена труб и подвальцовка соединений труб с барабанами и коллекторами отмечаются на схеме расположения труб, прикладываемой к журналу. Также в ремонтном журнале отражаются результаты осмотра котла до чистки с указанием толщины накипи и шлама и все дефекты, выявленные в период ремонта. Сведения о ремонтных работах, вызывающих необходимость проведения досрочного освидетельствования котла, а также ремонтных работах по замене элементов котла с применением сварки или вальцовки, записываются в ремонтный журнал и заносятся в паспорт котла. Сменный и ремонтный журналы должны быть пронумерованы, прошнурованы и опечатаны. Контрольно-измерительные приборы котельной. Контрольно-измерительные приборы и автоматика (КИПиА) предназначены для измерения, контроля и регулирования температуры, давления, уровня воды в барабане и обеспечивают безопасную работу теплогенераторов и теплоэнергетического оборудования котельной. 1. Измерение температуры. Для измерения температуры рабочего тела используются манометрические и ртутные термометры. В трубопровод вваривают гильзу из нержавеющей стали, конец которой должен доходить до центра трубопровода, заполняют ее маслом и опускают в нее термометр. Манометрический термометр состоит из термобаллона, медной или стальной трубки и трубчатой пружины овального сечения, соединенной рычажной передачей с показывающей стрелкой.  Рис. 3.1. Манометрический термометр 1-термобаллон; 2-соединительный капилляр; 3-тяга; 4-стрелка; 5-циферблат; 6-манометрическая пружина; 7-трибко-секторный механизм Вся система заполняется инертным газом (азотом) под давлением 1…1,2 МПа. При повышении температуры давление в системе увеличивается, и пружина через систему рычагов приводит в движение стрелку. Показывающие и самопишущие манометрические термометры прочнее стеклянных и допускают передачу показаний на расстояние до 60 м. Действие термометров сопротивления – платиновых (ТСП) и медных (ТСМ) основано на использовании зависимости электрического сопротивления вещества от температуры.  Рис. 3.2. Термометры сопротивления платиновые, медные Действие термоэлектрического термометра основано на использовании зависимости термоЭДС термопары от температуры. Термопара как чувствительный элемент термометра состоит из двух разнородных проводников (термоэлектродов), одни концы которых (рабочие) соединены друг с другом, а другие (свободные) подключены к измерительному прибору. При различной температуре рабочих и свободных концов в цепи термоэлектрического термометра возникает ЭДС. 2. Измерение давления. Для измерения давления используются барометры, манометры, вакуумметры, тягомеры и др., которые измеряют барометрическое или избыточное давление, а также разрежение в мм вод. ст., мм рт. ст., м вод. ст., МПа, кгс/см2, кгс/м2 и др. Для контроля работы топки котла (при сжигании газа и мазута) могут быть установлены следующие приборы: 1) манометры (жидкостные, мембранные, пружинные) – показывают давление топлива на горелке после рабочего крана;  Рис. 3.3. Деформационные манометры: 1 — мембрана; 2 — активный и компенсирующий тензорезистор; 3 — консоль; 4-стрелка 2) манометры (U-образные, мембранные, дифференциальные) – показывают давление воздуха на горелке после регулирующей заслонки; 3) тягомеры (ТНЖ, мембранные) – показывают разрежение в топке. Тягонапоромер жидкостный (ТНЖ) служит для измерения небольших давлений или разрежений.  Рис. 3.4. Тягонапоромер типа ТНЖ-Н Для получения более точных показаний применяют тягомеры с наклонной трубкой, один конец которой опущен в сосуд большого сечения, а в качестве рабочей жидкости применяют спирт (плотностью 0,85 г/см3), подкрашенный фуксином. Баллончик соединяется штуцером «+» с атмосферой (барометрическое давление), и через штуцер заливается спирт. Стеклянная трубка штуцером «−» (разрежение) соединяется с резиновой трубкой и топкой котла. Один винт устанавливает «нуль» шкалы трубки, а другой – горизонтальный уровень на вертикальной стенке. При измерении разрежения импульсную трубку присоединяют к штуцеру «−», а барометрического давления – к штуцеру «+». Пружинный манометр предназначен для показания давления в сосудах и трубопроводах и устанавливается на прямолинейном участке. Чувствительным элементом служит латунная овально-изогнутая трубка, один конец которой вмонтирован в штуцер, а свободный конец под действием давления рабочего тела выпрямляется (за счет разности внутренней и наружной площадей) и через систему тяги и зубчатого сектора передает усилие на стрелку, установленную на шестеренке. Этот механизм размещен в корпусе со шкалой, закрыт стеклом и опломбирован. Шкала выбирается из условия, чтобы при рабочем давлении стрелка находилась в средней трети шкалы. На шкале должна быть установлена красная линия, показывающая допустимое давление. В электроконтактных манометрах ЭКМ на шкале установлены два задаточных неподвижных контакта, а подвижный контакт – на рабочей стрелке.  Рис. 3.5. Манометр с электроконтактной приставкой ТМ-610 При соприкосновении стрелки с неподвижным контактом электрический сигнал от них поступает на щит управления и включается сигнализация. Перед каждым манометром должен быть установлен трехходовой кран для продувки, проверки и отключения его, а также сифонная трубка (гидрозатвор, заполненный водой или конденсатом) диаметром не менее 10 мм для предохранения внутреннего механизма манометра от воздействия высоких температур. Манометры не допускаются к применению, если отсутствует пломба (клеймо) или истек срок проверки, стрелка не возвращается к нулевому показанию шкалы (при отключении манометра), разбито стекло или имеются другие повреждения. Пломба или клеймо устанавливаются Госстандартом при проверке один раз в год. Проверка манометра должна производиться оператором при каждой приемке смены, а администрацией – не реже одного раза в 6 месяцев с использованием контрольного манометра. Проверка манометра производится в следующей последовательности: 1) заметить визуально положение стрелки; 2) ручкой трехходового крана соединить манометр с атмосферой – стрелка при этом должна стать на нуль; 3) медленно повернуть ручку в прежнее положение – стрелка должна стать на прежнее (до проверки) положение; 4) повернуть ручку крана по часовой стрелке и поставить ее в положение, при котором сифонная трубка будет соединена с атмосферой – для продувки; 5) повернуть ручку крана в обратную сторону и установить ее на несколько минут в нейтральное положение, при котором манометр будет разобщен от атмосферы и от котла – для накопления воды в нижней части сифонной трубки; 6) медленно повернуть ручку крана в том же направлении и поставить ее в исходное рабочее положение – стрелка должна стать на прежнее место. Манометры должны устанавливаться на оборудовании котельной: 1) в паровом котельном агрегате – теплогенераторе: на барабане котла, а при наличии пароперегревателя – за ним, до главной задвижки; на питательной линии перед вентилем, регулирующим питание водой; на экономайзере – входе и выходе воды до запорного органа и предохранительного клапана; 2) в водогрейном котельном агрегате – теплогенераторе: на входе и выходе воды до запорного вентиля или задвижки; на всасывающей и нагнетательной линиях циркуляционных насосов, с расположением на одном уровне по высоте; на линиях подпитки теплосети. 3. Водоуказательные приборы. При работе парового котла уровень воды колеблется между низшим и высшим положениями. Низший допускаемый уровень (НДУ) воды в барабанах паровых котлов устанавливается (определяется) для исключения возможности перегрева металла стенок элементов котла и обеспечения надежного поступления воды в опускные трубы контуров циркуляции. Положение высшего допускаемого уровня (ВДУ) воды в барабанах паровых котлов определяется из условий предупреждения попадания воды в паропровод или пароперегреватель. Объем воды, содержащийся в барабане между высшим и низшим уровнями, определяет «запас питания», т.е. время, позволяющее котлу работать без поступления в него воды. На каждом паровом котле должно быть установлено не менее двух указателей уровня воды прямого действия. Водоуказательные приборы должны устанавливаться вертикально или с наклоном вперед, под углом не более 30°, чтобы уровень воды был хорошо виден с рабочего места. Указатели уровня воды соединяются с верхним барабаном котла с помощью прямых труб длиной до 0,5 м и внутренним диаметром не менее 25 мм или более 0,5 м и внутренним диаметром не менее 50 мм. В паровых котлах с давлением до 4 МПа применяют водоуказательное стекло (ВУС) – приборы с плоскими стеклами, имеющими рифленую поверхность, в которых продольные канавки стекла отражают свет, благодаря чему вода кажется темной, а пар светлым. Стекло вставлено в рамку (колонку) с шириной смотровой щели не менее 8 мм, на которой должны быть указаны допустимые верхний ВДУ и нижний НДУ воды (в виде красных стрелок), а высота стекла должна превышать допускаемые пределы измерения не менее чем на 25 мм с каждой стороны. Водоуказательные приборы для отключения их от котла и проведения продувки снабжены запорной арматурой (кранами или вентилями). На арматуре должны быть четко указаны (отлиты, выбиты или нанесены краской) направления открытия или закрытия, а внутренний диаметр прохода должен быть не менее 8 мм. Для спуска воды при продувке предусматривается двойная воронка с защитными приспособлениями и отводная труба для св ободного слива, а продувочный кран устанавливается на огневой линии котла. Оператор котельной должен проверять водоуказательное стекло методом продувки не менее одного раза в смену, для чего следует: 1) убедиться, что уровень воды в котле не опустился ниже НДУ; 2) заметить визуально положение уровня воды в стекле; 3) открыть продувочный кран – продуваются паровой и водяной краны; 4) закрыть паровой кран, продуть водяной; 5) открыть паровой кран – продуваются оба крана; 6) закрыть водяной кран, продуть паровой; 7) открыть водяной кран – продуваются оба крана; 8) закрыть продувочный кран и наблюдать за уровнем воды, который должен быстро подняться и колебаться около прежнего уровня, если стекло не было засорено. Не следует закрывать оба крана при открытом продувочном кране, так как стекло остынет и при попадании на него горячей воды может лопнуть. Резкое колебание воды характеризует ненормальное вскипание за счет повышенного содержания солей, щелочей, шлама или отбора пара из котла больше, чем его вырабатывается, а также загорания сажи в газоходах котла. Недопустимо повышать уровень воды выше ВДУ, так как вода пойдет в паропровод, что приведет к гидравлическому удару и разрыву паропровода. При снижении уровня воды ниже НДУ категорически запрещаетсяпитать паровой котел водой, так как при отсутствии воды металл стенок котла сильно нагревается, становится мягким, а при подаче воды в барабан котла происходит сильное парообразование, что приводит к резкому увеличению давления, утончению металла, образованию трещин и разрыву труб. 4. Измерение и регулирование уровня воды в барабане. Мембранный дифференциальный манометр (ДМ) используется для пропорционального регулирования уровня воды в барабанных паровых котлах.  Рис. 3.6. Мембранный показывающий дифференциальный манометр с вертикальной мембраной 1 — «плюсовая» камера; 2 — «минусовая» камера; 5 — чувствительная гофрированная мембрана; 4— передающий шток; 5 — передаточный механизм; 6 — предохранительный клапан и соответственно указательной стрелки, отсчитывающей на шкале прибора измеряемое давление Манометр состоит из двух мембранных коробок, сообщающихся через отверстие в диафрагме и заполненных конденсатом. Нижняя мембранная коробка установлена в плюсовой камере, заполненной конденсатом, а верхняя – в минусовой камере, заполненной водой и соединенной с измеряемым объектом (верхним барабаном котла). С центром верхней мембраны соединен сердечник индукционной катушки. При среднем уровне воды в барабане котла перепада давления нет и мембранные коробки уравновешены. При повышении уровня воды в барабане котла давление в минусовой камере увеличивается, мембранная коробка сжимается, и жидкость перетекает в нижнюю коробку, вызывая перемещение сердечника вниз. При этом в обмотке катушки образуется ЭДС, которая через усилитель подает сигнал на исполнительный механизм и прикрывает вентиль на питательной линии, т.е. уменьшает подачу воды в барабан. При понижении уровня воды ДМ работает в обратной последовательности. Уровнемерная колонка УК предназначена для позиционного регулирования уровня воды вбарабане котла.  Рис. 3.7. Колонка уровнемерная УК-4 Она состоит из цилиндрической колонки (трубы) диаметром около 250 мм, в которой вертикально установлены четыре электрода, способные контролировать высший и низший допускаемые уровни воды (ВДУ и НДУ), высший и низший рабочие уровни воды в барабане (ВРУ и НРУ), работа которых основана на электропроводности воды. Колонка сбоку соединена с паровым и водным объемом барабана котла с помощью труб, имеющих краны. Внизу колонка имеет продувочный кран. При достижении уровня воды ВРУ – включается реле и контактором разрывается цепь питания магнитного пускателя, отключая привод питательного насоса. Питание котла водой прекращается. Уровень воды в барабане понижается, и при снижении его ниже НРУ – происходит обесточивание реле и включение питательного насоса. При достижении уровня воды ВДУ и НДУ электрический сигнал от электродов через блок управления идет к отсекателю подачи топлива в топку. 5. Приборы для измерения расхода. Для измерения расхода жидкостей (воды, мазута), газов и пара применяют расходомеры: 1) скоростные объемные, измеряющие объем жидкости или газа по скорости потока и суммирующие эти результаты; 2) дроссельные, с переменным и постоянным перепадом давлений или ротаметры. В рабочей камере скоростного объемного расходомера(водомера, нефтемера) установлена крыльчатая или спиральная вертушка, которая вращается от поступающей в прибор жидкости и передает расход счетному механизму. Объемный ротационный счетчик(типа РГ) измеряет суммарный расход газа до 1000 м3/ч, для ч его в рабочей камере размещены два взаимно перпендикулярных ротора, которые под действием давления протекающего газа приводятся во вращение, каждый оборот которого передается через зубчатые колеса и редуктор счетному механизму. Дроссельные расходомерыс переменным перепадом давления имеют сужающие устройства – нормальные диафрагмы (шайбы) камерные и бескамерные с отверстием, меньшим сечения трубопровода. При прохождении потока среды через отверстие шайбы скорость ее повышается, давление за шайбой уменьшается, а перепад давления до и после дроссельного устройства зависит от расхода измеряемой среды: чем больше количество вещества, тем больше перепад. Для измерения расхода пара на импульсных трубках к дифманометру устанавливают уравнительные (конденсационные) сосуды, предназначенные для поддержания постоянства уровней конденсата в обеих линиях. При измерении расхода газа дифманометр следует устанавливать выше сужающего устройства, чтобы конденсат, образовавшийся в импульсных трубках, мог стекать в трубопровод, а импульсные трубки по всей длине должны иметь уклон к газопроводу (трубопроводу) и подключаться к верхней половине шайбы. Расчет диафрагм и монтаж на трубопроводах производят в соответствии с правилами. 6. Газоанализаторы предназначены для контроля полноты сгорания топлива, избытка воздуха и определения в продуктах сгорания объемной доли углекислого газа, кислорода, окиси углерода, водорода, метана. По принципу действия они делятся на: 1) химические (ГХП, Орса, ВТИ), основанные на последовательном поглощении газов, входящих в состав анализируемой пробы; 2) физические, работающие по принципу измерения физических параметров (плотности газа и воздуха, их теплопроводности); 3) хроматографические, основанные на адсорбции (поглощении) компонентов газовой смеси определенным адсорбентом (активированным углем) и последовательной десорбции (выделении) их при прохождении колонки с адсорбентом газом. Средства автоматизации для котельных. Технические средства автоматизации: датчики параметров технологического процесса; исполнительные механизмы, перемещающие по командам в нужном направлении регулирующие органы; управляющая техника, обрабатывающая в соответствии с заложенными в неё алгоритмами и программами информацию от датчиков и формирующая команды исполнительным механизмам; приборы для выбора режимов управления и для дистанционного управления исполнительными механизмами; средства отображения и представления информации оперативному персоналу; устройства для документирования и архивирования технологической информации; средства коллективного представления информации. Вся эта техника за вторую половину прошлого столетия претерпела революционные изменения, не в последнюю очередь, благодаря достижениям советской науки. Так, например, приборы манометрического ряда, широко применяемые при измерениях давления, расхода, скорости и уровня жидкостей и газов, а также при измерениях силы и массы, поменяли физический принцип чувствительного элемента. Вместо мембраны, прогибающейся под действием сила и перемещающей шток электромеханического преобразователя, стали использовать тензометрический способ. Его суть в том, что некоторые материалы при механическом воздействии на них меняют свои электрические параметры. Чувствительная измерительная схема улавливает эти изменения, а вычислительное устройство, встроенное в прибор, переводит их в величину технологического параметра.  Схема автоматики котла Приборы стали компактней, надёжней, точнее. И технологичней в производстве. Современные исполнительные механизмы принимают не только команды «включить» и «выключить», как было много лет. Они могут принимать команды в цифровом коде, самостоятельно расшифровывать их, исполнять и предавать отчёт о своих действиях и своём состоянии. Управляющая техника прошла путь от ламповых регуляторов и релейно-контактных схем до микропроцессорных регулирующих, логических и демонстрационных контроллеров. Контроллер состоит из следующих блоков и устройств: блок питания; вычислитель; блок ввода аналоговых сигналов разных номиналов с гальваническим разделением; устройство ввода дискретных сигналов активных (в виде напряжения) и пассивных (в виде сухого контакта); блок вывода аналоговых сигналов разных номиналов с гальваническим разделением; устройство вывода дискретных сигналов активных и пассивных; прибор интерфейсной связи для подключения контроллера к системному информационному полю. Блоки ввода и вывода сигналов – блоки группы УСО (устройств связи с объектом) – все многоканальные, имеют от 8 до 16 каналов. На конкретную задачу контролер собирается методом проектной компоновки. Состав и количество блоков УСО выбирается исходя из количества соответствующих сигналов в системе. В блоке вычислителя находится процессор, оперативная память (ОЗУ) и постоянная память (ПЗУ). В ПЗУ записана библиотека алгоритмов. Её состав охватывает практически все используемые в подобных системах задачи управления – регулирования, арифметических вычислений, динамических преобразований, логических действий. |