Практика_ТЭЦ-14. Отчёт по преддипломной практике на Первомайской тэц14

Скачать 0.9 Mb. Скачать 0.9 Mb.

|

Описание котлоагрегата, характеристика оборудованияКотлоагрегат ТП-87 барабанного типа предназначен для получения пара высокого давления при раздельном сжигании в топке тощего угля и природного газа. Котел рассчитан на следующие параметры:

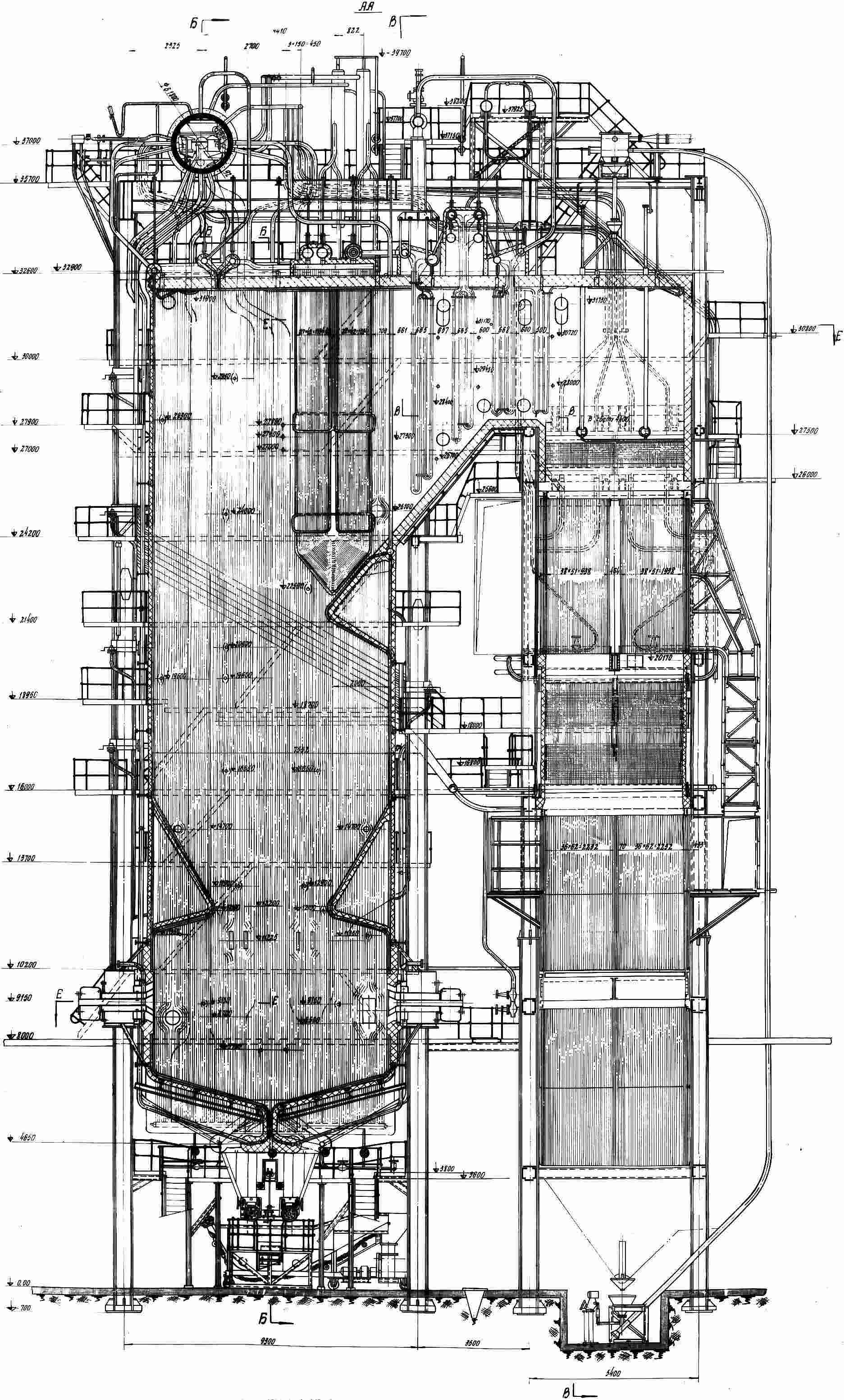

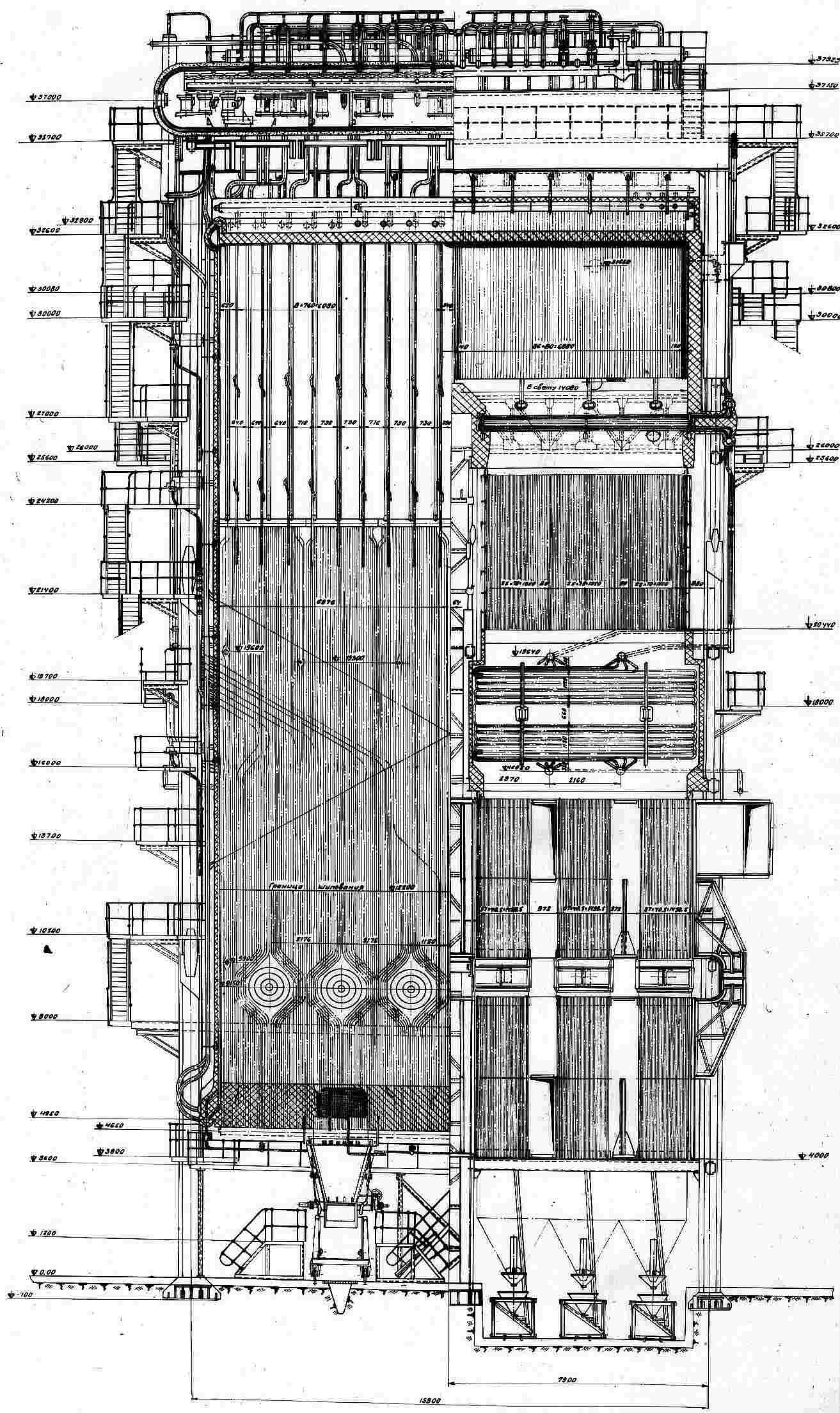

Котлоагрегат имеет П-образную компоновку. Топочная камера является восходящим газоходом. Стены топочной камеры экранированы трубами испарительных поверхностей нагрева. В горизонтальном газоходе располагается пароперегреватель, в опускном газоходе, образующем 2 шахты расположены водяной экономайзер и трубчатый воздухоподогреватель. Описание котлоагрегата Топочная камераДля интенсификации сгорания топлива топочная камера, в отличие от топки котла ТП-80, в нижней части имеет пережим, образованный трубами фронтового и заднего экранов, гнутыми внутрь топочной камеры. Часть этих труб (приблизительно 50%) изогнута по профилю выступа без разводок. У другой части имеются развилки в нижней и в верхней части выступов. Пароводяная смесь частично движется через трубы, изогнутые по профилю, а частично через прямые участки, несущие нагрузки нижней части экрана. В несущих трубах установлены шайбы 10 мм. Глубина выступа 1890 мм. Топочная камера до пережима представляет собой высоконапряженную камеру горения предтопок с высоким тепловым напряжением. Пережим разделяет общий объем топки на 2 части: нижнюю – камеру горения и верхнюю – камеру охлаждения. Для лучшего заполнения верхней части топочной камеры и создания поперечного обтекания ширм, трубы заднего экрана вверху образуют выступ в топку глубиной 2000 мм. Половина этих труб посредством развилок имеет участки, на которых подвешен задний экран. Отверстия в верхнем коллекторе под штуцеры несущих труб выполнены 10 мм. Топка имеет надтрубную обмуровку толщиной 2000 мм. Для обеспечения жесткости экранов устанавливают пояса жесткости, которые размещены через каждые 3 м по высоте топки и ограничивают смещение труб экранов в горизонтальном направлении. Топка предназначена для сжигания углей марок ПА и Т с жидким шлакоудалением. Для улучшения воспламенения и горения пыли, а также для улучшения режима жидкого шлакоудаления выполнено шипование экранных труб камеры горения до отметки 122000 мм, на которые наносится хромитовая масса ПХМ-6. Жидкий шлак вытекает из топочной камеры через две летки с размерами в свету 620х880 мм. Устья леток выкладываются огнеупорным материалом. Для надежного охлаждения летки по периметру устанавливаются змеевики, охлаждаемые водой. Камера горения оборудована 12-ю комбинированными пылегазовыми горелками, с однорядным встречным расположением на фронтовой и задней стенах. По оси каждой горелки, сквозь улитку проходит форсунка парового распыления производительностью 800 кг/час при давлении мазута 10 ата и давлении пара 13 ата.  Конструктивные характеристики горелок:

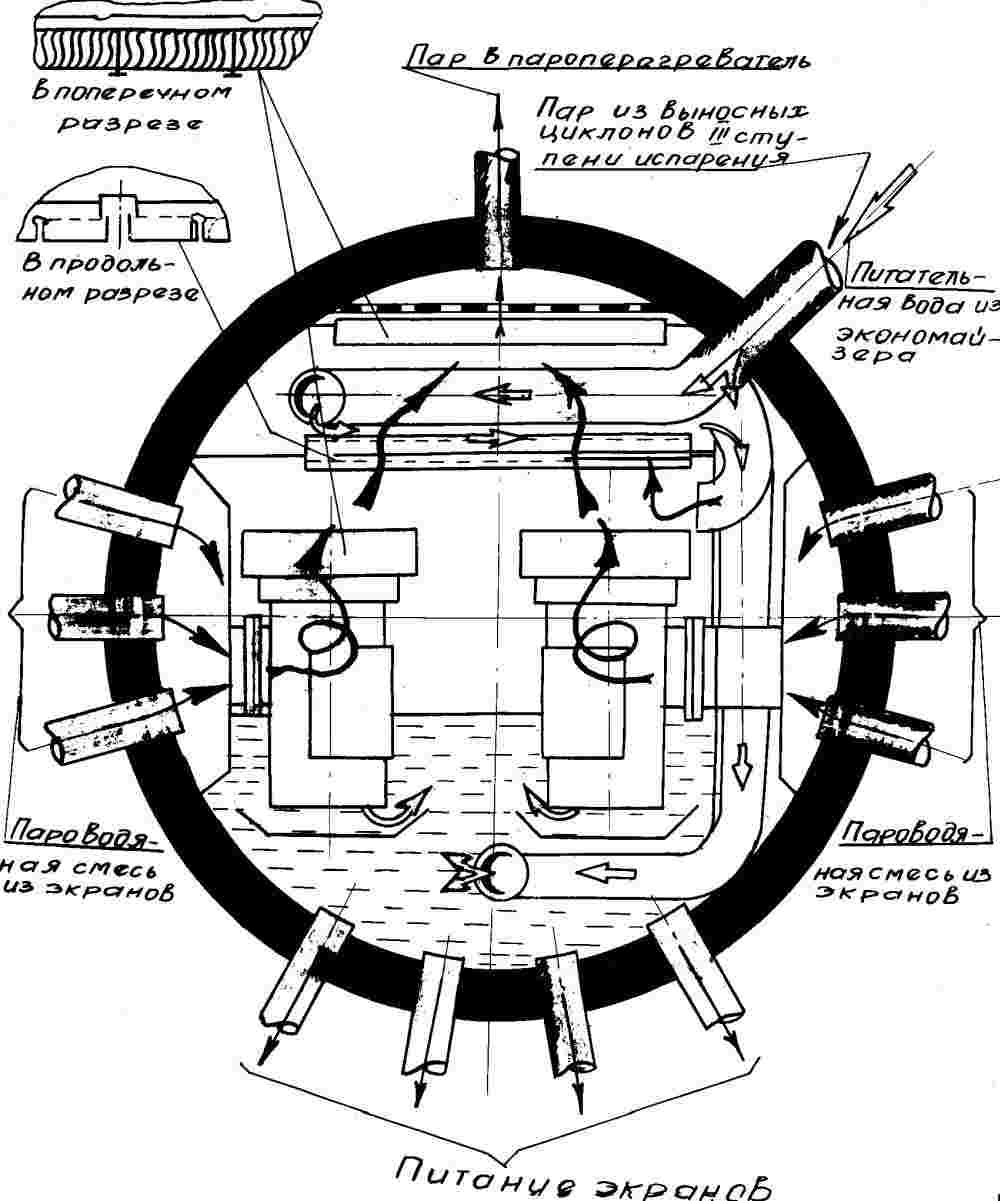

Сбросные сопла – щелевые с вертикальными рассекателями, расположены по два сопла на боковых стенах камеры горения, выше основных горелок.  Барабан и сепарационное устройство. На котле установлен один барабан, изготовленный из стали 16ГНМ. Внутренний диаметр барабана 1800 мм, толщиной стенки 93мм, длина цилиндрической части 17700 мм. Барабан установлен на двух роликовых опорах, обеспечивающих его свободное расширение при нагревании. Внутрибарабанное устройство состоит из: 52-х циклонов 350 и 315 мм, установленных на выходах пароводяной смеси из экранов в барабан. Часть из них правого закручивания, а часть левого; устройства для барбатажной промывки пара питательной водой; набора жалюзийных листов; дырчатых щитов для отделения влаги при выходе пара из барабана.  Барабан оборудован устройством для водяного обогрева при растопке котла. Пароводяная смесь из экранной системы котла подводится к продольным раздающим коробам, а из этих коробов равномерно раздается по циклонам, в которых создается завихривание смеси. В результате чего влага, содержащаяся в смеси отделяется от пара и стекает через лопастные вставки в поддоны и далее в водяной объем барабана. Отделившийся в циклонах пар поднимается вверх и выходит из них или через круговые пластинчатые сепараторы в одних циклонах или в других через круговые листы с отверстиями 12 мм. Пройдя эти сепараторы, пар поступает в барбатажно-промывочное устройство, 50% питательной воды подается в раздающий короб барбатажно-промывочного устройства и 50% мимо него. Это разделение потоков питательной воды вызвано тем, что в случае подачи всей питательной воды на промывку пара резко увеличивается толщина промывочного слоя и, следовательно, возможность уноса воды в пароперегреватель. В верхней части барабана размещается пластинчатый (жалюзийный) сепаратор, а над ним горизонтальный стальной лист с отверстиями. Средний уровень воды в барабане на 150 мм. ниже его оси. Максимальный и минимальные рабочие уровни воды в барабане расположены соответственно на 75 мм выше и ниже от среднего уровня. Экранная системаВсе стены топочной камеры покрыты экранными трубами 60х6 с шагом 64 мм. опускные и пароотводящие трубы имеют 159х12 мм. Фронтальный и задний экраны состоят каждый из шести отдельных циркуляционных контуров и включены в первую ступень испарения (чистый отсек барабана). Боковые экраны состоят каждый из трех отдельных циркуляционных контуров, причем задние контуры включены во вторую ступень испарения (выносные циклоны), а два другие в чистый отсек (перегородки соленых отсеков демонтированы) Питание контура выносных циклонов происходит по перепускной трубе 159х12, соединяющей бывшие солевые отсеки барабана и выносной циклон. В контурах второй ступени испарения осуществляется переброс воды для выравнивания концентрации солей по правой и левой сторонам. Для этого одна опускаемая труба из правого циклона вводиться в нижний коллектор левого контура второй ступени и соответственно из левого в правый. В перекидную опускную трубу правого выносного циклона врезана труба 60х6 с вентилем, которая вводится в нижний коллектор перепуска части воды из второй ступени испарения в первую для корректирования водного режима. Каждый циркуляционный контур имеет дренажную точку периодической продувки экранов из нижних коллекторов. Непрерывная продувка котла осуществляется из выносных циклонов, где концентрация солей наибольшая. Пароводяная смесь из экранов вводиться непосредственно в барабан, а из второй ступени в выносные циклоны. Из выносных циклонов отсепарированный пар направляется в барабан, вода снова в контур испарения. Все экраны подвешены к потолочному перекрытию и рассчитаны на свободное расширение вниз и к фронту котла. Пароперегреватель Пароперегреватель выполнен из следующих частей: потолочного, ширмового и четырех пакетов конвективного. По характеру тепловосприятия разделяется на радиационную, полурадиационную и конвективную части. Радиационная часть состоит из потолочной труб 38х4мм (сталь 20). Полурадиационная часть пароперегревателя состоит из 18 ширм, изготовленных из труб 38х4 мм, сталь 12ХНФ. Каждая ширма выполнена из 28 труб с шагом 42 мм. Трубы ширм скрепляются между собой в средней и нижней части петлями из крайних труб. Ширмы расположены вертикально на выходе из топки перед конвективными пакетами пароперегревателя с шагом по ширине 760 мм. Конвективная часть пароперегревателя вертикального типа состоит из четырех ступеней: 1 ступень (по ходу пара) состоит из сдвоенных змеевиков 38х4 мм, сталь 20, расположена она в горизонтальном газоходе части пароперегревателя. Остальные ступени конвективного пароперегревателя состоят из труб 32 с толщиной стенки: 2 и 3 ступени – 5 мм, 4 ступень – 6 мм, материал труб сталь 12ХНФ. Пароперегреватель имеет три ступени регулирования температуры пара: так называемые входные, промежуточные и выходные впрыски. Первая ступень регулирования расположена в рассечке ширмовой части пароперегревателя, вторая ступень за пакетом второй части конвективного пароперегревателя и третья ступень за пакетами третьей конвективной части. Пароперегреватель двухступенчатый, с независимым регулированием температуры в каждом потоке. Каждая ступень регулирования выполняется в виде двух камер пароохладителей с наружным 325 мм, расположенных горизонтально, впрыскивающего типа. Стены камеры пароохладителя защищены рубашкой от резкого охлаждения брызгами воды. |