практика. Отчет по производственной практике База практики оао ак "туламашзавод"

Скачать 106.85 Kb. Скачать 106.85 Kb.

|

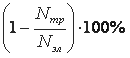

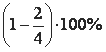

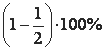

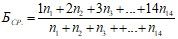

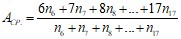

Развитие технологии обработки идёт в направлении повышенияпроизводительности труда и снижения себестоимости изготовления деталей, узлов и машин. За счёт чего это можно сделать? Прежде всего, за счёт точности изготовления заготовок. Чем ближе заготовка к форме готовой детали, тем меньше припуск на детали, меньше нужно времени для изготовления готовой детали, тем меньше зарплата рабочим, меньше затраты на силовую энергию и т. д. Сокращается количество операций, значит, будет меньше количество станков, рабочих, инструмента. Следующий путь - внедрение нового высокопроизводительного оборудования и технологической оснастки. Новые станки, новый режущий инструмент позволяют увеличить режимы резания при сохранении точности обработки. Применение новых методов обработки так же направлено на повышение производительности труда. Практическому, широкому применению прогрессивных типов технологических процессов оснастки и оборудования, средств механизации и автоматизации, содействует единая система технологической подготовки производства (ЕСТПП), обеспечивающая для всех предприятий и организаций системный подход оптимизации выбора методов и средств технологической подготовки производства. Для обработки одной и той же детали могут быть применены различные варианты технологического процесса, равноценные с точки зрения технологических требований к изделию, но имеющим значительные колебания по экономическим показателям. Существенное влияние на построение технологического процесса оказывает тип производства. Так в массовом и крупносерийном производстве технологический процесс строится на принципе дифференциации или концентрации операций при возможности полной их автоматизации. При использовании принципа дифференциации технологический процесс расчленяется на элементарные операции с примерно одинаковым временем их выполнения, равным такту или кратным ему; на каждом станке выполняются определённые операций, преимущественно однопереходных. При использовании принципа концентрации технологический процесс подразумевает объединение операций, которые в этом случае производятся на многошпиндельных автоматах, полуавтоматах, агрегатных, многопозиционных, многорезцовых станках, производящих одновременно несколько операций при малой затрате основного (технологического) времени. 1 Описание предприятия Открытое акционерное общество «Высокие Технологии», ранее известное как Омский агрегатный завод, является одним из самых значимых предприятий на постсоветском пространстве в области производства агрегатов для авиационной техники. За свою более чем вековую историю предприятие завоевало репутацию надежного партнера в области производства и ремонта агрегатов для авиационной техники. Предприятие серийно выпускает и ремонтирует агрегаты, обеспечивающие работу маршевых двигателей и их систем, управляющие вспомогательными силовыми установками, создающие и регулирующие давление в силовых гидросистемах и системах охлаждения РЛС современных летательных аппаратов. За последнее время предприятие провело значительное техническое перевооружение и модернизацию станочного парка оборудованием таких известных мировых производителей, как Mazak и Sodick (Япония), Walter AG (Германия), Studer и Voumard (Швейцария). Приобретено новое высокоточное контрольно-измерительное оборудование. Все это позволило улучшить качество выпускаемой продукции, сократить сроки производства и ремонта изделий. 2 Описание объекта производства 2.1 Деталь типа вал Коленчатые валы различных двигателей по служебному назначению предназначены для преобразования поступательного движения штоков поршней во “вращательное”. По конструкции валы являются относительно не жесткой деталью, в тоже время испытывают большие переменные нагрузки и подвергаются под воздействием возникающих в работе сил кручению и изгибу. В зависимости от назначения двигателя техническими условиями предусматривается точность диаметральных размеров коренных и шатунных шеек коленчатых валов в пределах 1-2-го классов с чистотой поверхности 8-10-го классов и выше. Допустимые отклонения на овальность и конусность, например, для автомобильных двигателей, лежат в пределах 0,010-0,005 мм, а не параллельность осей коренных и шатунных осей коренных и шатунных шеек – не более 0,01 на всей длине каждой шатунной шейки. Допуски на радиусы кривошипов составляют 0,05-0,15 мм. Чрезмерные отклонения радиусов кривошипов и угловых развала приводят к неравномерности степени сжатия в различных цилиндрах и к сдвигу фаз распределения, что отрицательно сказывается на работе двигателей. Коленчатые валы, вращающиеся в подшипниках скольжения, обусловливают и повышенные требования к поверхности шеек в отношении их износостойкости и усталостной прочности. Поэтому поверхностная твердость коренных и шатунных шеек, полученных после термической обработки, Лежит в пределах HRC 52-62.Технические условия на коленчатые валы в зависимости от назначения Двигателя определяются ГОСТом. Коленчатый вал контролируют по 80-90 параметрам. Кроме размеров и формы, контролируют и относительное положение обрабатываемых поверхностей вала. К наиболее важным контролируемым параметрам относятся параллельность оси шеек, положение шатунных шеек по отношению к коренным (радиусы кривошипов), угловое положение шатунных шеек по отношению одна к другой, угловое положение шпоночной канавки по отношению к кривошипам, положение торца Фланца к оси коренных шеек. Процесс контроля параметров коленчатого вала весьма трудоемкий и сложный. Поэтому для контроля большинства перечисленных параметров применяют специальные многомерные индикаторные, пневматические, “пневмоэлектрическим” и электронные мерительные устройства. Одно из таких индикаторных приспособлений предназначено для проверки биения торца фланца коренных шеек относительно коренных и положения шпоночной канавки. 2.2 Анализ технологичности конструкции детали. Вал механизма является базовой деталью. На нем неподвижно установлены ведомый шкив и вращающаяся относительно вала круглая платформа. Вал установлен на подшипниках скольжения, которые закреплены в стойках корпуса. Вид изделия, условия работы вала указывают, что деталь технологична в условиях единичного производства так как: на чертеже детали все размеры соответствуют ряду нормальных линейных размеров; линейные размеры проставлены от единой базы, что обеспечивает автоматическое получение размеров; обеспечен доступ по всем элементам детали для обработки и измерения; форма и размеры поверхностей могут быть получены стандартным инструментом (резец прямой проходной, резец отрезной и т. п.); обработка всех поверхностей и их элементов может быть осуществлена по типовому технологическому процессу; функционально одинаковые поверхности и элементы детали имеют одинаковые размеры (поверхности под подшипники Ж10h7 и т. п.). Количественно технологичность вала оценим коэффициентом унификации конструктивных элементов : hэл=  , ,где Nтр - число принятых типоразмеров; Nэл - общее число данных элементов в детали. Число принятых типоразмеров поверхностей, предназначенных для установки деталей - два (Ж10h7,Ж8h8), Nтр=2; Общее число поверхностей, предназначенных для установки деталей Nэл=4 (Ж10 - 2 размера, Ж8 - 2 размера). hэл=  =50%; =50%;Коэффициент унификации элемента - шпонка hэл=  =50%; =50%;2.2.1Качественный анализ технологичности детали При проведении количественного анализа технологичности детали определяем следующие коэффициенты: Коэффициент уровня технологичности по шероховатости. Коэффициент шероховатости Кшо определяется по ГОСТ 14202-73, и принимается в пределах от 0 до 1.  (2.2.2.1) (2.2.2.1)где Бср. – средний класс шероховатости обработки данной детали  (2.2.2.2) (2.2.2.2)где 1,2,…,14-класс шероховатости обработки; n1, n2,…, n14- количество поверхностей данного класса шероховатости - Если Кш. о. 0,16 – то деталь считается трудоёмкой в изготовлении; - если Кш. о. 0,16 – то деталь нормальной трудоёмкости. Т. к. расчётный Кш. о = 0,253, то деталь считается нормальной трудоёмкости в изготовлении. 2.2.3 Уровень технологичности по точности обработки детали. Коэффициент точности КТО является относительно частым показателем технологичности конструкции и определяется по ГОСТ 14202-73. Расчетная формула  (2.2.3.1) (2.2.3.1)где Аср. – средний квалитет точности обработки детали где 6,7,…,17 – квалитеты точности изготовления; n6, n7,…, n17 – количество размеров данного квалитета  (2.2.3.2) (2.2.3.2)-Если Кт. о. меньше 0,85, то деталь считается весьма точной; -Если Кт. о. больше 0,85, то деталь считается нормальной точности; Т. к. расчётный Кт. о. =0,933 то деталь считается нормальной точности. ВЫВОД: На основании качественной и количественной оценки технологичности установлено, что, несмотря на ряд замечаний, в целом технологичность детали. Для повышения коэффициента использования материала возможно изменение метода получения заготовки. 2.3 Характеристика объемов производства. 1.Единичный тип производства характеризуется широкой номенклатурой выпуска и малым годовым объёмом выпуска, применяется универсальное оборудование расположенное по групповому признаку. Применяется универсальный режущий и мерительный инструмент. Квалификация рабочих высокая. Трудоёмкость и себестоимость – высокие. 2.Серийный тип производства характеризуется ограниченной номенклатурой выпуска, детали изготавливаются периодически повторяющимися партиями. Трудоёмкость и себестоимость ниже, чем в единичном производстве. Различают мелкосерийное, среднесерийное и крупносерийное типы производства. Крупносерийный тип производства характеризуется применением специализированного оборудования расположенного на участке по ходу технологического процесса. Применяется специализированный режущий и мерительный инструмент. Квалификация рабочих низкая. Применяется принцип не полной взаимозаменяемости. 3.Массовый тип производства характеризуется узкой номенклатурой выпускаемых изделий, большим годовым объемом выпуска. Применяется специальное и специализированное оборудование, расставленное на участке по ходу технологического процесса. Квалификация рабочих низкая при наличии высоко квалифицированных наладчиков оборудования. Трудоёмкость и себестоимость изготовления низкая. Используются точные индивидуальные заготовки с минимальными припусками под механическую обработку. Обработка осуществляется на предварительно налаженных специальных станках. Точность обработки обеспечивается автоматически за счет предварительной настройки оборудования, возможно применение активного контроля. Рабочие приспособления неразборные специальные с механизированным зажимом заготовки. Контрольный и режущий инструмент используется в основном специальный Применяется принцип полной взаимозаменяемости. Одним из показателей характеризующих тип производства является коэффициент закрепления операции, который показывает, сколько операций закреплено за одним рабочим местом – это его физический смысл. Таблица 2. 1 Ориентировочное определение типа производства

3 Описание технологических процессов изготовления. 3.1 Выбор и обоснование принятого варианта заготовки. Литые заготовки коленчатых валов изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со “штампованными” имеют ряд преимуществ, в том числе высокий коэффициент использования металла. В литых заготовках можно получить ряд внутренних полостей при отливке. Набольшее применение находят, стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей-40ХНМА, 18ХНВА и др. Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом. В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их пере резания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке – нормализация - и затем очистке от окалины травлением или обработкой на дробеметной машине. Коленчатые валы отливают в оболочковые формы в горизонтальном положении. Если в одной форме отливают два вала, заливку металла производят через общий литник. Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева. |