т х растопович. Отчет по практике М. Растропович. Отчет по производственной практике курсанта 43см дергачева Н. В. Рабочая должность моторист Тх Мстислав Ростропович

Скачать 1.87 Mb. Скачать 1.87 Mb.

|

|

3. Судовая энергетическая установка 3.1 Дать полную техническую характеристику главных и вспомогательных двигателей. 3.3 Кратко охарактеризовать особенности основных деталей остова и деталей движения главных двигателей (КШМ). Общее описание, назначение и техническая характеристика дизеля Дизели типа 6ЧРН 36/45 предназначены для работы в качестве главных судовых дизелей речных и морских судов с передачей мощности либо непосредственно на гребной вал, либо через высокоэластичную шинную муфту. Чтобы исключить передачу осевого усилия от гребного вала на коленчатый вал дизеля (при передаче непосредственно на гребной вал) непосредственно за маховиком предусмотрен промежуточный вал с опорным подшипником, соединенный через муфту с судовым валопроводом. Упор от гребного вала воспринимается упорным подшипником валопровода. Конструкция дизеля позволяет устанавливать его па амортизаторы типа АКМ-1200, которые обеспечивают перепад (снижение) общего уровня вибрации на амортизирующем креплении не менее 25 дБ. Дизель можно соединять гребным валом жестко, посредством фланцев или через гибкую высокоэластичную муфту (ВЭМ 1100X190 или «Вулкан»). На переднем торце дизеля размещены: пост управления, узлы ДАУ, топливоподкачивающий насос, насосы водяного охлаждения и датчик тахометра. На заднем торце установлены: турбокомпрессор, охладитель наддувочного воздуха, регулятор дизеля, пусковой распределитель воздуха, предельный выключатель, маслоотделитель, устройства вентиляции картера дизеля. Наддувочный и выпускной коллекторы расположены с одной стороны дизеля. Управление дизелем пневматическое автоматизированное однорукояточное с выносного дистанционного поста, который находится в рулевой рубке судна, и с поста, расположенного непосредственно на дизеле. Соединение постов — пневматическое, возможно на расстоянии до 100м. Дизель автоматизирован в объеме 2-й степени по ГОСТ 14228—80, что обеспечивает время необслуживаемой работы его в течение 24ч. Система автоматического регулирования скорости (САРС) — со всережимным регулятором непрямого действия и изодромной обратной связью буферного типа соответствует 3-му классу точности по ГОСТ 10511—72. Системы терморегулирования охлаждающей воды и масла — типа CAPT-I по ГОСТ 12709—67. Система предупредительной сигнализации и защиты (СПАС) — СПАСЗО-5-П по ГОСТ 11928—66.Особенностью дизеля является возможность его работы, как на дизельном, так и на моторном топливах, для чего предусматривается устройство специальной системы. Перевод дизеля для работы с одного топлива на другое может производиться как автоматически, так и с помощью ДАУ. Назначенный ресурс дизеля до первой переборки при работе на моторном топливе — 5 тыс. ч, при работе на дизельном топливе — 7 тыс. Назначенный ресурс непрерывной работы до первого технического обслуживания, требующего остановки дизеля, — 500 ч. При постоянной или разовой (кратковременной) работе дизеля па сернистом моторном топливе через каждые 1500— 1800ч выпускные клапаны и седла клапанов двух цилиндров подлежат ревизии, по результатам которой устанавливается необходимость притирки всех клапанов. Назначенный ресурс дизеля до первого капитального (заводского) ремонта — 40тыс.ч. Полный ресурс дизеля — 70 тыс. ч. Срок службы дизеля — 20 лет. Общее описание Фундаментная рама и блок цилиндров скреплены анкерными связями и болтами. Втулки цилиндров вставлены в блок. Сверху цилиндры закрыты цилиндровыми крышками, которые укрепляются на дизеле посредством шпилек, ввёрнутых в блок. На каждой крышке установлены впускной, выпускной и пусковой клапаны, форсунка, предохранительно-декомпрессионный клапан. Коленчатый вал вращается в семи подшипниках фундаментной рамы. Вкладыши рамовых подшипников залиты баббитом. Вкладыши шатунных подшипников изготовлены из биметаллической полосы. Связь шатунов с поршнями осуществляется с помощью плавающих пальцев. Поршни охлаждаются маслом. Привод впускных и выпускных клапанов, а также привод топливных насосов осуществлён от распределительного вала, который в свою очередь приводится от коленчатого вала через шестерёнчатую передачу. На стороне противоположной распределению, размещены надувочный и выхлопные коллекторы. Они подсоединены к турбо компрессору, установленному на заднем торце дизеля. На заднем торце, кроме турбокомпрессора, установлены: охладитель воздуха, охладитель регулятора числа оборотов, пусковой распределитель, предельный выключатель. К фланцу коленчатого вала крепится маховик. Для сокращения времени реверсирования дизели могут оборудоваться колодочным тормозом, воздействующим на обод маховика. На переднем торце дизеля размещены: пост управления, узлы системы ДАУ, топливоподкачивающий насос, водяные насосы, масленые насосы, демпфер крутильных колебаний и датчик тахометра. Привод агрегатов переднего торца осуществляется от шестерни коленчатого вала. Отдельно от дизеля устанавливаются фильтры грубой и тонкой очистки топлива, фильтры грубой очистки масла, фильтр центробежной очистки масла, два охладителя масла, охладитель воды, маслопрокачивающие насосы и терморегулятор. Дизель оборудован системой ДАУ, которая позволяет управлять работой дизеля из ходовой рубки судна. Отдельные узлы системы ДУА встроены в регулятор числа оборотов и в пост управления на дизеле. Вне дизеля находится выносной пост со стабилизатором давления, установленные посте дистанционного управления в ходовой рубке, а также баллон ДАУ, устанавливаемый вблизи ходовой рубки. Дизель может оборудоваться автоматизированной двухтопливной системой подготовки топлива.

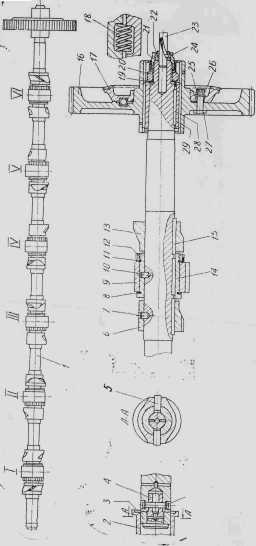

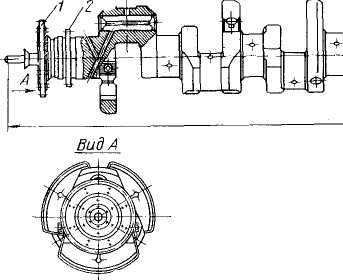

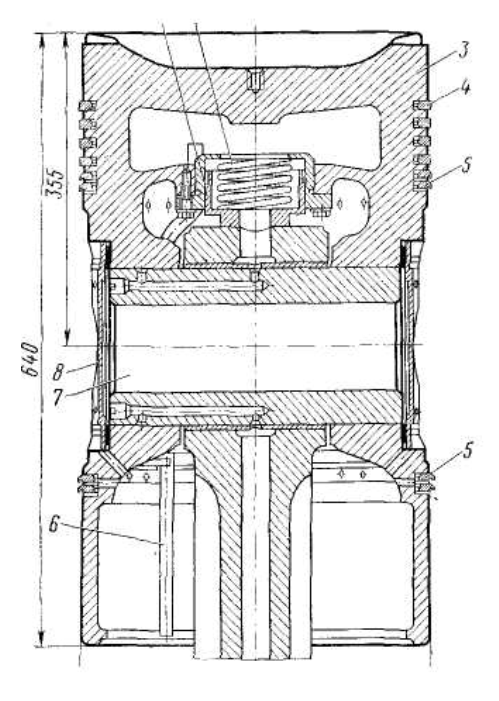

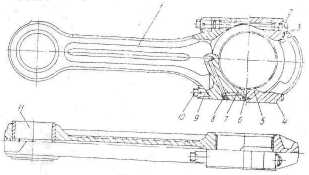

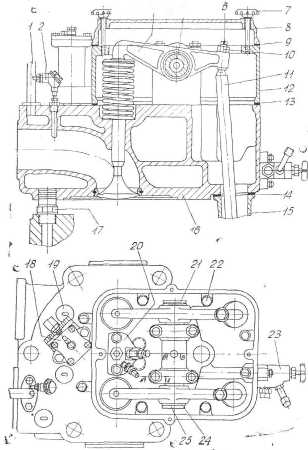

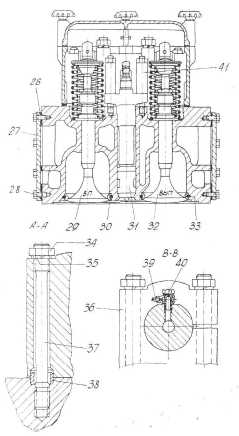

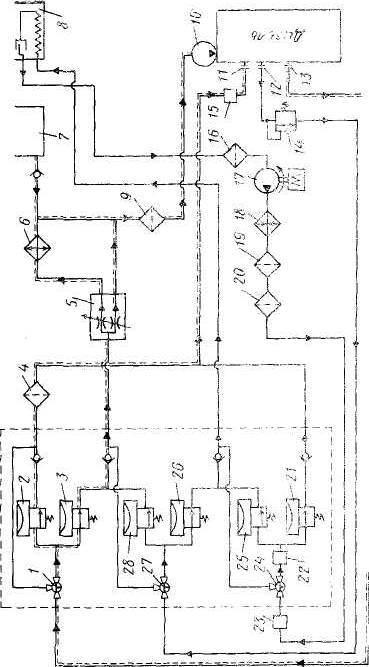

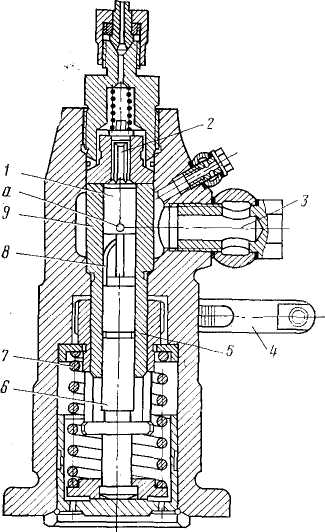

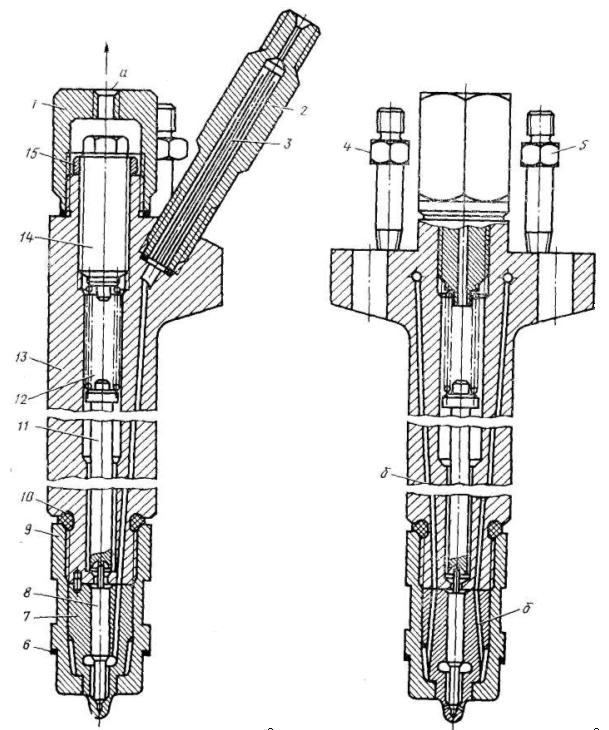

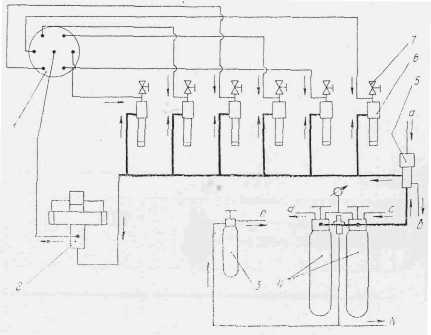

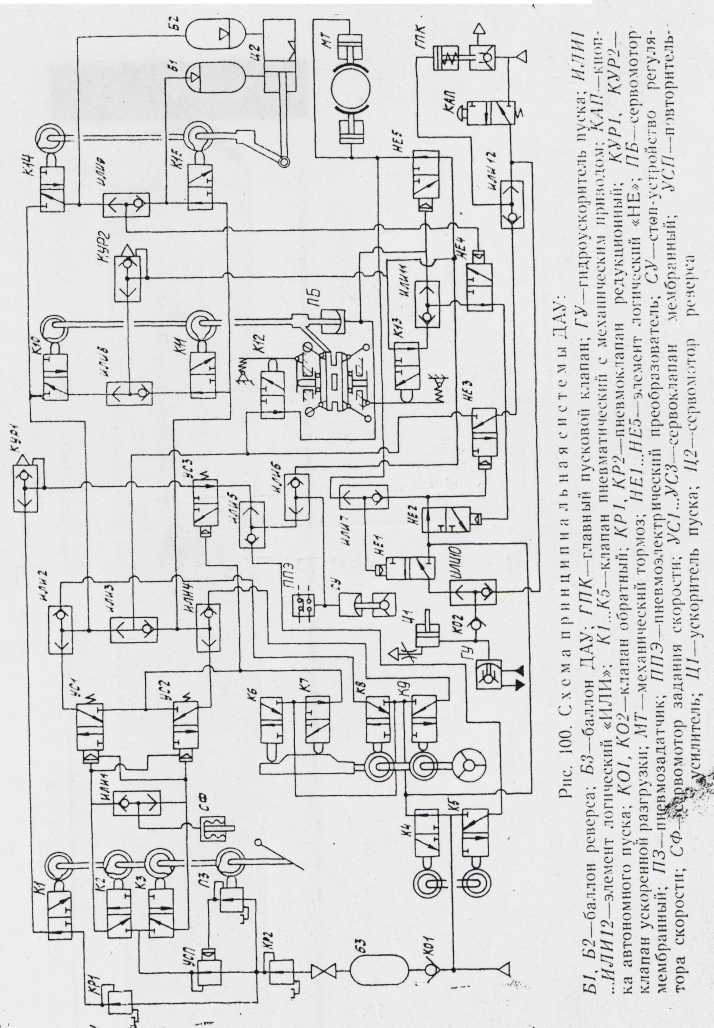

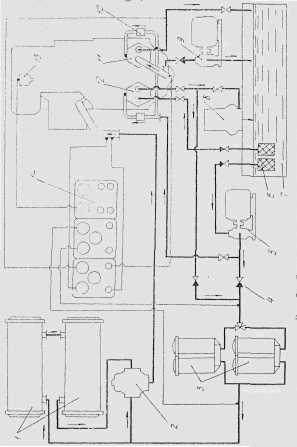

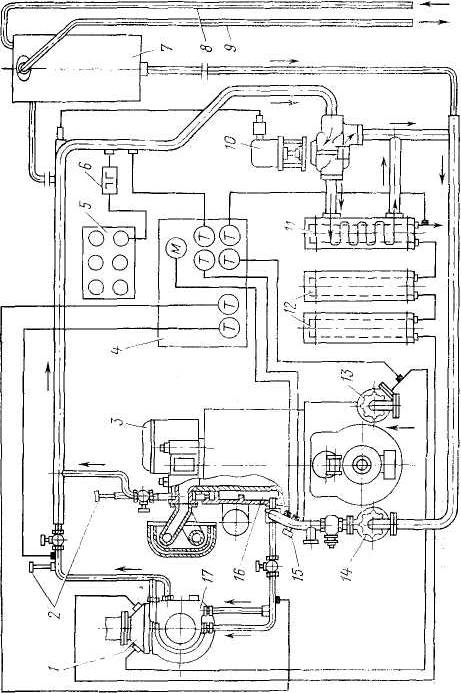

Таблица 1- Технические характеристики Г70 Остов Остов дизеля состоит из фундаментной рамы, блока цилиндров и цилиндровых крышек. Рамы и блок скреплены между собой Анкерными связями. Положение их относительно друг друга определяется штифтами. Кроме того, нижняя полка блока и верхняя полка рамы скреплены болтами. Герметичность стыка блока и рамы достигается с помощью пасты «Герметик». Крышки цилиндров устанавливаются на блок и крепятся к нему шпильками. Фундаментная рама Фундаментная рама отлита из чугуна. Она разделена на семь литых поперечных перегородок, в гнёздах которых устанавливают рамовые подшипники: шесть опорных и один опорно-упорный. Анкерные связи проходят сквозь поперечные перегородки и ввернуты в специальные круглые гайки, где стопорятся штифтами. Вдоль длинна рамы против каждого цилиндра имеются смотровые люки, закрытые крышками. Уплотнение крышек производится резиновыми прокладками. На крышках установленных со стороны коллекторов, имеются предохранительные клапаны, которое предотвращают разрушение дизеля в случае взрыва паров масла в картере. Предохранительный клапан состоит из тарелок, пружины, штока и уплотнительного кольца. При повышении давлении в картере клапаны открываются и картерные газы выпускаются в атмосферу. Со стороны моховика рама закрыта крышкой и газоуплотнительным кожухом. Сверху на фундаментную раму установлен выносной подшипник шестерён распредвала и траверза, в которую входит палец промежуточных шестерён распредвала. К лапам фундаментной рамы болтами и призонными шпильками крепятся шесть чугунных башмаков и две опоры тормозов. Рамовые подшипники состоят из нижних и верхних вкладышей, установленных в гнёздах фундаментной рамы и закрыты крышками которые, крепятся при помощи шпилек и Шплинтуемых гаек. Блок цилиндров Блок цилиндров отлит из чугуна. Он разделён литыми поперечными перегородками на шесть секций в которых размещаются цилиндровые втулки. Втулки опираются на блок буртами. Уплотнение втулки производится медной прокладкой, подложенной под опорный бурт втулки и резиновыми кольцами, помещёнными в кольцевые канавки нижнего посадочного пояса её. Пространство между втулками и блоком заполнено охлаждающей водой. Вода подводится через отверстия в нижней части блока, омывает втулки и через переливные патрубки поступает в охлаждающие полости цилиндровых крышек. В целях лучшего охлаждения верхней наиболее нагретой части втулки поток воды здесь направляется двумя горизонтальными перегородками блока. Подшипники распредвала состоят из вкладышей, рабочие поверхности которых залиты баббитом Б83. Вкладыши устанавливаются в гнёздах блока и крепятся крышкой. От осевого смещения вкладыши удерживаются буртами, а от проворачивания втулками, входящими в отверстия крышек и наружных вкладышей. Масло в подшипник подводится через отверстие в крышке. Нумерация подшипников идёт от переднего торца. Втулка цилиндра отлита из чугуна. Имеется опорный бурт и два посадочных пояса, которыми она устанавливается в блоке цилиндров. Крышка цилиндра Крышка цилиндра отлита из чугуна. В центре крышки имеется отверстие под форсунку. С обеих сторон этого отверстия, вдоль оси коленчатого вала, расположены впускной и выпускной клапаны. Со стороны распределения расположены две стойки с осью и коромыслами приводов впускного и выпускного клапанов. Клапаны и привод закрыты чугунным кожухом и крышкой. Каналы для надувочного воздуха и для выхлопных газов выводятся в одну сторону. Со стороны коллекторов расположены пусковой клапан и термопара. Предохранительно-декомпрессионный клапан крепится к крышке со стороны распределения. К блоку каждая крышка крепится шестью шпильками. Цилиндровые крышки охлаждаются водой. Охлаждаемое пространство крышки разделено литой горизонтальной перегородкой на две части: нижнюю – низкую и верхнюю – высокую. Это сделано с целью лучшего охлаждения днища. Охлаждающая вода поступает из блока в нижнюю часть крышки, омывает гнездо форсунки, потом поступает из нижней полости в верхнюю. Так поток воды охлаждает стенки выпускного клапана и через переливное колено отводится в отводящую трубу. Коленчатый вал Коленчатый вал изготовлен из качественной углеродистой стали; он имеет шесть шатунных и семь рамовых шеек. Диаметр рамовых шеек 300 мм, шатунных 250 мм. Ближайшая к маховику рамовая шейка является упорной. Для равномерного износа рамовых вкладышей на валу установлены противовесы. Они соединяются с валом с помощью шплинтов и болтов. Все рамовые шейки, кроме седьмой, имеют по два косых сверления, одно из которых выходит во внутреннюю полость латунной шейки. Сверления служат для подвода масла к шатунным подшипникам и на охлаждение поршней. Во избежание утечки масла место выхода коленчатого вала из рамы уплотняется кожухом, имеющим лабиринтовые уплотнения. Маховик Маховик отлит из чугуна. На ободе маховика имеются зубья для зацепления с ручным валоповоротным устройством. На наружной поверхности обода нанесены риски, отмечающие положения мертвых точек кривошипов всех цилиндров и моментов открытия и закрытия клапана и начала подачи топлива в цилиндры. На маховике установлен центробежный элемент предельного выключателя предназначенного для установки дизеля при увеличении числа оборотов. Шатун Шатун состоит из стержня и крышки, изготовленных из углеводистой стали. Стержень шатуна – двухтаврового сечения. В верхнюю головку запрессована бронзовая втулка, на наружной поверхности которой нанесены четыре канавки, служащие для подвода масла на смазку головного подшипника. В нижней головке шатуна установлены два стальных вкладыша. Они изготовлены из биметаллической ленты. Крепление крышки к стержню шатуна производится четырьмя шатунными болтами. Шатунные болты изготавливаются из качественной хромоникелевой стали. Первоначальная длина болта, измеренная после изготовления болта, выбита на его головке. Поршень Поршень отлит из серого чугуна. Днище поршня охлаждается маслом, поступающего из шатуна. На краях днища выфрезерованы два углубления для прохода тарелок клапанов при их открытии. Головка поршня прошлифована на конус. В кольцевых канавках поршня установлено четыре компрессионных кольца и четыре маслосъемных кольца. Все компрессионные кольца хромированы. Кольца изготавливаются из специального чугуна, обеспечивающего необходимую твердость. Народную структуру и пружинение по всей окружности цилиндра. Поршень с шатуном соединяется при помощи полого, стального, дементированного и закаленного пальца. Масло пальца подводится через шатун. Силиконовый демпфер Силиконовый демпфер предназначен для уменьшения амплитуд колебания коленчатого вала дизеля за счёт частичного поглощения и рассеивания энергии колебания. Он состоит из корпуса, маховика, крышки, прокладки и деталей крепежа. Силиконовый демпфер устанавливается на переднем конце коленчатого вала и крепится к нему призонными болтами. Распределительный вал Распределительный вал стальной, вращается в семи подшипниках. Кроме того, имеются ещё два подшипника, которые охватывают ступицу шестерни распредвала. Реверсирование дизеля производится осевым перемещением распредвала. При этом шестерня удерживается своими подшипниками от осевого перемещения. Для каждого цилиндра на распределительном валу установлены кулачковые шайбы привода впускного и выпускного клапанов и кулачковая шайба привода топливного насоса, а также втулка топливной шайбы насажены на вал с небольшим натягом и укреплены на валу при помощи шпонок и штифтов. Привод распределительного вала осуществляется от шестерни коленчатого вала. Привод распределительного вала расположен со стороны маховика и закрывается кожухом.  Рисунок 9- Схема распределительного вала Г70 Схема распределительного вала 1. Распределительный вал 2. Корпус стопоров местного поста управления 3. Сухарь 4. Палец 5. Штифт 6. Шайба выпускная 7. Штифт 8. Втулка топливной шайбы 9. Шайба топливная 10. Штифт 11. Шайба замочная 12. Гайка 13. Шайба впускная 14, 15. Шпонка 16. Шестерня распредвала 17. Шестерня привода регулятора 18. Пружина 19. Шайба стопорная 20. Гайка 21. Гайка специальная 22. Муфта ведущая 23. Валик распределителя воздуха 24. Палец 25. Гайка 26. Шайба 27. Болт 28. Шпонка 29. Втулка шлицевая  Рисунок 10- Коленчатый вал дизеля Г70-5 Схема коленчатого вала 1. Шестерня привода насосов 2. Фланец для демпфера крутильных колебаний  Рисунок 11- Поршень дизеля Г70-5. Схема поршня 1. Насадка, скользящая по головке шатуна 2. Пружина насадки 3. Поршень 4. Кольцо компрессионное 5. Кольцо маслосъёмное двойное 6. Труба для слива масла 7. Поршневой палец 8. Заглушка пальца  Рисунок 12- Шатун двигателя Г70-5. Схема шатуна 1. Стержень 2. Шатунный болт 3. Штифт 4. Крышка 5. Нижний вкладыш 6. Штифт 7. Верхний вкладыш 8. Пробка 9. Гайка 10. Шплинт 11. Втулка  Рисунок 13- Схема цилиндровой крышки  Рисунок 14- Схема цилиндровой крышки Схема цилиндровой крышки 1. трубопровод отвода воды 2. термопара 3. винт крышки корпуса 4. коромысло 5. ось коромысла 6. толкатель 7. винт крышки кожуха 8. крышка кожуха 9. прокладка 10. гайка 11. штанга 12. кожух 13. прокладка 15. калотирование штанги 16. крышка цилиндра 17. переливной патрубок 18. пусковой клапан 19. пробка 20. форсунка 21. заглушка оси коромысла 22. шпилька крепления кожуха 23. предохранительный и декомпрессионный клапан 24. прокладка 27. крышка люка 28. болт 29. клапан впускной 30. седло впускного клапана 31. распылитель форсунки 32. клапан впускной 36. стойка коромысла 38. втулка центрирующая 39. трубка подвода смазки 40. ниппель Схема топливной системы дизелей, предназначенных для работы на моторном топливе Отфильтрованное и подогретое до температуры 85-950С моторное топливо поступает в главную магистраль, оттуда в топливные насосы высокого давления, которые подают его через форсунки в цилиндры двигателей. Топливо, просочившееся между плунжером и втулкой насосов высокого давления, стекает в сливной бачок. Охлаждение форсунок осуществляется дизельным топливом, которое насосом подается в общую магистраль. Из общей магистрали топливо по отводам поступает на охлаждение форсунок, после чего направляется во внешний трубопровод. При работе двигат5еля на дизельном топливе, последнее идет по пути моторного топлива. Топливоподкачивающий насос охлаждения форсунок шестеренчатый, реверсивный, нагнетает топливо из расходного бака к охлаждающим полостям форсунок. Дизель оборудован топливной системой для работы на дизельном или моторном топливе, в нее входят: регулятор давления и топливная аппаратура дизеля — топливные одноплунжерные насосы высокого давления золотникового типа с регулированием конца подачи топлива и форсунок, охлаждаемых топливом, с щелевыми фильтрами. Система дизельного топлива включает в себя подкачивающий реверсивный шестеренный насос, двухсекционный сетчатый фильтр грубой очистки, фильтр тонкой очистки 2ТФ-5, терморегулятор РТП-32, трубчатый водотопливный охладитель поверхностью 3 м2. В систему моторного топлива входят топливоподкачивающий насос, подогреватель ПМТЭ-1,0 мощностью 24 кВт, сепаратор пропускной способностью 3000 л/ч и система приборов управления топливоподготовкой. Моторное топливо перед подачей в дизель необходимо подогревать до 80—90° С и сепарировать до степени очистки, определяемой следующими параметрами: содержание воды — не более 0,03% и механических примесей — не более 0,01 %. Регулятор дизеля центробежный непрямого действия, всережимный, с гидравлическим сервомотором и изодромной обратной связью, с независимой масляной системой. Частота вращения регулируется путем изменения затяга всережимной пружины регулятора пневматическим сервомотором. В состоянии покоя регулятор выводит рейку топливных насосов на нулевую подачу. При пуске дизеля регулятор не выведет рейки топливных насосов из положения нулевой подачи до тех пор, пока в гидравлической системе регулятора давление масла не достигнет требуемого значения. В целях ускорения пуска дизеля на отсечной механизм установлен пневматический поршневой ускоритель пуска, включающийся в момент подачи пускового воздуха в систему дизеля. При этом поршень ускорителя через передаточные рычаги ставит рейку топливных насосов в положение пусковой подачи топлива. Топливный насос высокого давления Топливный насос состоит из: чугунный корпус, втулка, седло с клапаном, штуцер, стальное шлифованное кольцо, плунжер. Седло с клапаном и втулка с плунжером являются прецизионными парами. Удаление воздуха из насоса перед пуском дизеля производится через отверстия в верхней части корпуса, заглушенное пробкой. Проверка герметичности нагнетательных клапанов производится прокачкой насоса до давления 400 кг/см2. Форсунка Форсунка служит для распыления и равномерного распыления топлива по всей камере сгорания. Она устанавливается в центральном отверстии крышки цилиндра. Наиболее ответственной частью форсунки являются распылитель- прецизионная пара, состоящая из корпуса и иглы. Топливо, просочившееся через зазор и корпусом распылителя, попадает в полость пружины и отводится в сливной трубопровод. Топливные фильтры Фильтр грубой очистки топлива. Фильтр двухсекционный. Фильтрующие элементы – сетчатые. Фильтр тонкой очистки топлива. Сдвоенный фильтр имеет два фильтрующих элемента, расположенных в отдельных корпусах. Промывка фильтра производится без остановки дизеля и разборки фильтра поворотом крана переключения. Фильтрующий элемент состоит из фильтрующей шторы порфированой металлической трубки и двух металлических крышек. Фильтрующая штора изготовлена из фильтромиткаля.  Рисунок 15- Схема топливной системы дизеля Г70-5. Схема топливной системы дизеля Г 70-5 1,27,24 - трехходовой кран 2,25,28 - мембранные клапаны с дистанционным пневмоуправлением (открыты при работе двигателя на ДТ) 3,21,26 - мембранные клапаны с дистанционным пневмоуправлением (открыты при работе на МТ) 4 - ФТО ДТ 5 - терморегулятор 6 - охладитель ДТ 7 - расходный бак ДТ 8 - расходный бак МТ 9 - ФГО ДТ 10 - топливоподкачивающий насос с приводом от ДВС 11,12,13 - соединения 14 - перепускной клапан 15 - датчик температуры топлива 16 - ФГО МТ 17 - электроприводной топливоподкачивающий насос 18 - подогреватель МТ 19 - ФГО МТ 20 - ФТО МТ 22 - датчик минимальной температуры МТ (75о С) 23 - датчик защиты МТ от перегрева (95о С)  Рисунок 16- ТНВД дизеля Г70-5. Схема ТНВД 1. рабочая полость насоса 2. нагнетательный клапан 3. трубопровод подвода топлива 4. рейка 5. зубчатая втулка 6. плунжер 7. пружина 8. спиральная кромка 9. втулка  Рисунок 17- Схема охлаждаемой форсунки дизеля Г70-5. Схема охлаждаемой форсунки 1. накидная гайка 2. корпус фильтра 3. щелевой фильтр 4. штуцер для отвода охлаждающего топлива 5. штуцер для подвода охлаждающего топлива 6. прокладка 7. распылитель 8. игла 9. колпак 10. уплотнительное кольцо 11. толкатель 12. пружина 13. корпус форсунки 14. регулирующий винт 15. контргайка Пусковые баллоны Дизель снабжен двумя баллонами, в которых храниться воздух, сжатый до 30 атмосфер. Каждый баллон после изготовления подвергается освидетельствованию Регистра. На корпусе баллона имеются отметки о пробном и рабочем давлении, дата первоначального освидетельствования. Система пуска Дизель пускается в ход сжатым воздухом при давлении не более 3 МПа, который приготовляется автономным компрессором. В систему пуска входят клапаны управления, главный пусковой клапан, пусковые клапаны в крышках цилиндров, реверсивный воздухораспределитель дискового типа, баллоны для хранения сжатого воздуха и автономный компрессор. Проворачивание коленчатого вала дизеля перед пуском производится валоповоротным устройством. Средний расход воздуха на один пуск при 12 последовательных пусках, начиная из холодного состояния дизеля, равен 1,2 м3. Пуск из холодного состояния происходит при минимальном давлении воздуха 1,2 МПа. Надежный пуск обеспечивается при температуре воды, масла и топлива в системах дизеля не ниже 8° С. Продолжительность пуска не более 8 с. Время приема дизелем полной нагрузки после пуска из холодного состояния 20 мин. Продолжительность реверсирования дизеля на судне не должна превышать с полного хода 25 с, со среднего — 20 с, с малого — .15 с. Наддув. Дизель оборудован турбокомпрессором ТК-30(13-17), состоящим из газовой одноступенчатой осевой турбины и одноступенчатого центробежного нагнетателя. Турбокомпрессор охлаждается водой от внутреннего контура охлаждения дизеля. Воздух после турбокомпрессора охлаждается в трубчатом охладителе. Турбокомпрессор оборудован унифицированным глушителем шума на всасывании ГК-30.  Рисунок 18- Схема системы пуска двигателя Схема системы пуска двигателя 1. распределитель воздуха 2. клапан блокировки пуска при включении валоповоротного устройства 3. баллон ДАУ 4. комплект пусковых баллонов 5. главный пусковой клапан 6. пусковой клапан цилиндра 7. дроссель а – управляющий воздух в – воздух к кнопке автономного пуска с – воздух от компрессора d – продувка е – питание ДАУ к - воздух  Рисунок 19- Схема принципиальной системы ДАУ Смазка дизеля Система Смазки дизеля комбинированная, с сухим картером. Смазка всех остальных основных узлов и агрегатов производится маслом, Подаваемым под давлением по специальным трубопроводам. Несколько узлов расположены в картере дизеля, смазываются маслом, разбрызгиваемым движущимися деталями. Небольшое количество слабонагруженных деталей смазываются вручную. Состоит из откачивающего и нагнетательного масляных насосов, сетчатого фильтра грубой очистки, включенного в нагнетательный контур, центрифуги пропускной способностью 100 л/мин, двух охладителей масла с терморегулятором, включенных последовательно, маслосборника и двух насосов с электроприводами для предпускового прокачивания масла. Втулки цилиндров смазываются в период приработки дизеля через штуцеры от общей централизованной смазочной системы дизеля. При нормальной работе дизеля смазка втулок цилиндров производится разбрызгиванием масла в картере. Смазка турбокомпрессора — от общей смазочной системы дизеля. Наработка дизеля до замены масла — не менее 1500 ч. Замена масла производится при ухудшении его качества до браковочных параметров, установленных заводом — изготовителем дизелей. Схема внешних трубопроводов системы смазки. На переднем торце дизеля установлено два масленых насоса: нагнетательный и откачивающий. Откачивающий насос отсасывает масло из фундаментной рамы и направляет его в судовой маслосборник. Нагнетательный насос забирает масло из маслосборника и подпет его в фильтр группы очистки. Часть масла отводится к фильтру центробежной очистки масла, после центробежной очистки масло отводится в маслосборник. После фильтра грубой очистки масло поступает в охладители водомасляные. Перед охладителем стоит терморегулятор, который в зависимости от температуры масла регулирует поток его через охладители, перепуская часть масла мимо охладителей. Охлажденное масло идет на смазку и охлаждение узлов дизеля. Перед пуском дизель прокачивается маслом. Прокачку осуществляют электропроводные насосы, подключенные параллельно масленым насосам. При пуске электропроводные насосы отключаются и запираются невозвратным клапаном. Схема внутренних трубопроводов системы смазки. После холодильников масло идёт в дизель. По подводящей трубе оно поступает в главную масляную магистраль, в конце которой установлен перепускной клапан. Назначение этого клапана - поддерживать постоянное давление в главной магистрали за счёт перепуска избытка масла в картер дизеля. Из главной магистрали по маслопроводам масло поступает к рамовым подшипникам коленчатого вала. Часть масла смазывает рамовые подшипники, а основной поток его по сверлениям коленчатого вала идёт на смазку шатунных подшипников и далее по сверлениям шатунов – на смазку поршневых пальцев и охлаждение поршней. На смазку шестерен привода агрегатов пе5реднего торца сделан специальный отвод из подводящей трубы. Из конца главной магистрали через редукционный клапан, понижающий давление масла, масло подается в магистраль смазки цилиндровых втулок и в магистраль смазки подшипников распредвала, приводов клапанов и топливных насосов. Кроме того, из магистрали масло идет к крышке цилиндров на смазку коромысел привода клапанов. Из крышек масло отводится через кожухи закрытия штанг в полость распредвала, а оттуда в картер. Из трубы, идущей от главной магистрали к редукционному клапану, масло отводится к промежуточным шестерням приводу распредвала, к приводу регулятора числа оборотов и к подшипнику шестерни распредвала. Из этой же трубы через фильтр масло подается к подшипникам турбокомпрессора. Слив масла из турбокомпрессора и редукционного клапана производится через тройник. Масло, смазавшее и охладившее поверхности трения узлов и агрегатов дизеля, стекает в фундаментную раму, а откачивающий насос отсасывает его через приёмный фильтр в судовой маслосборник. Контроль работу системы смазки осуществляется с помощью термометров и манометров. Кроме того, на дизеле имеется автоматическая сигнализация, подающая световые и звуковые сигналы в случае перегрева масла и снижения давления его.  Рисунок 20- Схема смазки внешняя Схема смазки внешняя 1. охладитель водомасляный 2. терморегулятор 3. фильтр грубой очистки 4. клапан невозвратно-запорный 5. насос маслопрокачивающий 6. клапан невозвратно-запорный 7. маслосборник 8. фильтр центробежной очистки 9. насос маслопрокачивающий 10. клапан невозвратно-запорный 11. насос нагнетательный 12. редукционный клапан 13. фильтр турбокомпрессора 14. щиток приборов  Рисунок 21- Схема смазки внутренняя Система смазки внутренняя 1. ось коромысел 2. подшипник распредвала 3. привод агрегатов переднего торца 4. насос откачивающий 5. фильтр приёмный 6. шатунный подшипник 7. коренной подшипник 8. перепускной клапан 9. вентиль запорный 10. шестерня привода распредвала 11. шестерня коленвала 12. блок промежуточных шестерен 13. ось 14. привод регулятора 15. фильтр турбокомпрессора 16. редукционный клапан 17. втулка цилиндра 18. поршень Система охлаждения Система охлаждения – двухконтурная. Вода внутреннего контура охлаждает дизель, а наружный контур служит для охлаждения воды внутреннего контура и масла масляной системы дизеля. В наружном контуре – забортная вода. Она подаётся насосом, проходит через охладитель воздуха, а затем поступает в охладители водомасляной и водоводяной и сливается обратно за борт. Во внутреннем контуре циркулирует пресная вода. Циркуляция её осуществляется при помощи циркуляционного насоса. Насос подает воду в главную магистраль, из которой она идёт в блок цилиндров на охлаждение цилиндровых втулок и крышек. В конце главной магистрали сделан отвод воды на охлаждение турбокомпрессора. Вода, охлаждающая цилиндры дизеля, и турбокомпрессор, по переливным патрубкам, имеющим регулировочные вентили и ртутные термометры, поступает в сливную магистраль. В конце сливной магистрали стоит терморегулятор, который направляет часть потока горячей воды через охладитель, где она охлаждается. Остальная часть горячей воды перепускает мимо охладителя. Охлаждённая вода вновь засасывается циркуляционным насосом и подаётся в дизель. Для компенсации расширения и потерь воды внутренний контур системы охлаждения должен иметь расширительный бак. Во внутреннем контуре рекомендуется применять мягкую пресную воду. Работа системы охлаждения контролируется приборами, размещёнными на щитке приборов. Кроме того, при перегреве воды срабатывает световая и звуковая сигнализация. Датчик реле температуры установлен на сливной магистрали. Температура воды, выходящей из крышек цилиндров, поддерживается в пределах +- 20 С от среднего значения.  Рисунок 22- Схема системы охлаждения дизеля Г70-5. Система охлаждения дизеля Г70-5 1-охладитель воздуха 2-ртутные термометры 3-крышка цилиндра 4-щиток приборов 5-сигнализационный пульт 6-датчик реле температуры 7-расширительный бак 8-трубопровод заполнения водой системы охлаждения I контура 9-труба для отвода излишней воды из расширительного бака 10-терморегулятор РТПД-80 11-водоводяной холодильник 12-масляные холодильники ( 2 шт.) 13-центробежный насос системы водяного охлаждения I контура 14- центробежный насос системы водяного охлаждения II контура 15-присоединительный фланец для прокачки системы горячей водой от судовой котельной установки 16-зарубашечное пространство блока цилиндров 17-турбокопрессор Система регулировки дизеля При управлении дизелем с выносного поста управления регулятор числа оборотов работает как всережимный, т.е. любое заданное в рабочем диапазоне число оборотов дизеля поддерживается регулятором. При управлении дизелем с местного поста управления числа оборотов действует как придельный. В этом случае обороты дизеля зависят от положения штурвала поста управления на дизеле, который при управлении с поста на дизеле жестко связан с отсечным механизмом. Регулятор числа оборотов и штурвал поста на дизеле связаны с плунжерами топливных насосов отсечным механизмом. СИСТЕМЫ АВАРИЙНО-ПРЕДУПРЕДИТЕЛЬНОЙ СИГНАЛИЗАЦИИ, ЗАЩИТЫ И ИНДИКАЦИИ 1. Каждая из систем: АПС, защиты, индикации и управления должна быть независимой и выполнять не более одной из соответствующих функций. Неисправности и повреждения какой-либо из этих систем не должны оказывать влияния на работу остальных систем. Допускается возможность частичного соединения систем управления, АПС и защиты, в том числе использование единых датчиков для АПС и защиты, если при этом обеспечивается необходимая надежность действия этих систем. 2. Должны быть приняты меры по обеспечению самоконтролем таких типовых повреждений, как короткое замыкание и обрыв цели. 3. Система АПС должна одновременно подавать световые и звуковые сигналы. Световые сигналы должны указывать причину срабатывания системы АПС. Звуковой сигнал может быть общим для всех систем АПС и должен быть отключаемым при условии сохранения его готовности к работе сразу после отключения для вновь поступающих сигналов о неисправностях. 4. Полное погасание светового сигнала о неисправности должно быть возможно лишь после устранения неисправности или отключения неисправного механизма или части системы АПС. 5. Звуковой сигнал системы АПС должен отличаться от других звуковых сигналов. 6. Должна быть обеспечена возможность проверки системы АПС без изменения режима работы механизмов и установок. 8. Срабатывание систем защиты должно сопровождаться световым и звуковым сигналом. 9. Системы защиты раздельных механизмов и установок должны быть независимы друг от друга. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||