курсач. готовый диплом 2. Федеральное государственное бюджетное образовательное учреждение высшего образования морской государственный университет

Скачать 3.93 Mb. Скачать 3.93 Mb.

|

Ф  ЕДЕРАЛЬНОЕ АГЕНТСТВО МОРСКОГО И РЕЧНОГО ТРАНСПОРТА ЕДЕРАЛЬНОЕ АГЕНТСТВО МОРСКОГО И РЕЧНОГО ТРАНСПОРТАФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ МОРСКОЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ имени адмирала Г.И. Невельского (МГУ им. адм. Г.И.Невельского) ФАКУЛЬТЕТ Кафедра ЭАСЭУ УТВЕРЖДАЮ Заведующий кафедрой _______________А.Л. Чемодаков «____»2021г. ДИПЛОМНЫЙ ПРОЕКТ Судовая энергетическая установка танкера дедвейтом 115000 тонн и скоростью хода 14 узлов ДП.31.2/2/4.26.05.06.ПЗ

Владивосток 2021 г  ФЕДЕРАЛЬНОЕ АГЕНТСТВО МОРСКОГО И РЕЧНОГО ТРАНСПОРТА ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ МОРСКОЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТимени адмирала Г.И. Невельского (МГУ им. адм. Г.И.Невельского) СУДОМЕХАНИЧЕСКИЙ ФАКУЛЬТЕТ Кафедра ЭАСЭУ УТВЕРЖДАЮ Заведующий кафедрой ______________ А.Л. Чемодаков «____» Июля 2021 г. З А Д А Н И Е на дипломное проектирование (студенту) 1. Тема Судовая энергетическая установка танкера дедвейтом 115000 тонн и скоростью хода 14 узлов Узловой вопрос Система автоматического регулирования частоты вращения паровой турбины Утверждена приказом по МГУ № от « » г. 2. Срок представления проекта на кафедру 27 июля 2021 г. 3. Дополнительно в дипломном проекте должны быть разработаны следующие разделы: по технологии судоремонта Технология ремонта вала поршнегового насоса по электромеханической части Расчет судовой электростанции по экономической части Экономическое обоснование выбора СЭУ 4. Исходные данные для проектирования: техническая литература, судовая документация, методические пособия, технические справочники, журналы «Двигателестроение», «Судостроение» 5. Проект представляется: а) расчетно-пояснительной запиской (объем определяется решением кафедры) б) графической частью (объем не менее 8 листов формата А1) 6. Содержание расчетно-пояснительной записки должно включать: Реферат Содержание Ведомость дипломного проекта Введение Расчет ходкости судна и определение оптимальных элементов гребного винта Обоснование выбора типа главного двигателя Расчет судовой электростанции Расчет и комплектация основных систем СЭУ Творческий узел: Система автоматического регулирования частоты вращения паровой турбины Технология ремонта вала поршневого насоса Экономическое обоснование выбора СЭУ Заключение Список использованной литературы Приложения 7. Перечень графического материала:поперечный разрез главного двигателя 6G60MС-С, схема топливной системы ГД и ДГ, схема системы сжатого воздуха, схема системы смазки ГД, схема системы охлаждения ГД и ДГ, схема регулятора UG25+, Схема работы регулятора UG25+, схема вала поршневого насоса. 8. Консультанты по разделам проекта: по автоматике Чемодаков А.Л. по технологии судоремонта Арестов О.В. по экономической части Фисенко А.И. Дата выдачи задания «_ __» 2020 г. Руководитель дипломного проектирования студент( ) Реферат Дипломный проект содержит пояснительную записку на 120 страницах, 28 рисунков, 15 таблиц, 22 источников и 8 чертежей. Судовая энергетическая установка, расчёт параметров главного двигателя и систем, ремонт вала поршневого насоса, расчёт электростанции, экономическое обоснование, автоматика. Цель дипломного проекта – приобретение практических навыков по разработке судовой энергетической установи отвечающей современным требованиям. Разработаны разделы: ходкость, расчет параметров ГД, расчет мощности судовой электростанции, системы, ремонт вала поршневого насоса, автоматика, экономическое обоснование выбора СЭУ. Использована техническая и учебная литература, нормативные материалы и рекомендации, действующие на морском флоте. В проекте приведены чертежи судового ДВС марки «MAN B&W» 6G60ME-C, вал в сборе, регулятор UG25+, работа регулятора UG25+, схемы систем ГД. Введение В настоящее время одной из важных особенностей развития международных отношений является укрепление и расширение экономических связей. Из года в год увеличивается международный торговый оборот, в связи, с чем значительно возрастает роль всех видов транспорта. Особое место занимает морской транспорт, на долю которого приходится примерно 80 % мировых международных перевозок. План развития морского транспорта нашей страны предусматривает обширную программу технического перевооружения существующих судов и строительство новых, способных обеспечить все виды морских перевозок. При строительстве современных судов предпочтение отдается дизельным судовым энергетическим установкам, как более экономичным по сравнению с другими видами судовых энергетических установок. Передовые технологии и материалы, новые конструкционные решения позволили увеличить срок эксплуатации до первого ремонта и между моточистками. Благодаря переводу флота на длительные сроки плавания без заводского ремонта, эксплуатационный период, в настоящее время, достиг в среднем 340 суток в год. На Дальнем Востоке одним из основных видов транспорта являются перевозка нефти. Нефтяные перевозки являются наиболее быстрым и эффективным способом доставки груза; поэтому нефтеналивные суда весьма востребованы. Цель данного дипломного проекта - разработать и скомплектовать судовую энергетическую установку танкера, отвечающей уровню требований для данного класса судна. За прототип взят танкер «SFL Sabina» типа «AFRAMAX» водоизмещением 115000 тонн. Расчеты произведены в соответствии с требованиями Международной конвенции о подготовке и дипломировании моряков и несении вахты: ПДНВ – 78/95. 1 Расчет ходкости судна и определение оптимальных элементов гребного винта 1.1 Выбор главных размеров и коэффициентов полноты корпуса проектируемого судна 1.1.1 Выбор корпуса судна Для выбора корпуса судна с дедвейтом 115000 тонн и скоростью хода 14 узлов подбираем прототип судно с близкими к заданным параметрам. Выбираем судно танкерного типа «SFL Sabine» с характеристиками, указанными в таблице Таблица 1.1 Характеристики судна

1.1.2 Численные значения физических постоянных При выполнении используются физические постоянные [1], Указанные в таблице 1.2 Таблица 1.2-Физические постоянные

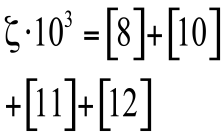

Расчет ходкости и определение оптимальных элементов гребного винта выполняется по методике, описанной в [1]. 1.1.3 Коэффициент общей полноты корпуса судна: 1.1.4 Смоченная поверхность корпуса судна: Ω=L·d·[1,97+1,37·(δ-0,274)· =250·14,3·[1,97+1,37·(0,67-0,274)· 1.1.5 Отношение L/B: 1.1.6 Отношение B/d: 1.1.7 Объемное водоизмещение 1.1.8 Относительная длина 1.1.9 Положение центра величины: где 1.2 Определение сопротивления движению и буксировочной мощности Расчетные формулы и числовые значения расчетных величин представ- лены в таблице 1.3. Таблица 1.3 - Расчет буксировочного сопротивления и буксировочной мощности

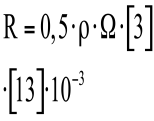

По результатам, полученным в двух последних строках таблицы, строятся графики R=f(Vs) и Nб=f(Vs). Данные графики представлены на рисунке 1.1  Рисунок 1.1 – График зависимости буксировочной мощности и буксировочного сопротивления от скорости судна 1.3 Определение потребной мощности энергетической установки судна и оптимальных элементов гребного винта, обеспечивающих судну заданную скорость хода. 1.3.1 Определение коэффициентов взаимодействия гребного винта с корпусом судна. Коэффициент попутного потока для крупнотоннажных судов Коэффициент засасывания для крупнотоннажных судов Количество винтов принимаем: 1.3.2 Выбор расчетной диаграммы. Для выбора конкретной диаграммы необходимо предварительно установить предельно допустимый диаметр Предельно допустимый диаметр винта по условиям возможности его размещения в кормовом подзоре: Количество лопастей Упор развиваемый одним винтом: P= где Zp – число винтов Расчетная скорость винта: Минимально допустимое значение дискового отношения  (1.10) (1.10)Где Z – число лопастей; Р – упор развиваемым одним винтом; Dпред. – предельно допустимый диаметр винта. Для учета механических потерь введем: КПД валопровода КПД передачи При заданной скорости судна задача проектирования гребного винта состоит в определении его элементов, оптимальной частоты вращения. Дальнейший расчет производится в табличной форме (табл.1.4) Таблиц 1.4 – Определение потребной мощности главного двигателя.

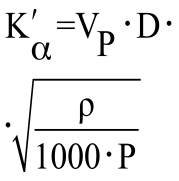

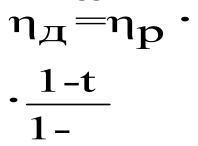

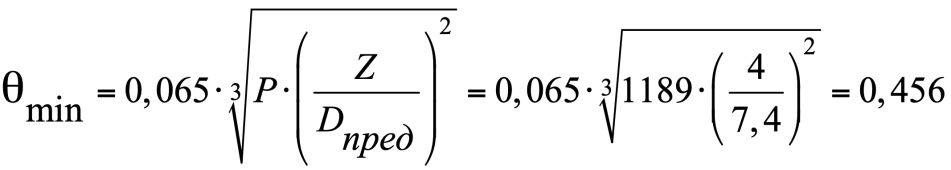

По данным полученных результатов строятся графики  Рисунок 1.2 – Зависимость к.п.д. винта, работающего за корпусом судна от диаметра винта  Рисунок 1.3 - Зависимость частоты вращения гребного винта от диаметра винта  Рисунок 1.4 – Зависимость потребной мощности от диаметра винта  Рисунок 1.5 – Зависимость потребной мощности двигателя от частоты вращения гребного винта В результате анализа полученных графиков принимаем следующие данные: диаметр гребного винта D= 7,4 м; частота вращения гребного винта nc=88,8 мин-1= 1,48 с-1; H/D=0,78; λp= 0,37; ηд= 0,65; θmin= 0,456; Для того чтобы выбранный винт обеспечивал судну заданную скорость хода, необходима потребная мощность главного двигателя Nпот = 11870 кВт при частоте вращения гребного винта n =88 мин-1 1.4 Проверка гребного винта на кавитацию. Определяем величину коэффициента запаса на кавитацию где Ке = 0,28 (Ке = f (Z; λp; H/D)) – кавитационная характеристика. Полученное значение f обеспечивает отсутствие кавитации, т.к. минимальное значение коэффициента f, обеспечивающее отсутствие кавитации, равно примерно 1,3.Так как f=1,68>1,3 значит расчет гребного винта можно считать законченным. В ходе расчета движения судна был принят к установке винт со следующими основными элементами:

В качестве главного двигателя выбран двигатель фирмы «MAN Diesel & Turbo» марки 6G60ME-C, имеющий эффективную мощность 13450 кВт и номинальную частоту вращения 87 об/мин. При таком двигательном комплексе судно может развивать скорость 14 узлов. 2 Обоснование выбора типа главного двигателя Выбор типа двигателя - важная задача при проектировании СЭУ, т.к. тип двигателя предопределяет ряд основных технико-экономических показателей установки в целом: вес, габариты, строительную стоимость и т.д. Выбор типа ГД зависит от назначения судна и требований, предъявляемых к СЭУ. К специфическим условиям эксплуатации главных судовых двигателей относятся: 1) изменение частоты вращения, режимов работы и нагрузки в широких пределах; 2) непрерывная и надежная работа длительное время при номинальной мощности и долевых нагрузках; 3) быстрые и частые пуски, остановки и реверсы при маневрировании. СЭУ должна отвечать следующим требованиям: 1) надежность действия при всех возможных условиях плавания; 2) способность обеспечить требуемые реверсивные и маневренные качества; 3) высокая экономичность, возможность применения дешевых сортов ГСМ; 4) способность обеспечить требуемую скорость судна при заданной дальности плавания; 5) простота конструкции и обслуживания; 6) минимальный штат обслуживания; 7) соответствие СЭУ условиям обитания на судне. В связи с этим рассмотрим основные типы современных СЭУ. 2.1 Дизельные установки (ДУ) В настоящее время СДУ применяются на судах всех типов, но наибольшее распространение получили ДУ с малооборотными двигателями (МОД). Ресурс двигателей этой группы 70000-80000 ч. Удельный вес МОД с надувом мощностью oт 5000 л.с. до 30000 л.с. Ge/Ne = 35-45 кг/л.с.; удельный расход топлива 0,163-0,178 г/(кВт.ч). Основными преимуществами ДУ но сравнению с вышеперечисленными- видами двигателей являются: 1) постоянная готовность установки к действию; 2) высокое к.п.д. ДУ; 3) высокая пожаро- и взрывобезопасность; 4) широкий диапазон мощности, частоты вращения, габаритов и массы двигателей; 5) хорошие условия обитания и обслуживания (низкий уровень температур в МКО и т.д.) К основным недостаткам ДУ относятся: 1) сложность конструкции; 2) высокая шумность (особенно у высокооборотных дизелей); 3) значительные габариты и масса у двигателей большой мощности. Повышение основных показателей рабочего цикла дизеля осуществляется за счет совершенствования газообмена, наддува, смесеобразования и сгорания. Снижение расхода топлива обеспечивается комплексным усовершенствованием рабочего цикла и более глубокой утилизации тепла выпускных газов. На основании выше перечисленного можно сделать вывод, что наиболее оптимальной энергетической установкой будет дизельная установка. Она удовлетворяет условиям эксплуатации главных судовых двигателей и требованиям предъявляемых к СЭУ. Так же ДУ имеет ряд преимуществ перед паротурбинными установками, газотурбинными и атомными энергетическими установками. Судовая дизельная установка в настоящее время является наиболее широко распространенным типом судовой энергетической установки. Объясняется это их высокой экономичностью, значительным моторесурсом и высокой надежностью. 2.2 Выбор главного двигателя За последнее время мировое судовое дизелестроение развивалось в следующих основных направлениях: повышение экономичности, надёжности, экологической чистоты (уменьшение содержания вредных примесей в выпускных газах); упрощение конструкции и усовершенствования процессов сгорания топлива; обеспечение возможности глубокой утилизации тепла охлаждающей воды и энергии выпускных газов, работы на низкосортных (тяжёлых) сортах топлива; снижение удельной металлоемкости, уровня вибрации и шума; создание систем защиты от повреждений при перегрузке, разрегулировании и ошибках при эксплуатации. Конструктивно-технологические особенности судовых дизелей последнего поколения: остов повышенной жесткости; высокая работоспособность подшипниковых узлов; оптимальное тепловое состояние камеры сгорания и умеренная тепломеханическая нагруженность деталей цилиндро - поршневой группы; повышенная надёжность и долговечность выпускных клапанов, оптимальный газообмен и наддув. Построечная стоимость СЭУ зависит от степени совершенства данной отрасли промышленности, доступности необходимых построечных материалов. Крупносерийное производство значительно снижает стоимость продукции, что делает построечную стоимость ДЭУ на 10-20 % ниже построечной стоимости, чем у других видов СЭУ. Таблица 2.1- Показатели долговечности МОД и СОД

Высокая экономичность, а также большая агрегатная мощность (до 80000 кВт), высокий моторесурс и надёжность ставят МОД на первое место при выборе пропульсивной установки морского судна. Низкие обороты дизелей этого класса гарантируют не только высокую надёжность и ресурс, но и одновременно существенно упрощают прямую передачу мощности к гребному винту и обеспечивают высокую эффективность его работы. Появление винтов с большим диаметром и оптимальной частотой вращения (50-100 мин-1) открыло новые возможности повышения пропульсивного коэффициента судовых движителей, обусловив создание длинноходовых моделей. Создание моделей этого типа обусловлено стремлением повысить мощность путём увеличения объема цилиндра, не увеличивая его диаметру, что привело к росту отношения величины хода к диаметру цилиндра (S/D). Это также обеспечивает лучшие условия для развития факелов топлива и создает лучшие условия для смесеобразования в камере сгорания за счёт увеличения её высоты. Снижение мощности при уменьшении оборотов компенсируется увеличением объема цилиндра за счёт роста S/D и дальнейшей форсировкой рабочего процесса по наддуву. Среднее эффективное давление увеличилось до 1,9-2,1 МПа. Снижение частоты вращения пропульсивного комплекса при установке длинноходовых моделей не только повышает к.п.д. гребного винта, но и способствует снижению расхода топлива самого двигателя. Наиболее существенно влияние длинноходности на экономичность в диапазоне отношения хода к диаметру, равно трем. У современных дизелей эффективный к.п.д. достигает ηλ = 41-50 %. Существенную роль в улучшении воздухоснабжения судовых дизелей играет применение изобарных систем наддува с более эффективными турбокомпрессорами. Воздухоснабжение, как правило, осуществляется основными ГТН и аварийным нагнетателем. Эффективность турбокомпрессора была достигнута за счёт: увеличения площади сечения выпускного патрубка турбины; установки диффузора на выходе из колеса турбины; оптимизации формы входа в сопловой аппарат; увеличения габаритов фильтра воздуха компрессора; использование лопаток рабочего колеса компрессора, загнутых против вращения. Энергетическую эффективность СЭУ обычно судят применительно к номинальному режиму ее работы. При эксплуатации на режимах отличных от номинального эффективность СЭУ снижается. Но лишь в установках с ДВС при изменении нагрузки от 20 до 100 % эффективный к.п.д. снижается незначительно. Постоянное, практически, значение к.п.д.в широком диапазоне нагрузок – достоинство ДЭУ. В ходе развития МОД растут усилия на крейцкопфные подшипники. Для конструктивного их усиления применяют тонкостенные многослойные вкладыши (сталь–аллюминиево-оловянистый или сталь–свинцовисто-оловянистый сплав), имеющие повышенную усталостную прочность. Частицы загрязнений поглощаются наружным свинцовисто-оловянистым слоем. Лазерная обработка рабочих поверхностей втулок МОД повысила их к абразивному износу на 60 %. Расходы на дополнительную обработку втулок компенсируются снижением затрат на смазочное масло. В новейших моделях внедрена система электронного управления топливоподающей и газовыпускной систем без традиционного общего распределительного кулачкового вала, существенно повысившая эксплуатационные качества двигателей и упростившая их конструкцию и эксплуатацию. Это расценивается как этап на пути к созданию нового поколения “интеллектуальных” двигателей будущего, способных следить за собственным состоянием и изменять рабочие параметры с целью оптимизации эксплуатационной характеристики для любого заданного режима. Маневренные качества СЭУ определяются продолжительностью ее подготовки к пуску, временем развития полной мощности после пуска, продолжительностью реверса, числом реверсов в единицу времени. Пуск ДВС на легких сортах осуществляется без предварительного прогрева. Время выхода на полную мощность у ДЭУ составляет 1-2 часа. Время реверса ДЭУ с ВРШ 20-30 секунд и 30-60 секунд для ДЭУ с ВФШ. В связи с постоянным ростом цен на топливо важное значение имеет использование более дешевых сортов топлива. Доля затрат на топливо составляет около 65 % от эксплуатационных затрат. Уже эксплуатируются ДЭУ использующие супер-высоковязкие (до 700 сСт при 50 °С) и высокосернистые топлива. Экономичность ДЭУ значительно можно повысить за счет комплексной утилизации тепла выпускных газов и охлаждающей воды. Кроме того, экономичность цикла ДЭУ постоянно повышается, хотя в настоящее время отсутствие цилиндровых масел, соответствующих возросшим температурам рабочего процесса сдерживает дальнейший рост экономичности. Дополнительно ДЭУ обладает следующими достоинствами: постоянная готовность к действию; широкий диапазон мощности, частоты вращения, габаритов и массы; хорошие условия обитаемости и обслуживания. По экономичности первое место занимают дизельные установки, у которых удельный расход не превышает 157-210 г/(кВтч). Однако дизельные установки тяжелы (100-120 кг/кВт) и громоздки (длина МКО, в которых их размещают, должна составлять 14 – 16 % от общей длины судна). Фирма «MAN Diesel & Turbo» первоочередными задачами совершенствования МОД, стоящими сегодня перед конструкторами, считает: надёжность и легкость обслуживания; снижение производственных затрат; снижение удельного расхода топлива и повышение эффективности силовой установки в широком диапазоне нагрузок; повышение толерантности двигателя к качеству топлива; упрощение и облегчение монтажа двигателя на судне; уменьшение доли вредных составляющих в выхлопных газах; разработку интегрированных электронных систем управления и оптимизации режимов двигателей. Итак, исходя из вышеперечисленного анализа технико-экономических и эксплуатационных показателей ДЭУ, принимаем в качестве главной силовой установки для данного судна дизельную энергетическую установку с кормовым расположением МКО. Кормовое расположение МКО дает возможность увеличить объем трюма и ускорить проведение грузовых операций, а также уменьшить длину валопровода, повысив тем самым его к.п.д. Достоинства: возможность прямой передачи мощности на винт, самый низкий удельный расход топлива, высокие показатели долговечности, лучшие условия обитаемости и обслуживания. На проектируемое судно, руководствуясь расчетом ходкости и гребного винта, принято устанавливаю в качестве главного двигателя МОД марки 6G60MЕ-C фирмы «MAN Diesel & Turbo» – двухтактный малооборотный дизель, рядный, вертикальный, крейцкопфный, с газотурбинным наддувом, с прямоточно-клапанной схемой продувки и промежуточным охлаждением надувочного воздуха, нереверсивный, электронное управление, мощность двигателя 13450 кВт, удельный расход топлива 0,158 г/(кВт.ч), диаметр цилиндра 600 мм, ход поршня 2790 мм, сторона вращения по часовой стрелке. Главная особенность и отличие этого судового двигателя внутреннего сгорания, является замена механического привода, который осуществлялся с помощью распределительного вала, на электронно-гидравлический механизм управления работы двигателя. С этой заменой произошли некоторые изменения, и добавилось следующее [1]: - Hydraulic Cylinder Unit (HCU); HCU состоит из облегченной консоли на которой закреплен распределительный блок. На этом блоке вмонтирован ТНВД, привод выпускного клапана и FIVE пропорциональный клапан для электронного контроля. Также на распределительном блоке установлены аккумуляторы для надежности, в случаи превышения давления гидравлики в системе. Электронный контроль (управление) топливной системы обеспечивает двигателю очень гибкую систему регулировки топливоподачи. Задача электронного контроля системы привода выпускных клапанов заключается в том, чтобы обеспечить широкий диапазон открытий и закрытий выхлопных клапанов в процессе работы двигателя. Hydraulic Power Supply Unit (HPS); HPS Unit обеспечивает подачу гидравлического масла в HCU. HPS Unit может быть установлена, как на самом двигателе, так и отдельно от него. HPS Unit состоит из следующих основных составляющих: - автоматический главный фильтр и один вспомогательный, который работает в параллели; - два гидравлических электроприводных насоса; - три гидравлических насоса приводимых самим главным двигателем; - аккумуляторный блок. При запуске двигателя один из двух гидравлических электроприводных насосов запускается и поднимает давление до 17,5 МПа. Три гидравлических насоса приводимых самим главным двигателем включаются в работу автоматически, как только они смогут обеспечить нужное давление гидравлики в системе. Engine Control System (ECU); У двигателей типа МЕ Engine Control System состоит из следующих основных компонентов: - Engine Control Unit’s (ECU); - Engine Interface and Control Unit’s (EICU); - Cylinder Control Unit’s (CCU); - Main operating Panel (MOP) and Back-up MOP in ECR; - Auxiliary equipment Control Unit’s (ACU); - Tacho system; - Varioussensors. Также ME engines характеризуются следующими особенностями: - электронный контроль вспомогательных воздуходувок; - электронный контроль пусковых клапанов; - электронное индицирование цилиндров и вывод данных на компьютер, а также их распечатка с помощью PMI OFF LINE SYSTEM (PMI); - местные панели управления (расположены по каютам механиков). Применение электронного управления, благодаря его гибкости, обеспечивает эксплуатационнику ряд преимуществ по сравнению с традиционным механическим управлением. Основные: а) снижение расхода топлива; б) улучшение маневренности двигателя; в) возможность снижения эмиссии окислов азота. В электронной системе управления предусмотрена возможность выбора двух видов режимов работы двигателя: режим оптимального расхода топлива и режим минимальной эмиссии NOx. Снижение выбросов NOx достигается за счет осуществления двухфазного впрыска топлива, снижения максимального давления и температуры рабочего цикла. Естественно, это приводит к увеличению удельного расхода топлива, но режим низкой эмиссии NOx используется только в ограниченных акваториях плавания. В сравнении двигателей МС-С с традиционным механическим приводом органов распределения и двигателя ME-C с электронным управлением, сопоставление результатов этих испытаний показывает, что все количественные показатели функционирования обоих двигателей практически идентичны в пределах погрешностей измерений. Единственное заметное отличие, которое обращает на себя внимание, это существенное уменьшение минимальной частоты вращения двигателя новой модификации (12 – 17 % от nном.) по сравнению с традиционным (25 % от nном.). Фирма «MAN Diesel & Turbo» обращает внимание на то, что около 85 % от всех новых заказов составляют двухтактные дизельные двигатели с электронным управлением ME типа / ME-C / ME-B. Эта тенденция охватывает все размеры двигателя, однако наиболее существенна для двигателей большого диаметра (80, 90, 98), где почти 100 % всех заказов составляют двигатели ME типа. Таблица 2.2 - Основные технические характеристики двигателя 6G60MЕ-С

Продолжение таблицы 2.2

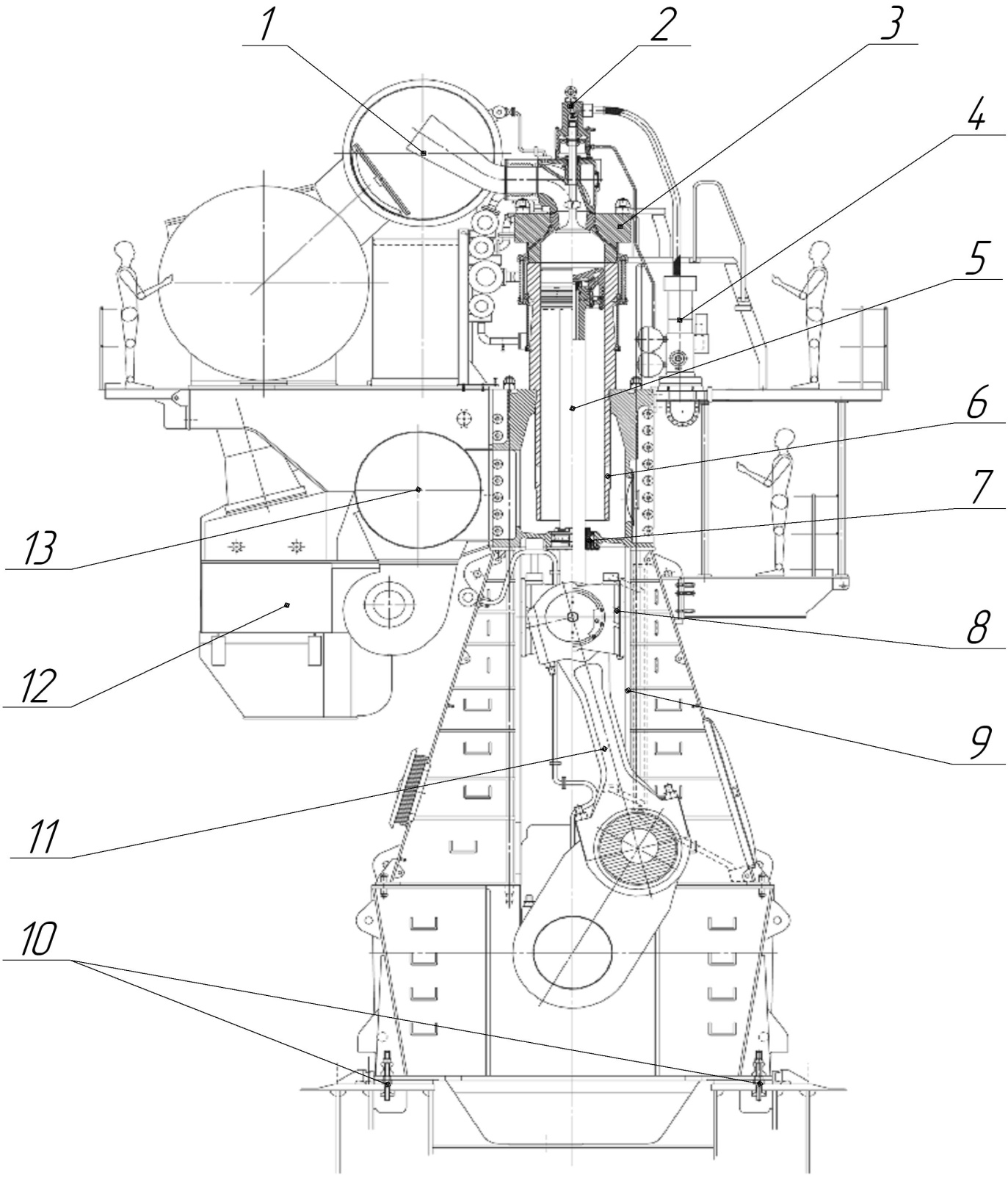

Вывод: На судне, взятом за прототип установлен МОД фирмы «MAN Diesel & Turbo» марки 6G60ME-C, проектируемый дизель марки 6G60ME-C является наиболее подходящим к рассматриваемой энергетической установке и способен обеспечить заданную мощность с наибольшей эффективностью. На рисунке 2.1 представлена конструкция двигателей серии 6G60ME-C.  1-выхлопной коллектор; 2-выхлопной клапан; 3-крышка цилиндра; 4-гидравлический механизм; 5-шток поршня; 6-продувочные окна; 7-сальниковое уплотнение штока поршня; 8-ползун крейцкопфа; 9-направляющие параллели крейцкопфа; 10-соединительные болты; 11-шатун; 12-охладитель надувочного воздуха; 13-вспомогательные вентиляторы продувочного воздуха; 14-трубки подвода охлаждающей воды к втулке цилиндра Рисунок 2.1 - Поперечный разрез двигателя серии G60ME-C Высокая экономичность современных длинноходовых дизелей достигается за счет внедрения ряда прогрессивных мероприятий: - увеличения отношения хода поршня к диаметру цилиндра (для супердлинноходовых моделей этот показатель достиг 3,8-4,2); - введение изобарного наддува; - повышение к.п.д. турбокомпрессоров до 72 %; - повышение коэффициента избытка воздуха до 3, степени сжатия до 13-15 и, соответственно, максимального давления сжатия РС;  Рисунок 2.2 – Зависимость индикаторного к.п.д. от коэффициента избытка воздуха повышение максимального давления сгорания РZ до 17,7 МПа; интенсификация смесеобразования для сокращения задержки самовоспламенения и периода сгорания топлива; уменьшения доли потери теплоты с охлаждающей жидкостью; повышения максимального давления впрыскивания топлива до 150 МПа и оптимизация фаз топливоподачи с уменьшением продолжительности впрыскивания; повышение механического к.п.д. двигателя до 94 % | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||