курсач. готовый диплом 2. Федеральное государственное бюджетное образовательное учреждение высшего образования морской государственный университет

Скачать 3.93 Mb. Скачать 3.93 Mb.

|

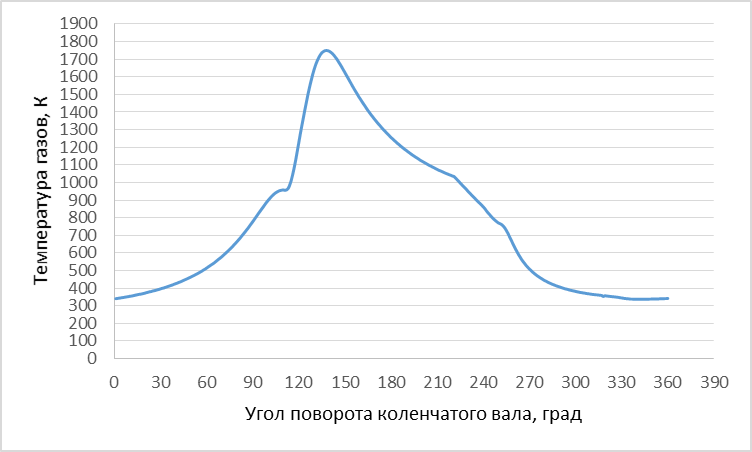

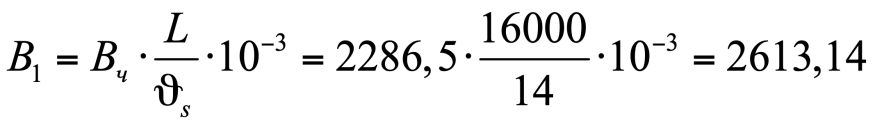

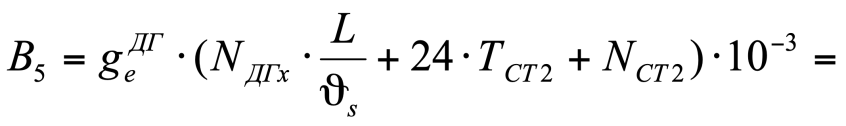

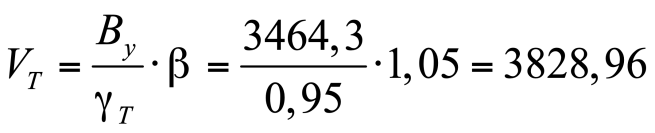

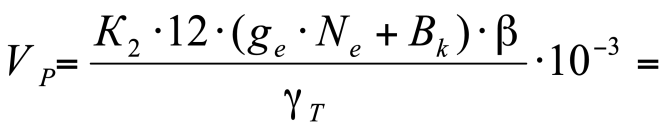

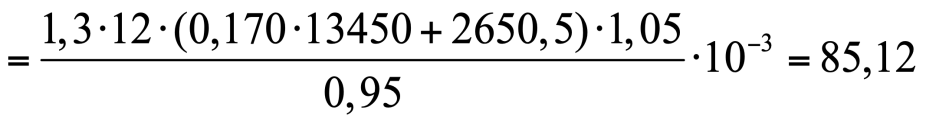

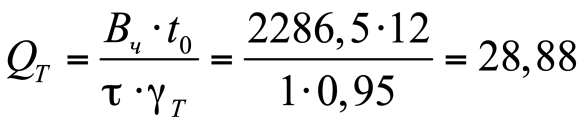

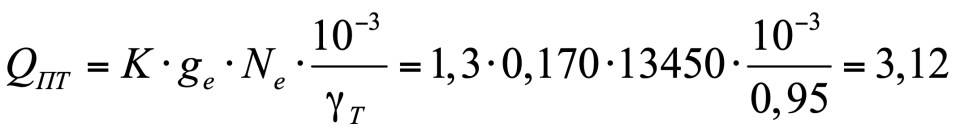

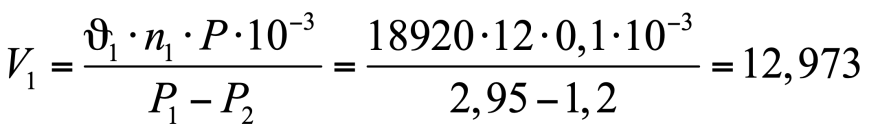

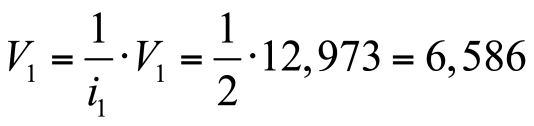

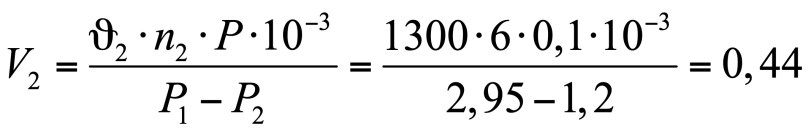

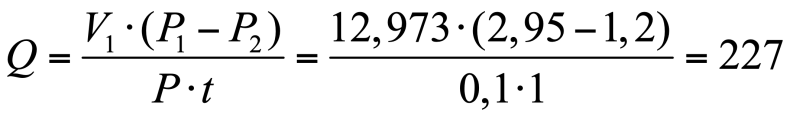

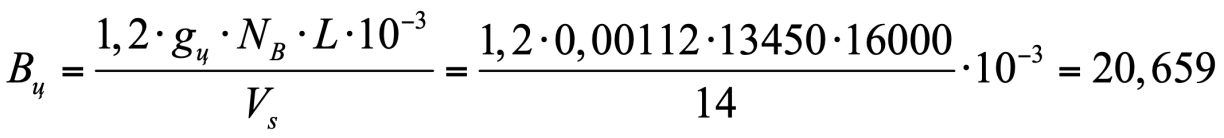

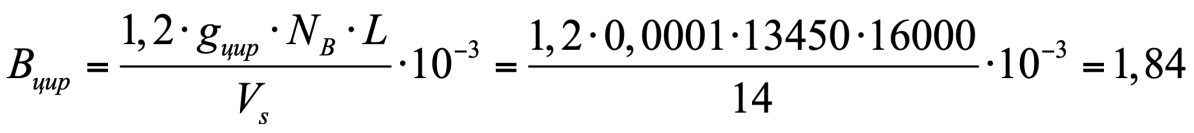

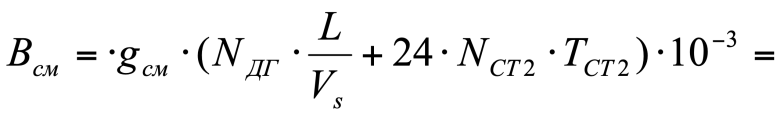

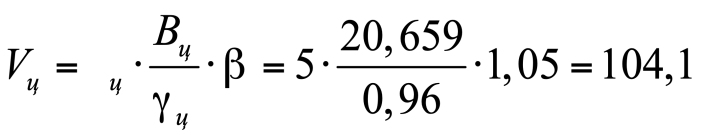

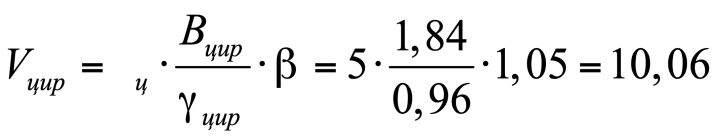

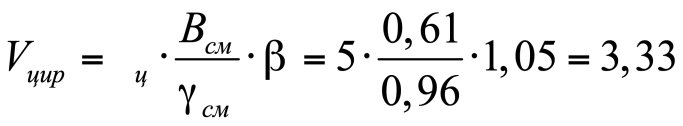

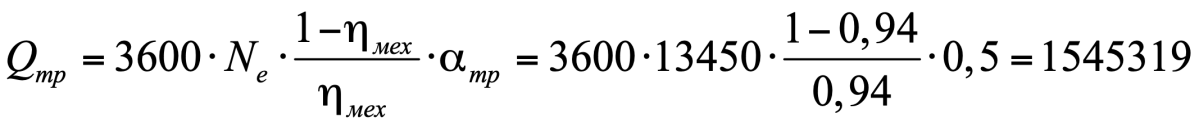

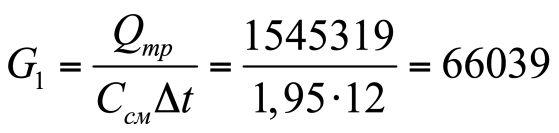

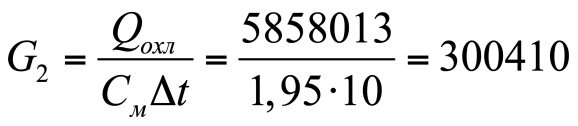

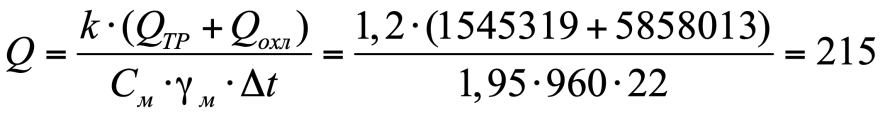

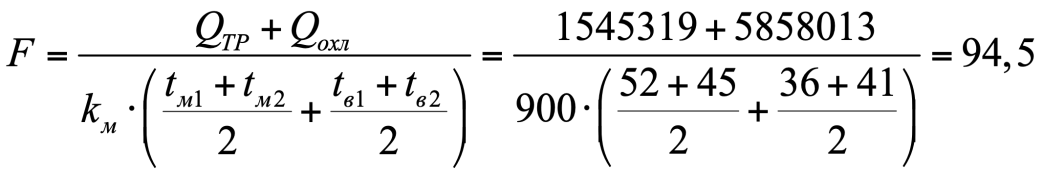

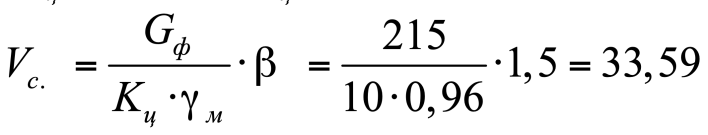

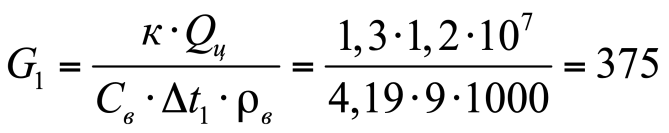

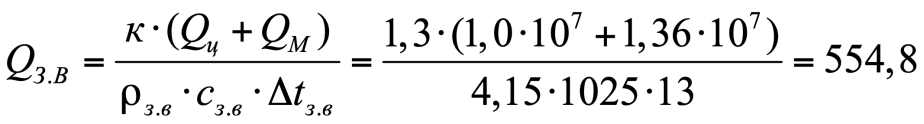

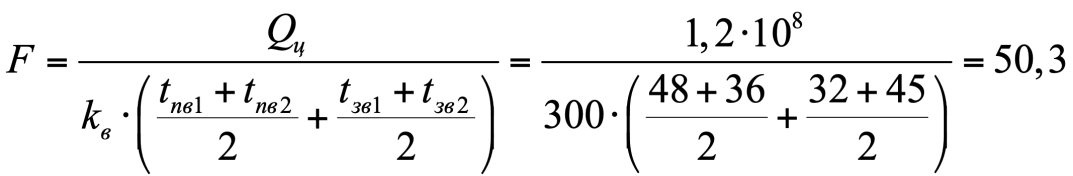

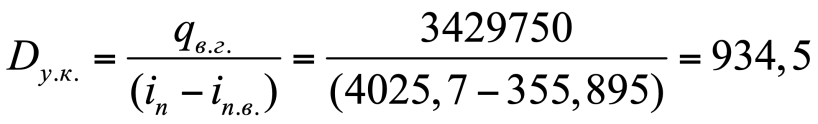

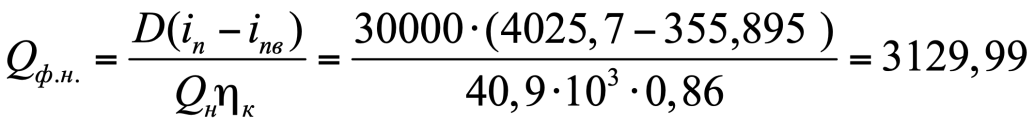

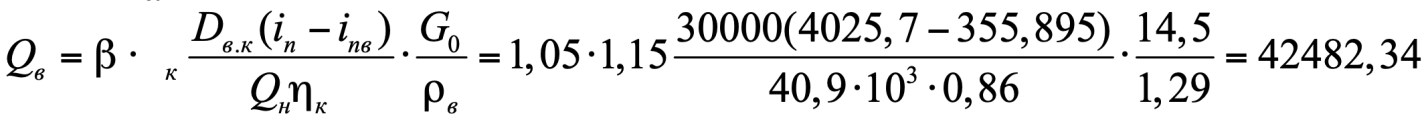

Рисунок 3.1 – Развернутая индикаторная диаграмма  Рисунок 3.2 − Температура газов в цилиндре 4 Расчет и комплектация основных систем СЭУ 4.1 Топливная система Топливная система СЭУ предназначена для обеспечения топливом главного и вспомогательных двигателей, а также котла. В последнее время для судовых малооборотных дизелей стали применять тяжёлые сорта топлива. Это вызвано тем что, в общей сумме эксплуатационных расходов затраты на топливо составляют 25-30 %. Поэтому использование тяжёлых сортов топлива является эффективным путём снижения затрат на техническую эксплуатацию СЭУ и судна в целом. Тяжёлые сорта топлива в 2-2,5 раза дешевле дистиллятных. На проектируемом судне топливная система включает в себя систему тяжёлого топлива. Основные задачи, которые решает топливная система следующие: приём, перекачка и хранение запасов топлива; сепарация топлива; подача топлива к главному и вспомогательным двигателям; охлаждение форсунок; Основной запас топлива на судне хранится в отсеках междудонного пространства. В танках тяжёлого топлива установлены змеевики для подогрева. Объём расходных цистерн должен обеспечивать работу главного двигателя на тяжёлом топливе не менее 12 часов. Из танков двойного дна топливо перекачивается насосами в отстойные цистерны, а оттуда через сепараторы подаётся в расходные цистерны. Из расходных цистерн топливо топливоподкачивающим насосом подаётся в подогреватели топлива и далее через фильтры грубой и тонкой очистки к ТНВД. От каждого ТНВД отходит трубопровод возврата топлива в главный трубопровод. Для обеспечения постоянного давления перед ТНВД на всех нагрузочных режимах, на трубопроводах возврата установлены редукционные клапаны. Поддержание заданной вязкости тяжёлого топлива (2-2,50 ВУ) происходит с помощью вискозиметра, работающего автоматически. Дистиллятное топливо практически не используется на проектируемом судне поэтому для него предусмотрена небольшая цистерна запаса. 4.1.1 Расчет запасов топлива Часовой расход топлива на главный двигатель где Nв = 13450 кВт – эффективная мощность главного двигателя. Расход топлива на рейс  т, (4.2) т, (4.2)где L = 16000 миль – дальность плавания судна; ϑs = 14 узлов – эксплуатационная скорость хода судна. Количество тяжелого топлива, необходимого для работы вспомогательного котла где Bk = 2650 кг/ч – часовой расход топлива на вспомогательный котел; TCT1 = 1 суток – время стоянки судна с грузовыми операциями; TCT2 = 3суток – время стоянки судна без грузовых операций. Количество тяжелого топлива, необходимого для работы вспомогательных дизель-генераторов  = где NДГх = 650 кВт – мощность вспомогательных дизель-генераторов на ходу судна; NCT2 = 350 кВт – мощность вспомогательных дизель-генераторов на стоянке без грузовых операций. Запас тяжелого топлива на силовую установку где k1 = 1,15 - коэффициент морского запаса. Объем цистерн основного запаса тяжелого топлива  м³, (4.6) м³, (4.6)где β = 1,05 - коэффициент загромождения цистерн набором корпуса; γт = 0,95 т/м3 - плотность тяжелого топлива. Объем цистерн основного запаса дизельного топлива VД = 80 м3- принято из мануалов судна. Объем расходной цистерны тяжелого топлива главного двигателя и вспомогательного котла   м3, (4.7) м3, (4.7)где K2 - коэффициент запаса. Объем расходной цистерны для вспомогательных дизель-генераторов  (4.8) (4.8)где K3 - коэффициент запаса. 4.1.2 Расчет механизмов и устройств топливной системы Производительность топливоперекачивающего насоса  м3/ч, (4.9) м3/ч, (4.9)где t0 = 12 ч – время между запусками насоса; τ = 1 ч – длительность работы насоса за время t0. Согласно прототипа судна принят к установке горизонтальный шестерёнчатый насос легкого топлива марки IMO AB с подачей Q = 6,5 м3/ч, напором H = 0,30 МПа, с электродвигателем мощностью Р = 2,2 кВт и частотой вращения n = 1160 мин-1. А также вертикальный шестерёнчатый насос тяжёлого топлива марки IMO AB с подачей Q = 26,3 м3/ч, напором H = 0,30 МПа, с электродвигателем мощностью Р = 6,5 кВт и частотой вращения n = 1160 мин-1 [1]. Производительность подкачивающего топливного насоса  м3/ч, (4.10) м3/ч, (4.10)где K = 1,3 - коэффициент запаса производительности насоса. Принято к установке два горизонтальных шестерёнчатых насоса марки IMO AB с подачей Q = 3,6 м3/ч, напором H = 0,4МПа, с электродвигателем мощностью Р = 2,7 кВт и частотой вращения n = 1140 мин-1[1]. Для сепарации тяжёлого топлива установлено два сепаратора типа S946 фирмы “Alfa Laval”, с подачей Q = 3,7 м3/ч[1]. 4.2 Система сжатого воздуха Назначение системы — получение, хранение и подача сжатого воздуха на пуски реверсы главного двигателя, на пуски вспомогательных дизель-генераторов, в системы автоматики, пневмоцистерны, на продувание кингстонов, на пневмоинструмент. На морских транспортных судах применяются обычно системы сжатого воздуха низкого давления (Р ≤ 1,0 МПа) и среднего (Р = 2,5-3,0 МПа). В соответствии с правилами Российского морского регистра судоходства сжатый воздух для пуска главных двигателей должен хранится не менее чем в двух баллонах. Система пускового воздуха должна обеспечивать одновременный пуск и реверсирование двигателя и запас сжатого воздуха должен быть достаточным на 12 пусков попеременно на передний и задний ход. Запас сжатого воздуха для ВДГ должен быть достаточным для 6 пусков. В соответствии с Правилами Регистра каждый баллон должен заполнятся не менее чем от двух компрессоров равной производительности. Производительность каждого главного компрессора должна быть достаточной для заполнения в течение одного часа баллонов главных двигателей от давления 0,5 МПа до давления, при котором обеспечивается выполнение регламентированного Регистром количества последовательных пусков и реверсов. Расчёт системы пускового воздуха выполняем в соответствии с требованиями ГОСТа: “Система сжатого воздуха среднего и низкого давления. Нормы и правила проектирования”. 4.2.1 Расчет механизмов и устройств системы сжатого воздуха Объем свободного воздуха, расходуемогона один пуск главного двигателя где q1 = 0,004 м3/кВт – расход воздуха на литр объема рабочих цилиндров двигателя; D = 0,6 м – диаметр цилиндра двигателя; S = 2,79 м – ход поршня двигателя; z = 6 - число цилиндров двигателя. Объем свободного воздуха, расходуемого на пуск дизель-генератора где q2 = 0,002 м3/кВт – расход свободного воздуха на пуск дизель-генератора. Емкость баллонов главного двигателя  м3, (4.13) м3, (4.13)где n = 12 – число пусков главного двигателя; Р = 0,1 МПа – атмосферное давление; Р1 = 1,2 МПа – максимальное давление сжатия воздуха в баллоне; Р2 = 2,95 МПа – минимальное давление воздуха, при котором возможен пуск двигателя. Вместимость каждого главного баллона  м3, (4.14) м3, (4.14)где i = 2 – количество главных баллонов. Вместимость баллонов вспомогательных дизель-генераторов  м3, (4.15) м3, (4.15) где n2 = 6 - количество пусков дизель-генератора. Производительность каждого главного компрессора  м3/ч, (4.16) м3/ч, (4.16)где t = 1 ч – время заполнения баллона. Р = 2,95 МПа – максимальное рабочее давление для пуска; Рmin = 1,2 МПа –минимальное рабочее давление воздуха. Принимаем к установке два компрессора Jonghap Tanabe Pneumatic Machinery Co Ltd типа H-63 с характеристиками: Q = 256 м3/ч, Р = 2,95 МПа и мощностью электродвигателя P = 47 кВт [1]. Система обеспечивает: подачу сжатого воздуха от компрессоров к пусковым баллонам, подачу воздуха от баллонов на пуск ГД и ВДГ. Обеспечивается автоматическая разгрузка и продувка компрессоров и водомаслоохладителя при пуске, остановке и в период длительной работы. 4.3 Система смазочного масла Назначение системы – смазка трущихся частей механизмов и редукторов с целью предотвращения их износа, уменьшения потерь мощности на трение и отвода теплоты от трущихся поверхностей. В некоторых типах двигателей система служит одновременно для охлаждения поршней. Для смазки трущихся частей механизмов, входящих в состав ССУ, применяются минеральные масла, получаемые в результате перегонки и последующей химической обработки нефти и консистентные смеси (смазки) [7]. В систему входят: система циркуляционной смазки ГД; автономная система смазки турбонагнетателя; система смазки вспомогательных ДГ; система перекачки и подготовки масла; система лубрикаторной смазки цилиндров. По Правилам Российского морского регистра судоходства масляная система должна включать в себя регулятор температуры, магнитный фильтр, иметь сигнализацию по давлению и температуре масла. 4.3.1 Расчёт запасов смазочного масла Расход масел на работу главного двигателя Цилиндрового  т, (4.17) т, (4.17)где gц = 1,1210-3 кг/(кВтч) – удельный расход цилиндрового масла на главный двигатель; Циркуляционного  т, (4.18) т, (4.18)где gцир = 0,110-3 кг/(кВтч) – удельный расход циркуляционного масла на главный двигатель. Расход масла на работу ВДГ  где gсм = 0,810-3 кг/(кВтч) – удельный расход масла на ВДГ. Объём цистерн основного запаса масла Цилиндрового  м3, (4.20) м3, (4.20)где kц = 5 – коэффициент запаса; β = 1,05 – коэффициент загромождения цистерн набором корпуса; γт = 0,96 т/м3 – плотность цилиндрового смазочного масла. Циркуляционного  м3, (4.21) м3, (4.21)где γт = 0,96 т/м3 – плотность цилиндрового смазочного масла. Смазочного масла на ВДГ  м3, (4.22) м3, (4.22)где γт = 0,96 т/м3 – плотность смазочного масла для ВДГ. 4.3.2 Расчет механизмов и устройств системы смазочного масла Количество тепла, отводимое с маслом от трущихся частей  кДж/ч, кДж/ч,(4.23) где ηмех = 0,94 - механический к.п.д. установки; αтр = 0,5 - доля тепла трения, воспринимаемого маслом. Количество тепла, отводимого маслом от головок поршней двигателя где αохл = 0,06 - доля тепла, отводимого с маслом от поршней; Qн = 42500 кДж/кг – теплота сгорания топлива. Часовой расход масла в системе смазки  кг/ч, (4.25) кг/ч, (4.25)где Ссм = 1,95 ∆t1 = 12 °С – допускаемое повышение температуры масла в циркуляционной системе смазки. Часовой расход масла в системе охлаждения  кг/ч, (4.26) кг/ч, (4.26)где ∆t2 = 10 °С – допускаемое повышение температуры масла в поршнях. Пропускная способность фильтра тонкой очистки, включаемого параллельно Производительность циркуляционного масляного насоса  м3/ч, (4.28) м3/ч, (4.28)где k = 1,2 коэффициент запаса подачи насоса; См = 1,95 кВт/(кг.К) – теплоёмкость масла; γм = 0,96 т/м3 – плотность циркуляционного смазочного масла; ∆t1 = 12 °С – допускаемое повышение температуры масла в циркуляционной системе смазки; ∆t2 = 10 °С – допускаемое повышение температуры масла в поршнях. Принят к установке масляный погружной насос марки SDF-2V250 B с подачей Q = 300 м3/ч, напором H = 0,43 МПа, с электродвигателем мощностью Р = 80 кВт и частотой вращения n = 1775 мин-1 [1]. Поверхность охлаждения маслоохладителя  м2, (4.29) м2, (4.29)где kм = 900 кДж/(м2чград)- коэффициент теплопередачи от масла к воде; tм1 = 52 °С, tм2 = 45 °С – температура масла до и после охладителя; tв1 = 36 °С, tв2 = 41°С – температура пресной воды до и после охладителя. Принят к установке один маслоохладитель фирмы Korea PHE Corporation типа J092 MGS7/6 с поверхностью охлаждения 105 м2. Вместимость сточно-циркуляционной цистерн  м3, (4.30) м3, (4.30)где kц = 10 – кратность циркуляции масла в системе; βц = 1,5 – коэффициент, учитывающий заполнение цистерны корпусными деталями. Для сепарации масла установлено два сепаратора типа S946 фирмы “ Alfa Laval ”, с подачей 2,3 м3/ч [1]. 4.3.4. Масляные фильтры. Исходя из производительности масляного насоса принимаем к установке автоматический фильтр СМ масла BOLL & KIRCH Filterbau GmbH. Пропускная способность – 330 м3/ч, тонкость очистки – 50 мкм [1]. 4.4 Система охлаждения Назначение системы охлаждения – отвод тепла и обеспечение нормальной работы главных и вспомогательных двигателей, турбокомпрессоров, подшипников и дейдвудных устройств валопроводов, компрессоров сжатого воздуха. В качестве охлаждающих сред используется пресная и забортная вода. Это позволяет выполнять умеренными объемы охлаждающих полостей и охладителей, создавая определенные предпосылки для лучшего расположения оборудования в МО теплоходов. Вместе с тем вода обладает существенными недостатками: она вызывает коррозию ряда металлов, а механические примеси и растворенные в воде соли, выпадая в виде осадков и накипи на охлаждаемые поверхности, загрязняют их и ухудшают условия теплоотвода. Это является причиной ограничения использования для охлаждения забортной водой и необходимости предварительной и эксплуатационной обработки пресной воды (добавления антикоррозионных и антинакипных присадок, фильтрация). 4.4.1 Расчет механизмов и устройств системы охлаждения Количество тепла, отводимое с охлаждающей пресной водой от цилиндров главного двигателя где qц = 0,12 - доля тепла, отводимого охлаждающей пресной водой от цилиндров главного двигателя. Производительность охлаждающего насоса пресной воды  м3/ч, (4.32) м3/ч, (4.32)где Св = 4,19 кДж/(кг·град) – теплоёмкость воды; Δt1 = 9 °С – перепад температуры охлаждающей пресной воды на выходе и входе в двигатель; ρв= 1000 кг/м3 – плотность пресной воды; k = 1,3 – коэффициент запаса подачи, учитывающий износ насоса. Принято к установке два вертикальных центробежных насоса пресной воды производства фирмы Shin Shin Industries Co Ltd типа C125-V1D1 с подачей Q = 800 м3/ч, напором H = 0,3 МПа каждый, с электродвигателями мощностью Р = 75 кВт и частотой вращения n = 1760 мин-1 [1]. Количество тепла отводимого пресной водой в холодильнике масла где = 0,14 – доля тепла отводимого маслом. Подачаохлаждающего насоса забортной воды должна обеспечивать отвод тепла от контуров охлаждения всех объектов СЭУ  м3/ч, (4.35) м3/ч, (4.35)где к = 1,3 – коэффициент запаса производительности, з.в = 1025 кг/м3 – плотность забортной воды, сз.в = 4,15 кДж/(кг град) – теплоемкость забортной воды, tз.в = 13 С – разность температур забортной воды на входе и выходе из холодильника. Принято к установке три вертикальных центробежных насоса забортной воды производства фирмы Shin Shin Machinery Co Ltd типа DB300V1D1 с подачей Q = 870 м3/ч, напором H = 0,3 МПа, с электродвигателем Р = 70 кВт и частотой вращения n = 1760 мин-1 [1]. Поверхность охлаждения охладителя пресной воды  м2, (4.36) м2, (4.36)где kв = 3000 кДж/(м2чград) - коэффициент теплопередачи в охладителе от высокотемпературного контура к низкотемпературному; tпв1 = 48 °С, tпв2 = 36 °С – температура пресной воды на входе в охладитель и выходе из него; tзв1 = 32 °С, tзв2 = 45 °С – температура забортной воды на входе в охладитель и выходе из него. Принято к установке два охладителя пресной воды производства фирмы Korea PHE Corporation типа B110 поверхностью охлаждения 70 м2 каждый [1]. Объём расширительной цистерны V = VpΔNe10-3 = 0,310-3 13450= 4,035 м3, (4.37) где Vp = 0,0003 м3/кВт – удельная вместимость; ΔNe = Neгд+ 3Neвдг=13450+3650 =15400 кВт - максимальная мощность двигателей, обслуживаемых системой охлаждения пресной водой. Система охлаждения оборудована системами, обеспечивающими защиту двигателей при падении давления воды; смотровыми окнами; терморегуляторами; манометрами; измерителями уровня; устройствами автоматически поддерживающими заданную температуру охлаждающей воды. 4.5 Комплектация судовой котельной установки Назначение котельной установки состоит в отоплении судовых помещений, обогреве топлива, и обеспечении хоз. нужд. Котельная установка включает в себя вспомогательные и утилизационные котлы. Возможная паропроизводительность утилизационного котла определяется по следующей расчетной схеме. 4.5.1 Выбор котельной установки 4.5.1 Количество тепла выпускных газов главного двигателя, используемых в котле [1] qв.г. = gе Рe (iг - iг) = 0,170 · 13450 · (8500 – 7000) = 3429,75 кДж/кг, (4.38) где gе = 0,170 кг/(кВтч); Рe = 13450 кВт - мощность ГД; iг = 8500 кДж/кг – энтальпия продуктов сгорания 1 кг топлива до котла; iг = 7000 кДж/кг – энтальпия продуктов сгорания 1 кг топлива после котла. Энтальпию продуктов сгорания можно определить по графикам в зависимости от температуры выпускных газов. Температура выпускных газов перед котлом составляет iг = (250 350) 0С. Температура газов за котлом tг должна превышать температуру насыщенного газа, получаемого в котле, на (50 60) 0С, но не должна быть ниже 180 0С. Температура насыщенного пара зависит от давления пара в котле и определяется по таблицам или по i – S - диаграмме водяного пара. 4.5.2 Паропроизводительность утилизационного котла  кг/ч, (4.39) кг/ч, (4.39)где iп = 4025,7 кДж/кг – энтальпия пара при котельных параметрах; iп.в = 355,89 кДж/кг – энтальпия питательной воды. Энтальпия iп определяется по диаграмме i – S или по таблицам водяного пара. 4.5.3 Энтальпия питательной воды – по температуре питательной воды iп.в = 4,187 tпв = 4,187· 85 = 355,895 кДж/кг , (4.40) где tпв = 85 0С – температура питательной воды, поступающей в котел. Принят к установке водотрубный утилизационный котёл с принудительной циркуляцией фирмы AALBORG типа XW с паропроизводительностью Dп = 1 т/ч рабочее давление P = 0,7 МПа, площадь поверхности нагрева FH = 3365 т/ч [1]. 4.5.4 Суммарная потребная паропроизводительность вспомогательного котла определяется по следующей формуле Dв.к. = 3,3∙103 D0,56 = 3,3·103 ∙1090000,56 = 21851,0 т/ч. (4.41) Приняты к установке вспомогательный котел вертикального исполнения фирмы KangRim типа 2 х PB0501AS18, с паропроизводительностью Dп = 30 т/ч, рабочее давление Р = 1,6 МПа [1]. 4.5.5 Производительность питательного насоса котла Qп.н. = 1,5∙ Dв.к. = 1,5∙35000 = 45000 кг/ч. (4.42) Количество устанавливаемых питательных насосов – два. В соответствии с судном прототипом приняты к установке два питательных насоса марки HYUNDAI с подачей Q = 45 м3/ч, напором Н = 2,3 МПа с электродвигателем мощностью Р = 75 кВт и частотой вращения n = 3600 мин-1. [1] 4.5.6 Производительность топливных насосов  кг/ч, (4.43) кг/ч, (4.43)где iп = 4025,7 кДж/кг – энтальпия пара при котельных параметрах iпв = 355,89 кДж/кг – энтальпия питательной воды; Qн = 40,9 · 103 кДж/кг – теплота сгорания; Принимаем к установке два топливных насоса фирмы DLC-6500 производительностью 8,3 м3/ч и давлением 2,3 МПа [1]. 4.5.7 Производительность котельного вентилятора рассчитывается по формуле  (4.44) где β - коэффициент увеличения производительности в связи с утечкой воздуха в воздухопроводе ( ак - коэффициент избытка воздуха при горении для мазутных топок ( ρв- плотность засасываемого вентилятором воздуха (ρв =1,29 кг/м3). Принимаем к установке два котловых дутьевых вентилятора фирмы HYUNDAI производительностью 648 м/мин и напором 0,00648 МПа [1]. |