Отчет по производственной практике на предприятии аоодк Стар

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

|

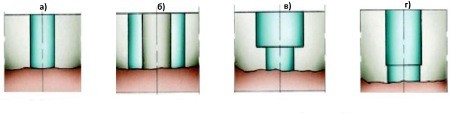

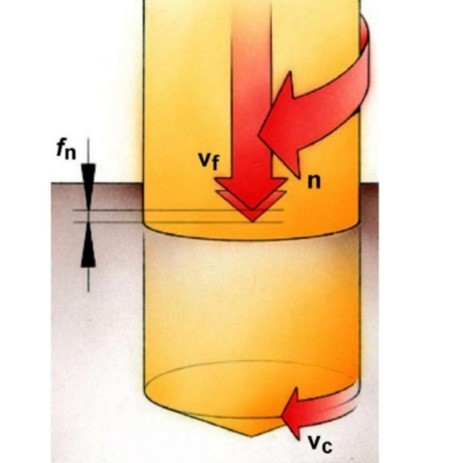

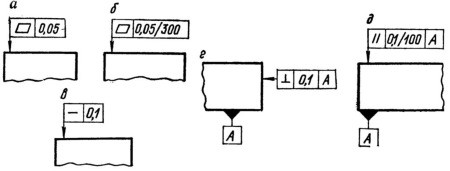

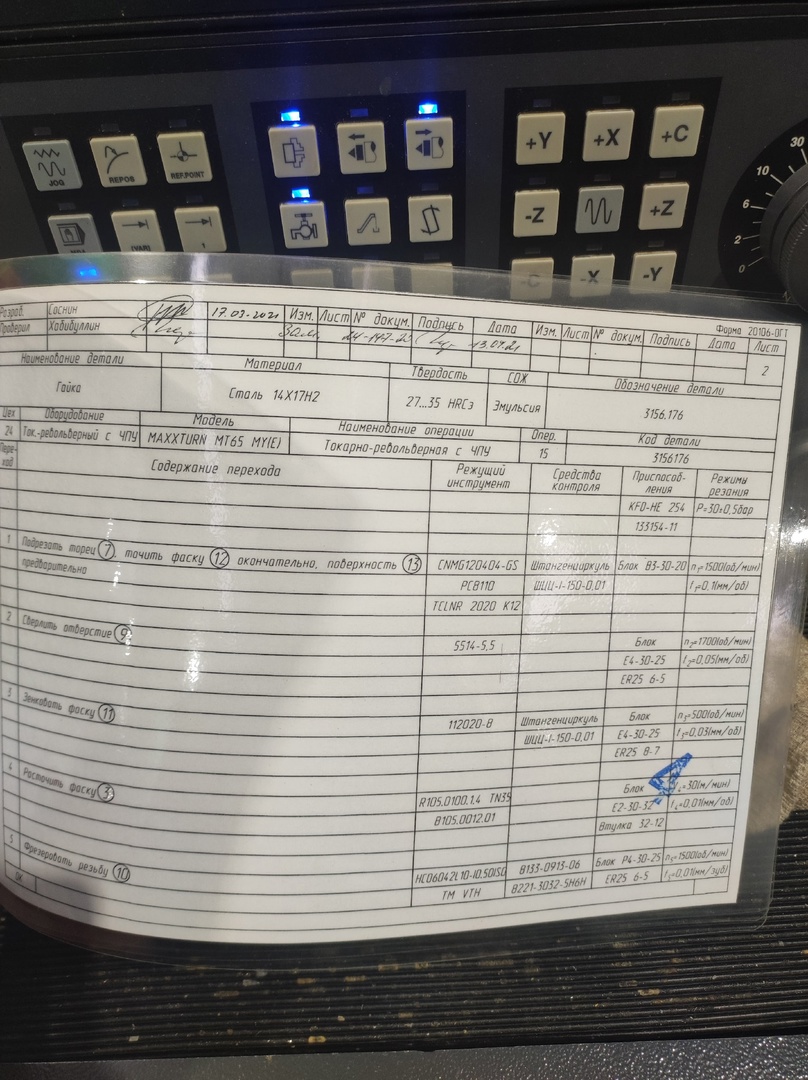

Оглавление Введение 2 Глава 1. Сверление сквозных и глухих отверстий. 4 Глава 2. Фрезирование плоских поверхностей и скосов 8 Глава 3. Выполнение подготовительных работ и обслуживания рабочего места станка с програмным управлением , настройку станка в соответствии с заданием 10 Глава 4. • Перенос программы на станок, адаптации разработанных управляющих программ на основе анализа входных данных. 13 Глава 5. Обработка и доводка деталей, заготовок, инструментов на металлорежущих станках. 15 Заключение 22 Приложение 24 ВведениеОтчет по производственной практике на предприятии АО-ОДК «Стар». Коротко о производстве на котором проходила практика. АО «ОДК-СТАР» – единственное в России предприятие, обладающее компетенциями в разработке и серийном производстве систем топливо-питания и управления газотурбинными двигателями воздушного, наземного и морского назначения, включая электронные агрегаты с полной ответственностью типа FADEC и гидромеханические агрегаты, а также имеющее опыт поддержания всего жизненного цикла газотурбинных двигателей. Предприятие входит в АО «Объединённая двигателестроительная корпорация» Государственной корпорации Ростех. Предприятие, объединяя творческий потенциал конструкторского бюро и широкие возможности серийного производства, обладает способностью ускорения цикла создания и внедрения в серийное производство систем автоматического управления двигателей и отдельных агрегатов. Основной фактор развития АО «ОДК-СТАР» – сотрудники предприятия, численность которых составляет более 4000 человек, в том числе более 800 высококлассных технических специалистов и инженеров. Взаимодействие специалистов предприятия осуществляется на базе единой информационной среды: системы управления инженерными данными Siemens PLM Teamcenter и cистемы электронного делопроизводства. Компания обладает мощным производственным потенциалом. Имеются литейное, штамповочное, резинотехническое, гальваническое, электрохимическое и термическое, механообрабатывающее производства, обладающие всем необходимым комплексом оборудования. Научно-исследовательская и испытательная база насчитывает более сотни стендов и установок, которые обеспечивают испытания САУ ГТД в условиях максимально приближенных к эксплуатационным. Заданиями на производственную практику были: Сверление сквозных и глухих отверстий; Обработка цилиндрических и плоских торцевых поверхностей; Фрезерование плоских поверхностей и скосов; Шлифование плоских поверхностей на плоскошлифовальных станках с применением магнитных стволов; Обработка плоских и объемных деталей с использованием копира Выполнение подготовительных работ и обслуживания рабочего места станка с програмным управлением , настройку станка в соответствии с заданием Перенос программы на станок, адаптации разработанных управляющих программ на основе анализа входных данных Обработка и доводка деталей, заготовок, инструментов на металлорежущих станках. Глава 1. Сверление сквозных и глухих отверстий.Сверление отверстий на станке чпу - это процесс изготовления цилиндрических отверстий посредством металлорежущего инструмента на фрезерном и сверлильном оборудовании с числовым программным управлением. Сверление является основным способом получения отверстий. Операцию сверления можно выполнять на различном оборудовании, таком как: сверлильный станок, фрезерный станок, портальные сверлильные станки с чпу. Сверление на станке, как правило, предшествует таким операциям как растачивание или развертывание. Общим для всех этих операций является сочетание вращательного и поступательного движения инструмента. Существует большое различие между сверлением отверстий небольшой глубины и глубоких отверстий, для обработки которых разработаны специальные методы, позволяющие сверлить отверстие глубиной, во много раз превышающей диаметр инструмента. С развитием инструмента для обработки коротких отверстий последовательность процесса сверления на станках с чпу и подготовка к нему претерпевают существенные изменения. Современный инструмент позволяет засверливаться в сплошной материал и не нуждается в предварительной зацентровке отверстий. Достигается высокое качество поверхности и, зачастую, отпадает необходимость в последующей чистовой обработке отверстия. В некотором смысле сверление на станке с чпу можно сравнить с операциями точения и фрезерования, но при сверлении уделяется большее значение эвакуации стружки. Обработка в ограниченном пространстве отверстия накладывает повышенные требования в отношении контроля за стружкообразованием. Сверление в сплошном материале является одним из наиболее распространенных методов изготовления отверстия заданного диаметра за одну операцию.(рис 1.а.) Трепанирующее сверление на станках используется, в основном, при обработке отверстий большого диаметра, так как этот метод не требует таких затрат мощности, как сверление сплошного материала. Трепанирующие сверла превращают в стружку не весь материал отверстия, а оставляют целым сердцевину отверстия и, следовательно, предназначены только для обработки сквозных отверстий (рис. 1, б). Растачивание - это процесс увеличения диаметра отверстия инструментом специальной формы (рис. 1, в). Развертывание - это процесс, использующий много- или однолезвийный инструмент для повышения точности формы и размеров отверстия, а также снижения шероховатости поверхностей (рис. 1, г).  Рис.1 Обработка отверстий на станках с чпу: а - сверление; б - трепанирующее сверление; в - растачивание; г - развертывание. Режимы резания при сверлении отверстий на станке с чпу задаются такими параметрами, как скорость резания, подача на оборот, скорость подачи или минутная подача (рис. 2). Скорость резания (vc) выражается в м/мин и определяет скорость на периферии сверла. Скорость резания изменяется вдоль режущей кромки от максимума на периферии до нуля на оси сверла. Рекомендуемые значения скорости относятся к скорости на периферии сверла. Подача на оборот (rn), измеряемая в мм/об, определяет величину осевого перемещения инструмента за один его оборот и используется для вычисления скорости осевой подачи сверла.  Рис.2 Основные параметры при сверлении. Скорость подачи или минутная подача (vf), измеряемая в мм/мин, это подача инструмента по отношению к пройденному им пути в единицу времени. Другое название этой величины – машинная подача, или подача стола. Скорость, с которой сверло проникает в заготовку, равняется произведению подачи на оборот и скорости вращения шпинделя. Скорость подачи или минутная подача (vf), измеряемая в мм/мин, это подача инструмента по отношению к пройденному им пути в единицу времени. Другое название этой величины – машинная подача, или подача стола. Скорость, с которой сверло проникает в заготовку, равняется произведению подачи на оборот и скорости вращения шпинделя. Основные факторы, характеризующие операцию сверления на станке: диаметр отверстия; глубина отверстия; точность и качество поверхности; обрабатываемым материал; условия обработки; надежность обработки; производительность. Глава 2. Фрезирование плоских поверхностей и скосовПоверхности детали, обладающие прямолинейностью в любом сечении, называются плоскостями. По расположению относительно горизонтали различают: горизонтальные, вертикальные и наклонные плоскости. Кроме того, поверхности детали, пересекающиеся между собой под некоторым углом, принято называть сопряженными. К обработке плоскостей фрезерованием предъявляются определенные технические требования, вытекающие из характера и условий работы данной детали в узле станка по металлу. Эти требования, объединяемые в обобщенное понятие «точность обработки», включают: точность выполнения размеров, точность геометрической формы поверхностей, точность их взаимного расположения и шероховатость поверхностей. Технические требования указываются на рабочем чертеже детали условными обозначениями, принятыми в ЕСКД (единой системе конструкторской документации). Точность размеров ограничивается предельными отклонениями, которые проставляются справа от номинального размера. Точность геометрической формы плоскостей характеризуется допустимыми непрямолинейностью или неплоскостностью. Непрямолинейность определяется наибольшим отклонением поверхности от прилегающей прямой в определенном направлении на заданной длине. Неплоскостностью считается наибольшая непрямолинейность поверхности в любом направлении (продольном, поперечном, диагональном). На рис. 1 приведены примеры условных обозначений допустимых погрешностей формы плоскостей. Обозначение на рис. 3, а указывает, что неплоскостность всей поверхности не должна превышать 0,05 мм, а на рис. 3, обозначено, что такая же погрешность допустима только на длине 300 мм. Допустимая непрямолинейность поверхности не более 0,1 мм показана на рис. 3, в. Если на чертеже отсутствуют указания о требуемой точности формы плоскостей, то погрешности каждой из них не должны превышать 12 допуска размера между ними. Точность взаимного расположения плоскостей наиболее часто характеризуется допустимыми неперпендикулярностью или непараллельностью. Неперпендикулярность определяется отклонением данной плоскости от перпендикуляра, восстановленного к сопряженной базовой плоскости на заданной длине (высоте).  Рис. 1. Примеры обозначения на чертеже допустимой неплоскостности (а, б), непрямолинейности (в), неперпендикулярности (г) и непараллельности (д) плоскостей Глава 3. Выполнение подготовительных работ и обслуживания рабочего места станка с програмным управлением , настройку станка в соответствии с заданиемОтличие станков с программным управлением (ПУ) от станков с нечисловыми системами управления заключается не только в принципе построения программного управления. Реализация идеи ПУ выдвинула ряд требований к конструкции самого станка, без выполнения которых применение системы ПУ остается малоэффективным. Для создания возможности получения высокой точности размеров детали при обработке необходимо, чтобы механические узлы станка оответствовали требованиям. Функции обслуживающего персонала на станках с ПУ сводятся к установке, закреплению и выверке приспособлений и инструмента, вводу программ или к установке программоносителя и заготовок, замене режущего инструмента, снятию обработанных деталей и наблюдению за работой станка. На металлорежущих станках с ПУ смена режущего инструмента автоматизирована. Станки с ПУ обслуживает оператор. В функции оператора входят приемка и осмотр оборудования, подготовка инструмента и приспособлений к наладке, ввод управляющей программы, наладка, переналадка, подналадка и контроль исправности оборудования, инструктаж оператора. Оператор для обеспечения безопасности труда обязан соблюдать правила, характерные для конкретных видов работ. Перед началом работы оператор должен: • проверить работоспособность станка, для этого с помощью тест-программы проконтролировать работу устройства ПУ и самого станка, убедиться в подаче смазки, в наличии масла в гидросистеме, проверить работу ограничивающих упоров; • проверить надежность закрепления приспособлений и инструментов, соответствие заготовки требованиям техпроцесса, отклонение от точности настройки нуля станка; отклонение по каждой из координат, а также биение инструмента в шпинделе станка; • перед началом работы по программе включить автомат «Сеть», установить заготовку и закрепить ее, ввести в УПУ (устройство программного управления) управляющую программу, нажать кнопку «Пуск» и обработать первую заготовку по программе. Проверить качество заготовки на соответствие чертежу. Не допускается устанавливать и обрабатывать на станке заготовки, масса которых превышает допустимую массу, указанную в паспорте станка. Габаритные размеры и планировка помещений должны обеспечивать свободный доступ ко всем узлам и устройствам станков с ПУ во время их работы. При организации рабочего места необходимо выполнить основные требования, предъявляемые к указанной группе станков: 1) оптимизация рабочего пространства, обеспечивающего свободное перемещение всех рабочих органов, доступность для наладчика и простота обслуживания. Это необходимо для быстрого и гибкого переоснащения станка и наладки его для обработки новых деталей; 2) более широкое применение вертикальной компоновки, упрощающей автоматическую установку заготовок и отвод стружки; 3) возможность выполнения различных технологических операций за счет использования дополнительного шпинделя для перехвата заготовки с целью ее обработки с другой стороны, увеличения мощности привода главного движения, использования управляемого вращения шпинделя, применения лазера для выполнения сварки, поверхностной закалки, резки и использования новых инструментальных материалов; 4) экологичность и безопасность работы, обеспечиваемая посредством работы без использования или с минимальным использованием СОТС и применением приспособлений, защищающих оператора от травм в случае поломок и аварий. 5) достаточная освещенность помещений. Глава 4. • Перенос программы на станок, адаптации разработанных управляющих программ на основе анализа входных данных.Изготовление детали на современном оборудовании с ЧПУ условно может быть разделено на два этапа - создание управляющей программы (УП) и её воплощение непосредственно механической обработкой заготовки на станке. И если физические возможности пяти координатной обработки определяются типом оборудования и, по большому счёту, не зависят от обслуживающего персонала, то разработка программы управления целиком во власти «человеческого фактора». Процесс разработки технологии обработки, создания и внедрения управляющей программы для станка с ЧПУ можно представить в виде следующих этапов: Анализ конструкции детали Выбор обрабатывающего оборудования Определение схемы базирования заготовки на столе станка Порядок обработки Выбор металлорежущего инструмента Создание управляющей программы Наладка станка Отработка первой пробной детали Проверка первой детали на соответствие техническим требованиям, заданным в техническом задании (конструкторская документация) Корректировка и оптимизация (опционально) управляющей программы Запуск второй и последующих деталей. Схема работы программистов-технологов, на оборудовании с ЧПУ, носит одинаковый: с использованием САМ-системы производится разработка состоящей из отдельных траекторий движения инструмента управляющей программы. Данная программ, в дальнейшем, преобразуется в программный код. Каждая система ЧПУ имеет свои особенности кодировки. Задача программиста, выбрать для каждой детали наиболее эффективные способы и стратегии обработки. К ним относятся, черновые переходы, обеспечивающее удаление большей части материала заготовки, стратегии получистовой обработки и, непосредственно, чистовые перехода. Для каждой стратегии определяются фиксированные параметры обработки, такие как: скорость подачи стола или инструмента, глубина обработки, величина шага обработки, минимальный радиус в углах, частота вращения шпинделя, точность описания криволинейной траектории прямыми перемещениями и различные другие параметры, которые в точности определяют режим работы станка. Глава 5. Обработка и доводка деталей, заготовок, инструментов на металлорежущих станках.Обработка на токарных станках. Это – основной способ обработки деталей типа «тело вращения». Процесс резания осуществляется при вращении заготовки (главное движение - Dr) и движения подачи продольной (Dsпр) и поперечной (Dsп), осуществляемой инструментом – резцом. Основные операции токарной обработки. Точение - обработка наружных цилиндрических или длинных конических поверхностей осуществляется при продольной подаче инструмента. При обработке конической поверхности заготовка повернута на соответствующий угол. Инструмент – проходной резец. Нарезание резьбы осуществляется при продольной подаче инструмента. При этом вращение заготовки и продольное перемещение резца согласованы – за один оборот заготовки происходит перемещение инструмента на расстояние, равное шагу резьбы. Инструмент – резьбовой резец (профиль режущей кромки соответствует профилю резьбы). Растачивание сквозных и глухих отверстий осуществляется за счет продольной подачи; конических отверстий – при наклонной подаче (одновременно продольной и поперечной, согласованных между собой). Инструмент – расточные резцы: проходной для сквозных отверстий и упорный для глухих. Обработка отверстий выполняется сверлами а также зенкерами и развертками (эти инструменты предназначены для обработки уже просверленных отверстий – подробнее при рассмотрении сверления), обработку ведут с продольной подачей режущего инструмента. Поперечную подачу используют для получения: - кольцевых канавок инструмент - прорезной резец; - фасонных поверхностей - фасонными резцами; - коротких конических поверхностей — фасок -широкими резцами, у которых главный угол в плане равен половине угла при вершине конической поверхности; - отрезание деталей от заготовки - отрезными резцами с наклонной режущей кромкой, это обеспечивает получение торца готовой детали без остаточного заусенца; - подрезание торцов - специальными подрезными резцами. Обработка на сверлильных станках. Производится обработка отверстий сквозных и глухих, цилиндрических и конических, плоских поверхностей – торцов бобышек на отливках и т.п., а также нарезание резьбы. Главным является вращательной движение инструмента, подача также осуществляется движением инструмента Скорость резания (υ) при сверлении – это окружная скорость инструмента: υ [м/мин]= πDn/1000; D – диаметр инструмента [мм], n – частота вращения [мм-1 или, что то же об/мин]. Глубина резание при (t) сверлении равна половине диаметра сверла: t = D/2, при рассверливании, зенкеровании и развертывание, когда уже имеется предварительно просверленное отверстие диаметром (d) – полуразности (D - d)/2, где D – диаметр инструмента, которым выполняется доработка отверстия. Сверлением получают сквозные и глухие цилиндрические отверстия Инструмент – сверло. Рассверливание производят для увеличения диаметра отверстия Инструмент – сверло большего диаметра, чем диаметр просверленного отверстия. Зенкерование также применяют для увеличения диаметра отверстия заготовки Инструмент – зенкер. В отличие от сверла, зенкером можно обрабатывать только уже готовые отверстия из-за отсутствия соответствующих режущих кромок (нет заострения, как у сверла). Зенкерование обеспечивает лучшую точность обработки, чем сверление. Развертывание позволяет получить высокую точность и малую шероховатость обработанной поверхности. Развертки – многолезвийный инструмент. Развертывают цилиндрические и конические отверстия. Зенковками получают конические углубления под головки болтов и винтов Цекованием – обрабатывают цилиндрические углубления и торцовые плоскости которые являются опорными поверхностями головок болтов, винтов, гаек. Нарезание резьбы производят -метчиком Сложные поверхности обрабатывают комбинированным инструментом например, сочетающим цилиндрическую и коническую режущие части. Сверление не обеспечивает точность свыше 14…12 квалитета, шероховатость поверхности - не чище Rz 80…60. При зенкеровании достигается точность 10…8 квалитета и шероховатость поверхности – Rz 40…20. Размеры высокой точности – квалитет 7 и малую шероховатость Rа – 1,25…0,63 получают развертыванием. Обработка на фрезерных станках. В промышленности используют станки горизонтально-фрезерные (с горизонтальным расположением шпинделя) и вертикально–фрезерные (с горизонтальным расположением шпинделя). Режущий инструмент – фреза устанавливается на шпинделе. Скоростью резания при фрезеровании является окружная скорость фрезы υ [м/мин]= πDn/1000 (м/мин): D - диаметр фрезы, мм; п — частота вращения фрезы, мин-1. Подача обеспечивается движением заготовки. Обработка вертикальных плоскостей выполняется торцовыми насадными фрезами, консольно закрепленными на шпинделе, - на горизонтально-фрезерных станках; концевыми фрезами - на вертикально-фрезерных станках. Обработка горизонтальных плоскостей выполняется цилиндрическими фрезами на горизонтально-фрезерных станках и торцовыми насадными фрезами — на вертикально-фрезерном станке. Горизонтальные плоскости чаще обрабатывают торцовыми насадными фрезами, так как они имеют более жесткое закрепление и обеспечивают плавную обработку без вибраций. Обработка наклонных плоскостей – плоскости небольшой ширины можно отфрезеровать на горизонтально-фрезерном станке одноугловой фрезой ; широкие удобнее обрабатывать на вертикально-фрезерном станке с поворотом шпиндельной головки торцовой насадной фрезой. Обработка уступов и прямоугольных пазов - на горизонтально-фрезерных станках обрабатывают дисковыми двусторонними и трехсторонними фрезами; на вертикально-фрезерном — концевыми фрезами. Пазы типа «ласточкин хвост» и Т-образные обрабатывают на вертикально-фрезерных станках. Сначала фрезеруют прямоугольный паз концевой фрезой. Затем концевой двух угловой фрезой обрабатывают «ласточкин хвост» трехсторонней фрезой (режущие кромки на торцовой и цилиндрической поверхностях фрезы) – «Т»-образный паз Шпоночные пазы на горизонтально-фрезерных станках фрезеруют дисковыми фрезами, а на вертикально-фрезерных— концевыми. При фрезеровании достигается точность, соответствующая 11…10 квалитету, и шероховатость поверхности Rz 40…20. Понятия об обработке на многоцелевых станках. Это станки с числовым программным управлением (ЧПУ) перемещениями инструмента и заготовки, подвода, отвода и смены инструмента и т.д. Их также называют «обрабатывающими центрами» или многооперационными станками. Наиболее широко в промышленности применяют сверлильно-фрезерно-расточные многоцелевые станки. Их используют для обработки корпусных деталей, когда необходимо обрабатывать различно расположенные в пространстве плоскости, отверстия и т.п. Для обработки деталей типа тел вращения применяют токарные многоцелевые станки с магазинами (револьверными головками), содержащими различные инструменты – для фрезерования, сверления в разных местах заготовки, а не только по ее центру и др. Обработка на шлифовальных станках. В машиностроении основное назначение операций шлифования – финишная обработка для достижения необходимой точности и высокого качества поверхности. При этом припуск на предварительное шлифование, как правило, не превышает одного миллиметра, а для окончательного составляет 0,1…0,3 мм. Глубина съема за проход не превышает нескольких сотых миллиметра. Рассмотрим операции, выполняемые на шлифовальных станках. Шлифование выполняется шлифовальными кругами. Скорость резания – это окружная скорость круга: υ [м/с]= πDn/1000·60; D – диаметр круга [мм], n – частота вращения круга [мм-1]. Скорости резания при шлифовании очень высокие - до 60 м/с и выше, Поэтому круги должны быть уравновешенными, сбалансированными. Операции шлифования применяют для обработки разнообразных поверхностей: цилиндрических, плоских, фасонных, резьбовых, а также для отрезки заготовок и прорезки пазов. Круглое наружное шлифование с креплением заготовки в центрах осуществляется с продольной подачей врезанием – с поперечной подачей и комбинированное Для обработки наружных диаметров деталей применяют также бесцентровое шлифование .Вращение изделия осуществляется от ведущего круга за счет трения, подача за счет наклона оси ведущего круга к оси детали. Скорость вращения опорного круга в 60…100 меньше, чем шлифующего. Обработка ведется со скоростями резания 25…50 м/с. Круглое внутреннее шлифование выполняется со скоростью 10…40 м/с. Шлифовальный круг и обрабатываемая деталь вращаются вокруг собственных осей; возвратно-поступательное движение подачи совершает либо круг, либо изделие. Плоское шлифование может производиться периферией или торцом круга. Скорость резания 20…40м/с. Фасонное шлифование выполняется кругами, имеющими специальный профиль в зависимости от формы обрабатываемой поверхности со скоростями резания 20…40 м/с. Резьбошлифование осуществляется однониточными или многониточными кругами со скоростями до 60 м/с. ЗаключениеПолное ощущение сопричастности к рабочему коллективу. Получено много новой информации по сопутствующей профессии, которая подкреплена итоговой практической работой. Наставники делятся своим опытом, знаниями, тем самым обогащается и расширяется кругозор по данной профессии. Практика способствовала закреплению и углублению в профессию. Задачи поставленные на практику были мною выполнены. Были приобретены новые практические знания. Проблемы оптимизации возникают во всех областях производства, это производство не исключение. Методы оптимизации на производстве: «Снизу вверх» затрагивает процессы производства, но не меняет структуру подразделений. Это самый безопасный и плавный способ, потому что не требует больших инвестиций, а эффект от сокращения издержек долговременный. Главная задача — изменить методологию и технологию. Например, избавиться от малоэффективного шага, чтобы упростить и повысить эффективность основного процесса. Директивный подход — самый быстрый. Это сокращение бюджета на подразделение с низкой эффективностью или избыточными затратами. Его минус в том, что он не учитывает долгосрочную перспективу. Поэтому подход чаще всего используют при решении срочных задач как вынужденную меру, требующую доработок. Реинжиниринг — кардинальное изменение производственной деятельности. Самый эффективный, но затратный, трудный и долгий метод оптимизации. Его используют в кризисных ситуациях или при необходимости резкого и заметного роста эффективности стабильной компании. ПриложениеПриложение 1.  Приложение 2.  Приложение 3.  |