Отчет по производственной практике пояснительная записка к отчету по производственной практике

Скачать 1.49 Mb. Скачать 1.49 Mb.

|

1 2 МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА ФИЛИАЛ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ОБРАЗОВАНИЯ «САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ»в г. Алатыре ОТЧЕТ ПО ПРОИЗВОДСТВЕННОЙ ПРАКТИКЕ Пояснительная записка к отчету по производственной практике Филиал СамГУПС в г. Алатырь 23.02.06 ПЗ 24 ПП Разработал: студент группы Л-15-2_______________Устимов А.А. «__»_______2019 г. Руководитель: преподаватель___________________Биширов В.А «__»_______2019 г. Нормоконтроль: преподаватель_________________Биширов В.А «__»_______2019 г. Алатырь 2019 МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА ФИЛИАЛ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ОБРАЗОВАНИЯ «САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ» в г. Алатыре

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ на период практики по профилю специальности студенту: Устимов Антон Александрович Специальности: "Техническая эксплуатация подвижного состава железных дорог" группа: Л-15-2 Тема: 1. Ремонт крана машиниста №395 Вопросы:

Руководитель практики преподаватель :_________________Ф.И.О. СОДЕРЖАНИЕ

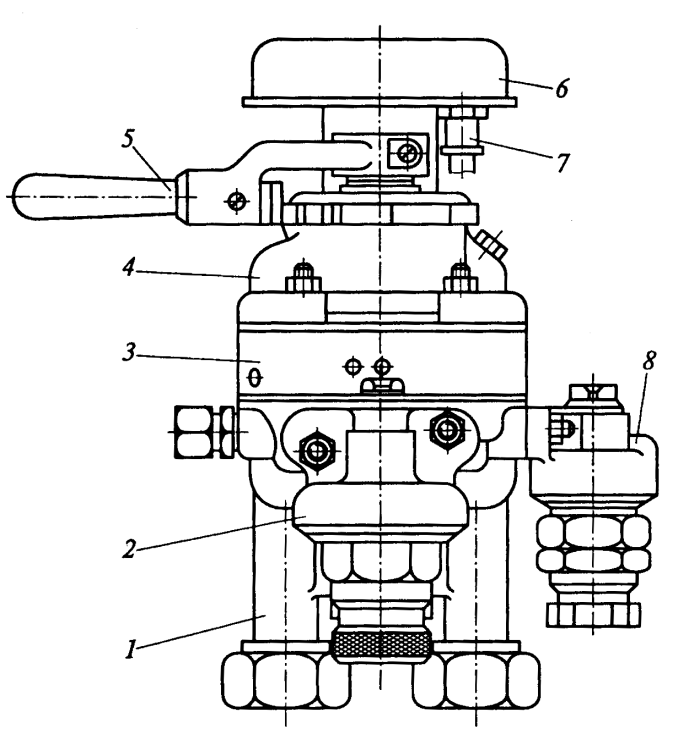

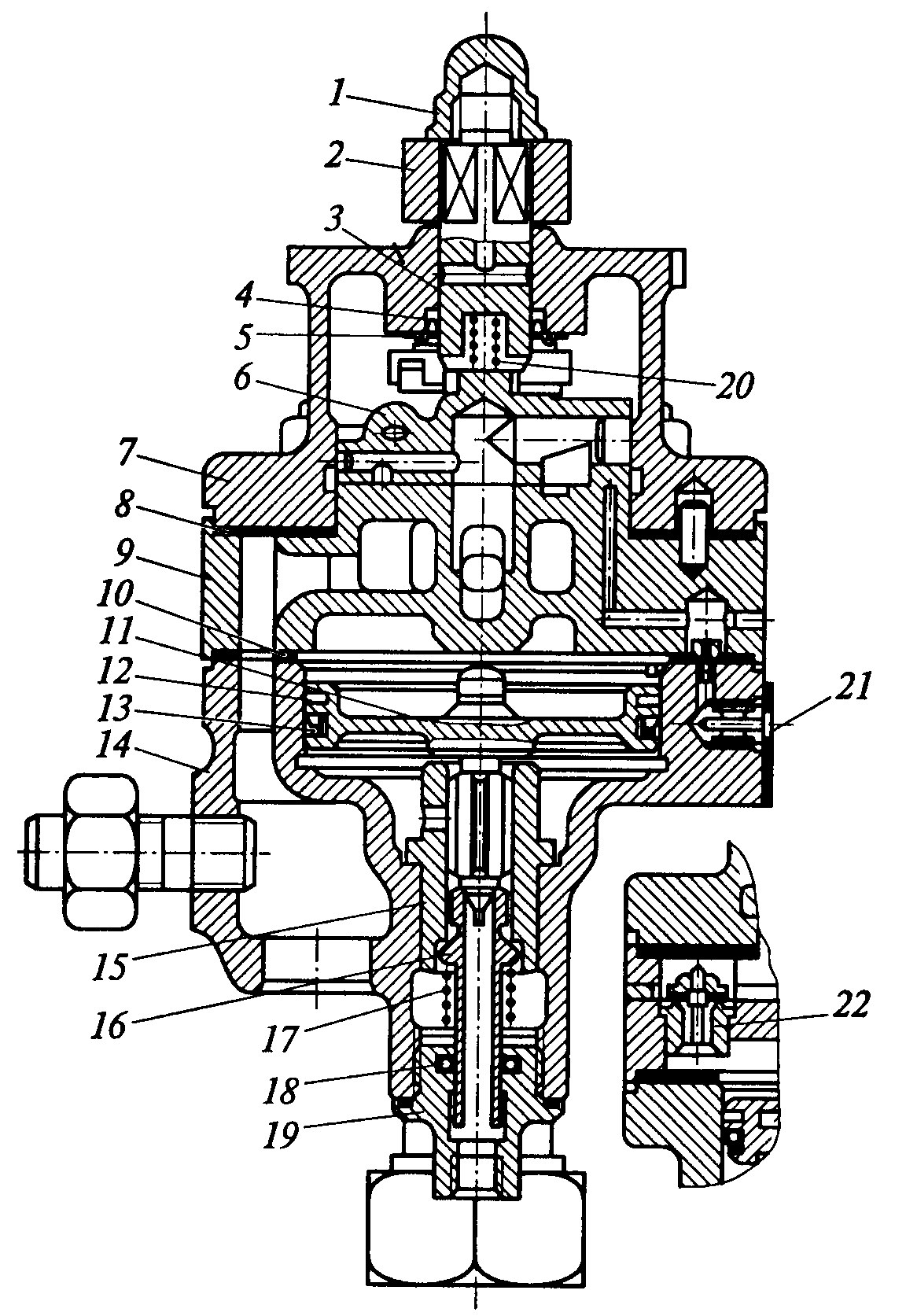

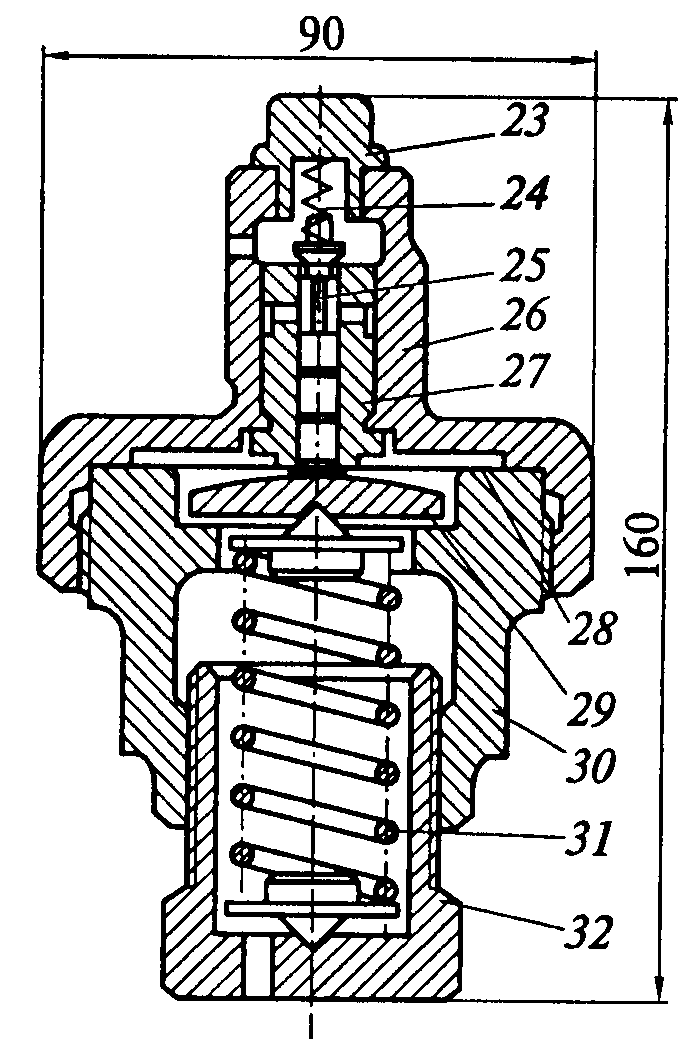

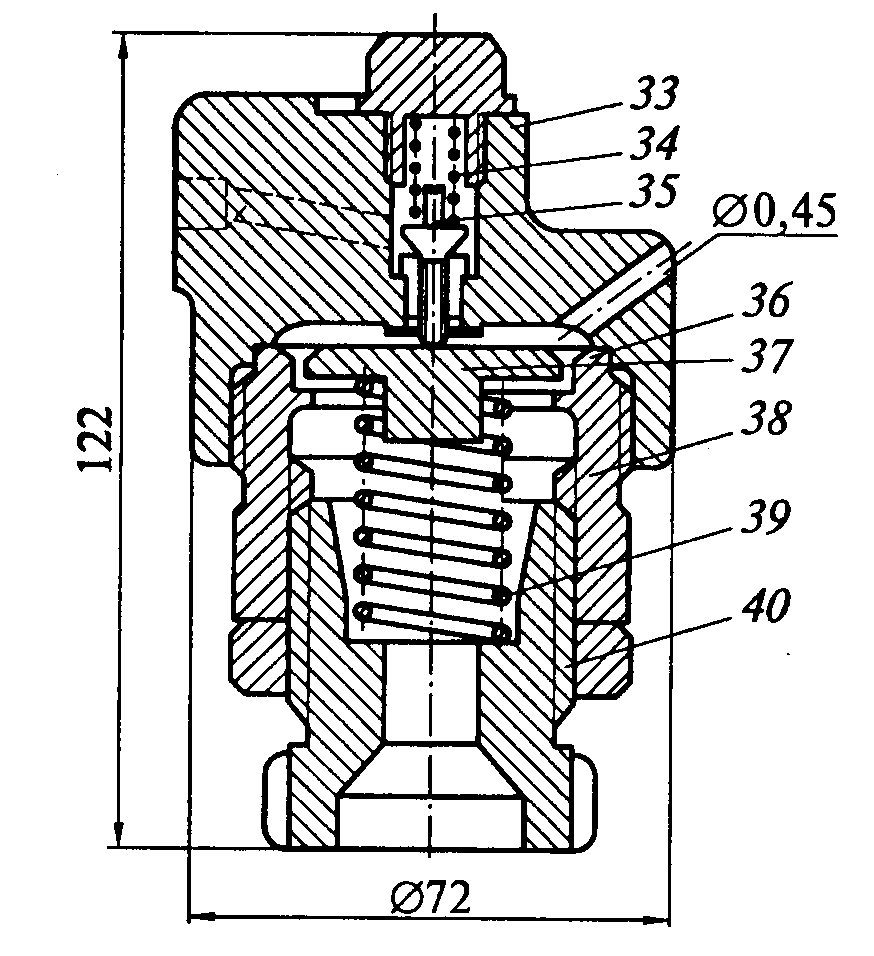

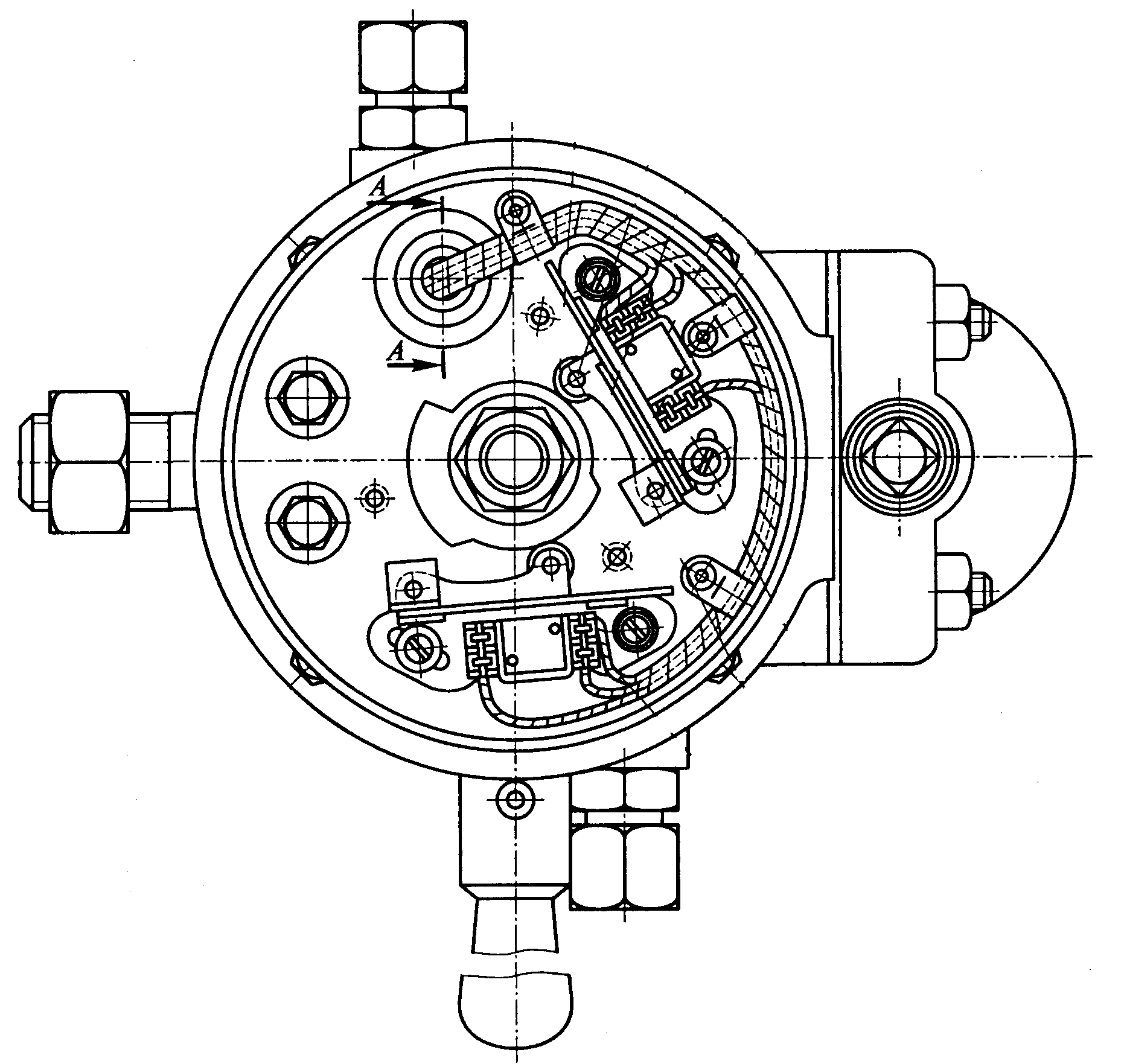

ВВЕДЕНИЕ В период с 25.05.2018г. по 23.11.2018г. я проходил производственно-административную практику в Эксплуатационном депо станции «Горький сортировочный» в должности помошник машиниста. Производственная практика является составной частью образовательного процесса по специальности 23.02.06 «Техническая эксплуатация подвижного состава железных дорог» имеет важное значение для освоения вида профессиональной деятельности: техническое обслуживание и эксплуатация локомотива. Производственнаяпрактика является заключительным этапом формирования компетенций, обеспечения получение и анализ опыта, как по выполнению профессиональных функций, так и по вступлению в трудовые отношения. Практика направлена на: -закрепление полученных теоретических знаний на основе практического участия в деятельности , Эксплуатационного депо Горький сортировочный; -приобретение опыта профессиональной деятельности и самостоятельной работы; -сбор, анализ и обобщение материалов для подготовки материалов отчета по практике. Выполнение заданий практики способствуют формирования профессиональных и общих компетенций по ПМ 01 Эксплуатация и техническое обслуживание подвижного состава и ПМ 05 Выполнение работ по профессии помощник машинистаэлектровоза или слесарь подвижного состава, программы подготовки специалистов среднего звена по специальности СПО 190623 Техническая эксплуатация подвижного состава железных дорог (локомотивы),углубленная подготовка. ЦЕЛИ ПРАКТИКИ Получения практического опыта по профессии помощник машиниста электровоза или слесарь подвижного состава. Формирование профессиональной компетенции ПК.1.1.Эксплутироватьподвижной состав железных дорог ПК1.2.Производить техническое обслуживание и ремонт подвижного состава железных дорог в соответствии с требованиями технологических процессов. ПК1.3.Обеспечивать безопасность движения подвижного состава. ПК5.1.Проверять взаимодействие узлов локомотива. ПК5.2.Производить монтаж, соединение и регулировку частей ремонтируемого состава Согласно программе практики работниками предприятия были предоставлены все необходимые документы и данные к ним. В качестве источника данных использовались первичные документы и чертежи предприятия, нормативно-правовая база предприятия, личные наблюдения студента, литературные источники отечественных и зарубежных авторов (учебные пособия, периодические издания). 1.НАЗНАЧЕНИЕ КРАНА МАШИНИСТА УСЛОВНЫЙ № 395 Краны машиниста предназначены для управления прямодействующими и непрямодействующими тормозами подвижного состава. К конструкции крана машиниста предъявляются следующие технические требования: - для ускорения процесса зарядки и отпуска тормозов должно использоваться давление главных резервуаров; - кран должен автоматически переходить с любого сверхзарядного давления в тормозной магистрали на зарядный уровень регулируемым темпом; - при поездном положении ручки кран должен поддерживать требуемое заданное давление в тормозной магистрали; - у крана должно быть положение перекрыши; желательно, два положения: с питанием и без питания утечек из тормозной магистрали; - служебное торможение кран должен обеспечивать определенным темпом с любого уровня зарядного давления, как полное, гак и ступенчатое; отпуск тормозов должен быть полным и ступенчатым; - при отпуске в поездном положении ручки крана должна быть автоматическая зависимость между значением начального скачка давления в тормозной магистрали и предшествовавшей ступенью торможения; - при экстренном торможении кран должен обеспечивать прямое сообщение тормозной магистрали с атмосферой 2. КОНСТРУКЦИЯ ПОЕЗДНОГО КРАНА МАШИНИСТА УСЛОВНЫЙ № 395 Поездной кран состоит из пяти пневматических частей: корпуса нижней части 1 (рис.2), редуктора зарядного давления 2, средней части 3, крышки 4, стабилизатора темпа ликвидации сверхзарядного давления 8 и электрического контроллера 6. Конструкция пневматических частей поясняется на примере крана машиниста усл. № 395-000-2. В верхней части крана (рис.3) имеется золотник 6, соединенный стержнем 3 с ручкой 2 крана. Ручка крана закреплена контргайкой 1 и имеет на крышке 7 верхней части семь фиксированных положений. Стержень уплотнен в верхней части крышки манжетой 4.  Рис.-1. Кран машиниста усл. № 395 Средняя часть 9 представляет собой чугунную отливку, верхняя часть которой является зеркалом золотника. В корпусе средней части запрессована бронзовая втулка, являющаяся седлом алюминиевого обратного клапана 22. В нижней части корпуса 14 находятся пустотелый впускной клапан 16 и уравнительный поршень 11, хвостовик которого образует выпускной клапан. Уравнительный поршень уплотнен резиновой манжетой 13 и латунным кольцом 12. Впускной клапан прижимается к седлу 75 пружиной 17. Хвостовик впускного клапана уплотнен резиновой манжетой 18, установленной в цоколе 19.  Рис. – 2. Верхняя, средняя и нижняя части крана машиниста. В нижнюю часть корпуса ввернуты четыре шпильки, которые скрепляют все три части крана через резиновые прокладки 8 и 10, а также сетчатый фильтр 21. Редуктор зарядного давления и стабилизатор темпа ликвидации сверхзарядного давления крепятся к корпусу нижней части крана.  Рис. – 3.Редуктор. Редуктор (рис.-3) предназначен для автоматического поддержания определенного зарядного давления в уравнительном объеме крана при поездном положении ручки. Редуктор состоит из двух частей: верхней — крышки 26 и нижней — корпуса 30, между которыми зажата металлическая диафрагма 28. В верхней части корпуса расположено седло 27 питательного клапана 25, пружина 24 и заглушка 23. В нижнюю часть ввернут регулировочный стакан 32, с помощью которого изменяется усилие регулировочной пружины 31 на опорную шайбу 29. Стабилизатор (рис.- 4) предназначен для автоматической ликвидации сверхзарядного давления из уравнительного объема крана постоянным темпом при поездном положении ручки. Стабилизатор состоит из крышки 33 с калиброванным отверстием диаметром 0,45 мм, возбудительного клапана 35 с пружиной 34, металлической диафрагмы 36, пластмассовой упорной шайбы 37, корпуса 38, регулировочной пружины 39 3 и регулировочного стакана 40 с контргайкой.  Рис.- 4 .Стабилизатор. Особенностью кранов машиниста усл. № 395 всех модификаций является наличие контроллера (рис. - 5), который в кранах № 395-000, 395-000-4 и 395-000-5 служит для одновременного управления пневматическими и электропневматическими тормозами. В кране усл. № 395-000-4 контроллер помимо управления электропневматическими тормозами служит для выключения тяговых двигателей и включения -пневматической песочницы при экстренном торможении, а в кране № 395-000-3 — только для выключения тяговых двигателей и включения песочницы при экстренном торможении. Конструкции контроллеров кранов машиниста усл. № 395 отличаются числом микропереключателей, их расположением, числом проводов и типом штепсельного разъема. На кранах № 395-000-3 наружный диаметр контроллера меньше, чем на кранах других модификаций. Краны машиниста № 395-000 с двумя микропереключателями и № 395-000-4 с тремя применяются на пассажирских локомотивах. Кран машиниста № 395-000-5 с двумя микропереключателями, включенными по схеме, отличной от схемы крана № 395-000, применяется на электро- и дизель-поездах, а кран машиниста № 395-000-3 с одним микропереключателем — на грузовых локомотивах. У кранов машиниста № 395-000, 395-000-4 и 395-000-5 положения V3 и VA совмещены. В положении ручки VA кроме управления электропневматическими тормозами происходит разрядка уравнительного резервуара темпом 0,5 кгс/см2 за 15...20 с. Золотник крана машиниста усл. № 395-000 не имеет отверстия диаметром 0,75 мм, поэтому в положении V3 разрядки уравнительного резервуара и тормозной магистрали не происходит.  Рис.- 5. Контроллер крана машиниста 3. РАБОТА КРАНА Положения ручки крана и соответствующие им управляющие действия представлены в таблице № 1 Таблица 1. Положения ручки крана машиниста

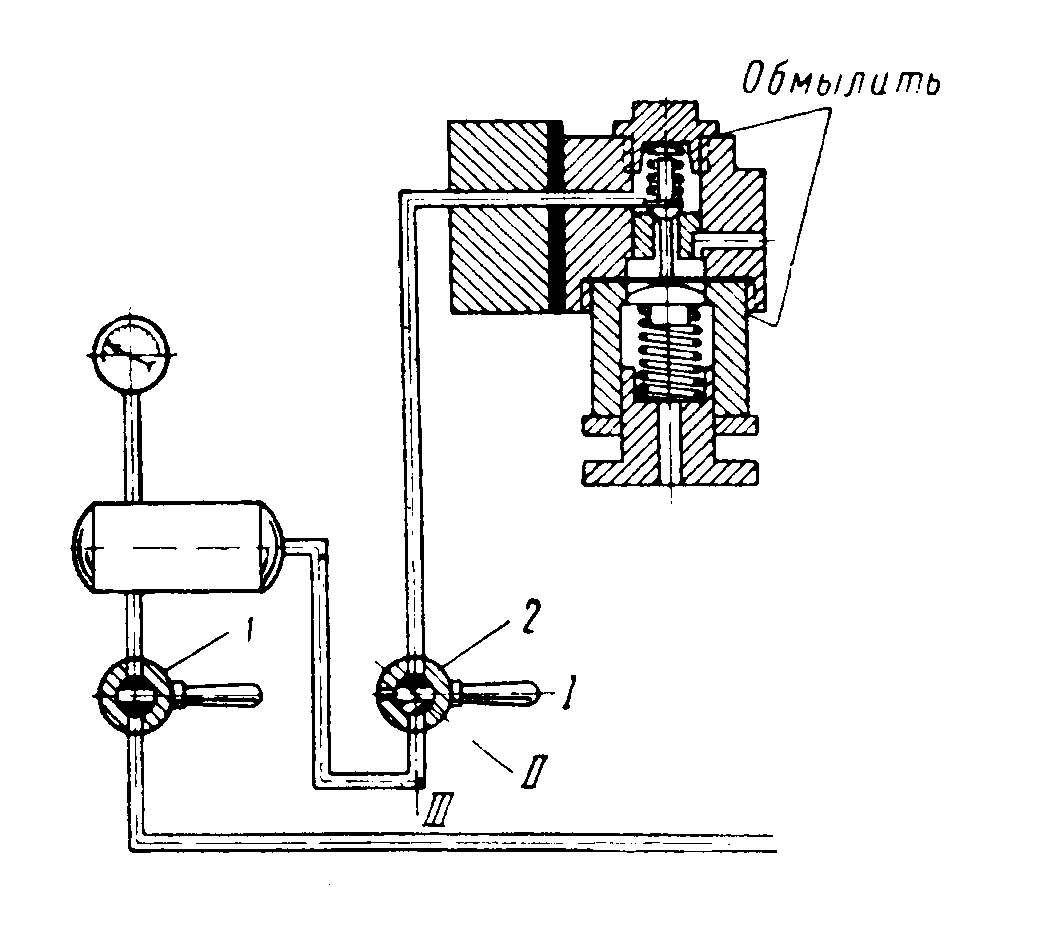

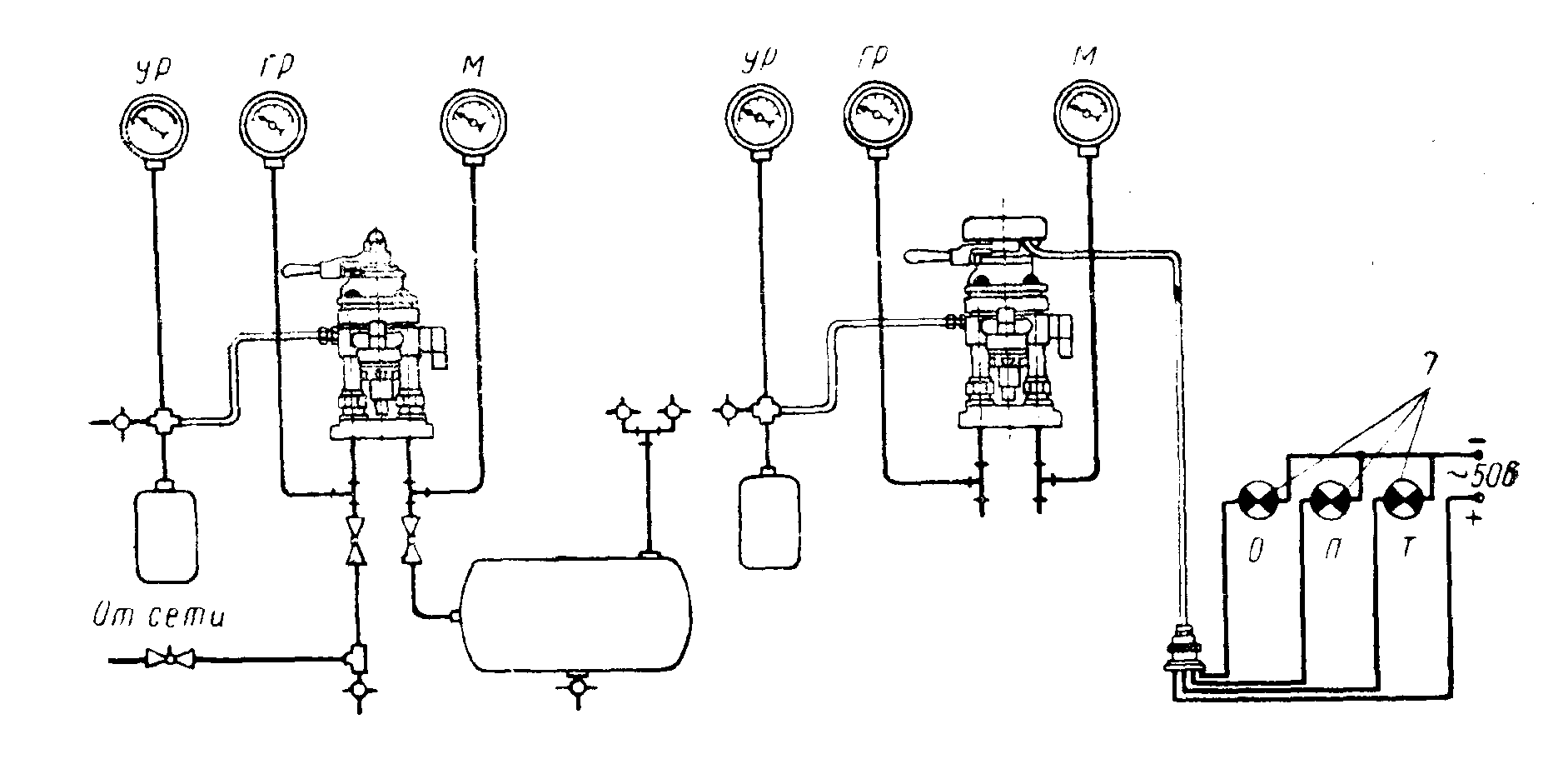

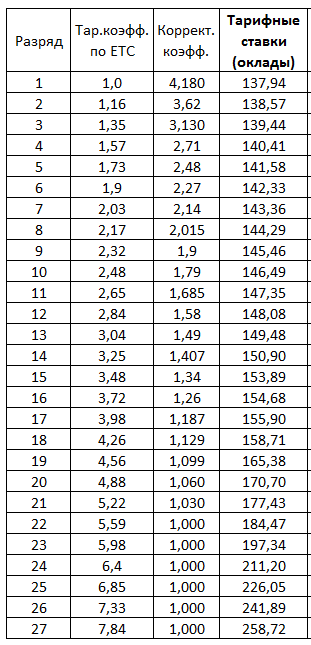

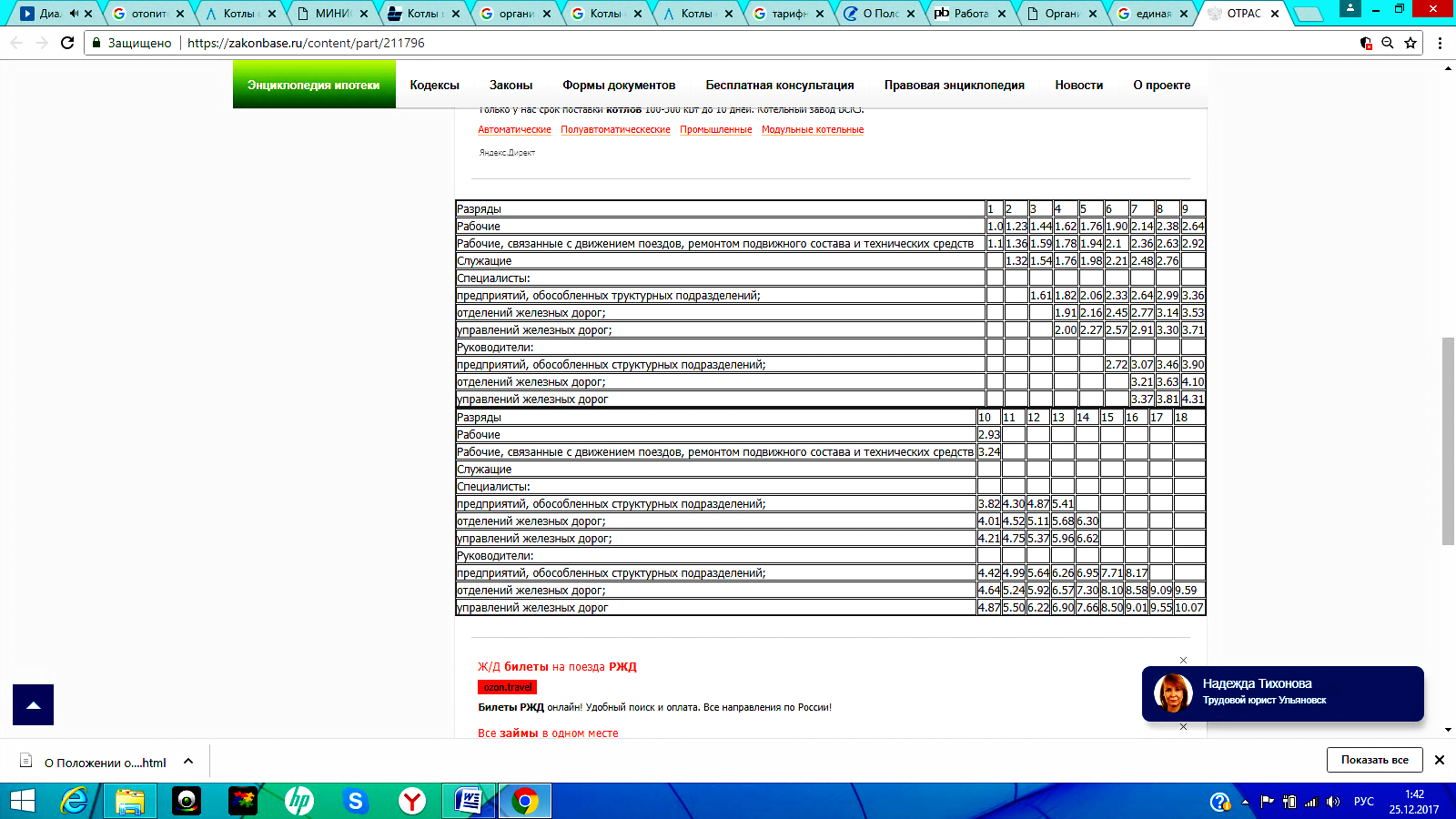

4. РЕМОНТ И ИСПЫТАНИЯ КРАНА МАШИНИСТА УСЛ. № 395 Ремонт и испытание крана машиниста усл. № 394 и 395 производят по единой технологии и одним техническим условиям, за исключением стабилизатора. Уравнительный резервуар должен быть объемом 20 л. Ремонт верхней и промежуточной частей крана в основном заключается в притирке золотника. В нижней части притирают кольцо уравнительного поршня и клапаны. Уравнительный поршень в сборке должен перемещаться под усилием не более 4 кГ. Плотность поршня считается достаточной, если падение давления из резервуара объемом 8 л с 5 до 3 кГ/см2 будет происходить не менее чем за 60 сек (без резиновой манжеты). Редуктор после притирки питательного клапана и сборки регулируют и испытывают на приспособлении, проверяя плотность притирки питательного клапана и чувствительность раб 6.Приспособление для испытания редукторов Стабилизатор регулируют и испытывают на приспособлении, схема которого показана на рис. 4. Падение давления в резервуаре объемом 1 л с 6,0 до 5,5 кГ/см2 должно происходить за 20 - 23 сек. При более быстром падении давления необходимо ослабить пружину стабилизатора, а при медленном — подтянуть ее винтом.  Рис.- 7. Стенд для испытания стабилизаторов. Рис.- 7. Стенд для испытания стабилизаторов.В контроллере проверяют крепление микровыключателей, вращение роликов, состояние рычага с пружиной толкателя, пайку проводов и качество изоляции. Выводные концы разрешается паять припоем ПОС-40 без кислоты. Контакты должны иметь зазор в разомкнутом состоянии не менее 7 мм и усилие нажатия не менее 0,5 кГ. Подгара на контактах не должно быть. После проверки узлов кран собирают и испытывают на стенде, схема которого изображена на рис. 8. При давлении в напорной сети по манометру ГР не ниже 7 кГ/см2 кран должен обеспечивать:  Рис.- 8. Схема стенда для испытания крана машиниста усл. № 395 - наполнение магистрального резервуара 6 до 5 кГ/см2 при II положении ручки крана за время не более 4 сек и уравнительного резервуара объемом 20 л для кранов усл. № 394 и 395 за 30—40 сек; - питание во II и IV положениях ручки крана при утечке из магистрали через кран 5 с отверстием диаметром 2 мм, при этом величина снижения давления должна быть не более 0,15 кГ/см2; - темп служебной разрядки магистрали с 5 до 4 кГ/см2 за 4—6 сек; - переход с завышенного давления в магистрали с 6 до 5,8 кГ/см2 за 60—100 сек; - плотность уравнительного резервуара при IV положении в течение 3 мин (падение давления не более 0,1 кГ/см2); - отсутствие питания при нахождении ручки крана в III положении и утечке из магистрали через отверстие диаметром 2 мм. Работу контроллера проверяют по горению ламп: в I и II положениях должна гореть лампа О, при переводе из II положения в положение III лампа О должна гаснуть и загораться лампа П, в III и IV положениях горит лампа 7, при переводе из IV в положение IVA без разрядки уравнительного резервуара лампа П гаснет и загорается лампа Т, в положениях V и VI горит лампа Т. Возможные неисправности кранов машиниста и способы их устранения приведены в табл. 2. Табл. 2. Неисправности кранов машиниста и способы их устранения.

Продолжение табл. 2. Неисправности кранов машиниста и способы их устранения.

5. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ АВТОТОРМОЗНОГО ОБОРУДОВАНИЯ Работники производственных участков обязаны: Выполнять только ту работу, которая поручена мастером и при условии, что безопасные приемы ее выполнения хорошо известны. В сомнительном случае обратиться к мастеру. Быть внимательным, не отвлекаться на посторонние дела и разговоры, не отвлекать других работающих. Работать только исправным инструментом. Инструмент хранить в переносном инструментальном ящике или сумке. При групповой работе каждый работающий должен принимать положение, безопасное для себя и не угрожающее безопасности другого. При транспортировке узлов и деталей пользоваться только специальными грузозахватными приспособлениями. Запрещается пользоваться поврежденными или немаркированными грузозахватными приспособлениями и тарой. Во всех случаях перед подъемом груза убедиться в том, что груз надежно закреплен. Для этого поднять груз на 200-300 мм от поверхности, проверить правильность крепления и натяжения строп. При обнаружении неправильной и ненадежной зацепки груза опустить его и произвести строповку вновь. Помнить, что удерживать стропы, соскальзывающие с груза при его подъемке или транспортировке, а также направлять их ударами молотка или лома запрещается. При перемещении груза в горизонтальном направлении, он должен быть поднят не менее чём на 0,5м выше встречающихся препятствий. Необходимо следить за тем, чтобы в зоне транспортировки не было людей, сопровождать груз сзади, находясь в безопасной зоне. С воздушными, сварочными и водопроводными шлангами, с электрическими проводами обращаться аккуратно, не допускать их перегибов, запутывания, пересечения с тросами, другими шлангами. Размещать их так, чтобы была исключена возможность наезда на него транспорта и прохода по нему рабочих. Соблюдать меры личной гигиены: - Нельзя курить и принимать пищу на рабочем месте; - Перед едой тщательно помыть руки водой с мылом; - Для питья следует применять только остуженную кипяченую воду. Слесарь по ремонту тормозных приборов обязан при работе пользоваться исправным ручным и механизированным инструментом. Молоток должен быть надежно насажен на исправную (без трещин и сколов) деревянную рукоятку из твердых пород дерева и расклинен заершенными металлическими клиньями не более 2-х штук. Ударная часть молотка не должна иметь расклепов. Зубила, бородки, обжимки и керны должны быть длиной не менее 150 мм и не иметь сбитых или сношенных ударных частей и заусенцев на боковых гранях. Размер зева гаечных ключей должен соответствовать размерам болтов и гаек. Если необходимо иметь длинный рычаг, следует пользоваться ключом с удлиненной рукояткой. Запрещается наращивать ключ другим ключом или трубой. Напильники, шаберы и отвертки должны быть прочно закреплены в деревянных рукоятках, не имеющих сколов и трещин, снабженных металлическими кольцами. При обработке деталей напильником, шабером скопившуюся стружку убирать щеткой. При запрессовке и распрессовке деталей с помощью кувалды и выколотки последнюю держать клещами или специальными захватами. Выколотка должна быть сделана из мягкого металла. При рубке металла зубилом пользоваться защитными очками с небьющимися стеклами или сеткой. При расшплинтовке необходимо остерегаться отлетающих частей проволоки и смазки. Перед резанием металла ручной ножовкой отрегулировать натяжение ножовочного полотна. Не разрешается производить работу на уровне лица. К работе с электроинструментом слесарь должен приступить только после оформления наряда-допуска. Получая на руки электроинструмент, он должен осмотреть его и проверить на холостом ходу. Корпус электроинструмента, работающего от сети напряжением выше 42 В или не имеющего двойной изоляции, должен быть заземлен. При необходимости следует использовать диэлектрические перчатки. Электроинструмент следует присоединять к электрической цепи при помощи вилки. При работе кабель должен быть защищен от случайного повреждения (например, подвешен). Запрещается непосредственное соприкосновение кабеля с горячими, влажными и загрязненными нефтепродуктами поверхностями, а также его перекручивание и натягивание. При заклинивании сверла на выходе из отверстия, снятия напряжения в сети или другой внезапной остановке электроинструмента, а также при каждом перерыве в работе и при переходе с одного рабочего места на другое электроинструмент необходимо отключать от электросети. При работе с электроинструментом на высоте необходимо пользоваться площадками, снабженными перилами, работать, стоя на лестнице, запрещается. Регулировать и заменять рабочую часть пневмо- и электроинструмента следует в отключенном состоянии. Перед работой с пневматическим инструментом слесарь должен проверить его и убедиться в том, что: воздушные шланги без повреждения, закреплены на штуцере (штуцера имеют исправные грани и резьбу, обеспечивающие прочное и плотное присоединение шланга к пневматическому инструменту и к воздушной магистрали); присоединение воздушных шлангов к пневматическому инструменту и соединение шлангов между собой выполнено при помощи штуцеров или ниппелей с исправной резьбой (кольцевыми выточками) и стяжными хомутиками; - сверла, отвертки, зенкера и другие сменные инструменты правильно заточены и не имеют выбоин, заусенцев и прочих дефектов, в хвостовики этого инструмента ровные, без скосов, трещин и других повреждений плотно пригнаны и правильно центрированы; - хвостовик зубила, обжимка и другого сменного инструмента ударного действия имеет четкие грани и входит в ствол молотка; - набор сменных инструментов хранится в переносном ящике; пневматический инструмент смазан, корпус инструмента без трещин и других повреждений; - клапан включения инструмента легко и быстро открывается и не пропускает воздух в закрытом положении; - корпус шпинделя на сверлильной машинке не имеет забоин; - абразивный круг на пневматической машине имеет клеймо испытания и огражден защитным кожухом. Перед присоединением воздушного шланга к пневматическому инструменту необходимо выпустить конденсат из воздушной магистрали. Кратковременным открытием клапана продуть шланг сжатым воздухом давлением не выше 0,05 Мпа (0,5 кгс/см2), предварительно присоединив к его к сети и удерживая наконечник шланга в руках. Струю воздуха следует направлять только вверх. Направлять струю воздуха на людей, на пол или на оборудование запрещается. Впускать воздух в пневматический инструмент и приводить его в действие разрешается после того, как сменный инструмент плотно установлен в ствол и прижат к обрабатываемой детали. Пневматический инструмент следует предохранять от загрязнения. Пневматический инструмент нельзя бросать, подвергать ударам, оставлять без присмотра. При работе с пневматическим инструментом нельзя допускать перегибов, запутывания, пересечений воздушных шлангов с тросами, электрокабелями, ацетиленовыми или кислородными шлангами. Размещать шланги следует так, чтобы была исключена возможность наезда на него транспорта и прохода по нему рабочих. При обрыве воздушного шланга, промывке или замене сменного инструмента, при перерыве в работе необходимо перекрыть вентиль на магистрали. Прекращать подачу сжатого воздуха путем переламывания шланга запрещается. При работе с пневматическим инструментом обязательно следует применять виброзащитные рукавицы или перчатки, индивидуальные наушники или противошумные вкладыши. Запрещается пользоваться пневматическим инструментом, вибрационные и шумовые характеристики которого превышают допустимые значения. При переноске пневматического инструмента необходимо держать его за рукоятку корпуса, а воздушный шланг - свернутым в кольцо. Запрещается работа в рукавицах со сверлильными и другими вращающимися инструментами. При работе с использованием ручных шлифовальных машин следует пользоваться респираторами и защитными очками. Отвинчивание гаек, требующее применения больших усилий, следует производить с помощью гайковертов или ключей, имеющих удлиненную рукоятку. Не допускается наращивание ключей и заполнение зазора между губками ключа и гайкой прокладками. Запрещается отворачивать гайки при помощи зубила и молотка. Место рубки болтов и заклепок необходимо ограждать во избежание попадания отлетающих частей в людей. Требования к содержанию рабочих мест. Рабочие места и проходы к ним следует содержать в чистоте, не допуская загромождения их запасными частями, снятыми деталями с вагона и посторонними предметами. Обтирочный материал необходимо складывать в металлические ящики с плотно закрывающимися крышками. Детали и инструмент размещать так, чтобы работа с ними не вызывала лишних движений. Детали, запчасти и материалы укладывать на стеллажи, расположенные на междупутьях, в отделениях и производственных участках, обеспечивая свободные проходы и исключая возможность их раскатывания и падения. Запрещается сдувать мусор с рабочего места и оборудования или очищать одежду сжатым воздухом. 6. ЭКОНОМИЧЕСКИЙ РАЗДЕЛ 6.1 Организация работы в локомотивном депо Организация работы в локомотивном депо (способы обслуживания поездов локомотивами, локомотивов бригадами, организация экипировки, ТО-2). Вся эксплуатационная работа на железнодорожном транспорте должна организовываться в соответствии с требованиями Правил технической эксплуатации железных дорог Российской Федерации (ПТЭ), Инструкции по движению поездов и маневровой работе, Инструкции по сигнализации на железных дорогах Российской Федерации, приказами и распоряжениями МПС и другими действующими нормативными документами. Каждое эксплуатационное и ремонтно-эксплуатационное депо полу-чает производственное задание - выполнить определенный объем перевозок грузов и пассажиров на заданном участке железной дороги. Конкретное выражение этого задания для депо состоит из суточного плана выдачи тягового подвижного состава для обслуживания грузовых и пассажирских поездов согласно графику движения поездов. Кроме поездной работы локомотивное депо должно обеспечить локомотивами маневровые и хозяйственные работы. Локомотивное депо обязано выдавать под поезда только исправные локомотивы, укомплектованные хорошо подготовленными, высококвалифицированными локомотивными бригадами. На основании суточных планов выдачи локомотивов под поезда работники участка эксплуатации локомотивного депо составляют план-графики выдачи локомотивов и графики работ локомотивных бригад. При разработке рабочих графиков необходимо учитывать и работы по снабжению локомотивов экипировочными материалами, а также предусмотреть время для проведения регулярного и качественного технического обслуживания локомотивов. Объем эксплуатационной работы увеличивается, если локомотивному депо необходимо обеспечивать не только поездную работу. Но и работу с вывозными, передаточными, хозяйственными поездами и определённый объ-ем маневровой работы. Для выполнения задания по перевозкам и маневровой работе локомотивному депо предоставляется в распоряжение и эксплуатацию соответствующий объему работ парк локомотивов. Способ обслуживания локомотивов бригадами -приписная, сменная, комбинированная . Сменная, езда применяется непосредственно на всех видах движения. Приписной способ обслуживания применяется в маневровом движении. ТО-2 локомотива производится каждые 72 рабочих часа, но в некоторых случаях локомотивное эксплуатационной депо увеличивает сроки экипировки и ТО-2 локомотива до 7 дней (Маневры). При наступлении срока ТО-2 и экипировки, локомотив загоняется в депо в экипировочный цех. По прибытию локомотивная бригада выписывает основные неисправности написанные ранее в журнале формы ТУ-152 и отдает его главному мастеру. ТО-2 выполняется ознакомившимися с неисправностями специализированными слесарями, производящими, как ремонт, так и целый осмотр тепловоза, а именно тех узлов на котором каждый из них специализируется. Неотъемлемой частью ТО-2 является обмывка локомотива. Она выполняется специализированными обмывочными бригадами. В процесс экипировки входят процессы оснащения тепловоза маслом, водой, песком. Специальная аппаратура установлена непосредственно в депо. Для за-правки тепловоза водой существует водяная колонка, а также бак, для хранения воды. Вода не обычная, а мягкая, для того, чтобы не оставалось накипи в водяной системе. Песок исключительно просушенный, для того чтобы не забивались песочные форсунки. Масло и топливо заполняется с колонки, заправщиком в депо, все заполняется на бумагу. 6.2 Организация работы локомотивных бригад Машинист с помощником вызываются дежурным по депо на работу, сообщается время явки и маршрут следования. По приходу на работу локо-мотивная бригада проходит медицинскую комиссию, инструктаж и получает документы. Для подтверждения своего появления на работу, выдается кар-точка «МЭК» в которой составлен электронный лист яви и маршрут. Локомотивная бригада должна взять с собой у дежурного по депо следующие вещи : реверсивная рукоятка, скоростемерная лента, кассета «КПД», картридж «РПДА», маршрутный лист (оформляемый машинистом), бумага для описания скоростемерных лент, предупреждения на участок работ. После получения предметов приемки локомотивная бригада идет переодеваться в рабочую одежду. Локомотивная бригада следущим образом принимает локомотив : Обязанности помощника машиниста: - проверить уровень масла в дизеле, в угловом редукторе, компрессоре; - посмотреть в смотровом стекле наличие воды на тепловозе; - сосчитать количество тормозных башмаков; - сосчитать количество огнетушителей; - проверить сроки последнего обслуживания и последующего пожар-ной системы; - обстучать гайки и болты валов, идущих на гидромуфту и ПРР и ЗРР; Обязанности машиниста: - осмотр ходовой части тепловоза; - установка скоростемерной ленты; од параметров РПДА; - заполнение журнала формы ТУ-152. - проверка действия тормозов. После приемки и выезда за КП, тепловоз маневровым режимом от-правляется под поезд. При заезде под поезд после 3 разовой продувки конце-вые рукава соединяются помощником. Проверяются тормоза на составе, по-лучается справка о пробе, документы на поезд и состав по команде дежурного отправляется со станции. Локомотивная бригада может работать не более 12 часов. Отдых между сменами должен быть не менее 16 часов. Сдача локомотива. Локомотивная бригада выполняет ТО-1 тепловоза. По приходу в депо, сдается маршрутный лист, скоростемерные ленты, картриджи, и всё ранее полученное оборудование. Локомотивная бригада проходит медицинское освидетельствование. Записывается на дальнейшую поездку в журнале дежурного по депо. ОДНА СМЕНА ИЗ ПРАКТИКИ. Явка в депо 21.08.2018 8:00 Маневровые работы по станцию Канаш. Пришёл в 7.30, вставил Многофункциональную электронную карту ОАО «РЖД» (МЭК) в электронный киоск (терминал) подтверждая, что встал на явку. С Машинистом заполнили маршрутный лист и пошли на медкомиссию, после прохождения медкомиссии, снова вставили карточку МЭК в терминал для прохождения инструктажа. Дальше идем переодеваться в рабочую форму, после всего получаем необходимые документы и идем принимать тепловоз 2ТЭ10М 0404. Делаю приемку локомотива: проверил уровень масла в дизеле, компрессоре, посмотрел в смотровом стекле наличие воды на тепловозе, проверил сколько песка, сосчитал количество тормозных башмаков, сосчитал количество огнетушителей, проверил ремни, проверил все крепления, не подтекает ли масло, дизельное топливо. В пути следования: регламент переговоров, подавал звуковые сигналы, регламент переговоров по рации составителем, ДСП, следил за светофорами. Сдача тепловоза в конце рабочего дня в 19.30, подмел кабину, протер дизельное помещение, ходовую часть. Пришли в депо, прошли медкомиссию, переоделись, занесли данные маршрутного листа в электронный киоск (терминал) для закрытия маршрута. 6.3 Система оплаты труда, часовые тарифные ставки Премирования 6.3.1 Премии, входящие в систему оплаты труда предусматриваются положением о премировании, трудовым или коллективным договором либо другими локальными нормативными актами организации. Такая премия выплачивается при условии достижения результатов, заранее обусловленных показателем премирования, поэтому их достижение порождает у работников право на получение премии. Соответственно, при не достижении этого показателя право на премию не возникает. Показатели премирования могут быть количественными (выполнение и перевыполнение производственных заданий по выпуску продукции; выполнение технически обоснованных норм выработки; освоение прогрессивных норм выработки и так далее) или качественными (снижение трудозатрат; экономия сырья, материалов, топлива; повышение удельного веса продукции высшей категории качества; безупречное обслуживание клиентов). Вместе с показателями могут быть установлены и условия премирования, то есть дополнительные требования, при невыполнении которых премия работнику не начисляется или ее размер снижается. Если работодатель предполагает выплачивать работникам несколько видов премий, то в Положении о премировании работников необходимо указать все их виды и показатели премирования по каждому из них. Кроме приведенного выше подразделения премий на две группы, их можно классифицировать следующим образом: 1. Премии, выплата которых происходит с определенной периодичностью: - ежемесячная премия; - квартальная премия; - премия по итогам работы за год (годовая премия). 2. Разовые премии, связанные с производственным процессом: - премия за повышение производительности труда; - премия за достижения в работе; - премия за выполнение особо важного и срочного задания; - премия за многолетний добросовестный труд. 3. Премии, не связанные с производственным процессом, выплата которых происходит при наступлении определенных событий: - премия к юбилейной дате работника; - премия к профессиональному празднику; - премия к юбилею организации; - премия к праздничному дню; - премия в связи с уходом работника на пенсию. Этот перечень видов премий не является исчерпывающим, Каждая конкретная организации может выбирать другие критерии для материального поощрения своих сотрудников. Депремирование Депремирование - лишение сотрудника премии при совершении дисциплинарного проступка. Лишение премии (или её уменьшение) – это штраф за невыполнение определенных правил, который не относится к дисциплинарным взысканиям Наказание в виде депремирования может наступить при: прогулах и непосещении места трудовой деятельности (при отсутствии уважительных причин); нахождении на работе в состоянии алкогольного или наркотического опьянения; дебоше, воровстве и других деяниях, которые считаются преступлениями; нанесении материального вреда учреждению с прямым умыслом; нарушении правил техники безопасности и охраны труда, которые повлекли за собой разрушение или порчу имущества, систематическом игнорировании требований руководства, невыполнении задач, прямых должностных обязанностей; разглашении тайны коммерческого или другого характера. Оплата труда рабочих осуществляется по часовым тарифным ставкам по повременно-премиальной, сдельно-премиальной, аккордной или иной системе организации оплаты труда. Разряды оплаты труда рабочих соответствуют разрядам квалификации рабочих, определенным в соответствии с Единым тарифно-квалификационным справочником работ и профессий рабочих (ЕТКС), за исключением рабочих локомотивных бригад, труд которых не тарифицируется. Таблица 3. Тарифные стафки работников на 2018.  Таблица 4. Единая тарифная сетка по оплате занетых в основной дейтельности железных дорог.  7.ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ 7.1.Требования охраны труда перед началом работы Осмотреть рабочее место, используемое оборудование, инструменты и материалы. Убрать лишние предметы. Привести в порядок и надеть специальную одежду, которая должна быть чистой и не стеснять движений. Проверить: рабочее место на соответствие требованиям безопасности; исправность применяемого оборудования и инструментов, качество используемых материалов; пути эвакуации людей при чрезвычайных ситуациях; наличие средств пожаротушения. Подготовить к работе используемые оргтехнику, оборудование, инструменты, материалы, включающие и выключающие устройства, светильники, электропроводку и т.д. Отрегулировать уровень освещенности рабочего места, рабочее кресло по высоте, при наличии компьютера высоту и угол наклона монитора. Обнаруженные перед началом работы нарушения требований безопасности устранить собственными силами, а при невозможности сделать это самостоятельно сообщить об этом непосредственному или вышестоящему руководителю, представителям технических и (или) административно-хозяйственных служб для принятия соответствующих мер. До устранения неполадок к работе не приступать, самостоятельное устранение нарушений требований безопасности труда, особенно связанное с ремонтом и наладкой оборудования, производится только при наличии соответствующей подготовки и допуска к подобного вида работам при условии соблюдения правил безопасности труда. 1 2 |