отчет по практике. Отчет по производственной практике Прозорова А. С. Группа Преподаватель Курлянд В. В. Москва 2015

Скачать 1.64 Mb. Скачать 1.64 Mb.

|

1 2 ПЕРЕЧЕНЬ ВАРИАНТОВ ЗАДАНИЯ

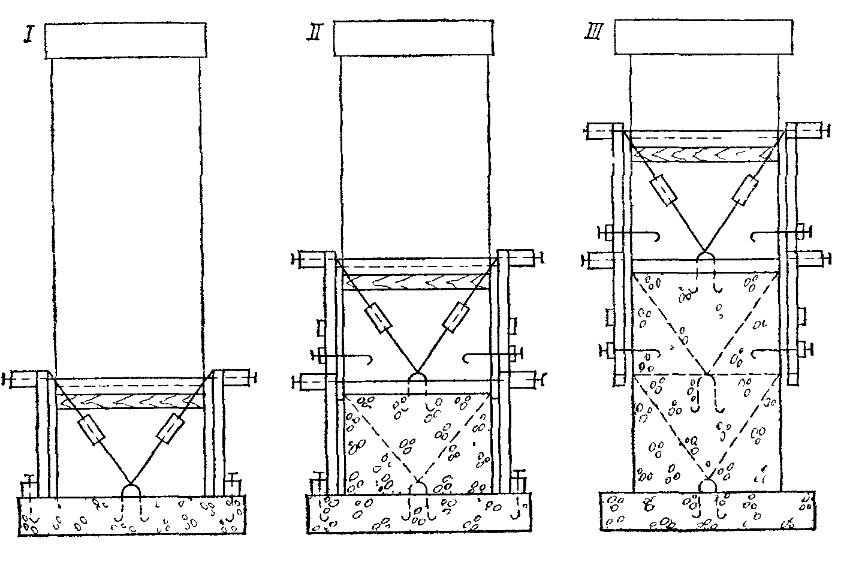

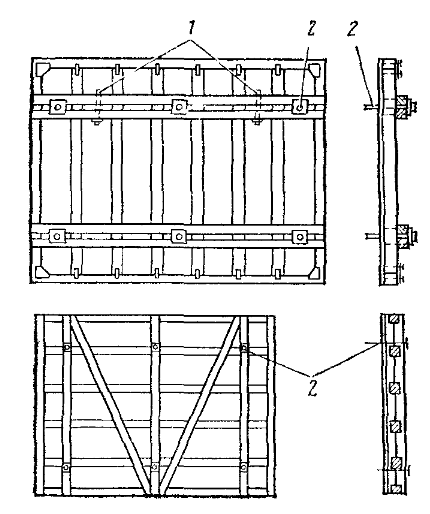

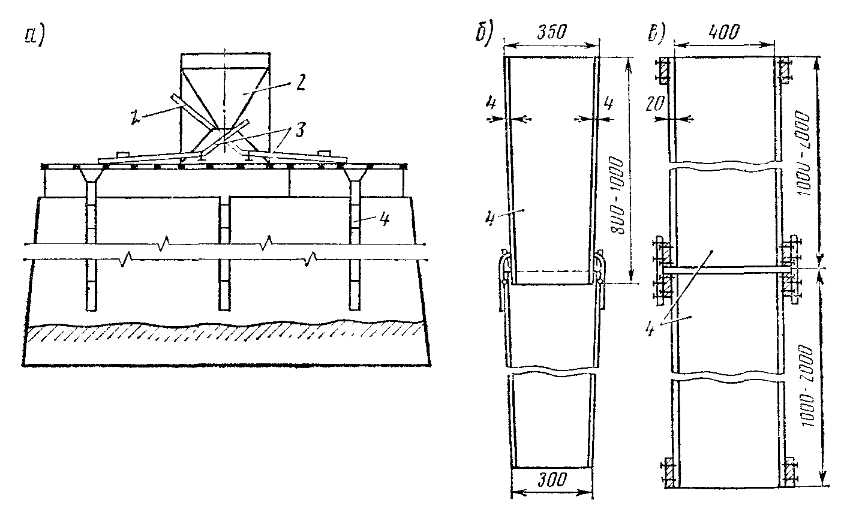

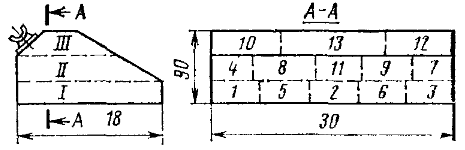

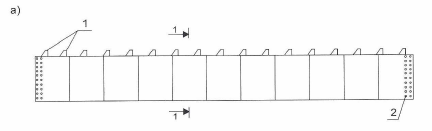

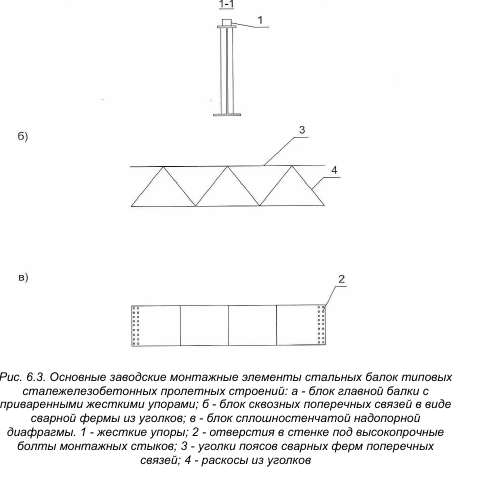

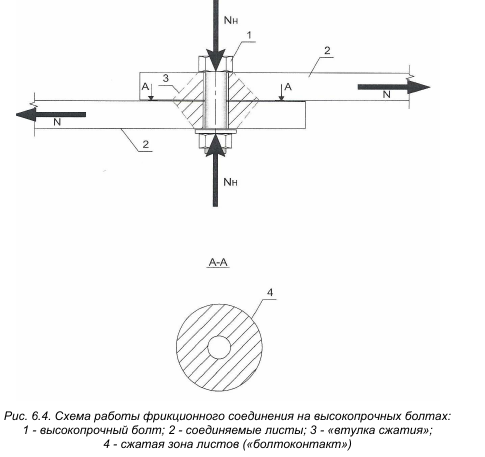

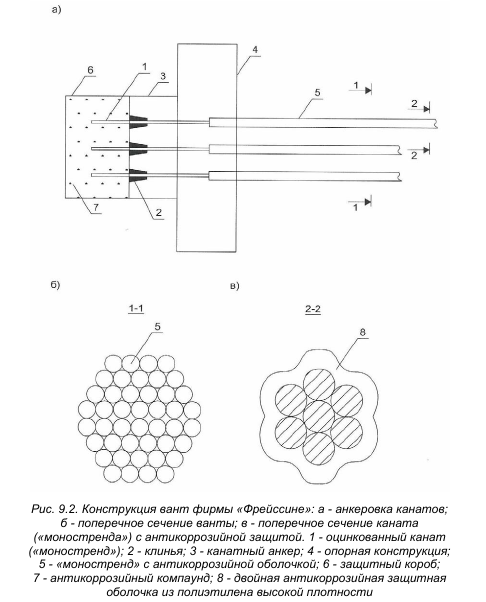

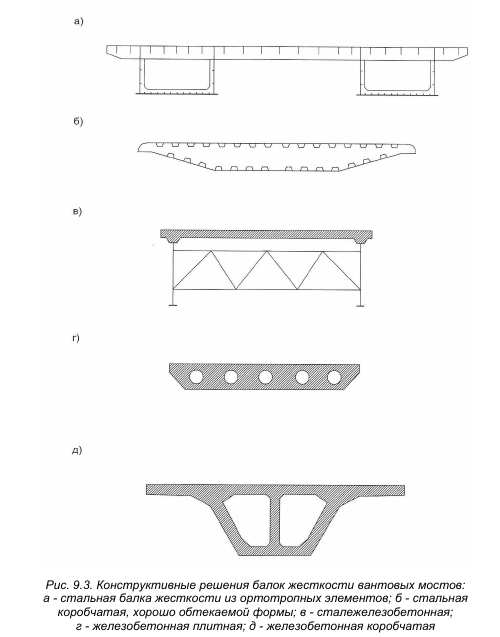

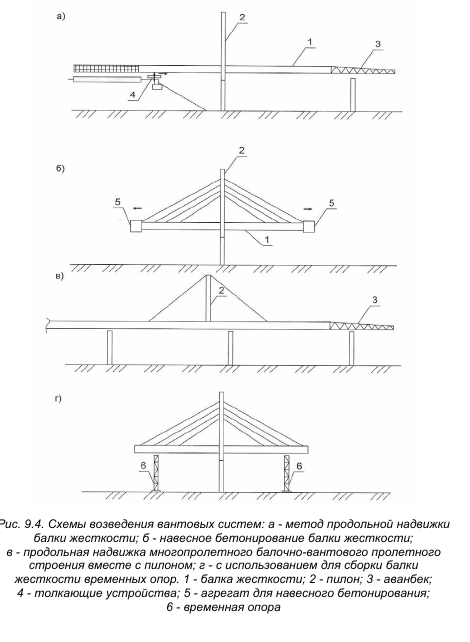

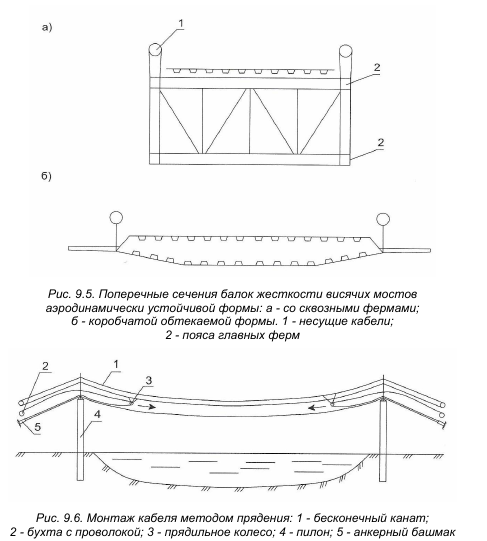

Литература Н.М. Колоколов, Б.М. Вейнблат. Строительство мостов: Учебник. – М., Транспорт, 1984. – 504 с. Глотов Н.М., Соловьев Г.П., Файнштейн И.С. Основания и фундаменты мостов: Справочник/ Под редакцией К.С. Силина. – М.: Транспорт, 1990. – 240 с. Задание составил Курлянд В.В. Содержание Опалубки для мостовых конструкций. Виды, конструктивные особенности…7 Сооружение монолитных опор…………………………………………….….…10 Особенности постройки монолитных пролетных строений…………..………17 Технология устройства монтажных соединений пролетных строений стальных мостов………………………………………………………………….. Сборка вантовых и висячих мостов……………………………………………... Опалубки для мостовых конструкций. Виды, конструктивные особенности Основные качества любого моста — надежность и безопасность конструкции, ведь от т качества возведения напрямую зависят возможности ее эксплуатации. В свою очередь, прочность моста определяется особенностями его опор. Соответственно, процесс их проектирования и строительства должен строго соответствовать действующим стандартам и нормативам. Мостовая опора представляет собой сложную систему, для возведения которой используется опалубка мостовых опор разных типов. Например, при возведении мостовой конструкции проводится заливка бетона в опалубку мостовых опор и остается в ней до полного застывания — приобретения необходимых прочностных качеств. Алюминиевая или стальная опалубка мостовых опор должна соответствовать особенностям будущего сооружения, предусмотренных проектом, а также обеспечивать высокую скорость и безопасность проведения строительных работ. Поэтому в большинстве случаев опалубки для мостовых опор разрабатываются для каждого сооружения в отдельности. Опалубка мостовых опор: виды Каждый мост и мостовые опоры имеет свои конструктивные особенности. Соответственно, для их сооружения используются разные виды стальной опалубки для мостовых опор или опалубки из другого материала. Сегодня наиболее распространенными опалубочными системами являются: крупнощитовая. Такая опалубка применяется для возведения разных видов мостовых опор, в том числе имеющих сложную геометрическую форму. Основные достоинства крупнощитовой опалубочной системы — высокая скорость монтажа, высокая несущая способность, а также отличные характеристики бетонируемой поверхности; характеристики бетонируемой поверхности;(рис. 1.1) Рис. 1.1 Крупнощитовая опалубка опоры моста  мелкощитовая (Рис. 1.2)(в основном, это стальная опалубка), элементы которой настраиваются на разную высоту и сечение. Преимуществами такой системы является возможность создания опор, имеющих сложную конфигурацию, а также возможность выполнения монтажных и строительных работ абсолютно в любых условиях, в том числе достаточно сложных; Рис. 1.2 Мелкощитовая опалубка опоры моста  подъемно-переставная. В качестве опоры для нее может служить сооружение. Также такая опалубочная система может оснащаться шахтным подъемником; балочно-ригельная опалубочная система (Рис. 1.3) Может использоваться для создания как линейных сооружений, так и криволинейных, и конусовидных. Она состоит из типовых элементов, которые можно настраивать. К ее достоинствам относят высокую несущую способность и демократичную цену; (Рис. 1.3) Балочно-ригельная опалубка мостовой опоры  балочная опалубочная система. Как и опалубка лифтовых шахт, она может быть двух разновидностей: опалубочная система внешнего контура и опалубочная система внутреннего контура. Обе они могут быть разъемными, неразъемными и переналаживаемыми. Также при возведении мостов применяются формообразователи, которые разрабатываются в каждом случае отдельно и служат для создания повторяющихся элементов мостовой конструкции. Сооружение монолитных опор. Подготовка опалубки Речные и береговые опоры больших мостов возводят из монолитного бетона в стационарной или в щитовой сборной деревянной опалубке. При большом числе опор с прямолинейными и криволинейными одинаковыми поверхностями стремятся многократно использовать сборную опалубку, выполняемую в виде ограниченного числа стандартных щитов (см. рис. 2.1 и 2.2). При постройке из монолитного бетона высоких опор эстакад и виадуков эффективна скользящая опалубка. На реках с сильными ледоходом, особенно в районах сурового климата, опоры сооружают, как правило, с облицовкой из естественных камней, из бетона повышенной плотности и прочности. Для возведения сборно-монолитных опор находят применение контурные бетонные и железобетонные балки, изготавливаемые на полигоне и служащие опалубкой и конструктивным элементом опоры. После установки блоков ядро такой опоры запоняют монолитным бетоном.  Рис. 2.1 Щитовая сборная опалубка ( I-III последовательность наращивание ярусами)  Рис 2.2 Деревянный переставной опалубочный щит 1 – болты крепления щита, 2 – установочные болты После устройства фундамента на верхней его плоскости производят контрольную геодезическую разбивку для уточнения положения осей и контурных очертаний верхней части опор. Плоскость верха фундамента очищают для последующих работ по устрановке стационарной или сборно-щитовой опалубки. Элементы опалубки в виде щитов, брусьев, строганных досок и металлических креплений подготавливают заранее на стройплощадке. До начала бетонирования опор проверяют готовность установленной опалубки, ее размеры и закрепление, очищают от мусора место укладки бетонной смеси. Если опора армирована, то проверяют закрепление стержней и обеспечение размеров защитного слоя. Непосредственно перед бетонированием деревянную опалубку обильно смачивают водой, а стальную опалубку покрывают составами, снижающими сцепление ее с бетоном. Бетонная или бутобетонная кладка монолитных опор должна иметь прочность и морозостойкость бетона не ниже указанных в проекте. Для частей опор, расположенных в агрессивной среде, нужно применять бетона повышенной плотности на сульфатостойких цементах. Бетонную смесь приготавливают в бетоносмесительных установках на строительной площадке или получают в виде товарного бетона, доставляемого к месту укладки с бетонных заводов. Наибольшее распространение для перевозки бетонной смеси по суше получил автомобильный транспорт. В тех случаях, когда смесь без дополнительных перегрузок может быть непосредственно выгружена по месту укладки, целесообразно транспортировать ее в автомобилях-самосвалах. Такие условия возникают, например при бетонировании фундаментов. Если смесь нужно поднимать для укладки, то могут быть применены бадьи, которые можно краном снять с автомобиля и поднять на необходимую высоту к месту укладки. При сооружении речных опор автомобильный транспорт комбинируют с водным. В подобных случаях необходима перегрузка бадей с бетонной смесью с берега на плавучие средства. Вертикальная транспортировка бетонной смеси обеспечивается с помощью кранов различного вида, обычно используемых и для других работ (подачи и установки опалубки, арматуры, облицовки и т. д.) Наиболее удобны автомобильные и гусеничные самоходные краны, стационарные стреловые краны с радиусом действия стрелы на всю площадь опоры. При недостаточном вылете стрелы самоходного крана (например, при большой длине опоры) должна быть обеспечена возможность его перемещения вдоль длинной стороны. Наряду со стреловыми кранами могут быть использованы портальные или козловые краны, передвигаемые вдоль оси моста или вдоль большей стороны опоры, а также кабель-краны. Для бетонирования речных опор применяют плавучие краны, специальные бетононасосы и т. п. Бетонную смесь опускают внутрь опалубки, выгружая ее на уровне бетонирования непосредственно у места укладки. Высота свободного сбрасывания смеси не должна быть более 3 м. Если смесь удается подать сразу к месту укладки, то ее разгружают в промежуточный расходный бункер, расположенный на верхнем уровне опалубки. Из бункера (рис 2.3а) смесь распределяют по площади опоры вибролотками, по стальным или деревянным трубам или развозят тачками. Стальные трубы (рис 2.3б) для подачи бетонной смеси выполняют из отдельных звеньев конической формы. По мере бетонирования трубы укорачивают, снимая нижние звенья. Деревянные трубы (рештаки) устраивают тоже из отдельных звеньев (рис. 2.3в), постепенно удаляемых в процессе бетонирования. Расстояние между трубами принимают не более 4 м. Под трубами укладывают деревянные или стальные щиты, с которых смесь снимают лопатами и разравнивают слоями по площади бетонирования. Укладка бетонной смеси должна обеспечивать монолитность и плотность бетонной кладки. Для этого каждый слой смеси нужно уложить на предыдущий до начала скатывания последнего. С этой целью бетонируют безостановочно и по возможности на полную высоту опоры. При вынужденных перерывах в создаваемых рабочих швах обеспечивают хорошее сцепление последующей бетонной кладки с ранее уложенной. Для повышения трещиностойкости и долговечности бетонных опор нужно избегать устройства рабочих швов в пределах колебания уровня льда в реке. Для повышения сцепления нового бетона со старым по плоскости рабочих швов перед перерывов бетонирования в незатвердевший бетон погружают короткие стержни арматуры диаметром 16-20 мм или укладывают удлиненные осколки камней. Возобновляют укладку смеси не ранее срока схватывания прежде уложенного бетона. Желательно, чтобы прочность этого бетона к началу последующей укладки смеси была бы не менее 5 МПа. Перед бетонированием с поверхности рабочего шва стальными щетками удаляют цементную пленку и пневматическими молотками насекают бетон, устраивая поверхность шероховатой. До укладки смеси поверхность шва тщательного промывают струей напорной воды и затем наносят слой цементного раствора толщиной 1,5-2,0 см того же состава, что и бетонная смесь. После этого (до схватывания раствора) продолжают бетонирование. Выполненные таким способом рабочие швы обеспечивают достаточно хорошее сцепление старого бетона с новым. В местах, где шов располагается в сильно напряженном сечении конструкции, для повышения сцепления старого бетона с новым рекомендуется применять полимерный клей, нанося его непосредственно перед укладкой смеси тонким слоем на поверхность ранее уложенного бетона.  Рис. 2.3 Схема подачи бетонной смеси из бункера по вибролоткам и звеньевым трубам: 1 – вибролоток, 2 – бункер, 3 – желоб-заслонка, 4 – звеньевые трубы При небольшой площади бетонирования смесь укладывают горизонтальными слоями. Толщина слоя зависит от типа и мощности применяемых вибраторов. При внутренних вибраторах толщину слоя назначают от 25 до 40 см, но не более 1,25 длины рабочей части вибратора, при поверхностных – от 10 до 20см. Конструкцию небольшой высоты, но с большими размерами в плане рекомендуется бетонировать наклонными слоями, не сплывающими во время вибрирования. При пластичных смесях с осадкой конуса 2-6 см, рекомендуемых для массивных бетонных опор, угол наклона слоя допускают не круче 30º. При таком способе значительно снижается интенсивность подачи смеси, а следовательно, не требуется высокая производительность бетоносмесительных установок. Большие массивы делят по площади и по высоте на отдельные секции, которые бетонируют поочередно. Порядок бетонирования секций назначают так, чтобы к моменту укладки смеси в одну из секций бетон, примыкающий к ней, уже приобрел прочность, допускающую снятие вертикальной опалубки. Монолитность этой кладки достигается устройством хорошо подготовленных вертикальных и горизонтальных рабочих швов между секциями. Площадь каждой секции при минимальной высоте 2 м рекомендуется принимать не менее 50 м². Вертикальные швы в двух смежных по высоте ярусах секций нужно располагать в перевязку. Например, при общей высоте устоя арочного моста 9 м устраивается три яруса (рис 2.4) с площадью каждой секции 100 м². При площади горизонтального сечения нижней части устоя в 540 м² деление на секции позволяет снизить часовую потребность смеси в 5 раз.  Рис. 2.4 Схема бетонирования устоя Деление больших массивов на блоки не только облегчает их бетонирование, но и помогает сократить поверхностные трещины в опорах. При твердении бетонного массива температура внутри его значительно повышается за счет тепла, выделяемого при гидратации цемента, в то же время наружный слой его, соприкасающийся с воздухом, охлаждается быстрее. В результате в наружных слоях бетона возникают большие растягивающие напряжения и появляются поверхностные трещины; этому способствует также более интенсивная усадка бетонной смеси в поверхностных слоях. Для уменьшения расхода цемента в бетонную смесь добавляют крупный камень в количестве до 20% общего объема. Прочность и морозостойкость такого камня должны быть не меньше, чем у крупного заполнителя. Камень должен быть без окатанных поверхностей, с минимальным размером 15 см и максимальным – не больше 1/3 размера сечения бетонируемой конструкции в уровне укладки камня. Камни укладывают в свежую смесь равномерно по площади бетонируемого слоя с просветами между камнями не меньше 10 см и на расстоянии от опалубки не меньше 20 см. Бутобетонная кладка, помимо экономии цемента, способствует уменьшению влияния усадки и экзотермии. Недостаток такой кладки – повышенная ее трудоемкость, так как раскладка камня по слою бетона не поддается механизации. Дополнительные затраты труда требуются также для доставки, околки и промывки, а в холодное время и для обогрева камня. Для уменьшения усадки поверхностных слоев бетона и уменьшения в них трещин необходимо в период твердения защищать кладку от быстрого высыхания. С этой целью открытые поверхности кладки закрывают слоем опилок или песка, брезентом, рогожами и другими материалами, а после окончания бетонирования регулярно, в течение не менее семи первых суток, поливают водой. Сроки распалубки определяют в зависимости от необходимой прочности бетона в момент удаления опалубки. Минимальные сроки допустимы для опалубки, не несущей вертикальной нагрузки от веса бетона. В этом случае прочность устанавливают такой, чтобы при распалубке не могли быть повреждены бетонные поверхности. Как правило, это возможно при прочности бетона не менее 2,5 МПа. Минимальную прочность бетона при распалубке в конструкциях, вес которых поддерживается опалубкой, необходимо определять расчетом. Появление трещин в опорах можно снизить следующими мерами: 1) не допускать при постройке массивных опор излишне высоких марок бетона или большего расхода цемента; 2) более широко применять сборные конструкции; 3) пользоваться сборной железобетонной и полимербетонной плитной облицовкой высокой прочности; 4) улучшить технологию приготовления бетона, применяя песок и щебень высокого качества, хорошо фракционированные и промытые. Укладывать внутри опоры можно более жесткую бетонную смесь с тщательным вибрированием, добавлением пластификаторов и принимать другие меры, снижающие расход цемента; смесь надо укладывать интенсивно, не допуская частых горизонтальных швов. При бетонировании в зимнее время теплоизоляцию опор назначать по расчету в зависимости от средней температуры периода бетонирования, однако не допуская излишней теплоизоляции. Технология устройства монтажных соединений пролетных строений стальных мостов До настоящего времени применяют типовые пролетные строе- ния со сборной железобетонной плитой проезжей части, запроекти- рованные ЦНИИПСК, Ленгипротрансом и другими проектными орга- низациями. Эти пролетные строения просты по конструкции и не требуют при сборке высококвалифицированной рабочей силы. Конструкция состоит из блоков сварных главных балок с ребрами жесткости и приваренными к верхнему поясу жесткими упорами (рис. 6.3). Для уменьшения пролета железобетонной плиты по оси пролетного строения устраивается прогон, представляющий собой сварной двутавр. Железобетонная плита по ширине разделяется на два монтажных блока. Монтажные стыки блоков главных балок и других металличе- ских элементов устраиваются фрикционными на накладках и высо- копрочных болтах. Пролетные строения имеют поперечные сквоз- ные связи в виде сварных ферм из парных уголков и продольные связи для обеспечения геометрической неизменяемости и для га- рантии устойчивости верхних поясов при монтаже. Пример. Конструкция пролетного строения типового проекта Ленгипротранса №1180, северное исполнение (мост через р. Полаз- на на автодороге Пермь-Березняки, построен в 2002 г.). Схема мос- та 42,0+3х63+3х63+2х42м. Габарит проезжей части моста Г- 11,5+2х0,75 м. Пролетные строения по схеме 3Ч63 м неразрезные. В поперечном сечении две главные балки с расстоянием в осях 7,6 м. Упоры приварены к верхним поясам с шагом 875 мм. В попереч- ном направлении балки объединены железобетонной плитой проезжей части, а также поперечными связями. Высота главных балок 2,90 м (для пролета 42 м) и 3,16 м (для пролетов по 63 м); прогон высотой 470 мм. Поперечные связи представляют собой плоские сварные фермы из уголков 125Ч125Ч12, 100Ч100Ч12, 90Ч90Ч9 мм, установленные с шагом 5250 мм. Все металлоконструкции изготовлены на Курганском заводе мостовых металлоконструкций из стали 10ХСНД и 15ХСНД. Железобетонная плита проезжей части выполнена из сборных блоков с размерами в плане 6970х2500 мм; концевые приопорные зоны плиты из монолитного железобетона для ее более надежной совместной работы с главными баками. Материал плиты - бетон В40, F300. Арматура класса АII Ш16 мм. Возведение сталежелезобетонных пролетных строений произ- водится в два этапа. На первом устанавливают в проектное положе- ние стальные конструкции, на втором монтируют железобетонную плиту. Монтаж стальной части пролетного строения может прово- диться на берегу с последующей надвижкой в проектное положение. Сборка иногда выполняется непосредственно в пролетах моста раз- личными кранами. Возможен монтаж кранами большой грузоподъем- ности крупных блоков или целых пролетных строений (без плиты). Монтажные стыки выполняют на высокопрочных болтах (ВПБ). Широкое применение ВПБ в СССР нашли в 60-е годы, а в США и других странах - гораздо раньше. ВПБ изготавливают из стали 40Х с термическим упрочненением за- готовок в электропечах и комплектуют одной или двумя шайбами и гай- кой. Метизы поступают на строительную площадку в защитной смазке. Диаметр болта значительно меньше (на 3 мм и более) диаметра отвер- стия, что упрощает заводское изготовление и сборку узлов при монтаже. Гайки закручивают гайковертами и динамометрическими ключа- ми, болты натягивают до расчетного усилия и, работая на растяжение, сжимают соединяемые листы конструкции. Момент закручивания свя- зан с усилием натяжения болта формулой M=K*N*d, где k = 0,17 - коэффициент закручивания; d - диаметр болта; N - усилие натяжения болта.   Усилие натяжения болтов М22 – 20 тс, крутящий момент закручи- вания - 80 кгс⋅м. Вокруг натянутого болта образуется «втулка сжатия» и возникают значительные силы трения между соединяемыми листами. Площадь, на которой развиваются силы трения, называют «болтоконтакт» (рис. 6.4). Несущая способность одного «болтоконтакта» по СНиП где μ - коэффициент трения (0,35...0,55); γ - коэффициент надежности, зависящий от количества болтов в со- единении (при большом количестве болтов надежность увеличивается). В процессе выполнения соединений на высокопрочных болтах необходимо выполнить две главные задачи: 1) обеспечить очистку контактных поверхностей; 2) провести натяжение болтов до проектного значения. Очистку контактных поверхностей можно осуществить металли- ческими щетками; при этом будет достигнуто значение коэффициента трения μ всего 0,35, что приведет к перерасходу болтов. В основном же очистка производится песко- или дробеструйным методами с достижением коэффициента трения μ=0,55. При пескост- руйном методе металла чистят до светло-серого цвета. Сборку необходимо произвести в течение 3-х суток с момента очи- стки. Если сборка не была осуществлена в указанный срок, то очистку повторяют. Очистке подлежат фасонки и концевые зоны блоков балок. Болты перед установкой подготавливают посредством про- мывки от консервирующей смазки в керосине и контрольной прогон- ки резьбы. Закручивание производят пневмогайковертом на непол- ное усилие, а затем вручную динамометрическим ключом, который тарируется не реже 1 раза/смену. Контроль осуществляется по мо- менту закручивания. Закрученные до проектного усилия болты по- мечают краской. Дополнительно проводится контроль комиссией (выборочно) с участием представителя Заказчика. При сборке на подходах с последующей надвижкой блоки глав- ных балок устанавливают на клети из шпал или бетонные блоки высотой 80 см для удобства работ (рис. 6.5, в). Под поясами располагают домкраты для регулирования положения блоков по лагают домкраты для регулирования положения блоков по высоте. Длина блоков главных балок обычно кратна модулю 21 м (10,5 м, 21 м). При большей длине блоков сокращается количество монтажных стыков (рис. 6.5, а).  Главные балки собирают стреловыми кранами сразу на полное сечение. В стыке перекрывают парными накладками стенки и пояса сварных балок (рис. 6.5, б). При выполнении стыка на ВПБ в отверстия сначала устанав- ливают пробки (рис. 6.5, в) - стальные цилиндры с коническими головками диаметром, равным диаметру отверстий с допуском -0,2 мм; их забивают в отверстия легкими кувалдами. Если пробки не проходят, отверстия рассверливают райбером.  Затем в отверстия устанавливают ВПБ и затягивают их обычным гаечным ключом для сплачивания пакета. После сборки всех металло- конструкций проводят геодезическую проверку профиля и плана. При необходимости можно провести корректировку продольного профиля домкратами. Проводится пооперационный контроль качества работ с составлением исполнительных схем продольного профиля главных ба- лок. После корректировки продольного профиля собранных конструкций высокопрочные болты затягивают на полное усилие гайковертом. После установки металлоконструкций в проектное положение методом надвижки проводится монтаж сборных плит. Плиты долж- ны быть уложены на верхний пояс главных балок на слой бетона. Для этого следует установить специальную опалубку. Плиты монти- руют стреловым краном, который перемещается по уложенному по плитам колейному деревянному настилу. После укладки плит до сварки выпусков продольной арматуры проводится искусственное регулирование напряжений в системе для снижения напряжений в стальных балках и растягивающих напряже- ний в железобетонной плите в надопорных зонах. При трехпролетной неразрезной схеме (рис. 6.6, а) пролетное строение поддомкрачивают на промежуточных опорах (рис. 6.6, б), продольные выпуски арматуры сборных плит сваривают, омоноличивают монтажные стыки и упоры в «окнах» плит. После набора прочности бетоном омоноличивания про- водят опускание пролетного строения на опорные части (рис. 6.6, г). В результате регулирования усилий: • в надопорной зоне над промежуточными опорами в бетоне плиты создается предварительное обжатие; • выравнивается продольный профиль ПС; • достигается заметная экономия стали (напряжение искусст- венного регулирования в металле достигает 1000 кг/см2). Сборка вантовых и висячих мостов Строительство вантовых мостов Впоследние годы в России было построено несколько вантовых металлических мостов: через р. Неву в г. Санкт-Петербургепо проекту Гипростроймоста с пролетом 382 м, через р. Обь в г. Сургуте, с однопилонной схемой с пролетом 408 м, в г. Москве в районе Серебряного Бора соригинальным пилоном арочного типа. Закончено строительство моста черезпроливБосфорВосточныйвг. Владивостокеспролетом1104 м. Выдающиеся мосты вантовой системы построены во Франции и других странах Западной Европы, а также в Юго–ВосточнойАзии (Китай, Вьетнам, Малайзия). Вантовые мосты были разработаны и внедрены около 50 лет назад в ФРГ. По своей статической работе они представляют собой неразрезные балки, усиленные вантами. Вантовые системы аэродинамически более устойчивы, чем висячие. Общие деформации пролетного вантового строения происходят с участием продольных деформаций вант, в то время как в висячих мостах деформации происходят за счет изменения формы кабеля.Таким образом, при колебаниях висячих мостов диссипация энергии колебаний значительно меньше, чем в вантовых мостах, и их аэродинамическая устойчивость значительно ниже. Кроме этого, ванты из набора отдельных канатов более технологичны, чем кабели висячих мостов. Для вантовых ферм применяют: •витые канаты из оцинкованной проволоки; •канаты из параллельных проволок (они имеют стабильные модули деформации); •ванты конструкции фирмы Фрейсине из семипроволочных ка- натов. Витые канаты возможно применять при малых пролетах вантовых мостов 100…400 м из-занизкого модуля деформации (до 1,2×106 кгс/см2). Ванты из параллельных проволок применяли в СССР, в частности при строительстве моста через р. Днепр в г. Киеве. Достоинством таких вант является высокий и стабильный модуль деформаций. Ванты из канатов системы фирмы «Фрейссине» нашли преимущественное применение во многих странах мира (рис. 9.2), по этой технологии построены сотни мостов. Конструкция вант (рис. 9.2, б) формируется из «монострендов» (рис. 9.2, в), в состав которых входит семипроволочный канат из оцинкованной проволоки с двойной антикоррозийной защитной оболочкой. «Моностренды» поставляют с завода на строительную площадку в полностью готовом виде. На концах вант располагается анкерно-опорнаяконструкция, в которой канаты анкеруют с помощью конусных анкеров. Концевые участки канатов располагают в защитном коробе, заполненномантикоррозийнымсоставом(рис. 9.2, а).  Расчетный срок службы вант составляет 100 лет, однако, по мнению строителей, ванты могут прослужить и 500 лет. Балки жесткости вантовых мостов по материалу могут быть стальными, сталежелезобетонными и железобетонные (рис. 9.3). Стальные балки жесткости (рис. 5.3, а,б) имеют преимущества по весу для больших пролетов. Однако при плохо обтекаемой аэродинамической форме может возникнуть аэроупругая неустойчивость под действием ветра. Поэтому для больших пролетов стальным балкам жесткости необходимо придавать хорошо обтекаемую форму (см. рис. 9.3, б). Они имеют легкую несущую проезжую часть из сварных ортотропных (ортогональноанизотропных) плит. Верхний (покрывающий) лист толщиной не менее 12...14 мм, продольные ребра простейшего плоского типа, приваренные с шагом поперек пролета 300...400 мм. Продольные ребра имеют пролет 2...5 м. Основным достоинством плоских продольных ребер является простота заводского изготовления и монтажных стыков. Закрытые ребра лучше работают на сжатие, однако они значительно сложнее в изготовленииимонтаже, априэксплуатациинемогутбытьпокрашеныизнутри. Поперечные ребра, служащие опорами для продольных, имеют, как правило, двутавровое сечение, в котором верхним поясом служит покрывающий лист ортотропной плиты. Поставляемые заводами плиты могут иметь продольное и поперечное членение, которое предпочтительнее по объему монтажных соединений. Лист настила монтируют на стыковой сварке. Большие длины швов и их нижнее положение позволяют широко применять автоматическую сварку под слоем флюса. При толщинах листа 12 мм и более применяется V-образнаяразделка листа. Первый этап сварки иногда выполняют вручную по меднофлюсовой подкладке, что дает возможность выполнения последующих проходок автоматом. Для стыкования ребер из-замалой их протяженности невозможно применение автоматической сварки, поэтому используют стыки на высокопрочных болтах. При замкнутых ребрах применение болтовых соединений невозможно и монтажные стыки делают сварными с помощью ручной сварки, которая не поддается дефектоскопии. Основные схемы сборки вантовых пролетных строений со стальными балками жесткости: Схема 1.Навесная сборка с минимальным количеством временных опор (рис. 9.4, г). Схема 2. Продольная надвижка балок жесткости с аванбеком и шпренгелем (рис. 9.4, а, в).  Схема 3.Сборка на временных опорах (см. рис. 9.4, г). При железобетонных балках жесткости в вантовых мостах снижается динамическая составляющая от действия ветра и под- вижной нагрузки. Предварительно напряженные балки жесткости применяют при пролетах до 400…500 м во многих странах, например, во Вьетнаме. При больших пролетах применение железобетона в балках жесткости становится нецелесообразным. Наиболее часто железобетонную балку жесткости вантовых мостов возводят методом навесного бетонирования (рис. 9.4, б). 9.3. Монтаж висячих мостов Интенсивное строительство висячих мостов началось с 1860 г. в США, где для кабелей начали применять высокопрочную проволоку, а известный инженер Д, Роблинг (John Roebling) изобрел метод прядения кабеля (Aerial-Spinningmethod). Впоследние десятилетия в области строительства висячих мостов в мировом мостостроении достигнуты большие успехи. В частности, построен мост Акаши в Японии (Akashi-KaikyoBridge), который соединяет острова Хонсю и Сикоку. Главный пролет моста 1991 м, полная длина моста 3911 м. В Китае построен висячий мост через р. Янцзы с пролетом 1500 м, а также через пролив в г. Гонконге. ВРоссии висячие мосты строят неоправданно мало. Уже существующие возводились либо из архитектурных соображений, либо под пешеходное движение (Крымский мост в г. Москве по проекту профессора К.К. Якобсона, пешеходный мост через р. Десну в г. Брянске по проекту Г.М. Яновского и др.). Недостатком висячих мостов является их значительная гибкость и аэродинамическая неустойчивость. За время, которое прошло после катастрофы в 1940 г. Такомского моста, в США проводились значительные исследования моделей в аэродинамических трубах, по результатам которых были разработаны рациональные аэродинамически устойчивые геометрические формы поперечных сечений балок жесткости, повышена жесткостьконструкцийпролетныхстроенийнакручение(рис. 9.5). Схемы висячих мостов по фасадам могут быть: 1) однопролетными с прямыми оттяжками, заделанными в анкерных опорах или в скале; 2) трехпролетными с крайними пролетами, подвешенными к кабелю; 3) многопролетными. Висячие мосты из-запониженной жесткости строят преимущественно под автомобильную или только под пешеходную нагрузку. Если вантовые мосты могут иметь железобетонные балки жесткости, то висячие мосты строят только со стальными балками жесткости. Рис. 9.4. Схемы возведения вантовых систем: а - метод продольной надвижки   Балки жесткости могут иметь поперечное сечение: 1)из двух главных балок, по которым устроена ортотропная плита для пролетов до 100 м; 2)из двух главных ферм с ортотропной верхней плитой с мощными продольными верхними и нижними связями, поперечными связями (рис. 9.5, а); 3)коробчатую балку жесткости хорошо обтекаемой формы (рис. 9.5, б). Пилоны висячих мостов по конструкции аналогичны пилонам вантовых и могут быть стальными или железобетонными. Кабели закрепляют в массивных анкерных массивных опорах, которые воспринимают сдвигающие и отрывающие вертикально направленные вверх силы. Кабели монтируют «методом прядения» из параллельных оцинкованных проволок диаметром 5…7 мм, защищенных оцинковкой. Кабели висячих мостов малых пролетов до 100 м (мост через р. Десну в г. Брянске) сформированы из витых канатов заводского изготовления из оцинкованныхпроволок, которыеимеютменьшийобщиймодульдеформации. В последние годы кабели монтируют из заготовленных на заводах пучков из параллельных проволок (Prefabricated Parallel Wire Strand method). Кабели висячих мостов больших пролетов защищают от коррозии обмоткой оцинкованной проволокой с последующей окраской; в последнее время применяются полиэтиленовые рубашки. Вскрытие кабеля Бруклинского моста в г. Нью-Йоркепоказало идеальное их состояние после более, чем столетней эксплуатации (незначительнаякоррозияобнаружена лишьвместахрасположенияподвесок). Последовательность строительства При строительстве внеклассных висячих мостов в подготовительный период проводят комплексные изыскания и исследования, разрабатывают проект моста. Конструкция висячего моста обладает значительной гибкостью и поэтому обязательным этапом стало проведение исследований моделей в аэродинамических трубах. Для уникальных мостов строят специальные трубы «пограничного слоя», в рабочей части которых воспроизводят особенности ландшафта и режима местных ветров. Главным результатом аэродинамических исследований является разработка геометрической формы балки жесткости ( см. рис. 9.5). Строительство висячего моста проводится по стадиям: 1)возведение анкерных (береговых) опор; 2)возведение фундаментов под пилоны и монтаж пилонов; 3)монтаж временных висячих подмостей для проведения монтажных работ по возведению несущего кабеля из параллельных проволок; 4)монтаж балки жесткости и подвесок. Сложность монтажных работ заключается в необходимости перекрытия больших пролетов с расположением конструкций на очень большой высоте, с пониженной жесткостью конструкций, необходимостью проведения искусственного регулирования в процессе монтажа (подтяжки подвесок). Анкерные опорывоспринимают значительные сдвигающие и отрывающие усилия. Они имеют массивную конструкцию и должны быть надежно заделаны в грунт. В их конструкции в специальных доступных для осмотра камерах располагают специальные анкерные устройства для несущих кабелей моста. В этих камерах для уникальных мостов предусмотрены помещения, где расположены приборы для проведения мониторинга состояния конструкций в процессе эксплуатации и фиксации амплитуд колебаний сооружения. В зависимости от геологического строения фундаменты анкер- ных опор могут быть свайными на забивных сваях, на буровых сваях, на опускных колодцахили в виде замкнутой стены в грунте. Глубина заложения подошвы фундаментов доходит при неблагоприятных геологических условиях до 60 м. При значительном обводнении грунтов применяется глубинное замораживание. Фундаменты под пилонымогут иметь конструкцию аналогичную анкерным опорам. При большой глубине за рубежом используют опускные колодцы, подаваемые к месту опускания на плаву. Они могут иметь круглое или прямоугольное сечение, снизу имеются ножи. Тело кессона имеет двойные стенки, которые объединены сквозными связями. Кессоны изготавливают вблизи от строительной площадки, транспортируют на место опускания, закрепляют с помощью якорей. Далее проводится опускание колодца и подводное бетонирование внутренней полости. После укладки подводного бетона (underwater concrete) бетонируется верхняя плита. Так, кессон моста Akashi в Японии имеет диаметр 80 м и заложен на глубину 60 м. При бетонировании используют специальные бетонные заводы, расположенные на баржах. При бетонировании подводным способом применяют бетонолитные трубы, которыми подают бетон в отдельные отсеки между двойными стенками. Внутреннее ядро бетонируют на полное сечение с подачей смеси одновременно через большое количество бетонолитных труб. Используют цемент с низкой экзотермией. Бетонирование проводится непрерывно со скоростью 5 см/ч. Для верхней покрывающей плиты в сложных условиях (мосты через морские проливы) используют фибробетон и полимерные добавки для исключения карбонизации. Верхняя поверхность плиты покрывается также полимерным материалом против карбонизации. Монтаж пилонов.Основными трудностями монтажа являются: •обеспечение точности изготовления и монтажа; •колебания конструкции под действием ветра; •необходимость обеспечения безопасности и скорости монтажа. Впроцессе сборки необходимо обеспечивать точность по длине элементов ±1 мм, перпендикулярность 1/10000. Подавление колебаний осуществляют с помощь специальных гасителей, проводя предварительные испытания в аэродинамической трубе. Для висячих мостов малых пролетов сборку пилонов можно провести в горизонтальном положении, а затем поднять конструкцию в проектное положение поворотом. Монтаж кабелей.Существуют два метода монтажа кабелей из параллельных проволок висячих мостов больших пролетов: •метод «прядения» кабеля из отдельных проволок (AerialSpinning method); •метод монтажа из предварительно заготовленных канатов из па- раллельных проволок (Prefabricated Parallel Wire Strand method). Прядение кабелей имеет 150-летнююисторию и заключается в протяжке проволок с помощью специального прядильного колеса. Для прядения вначале устраивают рабочие подмости на вспомогательных канатах, подвешиваемых на пилонах. Эти подмости располагают по очертанию несущих кабелей, но несколько ниже их. Затем вдоль оси каждого кабеля подвешивают бесконечный канат для перемещения прядильных колес (рис. 9.6). На анкерных опорах располагают бухты с проволокой. Между анкерными башмаками кабеля на устоях протягивают направляющую проволоку, регулируют ее длину и положение в пролетах. По ней уже без регулировки укладываются все последующие проволоки. Затем работы проводят по стадиям: 1.Конец проволоки с барабана обводят вокруг прядильного колеса и закрепляют конец на устое (эта операция одновременно проводится на обоих берегах). 2.Бесконечный канат тянет навстречу друг другу по две или более проволоки. 3.Когда прядильные колеса доходят до устоев, канат останавливают, проволоку снимают с колес и надевают на анкерный башмак. 4.Циклы прядения продолжают до момента, когда будет уложено расчетное количество проволок для образования пряди. Все смонтированные проволоки подтягивают и выравнивают с направляющей проволокой. 5.Все пряди объединяют в один кабель с помощью специального кольцевого пресса. Метод монтажа из заранее приготовленных прядей более эффективен. При этом используется проволока оцинкованная с пределом прочности 1800 Н/мм2. Монтаж балок жесткостиосуществляют по схеме, зависящей от конструкции моста, пролета, режима реки и других факторов. В первую очередь монтируют подвески. Для пролетов до 100 м и небольшой глубине воды балку жесткости собирают на сплошных подмостях или временных опорах. При больших пролетах применяют навесную сборку. При навесной сборке порядок монтажа балки жесткости выбирают таким, при котором деформации несущих кабелей по мере возрастания нагрузки в течение всей сборки будут иметь наименьшую величину. С этой целью сборку ведут от середины к концам пролета или с концов к середине. Для больших пролетов балку жесткости целесообразно монтировать крупными блоками с подачей их на плаву. В мировой практике мостостроения стала популярной схема навесного монтажа, впервые примененная для Севернского висячего моста в Великобритании. Балка жесткости хорошо обтекаемой формы (рис. 9.5, б) сварной ортотропной конструкции разделяется на отдельные блоки длиной около 20 м. На первой стадиина сборочной площадке на берегу из плоских элементовосуществляютукрупнительнуюсбокублоковбалкижесткости. На второй стадииблоки балки жесткости герметизируют специальными заглушками в диафрагмах и подают к месту монтажа с помощью буксиров. На третьей стадииметодом навесной сборки специальными подъемниками блоки устанавливают в проектное положение. Этот метод был использован при строительстве висячего моста через р. Иртыш в Казахстане с главным пролетом 750 м. Работы по строительству были выполнены японской фирмой в1998-2000гг. Список литературы "Строительство мостов" Колоколов Н.М., Вейнблат Б.М. 1984г.http://www.bridgeart.ru/"Строительство мостов" В.Г.Курлянд, В.В.Курлянд1 2 |