ЕМАВ. Отчёт по слесарной практике-Тарасов Д.А. Отчёт по слесарной практике

Скачать 0.57 Mb. Скачать 0.57 Mb.

|

|

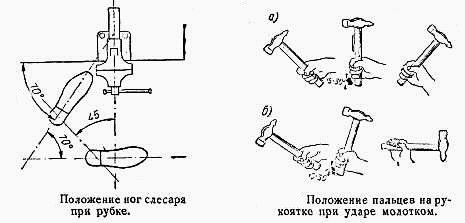

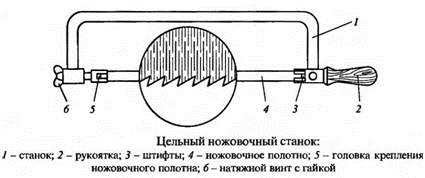

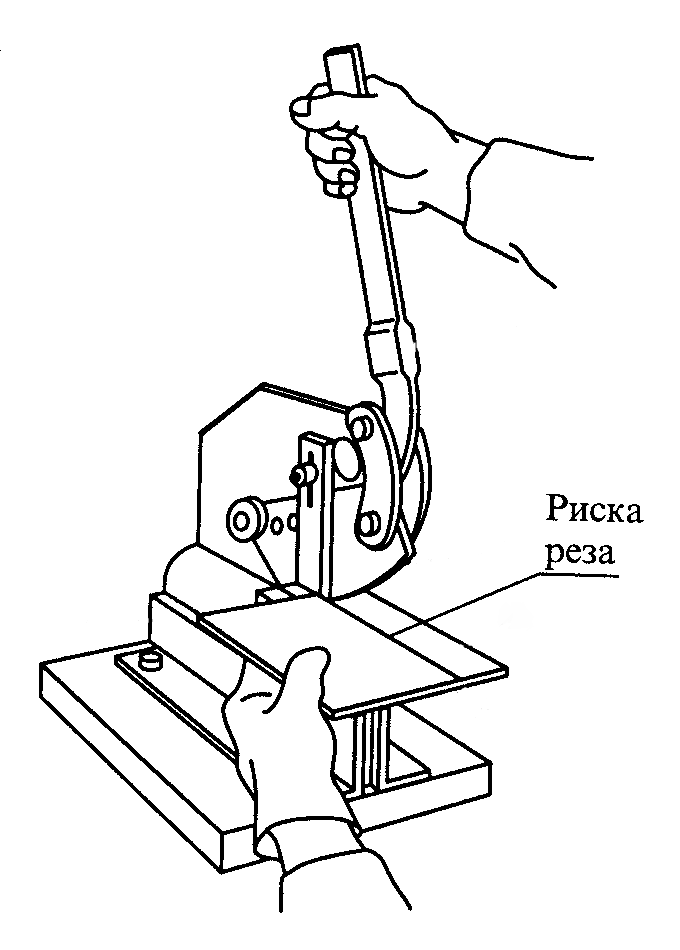

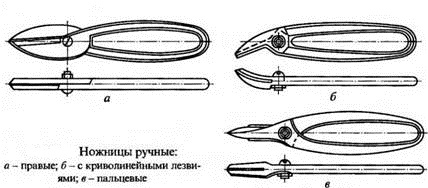

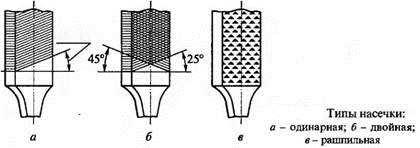

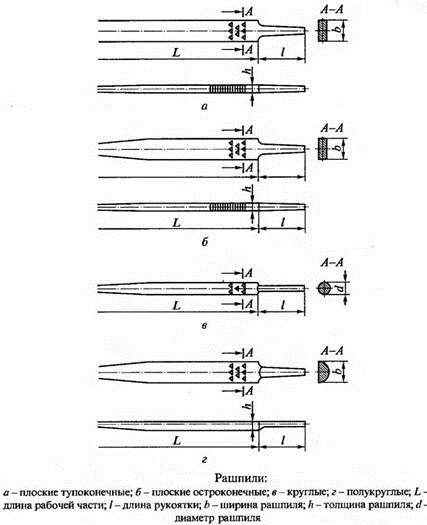

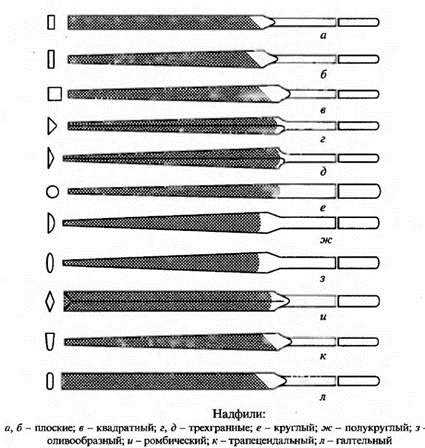

Техника безопасности при рубке металла: рукоятка ручного слесарного молотка должна быть хорошо закреплена и не иметь трещин; при рубке зубилом и крейцмейселем необходимо пользоваться защитными очками; при рубке твёрдого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток. При рубке надо стоять у станка устойчиво, вполоборота к ним. Левую ногу выставляют на полшага вперед, а правую, которая служит главной опорой, слегка отставляют назад, раздвинув ступни ног под углом примерно 45°. Зубило держат в левой руке за среднюю часть стержня несколько ближе к головке. Сильно сжимать зубило в руке не следует. Молоток берут правой рукой за рукоятку на расстоянии 15—30 мм от ее конца. Рукоятку обхватывают четырьмя пальцами и прижимают к ладони; большой палец накладывают на указательный, а все пальцы крепко сжимают. Они остаются в таком положении как при замахе, так и при ударе (рис. а).  Рисунок 3. Положение ног слесаря при рубке. Положение пальцев на рукоятке при ударе молотком. При другом способе рубки в начале замаха, когда рука движется вверх, рукоятка молотка обхватывается всеми пальцами. В дальнейшем по мере подъема руки вверх мизинец, безымянный и средний пальцы постепенно разжимаются и поддерживают наклоненный назад молоток (рис. б). Тема 3: «Правка и рихтовка металла» Правка — слесарная операция по устранению дефектов заготовок в виде вогнутости, выпуклости, коробления, искривления и т.д. Сущность правки заключается в сжатии выпуклого слоя металла и расширения вогнутого слоя. Правку осуществляют в холодном или нагретом состоянии заготовки (в зависимости от ее размеров и материала). Правка может быть ручной или машинной на специальных вальцах или прессах. Различают правку заготовок из листа, профильного металла и труб. Ручную правку заготовок из листа выполняют на чугунной или стальной плите специальными молотками со сферическим бойком; заготовки из тонкого листа правят молотками со вставным бойком из мягкого металла или деревянным молотком — киянкой. Наиболее сложна правка листов. Лист укладывают на плиту, линейкой определяют места выпуклостей, границы которых обводят мелом. Схемы нанесения ударов при правке выбирают в зависимости от числа выпуклостей и их расположения. При наличии одной выпуклости в середине листа удары наносят, начиная от края листа по направлению к выпуклости, изменяя силу и место ударов молотком. При правке листа с несколькими выпуклостями удары начинают наносить от промежутка между выпуклостями, постепенно приближаясь к их середине. Для правки лист кладут на плиту выпуклостью вверх, поддерживая его левой рукой; правой наносят удары молотком. Удары должны быть частыми, но не сильными. Правку полос, изогнутых по ребру, осуществляют следующим образом: определяют кривизну линейкой или на глаз, отмечая ее границы мелом. Широкой поверхностью полосу кладут на плиту и наносят удары поперек полосы по краю вогнутой стороны. Полоса односторонне вытягивается в результате «разгона» металла, принимая прямолинейную форму. Этот способ применяют при правке уголка с небольшой кривизной полки. Заготовки круглого сечения (прутки) правят на плите, в призмах или с помощью ручного пресса. Удары молотком наносят по выпуклой части от края изгиба к его средней части. Правку заканчивают легкими ударами, поворачивая деталь вокруг своей оси. Этот способ правки используют и для правки стальных труб. Когда сила удара молотком не обеспечивает правку, применяют ручные винтовые прессы. На столе пресса устанавливают две призмы, на которых размещают изогнутый вал или трубу так, чтобы призматический наконечник на штоке пресса находился над местом наибольшей кривизны. Плавно вращая маховик, подводят наконечник винта к месту изгиба. Затем винтом нажимают на исправляемый вал. Профильный металл правят подогревом газопламенной горелкой или резаком. В частности, серповидность выправляют путем формирования зоны подогрева в виде треугольника или трапеции с основанием, обращенным в сторону выпуклости; в процессе остывания происходит деформация заготовки, величина которой определяется площадью и степенью нагрева. Рихтовка является разновидностью правки. Рихтовку выполняют на термообработанных деталях. Особенность рихтовки заключается в том, что выпрямление детали происходит в результате нанесения ударов носком закругленного и закаленного бойка молотка по вогнутой части детали. Последнюю устанавливают на стальной термообработанной рихтовальной бабке. Рабочая поверхность рихтовальной бабки цилиндрической формы должна иметь сферу радиусом 150…200 мм. Плоские заготовки рихтуют на плоской правильной стальной плите. Полосу располагают на плите вогнутой стороной вверх. Удары молотком наносят на месте соприкосновения детали с плитой от края вогнутости к ее середине. Силу удара выбирают в зависимости от толщины и кривизны детали. Техника безопасности при правке и рихтовке металла: работать только исправным инструментом (правильно насаженные молотки, отсутствие трещин на рукоятках, и отколов на молотках); для предохранения рук от ударов и вибраций металла работать в рукавицах; заготовку на плите или наковальне удерживать прочно. При правке полосового и пруткового материала (круглого, квадратного или шестигранного сечения) выправляемая деталь должна касаться правильной плиты или наковальни не менее чем в двух точках. Правку деформированной заготовки при этом нужно осуществлять за счет ее изгиба в сторону, противоположную имеющейся деформации. При правке полосового и пруткового материала на плите (наковальне) необходимо пользоваться рукавицами, правку выполнять молотком или кувалдой, прочно насаженной на рукоятку. Тема 4: «Гибка металла» Гибкой (изгибанием) называется операция, в результате которой заготовка принимает требуемую форму (конфигурацию) и размеры за счет растяжения наружных слоев металла и сжатия внутренних. Во время изгибания все наружные слои материала растягиваются, увеличиваясь в размере, а внутренние — сжимаются, соответственно уменьшаясь в размере. И только слои металла, находящиеся вдоль оси изгибаемой заготовки, сохраняют после изгибания свои первоначальные размеры. Важным при гибки является определение размеров заготовок. При этом все расчеты ведутся относительно нейтральной линии, т. е. тех слоев материала заготовки, которые при гибки не изменяются в размерах. В случае, если на чертеже детали, которая должна быть получена гибкой, не указан размер заготовок, слесарь должен самостоятельно определить этот размер. Расчет производят, подсчитывая размер детали по средней линии (определяют длину прямолинейных участков, подсчитывают длину изогнутых участков и суммируют полученные данные). Гибка может выполняться вручную, с применением различных гибочных приспособлений и при помощи специальных гибочных машин. Инструменты, приспособления и материалы, применяемые при гибки: В качестве инструментов при гибки листового материала толщиной от 0,5 мм, полосового и пруткового материала толщиной до 6,0 мм применяют стальные слесарные молотки с квадратными и круглыми бойками массой от 500 до 1000 г, молотки с мягкими вставками, деревянные молотки, плоскогубцы и круглогубцы. Выбор инструмента зависит от материала заготовки, размеров ее сечения и конструкции детали, которая должна получиться в результате гибки. Гибку молотком производят в слесарных плоскопараллельных тисках с использованием оправок, форма которых должна соответствовать форме изгибаемой детали с учетом деформации металла. Молотки с мягкими вставками и деревянные молотки — киянки применяют для гибки тонколистового материала толщиной до 0,5 мм, заготовок из цветных металлов и предварительно обработанных заготовок. Гибку производят в тисках с применением оправок и накладок (на губки тисков) из мягкого материала. Плоскогубцы и круглогубцы применяют при гибки профильного проката толщиной менее 0,5 мм и проволоки. Плоскогубцы предназначены для захвата и удержания заготовок в процессе гибки. Они имеют прорезь около шарнира. Наличие прорези позволяет производить откусывание проволоки. Круглогубцы также обеспечивают захват и удержание заготовки в процессе гибки и, кроме того, позволяют производить гибку проволоки. Техника безопасности при гибки металла: надежно закреплять заготовки в слесарных тисках или других приспособлениях; работать только на исправном оборудовании; слесарные молотки должны иметь хорошие ручки, быть плотно насажены и расклинены; не класть оправки и инструменты на край верстака; при гибке проволоки не держать левую руку близко к месту сгиба; не стоять за спиной работающего; работу выполнять осторожно, чтобы не повредить пальцы рук; работать в рукавицах и застегнутых халатах. Тема 5: «Резка металла» Резкой называют процесс разделения заготовки на части заданных размеров и формы. Резку применяют для получения заготовок заданных размеров и формы из сортового и листового проката, а также прорезей и отверстий в заготовках. Современные методы резки обеспечивают высокопроизводительную обработку заготовок практически любых размеров и из материалов с любыми физико-механическими свойствами. Резка может производиться как вручную, так и механически. Физическая сущность резки основана на различных способах разрушения материала заготовки в месте реза. При распиливании и резке на металлорежущих станках сила F, приложенная к режущему клину, направлена под острым углом к обрабатываемой поверхности. Поэтому режущий клин срезает материал и превращает его в стружку. При резке на ножницах сила F, приложенная к режущему клину, перпендикулярна обрабатываемой поверхности. Поэтому инструмент разрезает материал без образования стружки. Электроискровая резка основана на электрической эрозии (разрушении) материала заготовки. Конденсатор С, включенный в зарядный контур, заряжается через резистор R от источника постоянного тока напряжением 100—200 В. Когда напряжение на электродах (инструменте) и (заготовке) достигнет пробойного, между их ближайшими микровыступами происходит искровой разряд продолжительностью 20—200 мкс. Температура разряда достигает 10 000—12 000 °С. В месте разряда на заготовке мгновенно расплавляется и испаряется элементарный объем материала и образуется лунка. Удаленный материал в виде гранул остается в диэлектрической среде (масле), в которой проходит процесс обработки. Разрядами, следующими непрерывно друг за другом, разрушается весь материал заготовки, находящийся от инструмента на расстоянии 0,01—0,05 мм. Для продолжения процесса обработки электроды необходимо сблизить, что делается автоматически. При ацетиленокислородной резке металл заготовки в месте реза сначала подогревают ацетиленокислородным пламенем до температуры его воспламенения в кислороде (для стали 1000—1200 °С). Затем в это место направляют струю кислорода и металл начинает гореть. При этом выделяется столько теплоты, что ее достаточно для поддержания непрерывного процесса резки. Анодно-механическая резка основана на комбинированном разрушении материала заготовки — электрическом, химическом и механическом. Постоянный ток, проходящий в месте реза между заготовкой и инструментом, вызывает электрическую эрозию поверхности заготовки. Образующиеся расплавленные частицы материала выносятся из зоны обработки вращающимся инструментом — диском. Одновременно электролит, подаваемый в зону обработки, под действием электрического тока образует на поверхности заготовки пленки оксидов, которые удаляются тем же вращающимся инструментом. Инструменты для резки. При распиливании в качестве режущих инструментов применяют ножовочные полотна (для ручной и механической ножовок), ленточные и дисковые пилы. Ножовочные полотна и ленточные пилы представляют собой тонкую ленту из быстрорежущей или легированной (Х6ВФ, В2Ф) стали с мелкими зубьями в виде клиньев на одной или двух сторонах. Ленточные пилы получают путем сгибания ленты в кольцо и спаивания ее концов высокотемпературным припоем. У дисковой пилы зубья расположены на периферии диска. Режущие зубья закаливают до твердости 61 — 64 HRQ. Для того, чтобы инструмент не заклинивал в узком пропиле, его зубья разводят. При выборе инструмента для распиливания в первую очередь следует учитывать длину пропила и твердость обрабатываемого материала. При длинных пропилах необходимо выбирать полотна с крупным шагом зубьев, а при обработке тонкостенных заготовок — с мелким. В резании должны одновременно участвовать не менее трех зубьев. Чем выше твердость обрабатываемого материала, тем больше должен быть угол заострения. Образующаяся в этом случае стружка имеет форму запятой и плотно укладывается в небольшом пространстве. При обработке мягких материалов следует применять инструменты с большим пространством для стружки. Положительный передний угол повышает производительность, так как в этом случае зуб режет, а не скоблит материал заготовки. Для обработки высокопрочных материалов применяют ножовочные полотна с синтетическими алмазами на рабочей поверхности. Для резки листового материала применяют режущие инструменты в виде ножей, которые чаще всего выполняются съемными. Ножи бывают с прямолинейными, криволинейными и круглыми (роликовыми и дисковыми) режущими кромками. При анодно-механической резке в качестве инструмента используют тонкие диски из мягкой стали. На электроискровом станке в качестве инструмента для вырезания применяют непрерывно перемещающуюся проволоку. Оборудование и приспособления для резки. В условиях инструментального цеха небольшие заготовки режут ручной ножовкой. Ножовочное полотно крепят в рамке так, чтобы зубья были направлены от рукоятки.  Рисунок 4. Ручная ножовка Ручные рычажные ножницы предназначены для резки листового материала. В инструментальных цехах используют небольшие переносные ножницы. На них можно разрезать листовую сталь толщиной до 4 мм, алюминий и латунь — до 6 мм.  Рисунок 5. Рычажные ножницы Ручные ножницы предназначены для резки листового материала, изготовления заготовок с криволинейным контуром, вырезания в заготовках отверстий сложного контура. Для прямолинейного реза применяют ножницы с прямыми широкими ножами. Если верхняя режущая кромка расположена справа относительно нижней, то ножницы называются правыми, а если слева — левыми. Для получения наружных криволинейных резов используют ручные ножницы с изогнутыми широкими ножами. Вырезание внутренних криволинейных контуров производят ножницами с узкими изогнутыми ножами.  Рисунок 6. Ручные ножницы Механическую резку листового материала выполняют ручными электроножницами, виброножницами, а также на роликовых, многодисковых и листовых ножницах. Последовательность и приемы работ при резке. Резке предшествует разметка. Затем выбирают метод резки, оборудование и инструмент. Большое значение для качественной обработки имеет правильное выполнение приемов резки. Расположение заготовки и инструмента при ручной резке должно быть таким, чтобы разметочная риска постоянно была доступна для наблюдения. При большой длине реза нажим на ножовку увеличивают, при малой — уменьшают. Так как зубья ножовки особенно легко ломаются в начале и в конце реза, в эти моменты нажим на нее должен быть минимальным. Ручные ножницы при резке следует раскрывать на 2/3 длины режущих кромок. В этом случае они легко захватывают заготовку и хорошо режут. Плоскость резания всегда должна быть перпендикулярна разрезаемой поверхности заготовки. Перекос ведет к заеданию, смятию кромок и появлению заусенцев. Большое значение имеет правильная регулировка инструмента. Так, при слабом натяжении ножовочного полотна в ручной ножовке рез получается косым. Большой зазор между ножами ведет к образованию заусенцев. Появление заусенцев при правильно отрегулированных ножах является сигналом об их затуплении. Выполняя резку ручной ножовкой, следует стоять свободно и прямо, вполоборота к тискам. Техника безопасности при резке металла: Резание необходимо производить в рукавицах во избежание пореза рук. Разрезание следует производить острозаточенными ножницами. Не держать левую руку близко к ножницам и кусачкам, чтобы пальцы не попали под лезвие. Подавать ножницы и кусачки товарищу нужно ручками от себя, а класть на стол ручками к себе. Если кусачками отрезается небольшой кусок проволоки, откусываемую часть направлять в сторону защитного экрана верстака. Необходимо следить за состоянием оси-винта ножниц. Если ножницы начинают «мять» металл, нужно слегка подтянуть винт. Следить за положением пальцев левой руки, поддерживая лист снизу. Оберегать руки от ранения о режущие кромки или заусенцы на металле. Не сдувать опилки и не удалять их руками во избежание засорения глаз или ранения рук. При резании материала толщиной более 0,5мм (или при затрудненном нажатии на ручки ножниц) необходимо одну из ручек прочно закрепить в тисках. Не загромаждать рабочее место ненужными инструментами и деталями. Тема 6: «Опиливание металла» Опиливание — это операция по удалению с поверхности заготовки слоя материала при помощи режущего инструмента — напильника, целью которой является придание заготовке заданных формы и размеров, а также обеспечение заданной шероховатости поверхности. В большинстве случаев опиливание производят после рубки и резания металла ножовкой, а также при сборочных работах для пригонки детали по месту. В слесарной практике опиливание применяется для обработки следующих поверхностей: плоских и криволинейных; плоских, расположенных под наружным или внутренним углом; плоских параллельных под определенный размер между ними; фасонных сложного профиля. Кроме того, опиливание используется для обработки углублений, пазов и выступов. Различают черновое и чистовое опиливание. Обработка напильником позволяет получить точность обработки деталей до 0,05 мм, а в отдельных случаях и более высокую точность. Припуск на обработку опиливанием, т. е. разница между номинальным размером детали и размером заготовки для ее получения, обычно небольшой и составляет от 1,0 до 0,5 мм. Инструменты, применяемые при опиливании: Основными рабочими инструментами, применяемыми при опиливании, являются напильники, рашпили и надфили. Напильники представляют собой стальные закаленные бруски, на рабочих поверхностях которых нанесено большое количество насечек или нарезок, образующих режущие зубья напильника. Эти зубья обеспечивают срезание с поверхности заготовки небольшого слоя металла в виде стружки. Напильники изготавливают из инструментальных углеродистых сталей марок У10, У12, У13и инструментальных легированных сталей марок ШХ6, ШХ9, ШХ12. Насечки на поверхности напильника образуют зубья, причем чем меньше насечек на единицу длины напильника, тем крупнее зубья. По виду насечек различают напильники с одинарной (рис. 7, а), двойной (перекрестной) (рис. 7, б) и рашпильной (рис. 7, в) насечками.  Рисунок 7. Типы насечки. Напильники с одинарной насечкой срезают металл широкой стружкой, равной всей длине зуба, что требует приложения больших усилий. Такие напильники применяются для обработки цветных металлов, их сплавов и неметаллических материалов. Напильники с двойной насечкой имеют основную насечку (более глубокую) и нанесенную поверх нее вспомогательную (более мелкую), которая обеспечивает дробление стружки по длине, что снижает усилия, прикладываемые к напильнику при работе. П1аг нанесения основной и вспомогательной насечек неодинаков, поэтому зубья напильника располагаются друг за другом по прямой, составляющей с осью напильника угол 5 Такое расположение зубьев на напильнике обеспечивает частичное перекрытие следов от зубьев на обработанной поверхности, что уменьшает ее шероховатость. Напильники с рашпильной насечкой (рашпили) имеют зубья, которые образуются выдавливанием металла из поверхности заготовки напильника при помощи специального насекательного зубила. Каждый зуб рашпильной насечки смещен относительно расположенного впереди зуба на половину шага. Такое расположение зубьев на поверхности напильника обеспечивает уменьшение глубины канавок, образованных зубьями, за счет частичного перекрытия следов зубьев на поверхности заготовки, что облегчает резание. Рашпили применяют для опиливания мягких материалов (баббит, свинец, дерево, каучук, резина, некоторые виды пластмасс). Насечки на поверхности напильника получают различными методами: насеканием на специальных станках, фрезерованием и протягиванием. Независимо от способа получения насечки зубья, образованные на поверхности напильника, имеют форму режущего клина, геометрическая форма которого определяется углом заострения р>, задним углом, а передним углом и углом резания. Передний угол — это угол между передней поверхностью зуба и плоскостью, проходящей через его вершину перпендикулярно оси напильника. Угол заострения — это угол между передней и задней поверхностями зуба. Задний угол — это угол между задней поверхностью зуба и касательной к обработанной поверхности. Угол резания — это угол между передней поверхностью зуба и плоскостью обработанной поверхности. Напильники классифицируются в зависимости от числа насечек на 10 мм длины напильника на 6 классов Насечки имеют номера от 0 до 5, при этом чем меньше номер насечки, тем больше расстояние между насечками и соответственно крупнее зуб. Выбор номера напильника зависит от характера работ, которые будут им выполняться. Чем выше требования к точности обработки и шероховатости обработанной поверхности, тем более мелким должен быть зуб напильника. Для грубого чернового опиливания (шероховатость Rz 160… 80, точность 0,2…0,3 мм) применяются напильники 0-го и 1-го классов (драчёвые), имеющие от 5 до 14 зубьев на 10 мм насеченной части в зависимости от длины напильника. Для выполнения чистовой обработки (шероховатость Rz 40… 20, точность 0,05…0,1 мм) используются напильники с более мелким зубом 2-го и 3-го классов (личные), имеющие от 8 до 20 насечек на 10 мм длины насеченной части напильника. Для пригоночных, отделочных и доводочных работ (шероховатость поверхности Ra 2,5… 1,25, точность 0,02…0,05 мм) применяются напильники с мел) ими и очень мелкими зубьями 4-го и 5-го классов (бархатные), имеющие от 12 до 56 насечек на 10 мм длины насеченной части. Для выполнения слесарных работ предназначены напильники с двойной насечкой, выполненной методом насекания. Такие напильники изготовляют с различной формой поперечного сечения, которая выбирается в зависимости от формы обрабатываемой поверхности. Плоские напильники (рис. 8, а, б) — для опиливания плоских и выпуклых широких наружных поверхностей и распиливания прямоугольных отверстий; Квадратные напильники (рис. 8, в) — для распиливания квадратных и прямоугольных проемов, прямоугольных пазов и узких плоских наружных поверхностей; Трехгранные напильники (рис. 8, г) — для распиливания отверстий и пазов с углами более 60°; Круглые напильники (рис. 8, д) — для распиливания круглых и овальных отверстии, а также вогнутых поверхностей малого радиуса закругления, которые не могут быть обработаны полукруглым напильником; Полукруглые напильники (рис. 8, е) — для опиливания вогнутых поверхностей большого радиуса закругления и галтелей; Ромбические напильники (рис. 8, ж) — для опиливания зубьев зубчатых колес, звездочек, для распиливания профильных пазов и поверхностей, расположенных под острыми углами; Ножовочные напильники (рис. 8, з) — для опиливания внутренних углов менее 10°, а также клиновидных канавок, узких пазов, зубьев зубчатых колес, плоских поверхностей и отделки углов в трехгранных, прямоугольных и квадратных отверстиях.  Рисунок 8. Формы поперечного сечения напильников и обрабатываемых поверхностей. Рашпили по форме поперечного сечения могут быть плоские тупоконечные (рис. 9, а), плоские остроконечные (рис. 9, б), круглые (рис. 9, в) и полукруглые (рис. 9, г). Рашпили изготавливают с мелкой и крупной насечкой.  Рисунок 9 Виды рашпилей.  Рисунок 10. Виды надфилей Профиль поперечного сечения напильника выбирается в зависимости от формы опиливаемой поверхности: плоский, плоская сторона полукруглого — для опиливания плоских и выпуклых криволинейных поверхностей; квадратный, плоский — для обработки пазов, отверстий и проемов прямоугольного сечения; плоский, квадратный, плоская сторона полукруглого — при опиливании поверхностей, расположенных под углом 90°; трехгранный — при опиливании поверхностей, расположенных под углом свыше 60°; ножовочный, ромбический — для опиливания поверхностей, расположенных под углом свыше 10°; трехгранные, круглые, полукруглые, ромбические, квадратные, ножовочные — для распиливания отверстий (в зависимости от их формы). Длина напильника зависит от вида обработки и размеров обрабатываемой поверхности и должна составлять: 100… 160 мм — для опиливания тонких пластин; 160…250 мм — для опиливания поверхностей с длиной обработки до 50 мм; 250…315 мм с длиной обработки до 100 мм; 315… 400 мм — с длиной обработки более 100 мм; 100…200 мм — для распиливания отверстий в деталях толщиной до 10 мм; 315 …400 мм — для чернового опиливания; 100… 160 мм — при доводке (надфили). Номер насечки выбирается в зависимости от требований к шероховатости обработанной поверхности. |