Отчет по практике риформинг. ОТЧЕТ НОВЫЙ. Отчет по учебноознакомительной практике нпз ооо киришинефтеоргсинтез

Скачать 255 Kb. Скачать 255 Kb.

|

|

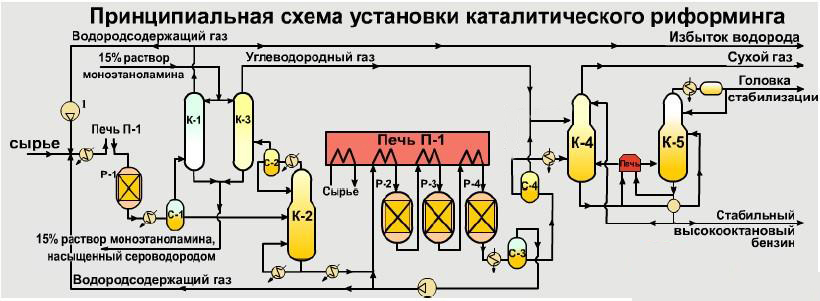

ПЕРВОЕ ВЫСШЕЕ ТЕХНИЧЕСКОЕ УЧЕБНОЕ ЗАВЕДЕНИЕ РОССИИ  МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ» Кафедра химических технологий и переработки энергоносителей Отчет по учебно-ознакомительной практике (НПЗ ООО «КИРИШИНЕФТЕОРГСИНТЕЗ» 29.06.22-12.07.22) ТЕМА: НПЗ ООО КИРИШИНЕФТЕОРГСИНТЕЗ. УСТАНОВКА ПРОЦЕССА КАТАЛИТИЧЕСКОГО РИФОРМИНГА Автор: студент гр. ТХ-21-1 / / (шифр группы) (подпись) (Ф.И.О.) ОЦЕНКА: Дата: ПРОВЕРИЛ доцент / / (должность) (подпись) (Ф.И.О.) Санкт-Петербург 2022 год ОглавлениеВведение 3 Нефтеперерабатывающие заводы 3 Киришский НПЗ 5 Переработка нефти 7 Риформинг 8 Продукты риформинга 21 Заключение 22 Список литературы 24 ВведениеЭнергетические ресурсы играют ведущую роль в современной экономике. Совокупность отраслей промышленности, занятых добычей, транспортировкой и переработкой различных видов горючих ископаемых, а также выработкой, перерабатыванием и распределением различных видов энергии называют топливно-энергетическим комплексом. Нефтегазовый комплекс в настоящее время является наиболее важной частью топливно-энергетического комплекса. Он включает в себя нефтегазодобывающую, нефтегазоперерабатывающую, нефтегазохимическую отрасли промышленности, а также отрасли транспорта нефти, газа и продуктов их переработки. Одной из важнейших составляющих нефтегазового комплекса являются предприятия, специализирующиеся на переработке нефти и газа. Нефтеперерабатывающие заводыНефтеперерабатывающие предприятия или заводы (НПЗ) – это промышленные предприятия, которые специализируются на переработке нефти в такие нефтепродукты как: Бензин; Мазут; Авиационный керосин; Дизельное топливо; Смазочные материалы; Масла; Битум; Сырье для нефтехимии; Кокс; В зависимости от направленности предприятия, получают тот или иной вид продукции. Характерно, что в большинстве технологических процессов производят преимущественно только компоненты или полупродукты. Конечные товарные нефтепродукты получают, как правило, путем компаундирования (управляемого смешения с целью доведения показателей качества до норм) нескольких компонентов, производимых на данном НПЗ, а также добавок и присадок. По ассортименту выпускаемых нефтепродуктов нефтеперерабатывающие предприятия принято классифицировать на следующие группы (профили): НПЗ топливного профиля; НПЗ топливно-масляного (масляного) профиля; НПЗ нефтехимического профиля; Среди перечисленных выше нефтеперерабатывающих предприятий наибольшее распространение имеют НПЗ топливного профиля, поскольку по объемам потребления и производства моторные топлива значительно превосходят как смазочные масла, так и продукцию нефтехимического синтеза. Структура нефтяных производств зависит от способа переработки сырья и ее глубины. При создании завода, от данной глубины зависят и технологии, позволяющие получить ту или иную продукцию. Глубиной переработки называют выход нефтепродукции из перерасчета на нефть, в процентах от массового тоннажа и после вычитания газа и отходного мазута. Производственная схема нефтеперерабатывающего завода преимущественно состоит из стадии подготовки сырья для переработки и первичной перегонки добытой нефти. Затем следует вторичная переработка нефтяной фракции, которая включает: Каталитический крекинг (переработка нефтяной фракции для получения компонентов высокооктанового бензина или легкого газойля); Каталитический риформинг (повышение октанового числа бензинов для получения высокооктанового бензина); Коксование (переработка жидкого или твердого топлива путем нагревания без доступа кислорода с получением кокса); Висбрекинг (однократный термический крекинг тяжелых остатков сырья, который проводится в более мягких условиях); Гидрокрекинг (переработка мазута, газойля и высококипящих фракций для получения реактивного и дизельного топлива, масел и бензина); Гидроочистка (химическое превращение веществ под действием водорода при повышенном давлении и температуре); Смешение компонентов готовой нефтепродукции; Сейчас в России действуют 26 крупных НПЗ и 43 мини-НПЗ. Одним из самых крупных и известных является нефтеперерабатывающий завод в городе Кириши, Ленинградская область. Киришский НПЗООО «Производственное объединение Киришинефтеоргсинтез» (ООО “КИНЕФ”) – крупнейшее экспортно-ориентированное предприятие по переработке нефти. Завод расположен в городе Кириши, Ленинградская область, и является крупнейшим нефтеперегонным заводом в России по количеству произведённого топлива, а также градообразующим предприятием города Кириши. Предприятие введено в эксплуатацию в 1966 году. НПЗ на Волхове был построен в рекордно короткие сроки: строительство завода началось в 1961 году, а уже в 1966 году был подписан акт государственной комиссии о сдаче в эксплуатацию первой очереди НПЗ. Завод тогда представлял собой минимально необходимый комплекс установок, задачей которых было обеспечение Северо-Запада бензином, дизельным топливом и мазутом. Начиная с 1974 года, КНПЗ приступил к производству сырья для нефтехимии. В ассортименте продукции завода появились бензол, толуол, изопентан, нормальные пентан и бутан, нефрас. В 1981 году была пущена установка каталитического риформинга, способная перерабатывать до миллиона тонн сырья в год, а в 1988 году - гидроочистка дизельных топлив, мощностью в два миллиона тонн. С 1996 года статус завода — ООО "ПО «Киришинефтеоргсинтез»". В настоящее время предприятие получает сырьё по трубопроводу из центров распределения в Ярославской области. Комбинат получает западно-сибирскую и волго-уральскую нефть. Кириши являются конечной точкой нефтепровода. Завод, хоть и включает элементы нефтехимими, относится к топливному профилю, так как в основном специализируется на переработке нефти с получением продуктов, используемых как топливо. Предприятие выпускает неэтилированные автомобильные бензины, дизельное топливо, топливо для реактивных двигателей, мазуты, нефтяные битумы, углеводородные сжиженные газы, нефтяную ароматику и растворители, полиалкилбензол, линейный алкилбензол, нефтяные парафины, серную кислоту, серу, кровельные материалы. Завод производит около 80 наименований нефтепродуктов. Мощность завода по сырью 21 млн. тонн/год. Глубина переработки нефти составляла в 2010 г. – 45 %; в 2018 г. – 63 %. Переработка нефтиПереработка нефти происходит в три главных этапа: Первичная переработка: нефтяное сырье (предварительно очищенное от примесей) разделяют на фракции, которые отличаются интервалами температур кипения (ректификация); Далее осуществляется вторичная переработка полученных фракций при помощи химических превращений; На последнем этапе происходит смешивание компонентов с добавлением, если это необходимо, различных присадок, с образованием товарных нефтепродуктов с заданными показателями качества (товарное производство); Все технологические процессы, происходящие на нефтеперерабатывающем заводе, можно разделить на две большие группы: физические и химические. Физические процессы подразделяются на: Гравитационные процессы (обессоливание на ЭЛОУ); Ректификационные процессы (разделение нефти на фракции на АТ, ВТ, АВТ, ГФУ); Экстракционные процессы (деасфальтизация, депарафинизация); Адсорбционные процессы (цеолитная депарафинизация); Абсорбционные процессы (очистка газов от H2S и кислых примесей); Химические процессы делятся на термические и каталитические. К термическим процессам относят: Термодеструктивные процессы (термический крекинг, висбрекинг, пиролиз); Термоокислительные процессы (получение битумов); К каталитическим процессам относятся: Гетеролитические по механизму кислотного катализа (каталитический крекинг, алкилирование); Гомолитические по механизму окислительно-восстановительного катализа (производство метанола и синтез-газа); Гидрокаталитические по механизму бифункционального (сложного) катализа (гидроочистка, гидрокрекинг); РиформингОдним из важных каталитических процессов в нефтегазопереработке является каталитический риформинг. Риформинг – (от англ. reforming - переделывать, улучшать) промышленный процесс переработки бензиновых и лигроиновых фракций нефти. При этом молекулы углеводородов в основном не расщепляются, а преобразуются. Каталитический риформинг позволяет получать в больших количествах высокооктановые бензины или БТК (бензол, толуол, ксилолы) и более чем наполовину удовлетворяет потребности газонефтепереработки в водороде для гидрогенизационных процессов. Особенность процесса риформирования состоит в том, что основные реакции риформинга сопровождаются значительным увеличением объемов и протекают, как правило, с интенсивным поглощением тепла. Эти факты оказывают существенное влияние на конструктивное оформление и их необходимо учитывать при выборе технологических параметров процесса. Основными технологическими параметрами, в значительной степени определяющими процесс каталитического риформинга и характеристики получаемых продуктов, являются: Качество сырья; Температура; Давление; Объемная скорость подачи сырья; Кратность циркуляции водородсодержащего газа; Однако в эксплуатационных условиях основным регулируемым параметром является температура на входе в реактор. Давление, скорость подачи сырья и кратность циркулирующего газа обычно поддерживаются постоянными, оптимальными для переработки данного сырья. Изменением температуры процесса компенсируют потери активности катализатора, обеспечивая тем самым приемлемую глубину ароматизации сырья и требуемое качество риформинг-бензина (величину октанового числа). Сырье для риформинга В качестве сырья для каталитического риформинга обычно используют бензиновые фракции первичной перегонки нефтей. Пределы выкипания этих фракций колеблются в широком интервале— от 60 до 210°С. Для получения ароматических углеводородов в большей части используют фракции, выкипающие при 60—105°С или при 60—140°С, а для получения высокооктановых автомобильных бензинов — фракции 85—180 °С. С повышением начала кипения растет выход бензина, так как более тяжелые нафтеновые и парафиновые углеводороды легче подвергаются ароматизации. Однако фракции с началом кипения 105 или 140°С применяют обычно в тех случаях, когда более легкие фракции направляют на отдельную установку риформинга для получения индивидуальных ароматических углеводородов. Повышение же конца кипения способствует коксообразованию и потому нежелательно. Подготовка сырья риформинга включает ректификацию и гидроочистку. Ректификация используется для выделения определенных фракций бензинов в зависимости от назначения процесса. При гидроочистке из сырья удаляют примеси (сера, азот и др.), отравляющие катализаторы риформинга, а при переработке бензинов вторичного происхождения подвергают также гидрированию непредельные углеводороды. Решающее значение имеет углеводородный состав исходного бензина: чем больше сумма нафтеновых и ароматических углеводородов в бензине, тем селективнее процесс, т.е. тем больше выход риформата и соответственно меньше выход продукта побочных реакций гидрокрекинга - углеводородного газа. Процессы каталитического риформинга Бензиновые фракции разных нефтей отличаются по содержанию нормальных и разветвленных парафинов, пяти- и шестичленных нафтенов, а также ароматических углеводородов. Однако распределение углеводородов в каждой из этих групп в достаточной мере постоянно. За исключением бензинов нафтеновых нефтей, производство которых весьма ограниченно, среди парафинов значительно преобладают углеводороды нормального строения и монометилзамещенные структуры. Относительное содержание более разветвленных изопарафинов невелико. Нафтены представлены преимущественно гомологами циклопентана и циклогексана с одной или несколькими замещающими алкильными группами. Такой состав, при содержании 50-70% парафинов и 5-15% ароматических углеводородов в бензинах, обуславливает их низкую детонационную стойкость. Октановые числа бензиновых фракций, подвергаемых каталитическому риформингу, обычно не превышают 50. В таблице 1 представлены октановые числа некоторых углеводородов. Таблица 1 − Октановые числа углеводородов

Каталитический риформинг — сложный химический процесс, включающий разнообразные реакции, которые позволяют коренным образом преобразовать углеводородный состав бензиновых фракций и тем самым значительно улучшить их антидетонационные свойства. В результате реакций, протекающих на катализаторах риформинга, происходит глубокое изменение углеводородного состава бензиновых фракций. Ароматизация углеводородов является основным и важнейшим направлением процесса каталитического риформинга. Химизм процесса риформинга представлен следующими реакциями: Дегидрирование алкилциклогексанов, которое является конечной стадией образования ароматических углеводородов:  Дегидроциклизация парафиновых углеводородов, протекающая через промежуточную стадию образования алкилциклопентанов и алкилциклогексанов с последующим дегидрированием:  Изомеризация парафиновых углеводородов на катализаторах риформинга, протекающая через промежуточную стадию образования ионов карбония. В условиях риформинга изомеризация приводит к образованию малоразветвленных изомеров:  Дегидроизомеризация циклоалканов:  Одной из важнейших реакций риформинга является изомеризация алкилциклопентанов в алкилциклогексаны:  В условиях риформинга протекает также изомеризация ксилолов и ароматических углеводородов С9-С10, могут также протекать реакции деалкирирования ароматических углеводородов. Гидрогенолиз В некоторых случаях заметное развитие в процессе риформинга получает реакция гидрогенолиза парафиновых углеводородов, приводящая в отличии от гидрокрекинга к преимущественному образованию газообразных углеводородов, особенно метана: Разрыв углерод-углеродных связей при гидрогенолизе метил-циклопентана и в меньшей степени его гомологов приводит к образованию парафиновых углеводородов: Гидрокрекинг Гидрокрекингу подвергаются парафиновые и в меньшей степени нафтеновые углеводороды. В среде продуктов реакции превалирует пропан и более высокомолекулярные парафиновые углеводороды. Гидрокрекинг протекает на кислотных центрах катализатора, однако начальная и конечная стадии процесса - образование олефинов и гидрирование продуктов распада - протекают на металлических участках катализатора, которым свойственна дегидрирующая и гидрирующая функции, суммарные уравнения реакций гидрокрекинга: В условиях риформинга протекают также реакции, практически не влияющие на выход основных продуктов реакции, но оказывающие существенное воздействие на активность и стабильность катализаторов. К ним относятся реакция распада сернистых, азотистых и хлорсодержащих соединений, а также реакции, приводящие к образованию кокса на катализаторе. В зависимости от строения сернистые соединения (меркаптаны, сульфиды, дисульфиды, тиофены) превращаются в парафиновые, нафтеновые или ароматические углеводороды с поглощением водорода и выделением сероводорода: меркаптаны: сульфиды: циклические сульфиды:  дисульфиды: тиофены:  Установлено, что из сернистых соединений легче гидрируются меркаптаны и сульфиды, труднее – тиофены. Под действием водорода азотсодержащие органические соединения превращаются на катализаторе в соответствующие углеводороды с выделением аммиака: пиридин:  хинолин:  пиррол:  метиламин: Процесс образования кокса связан с протеканием реакций уплотнения на поверхности катализатора. По мере закоксовывания катализаторов снижается не только их активность, но ухудшается также селективность процесса.  Коксообразованию способствуют понижение парциального давления водорода и мольного отношения водорода к сырью, отравление катализатора контактными ядами, нарушение баланса гидрирующей и кислотной функций катализатора, переработка сырья с повышенным содержанием как легких (С5-С6) так и тяжелых (С6-С10) углеводородов. Катализаторы Катализаторы риформинга относятся к классу металлических катализаторов, приготовленных нанесением небольшого количества металла на огнеупорный носитель (на пористый промотированный оксид алюминия). На первом этапе развития процесса применялись монометаллические катализаторы - алюмоплатиновые. Современные катализаторы - полиметаллические, представляют собой оксид алюминия, промотированный хлором, с равномерно распределенными по всему объему платиной и металлическими промоторами (рений, кадмий и/или др.). Эти катализаторы считаются бифункциональными, поскольку активную роль играют как металлический, так и оксидный компоненты. Для риформинга характерно протекание реакции через ряд элементарных стадий: На металлических центрах катализатора идут реакции дегидрирования, гидрирования, гидрогенолиза и частично дегидроциклизации; Оксидный компонент катализирует ряд реакций, к числу которых относятся реакции изомеризации, гидрокрекинга и частично дегидроциклизация; Отечественные катализаторы риформинга представляют собой оксид алюминия, промотированный фтором или хлором, с равномерно распределенными по всему объему таблеток платиной или платиной и металлическими промоторами. К основным эксплуатационным характеристикам катализаторов риформинга следует отнести активность, селективность и стабильность: Активность катализатора должна обеспечивать необходимую глубину превращения сырья при заданных объемных скоростях его пропускания через катализатор. Показателем активности при выбранных условиях процесса служит октановое число катализата или содержание в нем ароматических углеводородов; Требования максимальной селективности применительно к катализатору риформинга сводятся к обеспечению наибольших выходов жидких продуктов и водорода. Это значит, что с максимальной глубиной должны протекать реакции ароматизации и минимальной должна быть активность катализатора в реакциях гидрокрекинга и гидрогенолиза, приводящих к увеличению содержания газообразных углеводородов и уменьшающих выход целевых продуктов; Стабильность катализатора характеризуется способностью сохранять первоначальную активность и селективность во времени, т. е. иметь достаточную продолжительность межрегенерационного цикла и общий срок службы; Важной эксплуатационной характеристикой катализаторов является также их механическая прочность, которая выражается устойчивостью к раздавливанию и истиранию. При несоответствии катализатора заданным требованиям прочности в процессе эксплуатации образуются осколки и пыль, которые накапливаются в аппаратах и трубопроводах, затрудняют движение газовой смеси и вызывают увеличение перепада давления в системе. Важна также хорошая регенерируемость катализаторов, т. е. способность катализатора восстанавливать свои первоначальные свойства (активность, селективность и стабильность) после проведения окислительной регенерации, а также способность его к многократным регенерациям. Установка каталитического риформинга В зависимости от технологии установки каталитического риформинга подразделяются по способу осуществления окислительной регенерации катализатора на: Установки со стационарным слоем катализатора, где регенерация проводится 1-2 раза в год и связана с остановкой производства (почти все установки РФ); Установки с движущимся слоем катализатора, где регенерация проводится в специальном аппарате; Установки состоят из 2-х блоков – гидроочистки и, непосредственно, блока риформинга.  Рисунок 1. Схема установки каталитического риформинга Установка риформинга включает следующие блоки: гидроочистки сырья; очистки циркуляционного газа; каталитического риформинга; сепарации газов; стабилизации бензина; Блок гидроочистки Сырье из резервуара поступает на прием насосов и с давлением 5 кгс/см2 поступает на блок гидроочистки. Сырье подается на узел для смешения с ВСГ (водородсодержащим газом, насос 1) и далее поступает в теплообменники для предварительного подогрева теплом ГПС (газопродуктовой смеси) из реакторов гидроочистки. Затем сырье нагревается в печи до более высокой температуры (до 290 – 350 °С). Нагретое сырье подается в последовательно расположенные реакторы гидроочистки (Р-1). Реакция гидроочистки сырья протекает на алюмо-кобальт-молибденовом катализаторе в присутствии водорода при давлении до 40 кгс/см2. Предварительная гидроочистка сырья необходима для удаления примесей, которые могут привести к преждевременному износу катализатора в реакторах риформинга. К таким примесям можно отнести: Сернистые; Азотистые; Кислородсодержащие соединения; Содержащие металлы и галогены; Непредельные углеводороды; Вода; Сепаратор блока гидроочистки После реакторов, полученная смесь отдает свое тепло вновь поступающему сырью в теплообменниках и подается в сепаратор с температурой 45 °С (С-1). В сепараторе отделяют ВСГ и после подогрева теплом стабильного гидрогенизата в теплообменниках до 200 – 220°С направляют в отпарную колонну. Отпарная колонна В колонне (К-2) из нестабильного получают стабильный гидрогенизат путем отпаривания: Растворенного УВГ газа; Сероводорода; Воды; Блок каталитического риформинга Стабильный гидрогенизат после отпарной колонны с температурой 100 °С смешивается с водородом, подогревается в теплообменниках до 395 °С, а затем в печи (П-1). Процессы каталитического риформинга осуществляются в присутствии бифункциональных катализаторов. Катализатор риформинга представляет собой полиметаллические экструдаты – гранулы цилиндрической формы. Реакторный блок риформинга Нагретое сырье в печи направляют в реакторы каталитического риформинга (Р-2, Р-3, Р-4). Смесь, в виде парогазового потока, попадает в первый реактор через верхнюю его часть и равномерно распределяется. Реакции на катализаторах риформинга протекают при температуре 470-520 °С и при поддержании давления до 38 кгс/см2 (на выходе из реакторов 18 – 28 кгс/см2). В реакторе происходит взаимодействие между потоком сырья и катализатором. Сырье проходит через слой катализатора, вступая с ним в реакцию и выходит через нижний штуцер первого реактора. Затем подогревается в печи и направляется во второй, потом снова нагревается в печи и поступает в третий. Процесс прохождения через реакторы осуществляется ступенчато с дополнительным подогревом потока в секциях печи между реакторами. Необходимость подогрева вызвана поглощением большого количества тепла в ходе реакций риформинга. Сепаратор риформинга После этого, прореагировавшая смесь направляется в сепаратор (С-3) для отделения водорода. Часть водородсодержащего газа с верха сепаратора отправляется на прием компрессоров и далее на смешение с сырьем. Избыток ВСГ выводится на установку КЦА для выделения чистого водорода. Колонна стабилизации Поток с температурой 100 – 150 °С направляется в колонну (К-4). Пары с верха колонны охлаждаются, частично конденсируются и поступают в рефлюксную емкость. С верха емкости выходят углеводородные газы (С1-С3), снизу – головная фракция рифоминга (С3-С4). Часть головной фракции направляется в колонну в качестве орошения. Стабильный катализат выходит снизу колонны, охлаждается, после чего поступает в товарно-сырьевой цех в качестве высокооктанового компонента автобензинов. Продукты риформингаВ процессе каталитического риформинга образуются газы и жидкие продукты (риформат). Риформат можно использовать как высокооктановый компонент автомобильных и авиационных бензинов или направлять на выделение ароматических углеводородов, а газ, образующийся при риформинге, подвергают разделению. Высвобождаемый при этом водород частично используют для пополнения потерь циркулирующего водородсодержащего газа и для гидроочистки исходного сырья (если она есть), но большую же часть водорода с установки выводят. Такой водород значительно дешевле специально получаемого. Именно этим объясняется его широкое применение в процессах, потребляющих водород, особенно при гидроочистке нефтяных дистиллятов. Кроме водородсодержащего газа из газов каталитического риформинга выделяют сухой газ (C1–С2 или С1–С3) и сжиженные газы (С3–С4); в результате получают стабильный дебутанизированный бензин. В ряде случаев на установке (в стабилизационной ее секции) получают стабильный бензин с заданным давлением насыщенных паров. Это имеет значение для производства высокооктановых компонентов автомобильного или авиационного бензина. Для получения товарных автомобильных бензинов бензин риформинга смешивают с другими компонентами (компаундируют). Смешение вызвано тем, что бензины каталитического риформинга содержат 60–70% ароматических углеводородов и имеют утяжеленный состав, поэтому в чистом виде они непригодны для использования. В качестве компаундирующих компонентов могут применяться легкие бензиновые фракции (н. к. 62°С) прямой перегонки нефти, изомеризаты и алкилаты. Поэтому для увеличения производства высокооктановых топлив на основе бензинов риформинга необходимо расширять производства высокооктановых изопарафиновых компонентов. Для получения автомобильного бензина с октановым числом 95 (по исследовательскому методу) риформинг-бензин должен иметь октановое число на 2–3 пункта больше. Это компенсирует уменьшение октанового числа бензина при разбавлении его изопарафиновыми компонентами. С увеличением количества изокомпонента чувствительность бензина (разница в его октановых числах по исследовательскому и моторному методам) снижается, так как октановые числа чистых изопарафиновых углеводородов по моторному и исследовательскому методам практически совпадают. Было установлено, что подвергать изомеризации н-гексан, выделенный из рафината каталитического риформинга, нецелесообразно. Лучше получать изокомпонент из пентановой фракции бензина прямой перегонки нефти и выделять изогексановую фракцию из рафината каталитического риформинга. ЗаключениеРиформинг (англ. reforming, от reform — переделывать, улучшать), промышленный процесс переработки бензиновых и лигроиновых фракций нефти с целью получения высокооктановых бензинов и ароматических углеводородов. Риформинг проводят в промышленной установке, имеющей нагревательную печь и не менее 3-4 реакторов, при температуре 350-520°С, в присутствии различных катализаторов: платиновых, платинорениевых и полиметаллических, содержащих платину, рений, иридий, германий и другие металлы. В результате риформинга бензиновых фракций нефти получают 80-85% бензина с октановым числом 90-95, 1,5-2% водорода и остальное количество - газообразные углеводороды. Большое значение имеет риформинг для производства ароматических углеводородов (бензола, толуола, ксилолов); ранее основным источником получения этих углеводородов была коксохимическая промышленность. Сырьем каталитического риформинга служат, как прямогонные бензиновые фракции нефтей и газовых конденсатов, так и бензины вторичного происхождения, получаемые при термической и термокаталитической переработке тяжелых нефтяных фракций, а также выделяемые из продуктов переработки углей и сланцев. Основной источник сырья риформинга - прямогонные бензиновые фракции, роль бензинов вторичного происхождения будет возрастать при углублении переработки нефти. Подготовка сырья риформинга включает ректификацию и гидроочистку. Ректификация используется для выделения определенных фракций бензинов в зависимости от назначения процесса. При гидроочистке из сырья удаляют примеси (сера, азот и др.), отравляющие катализаторы риформинга, а при переработке бензинов вторичного происхождения подвергают также гидрированию непредельные углеводороды. Важное значение имеют способы хранения сырья, которые во многих случаях определяют работоспособность оборудования и катализаторов блоков гидроочистки. Каталитический риформинг остается одним из базовых процессов современной нефтепереработки. Суммарная мощность процесса в мире составляет около 600 млн. тонн в год или 14 % от мощности первичной переработки нефти. Доля риформата в товарных автобензинах составляетв среднем по миру 30-35%, а в России около 50%. Список литературыПринцип работы и мощности нефтеперерабатывающего завода [Электронный ресурс]. - URL: https://promzn.ru/neftepromyshlennost/neftepererabatyvayushchij-zavod.html?ysclid=l58d3t79df213690202 (Дата обращения: 08.07.2022). Характеристика и классификация НПЗ [Электронный ресурс]. - URL: https://www.neft-product.ru/info_detail-142.html?ysclid=l58d8am3vi539461008 (Дата обращения: 08.07.2022). Киришинефтеоргсинтез [Электронный ресурс]. - URL: https://ru.wikipedia.org/wiki/%D0%9A%D0%B8%D1%80%D0%B8%D1%88%D0%B8%D0%BD%D0%B5%D1%84%D1%82%D0%B5%D0%BE%D1%80%D0%B3%D1%81%D0%B8%D0%BD%D1%82%D0%B5%D0%B7 (Дата обращения: 08.07.2022). Как происходит переработка нефти и нефтепродуктов? [Электронный ресурс]. - URL: https://oilyug.ru/pererabotka/pererabotka-nefti.html?ysclid=l59te460ki330636880 (Дата обращения: 08.07.2022). Катализаторы риформинга нефтяных фракций [Электронный ресурс]. - URL: https://www.bibliofond.ru/view.aspx?id=821628 (Дата обращения: 08.07.2022). Л.Н. Багдасаров «Популярная нефтепереработка»: книга. - Москва: ООО «ЦСП «Платформа», 2017. - 102 с. Каталитический риформинг [Электронный ресурс]. - URL: https://www.webkursovik.ru/kartgotrab.asp?id=-25071&ysclid=l59tm2nhnd655945562 (Дата обращения: 09.07.2022). Анализ нефтеперерабатывающей промышленности России [Электронный ресурс]. URL: https://works.doklad.ru/view/iNMUL6evnXc/all.html?ysclid=l5b4agnthc63546892 (Дата обращения: 09.07.2022). Основные реакции каталитического риформинга [Электронный ресурс]. URL: https://additive.spb.ru/reforming-chem.html?ysclid=l5cjm5egos667330033 (Дата обращения: 09.07.2022). Установка каталитического риформинга [Электронный ресурс]. URL: https://pronpz.ru/ustanovki/kat-riforming.html#1058108010871099_109110891090107210851086107410861082_1088108010921086108810841080108510751072 (Дата обращения: 10.07.2022). Термокаталитические процессы. Каталитический риформинг. Назначение процесса, катализаторы риформинга [Электронный ресурс]. URL: http://proofoil.ru/Oilrefining/Oilrefining23.html?ysclid=l5cnuu4cs9590822969 (Дата обращения: 10.07.2022). Баннов П.Г. «Процессы переработки нефти: учебно-методическое пособие для повышения квалификации работников нефтеперерабатывающих предприятий». - Москва: ППП ОАО "ЦНИИТЭнефтехим", 2000. - 221 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||