отчет по практике. Отчет по практике. Отчет по учебной практике Профессиональные модули пм. 02 "Изготовление столярных и мебельных изделий" пм. 04 "Сборка изделий из древесины"

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

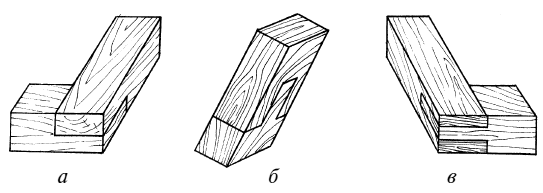

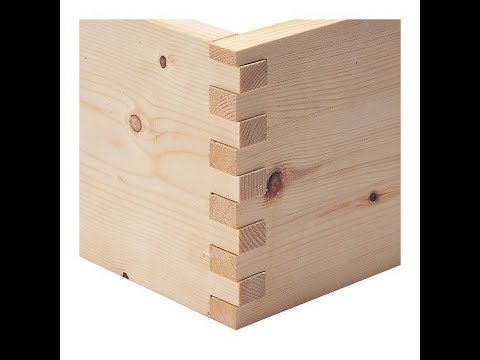

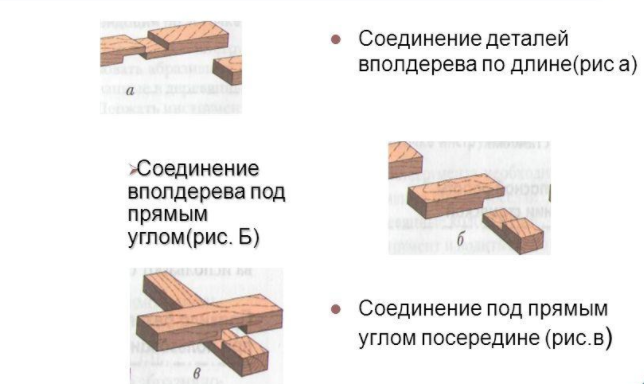

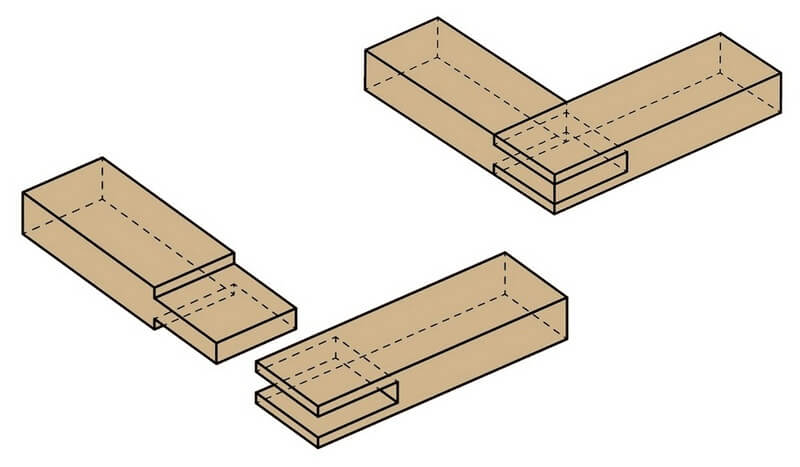

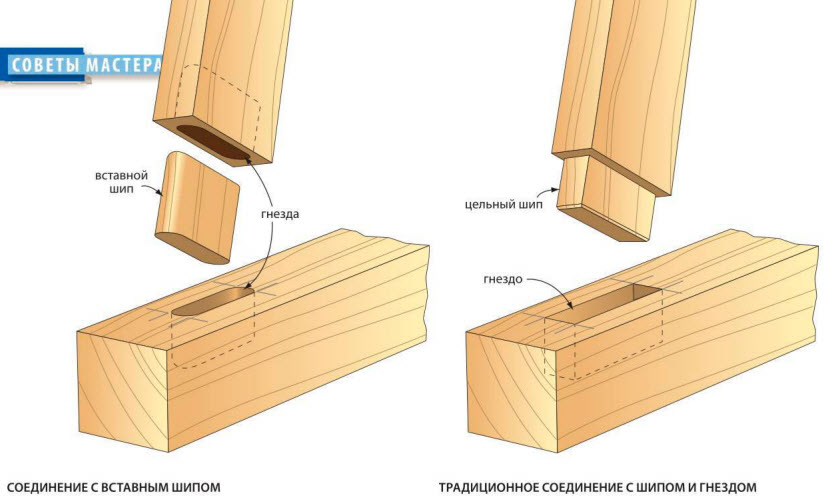

3.4 ФрезерованиеОсновное назначение операции – обработка кромок плоских деталей, что наиболее востребовано в мебельном производстве. Фрезерованием получают фасонный профиль, который украшает фасады и двери предметов интерьера. Кроме обработки деталей по внутреннему и внешнему контуру, отделки кромок, с помощью фрез нарезают шипы, калевки, проушины. Все эти работы можно выполнить на вертикальном фрезерном станке. У него ось шпинделя проходит перпендикулярно поверхности рабочего стола. Некоторые вертикальные фрезерные станки оснащаются шипорезной кареткой. С ее помощью подготавливают детали для соединения на шипы. Для производства деталей с одинаковым криволинейным контуром в большом количестве используют фрезерование заготовок по шаблону. Для этого применяют копировально-фрезерные станки. Они работают следующим образом: шаблон устанавливают внизу заготовки, где об его край упирается копир. Фреза опускается на обрабатываемую деталь сверху на требуемую глубину. Заготовки перемещают вдоль копира. Таким образом, можно обрабатывать доски, фанеру. Оборудование применяется в мебельном производстве для изготовления деталей с арками, орнамента [3]. 3.5 СверлениеДля соединения деталей в заготовках выполняют сквозные и глухие отверстия. Для этой операции точность важна не меньше, чем для всех остальных. В частности, из-за отклонений могут возникнуть проблемы при сборке мебели. Сверление применяют для изготовления круглых (цилиндрических) отверстий под вставные круглые шипы (шканты), шурупы, болты и др. Режущим инструментом для сверления служат сверла различных размеров и конструкций. Все сверла хранят на специальном стеллаже в порядке уменьшения диаметров. Для высверливания отверстий сверлу придают вращательное движение (при помощи коловорота), а также поступательное. При сверлении отверстий деталь закрепляют в верстак, центр сверла ставят точно в центр намеченного отверстия. При вертикальном размещении сверла левой рукой держат коловорот за ручку-головку, а правой — за коленчатый стержень. При сверлении горизонтальных отверстий ручку-головку упирают в корпус, поддерживая ее левой рукой, а правой вращают коловорот. Если высверливают несквозные отверстия, в месте выхода сверла под деталь подкладывают плотно прижатый брусок, чтобы предупредить выкалывание. В процессе работы на коловорот и другие приспособления нажимают плавно и равномерно, чтобы не сдвинуть сверло с центра и не сломать его. При высверливании сквозных отверстий нельзя проверять выход сверла из детали, так как при этом можно повредить руку. Сверление также выполняют на станках, так как они обеспечивают требуемую точность. Оператору работать на них легче. Даже от самой маленькой дрели при больших объемах работы руки оператора устают. Самые востребованные - вертикально-сверлильные станки. У них шпиндель расположен вверху, рабочий стол можно поднять или опустить вниз. При отсутствии в мастерской фрезерного оборудования гнезда и пазы в заготовках можно изготовить на сверлильной машине. Но лучше с этой работой справится долбежный станок, на котором применяются специальные резцы. С их помощью также выполняют прямоугольные отверстия и шипы. Но нужно отметить, что после долбления может потребоваться доработка, так как по качеству реза этот процесс уступает фрезерованию [3, 4, 5]. 3.7 ШлифованиеЧтобы сделать поверхность гладкой, ее обрабатывают абразивами: шкуркой или кругом. Если использовать ручные инструменты, работа займет много времени. Если деталь большая, процесс может растянуться на час. Время, которое потратит станок на туже задачу, исчисляется секундами. Поэтому он незаменим на крупном предприятии и в ремесленной мастерской, где шлифовать нужно много. Кроме того, механизация этого процесса обеспечивает стабильно высокое качество продукции - в ручном труде результат в большей степени зависит от мастерства исполнителя. Существует несколько разновидностей шлифовальных станков. Для шлифования поверхности деталей мебели из массива древесины или из древесностружечных плит, облицованных натуральным шпоном, применяют барабанный станок. Для обработки торцов и кромок деталей мебели, заготовок для строительства используют дисковые, кромкошлифовальные, комбинированные и осцилляционные станки. Важное отличие последних – максимально удобный процесс шлифовки выгнутых и вогнутых поверхностей. Он осуществляется за счет втулки или валика, установленной на вертикальном шпинделе [3, 4]. 4 Соединение элементов деревянных деталей и конструкций Надежность и эстетика сложных конструкций из дерева во многом зависит от правильного выбора способа соединения ее составных частей. Особенно это актуально для каркасных изделий, несущих конструкций, где параметры безопасности выходят на передний план. Качественное соединение деревянных деталей – залог долговечности, основа привлекательного вида изделия, показатель мастерства и профессионализма плотника и столяра. Одним из самых простых способов нарастить деревянную деталь (брус, бревно, доску), увеличить ее ширину является торцевое соединение. Существует несколько вариантов его реализации. Часто применяют простой и функциональный метод в половину толщины (вполдерева). В зависимости от предполагаемой нагрузки на деталь срез может быть ровным или косым. В отдельных случаях стык укрепляют с помощью фигурных вырезов – замков. Данный тип соединения препятствует растяжению, скручиванию, изгибу. Так сращивают брус между собой с целью удлинения.  а – вполдерева; б - шип-паз; в - шип-проушина Рисунок 1 – Виды соединений Создание объемных рам или деревянных каркасов требует надежных соединений под различными углами. В этом случае рационально использовать соединение типа шип-паз или шип-проушина. Узлы в месте стыка деталей выдерживают нагрузку смещения, изгиба и сжатия. Если конструкции необходима высокая стойкость на разрыв, вырезы делают трапециевидной формы. Для соединения досок между собой в коробчатые конструкции под прямым углом удобно использовать специальный ящичный паз. Который в том числе применяют для изготовления ящиков для мебели. Качественно изготовленный ящичный стык выглядит монолитно, имеет привлекательный вид и выдерживает внушительные нагрузки.  Рисунок 2 – Ящичный паз При создании деревянной мебели часто используют соединение на шкантах, нагелях и домино (когда паз имеет продолговатую форму, в отличие от круглого шканта) [3, 4]. 4.1 Шиповое соединение (шип-паз) Самым простым и одним из самых надежных является соединение шип-паз. Оно широко применяется в столярном деле. Подобным способом собирают в единое целое деревянные детали оконных рам, изготавливают самые различные детали корпусной мебели, листы фанеры. Суть данного способа состоит в том, что на торце одной соединяемой детали делают шип, который вставляется в паз другой детали и фиксируется в нем. Для работы удобно использовать специальный ламельный фрезер, за неимением такового можно обойтись простым ручным инструментом. Понадобится: ручная обушковая пила с мелким зубом; электрическая или ручная дрель; несколько стамесок разной ширины; наждачная бумага; измерительный инструмент, угольник и карандаш. Сначала размечают заготовки. Параметры шипа и паза зависят от параметров деревянных деталей и конфигурации изделия. Детали должны соединяться легко, без нажима, но не выпадать под собственным весом. Не должно быть люфтов, щелей и перекоса. Первым вырезают паз, такая последовательность вызвана тем, что шип гораздо проще подгонять под паз, чем наоборот. С помощью пилы делают пропилы, лишнюю древесину удаляют с помощью дрели, дно паза и стенки выравнивают стамесками. Далее делают шип. Брусок зажимают в тиски и ручной ножовкой удаляют лишнюю древесину. До требуемых размеров шип доводят с помощью стамесок и шлифовальной шкурки. В большинстве случаев для фиксации деталей достаточно одного лишь столярного клея, обеспечить максимум прочности помогут шурупы или гвозди [3, 4, 5].  Рисунок 3 – Соединение шип-паз 4.2 Соединение вполдерева Достаточно часто в столярном деле используют различные варианты стыков вполдерева (простой или прямой замок). Данный тип сборки деревянных конструкций характеризуется простотой изготовления и высокой надежностью. Различают следующие его разновидности: поперечное соединение; вполдерева – ласточкин хвост; угловое соединение; на ус; сращивание вполдерева. Первые два способа применяют для соединения деталей, перекрещивающихся под прямым углом. Особенно популярен ласточкин хвост, в котором форма выреза представляет собой трапецию и боковые стороны идут не под прямым углом. Паз замка слегка расширяется от торца, обеспечивая более надежную фиксацию. Шиповое соединение тоже может называться ласточкин хвост, если шипы вырезаны в виде трапеций. Второй и третий способы формируют законченный угол. Сращивание применяют в случае необходимости увеличить длину заготовки [1].  Рисунок 4 – Соединение вполдерева Работа выполняется в следующем порядке: 1) Выполняется разметка. Соединяемые детали накладывают друг на друга. С помощью линейки прочерчивают линию среза. Рейсмусом наносят разметку по толщине; 2) первая деталь зажимается в тиски. Ручной пилой, аккуратно, по линиям делается распил до пометки, оставленной рейсмусом. Заготовка поворачивается. Делается второй пропил; 3) заготовку вынимают из тисков. С помощью острой стамески и деревянного молотка-киянки удаляют часть древесины между пропилами; 4) обрабатывают вторую деталь; 5) плоскости выравнивают с помощью наждачной бумаги или абразивного бруска. Далее деревянные заготовки стыкуют. Соединение должно быть плотным, без люфтов и зазоров. Если изделие будет неразъемным, стыки промазывают столярным клеем, конструкция дополнительно усиливается шурупами. 4.3 Формирование углов на ус Одним из лучших способов создания углов различных объемных изделий является стык на ус. Он позволяет создать монолитную конструкцию, скрыть волокна торца, тем самым обеспечить привлекательный вид. Этот способ подходит для самых разнообразных изделий, но чаще всего применяется для изготовления рамок и деталей корпусной мебели. Для создания соединения в каждой из деревянных деталей делают пропилы под углом, равным половине угла, под которым встречаются заготовки. Чаще всего этот угол прямой, следовательно, запилы выполняют под 45 градусов, тем не менее угол может варьироваться в широких пределах. Работы выполняют по следующему алгоритму. Вначале размечают детали. Важно не забывать, что разметка выполняется по длинной стороне, в противном случае можно не угадать с размерами. На кромках, которые будут соединены, проводят линию под требуемым углом. Комбинированным угольником разметку переносят на каждую сторону заготовки. Затем выполняют распил, для которого лучше использовать электрическую торцовую пилу, но можно работать и ручным инструментом. Работая ножовкой, важно контролировать угол среза, нелишним будет воспользоваться бруском в качестве направляющей [1, 2].  а – сквозным шипом; б - глухим шипом; в – вставными круглыми шкантами; г – вставным плоским открытым шипом; д – вставным плоским глухим шипом; е –вставным плоским открытым шипом или рейкой Рисунок 5 – Соединений углов на ус Готовые детали прикладывают друг к другу, проверяя точность подгонки. Неровности придется сгладить ручным рубанком, довести угол с помощью шлифовальной шкурки. На обе поверхности наносится столярный клей, и с помощью струбцин изделие фиксируется. Дополнительной прочности можно добиться с помощью гвоздиков. Работая молотком, важно контролировать силу удара, чтобы заготовки не сдвинулись. Особо ответственные соединения усиливают с помощью брусков, которые вклеивают во внутренний угол. Стык, который не будет виден, можно дополнительно укрепить металлическим угольником. В результате качественно выполненной работы получится идеальный шов. Если же образовалась небольшая щель, то ее можно скрыть, расправив прилегающие волокна древесины с помощью гладкой цилиндрической поверхности. Для этого подойдет стержень обычной отвертки. 4.4 Шип в проушину Угловые и тавровые пересечения удобно выполнять методом шип-гребень в проушину. В данном случае проушину делают в торце вертикальной детали, пропилы под шип – в горизонтальной ее составляющей.  Рисунок 6 – Соединение шип в проушину Работа начинается с разметки проушины. Толщина заготовки делится на три. Тонкой ножовкой делают пропилы на глубину, равную ширине другой заготовки. С помощью стамесок удаляют лишнюю древесину, стенки проушины выравнивают наждачной бумагой. Размечают вторую заготовку. Ширина шипа должна быть равна ширине первой заготовки, толщина равняться толщине шипа. Пропилы выполняют ручной ножовкой, тщательно контролируют глубину и угол наклона. Лишнее снимают стамеской. Окончательную доводку по толщине выполняют с помощью наждачной бумаги. Детали должны соединяться с легким усилием и не распадаться под собственным весом. 4.5 Шип в гнездо Более сложным соединением является способ шип в гнездо (рисунок 7). Оно требует большего мастерства, но отличается гораздо более высокой надежностью и долговечностью. Сфера использования та же, что и в предыдущем случае, а именно – Т-образные стыки. Отличие данного метода заключается в том, что шип делается в торце вертикальной детали, в теле горизонтальной выпиливается гнездо.  Рисунок 7 – Соединение шип в гнездо Это одно из самых распространенных мебельных соединений. Различают соединение со сквозным шипом и с глухим. Отличие состоит в том, что в первом случае вырезается сквозное гнездо, во втором прорезь делается на определенную глубину. 5 Обработка древесины электрифицированным ручным инструментом Выполнение технологических операций ручными инструментами - процесс весьма трудоемкий и малопроизводительный, поэтому на небольших предприятиях, в мастерских по ремонту мебели, где невозможно применить деревообрабатывающие станки, используют электрифицированные инструменты, которые в 5... 10 раз повышают производительность труда, не требуя больших физических усилий. Для распиливания древесины применяют электрифицированные дисковые пилы, у которых резцы приводятся в движение от электродвигателя, а сам инструмент рабочий перемещает вручную. Все инструменты состоят из трех основных частей - электродвигателя, корпуса и режущего инструмента. В процессе работы электропилу надвигают на распиливаемый материал вручную плавно и равномерно, без перекосов, опирая ее на материал опорной панелью корпуса. Пильный диск должен идти точно по линии пропила. В случае остановки пилы от перегрузки (заедания) ее оттягивают к себе, затем, дав возможность развить необходимую частоту вращения, снова надвигают на материал, продолжая распиливание. В процессе работы следят и за тем, чтобы под опорную панель не попадали опилки, так как это может привести к перекосу панели и наклону диска пилы. Время от времени проверяют надежность крепления диска и других вращающихся частей. Для выпиливания различных криволинейных заготовок из досок, фанеры или других листовых материалов применяют ленточные электропилы или электролобзики. Электрифицированные инструменты для строгания это электрорубанки с двумя и четырьмя ножами с двойной изоляцией, предназначенные для плоского строгания. Электрорубанок можно применять как стационарный фуговальный станок, если обрабатываемые детали легче рубанка. Для одновременного строгания двух смежных сторон (пласти и кромки) иногда применяют два электрорубанка: один размещают горизонтально, а другой — под нужным углом к первому. Это значительно повышает производительность труда и точность обработки деталей. Электродолбежники применяют сравнительно широко для выдалбливания отверстий. Сменные режущие цепи дают возможность выдалбливать гнезда различной ширины. При работе электродрлбежником цепь вместе с двигателем опускают вниз, она врезается в древесину и выбирает гнезда. Глубину долбления регулируют передвижным стопорным кольцом, имеющимся на одной из вертикальных колонок. Циклевание и шлифование древесины. При подготовке поверхности к отделке применяют циклевание и шлифование. Циклюют древесину твердых лиственных пород; мягкие породы шлифуют шлифовальными шкурками различных номеров с основой из бумаги или полотна. Все поверхности шлифуются сначала шкурками с крупным зерном, а затем с более мелким вдоль волокон. Поперек волокон шлифовать не рекомендуется, так как образуются глубокие царапины, которые трудно зачистить, а после отделки они станут еще более заметными. Значительно облегчают труд и повышают его производительность электрошлифовальные инструменты. При шлифовании больших плоскостей электрошлифовальный инструмент надвигают на поверхность деталей в направлении волокон древесины. Мелкие детали лучше шлифовать, если инструмент повернут набок или вверх. При этом его можно использовать как стационарный станок. Электрифицированные инструменты используют и для шлифования собранных изделий, что невозможно выполнить на шлифовальных станках. 6 Изготовление шаблонов Шаблоны (лекала) для разметки профилей криволинейных деталей изготавливают в точном соответствии с конструкторской документацией на размечаемую деталь (без припуска на обработку). Лекало из фанеры или твердой древесноволокнистой плиты выпиливают лобзиком и до разметочной линии зачищают (доводят) шкуркой. При разметке детали лекало накладывают на заготовку и обводят карандашом контур лекала. Шаблоны для обработки заготовок на деревообрабатывающих станкахприменяют, в основном, при торцевании заготовок под углами и 45° и 90° на круглопильных станках и фрезеровании профилей по кольцу на фрезерных станках. Торцевание заготовок под углами и 45° и 90° производят на круглопильных станках с применением специального шаблона. Шаблон состоит из основания, ходового бруска и опорных брусков. Основание изготавливают из древесностружечных или фанерных плит, толщина основания 19-25 мм. Ширина основания В обычно составляет 900 мм, длина основания L зависит от ширины обрабатываемых заготовок b. При b ≤ 200 L = 700 мм. Если ширина обрабатываемых заготовок более 200 мм, целесообразно изготовить два раздельных шаблона: шаблон для торцевания под углом 45° и шаблон для торцевания под углом 90°. Опорные бруски из древесины хвойных пород придают жесткость основанию, их толщина не менее 40 мм. Через бруски проходит пропил, ширина бруска над пропилом не менее 50 мм, что обеспечивает достаточную жесткость шаблона. Опорные бруски из древесины хвойных пород для торцевания под углом 45° изготавливается сечением 50×25 мм. Опорные бруски крепят к основанию шурупами. Ходовой брусок передвигается в пазе стола круглопильного станка, поэтому боковые поверхности бруска будут изменяться в результате их износа. Ходовой брусок изготавливают из древесины твердых лиственных пород: бук, дуб, клён. К основанию ходовой брусок крепят шурупами. Торцевание заготовок на шаблоне производят следующим образом. Шаблон кладут на стол круглопильного станка, ходовой брусок шаблона вставляется в паз стола. Обрабатываемую заготовку прижимают к опорному бруску и надвигают шаблон на диск пилы. Затем шаблон возвращают в исходное положение и обработанную заготовку снимают с шаблона. Криволинейные кромки деталей незамкнутого контура плоские и фигурные фрезеруют на фрезерных станках при помощи упорного кольца (шарикоподшипника) и специального шаблона. Шаблон состоит из основания, опорных брусков, прижимного приспособления. Цулаг изготавливают из фанерной плиты толщиной 19-25 мм. Криволинейную кромку цулаги размечают по лекалу, при этом учитываются размеры упорного кольца и фрезы. При фрезеровании диаметр упорного кольца может быть больше или меньше диаметра фрезы. Если диаметр упорного кольца больше диаметра фрезы, обрабатываемая деталь будет выступать над криволинейной кромкой шаблона на размер В = (Dк/2) - (Dф/2), где Dк и Dф - диаметры упорного кольца и фрезы, мм. Если диаметр упорного кольца меньше диаметра фрезы, обрабатываемая деталь будет западать над криволинейной кромкой шаблона на размер В1 = (Dф/2) - (Dк/2). Размеры В и В1 учитываются при разметке по лекалу криволинейной кромки основания шаблона. После разметки криволинейную кромку шаблона выпиливают лобзиком или на ленточнопильном станке, зачищают напильником и шкуркой. Опорные бруски изготавливают из древесины хвойных или лиственных пород. Крепят опорные бруски к основанию шурупами. Прижимное приспособление состоит из винта, прижимной пластины и ручки. Прижимная пластина изготавливается из стали или древесины твердых лиственных пород толщиной не менее 25 мм. Через отверстие в пластине проходит винт. Ход пластины «вверх-вниз» не более 5 мм. С целью предохранения обрабатываемой детали от вмятин при зажиме к пластине приклеивают резиновые прокладки. Порядок обработки деталей в шаблоне следующий. Обрабатываемую деталь помещают с правой стороны шаблона, а с левой стороны помещают обрабатываемую деталь, уже имеющую одну обработанную кромку, прижимаемую к опорному бруску. Обе детали зажимают винтовым прижимом, затем, прижимая кромку основания шаблона к упорном кольцу, продвигают шаблон на фрезу. Причем кромка цулаги основания шаблона должна быть прижата к упорному кольцу до того, как фреза коснется обрабатываемой детали, а при окончании фрезерования кромка цулаги должна быть также прижата к кольцу. Для этого длина цулаги с каждой стороны обрабатываемой детали должна быть больше длины детали на величину 1, равную не менее 80 мм. Точность изготовления основания опорных брусков и размеры фрезы определяют точность обработки деталей. Изменение размера любого из них неизменно должно отражаться на размерах детали. Чтобы размер детали не изменялся при уменьшении диаметра фрезы в результате переточек, необходимо изменять размеры опорных брусков. Размер детали может изменяться в результате износа рабочей кромки основания. Для уменьшения износа рабочую кромку основания рекомендуется обтягивать стальной лентой. Расстояния В и В1 необходимо периодически проверять. Технологическая последовательность изготовления шаблона: 1) Изготовить лекало обрабатываемой детали для разметки цулаги. 2) Замерить диаметры упорного кольца и фрезы с учетом размера В или В1, разметить основание шаблона, выпилить криволинейную кромку основания лобзиком или на ленточнопильном станке и зачистить. 3) Заготовить опорные бруски и прикрепить их шурупами к основанию. 4) Рабочую кромку основания обтянуть стальной лентой. 5) Установить зажимное приспособление. 7 Подготовка поверхностей столярных изделий под отделку Подготовка поверхности к отделке жидкими лакокрасочными материалами делится на столярную и отделочную. И в той, и в другой различают подготовку под прозрачные и непрозрачные покрытия. Столярная подготовка под прозрачную отделку. Отделываемую поверхность зачищают механической обработкой: строгают шлифтиком, циклей, шлифуют шкурками. Подготовленная под прозрачную отделку поверхность должна быть гладкой и ровной. Небольшие трещины в шпоне, вырывы волокон заделывают шпатлевкой, подобранной под цвет отделываемой поверхности. Шпатлюют поверхность перед шлифованием. На подготовленных под прозрачную отделку поверхностях не допускаются пороки, превышающие нормы, предусмотренные техническими требованиями на мебель. Шероховатость поверхности под отделку при прозрачном покрытии должна быть не ниже 9-го класса. Столярная подготовка под непрозрачную отделку. При столярной подготовке под непрозрачную отделку высверливают и заделывают пробками сучки, подвергают поверхности механической обработке строганием, фрезерованием или шлифованием. Шероховатость поверхности под отделочную подготовку при непрозрачном покрытии должна быть в пределах 6-8-го классов. Отделочная подготовка под прозрачную отделку. При подготовке выполняют следующие операции: удаление ворса, обессмоливание, отбеливание, окрашивание, огрунтовку, порозаполнение. В промежутках между операциями поверхности сушат и удаляют с них пыль. Шероховатость поверхности после отделочной подготовки должна быть не ниже 10-го класса. Для удаления ворса поверхность увлажняют, просушивают и шлифуют вручную или на станках шкуркой № 6-8. Для увлажнения поверхности применяют теплую воду, однако для полного удаления ворса при использовании воды требуется не менее трехкратного увлажнения с последующим шлифованием, так как после шлифования удаляется только часть ворса, а оставшаяся часть вновь приглаживается к поверхности. Чтобы при шлифовании ворс не приглаживался, а срезался зернами шкурки, необходимо придать ворсу жесткость. Для этого поверхность увлажняют 3-5%-ным раствором глютинового клея в теплой воде. Необходимость обессмоливания может возникнуть при отделке древесины хвойных пород. Наличие смолы приводит к засаливанию шкурки при шлифовании, ухудшает адгезию лакокрасочных материалов. Для обессмоливания применяют 25%-ный водный раствор ацетона, 5-6%-ный водный раствор кальцинированной соды или смесь этих растворов в отношении 1:4. Обессмоливающие составы в подогретом виде наносят щеткой на поверхность и после растворения смолы смывают теплой водой или слабым раствором кальцинированной соды. Назначение отбеливания - искусственное изменение цвета древесины с целью осветления и получения равномерного цвета отделываемой поверхности путем воздействия на нее отбеливающих составов. Осветление светлых пород древесины, например березы, клена, ясеня, позволяет расширить цветовую гамму отделки мебели. Для осветления применяют комбинированные составы, изготовляемые на основе перекиси водорода. Перед осветлением комбинированным составом поверхность древесины предварительно обрабатывают 40-42%-ным раствором едкого натра, промывают водой, затем обрабатывают 2-4%-ным раствором щавелевой или уксусной кислоты и снова промывают водой. Отбеливание выполняют щеткой или тампоном, нанося слой раствора на поверхность и смывая его теплой водой после нескольких минут выдержки. При отбеливании необходимо пользоваться резиновыми перчатками. Чтобы придать древесине новую окраску и сохранить при этом ее текстуру, древесину окрашивают. Различают крашение водорастворимыми красителями, пигментное, или "сухое", и поренбейцами. Водорастворимыми красителями древесину окрашивают вручную, окунанием, пневматическим распылением, вальцами. Окрашивание вальцами выполняют в станках, предназначенных для нанесения клея. Для равномерного окрашивания вальцы обертывают поролоном. После окрашивания заготовки сушат в условиях цеха или в камерах с принудительной циркуляцией нагретого воздуха (конвективная сушка). Недостаток окрашивания водными растворами - поднятие ворса на окрашенной поверхности. Поэтому после высыхания окрашенную поверхность протирают вдоль волокон жесткой тканью или мягкой стружкой, чтобы пригладить ворс и удалить излишки красителя. "Сухое" крашение производят пневматическим распылением водорастворимых красителей. Сущность "сухого" крашения заключается в следующем. При пневмораспылении раствора частицы раствора красителя высыхают в воздухе, а на окрашиваемую поверхность напыляется сухой краситель, выполняющий в данном случае роль пигмента. После "сухого" крашения поверхность не требует сушки и удаления ворса. "Сухое" крашение выполняют непосредственно перед нанесением лака, который закрепляет сухой краситель на поверхности. Недостаток "сухого" крашения - частично закрывается текстура древесины. Поренбейцы - жидкие лакокрасочные материалы, предназначенные для поверхностного окрашивания древесины и одновременного огрунтовывания. Поренбейцы обеспечивают равномерное окрашивание древесины и не поднимают ворса. Огрунтовывание и порозаполнение позволяют значительно сократить расход лака и улучшить качество отделки. При отделке спиртовыми лаками огрунтовывание и порозаполнение производят мастиками из пчелиного воска. Восковые мастики равномерно наносят на поверхность тампоном, втирают в поры древесины и выдерживают в условиях цеха до испарения находящегося в мастике растворителя (скипидар, уайт-спирит). Затем поверхность растирают жесткой тканью до появления матового блеска. При отделке спиртовыми политурами поверхности огрунтовывают мало концентрированными политурами (3-5%-ными) или нитролаками. Нанесенный тампоном тонкий слой политуры или нитролака сушат в условиях цеха в течение 5-10 мин и шлифуют вручную шкуркой № 5-6. Поверхность огрунтовывают обычно два-три раза с промежуточным шлифованием. Под отделку нитролаками применяют специальные грунтовки. Грунтовку на древесину наносят вручную, пневматическим распылением, вальцами, обливом. После нанесения грунтовочные покрытия сушат и шлифуют. Шлифуют заготовки после огрунтовывания шкуркой № 5-6. Порозаполнитель наносят вручную тампоном или вальцами. При нанесении тампоном порозаполнитель втирают в поры древесины. Для нанесения вальцами применяют специальные вальцовые станки. По конструкции такие станки бывают с втирающей линейкой-ракелем или с втирающим вальцом. Отделочная подготовка под непрозрачную отделку. Такая отделка включает в себя операции обессмоливания, огрунтовывания, местного и сплошного шпатлевания. Шероховатость поверхности после отделочной подготовки должна быть не ниже 10-го класса. Для огрунтовывания под непрозрачные покрытия применяют пигментированные грунтовки, как правило, соответствующие по цвету основному лакокрасочному материалу. Для непрозрачной отделки используют глифталевые, казеиновые, канифольно-казеиновые, масляные, нитроцеллюлозные и другие грунтовки. Грунтовки наносят вручную тампоном, пневматическим распылением, обливом, вальцами. Нанесение грунтовок под непрозрачные покрытия и применяемое оборудование по существу не отличаются от нанесения грунтовок под прозрачные покрытия. Местное шпатлевание производится густыми шпатлевками или замазками. При этом заполняют крупные углубления и трещины. Шпатлевание выполняют ручными шпателями, представляющими собой металлическую пластинку с ручкой или деревянную лопаточку. Шпатлевку наносят на поверхность кистью, а затем шпателем снимают ее излишки, одновременно заполняя углубления. Количество проходов шпателем может быть различным в зависимости от характера неровностей поверхности. При местном шпатлевании глубоких дефектов шпатлевку наносят несколько раз, так как. шпатлевки и замазки дают значительную объемную усадку при высыхании. После высыхания шпатлевки поверхность шлифуют шкурками № 4-6. Сплошное шпатлевание выполняют, чтобы выровнять всю поверхность и окрасить ее в фоновый цвет. Сплошное шпатлевание производят пневматическим распылением, обливом, вальцами на станках с ракелем или втирающим вальцом. Процессы сплошного шпатлевания по существу не отличаются от операций огрунтовывания и порозаполнения при прозрачной отделке. После нанесения шпатлевки сушат. После сушки зашпатлеванную поверхность шлифуют шлифовальными шкурками № 4-6. Зашпатлеванная поверхность должна быть ровной, без пропусков и потеков шпатлевки [2, 3]. 8 Сборка изделий из древесины и древесных материалов (ЛДСтП) Сборка изделий из древесины и древесных материалов - это соединение деталей в сборочные единицы и изделия при помощи шипов, клея, крепежной фурнитуры и метизов. Сборка столярных изделий является частью производственного процесса. Готовые изделия собирают на предприятиях-изготовителях или у потребителя. Деталь - это изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций. Сборочная единица - это изделие, составные части которого подлежат соединению между собой путем свинчивания, склеивания и других сборочных операций. В сборочную единицу входят детали, сборочные единицы и комплектующие изделия. Сборка изделий расчленяется на сборку и обработку сборочных единиц и общую обработку изделий. К технологическому процессу сборки относятся также операции, связанные с проверкой работы всех составных частей изделия. В условиях единичного производства сборка строится по последовательно-расчлененному принципу выполнения операций. Все детали собираются в изделие в определенной, т. е. технологической последовательности на одном рабочем месте. После обжатия проверяют правильность сборки изделий по диагонали парными или масштабными линейками, угольником, а также проверяют на глаз прямолинейность, крыловатость изделий, плотность соединений. С изделий снимают потеки клея и выдерживают до последующей обработки. Общая сборка корпусных изделий включает сборку корпуса, установку опор, навеску и регулировку дверок, установку комплектующих изделий (полок, ящиков, полуящиков) и фурнитуры. При сборке столярных изделий широко применяются различные приспособления. Для склеивания табуретов, тумбочек и других изделий можно применять ваймы. Вайма состоит из трех хомутов с металлическими винтами, соединенных между собой с помощью брусков. При склеивании корпуса тумбочки или табурета в гнезда ножек хомутов вставляют три бруска сечением 75x40 мм, а для приклеивания крышки тумбочки их вынимают. Приспособление лучше изготовить из твердолиственных пород (дуба, бука, ясеня, березы). Приспособление для зачистки табурета удобно в эксплуатации и способствует повышению производительности труда и улучшению качества изделий. Приспособление для торцовки рубанком под углом 45° применяется при изготовлении рамок, постановки карнизов, раскладок. Приспособление состоит из неподвижной коробки с направляющей планкой и подвижной коробки. Стенки коробок соединяют на открытый ящичный трапециевидный шип. Крышки коробок соединяют со стенками в паз и гребень. Направляющие планки одним концом приклеивают к щиту крышки неподвижной коробки. Вторые концы направляющих планок соединяют между собой при помощи бобышки и клея. В образовавшийся паз между направляющими планками вставляют шип крышки подвижной коробки и закрепляют фиксаторами и винтами. На прижимных стенках коробок установлено по два шканта, касательные которых с плоскостью крышек коробок образуют угол в 45°. Обрабатываемую деталь кладут на шканты, зажимают винтом задних тисков верстака и после этого строгают ее рубанком под углом 45°. 8.1 Разметка ЛДСтП, приспособления для разметки Корпусная мебель из ламинированного ДСП собирается на конфирматы (евровинты). Фурнитура в виде петель, направляющих, навесок и других выдвижных, поворотных, распашных механизмов устанавливается на саморезы. Так же в сборке могут использоваться шканты и полкодержатели. Если заранее продумать, где какой крепеж будет устанавливаться, а не «соображать по ходу дела», то сборка упростится в разы. Минимизируются и ошибки [1]. Разметка ЛДСтП представляет собой процесс отмера и очерчивания центров будущих отверстий для сборки. Отмечаются они и с лицевой стороны детали, и с торца, в месте соединения. Кроме стяжки листов ЛДСтП, необходимо размечать отверстия под петли, ручки и другую фурнитуру. Для того чтобы процесс разметки проходил быстрее и точнее, используются мебельные шаблоны и кондукторы. Зачем нужны мебельные кондукторы при разметке и присадке ЛДСтП деталей? Дело в том, что в разметке мебели чаще всего используется «система 32», адаптированная под плиту ДСП толщиной 16 мм. 8, 16, 32, 64, 96, 128 – чаще всего встречаемые расстояния, которые придется размечать. Для установки петель, направляющих, ручек и другой фурнитуры. Поэтому для удобства лучше обзавестись специальным шаблоном. Присадка или рассверловка деталей также относится к подготовительному этапу сборки мебели. Засверливают сквозные отверстия только под сборку конфирматами. Лучше использовать специальное конфирматное сверло. Можно обойтись без него: высверливать с лицевой поверхности сверлом толщиной 8 мм, а с торца – сверлом 5 мм. Но в этом случае не будет зенковки под шляпку конфимата. А значит «утопить» крепеж аккуратно вровень с поверхностью ДСтП будет проблематично. Под полкодержатели засверливают несквозные отверстия с внутренней стороны. Под направляющие, петли, подъемные механизмы присадку ЛДСтП своими руками с помощью сверла не делают, достаточно просто наколоть шилом для самореза по отметке разметки. 9 Допуски и погрешности при изготовлении корпусной мебели Допуски и погрешности при изготовлении мебельных деталей из ЛДСтП возникает у мебельщиков, как правило, после разбора в мастерской, полученных с распиловки напиленных и закромленых заказов, а точнее, после проверки реальных размеров деталей из ЛДСтП на соответствие размерам, указанным в деталировке на изделие. При измерении одинаковых по деталировке деталей, выявляется некоторое различие в размерах, это разница и есть допуск на распил, с которым работает данный изготовитель мебельных деталей. Суть проблемы в том, насколько полученный результат отличается от ожидаемого. То есть, на какую величину погрешности от номинального размера деталей может рассчитывать мебельный мастер, отдавая свой заказ на распил. Ну а если деталь больше или меньше номинального размера на 2 мм, могут возникнуть серьезные осложнения при сборке изделия. Для получения высокого качества изделия, такие детали надо перепиливать или упиливать [1]. Изначально, погрешность в размерах возникает при распиле плитных материалов на различном распиловочном оборудовании. Если задать вопрос о допусках на обработку деталей из ЛДСтП, ДСП, МДФ представителям какой-либо распиловки, то далеко не всегда можно получить внятный ответ, мало кто вообще имеет понятие, что такое допуски на обработку, распил и с какой погрешностью работает их оборудование. Сотрудники предприятий по распилу ЛДСП, как правило, утверждают, что их фирма пилит детали в номинальный размер, т.е. точно по деталировке. Постоянно пилить в ноль можно только теоретически, лучший результат получают при распиле на станках с ЧПУ. При работе на форматке опытный распиловщик может добиться высокого качества пила, но если детали одного размера оказываются на разных листах и линейка несколько раз выставляется на один и тот же размер, все равно возникает некоторая погрешность, ведь человек не машина и риска на линейке тоже имеет толщину. Наибольшая погрешность получается при распиле ЛДСП на современных вертикальных форматно – раскроечных станках, эта величина может достигать + 5 мм от номинала. Данная категория станков предназначена, в основном, для транспортного или грубого распила материала в торговых комплексах и на строительных ярмарках, вертикально расположенная поверхность рабочего стола «вертикалок» не позволяет пилить с высокой точностью. Правда, среди этих станков есть и промышленные машины высокого уровня, но у них неоправданно высокая цена, поэтому они не нашли широкого применения в нашей стране. На горизонтальных форматно – раскроечных станках можно добиться приемлемого для мебельщиков допуска + 0,5 мм от номинального размера. Это очень хороший результат для распиловки ЛДСП, да и для любого мебельного предприятия, и чтобы его достичь недостаточно высокой квалификации распиловщика, большую роль играет класс форматки, ее техническое состояние и качество технического обслуживания, качество и частота замены применяемого режущего инструмента и общий уровень дисциплины труда на предприятии. С наибольшей точностью распил мебельных деталей из ЛДСП производится на индустриальных машинах с ЧПУ. Эта категория станков дает возможность выпускать мебельные детали стабильно-высокого качества и пилить с допуском + 0,2 мм, а эта величина сопоставима с погрешностями профессиональных рулеток на длину более 1-го метра. Помимо погрешности при распиле, необходимо учитывать и разницу в толщине кромочных материалов, она может доходить до 0,2 мм у «толстой» ПВХ комки. Довольно часто приходится встречаться с тем, что многие мебельщики вообще не учитывают влияния на габаритный размер деталей ПВХ кромки 0,4 мм. В ряде случаев, чаще всего при изготовлении конструктивно – сложной мебели или составных модульных конструкций, это приводит к непредсказуемым последствиям и необходимости проводить коррекцию конструктива всего изделия или, как минимум, «подгонять» некоторое количество деталей. 10. Выполнение практического задания по освоению вида профессиональной деятельности (профессиональному модулю) ПМ.02 "Изготовление столярных и мебельных изделий" Изготавливаемое изделие: табурет (рисунок 9). Материал: ЛДСТП, плита 16мм, облицовка – кромка белая ПВХ 0,4 мм  Рисунок 10 – Табурет Технология изготовления табурета 1. Определились с выбором дизайна и общими размерами нашего табурета, исходя из стандартов. 2. Выбирали материал изготовления. Мы выбрали ЛДСТП толщиной 16 мм 3. Сделали деталировку, разбили наше изделие на отдельные детали и посчитали их размеры. 4.. 5. Облицовывать детали, решили кромкой ПВХ 0,4 мм. Также кромку выбирали исходя из цветовой гаммы нашего материала. 6. Обкромили наши детали на кромооблицовочном станке 7. Выбираем два кондуктора для присадки. Кондуктор под сверло 8 мм и под сверло 5 мм. 8. По кондуктору под 8 мм сверлим два отверстия, по центру пласта, в ножке, тоже самое проделываем со второй. 9. Затем по кондуктору под 5 мм делаем по два отверстия с каждой торцевой стороны царги. Важно, чтобы присадка осуществлялась с одной стороны, т. е. кондуктор прикладывается от верха ножки и от верха царги. 10. Перед сборкой табурета, да и любого изделия, необходимо прозинковать отверстия. Чтобы соединительный элемент, в нашем случае это конфермат (50 мм), немного притопился вглубь детали и не торчал на поверхности. 11. С помощью конферматов соединяем ножки и царгу. Скручиваем сетевым шуруповёртом "Patriot", оснащённого шестигранной битой. При сборке обороты на инструменте должны стоять минимальные, во избежании прокручивания соединительного элемента, т.к. ЛДСТП материал довольно-таки хрупкий. Царга и ножки должны быть в одной плоскости, если царга немного торчит или утоплена, то её можно подбить киянкой. 12. Далее к внутренним сторонам ножек прикручиваем металлические уголки (30 мм) саморезами (16 мм), так чтобы уголок был немного ниже края ножки. Делается это для того, чтобы при притягивании сидения к ножкам и царге не образовалась щель, и детали плотно соприкасались между собой. 13. После установки уголков, выравниваем опорную часть (скрученные ножки и царга) по сидение, чтобы свес со всех сторон был одинаковый. Используем угольник или рулетку. 14. Прикручиваем седушку к ножкам через уголки, саморезами на 16 мм. 15. И в заключении, набиваем подпятники. Их прибиваем гвоздями на 20 мм. При набивании важно, чтобы гвоздь вошёл прямо и не вылез сбоку ножки. При набивании подпятника, под изделие желательно подложить какой-нибудь материал, во-избежании повреждения сиденья. Шляпки конфермата закрываем пластмассовыми или самоклеющимися заглушками. Заключение Во время прохождения практики я познакомился с современным оборудованием для изготовления столярной продукции и мебели, а так же закрепил теоретические знания, полученные в рамках изучения специальных дисциплин, и подкрепил их практическими навыками: сборки узлов, сборочных единиц и изделий из древесины и древесных материалов; установки крепежной арматуры и фурнитуры на изделия из древесины и древесных материалов; установки стекольных изделий и зеркал на изделия из древесины и древесных материалов; выполнения обшивки и обвязки изделий из древесины и древесных материалов обшивочными и обвязочными материалами; проверки точности и качества сборки, работы всех составных элементов изделия. применять правила безопасности труда и производственной санитарии при выполнении столярных работ; под налаживать и применять в работе станки, инструмент и оборудование для производства сборочных работ; производить предварительною (узловую) сборку вручную и в сборочных ваймах; выполнять сборочные соединения различных видов; производить промежуточную обработку деталей и узлов; производить общую сборку: вручную, в сборочных ваймах, на стапелях; производить установку крепежной арматуры, фурнитуры, стекольных изделий, зеркал на столярные и мебельные изделия; обшивать и обвязывать детали, сборочные единицы и изделия обшивочными и обвязочными материалами; производить проверку точности сборки и работы всех элементов изделия. правила безопасности труда и производственной санитарии при выполнении сборочных работ; устройство, правила подналадки и эксплуатации станков, инструмента и оборудования, применяемого при сборке изделий из древесины и древесных материалов; сортимент и технические условия на детали, узлы, сборочные единицы, крепежную арматуру, фурнитуру, стекольные изделия, зеркала, обшивочный и обвязочный материал; технологию предварительной (узловой) сборки вручную и в сборочных ваймах; виды сборочных соединений; приемы промежуточной обработки деталей и узлов; технологию общей сборки: вручную, в сборочных ваймах, на стапелях; приемы установки крепежной арматуры, фурнитуры, стекольных изделий, зеркал на столярные и мебельные изделия; приемы обшивки и обвязки деталей, сборочных единиц и изделий обшивочными и обвязочными материалами; правила проверки точности сборки и работы всех элементов изделия. Список использованных источников Основные источники: Стрежнев, Ю.Ф. Учебник по конструированию мебели [Электронный ресурс]: учебник / Ю. Ф. СтрежневСПб. : Профи, 2009. — 280 с. - ЭБС "Лань" Дополнительные источники: 2. Голубенко О. А. Товароведение непродовольственных товаров [Электронный ресурс]: доп. Министерством образования и науки РФ в качестве учебного пособия для студентов образовательных учреждений среднего профессионального образования / Голубенко О.А., Новопавловская В.П., Носова Т.С. - М.: Альфа-М, НИЦ ИНФРА-М, 2016. - 336 с. - ЭБС "Знаниум".Беленький Ю.И. Практикум по дереворежущим инструментам. [Электронный ресурс] / Ю.И. Беленький, А.А. Залипаев, Е.А. Мамонтов, И.В. Григорьев. - СПб. : Профи, 2011. — 424 с. - ЭБС "Лань". 3. Мамонтов Е.А. Практикум по проектированию технологических процессов изготовления изделий деревообработки. [Электронный ресурс] : учебное пособие / Е. А. Мамонтов. - СПб. : Профи, 2010. - 336 с. - ЭБС "Лань". 4. Барышев, И.В. Столярные работы. Технология обработки древесины [Электронный ресурс] : доп. Министерством образования республики Беларусь в качестве учеб. пос. для учащихся профессионально - технического образования / И.В. Барышев. - 2-е изд., испр. - Минск: Выш. шк., 2013. - 254 с. - ЭБС "Знаниум". 5. Пономаренко, Л.В. [Электронный ресурс] : методические указания по организации и прохождению учебной практики профессионального цикла МП.02 «Изготовление столярных и мебельных изделий» по профессии среднего профессионального образования подготовки квалифицированных рабочих и служащих 29.01.29 Мастер столярного и мебельного производства/ Л.В. Пономаренко; М-во образования и науки РФ, ФГБОУ ВО «ВГЛТУ им. Г.Ф. Морозова».– Воронеж, 2018.– 14 с. Интернет-ресурсы www.stroitelstvo.org www.bibliotekar.ru |