отчет практика. отчет практика 01. Отчет по учебной практике уп04 П. М04 выполнение работ по рабочей профессии

Скачать 2.28 Mb. Скачать 2.28 Mb.

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ БУРЯТИЯ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЮВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «АВИАЦИОННЫЙ ТЕХНИКУМ» Кафедра профессиональных модулей специальности 24.02.01 «Производство летательных аппаратов» ОТЧЕТ ПО УЧЕБНОЙ ПРАКТИКЕ УП04 П.М04 ВЫПОЛНЕНИЕ РАБОТ ПО РАБОЧЕЙ ПРОФЕССИИ 18466 СЛЕСАРЬ Руководитель практики от техникума: ____________С.Н.Вычегжанина (подпись) Выполнил студент группы ЛА20-2____________ В.И.Прокина (подпись) 2021 г. Улан-Удэ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Введение………………………………………………………………… | 3 | |

| 1. | Инструктаж и техника безопасности слесаря………………….. | 4 |

| 2. | Профессия слесарь……………………………………………….. | 6 |

| 2.1. | Организация рабочего места слесаря…………………………… | 6 |

| 3 | Разметка плоскостная……………………………………….…… | 8 |

| 4 | Рубка металла ……………………………………………………. | 10 |

| 5 | Правка металла ………………………………………………...... | 12 |

| 6 | Гибка металла ……………………………………………………. | 14 |

| 7 | Резка металла……………………………………………………... | 15 |

| 8 | Опиливание металла…………………………………………….. | 17 |

| 9 | Сверление ……………………………………………...………… | 19 |

| 10 | Клепка…………………………………………………………….. | 22 |

| 11 | Шабрение ………………………………………………………… | 25 |

| 12 | Распиливание и припасовка …………………………………….. | 28 |

| 13 | Притирка и доводка……………………………………………… | 31 |

| 14 | Пайка, лужение и склеивание…………………………………… | 34 |

| 15 | Изготовление детали …………………………………………….. | 35 |

| 16 | Технологический процесс……………………………………….. | 36 |

| 17 | Вывод …………………………………………………………….. | 37 |

Введение

Введение

В период с 11.10.2021г по 12.11.2021г я проходила учебную практику от ГБПОУ «У-УАТ» в корпусе на ул. Балдынова 5, под руководством мастера производственного обучения Вычегжаниной Светланы Николаевной.

Учебная практика является составной частью учебно-воспитательного процесса и имеет важное значение в подготовке квалифицированного специалиста.

Целью учебной практики на втором курсе по специальности 24.02.01 «Производство летательных аппаратов» является освоение студентами профессиональных знаний и приобретение навыков при выполнении слесарных работ. Реализация этой цели предусматривает:

- изучение инструктажа по охране труда;

- прохождение основных требований техники безопасности ;

-ознакомление с должностями слесаря;

- выполнение практических работ по учебным элементам, предоставленным учебным классом завода;

- изучение и контрольные измерения измерительными инструментами.

Инструктаж и техника безопасности слесаря

Инструктаж и техника безопасности слесаря Охрана труда уделяет большое внимание созданию здоровых, безопасных и культурных условий труда на производстве.

Основные условия безопасной работы при выполнении слесарных операций является правильная организация рабочего места, использовать исправный инструмент, строгое соблюдение дисциплины и требований безопасности.

Техника безопасности труда.

До начало работы необходимо:

Проверить одежду, чтобы не было свисающих концов; рукова застегнуть или закатать до локтя; проверить слесарный верстак на прочность и устойчивость; слесарные тиски должны быть исправны и прочно закреплены на верстаке; ходовой винт должен вращаться в гайке легко;

Подготовить рабочее место; удалить посторонние предметы; обеспечить хорошую освещенность; разложить согласно изготовления детали инструмент, приспособления, материалы; проверить исправность инструмента и приспособления;

Во время работы необходимо:

Прочно зажимать в тисах деталь или заготовку, во время установки или снятия соблюдать осторожность; опилки с верстак или обрабатываемой детали удалять только щеткой-сметкой; при рубке металла пользоваться защитной сеткой, защитными очками; нельзя пользоваться случайными подставками или неисправным приспособлением; не допускать загрязнения одежды керосином, бензином, маслом.

По окончании работы необходимо:

По окончании работы необходимо:Тщательно убрать рабочее место; сложить инструмент, приспособления и материалы; использованную ветошь убрать в специальные металлические ящики.

При прохождении практики со мной провели инструктаж по технике безопасности и охране труда, после чего меня допустили к практическим работам. Инструкции ИОТ по безопасности и охране труда:

ИОТ043-01.143-2013;

ИОТ060-12.009-2015;

ИОТ043-01.238-2015;

ИОТ123-07.011-2015.

Профессия слесарь

Профессия слесарьСлесарные работы – это обработка метала , дополняющие станочную механическую обработку или завершающее изготовление металлических изделий соединением деталей, сборкой машин и механизмов и их регулировкой.

Организация рабочего места слесарь

Рабочим местом называют определённый участок производственной площадки, цеха, участка, мастерской, закреплённым за рабочим.

Оборудование рабочего места слесаря:

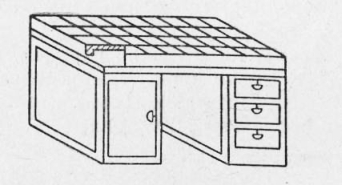

Слесарный верстак- является основным видом оборудования доя выполнения ручных работ. Представляет собой специальный стол, на котором выполняются слесарные работы.

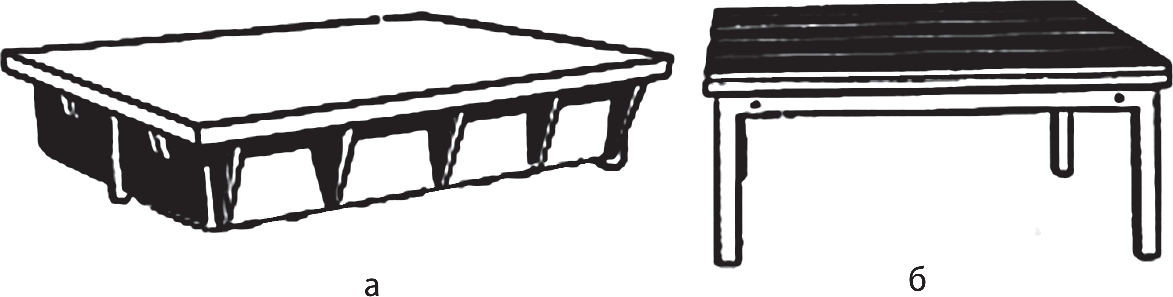

Виды верстаков: Одноместные ( длинна 1000-1200 мм, ширина 700-800 мм, высота 800-900 мм)

Многоместные ( длинна зависит от числа работающих)

Рисунок 1-Одноместный верстак Рисунок 2-Многоместный верстак

Рисунок 3- Оборудование и организация рабочего места

Слесарные тисы –представляют собой зажимное приспособление для удержания обрабатываемой детали в нужном положении.

Рисунок 4 - Слесарные тисы.

Виды тисов :

Поворотные, неповоротные, стуловые, инструментальные, пневматические с клиновым зажимом, ручные.

Разметка плоскостная

Разметка плоскостнаяРазметка плоскостная – операция по нанесению линий контура на поверхность листового или полосового металла для дальнейшей обработки. Перед разметкой поверхность очищают от пыли и грязи . Для того что бы линии разметки были видны более четко , металлические поверхности покрывают раствором медного купороса, быстросохнущими красками или лаками, окрашивают водным раствором мела.

Для разметки стальных деталей применяют чертилки, а для изделий из алюминиевого сплава- карандаш.

Приспособление – разметочная плита. Изготавливается из серого чугуна, тщательно шлифуется. Устанавливается - малого размера на подставки или тумбы, а большего на специальный фундамент.

Рисунок 5 -Разметочная плита

Инструмент: Чертилка, кернер, циркули, штангенциркули, слесарный молоток.

Чертилка-это инструмент, который на поверхность заготовки наносит линии (риски) при помощи линейки или угольника.

Разметка выполняется в следующей последовательности:

Горизонтальные

Вертикальные

Наклонные

Дуги и окружности

Рисунок 6- Чертилки

Кернер- слесарный инструмент применяемый для нанесения углублений (кернов) на размеченные линии, Изготавливают из инструментальной стали У7А, У8А,8ХФ. Рабочую и ударную часть кернера подвергают термической обработке для увеличения прочности. Острие кернера затачивают под углом 60 градусов.

Кернер- слесарный инструмент применяемый для нанесения углублений (кернов) на размеченные линии, Изготавливают из инструментальной стали У7А, У8А,8ХФ. Рабочую и ударную часть кернера подвергают термической обработке для увеличения прочности. Острие кернера затачивают под углом 60 градусов.

Рисунок 7-Кернер

Рубка металла

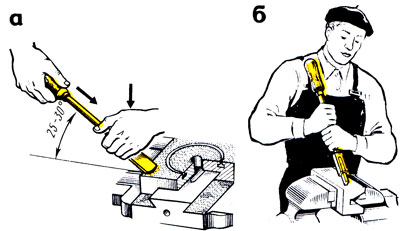

Рубка металлаРубка металла- слесарная операция по снятию заготовки слоя металла, разрубание н части режущим инструментом..

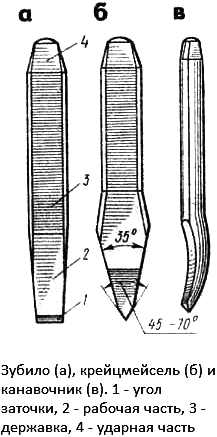

Режущий инструмент: Слесарное зубило, крейцмейсель, канавочник.

Ударный инструмент: Слесарный и пневматический молоток.

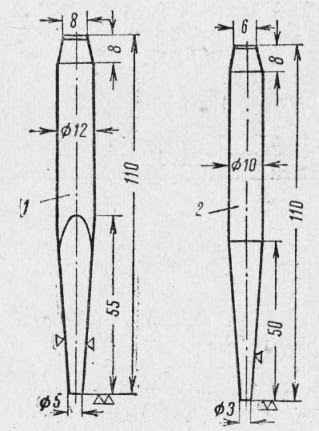

Рисунок 8- Режущие инструменты

Обрабатываемая заготовка должна быть не подвижна. Небольшие заготовки зажимают в тисы, а крупные – на плиту или наковальню и хорошо закрепляют.

Виды слесарных молотов:

Слесарный — это классический вариант инструмента, боек которого состоит из плоской и клиновидной формы

Столярный — имеет незначительное отличие от слесарного инструмента. Клиновидная сторона имеет разделительную прорезь с загнутыми краями

Кувалда — отдельный вид молотков, который отличается большими размерами и весом

Киянка — инструмент имеет защитное резиновое покрытие головки, что позволяет применять прибор для проведения рихтовочных работ

Кирка и кайло — это профессиональный инструмент археологов. Такие молотки предназначены для работы с прочными каменистыми материалами, грунтом и т.п.

Молоток каменщика — имеет некую схожесть с классическим молотком. Предназначен для работы с прочными материалами, как плитка, камень и т.п.

Кровельный — по названию видно, что этот инструмент предназначен непосредственно для проведения кровельных работ

Сварочный — это узкоспециализированный вид ударного инструмента, который применяется исключительно среди сварщиков

Молоток жестянщика — применяется не только для проведения кровельных работ, но и с целью рихтовки толстостенных металлических поверхностей

Породный — применяется для демонтажа строительных сооружений

Породный — применяется для демонтажа строительных сооруженийПлиточный молоток — узкоспециализированный инструмент, которым пользуются мастера при укладке кафеля и керамической плитки

Молоток по гипсокартону — позволяет вырезать различные дизайнерские элементы на гипсокартонных основаниях

Медный — главная отличительная особенность в том, что при ударах не возникает искр. Это означает, что таким молотком можно работать во взрывоопасных помещениях

Молоток стекольщика — специальный инструмент, посредством которого осуществляется забивание штапиков при установке стекол в оконные

Правка металла

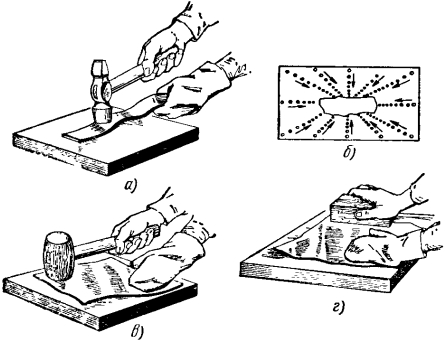

Правка металлаПравка и рихтовка –это операция по выправке изогнутого или покоробленного металла, заготовок и деталей.

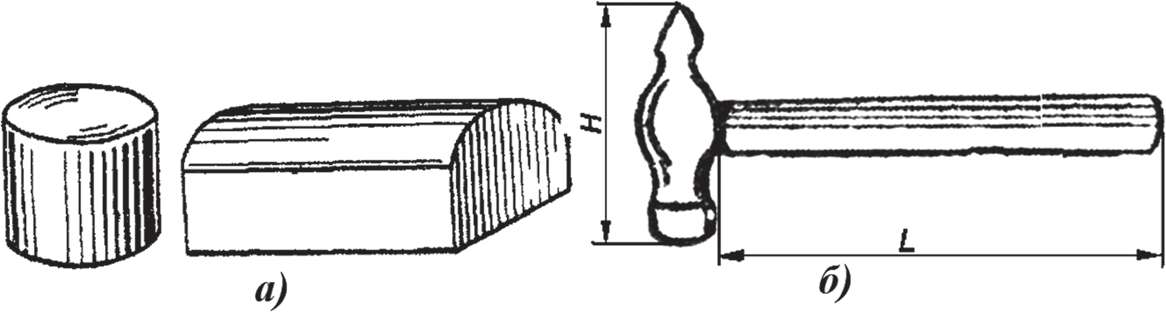

Приспособление : правильные плиты -могут быть из серого чугуна сплошной конструкции(рис.9 а) или с ребрами или стальными(рис.9 б)

Инструмент: гладилка, рихтовальная бабка ,молотки с круглым гладким полировальным бойком и радиусным бойком.

Рисунок 9- Правильные плиты

Рисунок 10- А)рихтовальные бабки, б)молоток

Правке не подвергаются чугунные и бронзовые детали, так как они легко раскалываются и образуют трещины.

Кривизну деталей проверяют на глаз или по зазору между плитой и уложенной на нее деталью. Края изогнутых мест отмечают мелом.

Результаты правки (прямолинейность заготовки) проверяют на глаз, а более точно - на разметочной плите по просвету или наложением линейки на полосу или щупом.

Виды изгиба заготовок:

По плоскости

По узкой грани

Скрученная полоса

Прогиб листа

Рисунок 11- А) полосового, б) листового, в) тонких листов молотками (киянками), г) гладилками

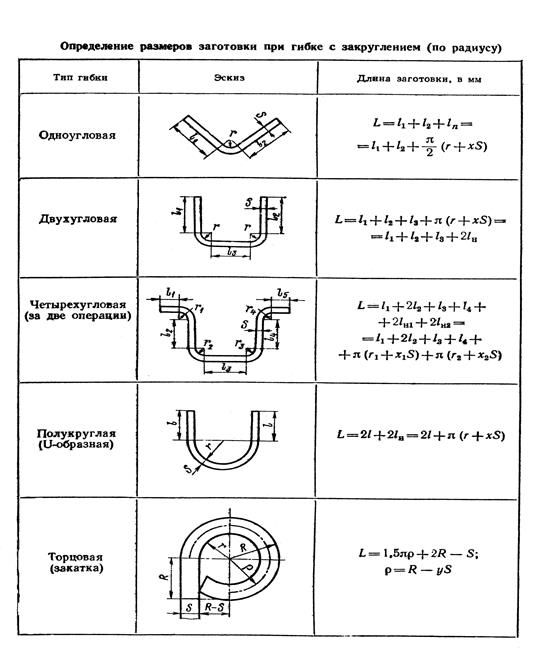

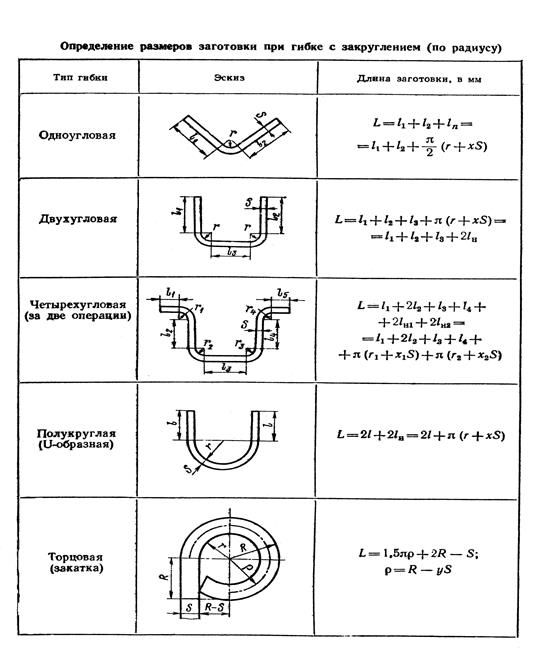

Гибка металла

Гибка металлаГибка – это способ обработки металла давлением при котором заготовке или ее части придается изогнутая форма.

Слесарная гибка выполняется молотком в тисах, на плите или спецприспособлении.

Тонкий листовой металл гнут киянками, проволоку до 3 мм гнут плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

Сущность гибки – часть заготовки перегибается по отношению к другой на заданный угол. При гибке необходимо добиться того, что после снятия нагрузки, заготовка сохранила заданную форму.

При гибки металла под прямым углом без закруглений, с внутренней стороны припуск на загиб- 0,5-0,8 толщины материала.

Что бы предотвратить появление трещин в наружном слое, радиус гибки не должен быть меньше минимально допустимого радиуса, который выбирается в зависимости от толщины и рода изгибаемого материала.

Рисунок 12– Определение длины заготовок

В результате предварительных расчетов можно изготовить деталь установленных размеров.

Резка металла

Резка металлаРезка металла –отделение частей от заготовок, выполняется со снятием стружки и без нее.

Со снятием стружки- ручной ножовкой, на ножовочных, круглопильных, токарно-отрезных станках, газовой и дуговой резкой.

Без снятия стружки- рычажными и механическими ножницами, кусачками труборезами, пресс-ножницами.

Инструменты:

Ручная ножовка (пила) – резка толстых листов полосового, круглого, профильного металла, прорезание щипцов, пазов, обрезки и вырезки деталей по контуру.

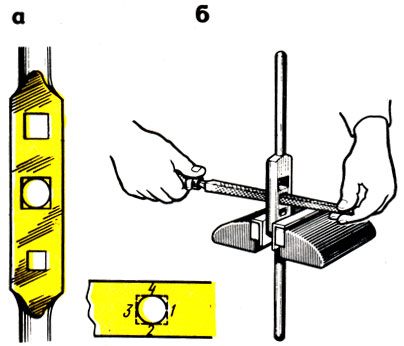

Рисунок 13- Ручная ножовка. Конструкция.

Ножовочное полотно-тонкая и узкая стальная пластина с двумя отверстиями и зубьями на одном из ребер. Изготавливают из стали У10А,Р9,Х6ВФ.

Рисунок 14- Ножовочное полотно

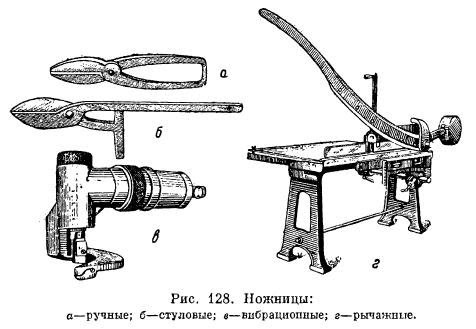

Ручные ножницы применяются для разрезания листов толщиной 0,5-1,0 мм.

Стуловые ножницы- для разрезания листового металла до 3 мм

Ручные малогабаритные силовые ножницы-для резания листовой стали до 2,5 мм, прутков, болтов(шпилек) диаметром до 8мм

Рычажные ножницы- для разрезания листового металла 1,5-2,5 мм с пределом прочности 450-500 Мпа

Ножницы с наклонными ножами (гильотина)- для резки листовой стали до 32 мм.

Рисунок 15- Ножницы для резки металла

Опиливание металла

Опиливание металлаОпиливание –это операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

С помощью напильников деталям придают требуемую форму, размеры и шероховатость поверхности. Сущность операции опиливания заключается в срезании мелких частичек материала (опилок) отдельными резцами, образованными насечкой на рабочей части напильника. Точность опиливания может находиться в пределах от 0,15 мм до 0,005 мм и зависит от умения работающего и вида применяемого напильника. Припуск на опиливание оставляются небольшие от 0,5 до 0,025 мм. При опиливании заготовку закрепляют в тисках так, чтобы опиливаемая поверхность выступала над уровнем губок тисков на 8...10 мм.

Напильник представляет собой стальной брусок на поверхности которого имеются насечки. Изготавливается из стали У10А,У13А.

Напильники подразделяют по крупности насечки, по форме насечки, по длине и форме бруска, по назначению.

Виды насечек напильников:

Одинарная (простая), применяют при опиливании мягких металлов;

Двойная (перекрестная)применяют для опиливания стали, чугуна и других твердых материалов;

Рашпильная-обработка очень мягких металлов и не металических материалов:

Дуговая-для обработки мягких металлов.

Надфили – это небольшие напильники, применяют для лекальных, граверных, ювелирных работ, для зачистки в труднодоступных местах

Надфили – это небольшие напильники, применяют для лекальных, граверных, ювелирных работ, для зачистки в труднодоступных местахРашпили- напильник с самой крупной насечкой для опиловки, главным образом, мягких металлов.

Машинные напильника-имеют малый размер, закрепляют в специальных патронах. Средних размеров – с двух сторон хвостовики, закрепляются в центрах держателях станках.

Виды опиливания.

Опиливание наружных плоских поверхностей начинают с проверки припуска на обработку в соответствии с чертежом.

Опиливание поверхностей угольника, расположенных под прямым углом, связанно с пригонкой внутреннего угла.

Опиливание конца стержня на квадрат.

Опиливание цилиндрических заготовок.

Опиливание вогнутых и выгнутых поверхностей.

Изготовление шпонок.

Опиливание тонких пластинок.

Отделка поверхностей – выбор способа отделки и последовательность переходов зависит от обрабатываемого материала, требований к качеству поверхности, ее состояния, конструкции, размеров детали и припуска(0,05…0,3мм)

Сверление

Сверление Сверление – образование отверстий путем снятия стружки с помощью режущего инструмента- сверла. Сверление применяется для получения неответственных отверстий, невысокой степени точности и невысокого класса шероховатости (под крепежные болты, заклепки, шпильки).Для получения отверстий под нарезание резьбы, развертывание и зенкерование используется приспособление – кондуктор.

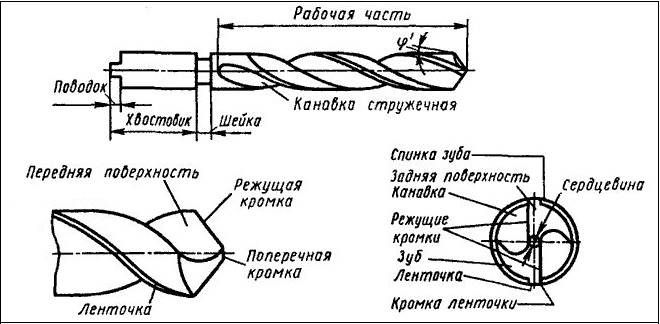

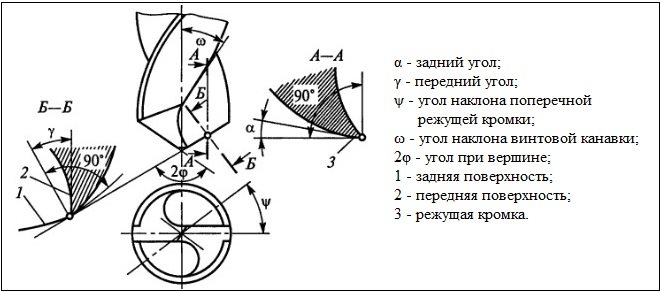

Виды сверл:

Спиральные-представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя (реже четырьмя) винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов — ленточек.

Рисунок 16- Спиральное сверло

С прямыми канавками

Перовое – просверливание глубоких отверстий.

Рисунок 17- Перовое сверло

Ружейное - орудийное сверло Сверло для глубокого сверления с двумя главными режущими кромками разной длины, улучшенным направлением и отверстием для подвода СОЖ.

Центровочные- применяют для высверливания в заготовках центровочных отверстий.

Рисунок 18- центровочные сверла

Угол заточки спиральных сверл:

Рисунок 19- Угол заточки

Угол наклона винтовой канавки возрастает с увеличением диаметра инструмента. Варьируется в пределах от 18 до 45 градусов.

Выбор сверла с определенным углом наклона канавки зависит от материала обрабатываемой заготовки

Электрон, алюминий, дюралюминий-45 градусов;

Вязкие и легкие металлы-40-45 градусов;

Хрупкие металлы-22-25 градусов;

Различные виды стали- 26-30 градусов.

Угол между режущими кромками. С его увеличением прочность сверла повышается, но при этом возрастает усилие подачи. С уменьшением-наоборот, сверление облегчается, но рабочая часть ослабляется. Выбор сверла с определенным угла между режущими кромками также зависит от материала обрабатываемой заготовки.

Пластмассы- 50-60 градусов;

Мрамор и иные хрупкие материалы-80 градусов;

Целлулоид и эбонит-85-90 градусов;

Сплавы на основе магния-110-120 градусов;

Заклеенная сталь -125 градусов;

Латунь и бронза -130-140 градусов;

Органическое стекло-70 градусов;

Чугун, сталь-116-118 градусов.

Сверла, оснащенные пластинами из твердых сплавов- применяются при сверлении и рассверливании чугуна, закалённой стали и других твердых материалов;

Сверла с винтовыми канавками – при сверлении вязких металлов;

Сверла с косыми канавками -для неглубоких отверстий;

Сверла с отверстиями -для подвода охлаждающих жидкостей;

Твердые монолитные сверла- для обработки жаропрочных сталей.

Клепка

Клепкой называется процесс соединения двух или нескольких деталей при помощи заклепок. Этот вид соединения относится к группе неразъемных, так как разъединение склепанных деталей возможно только путем разрушения заклепок.

Клепкой называется процесс соединения двух или нескольких деталей при помощи заклепок. Этот вид соединения относится к группе неразъемных, так как разъединение склепанных деталей возможно только путем разрушения заклепок.Заклепка - цилиндрический металлический стержень с головкой определенной формы. Головка заклепки, высаженная заранее, т. е. изготовленная вместе со стержнем, называется закладной, другая, образующаяся во время клепки из части стержня, выступающего над поверхностью склепываемых деталей, называется замыкающей.

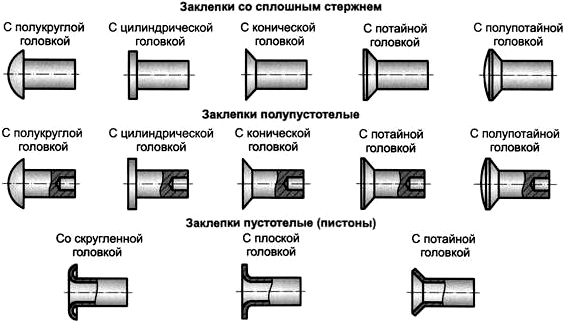

По форме головок различают заклепки: с полукруглой высокой головкой с диаметром стержня от 1 до 36 мм и длиной от 2 до 180 мм; заклепки с полукруглой низкой головкой со стержнем диаметром от 1 до 10 мм и длиной от 4 до 80 мм; заклепка с плоской головкой со стержнем диаметром от 2 до 36 мм и длиной от 4 до 180 мм и со стержнем диаметром от 2 до 36 мм и длиной от 4 до 180 мм заклепки с потайной головкой со стержнем диаметром от 1 до 36 мм и длиной от 2 до 180 мм и заклепки с полупотайной головкой со стержнем диаметром от 2 до 36 мм и длиной от 3 до 210 мм.

Заклепки изготовляют из материалов, обладающих хорошей пластичностью: сталей Ст2,10; СтЗ,15, меди М3, МТ, латуни Л63, алюминиевых сплавов АМгбП, Д18, АД1, для ответственных соединений из нержавеющей стали Х189Т, легированной стали 09Г2.

Рисунок 20- Виды заклепок

Заклепки в машиностроении используются по ОСТ, ГОСТ, чертёжные. Процесс клепки состоит из следующих основных операций:

образование отверстия под заклепку в соединяемых деталях сверлением или пробивкой;

зенкование гнезда под закладную головку заклепки (при потайной клепке); вставка заклепки в отверстие; образование замыкающей головки заклепки, т. е. собственно клепка.

Инструменты и приспособления для клепки. Различают клепку ручную, механизированную, при которой применяют пневматические клепальные молотки, и машинную, выполняемую на прессах одинарной и групповой клепки.

При ручной клепке применяют слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканки.

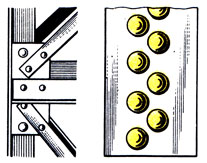

Виды заклепочных швов: однорядные, двухрядные, многорядные, в шахматном порядке.

Виды соединения заклепками: в стык с одной накладкой и с двумя накладками, внахлёст, стрингерное.

Полукруглые заклепки, применяемые в самолетостроении:

Полукруглые заклепки, применяемые в самолетостроении:Д18-ОСТ 134078-85 диаметр от1,6 до 6 мм;

В65-ОСТ 134076-85 диаметр от 2,6 до 10 мм;

АМц -ОСТ134080-85 диаметр от1 до 6 мм;

Потайные заклепки под 90 градусов:

Д18-ОСТ 134089-80 диаметр от 1,6 до 6мм;

В65- ОСТ134087-80 диаметр от 2,6 до 10 мм;

СТ10-ОСТ 134084-80 диаметр от 1 до 10 мм;

АМц-ОСТ 134090-80 диаметр от 1 до 6 мм;

Заклепка потайная под 120 градусов:

СТ10-ОСТ 13406-80 диаметр от 2,6 до 6 мм;

В65-ОСТ134098-80 диаметр от 2,6 до 6 мм;

Д18-ОСТ 134100-80 диаметр от 2,6 до 6.

Рисунок 21- Внешний вид заклепочного шва

Шабрение

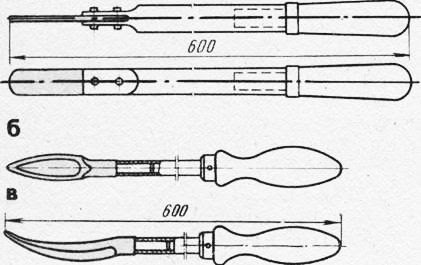

ШабрениеШабрением называется операция по снятию (соскабливанию) с поверхностей деталей очень тонких частиц металла специальным режущим инструментом - шабером. Цель шабрения - обеспечение плотного прилегания сопрягаемых поверхностей и герметичности (непроницаемости) соединения. Шабрением обрабатывают прямолинейные и криволинейные поверхности, вручную или на станках. За один проход шабером снимается слой металла толщиной 0,005 - 0,07 мм.

Шаберы - металлические стержни различной формы с режущими кромками. Изготовляют шаберы из инструментальной углеродистой стали У10 и У12А.

Рисунок 22- Приемы шабрения плоских деталей: а - 'от себя', б - 'на себя'

По форме режущей части шаберы подразделяют на:

плоские применяют для шабрения плоских поверхностей - открытых, пазов, канавок и т.;

Рисунок 22- Плоский шабер

трехгранные применяют для шабрения вогнутых и цилиндрических поверхностей. Трехгранные шаберы иногда изготовляют из старых трехгранных напильников;

Рисунок 23-Трехгранный шабер

фасонные предназначены для шабрения в труднодоступных местах - впадин, замкнутых контуров, желобков, канавок и других фасонных поверхностей;

Составные -делятся на плоские, трехгранные прямые, трехгранные изогнутые;

Рисунок 24- А) плоский, б) трехгранный прямой, в) трехгранный изогнутый

Шабер с радиусной заточкой;

Шабер усовершенствованный со сменными режущими пластинами;

Шабер-кольца

Шабер-кольца По числу режущих концов (граней) на односторонние и двусторонние; по конструкции - на цельные и со вставными пластинками. Ручное шабрение - трудоемкий процесс, поэтому его заменяют более производительными методами обработки на станках.

Поверхность, подлежащую шабрению, чисто и точно обрабатывают, опиливают личным напильником, строгают или фрезеруют. На шабрение оставляют припуск 0,1 -0,4 мм в зависимости от ширины и длины поверхности. При больших припусках и значительных неровностях сначала припиливают личным напильником с проверкой "на краску" (рис. 306). При этом напильник предварительно натирают мелом для устранения скольжения по краске и засаливания насечки. Напильник двигают вкруговую, снимая металл с окрашенных мест. В целях предотвращения образования глубоких рисок напильник очищают стальной щеткой. Опиливание ведут осторожно, так как при излишних проходах напильник может оставить глубокие впадины. После опиливания окрашенных пятен заготовку (деталь) освобождают из тисков и вторично проверяют плоскости на окрашенной поверочной плите, затем продолжают опиливать слой металла по новым пятнам краски. Чередование опиливания и проверки повторяют до тех пор, пока не будет получена ровная поверхность с большим количеством равномерно расположенных пятен на всей плоскости детали (особенно по краям).

Распиливание и припасовка

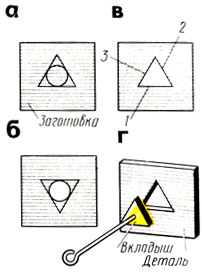

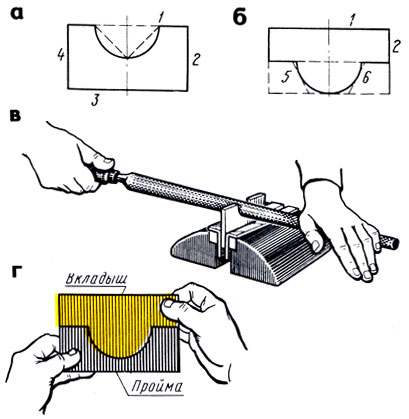

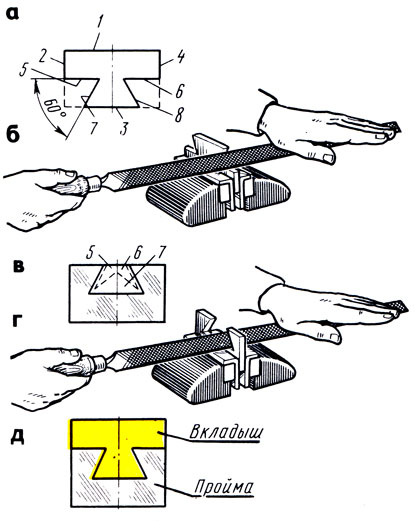

Распиливанием называется обработка отверстий с целью придания им нужной формы. Обработка круглых отверстий производится круглыми и полукруглыми напильниками; трехгранных отверстий - трехгранными, ножовочными и ромбическими напильниками; квадратных - квадратными напильниками.

Подготовка к распиливанию начинается с разметки и накернивания разметочных рисок, затем сверлят отверстия по разметочным рискам и вырубают проймы, образованные высверливанием. Наилучшей получается разметка на металлической поверхности, отшлифованной наждачной бумагой.Под распиливание сверлят одно отверстие, когда пройма небольшая; в больших проймах сверлят два или несколько отверстий в целях оставления наименьшего припуска на распиливание. Большие перемычки трудно удалить из просверленной проймы, однако нельзя располагать отверстия и слишком близко во избежание сдваивания, что может привести к поломке сверла.

Рисунок 25-Распиливание квадратного отверстия: а - разметка, б - прием распиливания

Рисунок 26-Распиливание трехгранного отверстия: а - разметка, б - высверленное отверстие, в - порядок распиливания, г - проверка вкладышем

Рисунок 26-Распиливание трехгранного отверстия: а - разметка, б - высверленное отверстие, в - порядок распиливания, г - проверка вкладышемПригонкой называется обработка одной детали по другой с тем, чтобы выполнить соединение. Для пригонки необходимо, чтобы одна из деталей была совершенно готовой, по ней ведут пригонку. Пригонка широко применяется при ремонтных работах, а также при сборке единичных изделий. Пригонка напильником является одной из труднейших в работе слесаря, так как обрабатывать приходится в труднодоступных местах. Целесообразно эту операцию выполнять борнапильниками, шлифовальными борголовками, применяя опиловочно-зачистные станки.

Рисунок 27-Припасовка: а - разметка, б - подгонка, в - подпиливание, г - проверка вкладышем

Рисунок 28-Припасовка косоугольных вкладышей: а - схема разметки наружных углов, б - опиливание наружной поверхности, в - схема разметки внутренних углов, г - опиливание внутренних углов, д - проверка вкладышем

Рисунок 28-Припасовка косоугольных вкладышей: а - схема разметки наружных углов, б - опиливание наружной поверхности, в - схема разметки внутренних углов, г - опиливание внутренних углов, д - проверка вкладышемПрименением специальных инструментов и приспособлений добиваются повышения производительности распиливания и припасовки. К числу таких инструментов и приспособлений относятся ручные напильники со сменными пластинками и напильники из проволоки, покрытые алмазной крошкой, опиловочные призмы, опиловочные наметки и т. д.

13.Притирка и доводка

13.Притирка и доводкаПритиркой называется доводка деталей, работающих в паре, для обеспечения наилучшего контакта рабочих поверхностей. В машиностроении притирка применяется для уплотнения арматуры, пробки и корпуса кранов, пробок, золотников и других деталей для получения плотных, герметичных (непроницаемых) разъемных и подвижных соединений. Притиркой достигается точность обработки до 0,0001 мм при высоте неровностей на поверхности до 0,025 мкм. Притирка является более точной, чем шабрение, чистовой отделочной операцией и применяется главным образом для обеспечения плотных, герметичных (непроницаемых) разъемных и подвижных соединений. Доводка является чистовой обработкой отшлифованных деталей с целью получения точных размеров (5 - 6 квалитетов) и малой шероховатости поверхности (10 - 14-го классов).Доводку выполняют на поверхностях, предварительно обработанных шлифованием с оставленным припуском на доводку от 0,01 до 0,02 мм. Обработанные доводкой поверхности хорошо сопротивляются износу и коррозии, что является решающим фактором в эксплуатации измерительных и поверочных инструментов и очень точных деталей. Полирование (полировка) - обработка (отделка) материалов до получения зеркального блеска и красивого вида поверхности без соблюдения точности и размеров. Полирование металлов выполняют на полировальных станках быстро-вращающимися мягкими кругами из фетра или сукна или быстро-вращающимися лентами, на поверхности которых нанесена полировальная паста или мелкие абразивные зерна. В ряде случаев применяется электролитическое полирование.

Абразивные материалы (абразивы) - это мелкозернистые кристаллические порошкообразные, а также и массивные твердые тела, применяемые в технике для механической обработки различных металлов.

Абразивные материалы (абразивы) - это мелкозернистые кристаллические порошкообразные, а также и массивные твердые тела, применяемые в технике для механической обработки различных металлов.Абразивные материалы (минералы) делятся на естественные (природные) и искусственные. Различают также твердые абразивные материалы, имеющие твердость, большую твердости закаленной стали, и мягкие, у которых твердость меньше, чем у закаленной стали.

К твердым естественным материалам относят минералы: содержащие окись алюминия - корунд естественный и наждак; содержащие окись кремния - кварц и кремень; алмаз. Искусственные твердые абразивные материалы, получаемые в электропечах, характеризуются высокой твердостью, большой однородностью состава и свойств. К искусственным абразивным материалам относят: электрокорунд нормальный (обозначается 1А), электрокорунд белый (2А), электрокорунд хромистый (ЗА), монокорунд (4А), карбид кремния (карбокорунд) зеленый (6С), карбид кремния черный (5С), карбид бора (КБ), кубический нитрид бора (КБН), эльбор (Л), алмаз синтетический (АС).

Для притирки стали применяют порошки электрокорунда нормального, белого и хромистого, монокорунда; для обработки чугуна и хрупких материалов - карбид кремния; для обработки твердых сплавов и других труднообрабатываемых материалов - порошки карбида бора, синтетических алмазов.

Мягкими абразивными материалами притирают отожженную сталь, чугун, медные и алюминиевые сплавы.

Для грубой притирки используют абразивные шлифующие порошки зернистостью 5 - 3; для предварительной притирки - микропорошки М28, М20 и М14, для окончательной притирки - М10, М7, М5.

Из мягких абразивных материалов наиболее широко применяют пасты ГОИ.

Смазывающие материалы для притирки и доводки способствуют ускорению процесса притирки и доводки, сохраняют остроту зерен, повышают точность и класс шероховатости поверхности. Они охлаждают также поверхность детали. Наиболее часто употребляют следующие смазочно-охлаждающие жидкости: керосин, бензин, легкие минеральные масла, содовую воду. Для притирки стали и чугуна чаще применяют керосин с добавкой 2,5% олеиновой кислоты и 7% канифоли, что значительно повышает производительность.

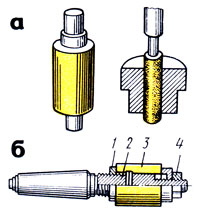

Притирку выполняют специальным инструментом - притиром, форма которого должна соответствовать форме притираемой поверхности. По форме притиры делят на плоские, цилиндрические (стержни и кольца), резьбовые и специальные (шаровые, асимметричные и неправильной формы). Притиры могут быть подвижными и неподвижными. Подвижный притир при притирке перемещается, а деталь остается неподвижной или перемещается относительно притира. Такими притирами являются цилиндры, диски, конусы и др.

Рисунок 29-Плоские притиры: а - с канавками, б – гладкий

Рисунок 29-Плоские притиры: а - с канавками, б – гладкий

Рисунок 30-Цилиндрические притиры: а - нерегулируемые, б - регулируемый; 1,4 - гайки, 2 - оправка, 3 - втулка

14. Пайка, лужение и склеивание

14. Пайка, лужение и склеивание Пайка - соединение деталей в твердом нагретом состоянии посредством расплавленного промежуточного присадочного материала, называемого припоем. Пайку очень широко применяют в разных отраслях промышленности. В машиностроении пайку применяют при изготовлении лопаток и дисков турбин, трубопроводов, радиаторов, ребер двигателей воздушного охлаждения, рам велосипедов, сосудов промышленного назначения, газовой аппаратуры и т. д.

В электропромышленности и приборостроении пайка является в ряде случаев единственно возможным методом соединения деталей. Пайку применяют при изготовлении электро- и радиоаппаратуры, телевизоров, деталей электромашин, плавких предохранителей и т. д. Покрытие поверхности металлических изделий тонким слоем соответствующего назначению изделий сплава (олова, сплава олова со свинцом и др.) называется лужением, а наносимый слой - полудой.

Лужение, как правило, применяют при подготовка деталей к пайке, а также для предохранения изделий от коррозии, окисления.

Клеевое соединение - неразъемное соединение деталей машин, строительных конструкций и других изделий с помощью клеев. Соединение материалов склеиванием находит все более широкое применение. Соединения, полученные склеиванием, обладают достаточной герметичностью, водо-масло-стойкостью, высокой стойкостью к вибрационным и ударным нагрузкам. Склеивание во многих случаях может заменить пайку, клепку, сварку, посадку с натягом. Клеевые соединения осуществляют различными способами. Чаще всего применяется соединение внахлестку и в стык с помощью планки, втулки и т. п.

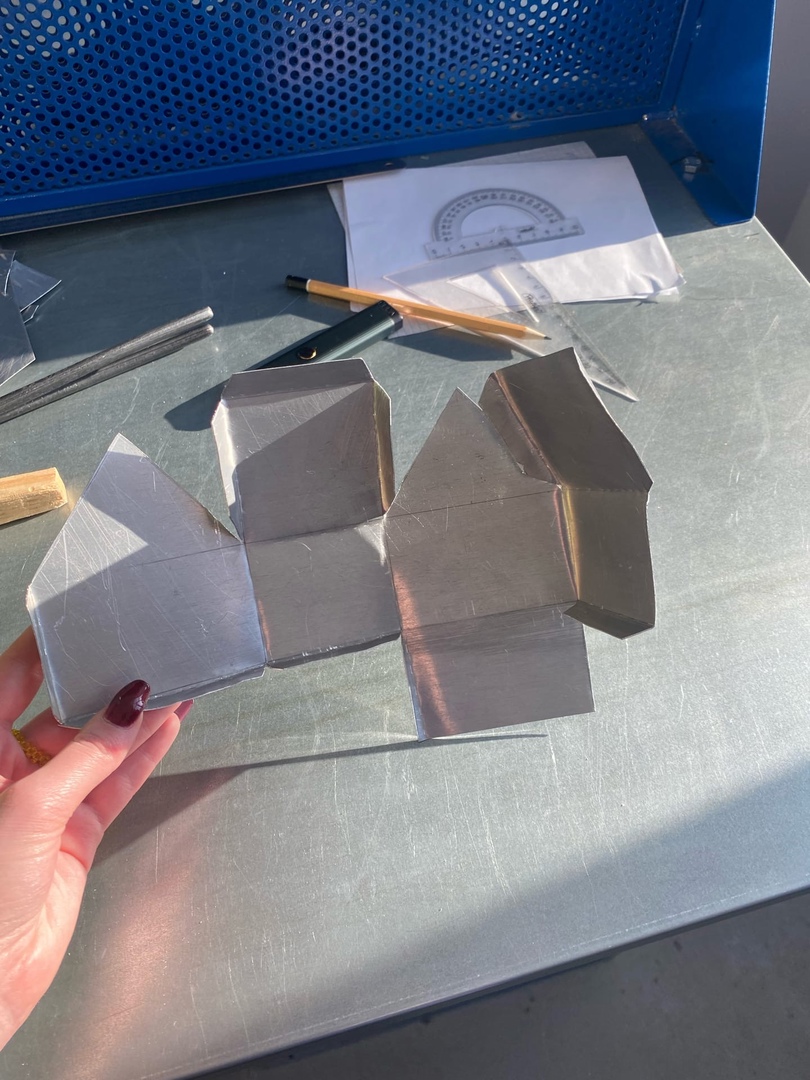

15. Изготовление детали ” Дом”

15. Изготовление детали ” Дом”Одна из деталей сделанная во время учебной практики

На третьей неделе практики мы ходили в мастерскую находящуюся в здании на Балдынова 5. 1 этаж, кабинет 4. Там мы выполняли процесс изготовления по заранее перенесенному чертежу, а затем проверили на качество деталь по допуску 0,1. Завершение работы в процессе.

Рисунок 31- Деталь ” Дом”

15.1 Технологический процесс детали ” Дом”

15.1 Технологический процесс детали ” Дом”Полосовой прокат. Материал Д16Т с толщиной 1мм.

Технологический процесс

01.Перенести чертеж на полосовой прокат согласно эскизу с припуском 1мм, выдерживая размеры 292х171

Приспособление: Разметочная плита

Инструмент: карандаш, металлическая линейка, циркуль, чертилка.

02. Вырезать по разметке деталь ножницами.

Инструмент: ножницы по металлу.

03. Опилить острые и не ровные части детали, зачистить заусенцы.

Приспособление: Разметочная плита, тисы.

Инструмент: напильник; полукруглый напильник, наждачная бумага.

04. Произвести контроль качества детали.

Инструмент: штангенциркуль

05. Произвести гибку.

Приспособление: тисы

Инструмент: слесарный молоток, плоскогубцы.

06. Сделать разметку отверстий и произвести кернение .

Оборудование: верстак

Инструмент: карандаш, металлическая линейка, керн, слесарный молоток.

07. Произвести сверление

Оборудование: сверлильный станок

08. Выполнить болтовое соединение М4х0,5, гайка М4х0,5

Инструмент: рожковой гаечный ключ

Вывод

Вывод

Во время прохождения практики я получил больше опыта, работая с разными видами инструментов (напильник, ножницы, маховые ножницы, молоток, ножовка по металлу и приспособление -тиски), ознакомился с многими операциями (сверление, зенкование, резка, опиливание и тд.), узнал много новой и интересной информации о различных станках, приспособлениях, а так же о работе подразделений завода.

На учебной практике я закрепил знания преподнесенный нам на парах.

Теоретические знания, которые я получила:

Виды и правила использования средств индивидуальной защиты;

Виды, причины и меры предупреждения брака при слесарной обработке;

Правила использования слесарного инструмента;

Организация рабочего места;

Выбор инструмента и установка заготовки в тиски;

Способы разметки и обработки простых деталей.

На практике я научилась:

Пользоваться измерительными приборами;

Осуществлять замеры инструментами;

Делать эскизы;

Пользоваться маховыми ножницами.

Содержание

Содержание